초장행정 저속 디젤엔진의 종진동 해석 모델 및 진동 특성

© The Korean Society for Noise and Vibration Engineering

Abstract

Modern super-large two-stroke low-speed diesel engines exploit higher stroke and bore ratios consequential to lower speed range (maximum continuous rating) operation. As such, engine designers such as MAN Energy Solutions and Winterthur Gas & Diesel Ltd. have developed the “G-series” and “X-series” engines, respectively, for this purpose. This engine design results in an increased propulsive efficiency and higher thrust variation force as well. However, the crankshaft axial strength decreases with the higher stroke/bore ratio and the natural frequency of axial vibration decreases as the amplitude increases. In addition, with the larger diameter and moment of inertia of the propellers employed in this propulsion shafting system, torsional-axial vibrations occur in the resonance region of torsional vibration. The thrust variation force generated by the propeller becomes the excitation force and manifested as engine body vibration or ship superstructure vibration in an axial direction. In this study, the axial vibration of a propulsion shafting system with a seven-cylinder 7G80ME main engine was used as the research model. The axial vibration characteristic was analyzed through theoretical analysis and actual measurement data. Its influence on the propulsion shafting is presented herein, and a more accurate modeling technique and analysis is regarded necessary.

Keywords:

Axial Vibration, Ultra Long Stroke, Low Speed Diesel Engine키워드:

종진동, 초장행정, 저속 디젤엔진1. 서 론

2013년부터 IMO(국제해사기구)에서 선박에 적용되는 EEDI(에너지효율설계지수)을 낮추기 위한 노력의 일환으로 선박용 엔진제작사들은 프로펠러 회전속도를 낮춘 초장행정 저속 디젤엔진 개발이 필요하였다. 이중 선박용 저속디젤엔진의 대표적인 제작사인 MAN(man energy solutions)사는 ‘G’ 타입의 엔진을, WinGD(winterthur gas & diesel)사는 ‘X’ 타입의 엔진을 개발하여 조선소와 선사에 소개하였다. 이러한 엔진들의 특성은 모두 실린더 직경에 비해 행정 증가로 크랭크축의 종강도가 낮아져 종진동의 고유진동수도 떨어지고 진폭이 증가하게 되었다. 또한 프로펠러의 직경과 관성질량모멘트가 증가하여 비틀림진동의 공진영역에서 연성된 비틀림-종진동과 함께 이때 프로펠러에서 발생하는 추력변동력이 증가하여 엔진부품의 손상을 초래할 수 있고, 엔진과 선체진동의 전후진동을 일으키는 기진력이 되고 있다.

이 논문은 7G80ME엔진을 주 기관으로 한 추진축계의 종진동을 연구 모델로 선정하여 이론적 해석과 측정 자료를 통해서 종진동 진동특성을 검토하고자 한다.

2. 종진동의 기진력과 해석 모델

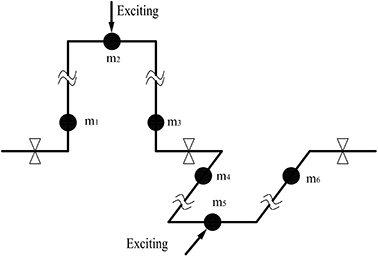

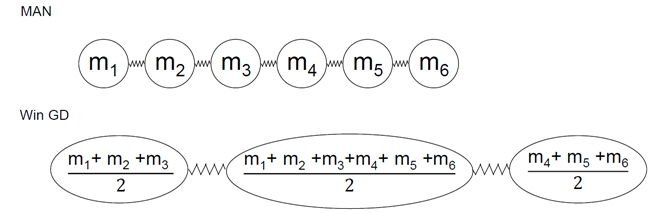

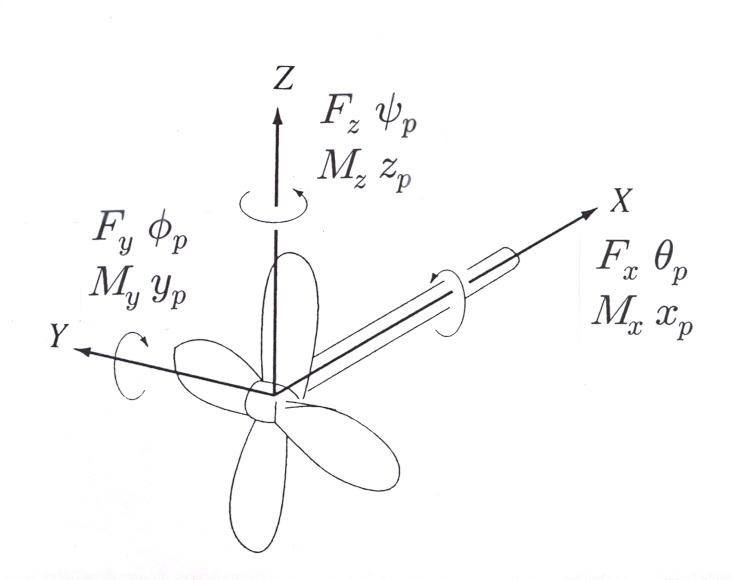

크랭크축은 복잡한 구조로 빔(beam)으로 가정한 단순한 계산 방법들이 많이 제시되어왔으나 이 논문에서는 관련 도면을 구하기가 힘들어 엔진제작사에서 제공한 값을 그대로 이용하였다. 기술제휴사인 엔진설계사는 도면이 CAD화되어 FEM해석에 의해서 종 강성을 쉽게 구할 수 있으며, 이러한 작업을 통해서 구한 값을 기술 제휴선(licensee)에 제공하고 있다. Fig. 1은 인접한 2실린더의 크랭크축의 질량 배치를 보이며, MAN사는 Fig. 2에 보인 바와 같이 Fig. 1을 기준으로 크랭크(실린더)당 3개의 집중질량계로 나누어 해석을 수행하고 있다. WinGD사는 각 크랭크를 반으로 나누어 모델링하고 연속된 두 개의 크랭크 경우 각각의 1/2씩 한 개의 집중질량으로 모델링한다. 이외도 한 실린더를 두 개의 집중질량으로 나누어 모델링하는 방법도 있다. 기진력은 Fig. 3에 보인 바와 같이 실린더 내 연소압력에 의해서 반경방향으로 작용하는 힘이 축 방향으로 전환되며, 이때 전환되는 상대비를 추력변환률이라 하고 엔진제작사들은 일반적으로 0.1 ~ 0.25 사이의(1) 값을 적용하고 있다.

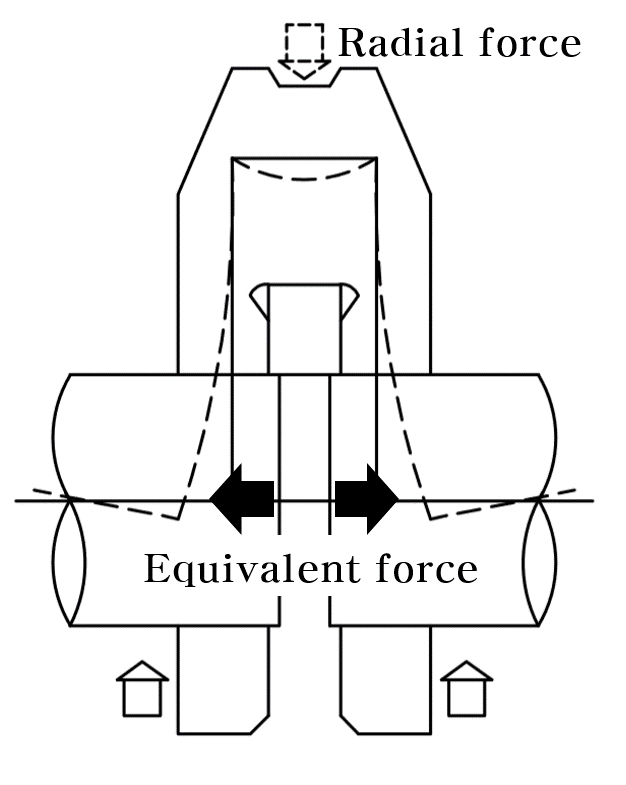

Fig. 4는 프로펠러에서 세 방향(x, y, z)에 대하여 각 방향별로 상호(연성)진동에 대한 영향계수들을 보이며 여기서 종진동에 직접 영향을 주는 요소를(x방향) 선별하여 수식으로 정리하면(2,3)식 (1)과 같고 이를 다시 정리하면 식 (2)와 같다.

| (1) |

| (2) |

그리고 우 항에서 기진력의 하나인 프로펠러의 추력변동력 Ft or p을 구하면 식 (3)과 같이 정리된다.

| (3) |

3. 실험 모델 추진축계의 종진동해석

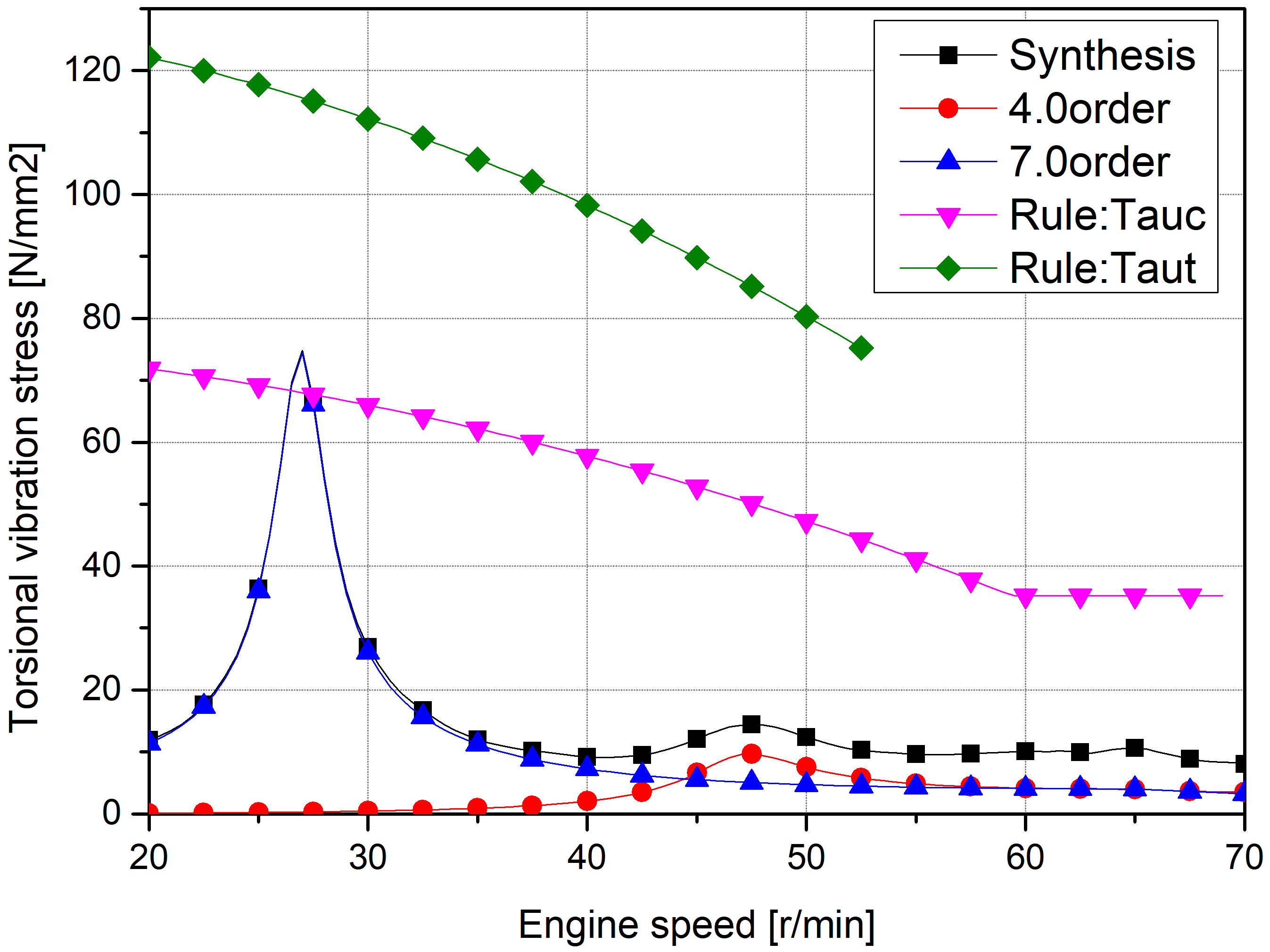

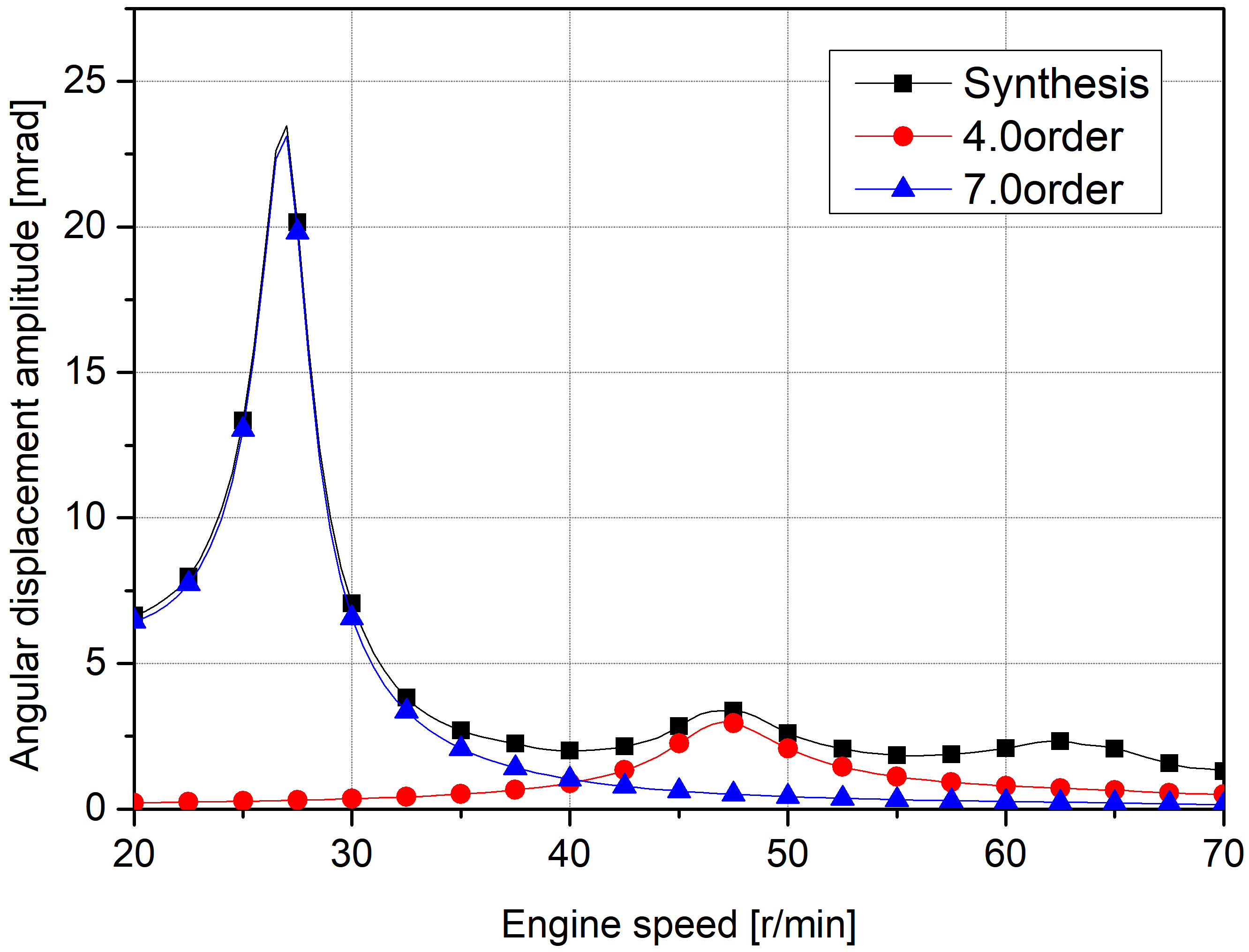

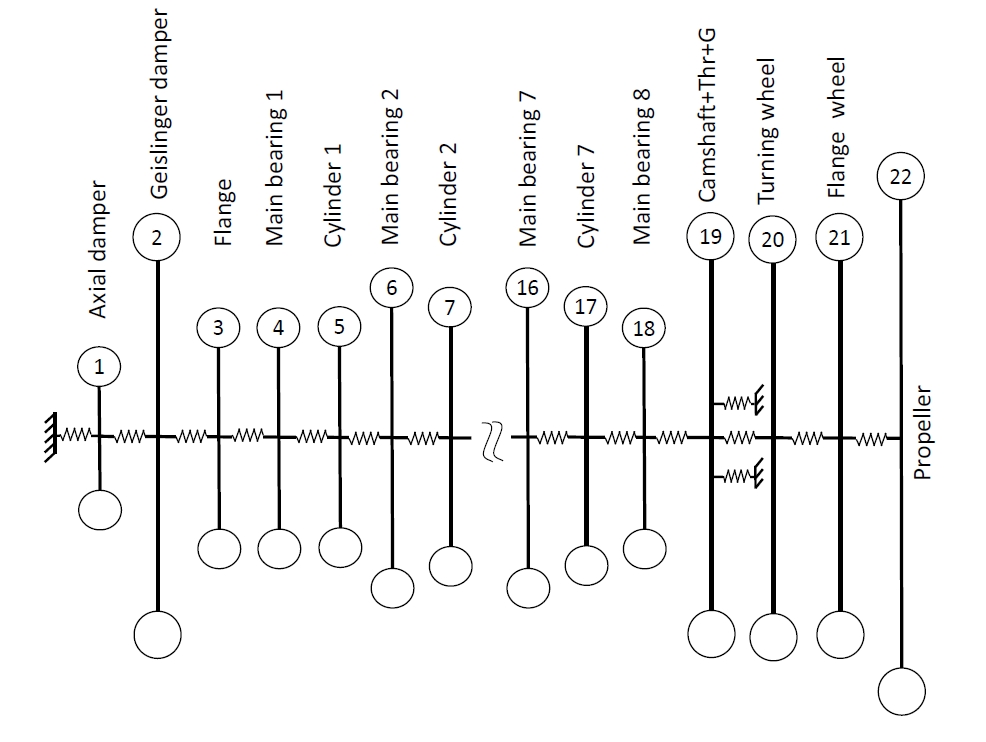

연구 대상 선박의 추진을 위한 엔진 및 프로펠러의 제원은 Table 1과 같다. 비틀림진동에 의한 종진동의 연성을 적용하기 위하여 비틀림진동은 13개의 집중질량을 갖는 모델로 하여 해석을 수행하였으며 중간축에 걸리는 비틀림진동의 응력은 Fig. 5에 보인다. 여기서 중간축의 동적 응력을 줄이기 위해 Table 1의 제원과 같이 크랭크축 선단에 고성능의 비틀림 튜닝댐퍼를 부착하였다. 또한 비틀림진동에 의해서 발생하는 종기진력을 추정하기 위하여 7개 실린더 비틀림진동의 각진폭과 프로펠러의 각진폭이 종진동의 연성항으로 적용된다. 이중 가장 영향력이 큰 프로펠러의 각진폭의 해석결과를 Fig. 6에 보인다. 선박용 디젤엔진의 종진동을 계산하기 위하여 Fig. 7과 같이 각 실린더는 3개의 집중질량으로 가정하여 총 22질점계로 나누어 해석을 수행하였고 이를 매트릭스 형태의 수식으로 간략하게 정리하면 식 (4)와 같다. 자유진동 계산을 위하여 Table 1의 종진동 댐퍼의 감쇠 값을 이용 감쇠(종진동 댐퍼는 제외)와 기진력을 무시하여 고유진동수와 진동모드를 구할 수 있다. 고유진동수에 대한 계산결과는 Table 2에 보이며 댐퍼가 작동하지 않을 경우와 댐퍼의 감쇠와 각속도를 결합하여 강성(감쇠×ω)으로 가정한 디튜너(de-tuner)의 계산한 결과를 보인다. 그리고 강제진동은 종진동 댐퍼의 비선형성을 고려하여 전달매트릭스법을 이용하였다.

| (4) |

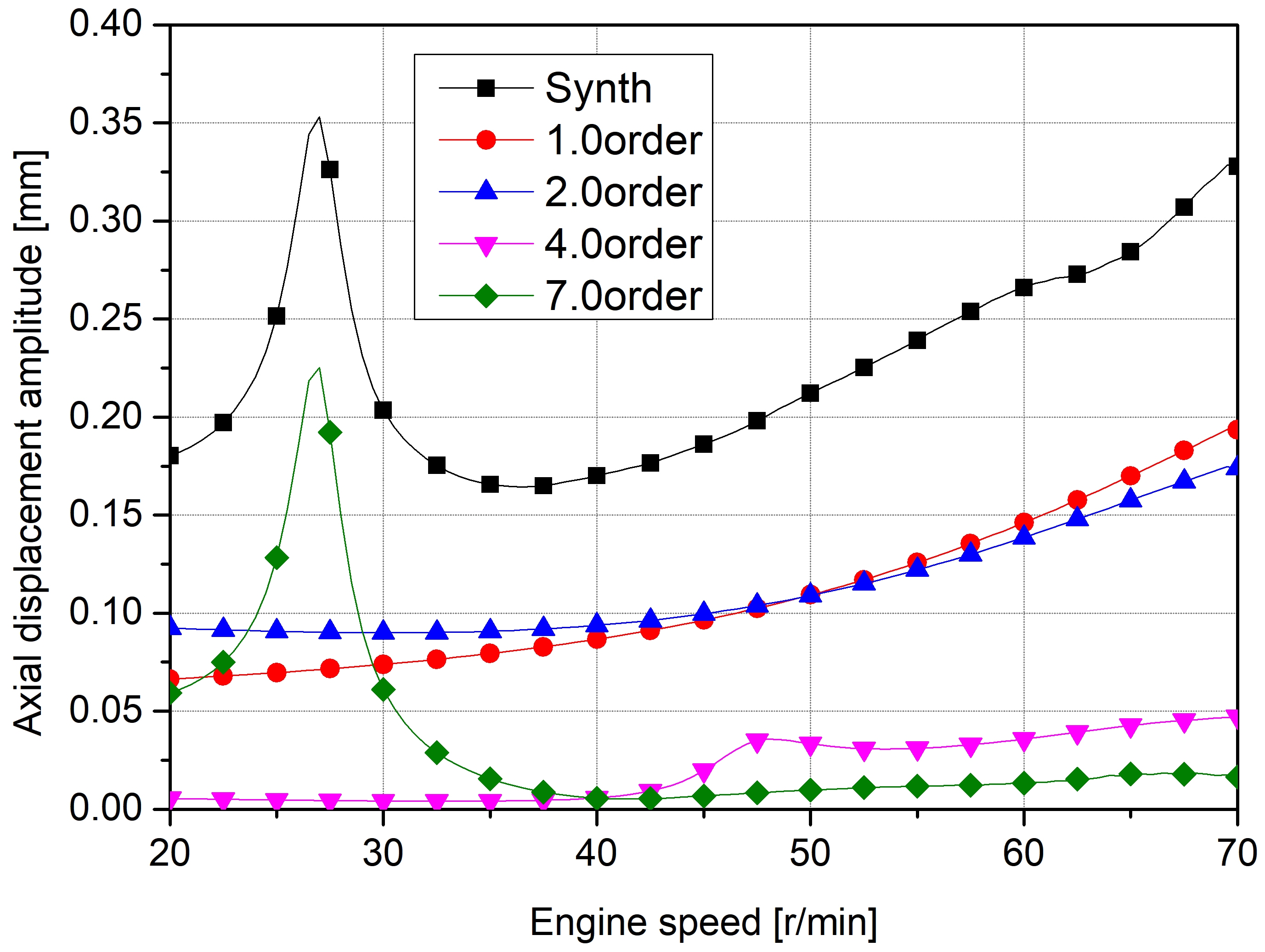

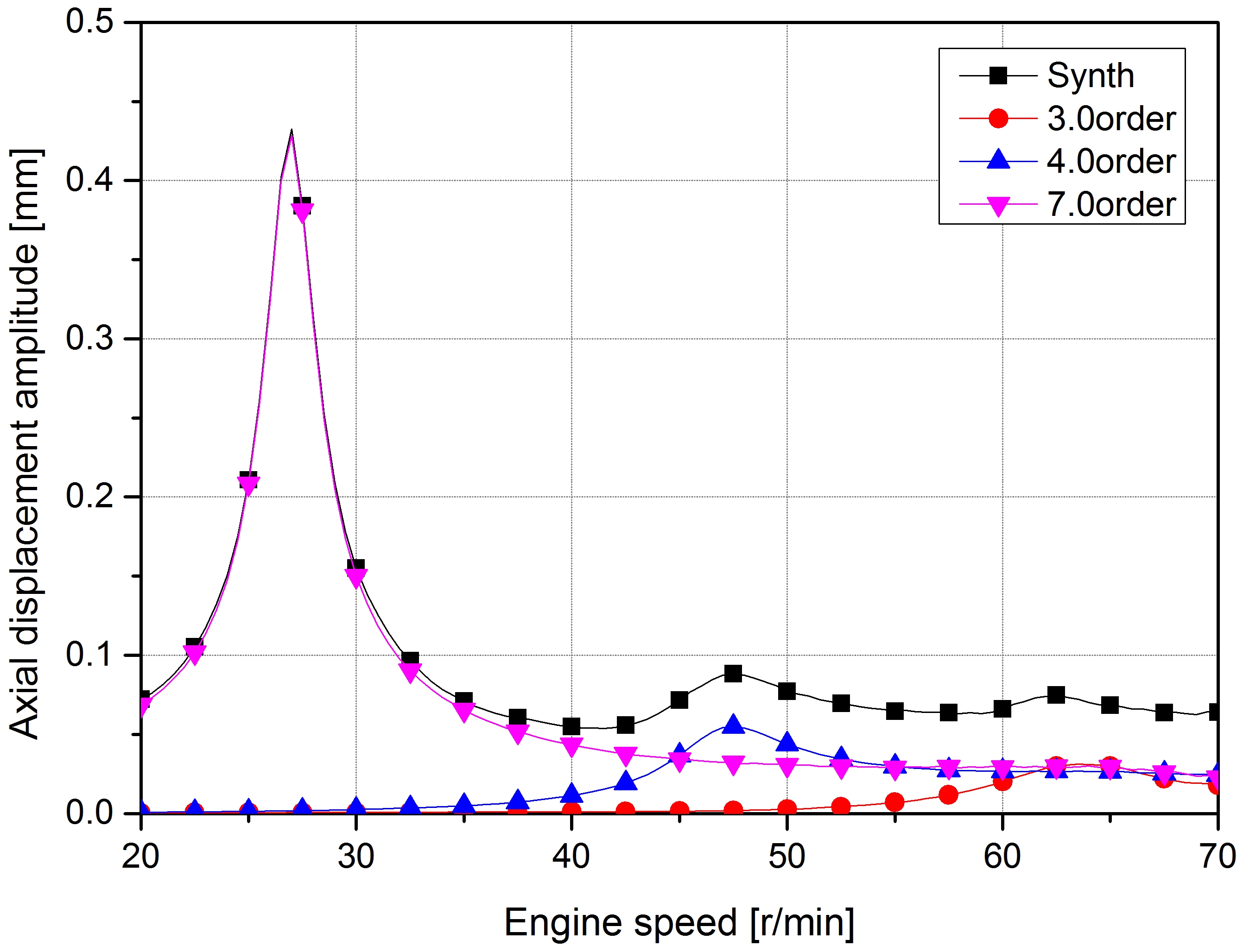

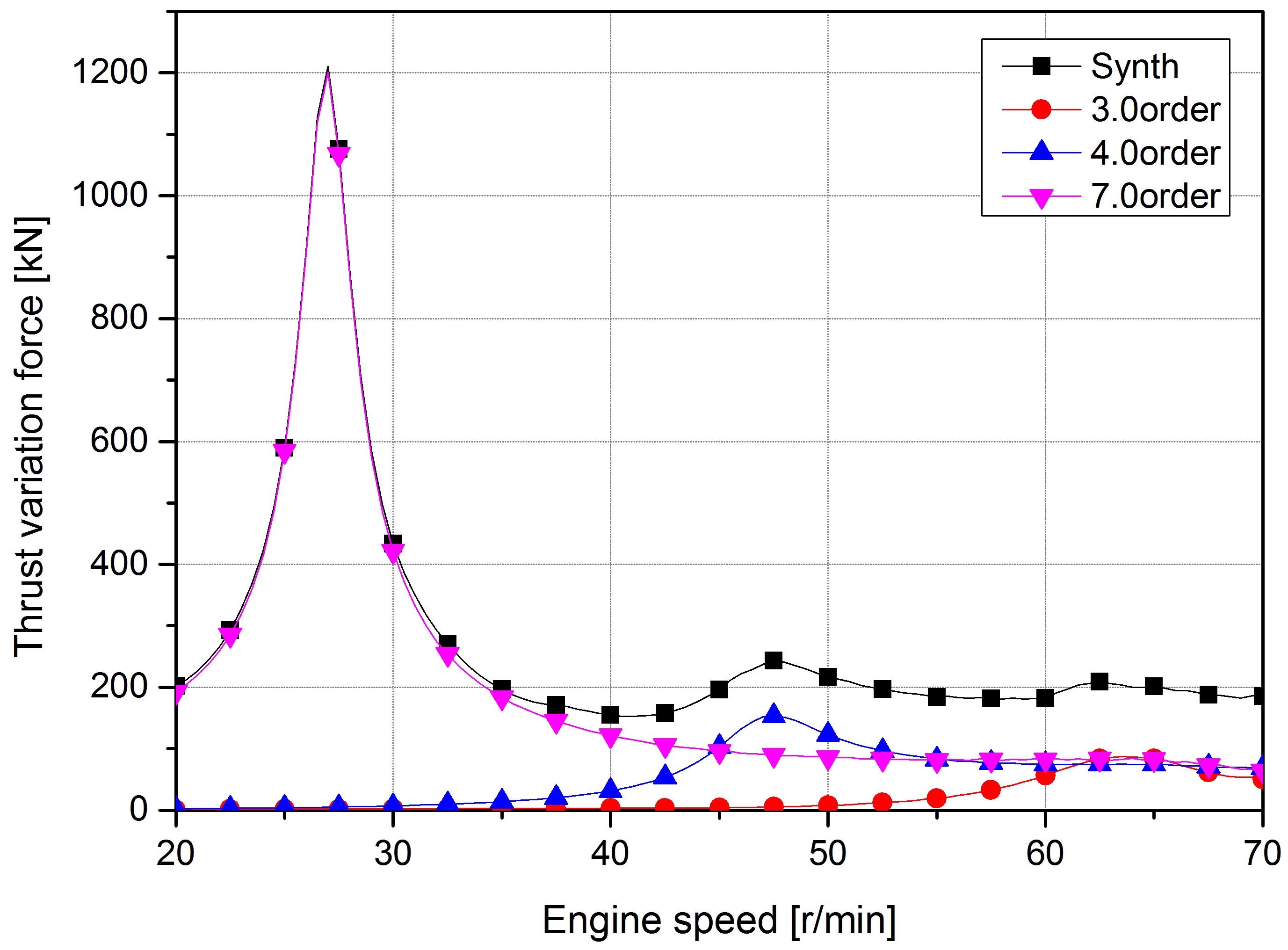

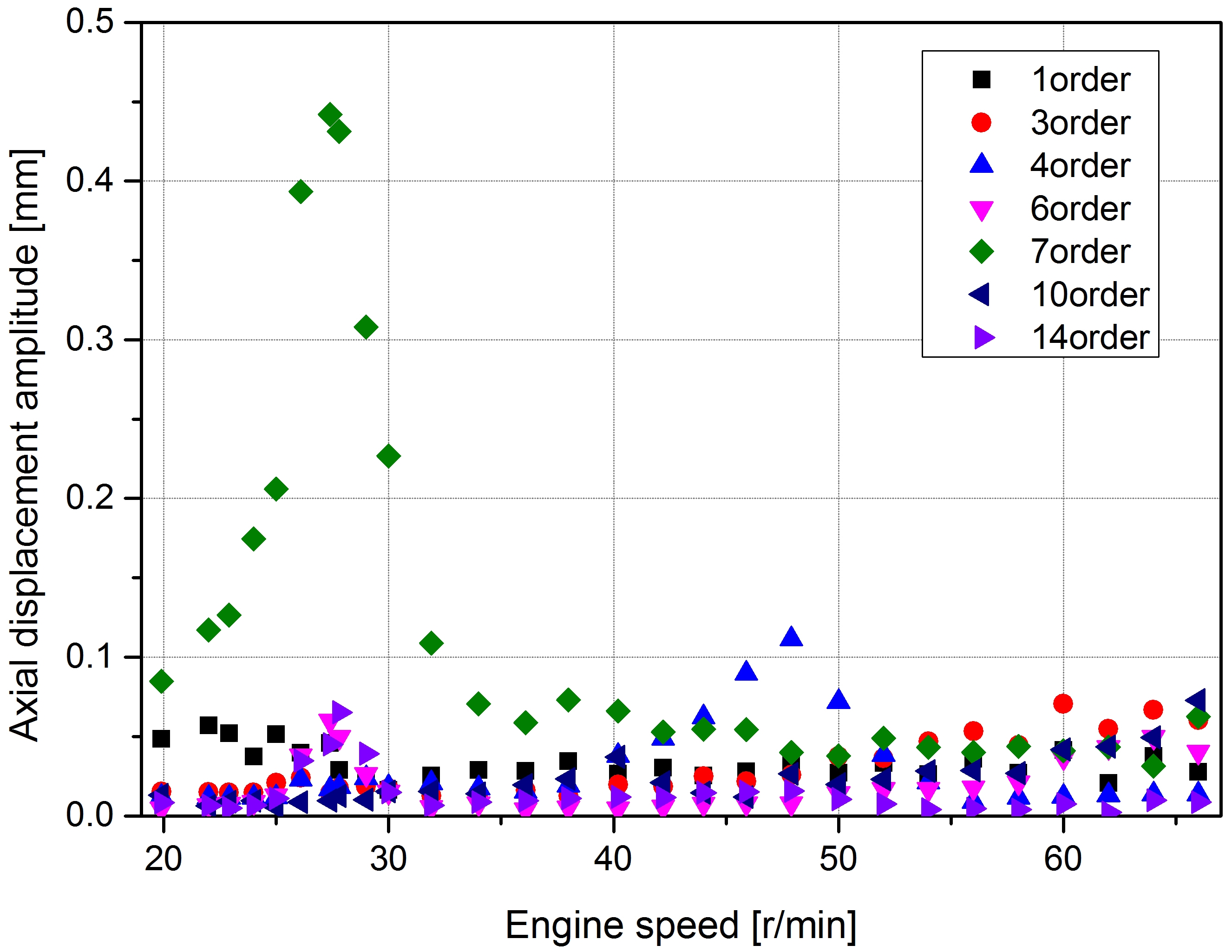

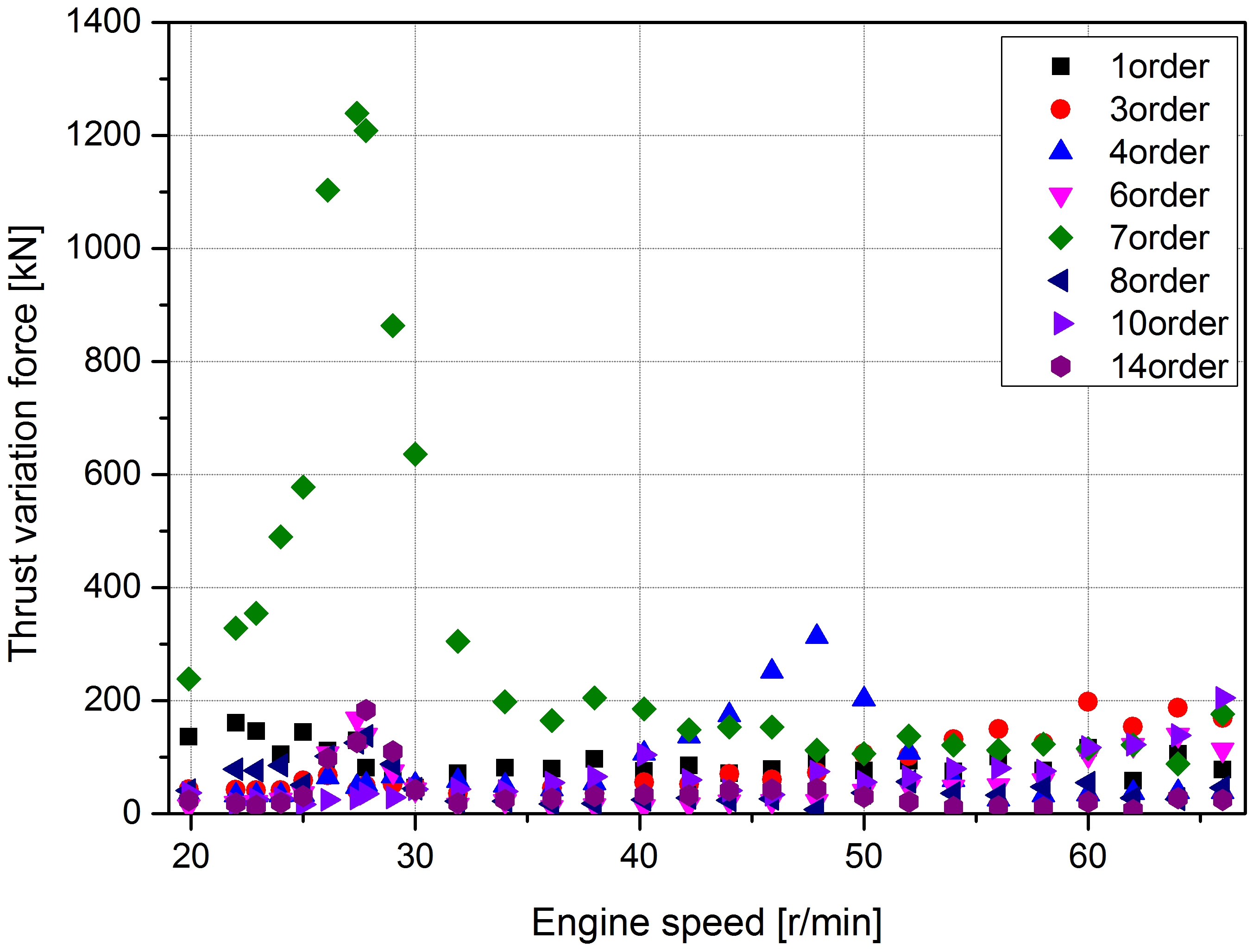

Figs. 8 ~ 9는 크랭크축 선단과 추력베어링에서 계산된 종진폭을 보인다. Fig. 8에서 30 r/min이하에서 발생된 진동피크는 비틀림진동과 연성된 종진동이며 이후 점차 증가하는 것은 순수한 종진동의 영향이 크다. 그리고 종진동 댐퍼에서 최대진폭은 0.06 mm 정도이다. Fig. 9는 추력베어링에서 계산된 종진폭으로 이 진동은 종진동 댐퍼의 영향보다는 베어링강성과 비틀림진동에 의한 추력변동력에 의해서 결정된다. Fig. 10은 추력베어링의 추력변동력으로 선체 및 엔진의 전후 진동의 기진력이 된다.

4. 실선 실험과 고찰

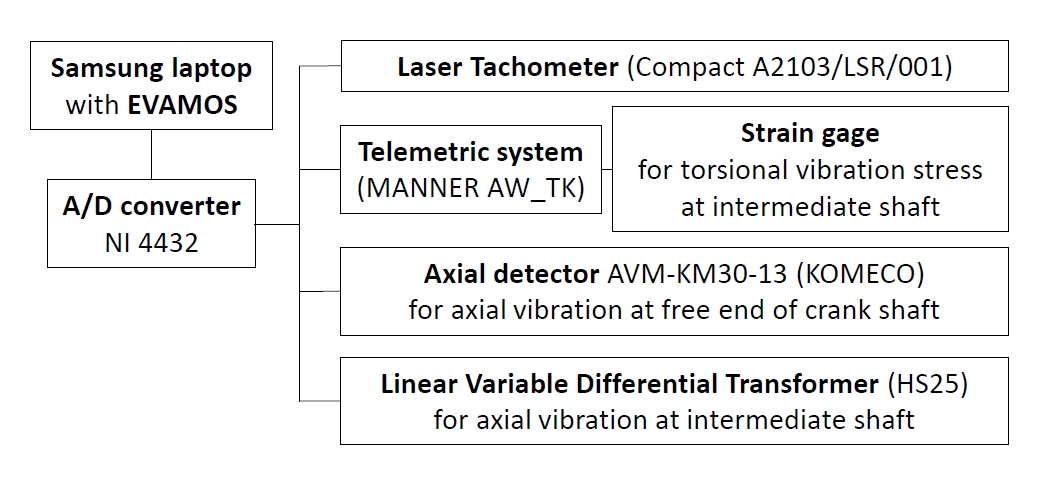

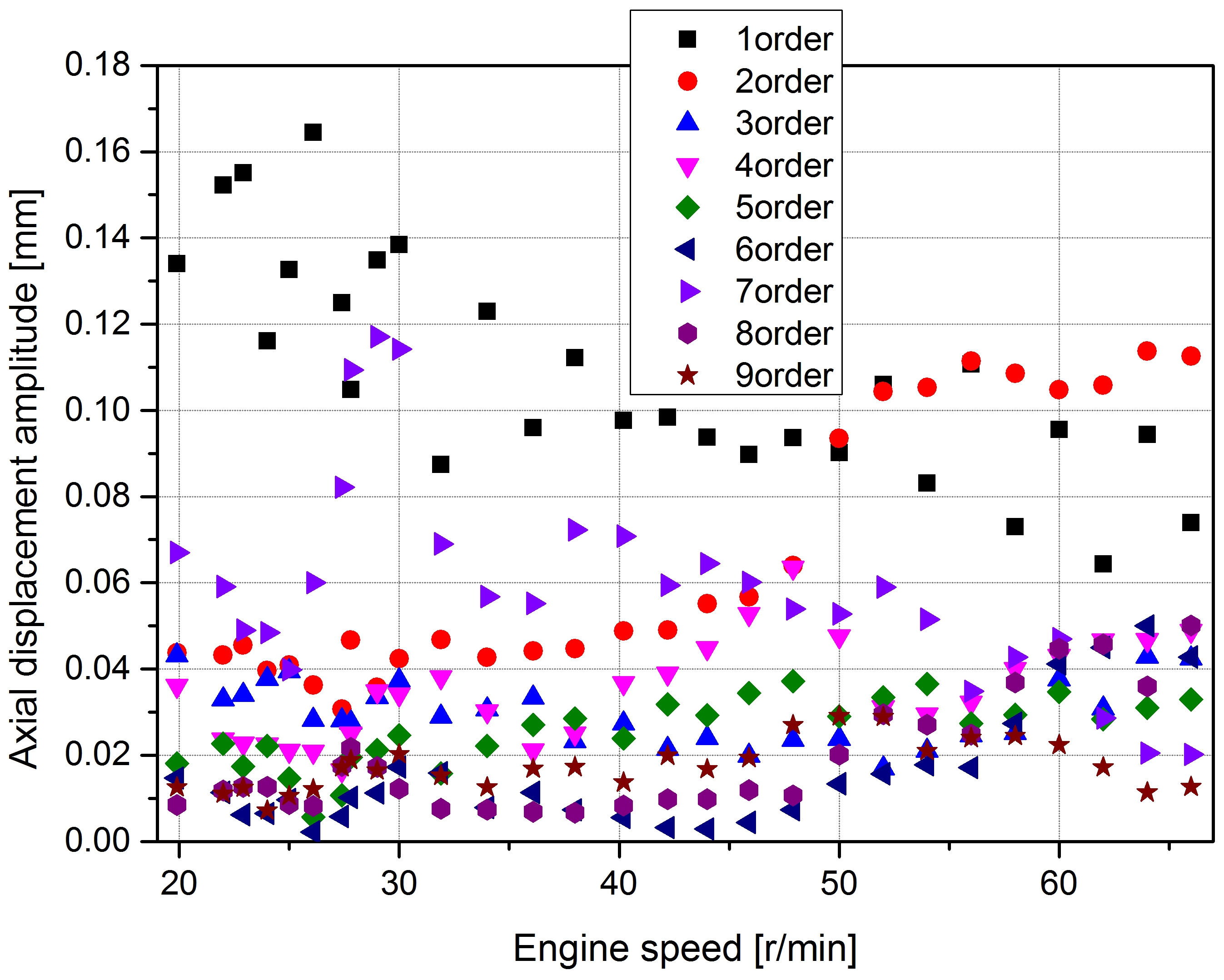

크랭크축 선단진폭은 종진동 모니터링 시스템을 이용하였고 엔진끝단인 중간축의 플랜지에서 종진폭 측정하기 LVDT를 설치하였으며 전체적인 장비는 Fig. 11과 같이 배치하였다. 또한 추력변동의 주원인인 비틀림진동을 측정하기 위하여 중간축에 스트레인게이지를 이용한 full bridge를 구성하여 부착하고 원격 시스템을 이용 비틀림진동을 측정하였다. 그리고 여기서 얻은 신호는 NI A/D 변환기를 이용하였고 분석 S/W는 자체 개발한 EVAMOS(4)을 이용하였다. Fig. 12는 Fig. 8의 해석결과와 비교하여 7차는 약간 낮은 편이다. 그러나 크랭크축 선단진폭으로 1차는 회전수가 높아질수록 떨어지며, 2차 성분은 그 반대이다. 이는 순수한 종진동보다는 비틀림댐퍼의 부착에 의한 런아웃(run out)과 축의 배치 등 축 횡진동의 영향이 큰 것으로 추정된다.

크랭크축의 선단과 추력베어링과 가장 근접해 비틀림진동의 공진점인 27 r/min ~ 28 r/min에서는 7차성분이 Fig. 8의 해석결과와 차이가 나는 것은 크랭크축의 합성된 선단진폭이 커서 종진동 댐퍼의 감쇠가 엔진제작사에서 제공한 값보다 큰 것으로 예측되기 때문이다. 즉 종진동의 이론 모델에서 댐퍼의 감쇠가 커지면 종진동 댐퍼(mass No. 1)와 연결된 베드플레이트(엔진의 하부구조물)의 강성과 크랭크축 선단 종진폭의 관계에서 댐퍼의 진동은 오히려 증가함을 확인하였으며 전체적으로 최적 감쇠값을 찾는 것이 필요하다. Fig. 13은 중간축과 크랭크축 끝단이 연결되는 중간축의 종진폭으로 추력베어링과 같은 값을 갖는다고 할 수 있다. 이는 해석결과인 Fig. 9와 비교할 때 거의 동일하며 계측결과를 기준으로 추력베어링의 강성을 곱하여 구한 추력을 Fig. 14에 보이며 이는 해석결과인 Fig. 10과 큰 차이를 보이지 않는다.

5. 결 론

최근 프로펠러 효율을 증가시키기 위하여 초장행정을 적용하여 엔진의 정격회전수가 점점 더 낮아짐에 따라 종진동 고유진동수가 떨어지고 진동진폭도 증가하였다. 또한 운전금지구역에서 비틀림진동 증가로 인한 연성된 비틀림-종진동 연성에 의해서 추력변동력이 증가하여 엔진과 선체상부의 전후진동의 기진력이 되고 있다. 이 논문은 초장행정 추진축계의 종진동의 해석모델을 검토하고 신뢰성을 확보하여 해석에 대한 오차를 줄여 현업에 활용하고자 하며 이를 정리 요약하면 다음과 같다.

- (1) 종진동 모델에서 MAN사는 크랭크 당 3개의 질량집중으로 나누어 해석을 하였고, WinGD사는 1개의 집중질량으로 모델링을 하였는데 해석상의 차이는 없었다. 다만 1질점의 경우 기진력의 적용에 있어 1개의 질점계에 있어 인접해 있는 두 개 실린더의 기진력을 합산 적용해야 하므로 수학적인 모델에서 부적합한 사항이 될 수 있으나 해석상의 오차는 거의 나지 않았다.

- (2) 비틀림진동에 의한 프로펠러의 추력변동력을 Hylarides 박사의 실험결과를(3) 이용하여 검토한 결과 엔진제작사가 제공한 추력베어링의 강성이 정확하게 평가되었다고 가정하면 추력베어링에서 측정한 종 진폭은 해석결과와 잘 일치하였다.

- (3) 크랭크축의 선단 종진폭은 해석결과와 계측결과가 큰 차이를 보이고 있다. 원인으로는 비틀림진동 댐퍼의 설치로 런아웃(run out)에 의한 영향이 커서 횡진동 성분이 이 종진폭에 포함되어 있는 것으로 추정된다. 또한 여러 차수의 진동이 복합되어 합성된 종진폭은 종진동 댐퍼의 감쇠가 비선형성을 가진 것으로 판단되며 이로 인하여 제작사에서 제공한 감쇠 값보다는 큰 것으로 추정된다.

- (4) 종진동은 종진동 댐퍼의 부착으로 해석에 대한 중요도가 떨어지고 있으나 연성된 비틀림-종진동에 의해서 발생되는 추력변동력을 정확하게 예측하여 엔진 및 선체상부 전후진동의 기진력 예측이 필요하다. 또한 종진동 댐퍼의 성능 저하 시 예상되는 사고를 대비하기 위하여 정확한 모델링기법과 해석결과를 구하는 것이 필요하다.

기호설명

| a0 : | 프로펠러의 각 변위 진폭 |

| Axx1 : | 프로펠러 종속도에 의해서 발생한 반력계수 |

| Axx2 : | 프로펠러 종가속도에 의해서 발생한 반력계수 |

| Bxx1 : | 프로펠러 각속도에 의해서 발생한 반력계수 |

| Bxx2 : | 프로펠러 각가속도에 의해서 발생한 반력계수 |

| [C] : | 종진동의 감쇠 매트릭스 |

| D : | 프로펠러 직경 |

| {Fai} : | 종진동의 기진력 벡터 |

| Fc : | 프로펠러 각속도에 의해서 발생하는 추력변동 |

| Fs : | 프로펠러 각가속도에 의해서 발생하는 추력변동 |

| Ft or p : | 비틀림진동에 기인한 프로펠러의 추력변동 |

| [K] : | 종진동의 강성 매트릭스 |

| KL : | 프로펠러의 종방향 동적 강성계수 |

| m : | 프로펠러 질량 |

| [M] : | 종진동의 질량 매트릭스 |

| n : | 진동차수 |

| {X} : | 종진폭 벡터 |

| : | 프로펠러의 종가속도, 종속도, 종변위 |

| : | 프로펠러의 각가속도, 각속도 각변위 |

| ω : | 각속도 |

| α : | 비틀림진동 각변위의 위상각 |

| ρ : | 해수밀도 |

| γ : | 위상각 |

Acknowledgments

A part of this paper was presented at the 2017 Joint Conference by KSNVE, ASK and KSME(DC)

이 연구는 산업통상자원부 소관 산업융합기반구축사업의 “중소형 선박엔진 및 관련기자재 공인시험인증센터 구축” 사업의 지원을 받아 수행되었습니다.

References

- Lee, D. C., Nam, J. G., and Ko, J. Y., (2001), A Study of Axial Vibration of Two Stroke Low Speed Diesel Engine on the Diesel Power Plant, Transactions of the Korean Society for Noise and Vibration Engineering, 11(9), p398-405.

- Fujii, K., and Tanida, K., (1984), Exciting Forces of Ship Vibration Induced by Torsional and Longitudinal Vibration of Shafting System, Proceedings of International Cooperation on Marine Engineering Systems ‘84, Trieste, Italy, p25-28.

- Hylarides, S., and Gent, van, W., (1979), Hydro Dynamic Reactions to Propeller Vibrations, Trans. I Mar E(C), 91(4), pC37.

-

Lee, D. C., Joo, K. S., Nam, T. K., Kim, E. S., and Kim, S. H., (2009), Development of Engine Vibration Analysis and Monitoring System (EVAMOS) for Marine Vessels, Transactions of the Korean Society for Noise and Vibration Engineering, 19(2), p155-162.

[https://doi.org/10.5050/KSNVN.2009.19.2.155]

Myeongho Song received his B.S. and Master from Mokpo Maritime University in 2001 and 2008. He is now working Ship Repair Supporting Center. Also he is studying Doctor course at Dynamics Lab. of Mokpo Maritime University.

Donchool Lee received his Dr. Eng. from Mechanical Engineering department at Korea Maritime University in 1995. He worked at Hyundai Heavy Industries from 1983 to 1999. He is now a professor of Mokpo National Maritime University.