진동 환경에서 감시장치 적외선 가시광 경통 간 변위 간섭 유무의 해석적 확인

‡ Recommended by Editor Won Ju Jeon

© The Korean Society for Noise and Vibration Engineering

Abstract

The displacement characteristics of infrared and visible light camera barrels in military reconnaissance equipment are analyzed. It is difficult to perform the test with a measurement acceleration sensor because of the structural characteristics of the barrel. It is also challenging to secure the stability of the barrel only by analysis. Therefore, the test is conducted in a structure without a barrel. After the test, the vibration analysis is performed, and the results of the test and analysis are compared and analyzed. When the comparative analysis is completed, vibration analysis is performed by modeling the barrel on the test model. Through the results, the displacement characteristics of the barrels are analyzed to confirm the structural stability of the product.

Keywords:

Displacement Interference, Structural Analysis, Vibration, Reconnaissance Equipment, Power Spectral Density, Phase Difference키워드:

변위간섭, 구조해석, 진동, 정찰장비, 파워 스펙트럼 밀도, 위상차1. 서 론

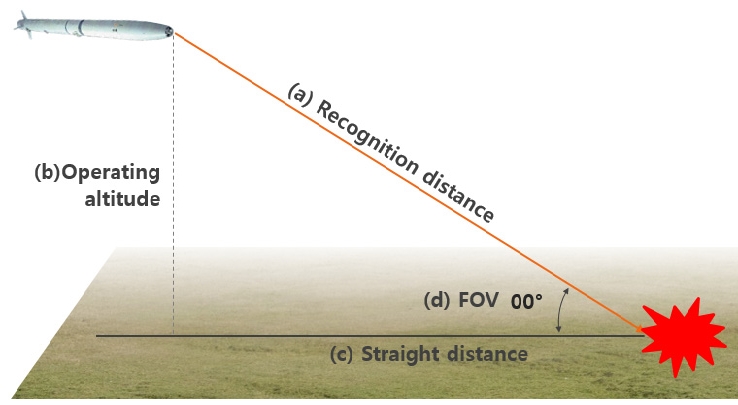

군사용 시스템을 탑재한 감시장비는 유도탄 앞단에 장착되는 장비의 특성상 멀리 있는 표적을 식별해야 한다. 또한, 최근에는 많은 유도탄들이 다양한 플랫폼에 장착되기 때문에 소형 경량화 된 감시장비 개발도 많이 이루어지고 있다. 소형화된 유도탄 내부는 한정된 공간 안에서 여러 센서들이 장착되어야 한다. 그중 영상센서들의 경우 유도탄 내부에 장착될 때 서로 인접한 위치에 설계되는 경우들이 발생한다. 이는 센서들의 위치가 인접해 있을수록 표적을 지향할 때 유사한 시야각(field of view, FOV)를 갖기에 Fig. 1과 같이 표적에 대한 시선 오차율이 줄어든다. 하지만 유도탄에 장착되는 감시장비는 첨두(尖頭 : 유도탄 가장 앞단부) 부분에 위치하기 때문에 유도탄이 비행하면서 받는 공력 등의 외란에 취약할 수밖에 없다. 특히나 영상센서를 탑재한 유도탄의 경우 내부에 광학 구성품으로 설계되어 있기 때문에 구조 강성을 확보하지 못할 경우 제품에 손상을 줄 뿐만 아니라 유도탄 전체 성능에 영향을 줄 수 있다. 따라서 절대변위에 민감한 센서들의 생존을 위해 외란이 들어오는 구조에서 영상센서 간의 변위간섭을 검토해야 한다.

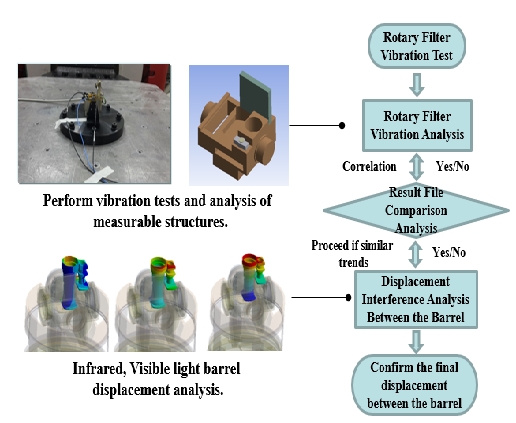

변위검토를 위해서는 일반적으로 유한요소 해석과 진동시험을 진행하여 결과값을 비교 검토하여 제품의 구조건전성을 확보하는 설계를 진행한다. 하지만 시험검토에 불리한 구조를 가진 감시장비의 경우 시험 진행이 불가능하거나 간이적인 시험으로 이루어질 때가 많다. 이에 이 연구에서는 Fig. 2와 같이 시험에 취약한 구조를 가진 광학센서를 이용하여 구조건전성을 검토하였다. 적외선, 가시광센서가 장착되는 짐벌(gimbal) 모듈에 두 개의 광학센서를 먼저 제거하고 일부 모듈만을 장착한 짐벌모듈로 진동시험을 진행하였다. 시험을 진행한 동일모델을 유한요소 해석으로 구현하여 시험과 해석 결과값을 비교 분석하여 해석모듈모델을 완성하였다(1). 해석모듈모델이 완성되면 광학센서인 적외선과 가시광센서 모듈의 모델링을 추가하여 시험모듈모델을 생성한다. 이후 유한요소 해석을 수행하여 적외선, 가시광 경통 간의 간섭 유무를 시험모듈 모델을 통해서 확인하여 렌즈로 구성된 광학장비의 구조적인 안정성을 평가하여 그 결과를 제시하였다.

2. 측정이 가능한 구조체의 진동시험

2.1 진동시험 준비 및 구성

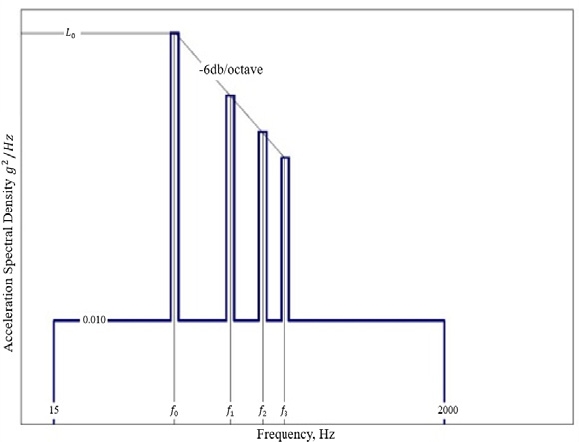

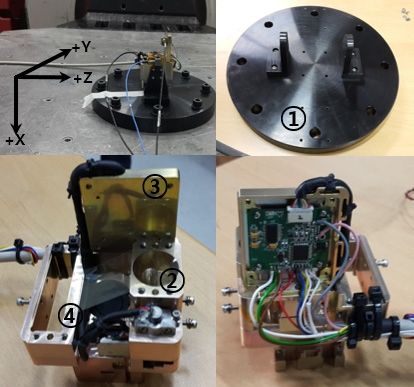

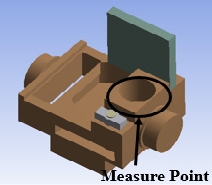

진동시험을 위해 광학센서가 장착되는 2축에 짐벌 중 내부짐벌만을 제작하였다. 진동시험의 주된 목적은 외란이 발생하는 상황에서 짐벌의 내측에 장착되어 있는 로터리형 필터의 정상작동 유무에 관한 시험이다(2). 내부김발에 인가되는 가진의 경우 Fig. 3과 같이 MIL-STD-810G의 내구진동의 규격으로 각축당 5.34 Grms로 진동한다(3). 또한, 해당 가진은 적외선, 가시광 경통 해석에서 사용될 가진과 동일한 프로파일이다. 내부짐벌에 가진을 인가 할 때 실제 짐벌이 장착되는 구조와 유사하게 구현하기 위해 짐벌의 축을 고정하는 구조로 시험치구를 Fig. 4와 같이 설계했으며, 데이터 계측을 위해서 가속도 센서는 총 4곳에 부착하였다. 1번 가속도 센서는 진동시험치구베이스, 2번의 가속도 센서는 짐발 내부에 장착되는 자이로 센서 위치, 3번 가속도 센서 짐벌내부에 구동하는 로터리형 필터의 제어보드 하우징, 4번 가속도센서 내부짐벌 프레임에 부착하였다. 가속도센서의 자세한 위치는 Fig. 4를 통해서 확인할 수 있다. 4개의 센서들 중 2번의 가속도 센서의 위치가 계측하고자 하는 광학 센서들(적외선, 가시광센서)의 위치와 가장 유사하여 비교분석 데이터로 이용하였다.

2.2 진동시험 결과

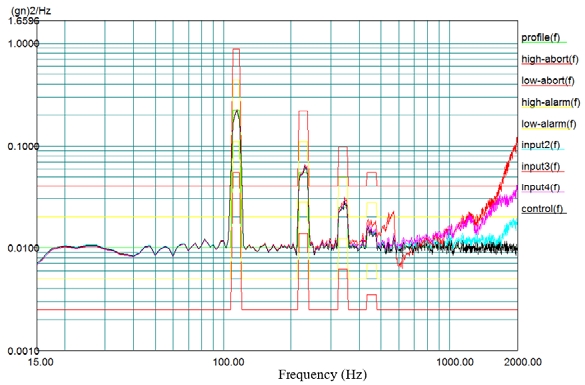

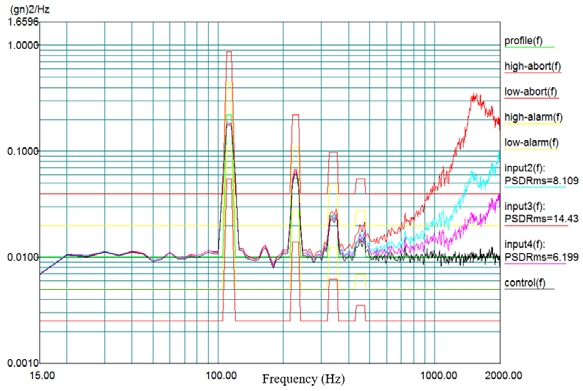

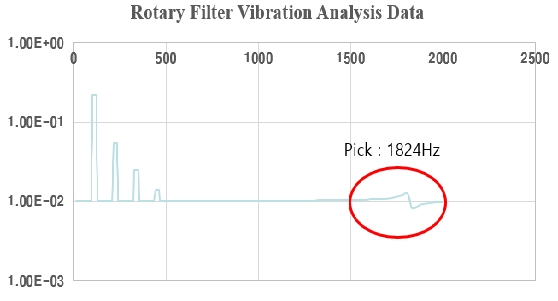

각 축별로 계측한 데이터는 Fig. 5 ~ Fig. 7과 같다. 3축의 데이터를 모두 비교분석 하기보다 유도탄이 받는 가장 취약한 축을 고려하여 비교 분석한다. 유도탄이 받는 가장 취약한 축은 내부짐벌 안으로 가장 많은 외란이 들어오는 축과도 같아 광학센서들의 변위량도 가장 크다. 유도탄의 축의 방향은 Fig. 4에 나타나 있으며, 비교 분석하는 방향은 X축이다. 그래프의 가로축은 주파수 f (Hz)이며, 세로축은 단위주파수당 에너지 분포를 의미하는 PSD(g2/Hz) 값이다(4). 비교대상인 가속도 센서 2번의 PSD (power spectral density)데이터 값을 보면 1800 Hz ~ 2000 Hz에서 최대값이 측정되었다.

이는 고유진동수 ωn 는 질량 (m)에 반비례 하고 강성 (k)에 비례하는 특성으로 내부짐벌의 최대값이 고주파영역에서 발생함을 알 수 있다.

3. 측정이 가능한 구조체의 유한요소 해석

내구진동 시험을 수행한 후 유한요소 해석을 위해 시험모델과 동일한 모델을 구축하였다. 시험모델에서는 구동에 필요한 케이블이 장착이 되기 때문에 내구진동을 통해 측정한 결과를 토대로 correlation했으며, 이러한 튜닝작업은 해석모델의 신뢰도를 높여준다. 이렇게 작업한 모델은 Fig. 8과 같다.

동적시스템은 고유진동수에서 큰 변위가 발생하므로, 시스템의 고유진동수를 구하기 위해 자유진동응답 해석 즉, 모달 해석을 수행한다. 이후 결과값을 바탕으로 mode superposition기법을 이용하여 3σ 수준으로 내구진동해석을 수행하였다(5). Mode superposition기법은 동적시스템에 대한 구조해석 접근 방법으로 모달 해석 결과와 내구진동조건에서의 각 모드 별 기여도를 조합을 이용하는 방법이다. 이 방법은 유한요소의 직접 적분을 이용하지 않고 특정주파수 범위의 모드값을 이용하기 때문에 해석시간을 단축할 수 있다.

해석결과는 PSD분석을 수행하여 최대응력과 변위를 확인하였다. 모달 해석 결과는 Table 1과 같다. 내부짐벌의 중량이 작기 때문에 해석데이터 고유진동수가 고주파대역임을 확인하였다.

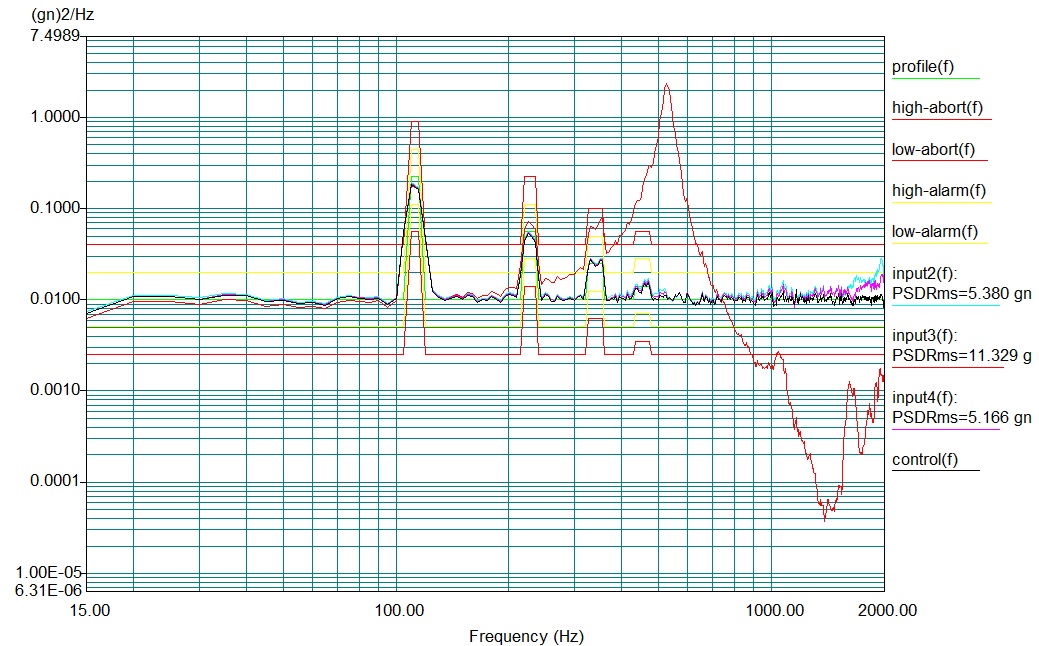

Modal data를 이용하여 내구진동해석을 수행하였다. 내구진동에 인가된 프로파일은 Fig. 3과 같으며, 데이터 추출 포인트 역시 Fig. 8과 같이 광학센서가 장착되는 곳을 추출한다. 내구진동해석에 대한 결과 값은 Fig. 9와 같으며, 최대값은 1824 Hz에서 측정되었다. 시험데이터에서는 약 1800 Hz ~ 2000 Hz 영역에서 최대값이 발생했기에 두 데이터간의 유사성을 확인하였다.

4. 적외선 가시광 경통 간 진동해석

X축의 계측데이터와 해석모듈 모델과의 결과값 유사성을 확인하였다. 해석모듈 모델에 광학센서(적외선, 가시광센서)모델을 추가하여 시험모듈모델을 구축한다. 이때 광학센서 간의 총 변위량이 아닌 적외선과 가시광센서들의 각각의 변위 데이터를 추출하여 간섭유무를 검토하였다. 이는 변위값을 분석할 때 시간에 따른 변위변화량이 아닌 주파수에 따른 변위 변화량이 결과 값으로 추출되기 때문이다. 주파수에 따른 변위 변화량을 검토할 때는 주파수에 따른 위상차(phase difference)가 발생할 수 있다. 위상(phase)는 단진동의 기본원리와 뉴턴의 제 2법칙에 따라 아래와 같이 정의된다.

양변을 X에 대해 적분한다.

속도는 위치를 시간에 대해 미분한다.

| (1) |

이므로 식 (1)에 대입한다.

| (2) |

식 (2)에 대입하면,

| (3) |

가속도를 적분하면 속도가 되고 속도를 적분하면 변위가 되는 관계식을 통해서 식 (3)과 같이 변위에 관한 식이 도출되었다. 이때 ∅위상차 상수가 도출된다(6). 식 (3)을 보면 변위는 위상차 상수값에 영향을 받는다.

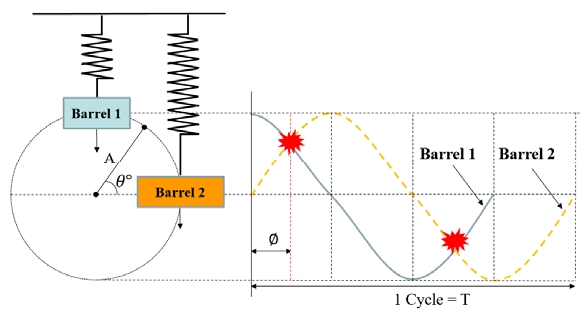

적외선, 가시광 경통은 서로 다른 질량과 강성을 갖는 구조체이며, 두 개의 구조체에 진동이 인가된다면 각기 다른 특성으로 위상이 변하게 된다. Fig. 10과 같이 두 개의 경통이 각각의 스프링 운동을 하는 구조체이고 서로 같은 속도로 움직인다고 하며, 서로동상(in phase)인 0°의 위상차 상태를 가진다. 이 상태는 동일한 방향으로 진동하는 상태이다. 하지만 90°의 위상차를 가진다면 Fig. 10과 같이 위상차가 발생하기 시작한다. Barrel 2의 움직임이 Barrel 1보다 90° 뒤진 위상각 지연(phase lag)상태가 된다. 위상각 지연상태로 인해서 Barrel간의 간섭이 생길 수 있게 된다. 이는 90°뿐만 아니라 동상인 상태를 제외한 모든 위상각 지연에서 존재하는 위험성이다. 때문에 진동해석 결과 데이터를 분석할 때 단순 변위량 만을 고려하면 변위의 방향성을 알 수 없기에 Barrel 간에 위상상태를 확인해야 한다.

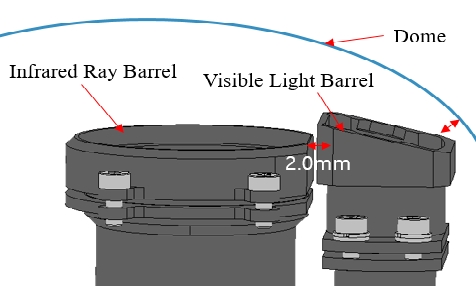

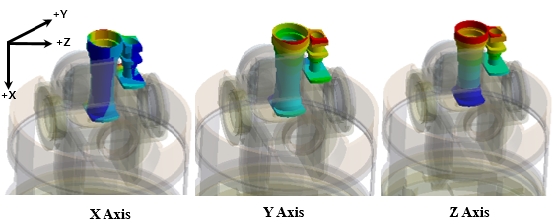

이러한 방법으로 적외선, 가시광 경통 끝에서의 최대 변위값을 추출하여 최대 변형값을 산출하였다. 초기 두 경통간의 간극의 상태는 Fig. 11과 같이 2.0 mm이다. Fig. 12와 Table 2는 각 축별로 최대 변형의 값이다.

최대 변형은 Y축으로 0.892 mm의 변형이다. 초기 간극 2.0 mm대비 약 1.0 mm의 여유가 있기 때문에 내구진동 시 적외선, 가시광 경통의 간섭이 일어나지 않을 것이라 분석된다.

5. 결 론

감시장비의 실측데이터와 유한요소 해석 결과 간의 비교분석을 진행하였다. 실측데이터는 가속도 센서 2번의 위치에서 1800 Hz ~ 2000 Hz의 고주파대역에서 모드가 발생하였다. 유한요소 해석에서는 동일 위치의 1824 Hz에서 1차 모드가 발생하였다. 두 결과간의 유사성이 확인되어 유한요소 해석 모델에 광학센서인 적외선, 가시광 바렐 모델을 추가 하여 시험모듈모델을 생성 후 변위해석을 진행하였다. 그 결과 적외선, 가시광 바렐간의 초기 간극이 2.0 mm, 각 축별로 변위량은 X축 0.559 mm, Y축 0.892 mm, Z축 0.586 mm이다. 변형율은 X축 27.95 %, Y축 44.6 %, Z축 29.3 %이다. 최대 변형축은 Y축이지만 변형율이 50 %에도 못 미치기에 두 바렐간의 간섭은 발생하지 않을 것이라 판단하였다.

이렇게 시험모듈모델을 구현하는 방법은 고가의 장비, 반복시험이 어려운 장비, 계측 포인트가 협소하여 시험데이터의 계측이 어려운 장비 등 직접적으로 시험 수행이 어려운 장비에 적용이 가능한 방법이다. 다만, 향후 연구에서는 비교 분석할 측정 포인트의 다양화, 반복시험을 통해 실측데이터와 해석데이터간의 신뢰도를 높여야 할 것이다. 또한 진동시험뿐 아니라 충격시험 데이터 확보, PSD데이터 이외에 변위변화량 계측데이터 등을 통해서 다양한 결과데이터로 검증하는 방안도 추가적으로 검토되어야 한다. 이 연구에서는 생성된 시험모듈모델을 통해 반복시험 감소와 장비의 생존율을 높일 수 있을 것이며, 한번 구축된 시험모듈모델은 광학센서 간의 변위간섭 뿐만 아니라 다양한 센서 및 구동부의 등의 포괄적인 부분에 적용 가능할 것이라 기대한다.

기 호 설 명

| A : | 진폭(amplitude) |

| m : | 질량(mass) |

| k : | 강성(stiffness) |

| t : | 시간(time) |

| x : | 변위(displacement) |

| v : | 속도(velocity) |

| a : | 가속도(acceleration) |

| θ : | 위상각(phase angle) |

| ω : | 각속도(angular velocity) |

| ωn : | 고유진동수(angular natural frequency) |

| ∅ : | 위상(phase) |

References

-

Kwon, K. B., Jung, J. H. and Han, J. S., 2018, Abnormal Condition Analysis and Validation of RK4 Multi Axis Rotor Systems Using Finite Element Analysis, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 28, No. 2, pp. 204~213.

[https://doi.org/10.5050/KSNVE.2018.28.2.204]

- Song, A. Y. and Jeong, J. H., 2018, A Study on the Shape Optimum Design of Rotary Filter Using Taguchi Method, Proceedings of the KSPE Annual Spring Conference, pp. 917~918.

- US Department of Defense, 2000, Department of Defense Test Method Standard: Environmental Engineering Considerations and Laboratory Tests, MIL-STD-810.

-

Shin, D. J., Ahn, S. H., Lee, J. H., Ryu, G. H. and Kwon, M. S., 2019, Analysis of Transport Dynamic Property for Lowbed Trailer and Vibration Specification Establishment of Large Radar, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 29, No 5, pp. 632~638.

[https://doi.org/10.5050/KSNVE.2019.29.5.632]

-

Jeong, E. B., Yoon, J. R., Son, D. H., Kim, J. and Kang, D. S., 2017, Analysis of the Vibration Characteristic for the Shelter System Vehicle Mounted, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 27, No. 3, pp. 336~342.

[https://doi.org/10.5050/KSNVE.2017.27.3.336]

- Inman, D. J., 2007, Engineering Vibration, 3rd Edition, Prentice Hall, New Jersey.

Ah-Young Song is a research engineer at Mechanical Engineering R&D Lab, LIG Nex1. She received a Master’s degree in Dept. of Mechanical Engineering from Sungkyunkwan University in 2013. Her research interests are shock/vibration.