회전 중 블레이드 진동 비접촉 측정기술 기반 저압터빈 블레이드 진동특성 분석

© The Korean Society for Noise and Vibration Engineering

Abstract

Steam turbines, among the core equipment of a power plant, are being designed in large sizes in response to the continuous increase in power market demands that require high-efficiency power generation facilities. As the size and shape complexity of low-pressure turbine blades also increase, the risk of blade damage is increasing. In particular, the phenomenon has become more common as the number of steam turbine shutdowns has increased owing to the recent changes in the power generation operating environment. Therefore, in this study, various tests were conducted to obtain an optimal blade tip timing method for detecting the damage occurring in low-pressure turbine blades during rotation and verifying whether they can be utilized in real-world applications. As a result, the vibration characteristic parameters of the low-pressure blades were accurately measured. In addition, changes in characteristic of cracked blades were also analyzed, although within a limited scope. Based on the results reported in this study, blade abnormalities can be determined through the proposed method even when applied to low-pressure turbines that are in operation.

Keywords:

Rotating Machinery, Steam Turbine, Low Pressure Turbine Blade, Real Time Diagnostics, Blade Tip Timing, Blade Vibration키워드:

회전기기, 증기터빈, 저압터빈 블레이드, 실시간 진단, 블레이드 끝단 계측, 블레이드 진동1. 서 론

1.1 저압 증기터빈 운영 환경

화력발전 증기터빈, 복합발전 가스터빈과 같이 전력생산용 회전기기는 설비 효율 증대와 대용량 전력 생산을 위해서 지속적으로 블레이드의 크기가 커지고 있는 추세이다. 발전설비에서 터빈 블레이드는 기계적, 환경적 요인 모두에 취약한 부품으로 평가되고 있다. 고온의 환경에서 고속으로 회전하고 있는 블레이드는 다른 부품에 비해 파손될 가능성이 높으며 균열 발생의 1차 손상, 블레이드 탈락으로 인한 2차 파급사고가 빈번하게 발생하고 있다.

특히 저압터빈 블레이드는 동일설비 단 혹은 타 설비 블레이드와 비교 시 형상이 복잡하며 상대적으로 크기 때문에 기계적 열화로 발생되는 손상의 빈도와 정도가 심한 편이다. 터빈 손상을 야기하는 대표적인 기계적 열화 모드는 피로(fatigue)와 프레팅(fretting)으로 분류할 수 있다. 피로는 지속적으로 변동하는 기계적 부하로 저압터빈 블레이드 균열을 야기하는 손상 원인 특성별로 저주기, 고주기 피로로 세부 분류가 가능하다.

특히 고온, 고속의 가혹한 환경에서 사용되는 저압터빈 블레이드는 터빈 장기 운전 시 피로손상의 누적으로 균열이 발생할 가능성이 크기 때문에 설비 운영자 입장에서는 블레이드 탈락으로 발생되는 추가적인 대형 사고를 방지하기 위해서 주기적인 점검이 필수적인 부품이다. 기본적으로 설비 예방정비 기간 중 육안, 액체침투검사, 비파괴 검사 방법(1)을 통해 저압터빈 블레이드 상태를 점검하고 있다. 최근 제작되는 화력, 복합발전 저압 증기터빈은 증기 경로(steam path)는 큰 배기 환형 영역으로 기존보다 더 길고 거대한 블레이드(2)를 필요로 하며 이와 동시에 공랭식 콘덴서(air cooled condenser)를 사용하는 추세로 저압터빈 블레이드 루트부 응력을 증가시키기 때문에 불확실성이 큰 블레이드 균열을 사전 감지하기 위해 예방정비 기간 이외 설비 운전 중에도 저압터빈 블레이드 상태를 적극적으로 감시하고 평가하는 중요성이 커지고 있다.

1.2 저압 증기터빈 고장감시 기술

실시간으로 저압터빈 블레이드의 상태를 감시하기 위해서 사용되는 기술은 응력 센서를 활용한 접촉식 방식(3)과 와전류, 광학 센서 등을 통한 비접촉식 방식(4)이 존재한다. 접촉식 방법은 고속으로 회전하는 블레이드 표면에 직접 응력 센서를 부착하여 신호를 계측하는 방식으로 분석 정확도는 높으나 장기 신뢰성에서 취약, 설치 과정이 복잡하고 비용 발생이 큰 편으로 제작사에서 새로운 모델 형상 블레이드의 설계 적절성 검증을 위해 단기 실험용으로는 활용되고 있으나 실제로 터빈을 운전할 때 적용하기에는 어려움이 있다. 이에 반해 비접촉식 방식은 터빈 케이싱에 구멍을 가공하여 센서를 설치한 후 회전하고 있는 블레이드의 도착 시점을 계측하여 신호처리 과정을 거쳐 진동을 계측하는 기술로 유일하게 발전설비 운전 중 블레이드의 상태를 감시하기 위해 십 수 년간 활용되고 있다(5,6). 미국, 인도, 체코 등에서 OEM 주도로 Hood Tech사의 해당 기술을 활용하고 있으며 국내에서도 1000 MW 저압 증기터빈에 동일한 감시 시스템을 구축하여 사용하고 있다.

1.3 연구의 목적

따라서 이 연구에서는 가스터빈 압축기 블레이드를 대상으로 국내 최초로 개발한 비접촉식 센서 기반 블레이드 감시 시스템을 활용하여 점차적으로 중요성이 확대되고 있는 저압터빈 블레이드 실시간 감시를 위한 BTT(blade tip timing, 이하 BTT) 기술의 현장 적용 가능성을 확인하고자, 실제 저압 증기터빈의 정상 블레이드와 균열 발생 블레이드의 고속 회전실험을 통해 비접촉식 센서 신호의 특성을 분석하는 연구를 수행하였다.

2. 본 론

2.1 BTT 신호처리 방법론 및 연구방향

BTT 신호처리 분석기술은 크게 회전기기 회전속도의 정수배에서 발생하는 동기 진동(synchronous vibration) 분석법과 유체 흐름으로 유발되는 비동기 진동(asynchronous vibration) 분석 방법론으로 분류할 수 있다. 비동기 진동 부분은 회전기기가 기동, 정상 운전 중일 때 해석하고자 하는 대상 설비를 개별 블레이드(Single blade analysis)로 보느냐, 블레이드-디스크의 통합 시스템(Traveling wave analysis 라고 함)으로 보느냐 따라 해당 시점 및 분석 범위 내에서 적은 수의 센서로 FFT, Campbell Diagram 등을 통한 진동 분석이 가능하다(Table 1 참고). 동기 진동은 회전기기 기동구간에서 3개 이상의 비접촉식 센서를 사용하여 진동 현상을 분석하는 직접식 방식(direct method: sine fit method)과(7) 블레이드 진동 현상을 단순화하고 RPM 변화구간에서 블레이드 공진점(resonance frequency)을 지난다는 가정을 통해 적은 수의 센서(1개 혹은 2개)로도 신호 해석이 가능한 비직접식 방식(indirect method: single/two parameter method(8))이 있다. 실제 유체가 고속으로 이동하는 흐름 안에서 회전하는 블레이드의 상태를 감시할 때 비동기 진동을 분석하는 것은 매우 중요한 요소이나, 이 연구에서는 실험 여건 상 비동기 진동유발이 불가능한 관계로 기동 구간 중 동기 진동에 초점을 맞추어 저압터빈 블레이드 상태를 분석하였다. 또한 많은 수의 BTT 센서 설치 및 계측이 필요한 직접식 방식(direct method)은 발전소 현장 적용 및 운영 시 애로사항이 많기 때문에 1개 혹은 2개의 BTT 센서로로 분석이 가능한 비직접식(indirect method) 방식에 초점을 맞추어 시험을 수행하고 취득 신호를 분석 및 평가하였다.

2.2 회전 중 블레이드 진동신호 추출 원리

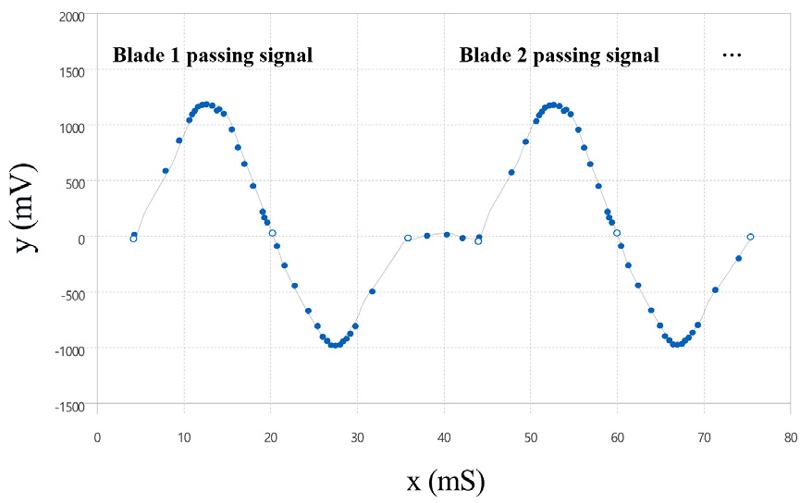

일반적으로 비접촉식으로 블레이드 진동을 계측하기 위해 사용되는 BTT 센서는 블레이드의 접선방향 케이싱 부근에 센서 지름 크기 정도 구멍을 가공하여 설치한다. 블레이드 회전 시 BTT 센서 근처를 지나치게 되면 Fig. 1과 같이 사인파 형태를 띠는 신호가 생성된다. 해당 파형은 한 회전 시 블레이드 개수만큼 생성되며 센서 종류(와전류, 자기장, 광학 등)에 따라 형태 및 특성이 다르기 때문에 대상 설비의 계측 환경을 고려하여 센서 종류를 선택한다.

BTT 센서로부터 취득되는 파형을 통해 센서가 설치된 위치를 기준으로 블레이드가 도착하는 시간(time of arrival, 이하 TOA)을 추출하고 해당시점 속도(w)를 기반으로 이론적 도착시간(theoretical time of arrival, 이하 TTOA)을 연산한 후 블레이드 형상정보(R)와 함께 진동값(Ai)을 식 (1)처럼 매 회전시마다 계산한다.

| (1) |

TTOA를 추정하는 방법은 여러 가지가 존재하며 이 연구에서는 평균값 개념을 적용한 식 (2)를 통해 계산하였다. 이때 TTOA는 실제 측정된 TOA을 기반으로 하며 N은 블레이드 개수, ω는 회전속도를 의미한다.

| (2) |

블레이드와 센서 사이 파형 생성에 방해가 되지 않는 범위 안에서 로터에 장착된 모든 블레이드는 식 (1)을 통해 진동값(Ai) 계산이 가능하기 때문에 이 값을 사용하여 회전체의 비정상적인 운전조건으로 발생되는 블레이드 과진동 현상을 비접촉(non-contact) 방식으로 직접 감시를 할 수 있다. 이와 함께 블레이드 사이 거리(inter-blade distance), 기울어진 정도(blade lean)도 해당 값을 사용하여 정량적으로 유추할 수 있기 때문에 회전 중 블레이드 거동을 분석할 때 많이 활용할 수 있다.

2.3 블레이드 진동 특성 추출 방법론

매 회전시마다 블레이드별로 샘플링되는 진동 데이터 수는 한정(BTT 센서 수에 비례)되어 있어 회전체 축과 같이 연속체에서 사용되는 주파수 방법론을 가지고 기동구간의 블레이드 진동 특성을 분석하기에는 현실적으로 불가능하다. 즉 동기, 비동기 진동으로 블레이드 고유 주파수 근처에서 유발되는 과진동을 상세히 분석하거나 균열 여부를 판단하기에는 식 (1)의 진동값만을 가지고는 어려움이 있다. 이러한 한계점을 보완하기 위해 앞서 설명한 바와 같이 몇 가지 가정을 통해 사용이 가능한 비직접식(indirect method) 블레이드 진동 특성 분석 방법론이 존재한다. 이 연구에서는 앞서 이야기 한 바, 현실적으로 설비 적용에 수월한 비직접식 방식을 활용하여 저압 증기터빈 블레이드를 분석하였으며, 기본적인 원리는 다음과 같다.

비직접식 방식의 표준이 되는 방법론은 1970년 Zablotsky and Korostelev(9)가 제안하였으며 ‘단일 매개변수 방법(single parameter method, SP)’이라 불린다. 이후에 ‘이중 매개변수 방법(two parameter method)’도 개발(10)되어 사용되고 있으나 이 방법은 최소 2개 이상의 BTT 센서가 필요한 점을 고려하여 최소 개수(1개)의 센서로 활용 가능한 SP 방법을 채택하였다. 기본적으로 SP 방법은 각 블레이드를 1자유도 진동 모델(single degree of freedom, SDOF) 로 이상화 하고, 변동되는 RPM 구간 안에서 블레이드 공진 주파수를 지나친다는 전제 조건 하에 비선형 곡선의 접합이론을 적용하여 회전 중인 블레이드의 진동 특성을 파악한다. 회전 중 진동하고 있는 블레이드 모델을 1자유도로 가정할 시 식 (3a)의 곡선 형태로 대표할 수 있다. 식 (3a)에서 A0은 블레이드의 정적 변위(static displacement), Q(quality factor)는 주파수 선택 특성품질(감쇠지수 ξ을 사용하여 1/2ξ로 표현 가능), ϕ는 위상, w0는 블레이드 공진 주파수, w는 회전 주파수를 의미한다. η은 식 (3b)와 같이 정의한다.

| (3a) |

| (3b) |

일반적으로 1자유도 진동 모델에서 공진이 발생하는 회전수 부근 블레이드의 진동 신호 형태를 ‘SDOF 곡선’이라고도 부른다. 위에서 설명한 SP 방법에 근거하여 BTT 센서로부터 추정되는 블레이드 실제 진동 신호를 이 SDOF 곡선에 접합하여 4개 피팅 파라미터(A0, ϕ, ξ, w0)를 얻어낼 수 있으며, 이를 통해 회전 중인 블레이드의 진동 특성을 파악할 수 있다.

2.4 블레이드 진동계측 회전시험

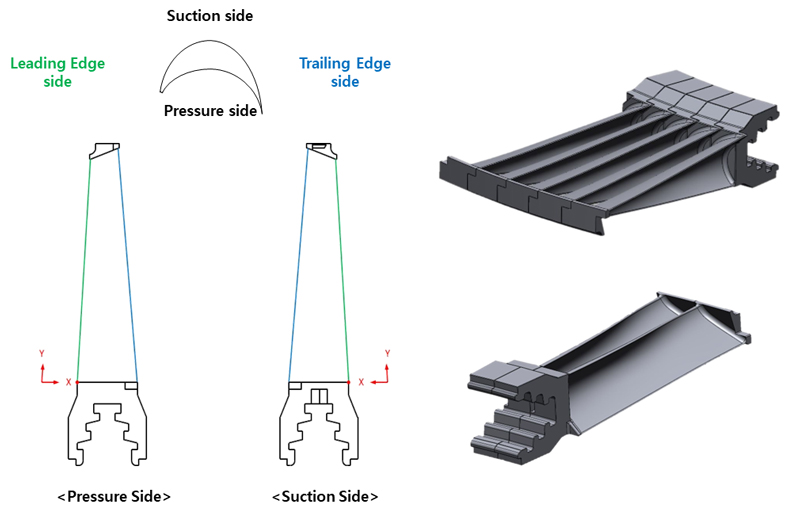

회전체에 체결된 블레이드가 HCF(high cycle fatigue) 혹은 LCF(low cycle fatigue)로 균열이 발생하거나, 외부 물질과의 비정상적 접촉으로 발생하는 질량 변화가 발생 시 근본적으로 블레이드가 가진 특성인 고유진동수가 바뀌게 된다. 그 변화의 폭은 발생 심각도에 따라 다소 차이가 있지만, 일반적으로 블레이드 이상 유무를 판단하기 위해 많이 활용되는 검사 방법이나, 블레이드가 회전 중일 경우에는 적용하기 어려운 고장진단 방법이다. 그러나 비접촉 방식의 BTT 기술이 지속적으로 개발되면서 회전 중인 상태에서도 블레이드의 고장유무를 판별할 수 있는 가능성이 열렸으며, 비교적 단순한 형상의 블레이드에 한해 그 활용사례가 점차 확대되고 있는 상황이다. 따라서 이 실험에서는 복잡한 형상의 증기터빈 저압단 블레이드(Fig. 2)를 대상으로 BTT 신호와 SDOF 분석법(SP 방법론)을 활용하여 회전 중인 블레이드의 진동 특성을 선별해 낼 수 있는지에 대한 실증 실험을 수행하였다.

첫 번째로 회전시험에 사용되는 저압터빈 블레이드의 고유진동수와 감쇠를 확인하기 위해 고정된 상태에서(fix-free) 주파수 응답시험을 수행하였으며 그 결과는 Table 2를 통해 확인할 수 있다. 동일한 형상의 저압단 블레이드를 수십 개 측정한 결과 평균적으로 1차 모드 205 Hz, 2차 모드 301 Hz, 3차 모드는 900 Hz에서 응답을 나타냈다. 참고로 블레이드 진동의 1차 모드는 접선(tangential) 방향, 2차 모드는 축(axial) 방향, 3차 모드는 비틀림(torsional) 진동을 일으킨다.

Comparison of blade natural frequency calculation values during rotation and frequency response test under stop conditions

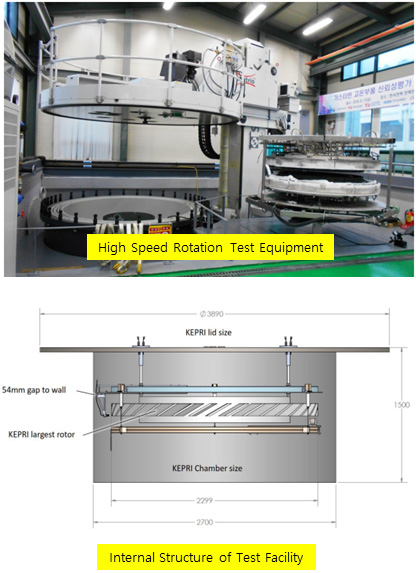

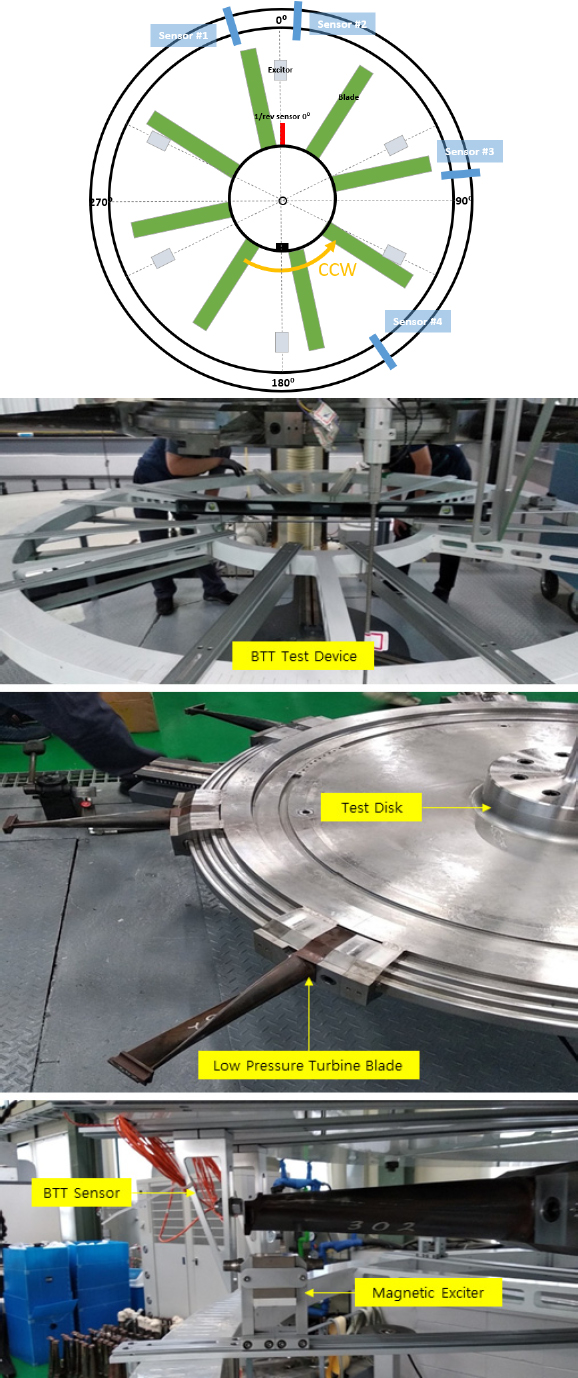

다음으로 저압단 블레이드(8개)를 디스크에 체결한 후 BTT 센서(4개), 가진 장치(6개)가 설치된 고속회전설비(Figs. 3, 4)에 블레이드-디스크를 조립한 후 3600 r/min까지 회전시키면서 BTT 기술을 활용한 블레이드 진동 특성을 검증하기 위한 시험을 수행하였다. 해당 시험에서 사용한 BTT 센서는 와전류 유형으로, 식 (1)을 통해 계산되는 블레이드 진동 분해능(resolution)을 확보하기 위해서는 높은 클럭(clock for data acquisition) 사양을 갖는 데이터 신호처리장치가 요구된다. Piechowski(11)는 블레이드 진동 계측의 분해능과 클럭 사이의 상관관계를 식 (4)와 같이 정리하였다.

| (4) |

여기서 △S는 진동크기 분해능이며, N은 세그먼트, S는 블레이드 회전반경, RR은 디스크와 블레이드의 반경, fa는 클럭 주파수, fR은 회전 주파수를 의미한다. 이 시험에서 S는 약 1.6 m, fa는 200 MHz, fR은 60 Hz로 블레이드 진동 계측 정확도는 3 μm 정도 확보하였다.

회전시험 대상 저압단(stage 4 of the low pressure turbine) 블레이드는 날의 끝부분이 ‘Integral Shroud’ 형태로 상호 연결되어 회전하는 구조를 가진다. 완전한 형태의 디스크-블레이드 어셈블리 구조는 BTT 센서 종류와 계측 위치를 변경하여 시험이 가능하지만 이 시험에서는 저압단 블레이드 개수가 부족한 관계로 자립형(free standing) 블레이드 형태로 디스크-블레이드 어셈블리를 구성하였다. 블레이드가 상호 연결된 구조와 비교 시 BTT 기술을 통해 추정되는 진동특성 파라미터는 일부 다를 수 있다. 하지만, 해당 시험 조건에서 회전 중 진동 특성을 정확하게 파악할 수 있는지 검증하는 게 가장 중요하며, 이 시험 결과를 토대로 상호 연결된 블레이드에 대해서도 진동특성 분석이 가능한지 판단할 수 있기 때문에 상위 조건으로 시험을 진행하였다. 추가로 실제 터빈을 운전하는 과정에서 ‘shroud’ 부분에 ‘damping blocks’ 손상으로 자립형 형태로 블레이드가 회전하는 경우도 종종 발생하므로 해당 조건에서의 시험은 반드시 필요하다.

이 시험에서 사용된 고속회전설비는 저진공에서 회전하도록 설계되었으며 가진 장치가 존재하지 않을 경우 블레이드 진동은 거의 발생하지 않는다. 따라서 회전 중 블레이드의 동기 진동을 모사하기 위해 자석식 가진 장치를 설치하였다. 또한 가진 장치와 마주하는 대상 블레이드 면의 형상, 거리에 따라 힘을 받는 세기가 달라지며 동기 진동발생 여부도 결정되기 때문에 이 부분도 고려하여 시험을 수행하였다.

2.5 저압터빈 블레이드 진동특성 분석

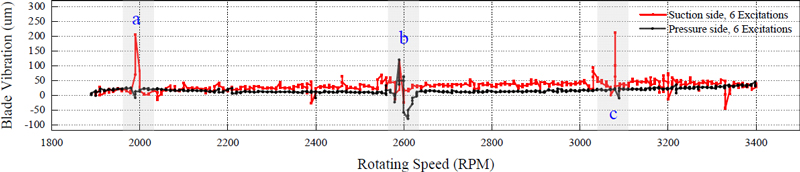

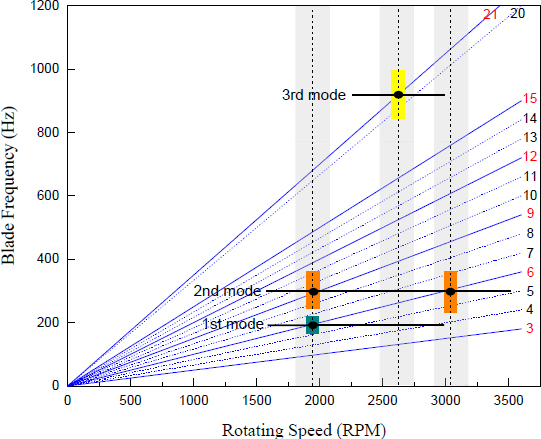

Fig. 5는 1800부터 3400 r/min 구간에서 BTT 센서로부터 취득된 파형 데이터를 기반으로 계산된 블레이드 진동 크기를 나타낸다. Fig. 5 회색 영역 구간들(a, b, c)은 기동 구간에서 동기 진동(synchronous vibration)으로 발생되는 대표적인 블레이드 공진 영역을 의미한다. ‘pressure side’ 가진 회전 블레이드 진동 경향(Fig. 5 red line, suction side, 6 Excitations)을 보면 a와 c 영역에서 뚜렷한 공진 현상을 볼 수 있으며 해당 시점 회전 주파수는 각각 33.2 Hz, 51.3 Hz이다. 공진 시점을 기준으로 블레이드 고유진동수 특성을 식별해 내기 위해서는 회전 중 가진 차수를 추정해야 한다. 이 시험에서 저압터빈 블레이드가 1회 회전 시 가진되는 지점은 총 6개로 3차 배수 혹은 6차 배수 성분의 가진 차수가 나타나며 관련 성분 특성이 블레이드 진동으로 표현된다. Table 2에서 알 수 있듯이 블레이드 공진 위치 및 가진 차수 추정값을 근간으로 데이터를 분석해 보면, a 구간은 6, 9 가진 차수에 의해 1차, 2차 모드 고유주파수가 응답하는 구간으로 진동 크기가 크게 증폭된 결과를 볼 수 있다. 즉 이 구간은 외력이 1, 2차 모드 고유 주파수와 일치되는 구간임을 알 수 있다. 저압터빈 블레이드의 기본정보를 바탕으로 캠벨선도(Campbell diagram)를 그리면 Fig. 6으로 표현될 수 있으며, 이를 상위 시험결과(Fig. 5 및 Table 2)와 비교 시 블레이드 공진영역에 대한 진동특성 분석이 타당함을 확인할 수 있다.

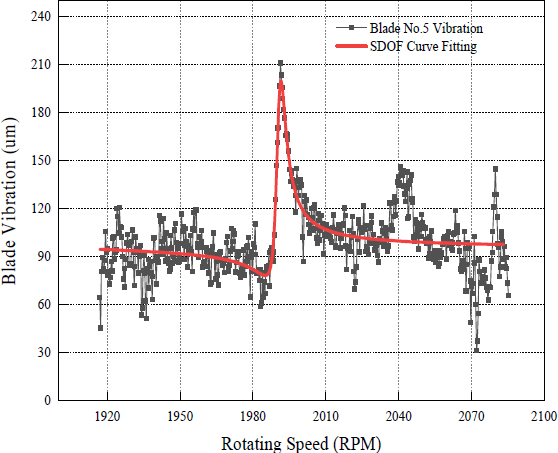

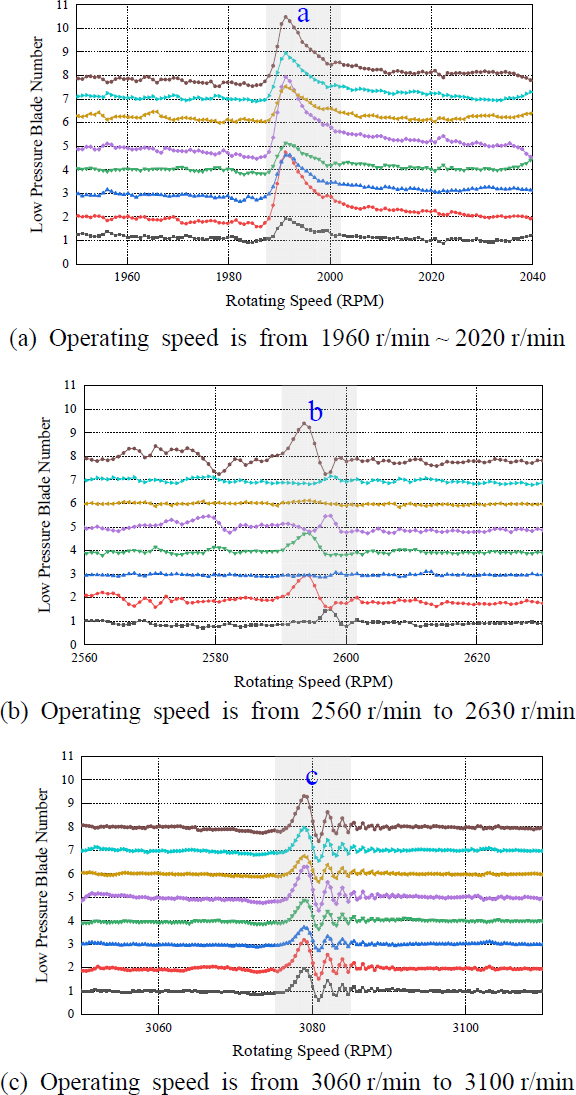

위 결과를 바탕으로 SDOF 분석법을 적용하여 좀 더 상세한 블레이드 진동 특성 식별이 가능한지에 대한 검증도 동시에 수행하였다. 이 검증이 중요한 이유는 회전 중 블레이드의 이상발생(균열, 질량 변화 등) 유무는 최종적으로 N차 모드에서 응답하는 고유진동수 변화로 주요하게 확인가능하기 때문이다. Fig. 7은 1920 r/min ~ 2100 r/min 공진영역 부근 블레이드 진동 데이터를 사용하여 SDOF 분석법과 파라미터 근사 방법(parameter fitting method) 중에서 LM(Levenberg-Marquardt) 방법을 통해 계산한 진동 근사값 결과(Fig. 7, Red Line, SDOF curve fitting)를 나타낸다. 도출되는 파라미터는 서론에 언급한 바와 같이 진동 근사값과 함께 3개 파라미터(ϕ, ξ, w0)이다. Fig. 5에서 a, b, c 영역의 블레이드 진동특성 파리미터는 Table 3에 정리 하였다. 해당 결과는 디스크에 체결된 블레이드 중 2, 5, 7번 블레이드에 해당되는 값으로 이 외의 블레이드도 동일한 영역에서 공진이 발생(Fig. 8(a), (b), (c)) 하였음을 시험으로 확인하였다. 이때 각 영역에서 모든 블레이드에 대한 세부 진동특성 파라미터도 도출해 낼 수 있음을 알 수 있다.

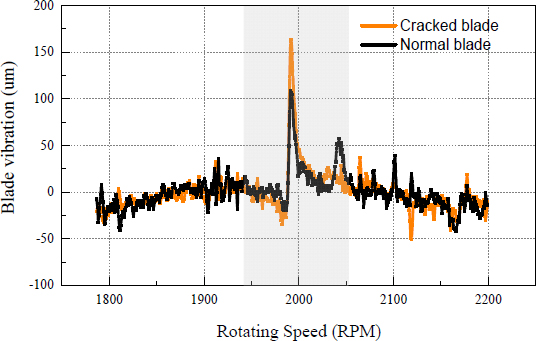

이와 같이 BTT 기술을 통해 도출되는 진동특성 파라미터를 이 연구에서 수행한 검증 방법론 절차를 따라 분석할 시 복잡한 형상의 저압터빈 블레이드에서 발생하는 이상 현상(균열, 질량 탈락 발생에 따른 동기 진동, 비정상적인 유체유동에 의한 비동기 진동 등)도 회전 중에 감지할 수 있을 것으로 판단된다. 마지막으로 이를 검증해 보기 위해 발전소에서 운영 중 미세 균열(4 mm 내)이 발생한 블레이드를 가지고 BTT 회전시험을 통해 정상 블레이드와 차이를 비교해 보았으며 결과는 Fig. 9와 같았다. 블레이드 공진이 뚜렷하게 발생하는 a 영역(1990 r/min 부근)에서 진동특성 파라미터를 분석할 시 진동값은 미세 균열이 있는 블레이드가 상대적으로 큰 진동을 나타냈으나, 균열로 인한 2차 모드 고유주파수 성분 변화는 관측할 수 없었다. 일부 문헌 연구 결과를 보면 블레이드 형상, 체결구조, 진동모드에 따라 조금씩 다르지만 균열로 인해 블레이드 고유주파수 성분 변화를 관측하기 위해서는 대략적으로 블레이드 단일면 기준 2 % 이상 균열이 발생해야 고유주파수 성분 변화를 감지할 수 있는 것으로 확인된다(12). 이 시험에서는 고속 회전설비 안전상의 문제와 인위적으로 균열을 발생시키기 보다는 실제 운영 중 발생한 균열 특성을 파악하기 위해 제한적으로 시험을 수행하여 고유 진동수 변화를 파악하기에는 한계가 존재했다. 다만 BTT 기술의 민감도를 고려할 시 공진 영역의 진동 크기만을 비교하여 블레이드의 균열 발생여부를 의심하기는 어렵겠지만, 회전체 설비를 운영하는 과정에서는 블레이드별 진동특성 파라미터에 대한 기준값을 일정 기간 확보할 경우 운전 중 블레이드 고장 감시를 위한 유용한 기술로 활용될 수 있을 것이라 판단된다.

3. 결 론

이 연구에서는 BTT 기술 및 저압 증기터빈의 운전 환경 모사를 통해 기동조건(0 r/min ~ 3600 r/min)에서 BTT 신호를 측정한 후 진동 특성을 추정하고 이를 분석·검증하는 과정을 수행하였다. 정지 중 블레이드 고유주파수 응답시험 및 진동 모드별 FEM 해석과 유사한 진동 특성을 BTT 신호를 가지고 회전 중인 상태에서도 동일하게 분석해 낼 수 있었으며, 블레이드 물리적인 거동 특성도 추정할 수 있는 데이터로 활용할 수 있음을 입증하였다. 제한적으로나마 극소 균열이 있는 블레이드와 정상 블레이드 사이의 진동 특성 비교시험도 진행하였으나 공진 영역에서 상대적 진동크기 차이는 나타났으나 이외에는 균열 발생지표로 정의 내릴 수 있는 파라미터는 찾아내지는 못하였다. 향후에는 이를 보완하여 균열크기를 고려한 추가적인 시험을 통해 보다 상세한 연구를 수행할 예정이다. 균열 블레이드 특성시험을 제외한 시험 결과는 저압 증기터빈에 BTT 기술을 적용할 때 신호 계측 및 분석 방법론을 최적화하고 현장 운영자의 가이드라인으로 활용될 수 있을 것으로 기대된다.

기 호 설 명

| A0 : | 블레이드 변위 |

| Ai : | BTT 신호처리로 계산되는 블레이드 변위 |

| Q : | 공진점에서의 동적 배율(quality factor) |

| R : | 디스크-블레이드 어셈블리 반경 길이 |

| TTOA : | 블레이드가 회전 중 BTT 계측센서 위치에 도착하는 이론적인 시간(theoretical time of arrival) |

| TOA : | 블레이드가 회전 중 BTT 계측센서 위치에 실제 도착하는 시간(time of arrival) |

| vt : | 회전 중 블레이드 끝단속도 |

| ξ : | 진동특성 파라미터로 감쇠지수 |

| ϕ : | 진동특성 파라미터로 위상 |

| w0/w : | 블레이드 공진 주파수 / 축 회전 주파수 |

Acknowledgments

이 연구는 한국전력공사 연구지원 과제로 수행되었음.

References

- Park, D.-Y., 1992, Current Status of Non-destructive Testing Technology in Korea, Korea Radioisotope Association, Vol. 7, No. 2, pp. 20~25.

-

Reddy, G. V., 2017, Condition Monitoring of Low Pressure Steam Turbine Blades, International Journal for Research in Applied Science and Engineering Technology, Vol. 5, pp. 1587~1600.

[https://doi.org/10.22214/ijraset.2017.11228]

-

Valentín, D., Presas, A., Bossio, M., Egusquiza, M., Egusquiza, E. and Valero, C., 2018, Feasibility of Detecting Natural Frequencies of Hydraulic Turbines While in Operation, using Strain Gauges, Sensors, Vol. 18, No. 1, p. 174.

[https://doi.org/10.3390/s18010174]

- Yoo, H. H. and Oh, Y., 2020, Vibration Signal Analysis Method of Rotating Blades Measured by Non-contact Sensors, Proceedings of the KSNVE Annual Spring Conference, p. 56.

-

Chen, Z., Sheng, H., Xia, Y., Wang, W. and He, J., 2021, A Comprehensive Review on Blade Tip Timing-based Health Monitoring: Status and future, Mechanical Systems and Signal Processing, Vol. 149, p. 107330.

[https://doi.org/10.1016/j.ymssp.2020.107330]

- Kim, Y. W., Kim, D. H. and Kim, D. G., 2020, Study on Application of Blade Tip Timing Technology to Power Plant Network, Proceedings of the KSNVE Annual Autumn Conference, p. 93.

- Heath, S., 1997, A Study of Tip-timing Measurement Techniques for the Determination of Bladed-disk Vibration Characteristics, Doctoral Dissertation, University of London, London, UK.

- Rigosi, G., 2015, Blade Tip Timing Technique: Theoretical Principles and Simulation of an Experimental Test, Doctoral Dissertation, University of Illinois- Chicago, Chicago, IL.

- Zablotskiy, I. Y. and Korostelev, Y. A., 1970, Measurement of Resonance Vibrations of Turbine Blades with the ELURA Device, Energomashinostroneniye, No. 2, pp. 36~39.

-

Heath, S., 2000, A New Technique for Identifying Synchronous Resonances using Tip-timing, Journal of Engineering for Gas Turbines and Power, Vol. 122, No. 2, pp. 219~225.

[https://doi.org/10.1115/1.483198]

- Von Flotow, A., John, S. and Gray, B., 2012, Field Demonstration of Low-Pressure Turbine Blade Vibration Monitoring, Electric Power Research Institute Technical Report 1024665https.

- Piechowski, L., Rządkowski, R., Troka, P., Piechowski, P. and Szczepanik, R., 2016, Rotor Blade Vibration Simulator of Steam Turbine with Aliasing Frequencies up to 25 Hz, Transactions of the Institute of Fluid-Flow Machinery, No. 134, pp. 121~129.

Dong Hwan Kim received his B.S. from Inha University and M.S. from KAIST (2012), all in mechanical engineering. He is currently working as a senior researcher at Korea Electric Power Research Institute with main interests in gas turbine monitoring solution and diagnostics system for power plant.