프레임 형상 변경을 통한 버스 구동용 모터의 소음저감

© The Korean Society for Noise and Vibration Engineering

Abstract

This study identified the noise generation mechanism of a bus drive motor and proposed a design guideline for the motor frame to reduce this noise. By measuring the noise and vibration signals, it was found that the noise was amplified at a specific rotational speed, and a frequency analysis was performed to identify the cause. This analysis confirmed that the vibration of the housing and rear bracket generated by the electromagnetic force in the motor was related to the noise generation. Then, modal testing was performed to obtain the mode shapes and natural frequencies of the housing and rear bracket equal to the noise amplification frequencies. In the mode shapes of the housing, pumping and bending deformations of the lateral surface were observed, while radial asymmetric deformation appeared on the rear bracket. Therefore, ribs were added to the housing and rear bracket to suppress these deformations. Finally, the noise level of the improved motor was measured, which confirmed a reduction of up to 10.7 dB(A) compared to the original motor.

Keywords:

EV Bus Drive Motor, Interior Permanent Magnet Synchronous Motor, Motor Noise, Structure-born Noise, Noise Reduction, Modal Testing키워드:

전기 버스 구동용 모터, 매입형 영구자석 동기 전동기, 모터 소음, 구조기인소음, 소음저감, 모드실험1. 서 론

전기차(electric vehicle, EV)의 구동용 모터는 내연기관(internal combustion engine)차량의 엔진과 마찬가지로 차량의 소음, 진동 그리고 탑승자가 느끼는 불쾌감(noise, vibration and harshness, NVH)에 직결되는 부품이다. 전 세계적으로 환경문제와 관련하여 EV 버스 등의 친환경 대중교통이 각광받는 상황에서 구동계의 주요 부품 변화로 인해 발생하는 새로운 NVH 문제들은 반드시 해결해야 할 과제이다. 특히 모터에 의해 발생하는 고주파소음은 인간의 청각시스템이 가장 민감하게 반응하는 주파수 대역에 주로 분포한다. 이는 엔진 기인 소음에 비해 탑승자의 불쾌감을 보다 쉽게 유발할 수 있기 때문에 EV의 NVH 성능 개선을 위해 반드시 해결해야할 문제이다.

EV 구동용 모터의 소음저감을 위해서는 내부의 전자기적 설계인자 변경을 통해 가진원의 특성을 변경시켜 공진을 회피하거나 모터 프레임의 강성 확보를 통해 구조물의 진동을 억제하고 표면에서의 소음방사를 줄이는 방법을 시도할 수 있다. Kang et al.은(1) 전기버스용 인휠 모터의 극, 슬롯수 변경을 통한 가진력 저감에 대해 연구하였고 Im et al.은(2) 전기버스 구동용 영구자석 동기 전동기의 영구자석 배치 변경을 통한 토크리플, 코깅토크 최소화 방안을 제시하였다. Lee et al.은(3) 내전형 전동기의 극, 슬롯수 조합에 따른 역기전력, 코깅토크, 토크리플 특성을 분석하고 이를 최소화 할 수 있는 극, 슬롯수 조합을 제시하였다. Devillers et al.은(4) 영구자석 동기 전동기의 불균일 자화가 소음, 진동 특성에 미치는 영향을 조사하였다. Won et al.은(5) 위상최적화 기법을 이용해 EV 구동용 모터의 소음저감을 위한 하우징 형상을 제시하였고 Kim et al.은(6) EV용 인휠 모터 시스템의 소음 발생 메커니즘을 규명하고 유한요소해석을 통해 소음저감을 위한 구조변경안을 제시하였다. EV 구동용 모터의 소음저감에 대한 연구는 시장이 성장함에 따라 활발히 진행되고 있다. 다만 다수의 연구가 전자기적 설계인자 변경에 관심을 두고 있으며, 버스 구동용 모터에 관해서는 소음저감 보다 성능평가 기준 수립과 효율 향상에 초점을 둔 연구들이 활발하게 진행되고 있다(7~10).

전자기적 설계인자 변경을 통한 공진 회피는 모터의 전반적인 형상 변경 없이 특정 구동조건에서 발생하는 소음문제를 해결하는데 용이하다. 그러나 가진원의 특성 변화로 인해 새로운 소음문제가 발생할 수 있어 소음문제의 해결책으로서 그 한계가 명확하다. 모터에서 발생하는 소음문제를 해결하기 위해서는 모터 프레임의 동특성 파악이 반드시 수반되어야 하며 프레임의 충분한 강성을 확보하여 진동을 억제하고 소음방사를 차단하는 것이 보다 근본적인 해결책이 될 수 있다.

해서 이 연구에서는 EV 버스 구동용 모터의 소음문제를 해결하기 위해 프레임의 구조를 변경하는 방법을 시도하였다. 먼저 모터 작동 중 소음과 진동신호를 측정하여 주요 가진원을 파악하고 구조기인 소음의 발생 위치를 규명하였다. 이를 통해 소음문제를 일으키는 부품을 특정하였고 해당 부품들에 대해 모드실험을 진행하였다. 실험을 통해 가진주파수와 일치하는 고유진동수 및 모드형상을 획득하였으며 이를 바탕으로 소음저감을 위한 구조개선안을 제시하였다. 이후 소음저감 효과를 확인하기 위해 소음측정 실험을 진행하여 개선 전 · 후 모터의 소음수준을 비교하였다.

2. 소음과 진동신호 측정 및 분석

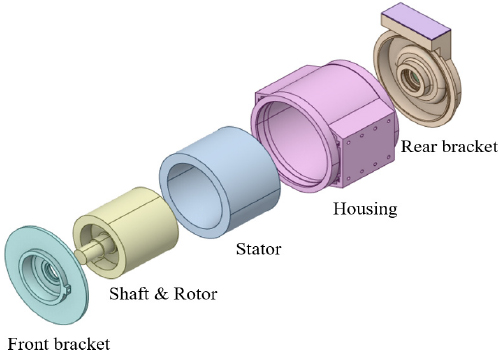

이 연구의 대상이 되는 EV 버스 구동용 모터는 매입형 영구자석 동기전동기(interior permanent magnet synchronous motor)로 슬롯수는 72개, 극수는 12개이다. 회전자와 축은 서로 고정되어 함께 회전하고 축은 전 · 후면브라켓에 베어링을 이용해 고정된다. 고정자는 하우징에 압입되고 하우징과 전 · 후면브라켓은 볼트로 고정된다. 하우징 내부에는 워터재킷(water jacket)이 형성되어 있다. 모터의 구조는 Fig. 1에 나타내었다.

모터에서 발생하는 소음은 내부의 전자기적 가진원에 의해 주로 발생한다. 전자기 소음은 회전자와 고정자의 상호작용에 의해 발생하며 주파수는 식 (1)과 같이 계산된다.

| (1) |

여기서 n과 m은 임의의 정수이며 S와 P는 각각 슬롯수, 극수이고 X는 회전속도이다. 식 (1)에 따르면 소음신호 분석 시 12X의 배수성분들이 나타날 것을 예상할 수 있다.

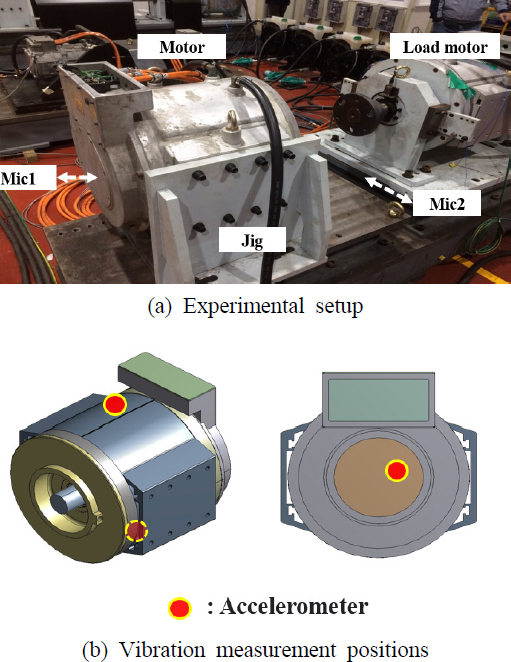

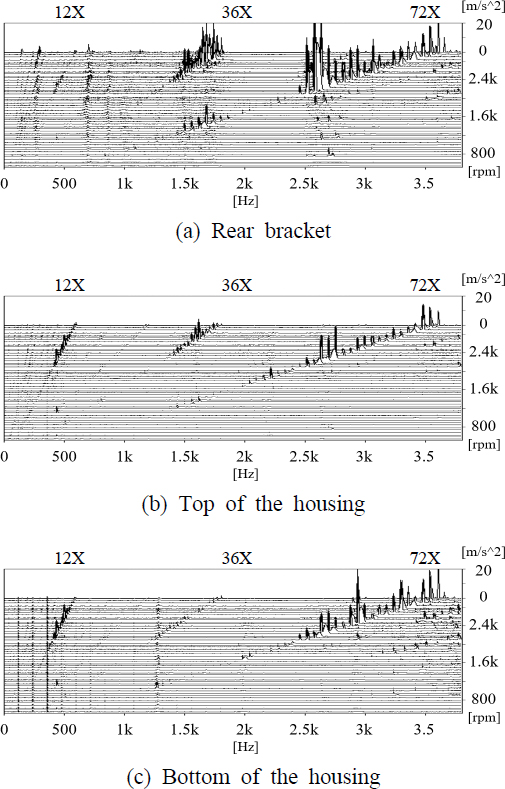

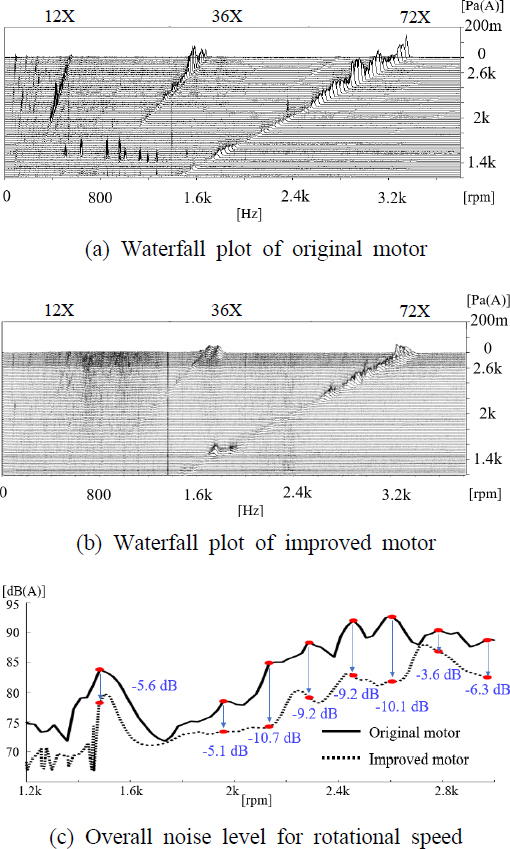

모터에서 발생하는 소음수준을 파악하기 위해 소음 및 진동신호를 측정하였다. 신호 측정 장치는 Fig. 2와 같이 구성하였으며 모터가 실험장비에 장착된 상태로 측정을 진행하였다. 실험장비는 구동모터가 장착되는 부분인 지그와 구동모터의 맞은편에 위치해 역토크를 가하는 부하모터로 구성되어있다. 마이크로폰(PCB 37B02)은 Fig. 2(a)에 나타난 것과 같이 구동모터의 후면부에서 50 cm 떨어진 지점(Mic1)과 부하모터와의 연결부에서 측면방향으로 35 cm 떨어진 지점(Mic2)에 설치하였다. 가속도계는 Fig. 2(b)에 나타난 것과 같이 하우징 상 · 하부와 후면브라켓에 각 1개씩 총 3개를 부착하였다. 주파수 분석기(B&K 3050-B060)를 이용하여 측정된 신호에 대해 주파수 분석을 진행하였다. 신호 측정은 100 N·m 부하상태에서 모터의 회전속도를 2800 r/min까지 25 r/min 단위로 증가시키며 진행하였다. 회전속도에 따른 가진원의 기여도를 파악하기 위해 주파수 스펙트럼을 획득하여 워터폴 플롯(waterfall plot)을 이용해 분석을 수행하였다. 워터폴 플롯의 가로축은 주파수, 세로축은 회전속도를 의미한다. Fig. 3에 소음신호의 워터폴 플롯과 회전속도에 따른 전대역 소음을, Fig. 4에 진동신호의 워터폴 플롯을 나타내었다. 워터폴 플롯의 위쪽에 고조파 성분을 표기하였고 전대역 소음의 그래프에는 피크점에 모터의 회전속도를 표시하였다.

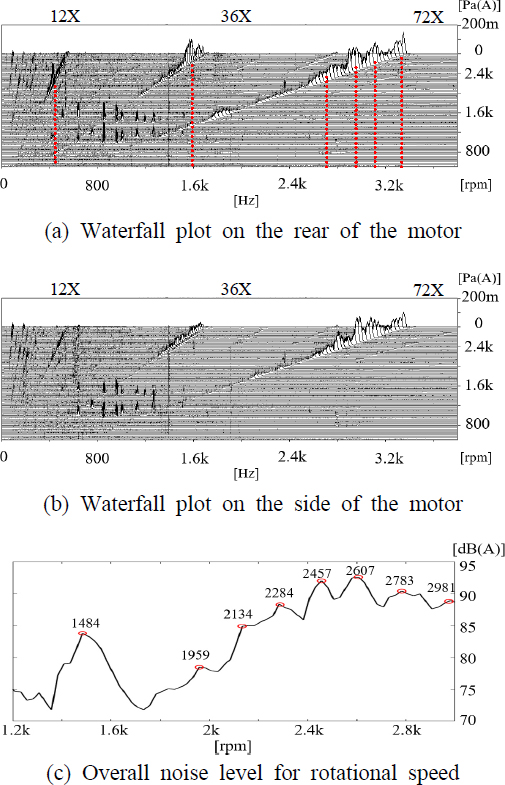

모터의 측면보다 후면에서 12X, 36X 성분에 의한 소음신호의 증폭이 뚜렷하게 관측되며 증폭이 발생하는 회전속도인 2134 r/min, 2607 r/min에서 전대역 소음 또한 증폭되는 것을 확인할 수 있다. 이는 12X, 36X 성분에 의해 발생한 소음이 주로 모터의 후면부로 방사됨을 의미한다. 따라서 후면부에서 측정된 소음신호를 기준으로 비교, 분석을 진행하였다.

소음신호 워터폴 플롯의 1200 r/min 이상 영역에서 12X, 36X, 72X 조화성분이 뚜렷하게 나타나는 것을 확인하였다. 12X 성분은 2000 r/min ~ 2200 r/min 구간에서, 36X 성분은 2500 r/min 이상의 구간에서, 72X 성분은 1400 r/min ~ 1600 r/min 구간과 2100 r/min 이상의 구간에서 나타난다. 또한 진동신호와의 비교를 통해 하우징과 후면브라켓에서 측정된 진동신호의 증폭지점이 소음신호의 증폭지점과 유사함을 확인하였다. 진동신호의 12X 가진 성분에 의한 증폭은 주로 하우징 상 · 하부의 신호에서 나타나며 36X 성분에 의한 증폭은 후면브라켓과 하우징 상부, 72X 성분에 의한 증폭은 하우징 상 · 하부와 후면브라켓의 신호에서 모두 확인된다. 소음 및 진동신호가 동시에 증폭된 주파수 대역은 450 Hz, 1600 Hz, 2700 Hz, 3000 Hz, 3100 Hz, 3300 Hz 대역으로 Fig. 3(a)의 소음신호 워터폴 플롯에 붉은 점선으로 표시하였다. 신호 분석에서 확인된 12X, 36X, 72X 성분들은 앞서 식 (1)을 통해 계산된 성분과 일치하며, 이는 모터의 주요 소음원이 극, 슬롯의 상호작용에 의해 발생하는 고조파 즉, 내부의 전자기적 가진원임을 의미한다. 또한 소음 및 진동신호의 증폭지점이 일치하는 것은 모터 프레임의 진동이 소음증폭과 연관되어 있음을 보여준다.

3. 소음 발생 메커니즘 규명

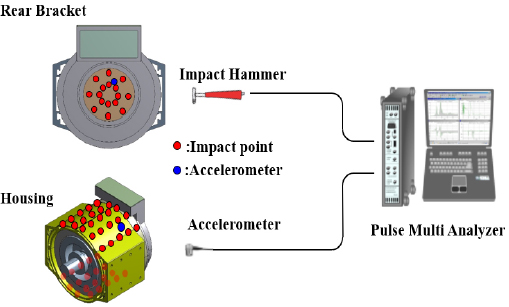

모터의 전자기적 가진원과 공진을 일으키는 프레임의 고유모드를 파악하기 위해 모드실험을 진행하였다. 앞선 신호 분석을 통해 확인된 소음 및 진동신호의 동시 증폭대역인 450 Hz, 1600 Hz, 2700 Hz, 3000 Hz, 3100 Hz, 3300 Hz에 위치하는 모터 프레임의 고유진동수 및 모드형상을 획득하기 위해 Fig. 5와 같이 실험장치를 구성하였다. 실험은 진동신호의 증폭이 확인되었던 후면브라켓과 하우징에 대해 각각 수행하였다. 가속도계를 기준 위치에 부착하고 후면브라켓의 14개 지점, 하우징의 100개 지점을 충격해머(B&K 4393)로 가진하였다.

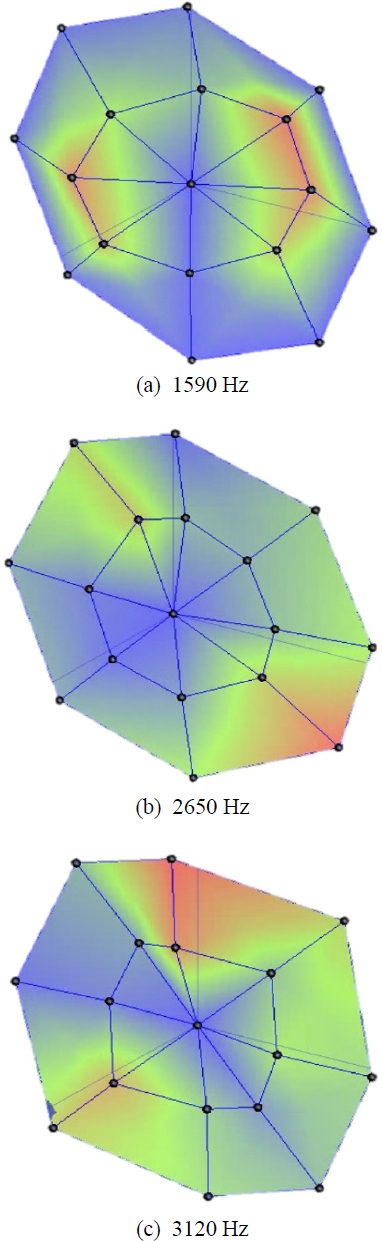

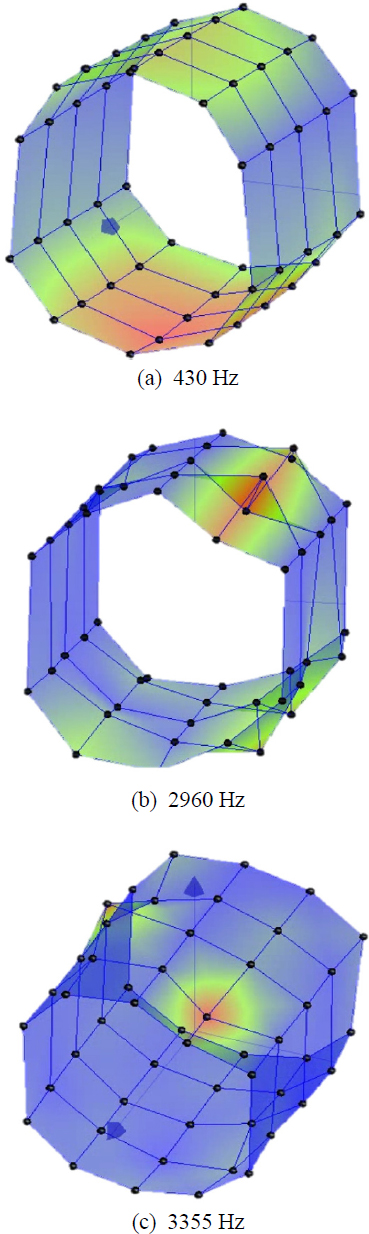

모드실험 결과 총 6개 모드의 고유진동수가 소음증폭 주파수와 일치하는 것을 확인하였으며 후면브라켓의 3개, 하우징의 3개 고유모드가 이에 해당한다. 각각의 모드형상과 고유진동수를 Fig. 6, Fig. 7에 나타내었다. 하우징의 430 Hz 고유진동수는 12X 가진 성분에 의해 증폭되는 신호의 주파수 대역과 일치하며 후면브라켓의 1590 Hz 고유진동수는 36X 성분에 의해 증폭되는 주파수 대역과 일치한다. 나머지 하우징의 2960 Hz, 3355 Hz 고유진동수와 후면브라켓의 2650 Hz, 3120 Hz 고유진동수는 72X 성분에 의해 증폭되는 주파수 대역과 일치한다.

획득한 모드형상에서 후면브라켓의 경우 반경방향의 비대칭 변형이 주로 확인되며 하우징의 경우 옆면의 원주방향 펌핑 변형이 주로 확인된다. 모드실험 결과는 소음 및 진동신호 분석에서 확인된 신호 증폭의 원인이 모터의 전자기적 가진원에 의해 발생한 하우징, 후면 브라켓의 구조공진임을 보여준다.

4. 구조개선안 제시 및 적용

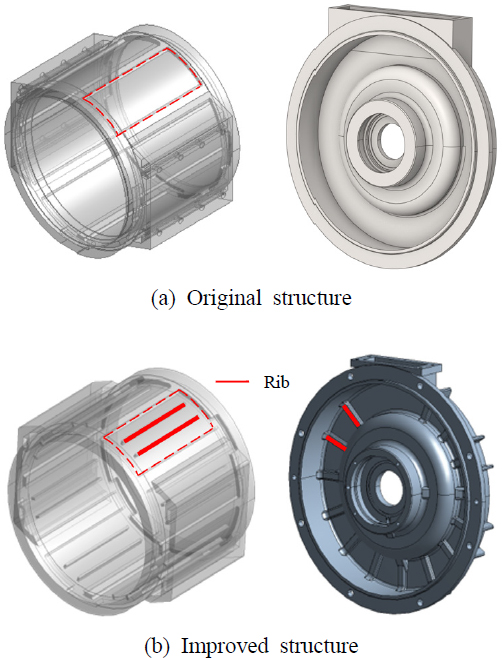

앞서 파악한 모드형상을 토대로 하우징과 후면브라켓의 강성 증대를 위한 구조개선안을 제시하였다. Fig. 8에 나타낸 것과 같이 하우징의 냉각수 유로 내부에 축방향 리브를 추가하였고 후면브라켓에 반경방향 리브를 추가하였다. 이후 개선안이 적용된 모터를 제작하여 개선 전과 동일한 조건에서 소음측정 실험을 진행하였다.

개선품에 대한 소음측정 실험결과 개선 전 모터에서 12X, 36X, 72X 가진 성분에 의해 발생하던 소음이 크게 감소함을 확인하였다. Fig. 9에 개선 전 · 후 모터의 소음신호를 도시하였다. Fig. 9(b)의 개선품 소음신호에서는 12X 성분이 확인되지 않으며 나머지 36X, 72X 성분 또한 피크점에서의 음압이 현저히 감소하였다. 구조개선의 효과는 전대역 소음신호에서도 확인되었다. Fig. 9(c)에 도시된 개선품의 전대역 소음은 측정을 진행한 모든 회전속도 구간에서 감소하였으며 특히 증폭이 발생했던 구간의 값은 개선 전 대비 최대 10.7 dB(A) 감소하여 제시한 하우징과 후면브라켓의 구조개선안이 공진에 의한 소음증폭을 억제하는데 효과적임이 입증되었다.

5. 결 론

이 연구에서는 버스 구동용 모터에서 발생하는 소음의 주요 원인을 규명하고 소음저감을 위한 모터 프레임의 구조개선안을 제시하였다. 먼저 소음과 진동신호 측정을 통해 전자기적 가진원에 의한 하우징과 후면브라켓의 진동이 모터의 작동 중 소음발생의 주요 원인임을 확인하였다. 이후 모드실험을 통해 가진주파수와 일치하는 하우징과 후면브라켓의 고유진동수 및 모드형상을 획득하여 가진원에 의해 구조공진이 발생하는 것을 규명하였다. 모드형상 분석을 통해 구조공진 발생 시 하우징에서 원주방향 펌핑 변형이 주로 나타나는 것과 후면브라켓에서 좌 · 우가 반대 방향으로 변형되는 비대칭 변형이 주로 나타나는 것을 확인하였으며, 이를 토대로 하우징의 워터재킷 내부에 축방향 리브와 후면브라켓에 반경방향 리브를 추가하여 변형을 억제하였다. 개선안이 적용된 모터의 소음수준을 평가한 결과 기존 모터대비 최대 10.7 dB(A)가 감소하였으며, 제시한 구조개선안이 모터 작동 중 소음 개선에 효과적임이 입증되었다.

Acknowledgments

이 연구는 산업통상자원부 소재부품기술개발사업 ‘자동화 제조장비용 전류응답 6.2 kHz급 및 전원회생 서보시스템 기술개발(No. 20017351)’로 수행된 연구입니다.

References

- Kang, K. H., Kim, H. I. and Yu, S. J., 2019, Improvement of Noise and Vibration by Reduction of Excitation Force of Electric Motor for EV Bus, Proceedings of the KIEE Annual Summer Conference, pp. 873~874.

- Im, C. Y., Son, J. W. and Jung, S. Y., 2011, Characteristic Analysis of Interior Permanent Magnet Synchronous Motor for Electric Vehicles Propulsion with High-speed Operation, Proceedings of the KIEE EMECS Annual Spring Conference, pp. 97~99.

- Lee, J. G., Lim, D. K., Seo, J. M., Jung, S. Y. and Jung, H. K., 2014, Characteristic of Brushless DC Motor according to Combinations of Numbers of Poles and Slots, Proceedings of KIEE EMECS Annual Fall Conference, pp. 107~109.

-

Devillers, E., Gning, P. and Le Besnerais, J., 2020, Effect of Uneven Magnetization on Magnetic Noise and Vibrations in PMSM-application to EV HEV Electric Motor NVH, Proceedings of 2020 International Conference on Electrical Machines (ICEM), pp. 1786~1792.

[https://doi.org/10.1109/ICEM49940.2020.9270988]

- Won, J., Jung, Y., Kim, B., Kang, B. and Park, K., 2011, EV Traction Motor Housing Design for Noise Reduction, Proceedings of the KASE Annual Conference and Exhibition, pp. 2920~2923.

-

Kim, B., Hong, J., Yun, S., Shin, G., Min, G. and Chung, J., 2019, Noise Reduction of an In-wheel Motor System for an Electric Vehicle, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 29, No. 3, pp. 422~428.

[https://doi.org/10.5050/KSNVE.2019.29.3.422]

- Shin, C. W., Lim, W. S., Kim, K. S., Lee, B. H. and Cha, S. W., 2011, Optimization for Driving Performance and Analysis for Noise and Vibration of Motor in an Electric Bus, Proceedings of the KSNVE Annual Spring Conference 2011, pp. 345~346.

- Kim, C. S., Kim, K. S., Kim, C. J., Shin, S. Y. and Lee, B. H., 2012, Performance, Noise and Vibration Experiments of the Driving Motor for an Electric Bus, Proceedings of the KSNVE Annual Spring Conference, pp. 256~257.

- Kim, H., Jeon, K. and Choi, S., 2012, Development of Evaluation Process for a Wheel-motor Driven System of an Electric Bus, Proceedings of the KSAE Annual Conference, pp. 1466~1470.

- Kim, H. M., Hwang, T. J. and Jung, S. Y., 2015, Design and Characteristic Analysis of IPMSM Motor for Hybrid Bus, Proceedings of KIEE EMECS Annual Fall Conference, pp. 283~285.

Yihun Yoon received his B.S. degree in mechanical engineering from Hanyang University, Ansan, Korea in 2024. He is currently a M.S. student in the Department of Mechanical Engineering, Hanyang University, Korea. His research interests are structural dynamics, vibration and noise.

Jintai Chung received his B.S. and M.S. degree in mechanical engineering from Seoul National University, Seoul, Korea in 1984 and 1986, respectively, and a Ph.D. degree in mechanical engineering from the University of Michigan, Ann Arbor, USA in 1992. He is now a professor in the Department of Mechanical Engineering, Hanyang University, Korea. His research fields are structural dynamics, vibration and noise.