자동차 NVH와 BSR의 고객 불만 수리를 위한 정비진단 프로그램 개발 및 활용

© The Korean Society for Noise and Vibration Engineering

Abstract

The noise and vibration generated by vehicles can be categorized into BSR(buzz, squeak, rattle) and NVH(noise, vibration, harshness). In real-world maintenance environments, approximately 70 % of issues are related to BSR, while the remaining 30 % are NVH problems. To address this, Hyundai Motor Company and SM Instruments jointly developed diagnostic equipment called the ‘Noise Observer.’ For BSR issues, it calculates time delays by zooming in on waveforms and provides objective analysis through trigger functions such as simple and picking. For NVH problems, it measures vibrations and noises in scenarios corresponding to customer complaints, then compares frequency analysis results and RPM measurements to assess rotor order. ‘Noise Observer’ has been adopted as standard equipment at Hyundai Motor Company’s High-tech Center to resolve customer complaints related to NVH and BSR issues. This tool enables mechanics, even those with limited NVH knowledge, to easily identify faulty components through measurement and analysis data. This paper explains the composition and software algorithms of the ‘Noise Observer’ and presents actual case studies where this diagnostic equipment successfully resolved customer complaints.

Keywords:

Noise, Vibration, Harshness(NVH), Buzz, Squeak, Rattle(BSR), Fault Diagnosis, Order Tracking키워드:

소음진동, 이음, 고장 진단, 차수 분석1. 서 론

자동차에서 발생하는 소음진동 문제는 NVH와 BSR로 구분할 수 있다. NVH는 차량이 구동하기 위해서 필수적으로 작동하는 기계장치들에 의해 발생하는 소음과 진동 현상이므로 저감이 최우선이다. BSR은 이음성 잡음이며 차량에서 발생해서는 안 되는 소음이므로 원인을 찾아서 제거해야 한다. 자동차 산업환경에서 소음진동 진단장비가 사용되는 곳은 크게 연구개발(R&D)과 완성품 품질검사(EOL QC Test) 그리고 정비진단으로 구분할 수 있다. 연구개발에서 사용되는 진단장비는 고정밀, 다채널이며 분석 방법이 매우 고난이도 이므로 전문지식이 필요하다. 또한 NVH 데이터를 분석할 때 최대 하중 조건으로 저 RPM에서 고 RPM까지 작동하는 방식의 측정과 분석을 자주 이용한다. 이 방식은 다이나모나 주행시험로처럼 시험 조건을 제한할 수 있는 연구소 환경에 적합하며, 회전수 기준으로 비교 가능한 그래프를 취득하는데 유리하다(1).

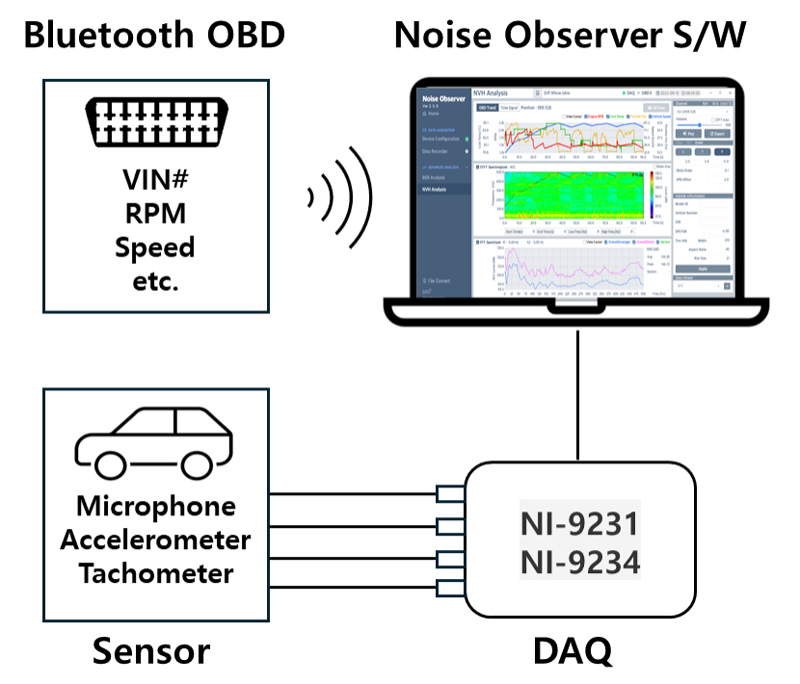

하지만, 정비진단시에 사용하는 장비는 일반적인 정비사도 손쉽게 사용할 수 있어야 하고 분석 결과를 고객에게 설명했을 때 고객도 쉽게 이해할 수 있어야 한다. 고객이 불만하는 상황을 재현하기 위해서 일반 도로에서 주행평가를 수행하기 때문에 RPM을 제한하여 평가하는 방식은 불가능하다. 그렇기 때문에 일반적인 정비사가 특별한 지식 없이도 문제 부품 진단이 가능한 저렴한 진단장비 개발이 필요했다. 이 논문에서는 현대자동차 하이테크센터에서 사용중인 ‘노이즈옵저버’에 적용되어 있는 BSR 및 NVH 분석 알고리즘과 실제 현장에서 적용한 사례를 설명하고자 한다. Fig. 1은 ‘노이즈옵저버’의 소프트웨어와 하드웨어 구성이다.

2. 본 론

2.1 BSR 진단 개념

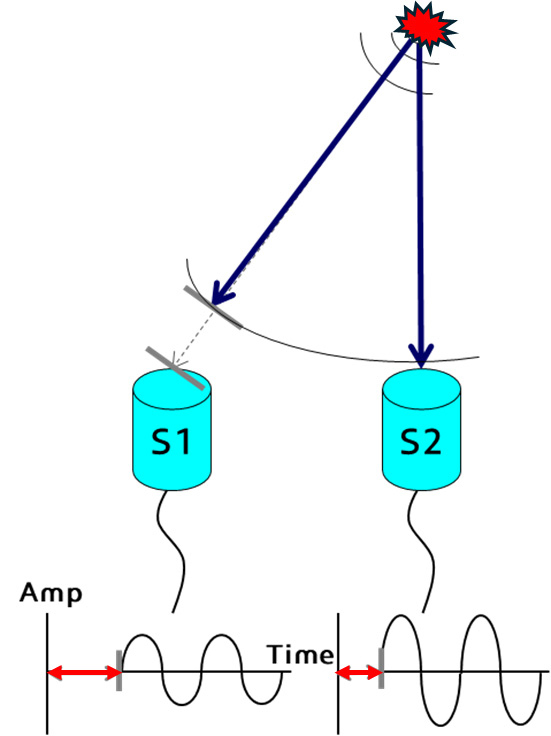

BSR 문제 진단은 ‘센서의 위치별로 진동파의 도달시간과 크기가 다르다.’는 원리를 이용하여 측정과 분석을 반복하는 방식으로 원인 부위를 찾을 수 있다(2~4).

BSR 이음은 대략적으로 발생 부위를 예측할 수 있지만 정확한 원인을 감각만으로 특정하기 매우 어려운 특징이 있다. 그러므로 소리가 발생하는 부위라고 예상되는 곳에 가속도계를 부착하여 진동파를 측정하고 시간지연을 확인하는 방식을 반복하여 원인 부위를 추적할 수 있다. Fig. 2의 경우 충격이 발생한 위치에서 가까운 센서2에 입력된 신호가 도달 시간이 빠르고 레벨이 크다.

‘노이즈옵저버’의 BSR 진단 기능은 2008년도 현대자동차 차체의장개발팀과 ㈜에스엠인스트루먼트의 ‘잡음이음 추적 tool 개발 용역’에서 시작되어 계속 기능이 추가되고 있다. DAQ는 초당 25 600개나 51 200개의 데이터 취득을 통해 매우 짧은 순간의 시간지연을 비교할 수 있기 때문에 객관적인 데이터에 기반한 이음의 발생 위치 추적이 가능하다.

차량에서 발생하는 BSR 이음을 의성어로 표현하면 ‘뚝’, ‘뚜둑’, ‘따락’ 등의 단발성 소리로 표현할 수 있다. 이런 소리는 차량에서 발생하는 기본 배경소음보다 단발성이며 높은 주파수로 발생하기 때문에 쉽게 인지가 가능하고 대략적인 위치도 예상할 수 있다. 하지만, 정확한 원인부위를 찾아서 수리해야 하는 정비사 입장에서는 감각만을 이용해 찾기 매우 난해한 문제이다.

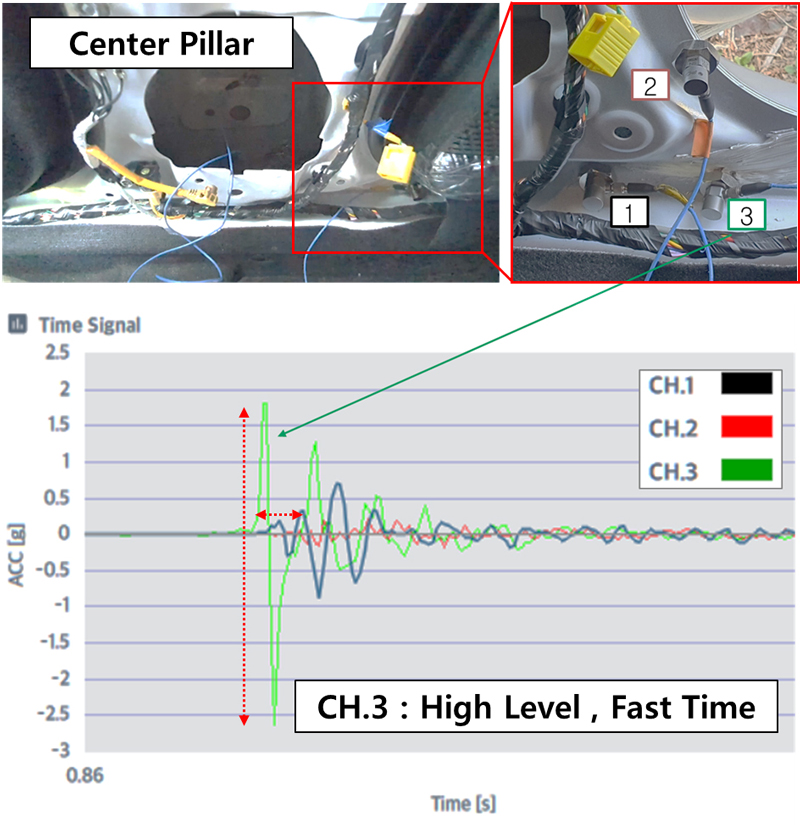

차량 정비 현장에서 발생하는 BSR 이음은 크게 트림/차체 이음과 섀시 이음으로 구분할 수 있다. 이 중 차체에서 발생한 소음의 원인 부위를 찾은 실제 사례를 소개하겠다.

Fig. 3은 센터 필러 측에서 BSR 이음이 발생하여 ‘노이즈옵저버’를 이용한 진단 과정이다. 주행 중 빈번하게 BSR 이음이 발생하여 트림 문제가 아니라 차체 철판에서 소리가 발생하는 것을 확인하였고 가속도계로 진동 데이터를 측정하면서 위치를 추적하였다. 센터 필러 측에서 이음이 발생하면 일반적으로 센터 필러 하단의 안전벨트 모듈 설치 위치에서 소리가 발생하는 것으로 착각하게 된다. 구조상 울림통처럼 소리를 모아 주기 때문이다. 그렇기 때문에 차체에서 발생하는 BSR 이음을 감각만으로 판단하기 매우 어렵다. 센터 필러에서 이음이 발생하는 것으로 예상되면 상/하단을 구분하기 위해 1회, 전/후방을 구분하기 위해 2회, 정확한 원인 부위를 구분하기 위해 3회의 측정/분석을 반복하면 원인 부위를 찾을 수 있다. Fig. 3의 사례도 최종적으로 센터 필러 중앙이 아니라 외측 페널 접합부 문제로 확인하였다. 차체 이음 부위를 오진단 수리하면 차체에 부분적인 손상이 생길 수 있고, 섀시 이음 부위를 오진단 수리하면 불필요한 부품 교환으로 인한 과잉 정비가 발생할 수 있다. 보증수리로 오진단 수리가 진행될 경우 불필요한 부품 교환으로 인한 제조사의 비용 손실이 발생하게 되며, 일반수리의 경우에는 과잉수리로 인한 클레임이 발생할 가능성이 매우 크다.

‘노이즈옵저버’는 진동 신호의 시간지연을 판단하기 위해 신호를 확대하여 분석하는 방식 외에 다양한 함수를 이용하여 시간지연을 계산할 수 있는 방법이 개발되어 있다. ‘노이즈옵저버’의 location tracking 기능으로 다섯 가지 단일 수치 분석을 통해 이음 발생 부위와 가까운 곳의 센서를 객관적으로 판단할 수 있다(2,3).

‘노이즈옵저버’는 Table 1과 같이 진동 신호의 시간지연을 판단하기 위해 신호를 확대하여 눈으로 분석하는 방식 외에 다양한 함수를 이용하여 시간지연을 계산할 수 있는 방법이 개발되어 있다(5~7).

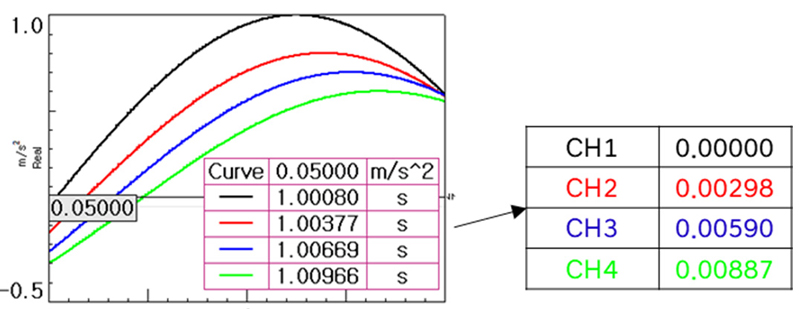

(1) 단순레벨 트리거(simple)는 Fig. 4와 같이 전체 신호의 최대값에서 n %에 해당하는 레벨을 트리거 기준으로 지연시간을 표현하는 방법이다. 값이 0인 신호가 가장 빨리 도달한 신호라고 판단할 수 있다.

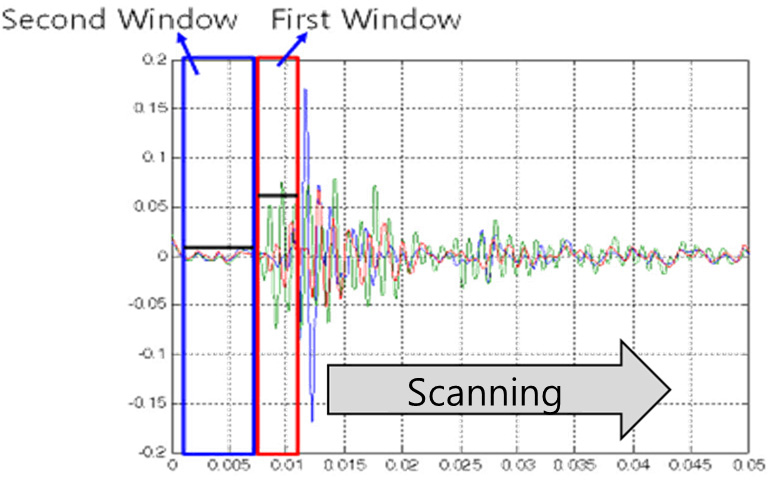

(2) 픽킹윈도우 트리거(picking)는 Fig. 5처럼 두 개의 윈도우를 시간축으로 이동하며 에너지레벨(RMS)의 비율을 그래프로 표현한 후 심플트리거와 유사하게 n %에 해당하는 레벨을 트리거 기준으로 지연시간을 표현하는 방법이다. 픽킹의 값이 0인 신호가 가장 빨리 도달한 신호라고 판단할 수 있다.

(3) 상호상관 트리거(cross)는 크로스 코릴레이션(cross correlation)을 의미하며 두 신호와의 상관성을 계산하여 이음이 발생했을 때 기준 가속도에서 나머지 가속도계 까지의 신호 도착 시간 차를 구해주는 함수이다. 1번 채널을 기준으로 시간 차를 계산한다.

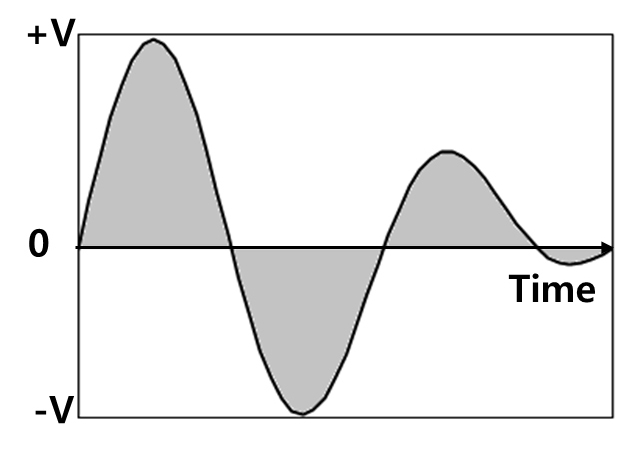

(4) RMS는 전체 신호의 에너지 합을 단일 수치로 표현한다. 식 (1)과 같이 시간 신호를 적분하면 면적을 구할 수 있고 그것이 Fig. 6의 에너지 레벨이다. 에너지의 크고 작음으로 충격량을 판단할 수 있다.

| (1) |

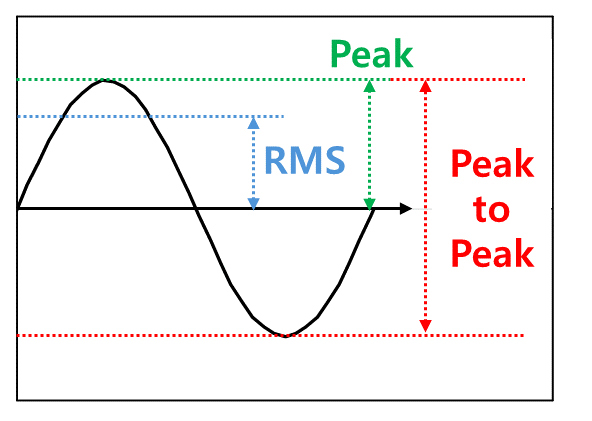

(5) Fig. 7의 P. P.(peak to peak)는 신호의 최대-최소 값 범위를 표시하여 가속도 신호의 순간적인 크기를 비교할 수 있는 수치이다.

2.2 NVH 진단 개념

NVH 문제 진단은 BSR 진단처럼 단순한 방식으로 할 수 없다. 자동차 실내에서 특정 시점에 발생하는 소음이나 진동은 여러가지 부품중의 하나가 심하게 떨면서 전달계를 통해 공진하는 현상이다. 이런 NVH 문제를 진단하기 위해서는 주파수 분석(FFT-fast Fourier transfer)과 회전체 차수 분석(order tracking)을 수행해야 한다. 하지만, 주파수 분석과 회전체 차수 분석은 이론적인 난이도가 높기 때문에 정비사가 쉽게 다루기 어려운 상황이다. 특히 엔진, 타이어, 프로펠러샤프트 등의 RPM을 이용하여 회전체 차수 분석을 할 수 있는 기능이 있는 진단장비는 매우 고가이며 장비 구성이 복잡하여, 연구개발을 목적으로 하지 않는 한 사용하기 어려운 것이 현실이다.

NVH 진단은 ‘구동 부품의 회전수에 따라 특정 주파수의 문제가 발생한다.’는 원리를 이용하여 문제 현상의 원인 부품을 추적하는 방식으로 진단한다. 고객이 불만하는 위치에서 소음이나 진동 현상을 측정한 후 FFT 분석을 수행하면 문제 주파수를 알 수 있다. 그리고 엔진 RPM이나 차량속도와 같은 작동 조건을 확인하여 회전수 분석 결과와 문제 주파수를 비교하는 방식으로 진단이 가능하다.

주파수는 식 (2)와 같이 단위시간(1초) 당 발생한 이벤트 숫자이다.

| (2) |

차수는 식 (3)과 같이 단위회전(1회전)당 발생한 이벤트 숫자이다.

| (3) |

식 (3)을 식 (2)에 대입하여 정리하면 식 (4)와 같다.

| (4) |

식 (4)를 분당 회전수로 표현하면 식 (5)와 같다.

| (5) |

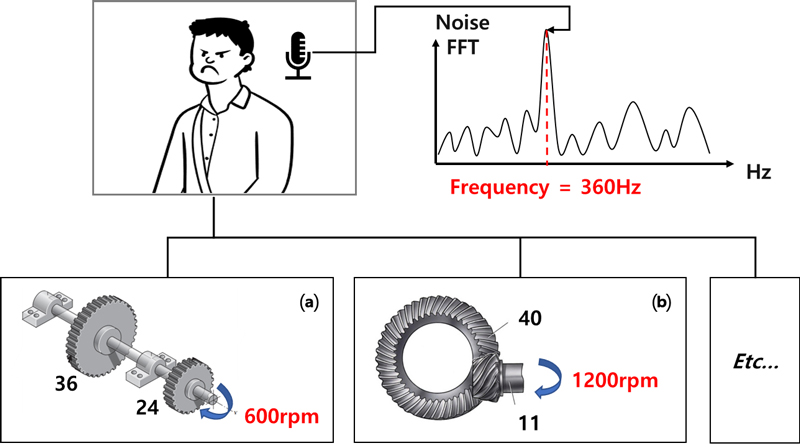

Fig. 8과 같이 고객의 불만 소음을 측정하여 주파수 분석했을 때, 360 Hz의 소음이 크게 확인되었다고 가정해보자. 문제 원인 부품의 초당 회전수(RPM/60)와 해당 부품에 연결되어 있는 구동 부품의 형상적 특징이 곱해진 값이 문제주파수와 일치하는지 여부를 확인하여 진단한다. (a) 회전체의 RPM이 600 r/min이므로 10 Hz이고 연결되어 있는 구동 부품 중 잇수가 36개인 기어의 형상적 특징을 곱했을 때 360 Hz라는 결과를 얻게 된다. 그러므로 (a) 회전체의 잇수 36개인 기어가 고장이라고 진단할 수 있다.

‘노이즈옵저버’의 NVH 진단 기능은 2020년도 현대자동차 하이테크솔루션팀과 ㈜에스엠인스트루먼트의 ‘NVH 진단 기능 개발 용역’에서 시작되어 계속 기능이 추가되고 있다. 회전체 차수 분석 기능은 2022년도에 이 논문의 저자가 개발한 알고리즘을 적용하여 구현한 기능이다.

회전체 차수 분석을 위해서는 파워트레인부터 타이어까지 이어지는 각종 구동 부품의 회전속도를 소음, 진동 신호와 동시 측정해야 한다. 타코미터(tacho meter)를 이용하여 펄스(pulse)를 RPM으로 변환할 수도 있고 최근에는 CANBUS 데이터를 동시 측정한다. 하지만 타코미터 같은 별도의 센서를 고객 차량에 장착하여 평가하기 매우 어렵고 정비사가 CANBUS 데이터를 취득하기 위한 차량 제조사의 DBC 파일을 보유하는 것도 보안문제로 인해 불가능한 일이다.

‘노이즈옵저버’는 가속도계와 마이크로폰으로 진동, 소음 신호를 측정하면서 차량의 OBD(on board diagnostics)를 통해 엔진 RPM과 차량속도 등을 동시 측정하여 일반적인 정비사도 쉽게 엔진 크랭크샤프트, 프로펠러샤프트, 드라이브샤프트에 연결된 부품의 회전체 차수 분석이 가능하도록 하였다. 해당 기능을 구현하는데 있어 가장 중요하게 고민했던 부분은 NVH 지식이 없는 정비사도 사용 가능해야 하고 RPM 측정을 위해 여러 가지 장치를 달지 않아야 한다는 것이다.

(1) 크랭크샤프트 RPM은 OBD 엔진 RPM 측정 데이터와 동일하다.

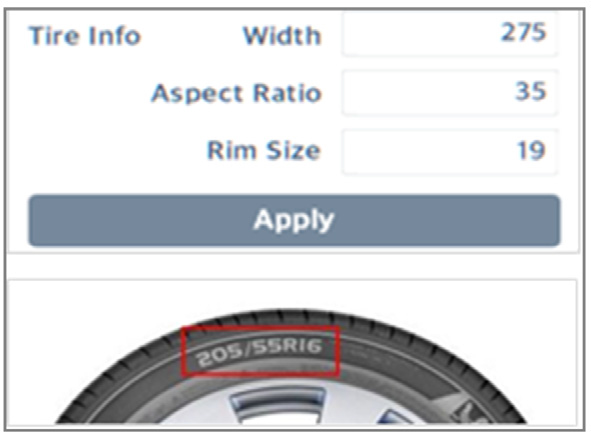

(2) 타이어 RPM은 식 (6)과 같이 OBD 차량 속도 데이터와 타이어 사이즈 정보를 이용해서 계산한다.

| (6) |

타이어 옆면의 라벨에서 확인할 수 있는 정보인 타이어 단면폭, 편평비, 림사이즈를 이용하여 타이어 둘레의 길이를 계산할 수 있고 차량 속도를 타이어 둘레의 길이로 나누면 타이어 회전속도를 얻을 수 잇다. 이렇게 계산된 타이어 회전속도로 드라이브샤프트, 허브베어링, 타이어 등에서 발생하는 NVH 문제를 진단할 수 있다.

차속은 식 (7)처럼 단위시간 당 이동 거리이다.

| (7) |

이동 거리는 식 (8)의 타이어의 둘레 곱하기 회전수이다.

| (8) |

타이어 RPM은 식 (9)와 같이 단위 시간당 회전수이다.

| (9) |

식 (6) ~ 식 (8)을 조합하여 차속과 타이어 둘레로 타이어 RPM을 계산할 수 있다.

Fig. 9처럼 차량에 블루투스 OBD 모듈을 장착한 후 ‘노이즈옵저버’에 타이어 단면폭, 편평비, 림사이즈를 입력하면 자동으로 타이어 RPM을 계산한 후 차수분석을 할 수 있도록 구성했다.

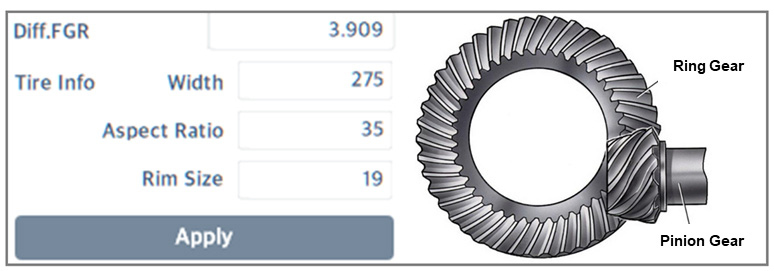

(3) 프로펠러샤프트 RPM은 OBD 차량 속도 데이터와 타이어 사이즈 정보를 이용해서 계산된 타이어 RPM과 리어디퍼렌셜의 기어비(FGR)를 이용하여 계산한다. 타이어의 RPM은 링기어의 RPM과 동일하므로 리어디퍼렌셜의 기어비를 곱해주면 피니언기어와 연결되어 있는 프로펠러샤프트의 RPM을 계산할 수 있다. Fig. 10과 같이 ‘노이즈옵저버’에 타이어 정보와 리어디퍼렌셜의 기어비를 입력하면 자동으로 프로펠러샤프트 RPM을 계산한 후 차수분석을 할 수 있도록 구성했다.

이렇게 계산된 프로펠러샤프트 RPM으로 프로펠러샤프트, 리어디퍼렌셜 등에서 발생하는 NVH 문제를 진단할 수 있다(8).

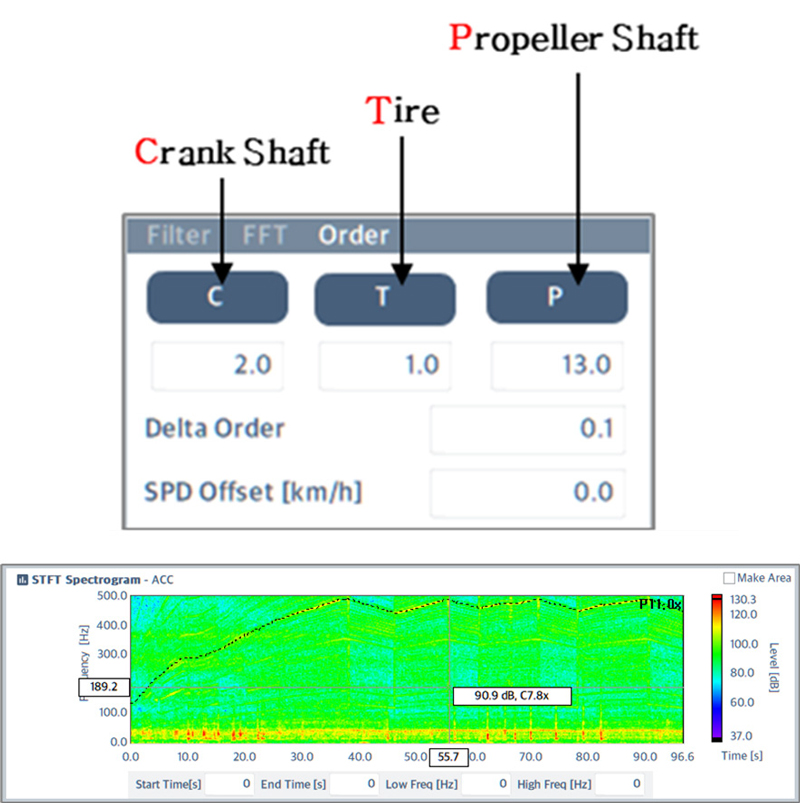

‘노이즈옵저버’는 사용자가 크랭크샤프트, 타이어, 프로펠러샤프트에 연결된 부품의 차수 성분을 분석할 수 있도록 차수를 숫자로 입력하고 버튼클 클릭하는 방식으로 Fig. 11과 같이 STFT 그래프 위에 표현할 수 있다.

2.3 노이즈옵저버 NVH 진단 사례

‘노이즈옵저버’를 이용하여 현대자동차 하이테크센터에서 파워트레인, 프로펠러샤프트, 타이어 등의 NVH 문제를 해결한 사례가 많이 있다.

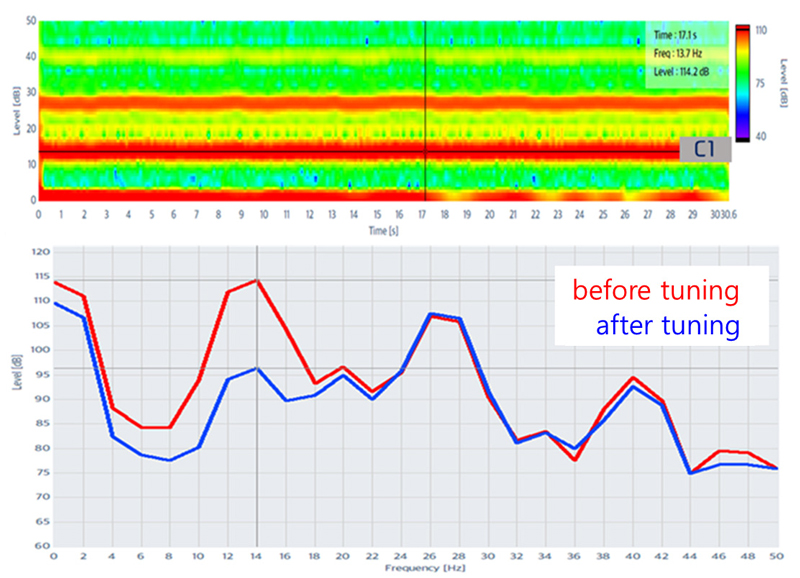

(1) Fig. 12는 엔진 공회전시에 시트를 툭툭 치는 듯한 진동이 지속적으로 발생하여 하이테크센터로 입고된 차량의 사례이다. 일반적으로 정비사는 엔진 부조로 판단하고 진단기를 이용하여 엔진관련 고장코드를 확인한다. 하지만, 고장코드가 없을 경우 점화플러그나 각종 보기류 등을 교환하고 엔진을 교환하는 경우까지 발생할 수 있다. ‘노이즈옵저버’를 이용하여 우선 고객이 불만하는 진동이 발생하는 운전석 차체에서 진동을 측정한 후 크랭크샤프트 RPM과 연관된 C 차수에 대해 분석을 수행하였다. STFT 그래프에서 C1차에 해당하는 레벨이 매우 크게 발생하여 크랭크샤프트의 언발란스와 관련되어 있는 것으로 확인하였고 토크컨버터를 점검하여 C1 진동을 저감했다.

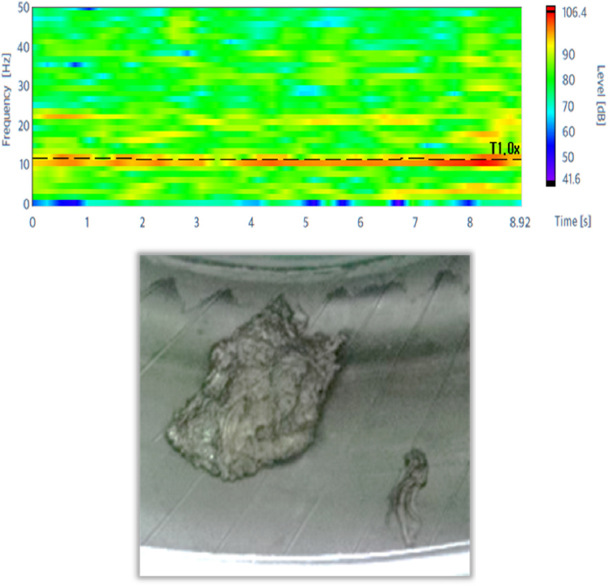

(2) Fig. 13은 일정 속도로 정속 주행하면 차체 진동이 계속해서 발생하여 하이테크센터로 입고된 차량의 사례이다. ‘노이즈옵저버’를 이용하여 문제 발생 속도로 주행하며 고객이 불만하는 진동이 발생하는 운전석 차체에서 진동을 측정한 후 타이어 RPM과 연관된 T차수에 대해 분석을 수행하였다. 타이어 1회전당 한 번씩 진동이 발생하고 있기 때문에 4개 타이어에 각각 가속도계를 부착하여 재평가했고 특정 타이어 하나에서 진동문제가 발생하는 것을 확인하였다. 타이어의 외관에는 특이점이 없었고 발란스를 확인한 결과 심하게 맞지 않아 타이어 내부를 확인해 보니 TMK(tire mobility kit)의 실런트 액이 굳어 있었다. 타이어에 문제가 있지 않았으나 고객이 TMK를 오사용 하여 문제가 발생했던 사례이다. 장기간 주차로 인한 플렛스팟, 고무 자체의 강성 불균형(LFV), 급 정차로 인한 마모, TMK 오사용 등으로 인해 타이어 진동 문제가 발생하는 사례가 많이 발생한다.

3. 결 론

이 논문은 일반적인 정비사도 쉽게 소음진동 측정 및 분석 업무를 할 수 있도록 진단 장비를 개발하고 활용한 사례를 소개하였다. 과거에는 차량의 구조가 간단하여 정비사의 감각만으로도 소음진동 문제 진단이 가능했지만, 최근의 차량은 섀시 및 차체 구조가 매우 복잡하기 때문에 감각만으로 진단하는 것에 한계가 있다. BSR 진단은 시간파형의 지연시간을 확인하는 방식이어서 진단 난이도가 낮은 편이지만, NVH 진단은 소음진동 기초 지식, 데이터 측정 및 분석을 위한 신호처리 이론, 회전체 차수 분석 이론 등 많은 지식이 있어야 가능했다.

현대자동차는 ㈜에스엠인스트루먼트와 공동개발 한 ‘노이즈옵저버’로 소음진동 지식이 부족한 정비사도 쉽고 빠르게 BSR 및 NVH 문제 부품의 진단이 가능하도록 하였다.

BSR 이음은 의심 부위에 가속도를 측정하여 도달 시간차를 분석하는 방식으로 원인 부위를 찾을 수 있도록 하였다.

NVH 문제는 고객이 불만하는 위치에서 소음과 진동을 측정한 후 블루투스 OBD 장치를 통해 측정한 RPM 데이터를 이용하여 고장이 발생한 회전체 부품을 쉽게 추적할 수 있도록 하였다.

Acknowledgments

현대자동차는 차량에서 발생하는 BSR과 NVH의 고객 불만 현상을 수리하기 위해 ‘노이즈옵저버’를 ㈜에스엠인스트루먼트와 공동개발 하였다. 이 장비를 활용하여 감성 품질인 소음진동 문제를 객관적으로 진단하기 때문에 오정비와 과잉정비를 방지하고 있다. 향후 분석 기술을 더욱 고도화하여 데이터베이스 구축을 통한 차량별 NVH 감성품질 목표 수립 연구와 특정 부품 보증수리율을 낮추기 위한 진단 절차 수립 연구 등에 활용할 예정이다.

References

- Park, G., Lee, J., Kim, K. and Lee, B., 2016, Gearbox Dynamic NVH Accessment Considering Load Torque Variation, Proceedings of the KSAE Annual Spring Conference, pp. 437~438.

- Kang, J., Kim, H., Mog, M. and Choi, S., 2012, Estimating Vehicle’s Squeak and Rattle Position, Proceedings of the KSNVE Annual Spring Conference, pp. 453~454.

- Choi, S., Ahn, S. and Ih, K. D., 2018, Basic Principle of BSR(buzz, squeak, rattle) Noise according to the Generation Mechanism, The Journal of the Acoustical Society of Korea, Vol. 37, No. 5, pp. 309~316.

- Choi, S. U., Mog, M. G., Kang, S. J., Yee, K. D. and Suh, M., 2013, A Study on the BSR Performance Prediction Technology, Proceedings of the KSAE Annual Academic Conference, pp. 2040~2044.

- Kim, Y. G. and Mog, M. G., 2011, BSR Location Tracking Equipment(noise observer), Journal of KSNVE, Vol. 21, No. 2, pp. 59~63.

- Kim, Y. G., 2015, Case Study on the Development of Automobile BSR Measurement and Tracking Equipment, Journal of KSNVE, Vol. 25, No. 3, pp. 18~23.

- Mog, M., Min, B., Chio, S. and Lee, H., 2010, Development of the Reproduction Test Method of Automobile Buzz, Squeak, Rattle Noise and the Noise Tracking System, Proceedings of the KSAE Annual Academic Conference, pp. 1475~1481.

- Park, J.-C. and Kim, T.-G., 2023, A Study on the Vibration Analysis of Propeller Shaft of Automotive using Noise Observer, Journal of the Korean Society of Mechanical Technology, Vol. 25, No. 6, pp. 1030~1034.

Taegyu Kim received a B.S and M.S. in Department of Mechanical Engineering from INHA University in 2000 and 2017. He is currently a Senior Researcher at Hyundai Motor Company, Seoul, Korea