저소음 베벨 기어 설계 및 분석을 위한 LDP 개발과 적용에 대한 연구

Ⓒ The Korean Society for Noise and Vibration Engineering

# A part of this paper was presented at the KSNVE 2024 Annual Autumn Conference

Abstract

This study presents the development and validation of a novel load distribution program (LDP) for the design and analysis of straight bevel gears in differentials, specifically targeting the reduction of noise under high-speed operating conditions. By integrating various factors influencing gear performance, including tooth load distribution, tooth contact pressure, and transmission errors, the LDP enables comprehensive analysis and optimization of gear design parameters for enhanced durability and noise reduction. A prototype bevel gear designed using LDP demonstrated a significant noise reduction of over 10 dBA compared to existing production gears when manufactured using a forging process. These findings validate the effectiveness of the LDP in achieving optimized gear designs. The enhanced design capabilities empowered by LDP provide researchers with greater flexibility in developing innovative reducer and transmission structures.

Keywords:

Straight Bevel Gear, Differentials, Load Distribution Program, Gear Noise키워드:

스트레이트 베벨기어, 차동, 하중분포프로그램, 기어소음1. 서 론

환경 규제를 대응하기 위하여 글로벌 완성차 메이커들은 화석연료를 사용하는 내연기관 중심의 동력원에서 배터리와 전기모터를 이용하는 전기차로 패러다임을 전환 중으로, 독자기술의 개발과 핵심 소재 발굴에 주력하고 있다. 특히 보호무역 정책과 유사한 국가 기반의 소재, 기술 내재화 요구에 부합하기 위해서라도 자동차 산업에서 독자적인 전동화 기술의 내재화는 필수적인 생존 카드가 되었고 자동차 회사들은 모터와 배터리의 핵심 소재의 선점과 전비를 높이기 위한 다양한 신기술 개발에 집중하고 있다.

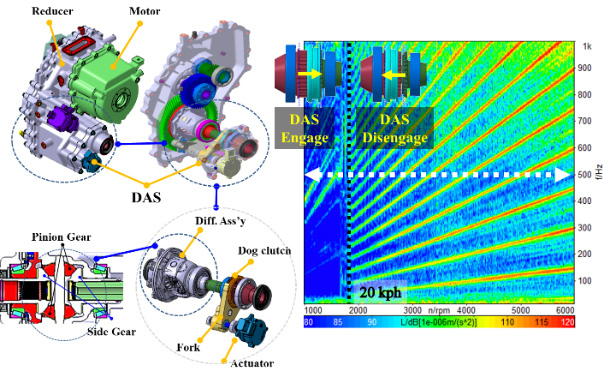

최근에 출시된 일부 전기차량에는 DAS(disconnect actuating system)를 적용하여 전비를 약 7 % 향상시킨 사례도 있다. 그러나, 전기차량의 전륜에 DAS를 적용하면서 저부하 조건에서 차동 장치 내부의 베벨기어가 1000 r/min까지 고속 회전하며 소음이 발생하여 Fig. 1과 같이 차량 감성 품질 부문에서 중요한 이슈가 되었다. 베벨기어의 고속 회전 조건에서 발생하는 소음 영향 인자 연구를 통하여 기어의 치형이외에 백래시가 소음의 중요 관리 인자 중 하나라는 연구 결과도 도출되었다(1~3).

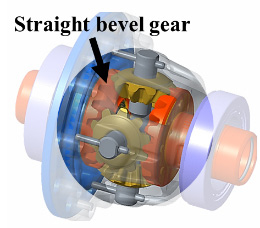

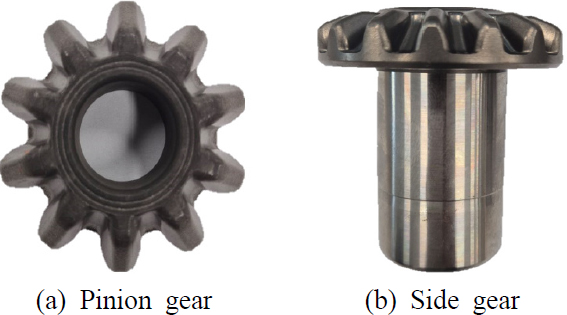

Fig. 2는 차동기어 시스템과 그 내부의 스트레이트 베벨기어를 보인 것이다. 베벨기어는 윌리암 글리슨이 최초로 개발했으며 글리슨(Gleason)사의 레버사이클(revacycle) 커터로 절삭 가공하는 기어다(4,5). 일반적으로 자동차 회사에서는 단조 공법을 이용하여 베벨기어를 대량 생산한다. 글리슨사의 레버사이클 절삭 장비를 기준으로 설계하고 단조 공법으로 제작하는 베벨기어의 성능과 품질은 제원과 단조 금형 품질의 수준에 따라 달라진다. 따라서 제작된 이후에는 성능이나 품질 문제 발생시 대응이 어렵다.

다양한 구동계 시스템 레이아웃에 적용하며 경량화, 고효율화, 고속 운전 조건의 변속기나 감속기를 개발하기 위해서는 글리슨사의 절삭장비 제원에 영향을 받지 않는 독자적인 차동기어 설계 및 분석 기술이 필요하다.

이 연구는 차동 장치를 구성하는 스트레이트 베벨기어의 고속 회전 조건에서의 저소음을 목표로 새로운 제원의 베벨기어를 설계하고 분석할 수 있는 LDP(load distribution program)을 개발하고 단조 제품을 제작, 평가하고 상대 비교 분석하여 상관성 검증을 진행한 연구결과를 기술하였다.

2. 본 론

2.1 스트레이트 베벨기어 치면 구성

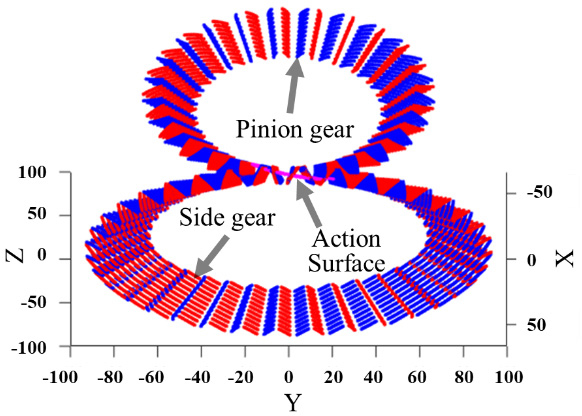

스트레이트 베벨기어 LDP는 사이드기어와 피니언 기어의 치합 조건에서 치 접촉 분석을 통하여 다양한 시스템 수준의 파라미터와 오차의 영향 등을 확인할 수 있도록 구성되었다. AGMA 표준 설계를 사용하여 생성된 스트레이트 베벨기어의 치 표면은 Fuentes-Aznar 등의 구면 인볼류트(spherical involute)를 사용하여 구성하였다(6). 또한 치 표면의 마이크로 지오메트리 수정도 가능하도록 구성하였다.

Kolivand와 Kahraman이 제시한 표면 롤 앵글(surface of roll angle)을 사용하여 기어의 접선선을 찾는 일반적인 방법을 이용하여 무부하 치 접촉 분석이 되도록 구성하였다(7). 기어치에 걸리는 하중에 대한 접촉 compliance는 Hertzian으로 처리하였다(8). 치저부 루트 응력은 Hu의 방법을 적용하여 계산하였다(9). 오일의 최소 필름 두께 및 최대 플래시 온도를 계산하기 위해 상대 표면 속도를 계산하고 이론적 접촉 비율과 같은 간단한 기하학적 계산을 포함하도록 구성하였다. Fig. 3은 앞서 언급한 방법론 등을 토대로 구성한 스트레이트 베벨기어 치 접촉 표면 모델링 결과를 보인 것이다(10).

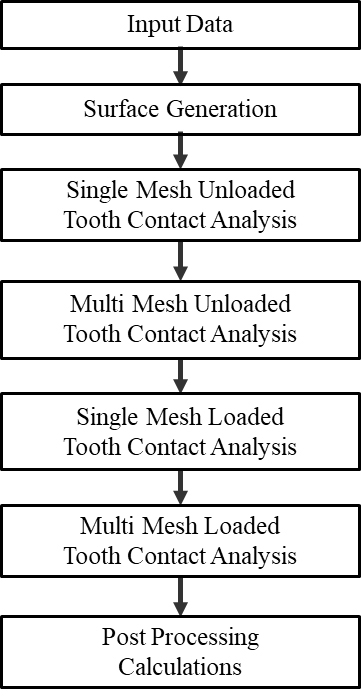

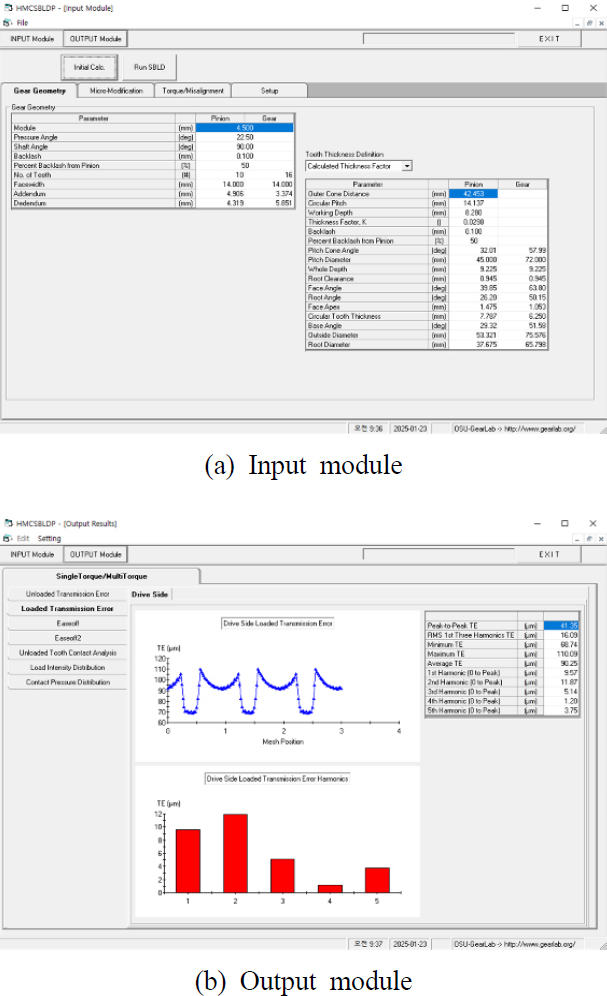

2.2 스트레이트 베벨기어 LDP구성

Fig. 4는 앞서 언급한 방법론을 토대로 구성한 스트레이트 베벨기어 LDP 흐름도이다. 설계자가 기본적인 잇수와 기어비를 설정하면 기어 치면이 만들어지고 무부하 조건에서의 한 개 치와 다중 물림치에 대하여 분석하고 주어진 하중 조건에서 분석하여 결과를 도출해 주도록 구성하였다. Fig. 5(a)는 개발된 스트레이트 베벨기어 LDP의 input module로 기어의 기본적인 제원을 입력하는 gear geometry, micro modification, torque와 misalignment, 그리고 해석 결과를 잘 표현하기 위한 gear surface를 구성하는 요소 등으로 구성되어 있다. Fig. 5(b)와 같이 output 모듈에는 소음 성능을 예측할 수 있는 unloaded transmission error와 loaded transmission error, 치 접촉 패턴을 볼 수 있는 ease-off, unloaded tooth contact analysis, 내구 성능을 볼 수 있는 load intensity distribution, contact pressure distribution 등으로 구성되어 있다.

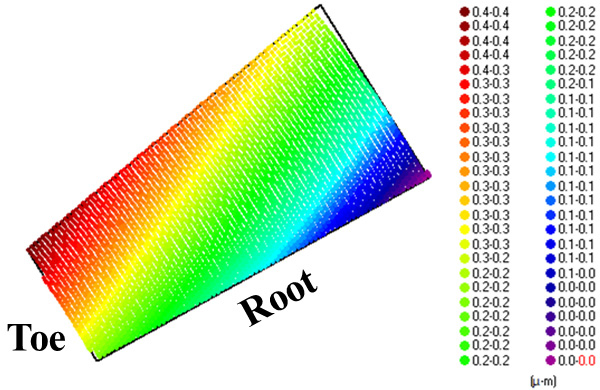

베벨기어에서 ease-off는 제조 한계와 성능 향상을 위해, 완벽한 접촉에서 의도적으로 약간 벗어나도록 수정하는 것으로 기어 치형의 미세한 변화를 감안하여 결합이나 과도한 소음을 방지하기도 하며 필요에 따라 특정 하중 조건에 맞는 접촉 패턴 등을 최적화하는 것이다. 즉, ease-off 해석 결과는 베벨기어가 부드럽고 효율적인 동력 전달을 달성하는지 시각적으로 이해하는 데 도움을 준다. Fig. 6은 design B 피니언기어의 ease-off 해석 결과를 보인 것으로 치면에 걸쳐서 어느 정도의 수정이 필요한지를 직관적으로 보여준다.

2.3 LDP 해석 결과 비교

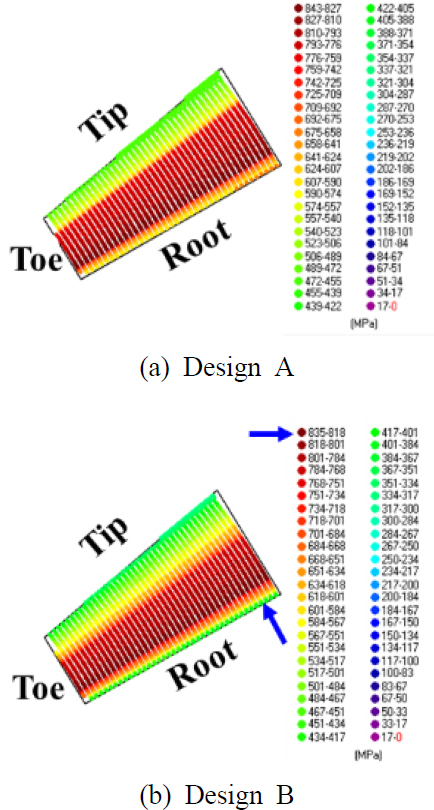

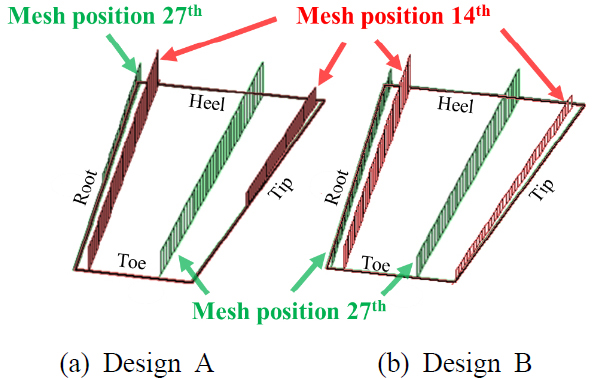

Table 1은 스트레이트 베벨기어 LDP를 이용하여 분석하기 위한 제원을 표기한 것이다. Design A와 design B는 잇수는 동일하고 모듈과 압력각, 직경 등이 다르다. Fig. 7은 스트레이트 베벨기어 LDP를 이용하여 30 N · m 조건에서 치 접촉 패턴 해석 결과를 보인 것이다. 화살표를 표기한 부분에서 design A 대비 design B 제원의 치저부 접촉과 전체적인 하중 상한값이 상대적으로 작은 것을 확인할 수 있다. Fig. 8은 총 51번의 치 접촉 물림이 이루어지는 구간에서 14번째와 27번째의 접촉 하중 인텐시티를 도시한 것이다. Design A 대비 design B가 팁(tip)과 루트(root) 부에서 물림 접촉길이가 더 긴 것을 확인할 수 있다. 이는 동일 하중이 적용되는 조건에서 접촉길이가 길어지면 단위길이당 하중 분포가 작아지고 이로 인한 치 변형 등이 최소화되어 전달오차 변동이 작아져서 소음이 작아질 수 있다. 또한, 동일한 재질의 기어에 동일한 하중이 가해지는 조건에서 Fig. 7과 Fig. 8을 통하여 현재 내구성에 문제가 없는 design A 대비 design B가 단위 길이당 하중의 분포가 작아져서 더 우세한 것을 확인할 수 있다. design B 제원으로 내구 평가를 실시하여 문제가 없음을 검증하였다.

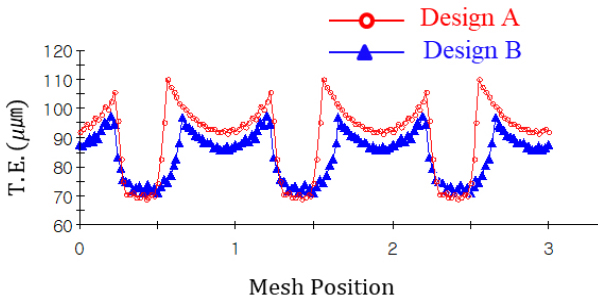

Comparison of contact load intensity at the 14th and 27th mesh contacts positions among 51 mesh contact positions between design A and design B

Fig. 9는 30 N·m 조건에서 design A와 design B의 전달오차 해석 결과를 보인 것이고, Table 2는 30 N·m 조건에서 전달오차 해석 결과의 값들을 표기한 것이다. Peak to peak 전달오차에서 design A 사양이 41.35 μm이고 design B 사양이 26.48 μm로 약 35 % 정도 우세하고 최대 전달오차 값은 design A 사양이 110.09 μm이고 design B 사양이 97.52 μm로 약 11 % 정도 우세한 것을 확인할 수 있다. Fig. 10은 10 N·m에서 90 N·m까지 토크별 peak to peak 전달오차 값을 표기한 것으로 design B 사양이 design A 사양 대비 전 토크 구간에서 선형적으로 우세한 것을 확인할 수 있다.

2.4 대상 평가

새로 설계된 스트레이트 베벨기어의 소음 개선 효과를 검증하기 위하여 Fig. 11과 같이 단조공법을 이용하여 사이드기어와 피니언기어를 제작하였다.

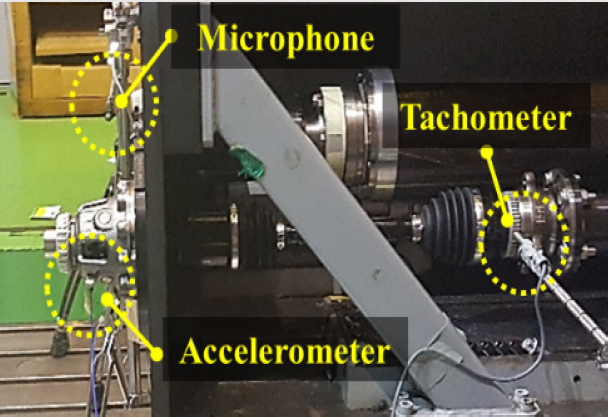

스트레이트 베벨기어를 차동 시스템에 조립하여 Fig. 12와 같이 대상에서 소음 평가를 진행하였다(2).

차량에서 DAS에 의해 고속 차동이 발생하는 조건을 모사하여 대상에서 60초간 드라이브 샤프트로 베벨기어를 무부하 조건으로 구동하고 이때 발생하는 진동과 소음을 계측하였다.

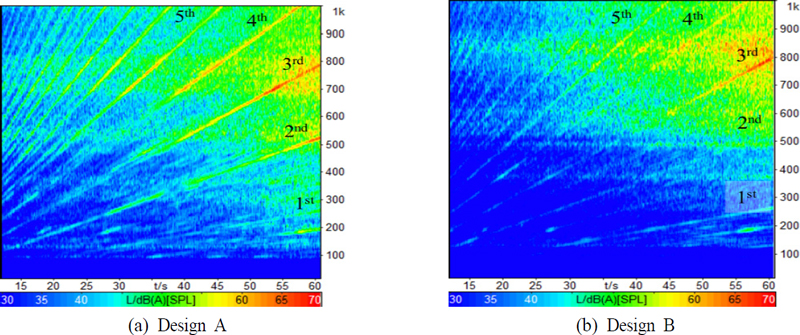

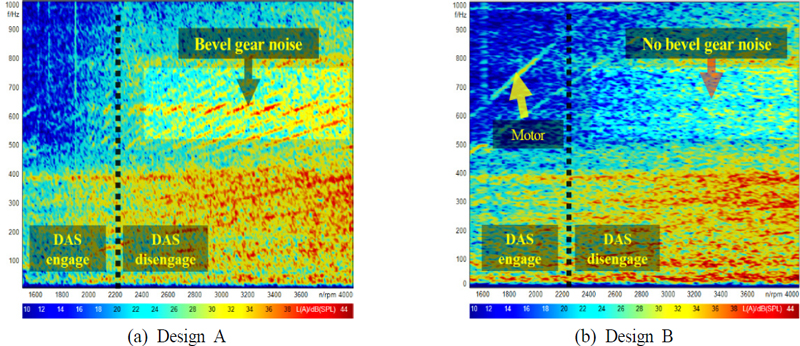

Fig. 13과 Fig. 14는 평가된 design A와 design B 사양의 대상 소음 평가 결과를 나타낸 것이다. design B 사양이 약 10 dBA 이상 우세한 것을 확인할 수 있다. 특히 차량에서 주로 문제가 되었던 3rd, 4th 하모닉 성분의 경우에는 현재 양산되는 design A 제품 대비 10 dBA 이상 우세한 것을 확인할 수 있다. Fig. 15는 design A 사양과 새로 개발된 design B 사양을 차량에 탑재하여 DAS가 해제된 조건에서 실내 소음 평가를 진행한 것을 도시한 것이다. Design B 사양에서 고속 차동 조건에서 베벨기어 소음이 없는 것을 확인할 수 있다.

3. 결 론

이 연구는 전동화 차량 감속기 시스템의 차동기어 소음 저감이라는 목표를 달성하고자 AGMA 기반으로 새로운 스트레이트 베벨기어를 설계하고 분석할 수 있는 LDP를 개발하고 양산을 고려한 단조 사양 기어를 제작하고 평가하여 상관성을 검증한 것으로 결론은 다음과 같다.

(1) 기존의 글리슨사의 레바사이클 공구 특성에 의존한 베벨기어 제원이 아닌 AGMA 기반으로 스트레이트 베벨기어 설계시, 해석적으로 성능을 빠르게 검토할 수 있는 스트레이트 베벨기어 LDP를 개발하였다.

(2) 새롭게 설계하여 제작한 단조 사양 베벨기어 제원으로 대상과 차량 평가를 통하여 기존 양산 제품 대비 10 dBA 이상 소음이 개선됨을 확인하였고 내구 평가를 완료하여 양산 제품으로 개발하였다.

(3) 개발된 스트레이트 베벨기어 LDP의 해석 결과와 실험 결과의 상관성 검증으로 스트레이트 베벨기어의 치 접촉하중 분포와 인텐시티 분포 등을 통한 내구성과 전달오차 해석을 통한 기어 소음 등을 사전에 점검할 수 있는 독자 설계 기반 기술을 확보하였다. 이를 통하여, 다양한 구조와 크기를 가지는 새로운 스트레이트 베벨기어 차동 시스템을 개발할 수 있는 설계자유도를 확보하였다.

References

- Kim, M. S., Lee, H. K., Hong, S. M., Kang, S. C. and Moon, J. H., 2022, A Study on Reduction of Differential Gear Whine Noise caused by Application DAS in Electric Vehicle, Proceedings of the KSAE Annual Spring Conference, pp. 799~805.

- Kim, M. S., Lee, H. K., Hong, S. M., Kang, S. C., Moon, J. H. and Lee, J. H., 2023, A Study on the Development of Differential Gear Noise in Electric Vehicles while Operating the Disconnect Actuating System, ASME International Design Engineering Technical Conferences & Computers and Information in Engineering Conference(IDETC/CIE 2023), MA, United States.

-

Lee, H. K., Hong, S. M., Kim, M. S., Kim, Y. B., Yoo, D. K. et al., 2022, A Study for Developing Backlash Measurement System of the Differential Side and Pinion Gears and Application, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 32, No. 1, pp. 5~10.

[https://doi.org/10.5050/KSNVE.2022.32.1.005]

- Stadtfeld, H. J., 2020, Converting Revacycle to Coniflex, Gear Technology, Vol. 37, No. 4, pp. 44~49.

- Fuentes-Aznar, A., Gonzalez-Perez, I. and Pasapula, H. K., 2016, Computerized Design of Straight Bevel Gears with Optimized Profiles for Forging, Molding, or 3D Printing, AGMA Fall Technical Meeting, PA, United States.

-

Al-Daccak, M. J., Angeles, J. and González-Palacios, M. A., 1994, The Modeling of Bevel Gears using the Exact Spherical Involute, Journal of Mechanical Design, Vol. 116, No. 2, pp. 364~368.

[https://doi.org/10.1115/1.2919387]

-

Kolivand, M. and Kahraman, A., 2011, A General Approach to Locate Instantaneous Contact Lines of Gears using Surface of Roll Angle, Journal of Mechanical Design, Vol. 133, No. 1, 014503.

[https://doi.org/10.1115/1.4003142]

-

Cornell, R. W., 1981, Compliance and Stress Sensitivity of Spur Gear Teeth, Journal of Mechanical Design, Vol. 103, No. 2, pp. 447~459.

[https://doi.org/10.1115/1.3254939]

-

Hu, Y., Ryali, L., Talbot, D. and Kahraman, A., 2019, A Theoretical Study of the Overall Transmission Error in Planetary Gear Sets, Proceedings of the Institution of Mechanical Engineers, Part C, Vol. 233, No. 21-22, pp. 7200~7211.

[https://doi.org/10.1177/0954406219830436]

- Talbot, D., Lee, H. K. and Kim, M. S., 2024, Multi-degree of Freedom Load Distribution Analysis of Straight Bevel Gear Differentials, ASME International Design Engineering Technical Conferences & Computers and Information in Engineering Conference(IDETC/CIE), DC, United States.