전기차용 모터 감속기 기어 제원이 축 회전 궤적 및 기어 소음에 미치는 영향에 대한 연구

Ⓒ The Korean Society for Noise and Vibration Engineering

# A part of this paper was presented at the KSNVE 2024 Annual Autumn Conference

Abstract

This study investigates the correlation between the rotational orbit of a gear shaft and gear whine noise based on gear specifications in electric vehicles. Four different gear specifications with nearly identical center distances and gear ratios were designed and manufactured using the Run Many Cases (RMC) program. Under controlled test cell conditions, shaft rotational orbits were measured and compared. Gear whine noise measurements were conducted in the same electric vehicle. Each gear specification exhibited unique rotational orbit characteristics. In particular, the gear set with a near-circular square shaft orbit exhibited superior noise performance, resulting in approximately 15 dBA reduction in gear whine noise compared to that of a gear set with a triangular orbit. The observed improvement in gear noise is possibly a consequence of reduced gear slippage during power transmission. This reduction is attributed to the combined effects of a smaller module and an increased number of teeth, which, in turn, affect the tooth contact angle. Developing an analytical method to predict the rotational behavior patterns of shafts based on gear specifications would enable forecasting the noise stability associated with gear specifications during the development of high-speed motor reducers.

Keywords:

Electric Vehicles, Gear Specifications, Gear Noise, Shaft Rotational Orbit키워드:

전기차, 기어제원, 기어소음, 축회전궤적1. 서 론

전기 자동차의 구동시스템에서 발생하는 구동계 작동에 의한 소음은 승차감 저하의 주요 원인이 된다. 대표적인 소음으로는 모터 자체의 작동과정에서 발생하는 모터소음과 모터 제어를 위한 스위칭 소음, 회전축의 불균형이나 진동으로 인해 발생하는 부밍, 럼블성 소음, 그리고 감속기 내의 기어 맞물림 과정에서 발생하는 기어 소음 등으로 구분할 수 있다. 특히 모터 주회전축의 편심은 회전자와 고정자 사이의 에어갭(airgap)의 변화를 유발하며 모터성능과 소음에 영향을 미친다. 또한 주축에 고정된 기어의 치접촉 변화를 유발하여 기어 소음을 증가시키기도 한다.

일반적인 감속기 기어 소음 개선에 대한 연구 방법은 기어에 대한 진동 및 전달 오차 해석 모델을 구성하고 해석과 시험결과의 상관성을 검증하여 기어 치형 변경 등을 통한 기어 치 접촉 하중 개선과 케이스 보강을 통한 진동 저감을 통하여 개선하는 연구가 대표적이다(1). 또한 기어를 축에 압입하여 조립하는 과정에서 기어의 치끝 형상이나 OBD(over ball diameter)가 변할 수 있고, 이러한 변화가 치 접촉 불량을 유발하여 기어 소음을 예상치 못하게 악화시킨다. 따라서 조립과정에서 발생할 수 있는 변화를 예측하고 이를 고려한 치형 수정을 해야 한다는 연구 등이 있다(2). 전기자동차에서 분리형 모터 감속기를 결합할 때 이용하는 스플라인(spline) 조립에서 스플라인 제작 품질과 축 불균형에 의한 충격성 소음에 대한 연구가 진행되기도 하였다. 최근에는 베어링과 편심 슬리브를 제작하여 양산중인 일체형 모터 감속기의 모터 축에 정적(static) 편심과 동적(dynamic) 편심을 구현하여 축의 반경 및 축 방향 거동을 측정하고 편심에 따른 기어 진동 수준의 변화, 자속밀도에 의한 전자기력과 역기전력 변화 등의 상관성을 연구한 사례도 있다(3~5).

이 연구에서는 일체형 모터 감속기에서 기어 제원 변경 등에 따른 축 회전 궤적의 변화와 기어 소음과의 상관성을 살펴보고 기어 소음을 최소화할 수 있는 영향 인자 등을 제안한 것을 기술하였다.

2. 본 론

2.1 일체형 모터 감속기

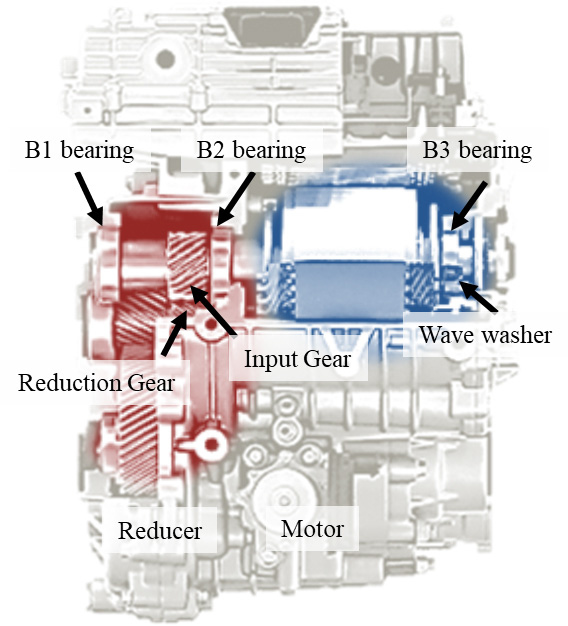

Fig. 1은 이 연구에서 사용한 일체형 모터 감속기의 섹션뷰를 보인 것으로 회전하는 모터에 인풋기어(input gear)가 조립되어 동력을 전달한다(4).

2.2 RMC와 LDP을 통한 기어 설계

기어 제원에 따른 축 거동의 상관관계를 확인하기 위하여 오하이오 주립대(Ohio state university) 기어랩(gearlab)에서 개발한 외접기어 RMC(run many cases)와 외접기어 LDP(load distribution program)를 이용하여 기존 제원인 D 기어 제원과 동일한 축간 거리와 유사한 기어비를 가진 A, B, C 3가지의 새로운 기어 제원을 설계하였다. 외접기어 RMC는 기어 설계 항목 등의 구성에서 설계자에게 주어진 제약 범위내에서 모든 경우의 수에 대한 분석을 하여 설계자가 원하는 기어 제원을 찾을 수 있는 외접기어 제원 선정 프로그램이다. 국내는 2013년에 유성기어시스템의 RMC가 개발되기도 하였다(6). 외접기어 LDP는 기어 제원에 따라 치면에 걸리는 하중분포와 전달오차 등을 계산하여 제원별 성능을 살펴볼 수 있는 프로그램이다. 최근에는 베벨기어 LDP를 개발하고 이를 이용하여 베벨기어 소음을 개발한 연구 사례도 있다(7).

A 기어 제원은 잇수를 D 기어 제원과 동일하게 유지하며 헬릭스 앵글(Helix angle)을 34°에서 40°로 증대하여 헬릭스 앵글의 영향성을 보려한 것이고 B 기어 제원은 잇수를 19/43에서 모듈을 2.402에서 1.419로 축소하고 잇수를 35/79로 증대하고 헬릭스 앵글을 26°로 하여 추력을 축소하고 헬릭스 앵글과 모듈의 영향성을 살펴본 것이다. 또한 C 기어는 모듈을 1.377로 축소하고 잇수를 33/74로 증대하고 헬릭스 앵글을 35°로 하여 모듈 축소의 영향성을 살펴보는 컨셉으로 설계하였다. 선정된 모든 제원은 RMC를 통하여 구성한 수만가지 제원 중 선정한 것으로 실제 제작이 가능하고 현재 양산되는 모터 감속기에 조립이 가능하고 기어비가 유사하여 차량의 제어적인 조치를 취하지 않아도 주행이 가능하며 내구 성능을 만족하고, 전달오차가 상대적으로 우세한 제원을 선정한 것이다.

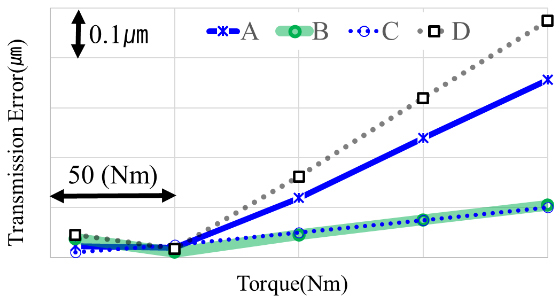

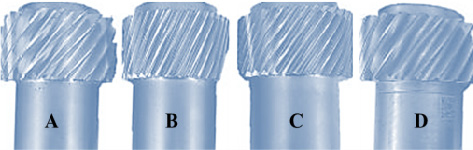

Table 1은 최종적으로 선정된 A, B, C, D 4개의 기어 제원을 표기한 것이고 Fig. 2는 선정한 A, B, C, D 4개의 기어 제원에 대하여 토크에 따른 전달오차 값을 비교한 것이다. D 기어 대비 A, B, C 기어의 전달오차가 상대적으로 우세한 것을 확인할 수 있다. Fig. 3은 실물로 제작된 인풋기어를 보인 것이다.

2.3 기어 제원에 따른 축 거동 평가

새로 설계하여 제작한 A, B, C 기어와 기존 기어인 D 기어를 현재 양산중인 일체형 모터 감속기에 조립하여 각 기어 제원에 따른 축의 회전 방향과 축 방향 거동에 의한 궤적 평가와 차량에서의 주행 소음 평가를 실시하여 축 거동 궤적 형상과 기어 소음과의 상관관계를 확인하였다.

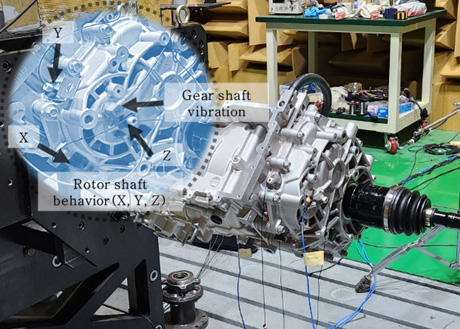

Fig. 4는 일체형 모터 감속기에서 기어가 장착된 로터의 축거동을 측정하기 위하여 X, Y, Z 방향별로 갭센서를 설치한 것을 보인 것이다. 축의 반경방향(X, Y)로 각각 90° 간격을 두고 갭 센서 2개를 설치하여 인풋기어가 장착된 로터 축의 회전 방향 거동을 측정하였고, 축방향 거동(Z)을 확인할 수 있도록 축 지지부에 갭 센서를 설치하였다. 무부하 조건에서 모터 감속기의 인풋축을 1000 r/min 간격의 정속 조건과 500 r/min에서 5000 r/min까지 가속과 감속 조건으로 운전하여 데이터를 계측하였다. 갭센서가 측정하는 위치의 진원도 형상 차이에 의해 데이터가 왜곡될 수 있으므로 축회전 1차 궤적만을 분석하기 위해, 정속 조건에서 로우 패스 필터(low pass filter, 100 Hz 이하)를 적용하여 축 자체의 1차 회전 궤적만을 축출하였다.

일반적으로 고전압을 이용하는 모터 감속기 시스템은 고전압의 전기 노이즈가 갭 센서에서 계측된 데이터의 왜곡을 유발할 수 있으므로 이를 방지하기 위해 전기 절연이 가능한 플라스틱 케이지를 개발하여 갭 센서를 보호하였다(4). 측정에 사용한 갭 센서는 AEC PU-03A 모델로 직경은 3 mm이고 감도는 5 mV/μm로 측정 범위는 1 mm 이하, 분해능은 0.8 μm 이하의 성능을 가진 제품을 이용하였다.

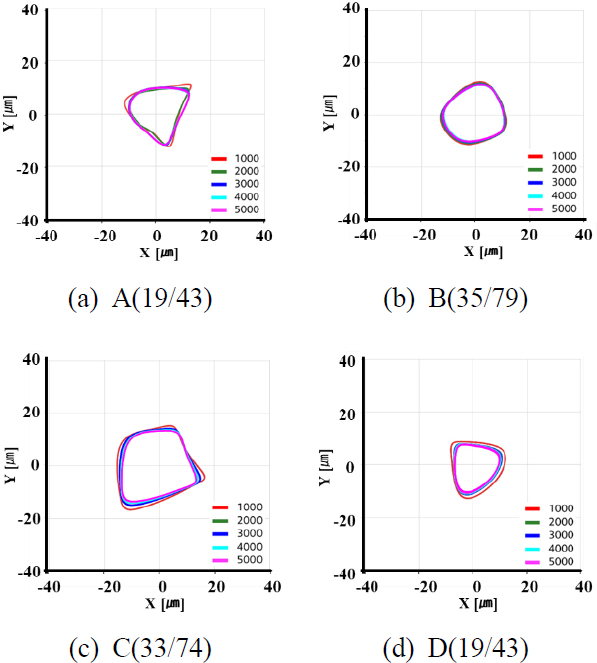

2.4 정속 운전 조건에서의 축 거동

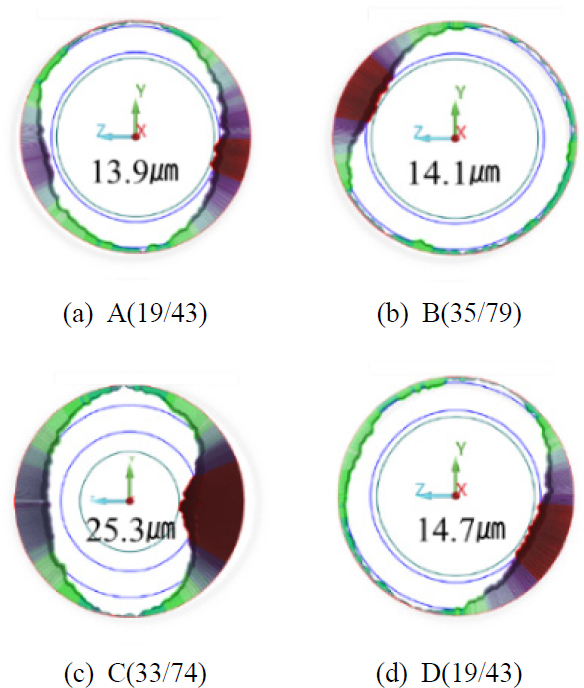

Fig. 5는 1000 r/min에서 5000 r/min까지 1000 r/min 간격의 정속 운전 조건에서 기어 제원별 축의 반경방향(X, Y) 회전 궤적(orbit)을 보인 것이다. 인풋기어 잇수가 19개인 A와 D 기어 제원의 경우, 삼각형 형상의 거동을 보이고, 인풋기어 잇수가 35개인 B와 33개인 C 기어는 원형에 가까운 사각형 형상의 거동이 관찰되었다. 각 사양별 거동 직경의 크기는 약 25 μm ~ 35 μm 수준으로 축을 지지하는 볼베어링의 허용 공차 내에서 발생할 수 있는 크기인 것으로 판단된다. 회전수 변화가 있어도 회전 궤적의 크기는 큰 차이를 나타내지 않고 있으나 제원에 따른 회전궤적 형상의 차이가 나타나는 것을 확인할 수 있다.

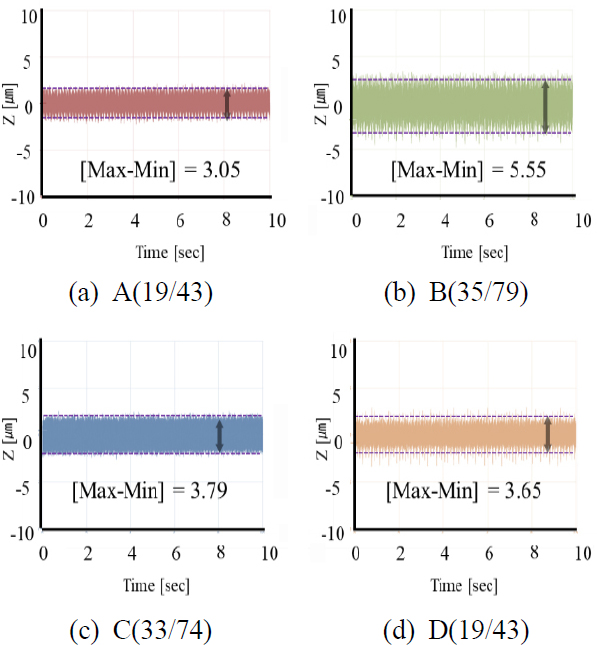

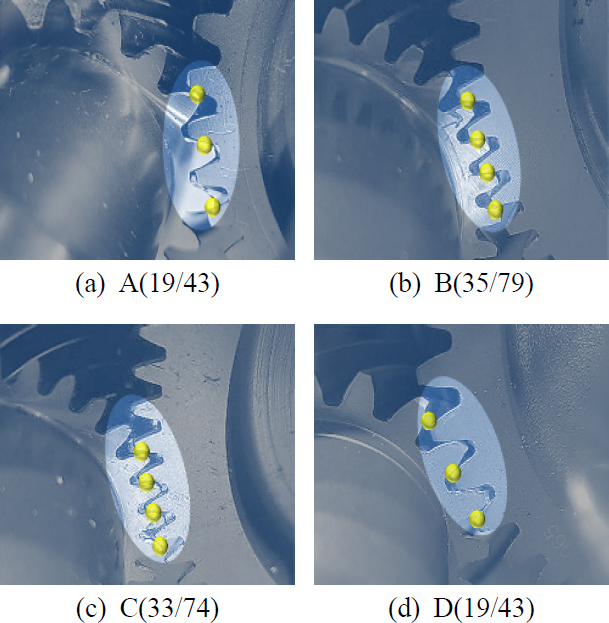

Fig. 6은 각 제원별 정속 운전조건에서 축방향(Z) 변위를 나타낸 것으로 변위의 최대값과 최소값 차이 거동량은 약 3.05 μm에서 최대 5.55 μm 수준이다. 이는 기어가 회전하여 동력을 전달할 때 기어의 헬릭스 앵글에 의한 축 방향 추력이 발생하며 제조와 조립 공차 등에 의한 허용범위 내의 값이 관측되는 것으로 무부하 조건이기 때문에 그 크기가 크지 않음을 알 수 있다. Fig. 7은 이 연구에 이용된 기어의 물림 치 접촉을 나타낸 것이다. 잇수가 19개인 A와 D 기어는 3개의 접촉이 동시에 이루어지고 있으며, 잇수가 35개인 B 기어와 33개인 C 기어는 4개의 치 접촉이 동시에 이루어지는 것을 확인할 수 있다. Table 2는 기어의 치 개수에 따른 동시에 접촉하는 치 개수와 각도에 대한 관계를 표기한 것으로 B, C 기어가 A, D 기어 대비 상대적으로 작은 각을 이루면서 동력을 전달한다는 것을 알 수 있다. 즉 기어가 회전하면서 동력을 전달할 때, 모듈이 작고 하중이 걸리는 각도가 상대적으로 작아지면 이로 인하여 기어 물림에 있어서 미끄러짐이 상대적으로 작아지게 되어 축의 거동이 삼각형이 아닌 원형에 가까운 형태를 유지하면서 회전하는 것으로 판단된다.

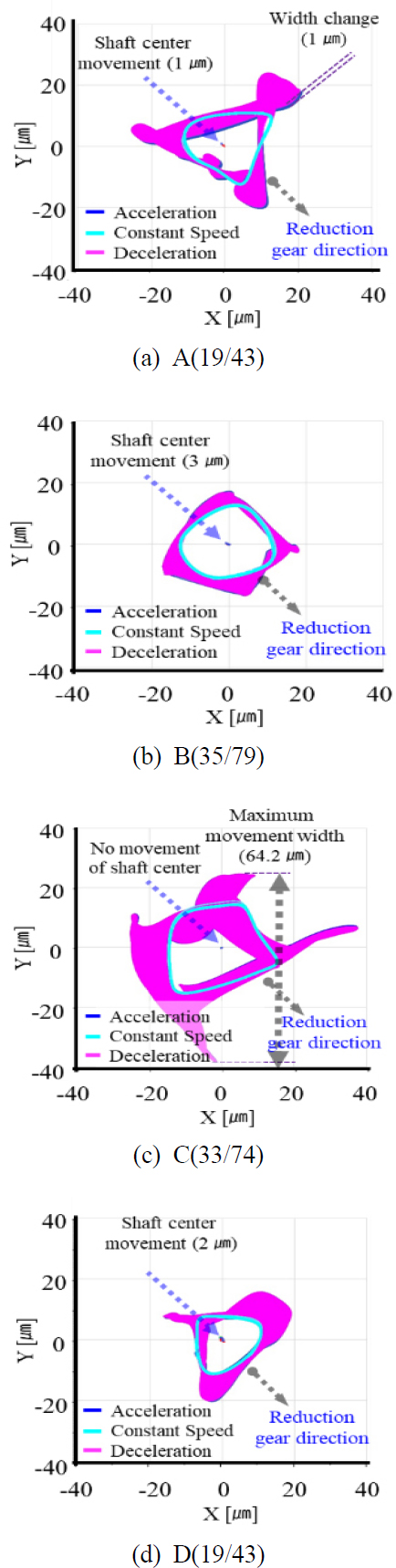

2.5 가속과 감속 운전 조건에서의 축 거동

Fig. 8은 500 r/min ~ 5000 r/min까지 가속과 감속 조건에서 회전속도가 연속적으로 변동될 때 기어 제원별 회전방향(X, Y)의 궤적을 120초간 측정한 것을 도시한 것이다. 각각의 기어 제원에 따라 모양이 다른 궤적 형상을 나타내는 것을 확인할 수 있다. 동일 기어에서는 가속 및 감속 조건에서 궤적 모양과 폭의 산포가 1 μm 수준으로 거의 유사하다. 특히, 가속시 인풋기어의 축 회전 중심이 리덕션기어 방향에서 멀어지는 방향으로 이동하다가 감속시 다시 원점으로 이동하는 것을 확인할 수 있다. 이는 기어의 헬릭스 앵글에 의해 치면에 걸리는 하중에 의한 힘의 방향 전환에 따른 현상으로 판단된다. 그러나 무부하 조건이므로 그 차이는 3 μm 이내 수준으로 매우 작다.

Fig. 8의 가속과 감속조건에서의 축 회전 궤적은 Fig. 5의 정속 조건 축 회전 궤적과 다른 형상을 나타낸다. 가속과 감속으로 연속적인 운전 조건에서 지속적인 회전수 변화가 발생하여 주파수 범위가 넓게 변하는데 고정된 로우 패스 필터를 사용하면 회전수 상승에 따라 회전 1차 성분 이외의 성분이 포함되고 Fig. 9에 도시된 바와 같이 축 회전 거동 측정부의 진원도 형상이 갭센서를 이용하여 측정할 때, 그대로 표현되기 때문인 것으로 판단된다.

Fig. 8의 C 기어 제원의 축 회전 거동 폭이 64.2 μm 수준으로 다른 제원들에 비하여 상대적으로 더 크며 모양이 특이한 것은 500 r/min ~ 5000 r/min까지 가속과 감속 연속 운전 조건 특성과 Fig. 9와 같이 갭센서가 측정하는 부분의 진원도 형상과 변화가 C 기어가 25.3 μm로 가장 크기 때문인 것으로 판단된다.

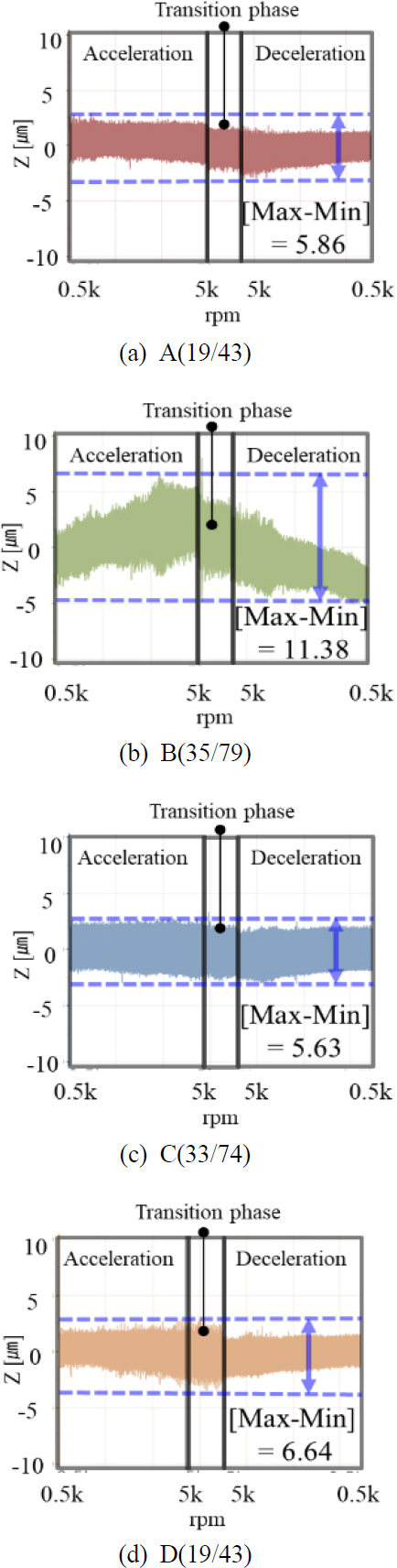

Fig. 10은 각 기어 제원별로 가속과 감속 운전조건에서 축방향(Z) 거동을 나타낸 것이다. 축방향 거동 변화 역시 Fig. 6의 정속 조건 변위에 비해 상대적으로 증가되어 크게 나타난다. 변위의 최대 최소값의 차이로 확인한 축방향 거동량은 최소값이 약 5.63 μm 수준이며, 최대값이 11.38 μm 수준이다. 하중을 받는 경우에는 이 값이 더 커질 것으로 예상된다.

2.6 기어 소음과 축 거동

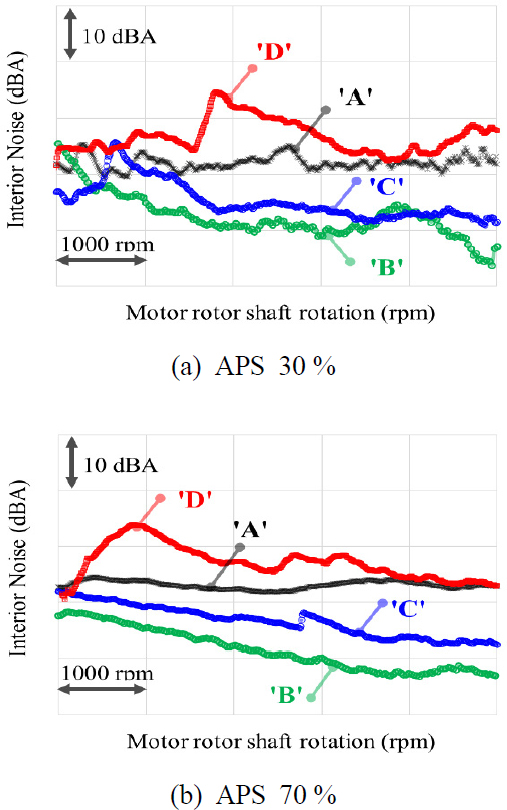

Fig. 11은 현재 양산 중인 ‘G’ 전기차량의 가속시 30 %, 70 % 하중 조건에서 이 연구에서 사용한 각각의 기어 제원별 실내 소음 수준을 비교한 결과이다. 동일한 차량으로 평가하여 전달계 영향성은 없으며 감속기의 기어 제원만 차이가 나는 것이다. 기존의 D 기어 제원 대비 RMC와 LDP를 이용하여 새로 설계한 A, B, C 기어 제원의 기어 소음이 우세하며, B, C 사양 기어 제원은 전구간에서 약 15 dBA 이상 저감된 것을 확인할 수 있다. Fig. 11의 차량의 실내 소음 평가 결과와 Fig. 5와 Fig. 8의 대상에서의 축 거동과의 상관성을 살펴본 바, 축 거동이 원형에 가까운 사각 형상의 회전 거동을 나타내는 B, C 기어 제원이 삼각형 형상에 가까운 A, D 기어 제원 대비 우세한 소음 성능을 가지는 것을 확인할 수 있다.

3. 결 론

일체형 모터 감속기의 기어 제원에 따른 회전축 거동과 차량 실내에서의 기어 소음 상관성 평가를 통하여 다음과 같은 결론을 얻었다.

(1) 기어 제원에 따라서 기어축의 동적 회전 궤적 형상이 변화한다. 이는 회전속도와 무관한 기어 제원에 따른 특성으로 판단된다.

(2) 가속과 감속 운전 시 회전속도 증가에 따라 가속 시 회전중심이 멀어졌다가 감속 시 기존 중심 위치로 돌아오는 경향이 있다. 무부하 조건에서 그 거동의 폭은 약 3 μm 수준으로 크지 않다.

(3) 기어 제원에 따른 축 회전 거동 형상과 기어 소음과의 상관성 비교 시, 원형에 가까운 사각 형상의 거동을 보이는 경우가 삼각형 형상의 거동을 보이는 경우 보다 소음 성능이 약 15 dBA 이상 우세함을 확인하였다. 이는 작은 모듈과 잇수 증대에 따른 치 접촉각이 이루는 힘의 전달 과정에서 기어 미끄러짐이 작아지는 효과에 따른 것으로 판단된다.

(4) 향후 모터 감속기 개발 시, 기어 제원에 따라 발생할 수 있는 축 회전 거동 형상 특성을 예측할 수 있는 해석 기법을 개발하면 기어 제원에 따른 기어 소음 안정성에 대한 예측이 가능할 것으로 판단된다.

References

-

Kim, K. N., Lee, H. C., Sun, C. W. and Lee, S. U., 2015, Noise Source Identification of the Design Elements of the Driving Gear for the Urban Railway, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 25, No. 7, pp. 470~480.

[https://doi.org/10.5050/KSNVE.2015.25.7.470]

-

Joshi, Y. V., 2018, Gear Interference-fit Joint Considerations and Design for the Resultant Tooth Distortion, SAE International, SAE Technical Paper 2018-01-1293, PA, United States.

[https://doi.org/10.4271/2018-01-1293]

-

Lee, H. K., Kim, M. S., Mun, H. S., Park, J. D. and Lee, J. H., 2022, A Study on the Improvement of Impact Noise caused by the EV Spline Quality and Axial Imbalance, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 32, No. 4, pp. 368~374.

[https://doi.org/10.5050/KSNVE.2022.32.4.368]

-

Lee, H. K., Kim, M. S., Lee, J. H., Lee, M. U., Lee, T. H. and Lim, S. S., 2024, An Investigation on the Correlation between Integrated Electric Motor Reducer Shaft Movement and Gear Vibration, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 34, No. 6, pp. 636~642.

[https://doi.org/10.5050/KSNVE.2024.34.6.636]

- Lee, H. K. and Kim, M. S., 2024, An Experimental Investigation of the Correlation between Shaft Static and Dynamic Eccentricity, Counter Electromotive Force, Magnetic Flux Density, and Gear Noise in Motor Reducer Systems, The 37th International Electric Vehicle Symposium & Exhibition(EVS 37), Seoul, Korea.

-

Lee, H. K., Kim, M. S., Suh, H. S., Kim, J. H., Kahraman, A. et al., 2013, Research for the Development of a pRMC Program for the Planetary Gear Noise, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 23, No. 7, pp. 669~674.

[https://doi.org/10.5050/KSNVE.2013.23.7.669]

- Lee, H. K., Jung, J. H., Kim, M. S., Lee, J. H., Lee, M. U. and Talbot, D., 2024, A Study on the Development and Application of a Load Distribution Program for the Design and Analysis of Low-noise Bevel Gears, Proceeding of the KSNVE Annual Autumn Conference, p. 154.