드럼형 세탁기의 탈수소음 저감에 관한 실험적 연구

ⓒ The Korean Society for Noise and Vibration Engineering

초록

Generally, a washing machine has processes such as washing, rinsing, and dewatering. In the washing and rinsing processes, the noise level is low because the motor of the washing machine rotates at a relatively low RPM, while the motor rotates at a high RPM at the dehydration process, such that a loud noise is generated. The dehydration noise can be classified into structure-borne noise related to the structural vibration of the washing machine and air-borne noise, which is radiated directly to the outside of the washing machine. In this study, the structure-borne and air-borne noises are investigated by various experimental methods, and practical improvements for dehydration noise reduction are suggested.

Keywords:

Drum Type Washing Machine, Dehydration Noise, Structure-borne Noise, Air-borne Noise, Cavity Noise키워드:

드럼형 세탁기, 탈수 소음, 구조기인 소음, 공기기인 소음, 공명음1. 서론

세탁기는 모터의 회전하는 축의 방향에 따라 지면과 수평인 드럼형(drum type) 세탁기와 수직인 펄세이터(pulsator type) 세탁기로 구분된다. 드럼형 세탁기는 펄세이터 세탁기 대비 세탁 시 물의 사용이 적고, 세탁물의 마모가 적은 것이 장점이다. 반면 단점은 가격이 비싸고 무거우며, 특히 탈수 시 소음과 진동이 매우 심한 것이 특징이다(1).

탈수 과정은 세탁이나 헹굼과정보다 모터의 회전속도가 매우 빠르고, 모터 축에 작용하는 부하조건이 상대적으로 크기 때문에 소음과 진동이 크게 유발되며, 부하조건에 따라 소음의 주파수 특성 및 레벨이 변하게 된다(2).

Kim(3)은 위상 기준 스펙트럼(phase reference spectrum)을 이용하여 탈수 시 구동부에서 발생하는 가진력을 규명하고, 이를 토대로 방사소음을 예측한 결과 실제 실험값과 유사한 결과를 얻을 수 있었다.

Kim(4)은 Kim(3)의 연구에 기반하여 탈수 소음의 전달경로와 각각의 기여도 분석을 수행하여 설계 가이드를 제시하고자 하였다.

한편, Kim(5)은 드럼, 터브, 모터, 캐비닛을 주소음원으로 가정하여 다차원 스펙트럼 해석법(multi-dimensional spectral analysis)을 적용함으로써 각각의 소음원에 대한 기여량을 정량적으로 분석하였다. 그 결과 소음원의 기여 순위는 터브, 모터, 캐비닛, 드럼의 순으로 나타남을 확인하였다.

드럼형 세탁기의 탈수소음에 관한 지금까지의 연구는 원인규명 및 전달경로해석에 대해서 실시되었으나 실질적인 소음 저감 대책에 대한 연구가 부족하였다. 따라서 이 연구에서는 드럼형 세탁기의 탈수 시 주요 가진원을 규명하기 위하여 관심 주파수 성분에 대해 다양한 실험기법을 통해 구조기인 소음과 공기기인 소음을 구별하고, 소음의 발생 원인을 규명함과 동시에 실질적인 개선안을 제시하였다.

2. 실험 장치 및 방법

2.1 실험 조건 및 장치의 구성

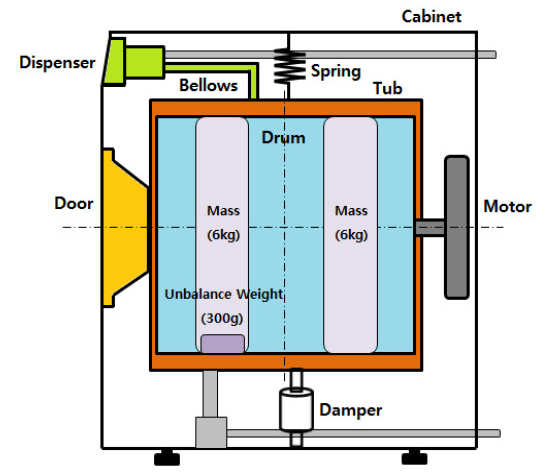

탈수 소음은 드럼 내부의 부하 조건에 따라 소음의 주파수 특성 및 레벨이 변하기 때문에 이 연구에서는 데이터의 일관성을 유지하기 위해 부하조건을 항상 일정하게 유지하였다. 즉, 드럼 내부에 세탁물을 대신할 약 12 kg의 고무 질량을 원주상으로 균등하게 분포시켰다. 또한 실제 탈수 시에는 세탁물이 균일하게 분포되지 않기 때문에 이로 인해 불평형력이 발생되는데 이를 고려하여 특정지점에 집중질량 300 g을 위치시켜 실험을 진행하였다. 드럼형 세탁기의 부품 구성을 Fig. 1에 간략히 나타내었다.

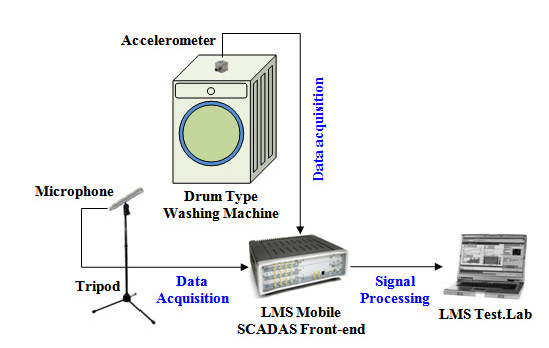

소음의 측정 위치는 세탁기 전방 1 m(높이 1 m) 지점에서 진행됐으며, 계측 및 데이터의 처리 과정을 Fig. 2와 같이 구성하였다. 단, 가속도 센서의 경우 실험의 종류에 따라 측정위치를 달리하였다.

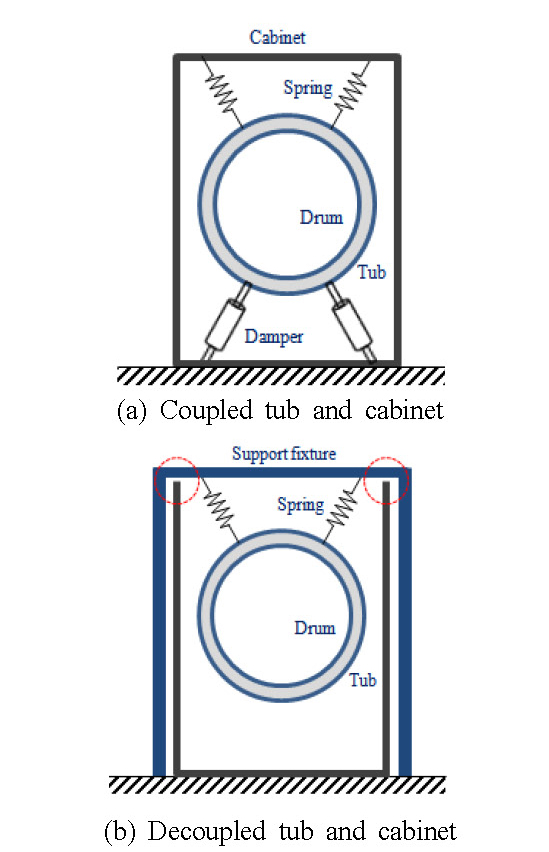

2.2 비연성 실험(Decoupling Test) 방법

드럼형 세탁기의 탈수 시 주요 가진원은 드럼 내부의 세탁물 불평형 질량에 의한 모터의 회전력에서 기인한다. 드럼에서 발생한 회전력은 터브로 전달되고, 터브에서는 스프링과 댐퍼를 통해 세탁기 외부의 철재 캐비닛으로 전달되어 최종 소음으로 방사되게 된다. 스프링과 댐퍼는 캐비닛으로 전달되는 가진력을 최소화시키기 위해 존재하지만 진동의 전달을 완전히 차단할 수 없기 때문에 구조진동에 의한 소음의 전달경로가 된다. 반면 공기 기인 소음의 경우 세탁기에서 발생한 소음이 직접 외부로 방사되게 된다. 따라서 구조진동에 의한 소음과 공기 기인 소음을 구별하기 위해 Fig. 3과 같이 스프링과 댐퍼를 캐비닛과 이격시키는 방안을 고안하였다. 즉, 스프링을 캐비닛과 분리시키기 위해 별도의 지지대를 제작하여 지지대에 스프링을 연결하였으며, 댐퍼는 완전히 제거한 상태에서 탈수행정을 작동하여 소음을 측정하였다. 단, 이 경우 스프링 지지대의 구조 특성상 세탁기 상부의 판넬은 열려있는 상태가 된다.

3. 탈수소음 원인 분석

3.1 초기 소음 특성

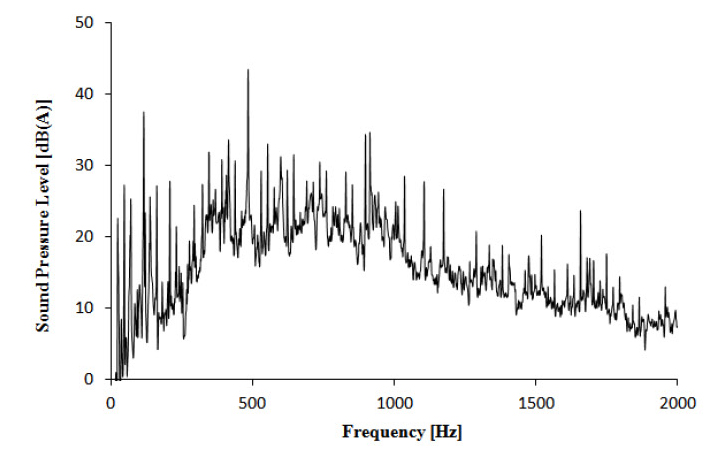

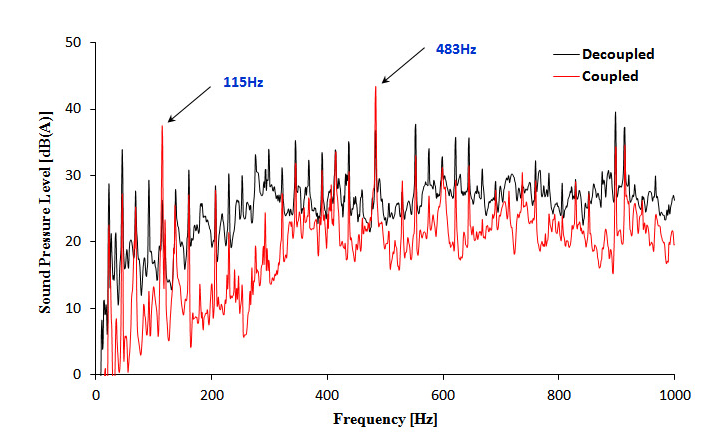

이 연구에서 사용한 세탁기의 탈수 소음을 Fig. 4에 나타내었다. 1380 r/min으로 회전하는 모터의 23 Hz 하모닉 성분이 주를 이루고 있으며, 특히 회전 5차와 21차 성분인 115 483 Hz가 두드러지게 높게 나타남을 알 수 있다. 순수 하모닉 성분의 경우 차수가 높아질수록 레벨이 낮아지는 경향이 있으나 5차와 21차의 경우 1차 성분 대비 매우 높게 나타남을 확인할 수 있는데, 이는 해당 주파수에서 공진이나 공명이 발생하고 있음을 예측할 수 있다. 따라서 전체 소음레벨(overall)을 저감하기 위해 115 483 Hz 및 500 Hz 이상의 광대역을 관심주파수로 선정하였다.

3.2 구조기인 소음과 공기기인 소음의 분리

구조기인 소음과 공기기인 소음의 구분을 위해 Fig. 3과 같이 스프링과 댐퍼를 캐비닛과 이격시키는 비연성 실험을 진행하였다. 스프링 지지대의 구조 특성상 세탁기 상부의 판넬은 열려있는 상태가 된다. 상부의 판넬이 열려있는 상태이기 때문에 닫혀있는 상태보다 소음레벨이 높아야 하지만 Fig. 5에서 보는 바와 같이 115 Hz와 483 Hz는 오히려 상부 판넬이 닫혀있는 경우(터브가 스프링과 댐퍼로 캐비닛에 연결되어있는 상태)에 각각 11.2, 4.9 dB(A) 높게 나타남을 알 수 있다. 이는 115 Hz와 483의 소음은 구조진동에 기인하여 캐비닛을 통해 방사되는 것을 의미한다.

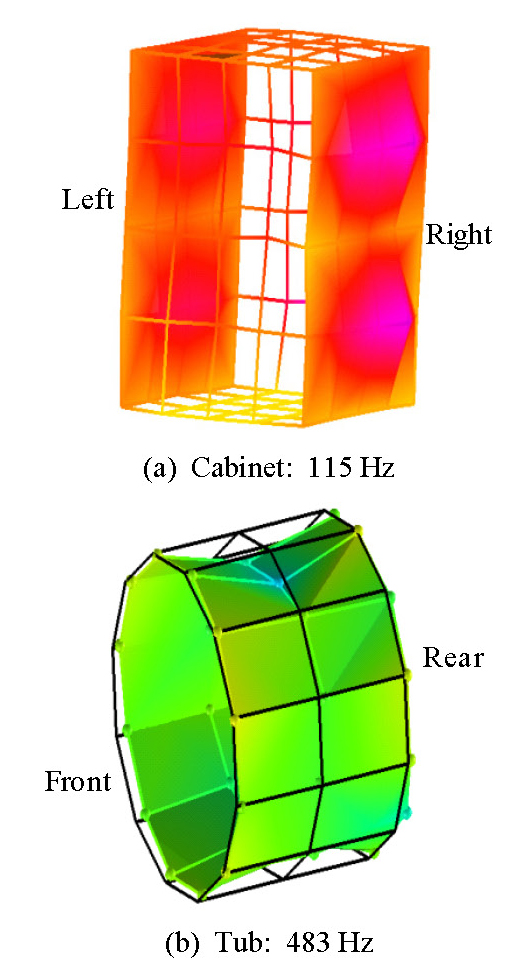

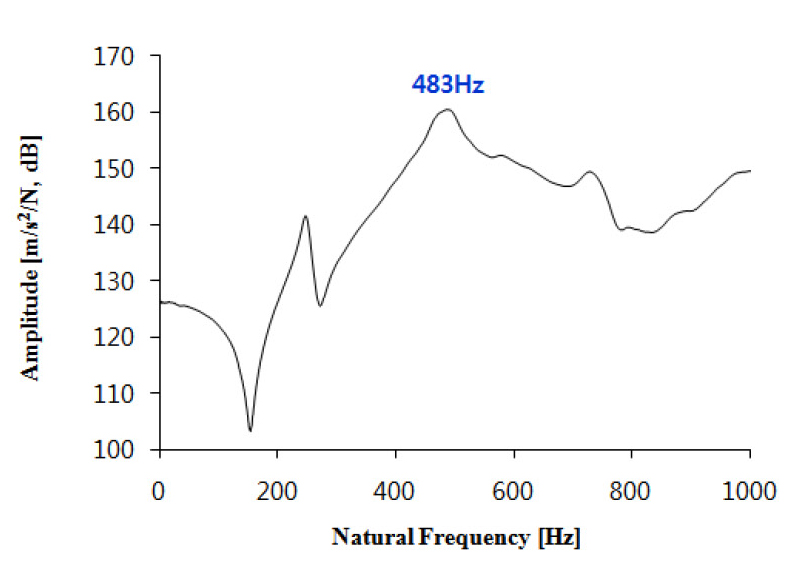

3.3 ODS 및 모달실험

탈수 시 115,483 Hz의 거동 형상을 파악하고 취약부 위치를 찾기 위해 ODS 실험을 진행하였으며, 측정 위치는 캐비닛 6면과 터브의 원통면으로 한정하였다. 캐비닛의 경우 3축 가속도계를 이용하여 총 98개 포인트를 측정하였으며, 터브는 총 36개 포인트를 측정하였다. 각 측정에서 얻어진 주파수 응답 특성으로부터 115 Hz와 483 Hz에 대한 모드 형상을Fig. 6에 나타내었다. 115 Hz는 캐비닛의 거동이 지배적으로 나타났으며 캐비닛의 좌우측면에서 굽힘 형상이 관측되었다. 반면 483 Hz는 캐비닛보다는 터브의 거동이 지배적으로 나타났으며, 특히 터브의 중심부가 압축과 팽창을 반복하는 형태를 나타내었다. 이는 모달실험에서는 나타나지 않는데, 모달실험의 경우 임팩트 해머(impact hammer)로 터브를 직접 가진하여 얻어진 결과로서 터브 자체에 483 Hz 고유진동수가 없기 때문에 나타나지 않는 것이다. 반면 ODS의 경우 세탁기가 작동하면서 발생된 외력이 터브뿐만 아니라 터브 내부에 존재하는 공기까지 가진을 시키고, 다시 이 공기가 터브를 가진하기 때문에 나타나는 것이다.

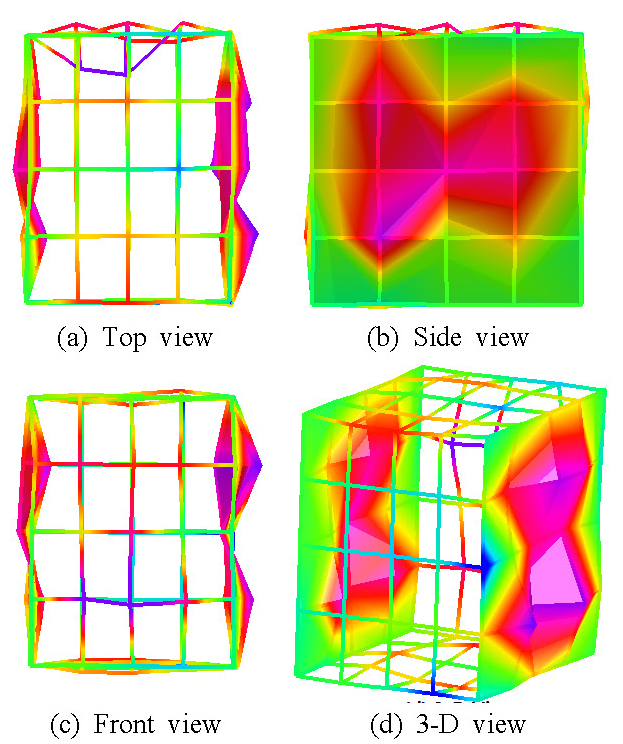

모달실험은 세탁기의 공진 특성을 확인하기 위해 캐비닛과 터브, 드럼 3가지 부품에 대해 500 Hz까지 분석하였으며, 각 부품에 대한 주요 고유진동수를 Table 1에 요약 정리하였다. 탈수 시 관심 주파수로 선정한 115 Hz 소음은 캐비닛의 고유진동수와 일치하는 것을 확인했으며, 483 Hz의 고유진동수는 존재하지 않았다. 115 Hz의 모드 형상은 Fig. 7에 나타낸 바와 같이 캐비닛의 좌우 측면과 후면이 굽힘 형상을 나타내었다. 즉, 115 Hz 소음은 모터의 회전 5차 성분과 캐비닛의 고유진동수가 만나 공진현상에 의해 발생되는 것을 알 수 있다. 따라서 불평형 질량과 모터의 회전 5차 성분을 줄일 수 없을 경우엔 캐비닛의 진동개선이 반드시 필요하게 된다.

3.4 483 Hz 원인 분석

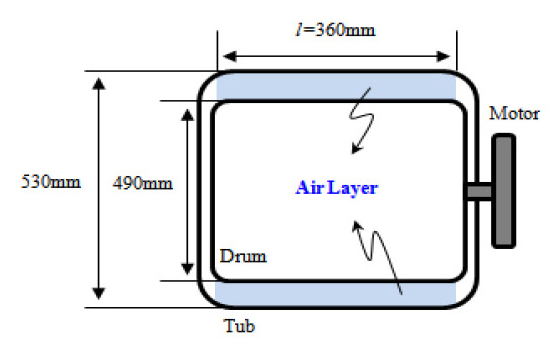

세탁 시 물을 저장하는 터브와 세탁물이 회전하는 드럼 사이에는 Fig. 8과 같이 약 0.02 m 두께의 공기층이 형성되어 있다. 이 공기층은 원주방향과 길이방향으로 형성되어 있으며, 드럼이 회전하면서 공기층의 공기를 가진하여 공명음(cavity noise)이 생성된다.

이 때 발생된 공명음의 주파수는 공기층의 원주방향과 길이방향으로 나눌 수 있으며, 각각 식 (1)과 (2)로부터 계산할 수 있다.

| (1) |

| (2) |

여기서 f1, f2는 각각 공기층의 원주방향과 길이방향의 공명음 주파수를 의미하며, n은 정수, c는 공기 중에서 음파의 전파속도, L은 공기층의 평균 원주길이, l은 공기층의 길이를 의미한다.

한편 공기 중에서 음파의 전파속도를 나타내는 c는 식 (3)과 같이 온도의 함수로서 정의된다.

| (3) |

식 (3)에서 T는 온도를 의미하며, 탈수행정 직후 온도를 측정한 결과 28 ˚C를 나타내었다. 실제 터브와 드럼 사이 공기층의 공명모드 해석 시 해당 온도를 적용하였다.

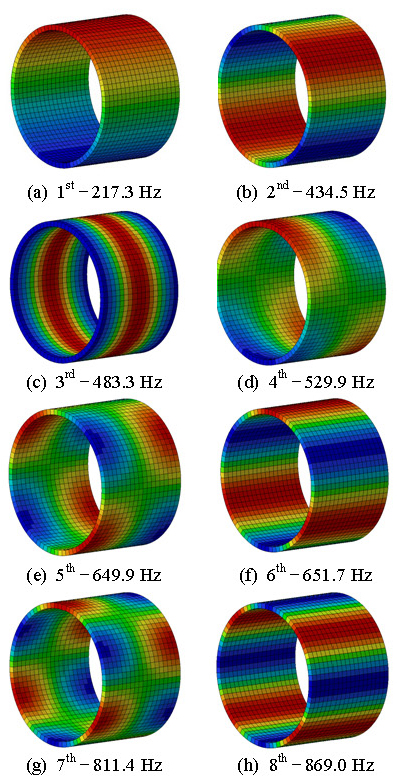

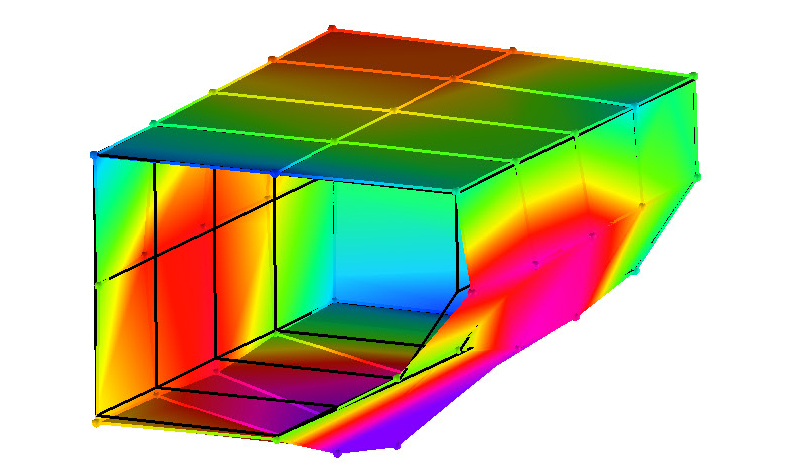

식 (1), (2), (3)에 의해 공기층의 길이방향에 대해 1차 공명음 주파수 483 Hz가 얻어진다. 이를 검증하기 위해 공기층을 모델링하여 FEM 해석한 결과를 Fig. 9에 나타내었다. 해석은 SIEMENS사의 Virtual.Lab을 사용하였으며, 메쉬(mesh)의 구성은 절점(node point) 수 총 10349개와 요소(element) 수 총 4424개로 구성하였다.

483 Hz는 3차에서 나타나며, 길이방향의 중심부(또는 터브의 중심부)에서 음압이 가장 높게 분포하고 있음을 알 수 있다.

드럼형 세탁기의 디스펜서(dispenser)는 세제를 투입할 수 있는 역할뿐만 아니라 터브에 물이 유입되는 중간경로이기도 하다. 또한 세탁 및 탈수 중 터브 내의 공기를 배출시키는 역할도 한다. 디스펜서와 터브 사이는 표면에 주름이 있는 벨로즈(bellows)로 연결되어 있으며, 이 연구에서 사용된 세탁기의 벨로즈 길이는 0.18 m였다.

터브와 드럼 사이에서 발생된 공명음이 외부로 전달되는 과정에서 소음의 증폭 여부를 판단하기 위해 벨로즈의 터브 체결위치 및 벨로즈의 길이, 디스펜서의 영향을 확인하였다.

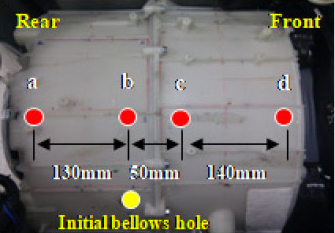

첫째, 이 연구에서 사용된 세탁기의 벨로즈와 터브 체결위치는 Fig. 10에 나타낸 바와 같이 터브의 중심부와 연결되도록 설계되어 있다. 이는 해석결과에서도 나타나지만 483 Hz의 공명음은 터브의 길이방향 중 중심부에서 가장 크게 발생하기 때문에 직관적으로 벨로즈의 체결 위치가 잘못되어 있음을 알 수 있다. 실험을 통해 이를 검증하기 위해 Fig. 10과 같이 벨로즈의 체결 위치를 4가지로 설정하였으며, 해당 위치에서 실험을 할 때 나머지 3가지 위치의 구멍은 완전히 밀폐된 상태로 진행하였다. 483 Hz 공명음은 Table 2에 나타난 바와 같이 터브의 중심부에서 가장 높고, 양 끝 단으로 갈수록 레벨이 낮아짐을 확인하였다.

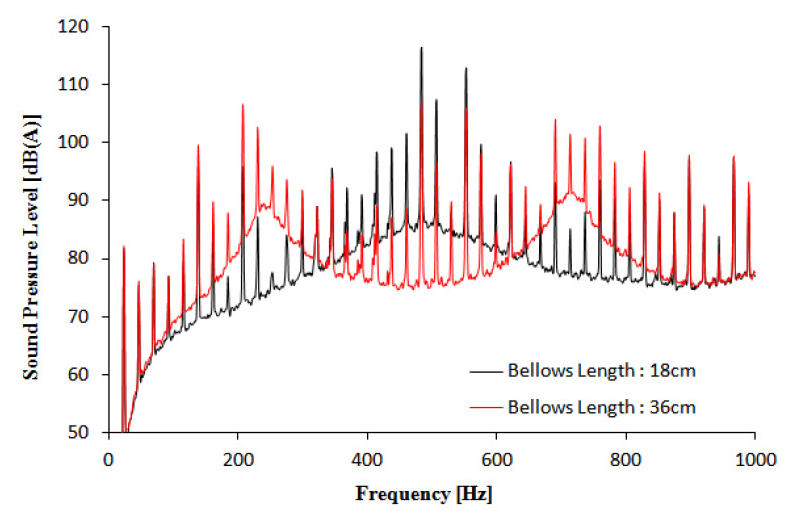

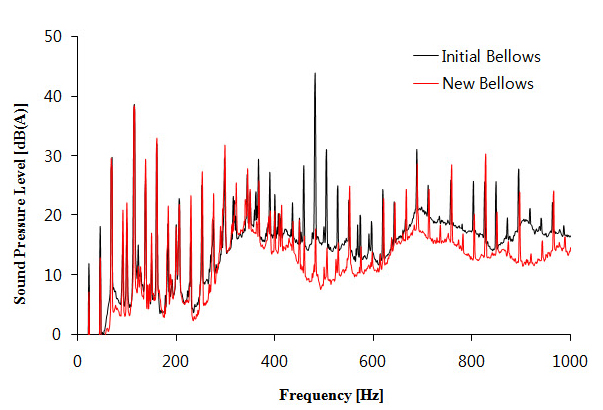

둘째, 벨로즈의 길이가 소음에 미치는 영향을 확인하기 위해 본래보다 2배 긴 것을 사용하여 소음을 측정하였다. 이 때 소음 측정 위치는 벨로즈 자체의 공명모드 확인을 위해 디스펜서가 열려있는 상태에서 디스펜서 하우징 입구에서 측정하였으며, 결과를 Fig. 11에 나타내었다. 벨로즈의 공명모드와 함께 모터의 회전 하모닉 성분들이 주를 이루고 있으며, 길이가 2배 증가함에 따라 공명모드 1차 주파수가 483 Hz에서 241 Hz로 낮아짐을 확인할 수 있다. 즉, 길이가 0.18 m인 경우에는 터브와 드럼 사이의 공명음 주파수와 벨로즈 자체의 공명주파수가 일치되어 소음이 증폭되는 것을 확인하였다.

셋째, 디스펜서의 영향을 확인하기 위해 디스펜서 하우징에 대해 모달 실험을 진행하였다. Fig. 12와 Fig. 13에 나타낸 바와 같이 하부와 좌우측면이 굽힘형상을 갖는 483 Hz의 고유진동수가 존재함을 확인하였다. 즉, 터브와 드럼 사이에서 생성된 공명음이 벨로즈를 통과하면서 1차 증폭되며, 디스펜서 하우징을 통과하면서 2차 증폭됨을 확인할 수 있다.

3.5 결과요약 및 고찰

탈수소음 개선을 위해 115, 483 Hz를 관심 주파수로 선정하였다. 115 Hz 소음은 모터의 회전 5차 성분과 캐비닛의 공진에 의한 것으로 확인되었다. 가진원으로 작용하는 모터에 의한 회전 진동을 그대로 유지시킨다면 115 Hz 소음 개선을 위해서는 캐비닛의 진동감도 개선이 필요함을 알 수 있다.

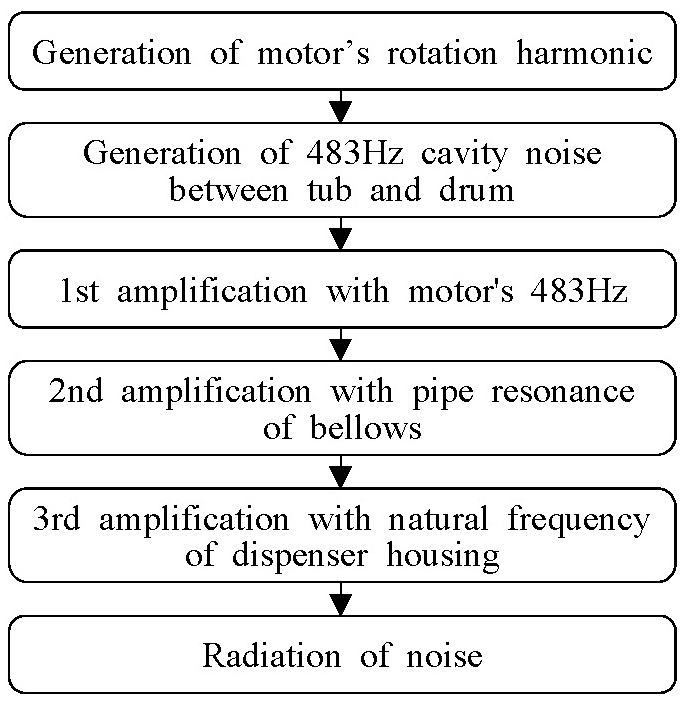

반면, 483 Hz 소음은 115 Hz 소음과 달리 발생과 증폭 과정이 좀더 복잡했으며, 외부로 방사되는 과정을 Fig. 14에 요약 정리하였다.

483 Hz 소음을 개선하기 위해서는 첫째, 벨로즈의 터브 체결위치를 변경할 수 있다. 이 연구에서 사용된 세탁기의 모델은 공명음이 가장 큰 중심부에 체결되어 있기 때문에 공명음이 가장 낮은 터브의 앞쪽 또는 뒤쪽으로 변경할 수 있다. 둘째, 벨로즈의 길이를 변경함으로써 벨로즈 자체에서 발생하는 공명음의 주파수를 바꿀 수 있다. 셋째, 디스펜서 하우징의 진동감도를 개선하거나 고유진동수를 변경함으로써 소음이 증폭되는 것을 방지할 수 있다.

4. 탈수 소음 개선

4.1 동흡진기(6)를 이용한 115 Hz 소음 개선

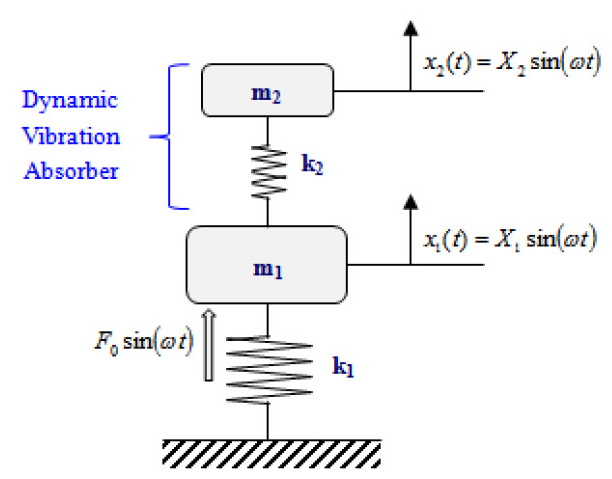

115 Hz 소음 저감을 위해서는 캐비닛의 115 Hz 진동 개선이 필요하다. 이를 위해서는 금속으로 된 캐비닛의 재료를 두껍게 하거나 비드의 형상설계를 최적화시킬 수 있을 것이다. 그러나 이 연구에서는 캐비닛의 진동 개선을 위해 동흡진기를 적용하였다. 동흡진기는 기계나 구조물 등이 특정 주파수로 진동할 때 상대적으로 크기가 작은 질량-스프링 진동계를 부착하여 진동을 줄이는 방법이다. 즉, 특정 주파수로 진동하는 진동 시스템에 이와 동일한 고유진동수를 갖는 질량-스프링 진동계를 부착함으로써 진동 시스템의 진동을 저감하는 원리이다. 기계 구조물과 동흡진기의 모델을 간략화하면 Fig. 15와 같이 나타낼 수 있다.

질량 m1과 m2에 대한 해를 조화함수로 가정하여 진동 시스템의 운동방정식에 대입하면 식 (4), (5)와 같이 변위 X1과 X2를 유도할 수 있다.

| (4) |

| (5) |

동흡진기의 적용은 실제 기계의 진폭 X1을 감소시키는 것이 목적이므로 식 (4)가 0이 되어야 한다. 따라서 식 (4)를 정리하면 기계의 가진주파수는 식 (6)과 같이 표현된다.

| (6) |

한편, 동흡진기가 적용되기 전에 기계가 공진주파수 근처에서 운전된다고 가정하면 가진주파수와 기계의 고유진동수는 같아야 하므로 식 (7)과 같이 표현된다.

| (7) |

즉, 동흡진기의 고유진동수는 기계의 고유진동수와 동일하게 설계되어야 함을 알 수 있다.

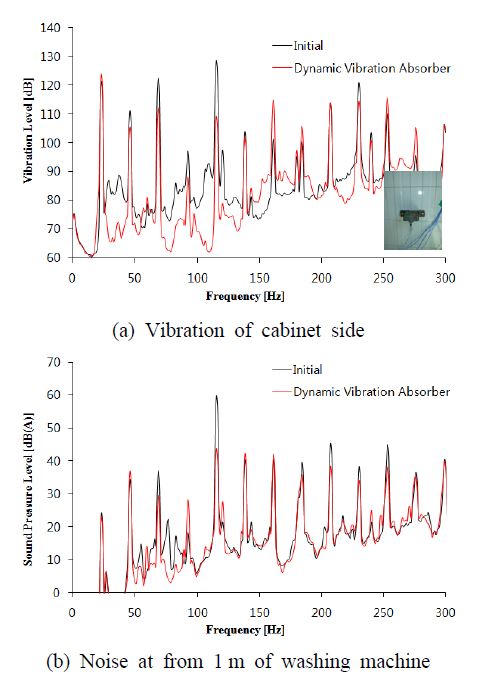

위와 같은 원리를 이용하여 캐비닛의 115 Hz 진동을 개선하기 위해 캐비닛의 좌우측 중심부에 동흡진기를 제작하여 부착하였으며, 이 때 캐비닛 측면의 진동과 세탁기 전방에서의 소음측정 결과를 Fig. 16에 나타내었다. 115 Hz 진동은 피크레벨이 약 20 dB 개선되었으며, 소음은 피크레벨 약 16 dB(A), OA(overall) 레벨 6 dB(A) 저감됨을 확인하였다.

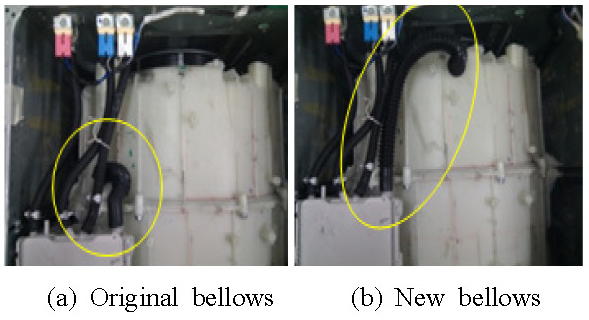

4.2 벨로즈(Bellows) 길이 및 조립위치 변경에 의한 483 Hz 소음 개선

483 Hz 소음 개선을 위해서 벨로즈의 길이 조정과 더불어 터브와의 체결 위치를 변경하였다. 길이는 기존 0.18 m에서 0.36 m로 2배 길게 하였으며, 터브와의 체결 위치는 Fig. 17과 같이 가운데에서 뒤쪽으로 이동 적용하였다. 그 결과 Fig. 18에 나타낸 것처럼 483 Hz의 소음이 피크레벨 기준 20 dB(A), OA 레벨 기준 3 dB(A) 이상 개선됨을 확인할 수 있었다.

4.3 흡음재료 변경에 의한 고주파 소음 개선

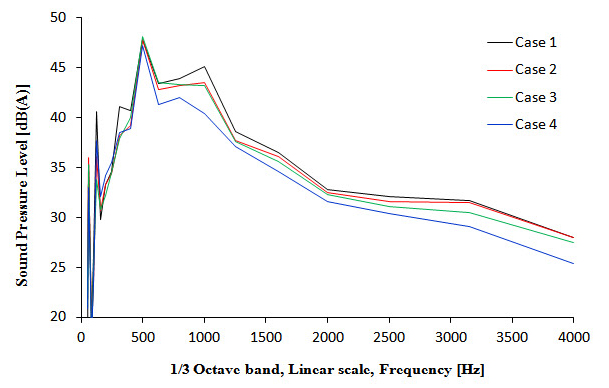

이 연구에서 사용된 드럼형 세탁기는 캐비닛의 좌우측 내부에 PET(polyethylene terephthalate) 재질의 흡음재가 적용된 상태였다. 고주파 소음의 추가 개선을 위해 흡음재료를 이중 구조 형태의 PET 재료로 변경하였고, 크기와 적용 위치는 Table 3과 같이 구성하였다. Case 1은 초기상태의 흡음재 적용 사양을 나타낸다. Fig. 19에 나타낸 바와 같이 이중 구조의 PET 재료를 사용할 경우 500 Hz ~ 4000 Hz 대역의 고주파 소음은 일반 PET 재료보다 약 1.0 dB(A) 저감되는 것을 확인할 수 있었다. 또한 동일 재료에 대해 적용 면적을 증가시켰을 때는 0.7 dB(A)의 추가 저감효과가 나타났으며, 모터가 위치한 후면에 이중 구조의 PET 재료를 적용할 경우에는 초기사양 대비 약 2.7 dB(A)가 저감되는 것을 확인하였다.

5. 결론

이 연구에서는 드럼형 세탁기의 탈수소음 개선을 위해 다양한 실험기법을 적용하였다. 비연성 실험을 통해 구조기인 소음을 구별해 내고, ODS와 모달시험을 통해 세탁기의 취약부 위치, 거동형상 등을 찾아 실질적인 소음의 발생 원인을 분석하여 개선안을 제시하였다. 관심 주파수로 선정한 115 Hz, 483 Hz, 500 Hz 이상 광대역 각각에 대한 원인과 개선안은 다음과 같다.

- 첫째, 115 Hz는 모터의 회전 5차 성분과 캐비닛의 고유진동수가 일치하여 공진현상으로 인해 발생했으며, 캐비닛 측면에 115 Hz 동흡진기를 적용하여 개선하였다.

- 둘째, 483 Hz는 드럼과 터브 사이에 형성된 공기층이 가진되어 발생되는 공명음으로써 벨로즈의 길이를 2배로 확장함과 동시에 벨로즈와 터브의 체결 위치를 변경하여 개선하였다.

- 셋째, 500 Hz 이상 광대역 소음은 캐비닛 내부의 양 측면과 후면에 이중 구조 형태의 PET 흡음재료를 적용하여 개선하였다.

References

- Park, J. S., and Kim, H. G., (1997), Vibration/noise Reduction Measures for Drum Type Washing Machine, Journal of the KSNVE, 7(6), p881-887.

- Kim, T. H., Jung, J. E., Yoon, J. H., Lee, J. Y., and Oh,, J. E., (2010), Analysis of the Dehydration Noise Characteristics of Washing Machine, Proceedings of the KSNVE Annual Autumn Conference, p544-545.

-

Kim, T. H., Jung, B. K., Heo, S. J., and Jeong, W. B., (2013), Estimation of Excitation Force and Noise of Drum Washing Machine at Dehydration Condition Using Phase Reference Spectrum, Transactions of the Korean Society for Noise and Vibration Engineering, 23(7), p617-623.

[https://doi.org/10.5050/KSNVE.2013.23.7.617]

-

Kim, J. M., Jung, B. K., Heo, S. J., Ahn, S. J., and Jeong, W. B., (2014), Analysis of Sources and Contribution ofr the Radiated Noise of Drum-type Washing Machine, Transactions of the Korean Society for Noise and Vibration Engineering, 24(8), p628-635.

[https://doi.org/10.5050/KSNVE.2014.24.8.628]

-

Kim, H. S., Park, S. G., Kang, K. H., Lee, J. Y., and Oh, J. E., (2007), The Analysis of Noise Contribution about Drum Washer under Dehydrating Condition Using Multi-dimensional Spectral Analysis, Transactions of the Korean Society for Noise and Vibration Engineering, 17(11), p1056-1063.

[https://doi.org/10.5050/KSNVN.2007.17.11.1056]

- Rao, S. S., (1995), Mechanical Vibrations, Addison-Wesley, Massachusetts, p603-607.

Hyoung-Jin Im received BS and MS degrees from Dankook University in 2005. He is interested in noise and vibration control in automotive, heavy industry and consumer electronics.