낙하 시험을 통한 완충 소재의 물성치 획득과 유한요소 충격 해석 모델의 검증

ⓒ The Korean Society for Noise and Vibration Engineering

Abstract

The shock by impact on the product can be divided indirect impact that occur when the packed product is hit or dropped during transport and direct impact that occur accidentally, such as a mistake while the user is using the product. Especially the drop shock that occurs during use by the user varies depending on the user’ posture, the height of use. When a short cycle and a large acceleration are transmitted to the inside of the product, It acts as a strong excitation force on vulnerable parts such as precision mechanical parts, electronic parts, or connectors inside the product, causing malfunction or breakage of the product. In this study, EPP (expanded olypropylene) one of low density form was selected as the impact-absorbing material to protect portable products from drop impact. The drop test was performed. and The properties such as reaction force, displacement, acceleration of EPP (expanded polypropylene) were obtained. Also performed the finite element shock analysis and compared with the result of the drop test. It confirmed the similarity.

Keywords:

Cushioning Material, EPP(Expanded Polypropylene), Drop Test, Shock Analysis, Finite Element Method키워드:

완충 소재, 낙하 시험, 충격 분석, 유한요소법1. 서 론

제품에 가해지는 충격은 포장된 제품을 목적지로 이동하는 도중 타 물체와 부딪히거나 떨어져서 발생하는 간접 충격과 제품을 사용하는 도중 부주의로 인해 발생하는 낙하와 같은 직접적인 충격으로 구분할 수 있다. 특히 제품을 사용 도중 발생하는 낙하 충격은 사용자의 자세, 제품의 사용 높이 등 상황에 따라 다양하게 발생한다.

이 연구에서 고려하는 충격은 휴대용 군수물품을 야전에서 사용하는 도중 부주의로 인해 예기치 못하게 발생하는 낙하 등의 경우이다.

낙하 충격은 짧은 주기와 큰 가속도를 가지며 제품 내부로 전달되어 제품의 구조 동특성에 따라 내부 구성품을 거동시킨다. 그리고 정밀한 기계 부품과 전자 부품 및 커넥터 등 취약 부위에 강한 가진력으로 작용하여 제품의 오작동을 발생시키거나 파손에 이르게 한다. 따라서 제품에 충격이 예상되면 반드시 완충 소재를 사용하여 충격을 흡수하도록 한다. 이러한 완충 소재를 이용한 완충재의 설계와 충격 흡수 및 저감 등 성능 분석에 대해 많은 연구가 진행되었다(1~4)

MIL-HDBK-304C(5)과 MIL-STD-2073-1(6)은 군사용 완충 포장의 등급을 외부 충격에 대하여 직접적으로 노출되는 Level A와 간접적으로 노출되는 Level B로 구분하고 있으며 Level A가 더 엄격한 완충 성능을 요구하고 있다.

이 연구에서는 휴대용 군수물품을 낙하 충격으로부터 보호하기 위해 큰 충격 하중으로 시스템에 치명적인 영향을 줄 수 있는 Level A를 기준으로 저밀도 폼(foam) 완충 소재 중 하나인 EPP(expanded polypropylene)의 반력, 변위, 충격가속도 등과 같은 기본 물성치를 낙하 시험을 통해 획득하였다. 그리고 획득한 물성치를 분석하여 완충 소재가 가지는 정적응력, 압축 특성, 동적 응력, 변형률과 같은 완충 특성을 확인하였다. 또한 동적 응력과 변형률 분석 데이터를 유한 요소 충격 해석의 입력 데이터로 활용하여 해석을 수행하여 가속도 결과를 비교 검증하였다.

2. 본 론

2.1 완충 소재의 특성

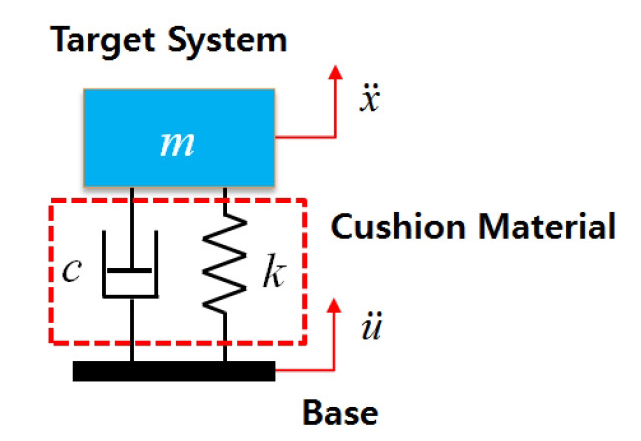

완충 소재는 상대적으로 대상 장비 대비 강성이 낮으며 스프링 및 댐퍼의 역할을 한다.

완충 소재를 적용한 충격 저감 구조는 Fig. 1과 같이 1 자유도계의 지반 가진 모델로 단순화된다.

완충 소재와 같이 낮은 강성은 주기 시간이 길어져서 충격을 크게 완화시키는 효과가 있다. 또한 적당한 댐핑(damping)이 공진에서 발생하는 최대 가속도의 크기를 완화시킬 수 있다.

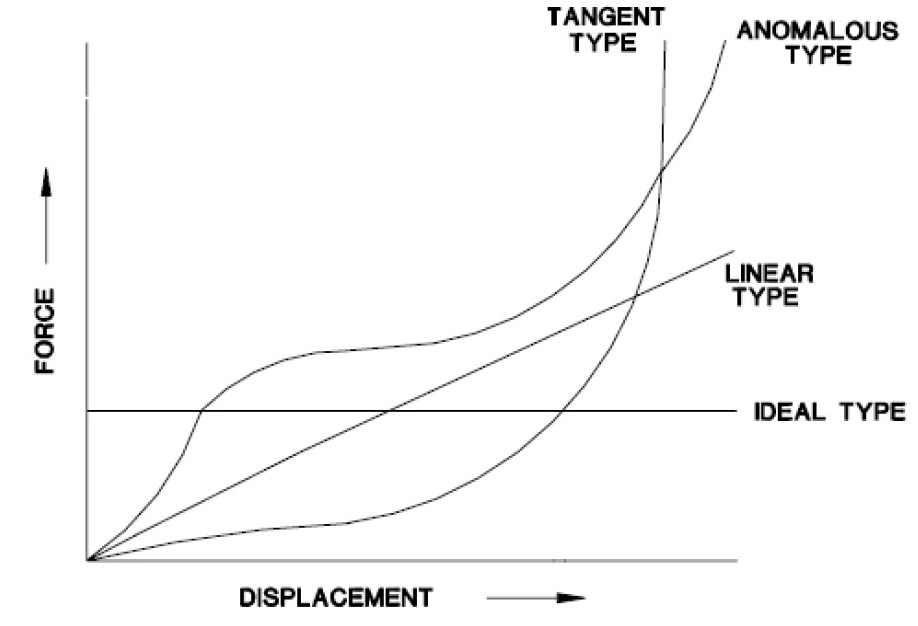

일반적으로 사용되는 완충 소재의 재질은 PE, EPP, EPS 등 석유 합성 소재로 화학적 또는 물리적으로 발포한 저밀도 폼(foam)형상을 갖으며 저렴한 단가에 생산되어 가격에 유리하지만, Fig. 2와 같이 기계적으로 선형적인 특성을 가지지 못한다. 즉 외력에 대해 Fig. 2와 같은 비선형 변형을 보인다.

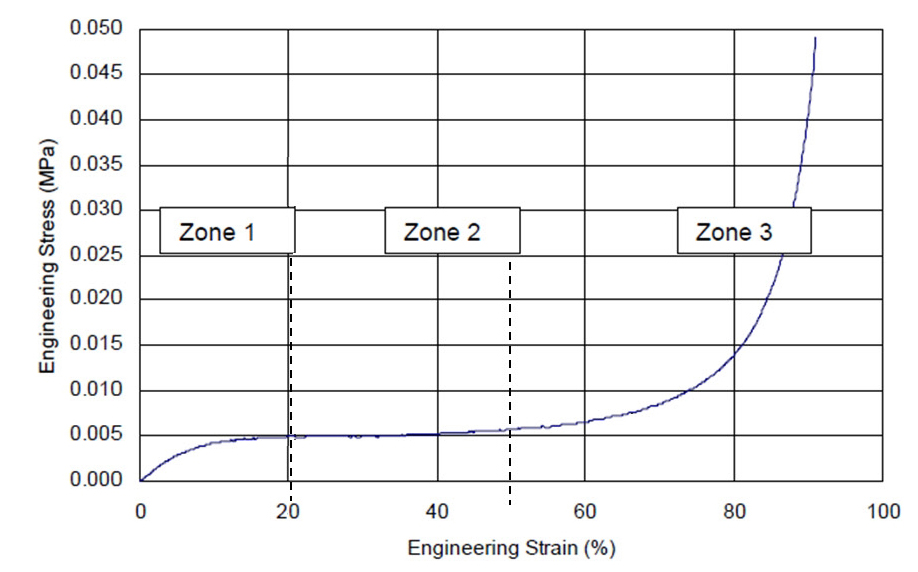

Fig. 3은 저밀도 폼(foam)의 일반적인 거동 특성을 나타내고 있다. Fig. 3에서 구역(zone 1, 20 %이하)과 같이 내부 구조에 기인하는 초기 강성을 유지하다가 변형률이 증가하면 공기 빠짐 또는 내부 구조 압축에 의해 크게 압축되어 평평한 거동을 보이는 구역(zone 2, 20 % ~ 50 %)를 지나게 된다. 이때 변형률이 더 증가되면 급격한 강성 증가의 특성을 보이는 구역(zone 3, 50 %이상)에 이르게 된다. 또한 압축(loading) 및 인장(unloading) 시 큰 히스테리시스(hysteresis)를 가지고 있는 특성을 보이며, 변형속도에 따라 상의한 특성을 보인다고 알려져 있다. 따라서 저속에서 수행되는 일반적인 인장-압축 시험기로 측정된 물성치는 큰 오차를 수반하여 사용하기에는 무리가 따른다. 따라서 이 연구에서는 실제와 유사한 환경인 낙하 시험기를 이용하여 저밀도 폼(foam)의 완충 소재로 선정한 EPP(expanded polypropylene)기본 물성을 획득하였다.

2.3 EPP 소재의 일반 특성

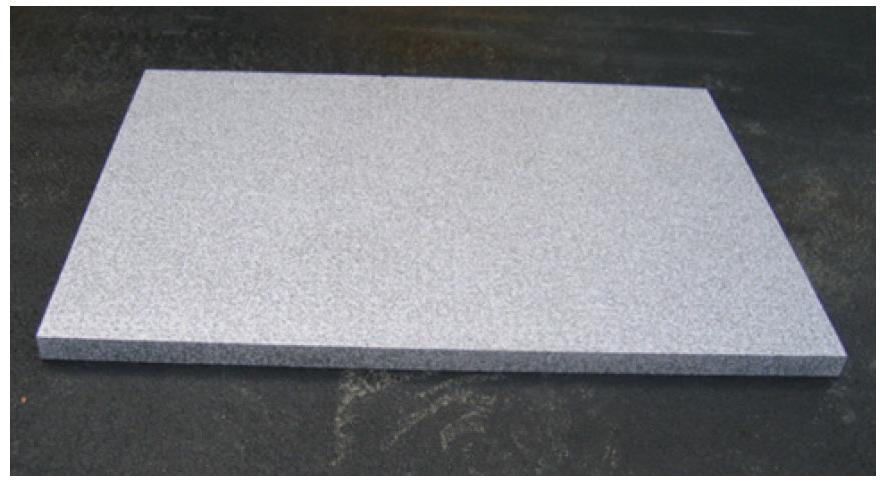

EPP는 expanded polypropylene의 약어로서 범용 플라스틱인 polypropylene을 화학적 발포제를 사용하지 않고 물리적(무가교성)으로 발포한 구(球)형태의 입자이다. 또한 발포 배율에 따라 5배율, 8배율, 10배율, 15배율, 30배율, 45배율, 60배율 등으로 나눠진다. 형상은 Fig. 4와 같으며 금형을 이용하여 사출 성형이 가능하여 다양한 형상으로 생산되어 PE에 비하여 우수한 제작성을 가지고 있다.

EPP는 주위에서 흔히 사용되고 스티로폼으로 많이 알려진 비드(bead)성 발포체인 EPS(expandable polystyrene)의 일회성 사용과 취약한 물리적 특성을 개선한 재료이다. EPP는 취성, 유연성 및 내약품성 등이 우수하여 제품 포장의 안정성 향상 및 포장 부피 소형화에 장점이 있다. 또한 강성 및 열 안정성이 우수하여 반복 충격에 대한 완충성이 뛰어난 특징을 가진다.

2.4 낙하시험 준비 및 수행

낙하 시험기를 이용한 EPP 완충 소재의 물성 특성 획득 순서는 다음과 같다.

① 시편 제작

② 낙하시험을 통한 기본 물성 획득

- 반력(reaction force) 측정

- 변위(displacement) 측정

- 충격가속도 측정

③ 기본 물성을 통한 동적 물성 분석

- 정적 응력과 최대 충격 가속도 분석

- 동적 응력-변형률 분석

- 낙하 높이에 따른 동적 응력-변형률 분석

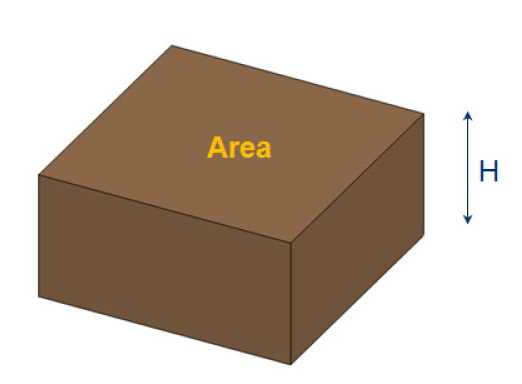

낙하 시험은 형상을 Fig. 5와 같이 ASTM D 1596에 의거하여 EPP 15배율, 30배율, 45배율의 sheet를 가로, 세로 각각 0.2 m, 높이 0.1 m의 시편으로 재단하여 제작하였다.

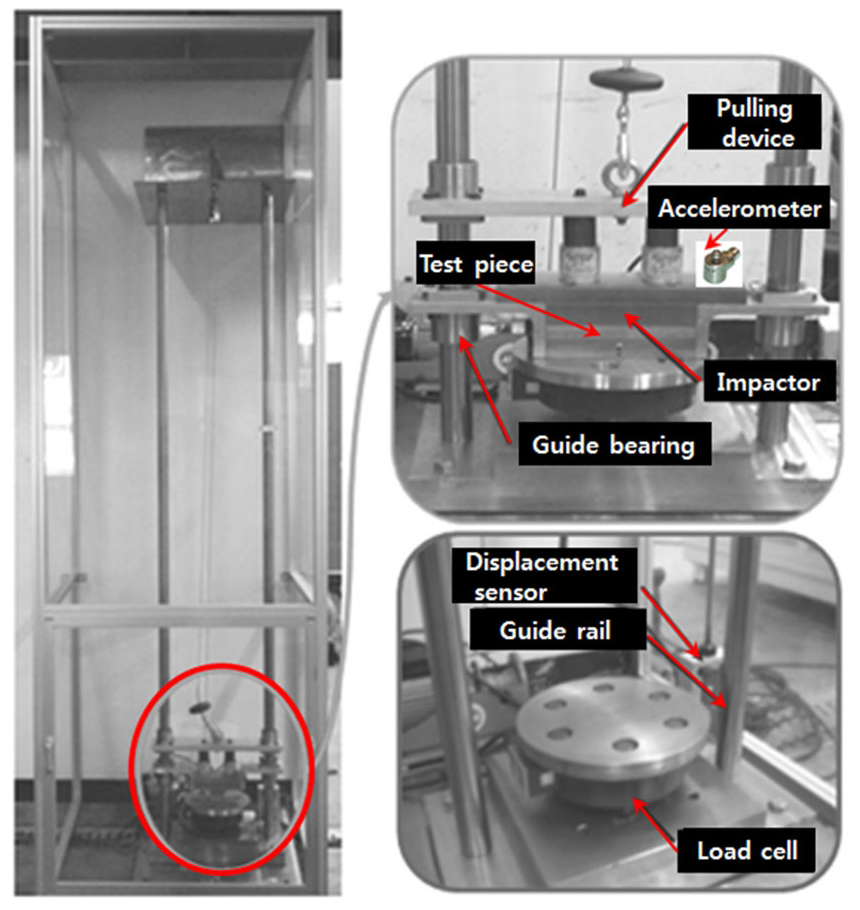

Fig. 6은 시험에 사용된 낙하 시험기의 구조를 나타내고 있다. 낙하 시험기는 시편 상단에 임팩터를 위치시켜 하단에 위치한 시편에 낙하시킴으로써 시편의 거동 특성을 추출하는 장치이다. 임팩터의 질량은 변경할 수 있으며 초기 높이를 조절하여 시편에 낙하시킴으로써 초기 속도 및 하중의 크기를 변경할 수 있다. 또한 변위 센서 및 로드셸을 이용하여 시편의 변형량 및 변형력을 동시간대에 측정할 수 있어 동적 물성치인 응력-변형률 선도를 추출할 수 있다. 추가적으로 임팩터에 가속도 센서를 부착하여 낙하 충격으로 인해 발생되는 충격 가속도를 측정할 수 있도록 하였다.

완충 소재의 시편 시험을 위해 낙하 하중은 임팩터의 무게를 20 kg부터 100 kg까지 20 kg단위로 변경해 가며 실험을 수행하였다.

낙하 높이는 완충 소재를 적용할 예정인 제품의 무게와 운용성을 고려하여 MIL-HDBK-304C에 제시된 0.76 m가 포함된 0.46 m ~ 0.86 m까지 범위에 0.1 m 단위로 변화시켜 실험을 수행하여 총 75가지의 조합으로 3회 반복 시험을 하였다.

2.5 낙하 시험 결과 측정

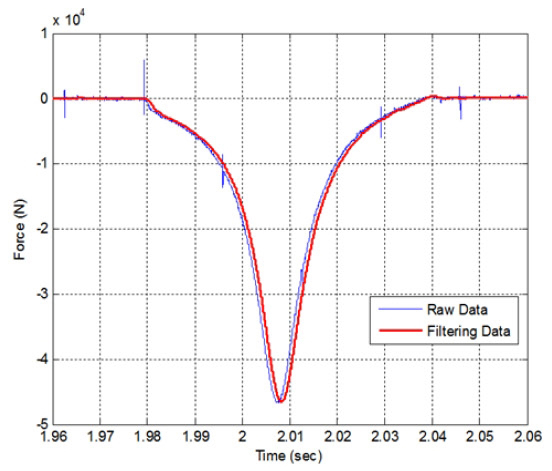

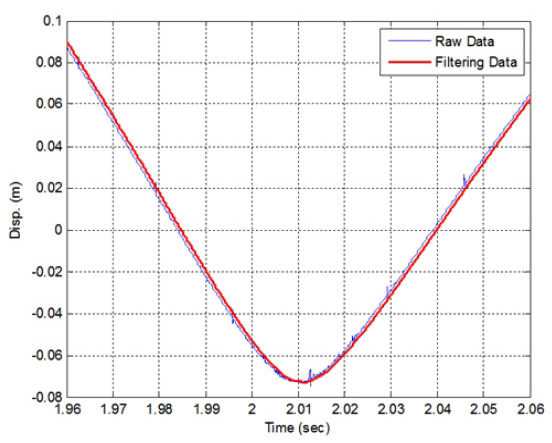

반력(reaction force)은 로드셸로 측정하였으며 변위(displacement)는 변위센서로 측정하였다.

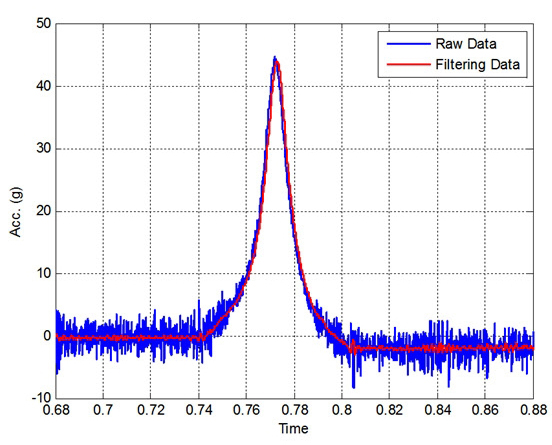

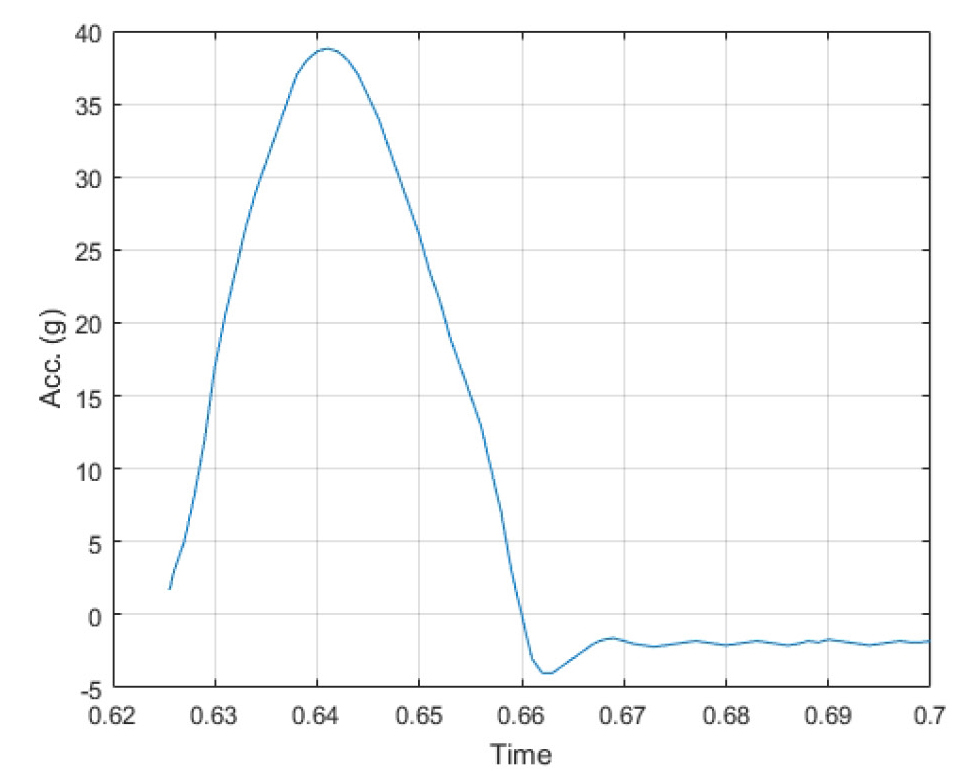

Figs. 7, 8, 9는 여러 시험의 조합 중 시편 100 kg, 0.76 m 낙하 시 EPP 45배율에 작용하는 반력(reaction force)과 변위(displacement) 및 충격 가속도의 측정값이다.

시험 시 센서에 유입되는 노이즈 및 충격파의 영향으로 발생되는 고주파 신호들은 참값을 유추하는데 불리한 영향을 준다. 이에 주파수 300 Hz의 2차 butter-worth 저역 통과 필터를 사용하였다.

2.6 낙하 시험 결과 분석

정적 응력은 식 (1)과 같이 임팩터의 하중을 접촉 면적으로 나눈 값으로 완충 소재가 충격을 받지 않은 상태에서의 응력을 의미한다.

| (1) |

낙하 높이의 변화(ΔH)는 곧 초기 속도의 변화를 의미하며 이는 식 (2)와 같이 환산할 수 있다. 식 (2)에서 g는 중력가속도(9.8 m/s2)를 뜻한다.

| (2) |

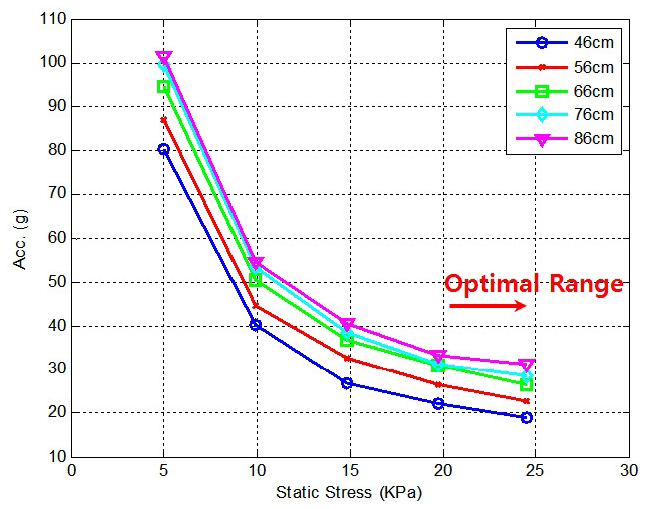

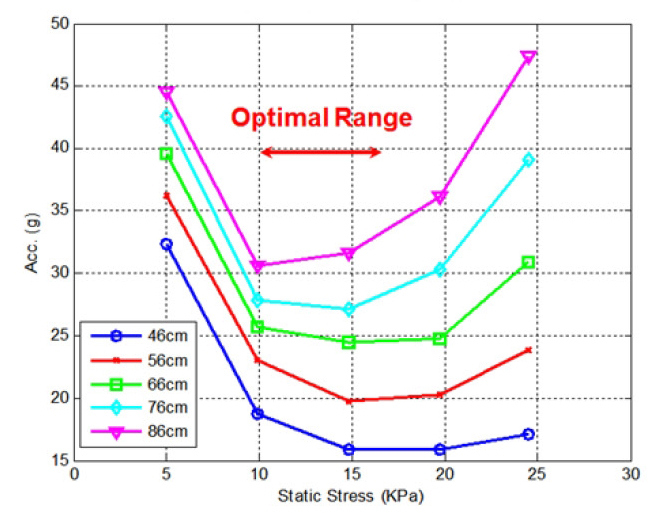

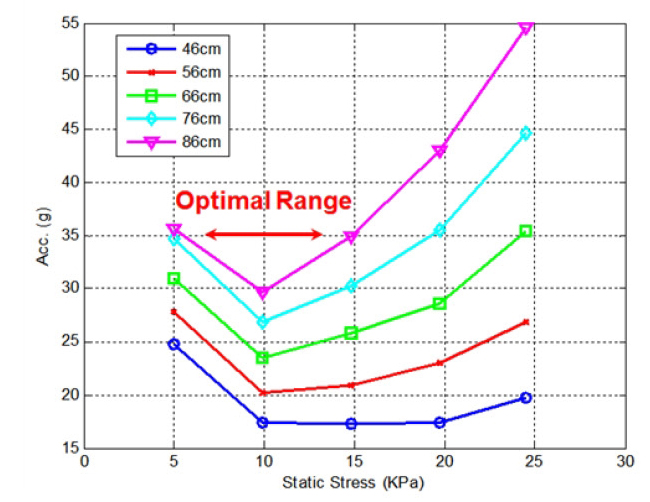

Figs. 10 ~ 12는 측정된 결과를 바탕으로 정적 응력(static stress)과 최대 충격 가속도의 관계를 EPP의 배율별로 나타낸 것이다. Figs. 10 ~ 12와 같이 정적 응력과 최대 충격 가속도는 일정한 비례관계에 있지 않으며 특정한 구간에서 최대 충격 가속도의 최소값이 존재함을 알 수 있다. 이는 Fig. 3에서 보인 저밀도 폼(form) 재질의 물리적 특성에 기인한다. 즉, 하중이 너무 작으면 작은 변형으로 재료의 압축과정을 거치지 못하고 구역(zone) 1 수준에 머물게 되어 탄성 영역의 특성을 보이게 되나 적절한 수준이 되면 재료가 급격히 압축되어 구역(zone) 2의 특성을 보이게 된다. 이 과정에서 뛰어난 충격 흡수 능력을 보이게 된다. 그러나 더 큰 하중이 걸리게 되면 압축 과정이 모두 끝나며 더 이상 압축되지 못해 큰 강성 증가의 특성을 보이는 구역(zone) 3의 영역에 도달하게 되어 최대 충격가속도가 크게 증가된다. 따라서 구역(zone) 2 수준에 맞는 적절한 하중을 유도하는 것이 가장 유리한 최적의 정적 응력을 유발하여 충격 완충에 매우 유리하다.

Fig. 10에서 EPP 15배율의 경우 최적의 정적 응력구간(optimal range)은 20 kPa이후에서 존재함을 알 수 있으며 시험 하중의 제약으로 100 kg을 넘어서는 고하중이 작용하면 Figs. 11 ~ 12와 같은 최대 충격가속도가 크게 증가하는 구간이 존재할 것으로 판단된다.

Fig. 11에서 EPP 30배율의 경우 최적의 정적 응력구간(optimal range)은 10 kPa ~ 15 kPa사이임을 알 수 있다.

Fig. 12에서 EPP 45배율의 경우 최적의 정적 응력구간(optimal range)은 5 kPa~ 10 kPa사이임을 알 수 있다.

정적 응력과 최대 충격가속도 분석을 통해 시스템의 낙하 시 하중과 충격이 발생하는 접촉면의 면적이 완충에 있어서 매우 중요한 요소임을 확인할 수 있었다. 따라서 시스템의 하중과 낙하 조건을 알고 있다면 우수한 충격 흡수를 할 수 있는 완충 소재 선정과 낙하 면적을 고려한 적합한 완충재의 형상 설계가 가능하다.

낙하 시험 시 시편에 작용하는 동적 응력(σ)과 변형률(ϵ)은 각각 식 (3), (4)와 같이 나타난다.

| (3) |

| (4) |

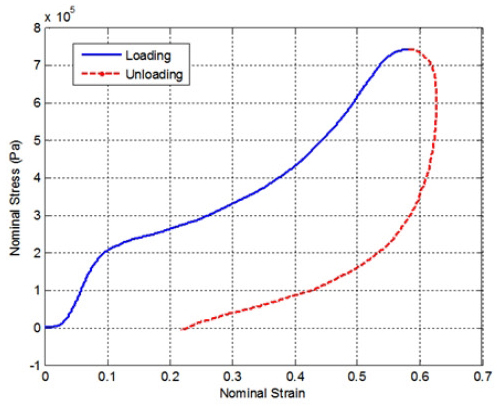

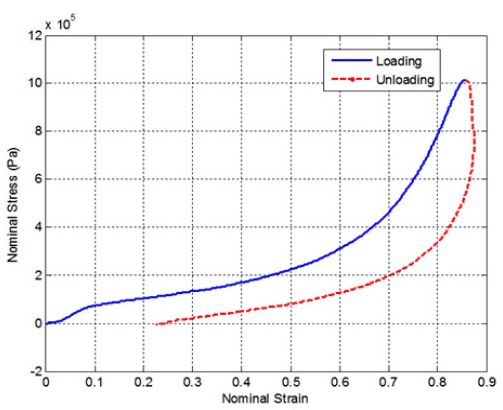

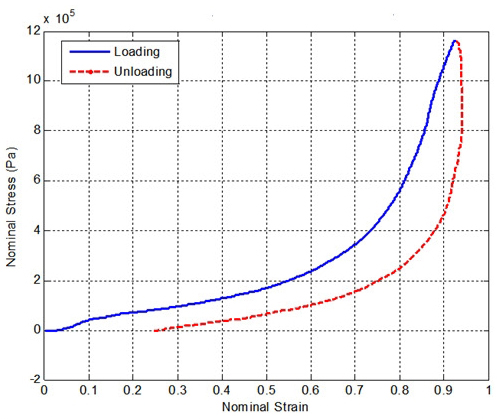

Figs. 13 ~ 15는 EPP 15, 30, 45배율 시편에 100 kg의 하중과 0.76 m의 낙하 높이를 기준으로 수행한 실험 결과를 바탕으로 동적 응력-변형률 나타낸 것이다. 각 시편은 압축(loading) 및 복원(unloading)과정이 큰 히스테리시스(hysteresis)를 가짐을 확인할 수 있으며 이를 통해 EPP 15, 30, 45배율의 압축 특성을 확인할 수 있다.

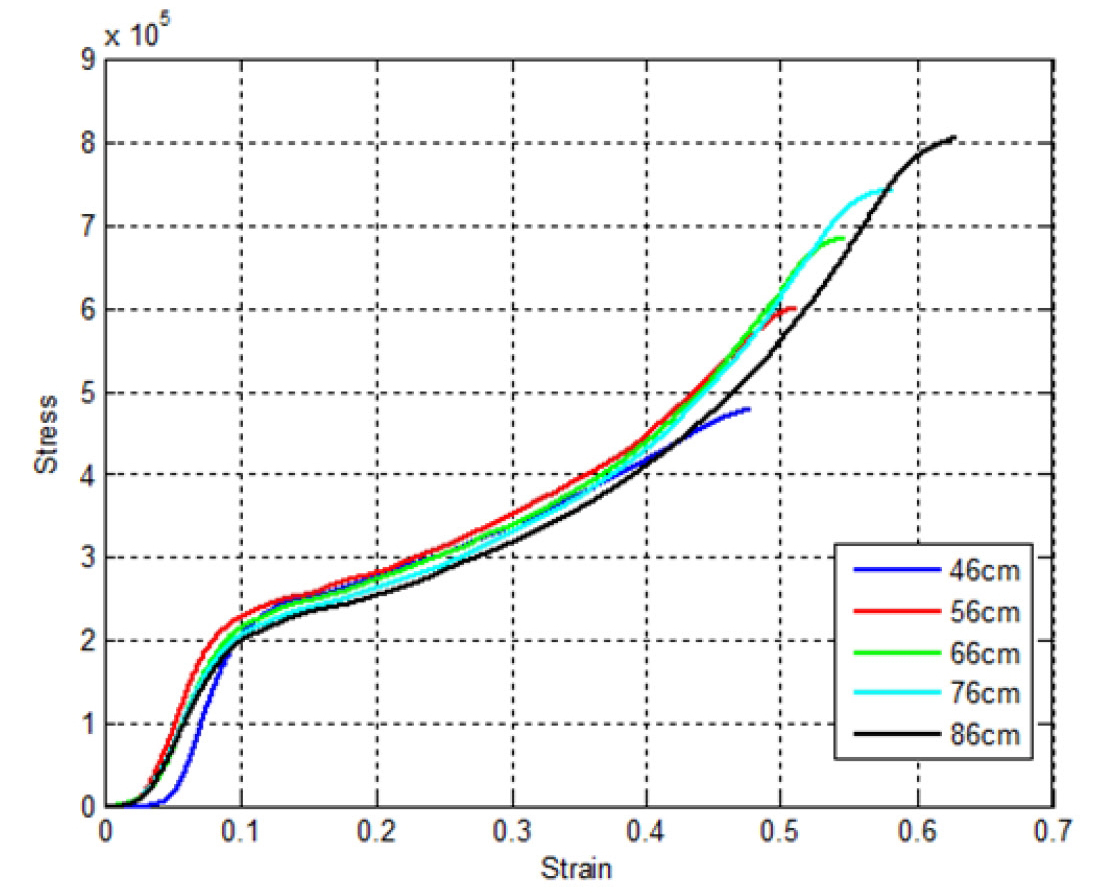

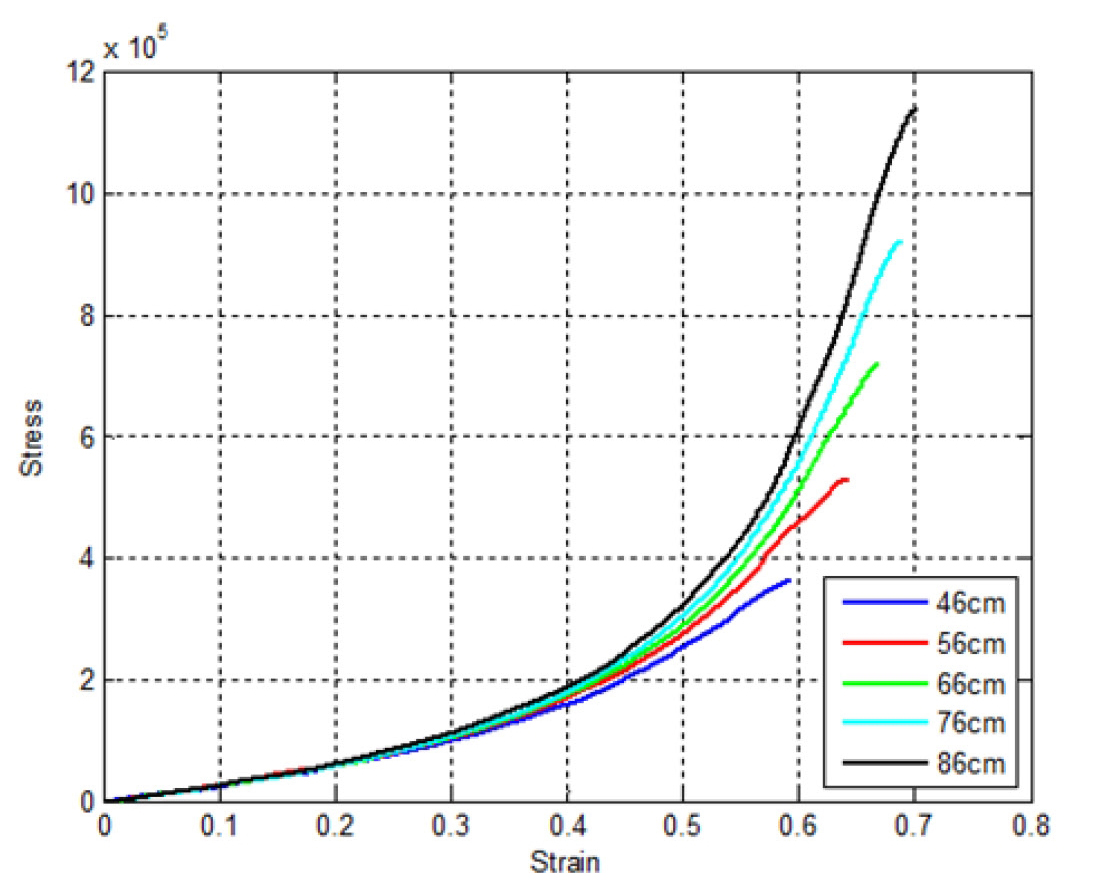

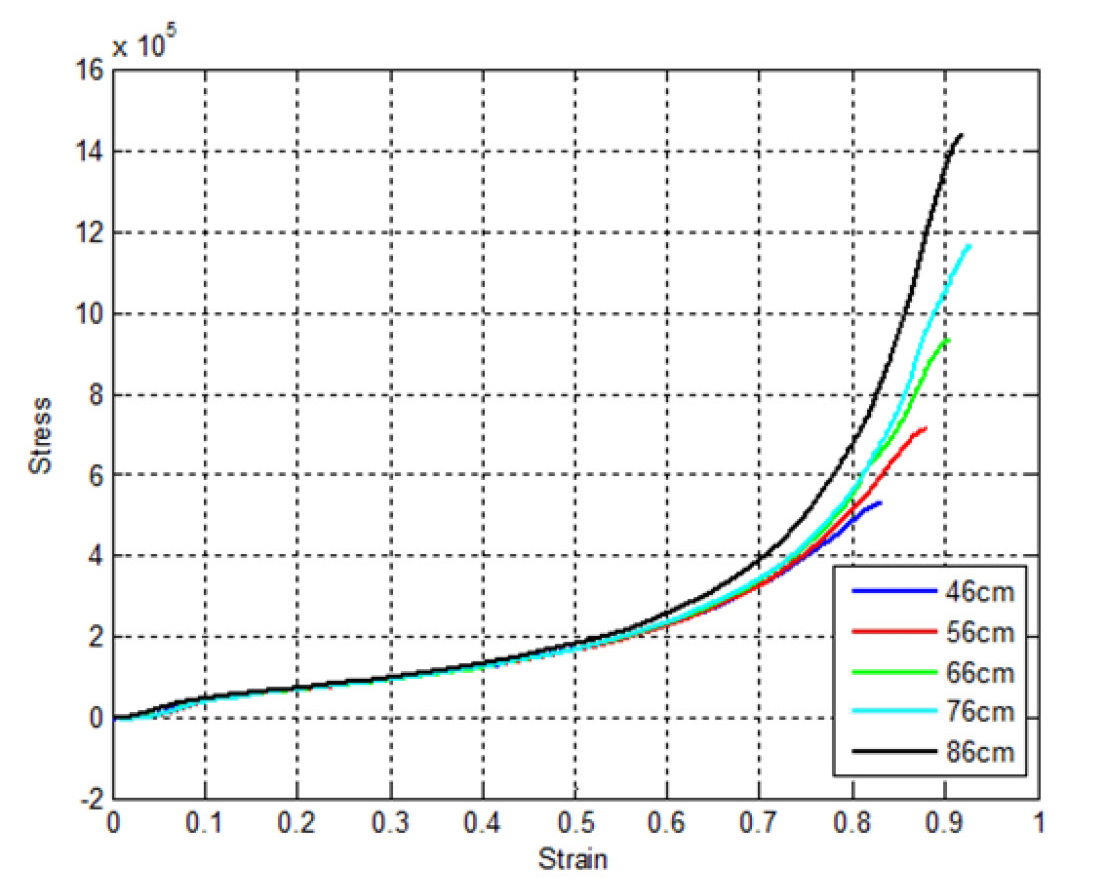

Figs. 16 ~ 18은 EPP 15, 30, 45배율 시편의 낙하 높이에 따른 동적 응력-변형률을 나타낸 것이다.

변형률 0.5이하에서는 큰 차이를 보이지 않으나 그 이상인 경우는 차이가 점차 벌어져서 초기 속도가 빠를수록 큰 응력의 변화를 보임을 알 수 있다.

문헌 자료에서는 충격 속도에 따라 대단히 큰 비선형 특성이 존재한다고 알려져 있다. 그러나 이는 큰 속도의 차이를 기준으로 분석된 것으로 이 연구와 같은 수준의 속도 차이에서 변형률 0.5이하는 큰 차이가 없음을 확인할 수 있다.

2.7 유한요소 충격 해석

완충 소재를 적용한 형상을 설계하고 시제품을 제작하여 시험을 통해 완충 소재의 성능을 확인하기 위해서는 많은 시간과 비용이 필요하다. 이러한 시간과 비용을 절감하기 위해 유한요소 해석을 이용하여 최적 형상에 대한 사전 검토가 필요하다.

해석 조건은 완충 소재가 적용되는 실제 제품에 요구되는 기능 충격 규격과 무게, 적용 가능한 완충 면적을 분석하여 결정하였다.

제품의 기능 충격 규격은 00 g이며 제품의 무게 약 00 kg과 완충재의 면적, 낙하 시험 규격 높이인 0.76 m를 고려할 때 Fig. 12의 EPP 45배율에서 5 kPa의 정적응력을 제품에 적용하는 것이 적합하다고 판단하였다.

따라서 무게 00 kg, 높이 0.76 m, 5 kPa의 정적응력을 갖는 EPP 45배율의 기본 시편 형상에 대한 충격 해석을 수행하였다.

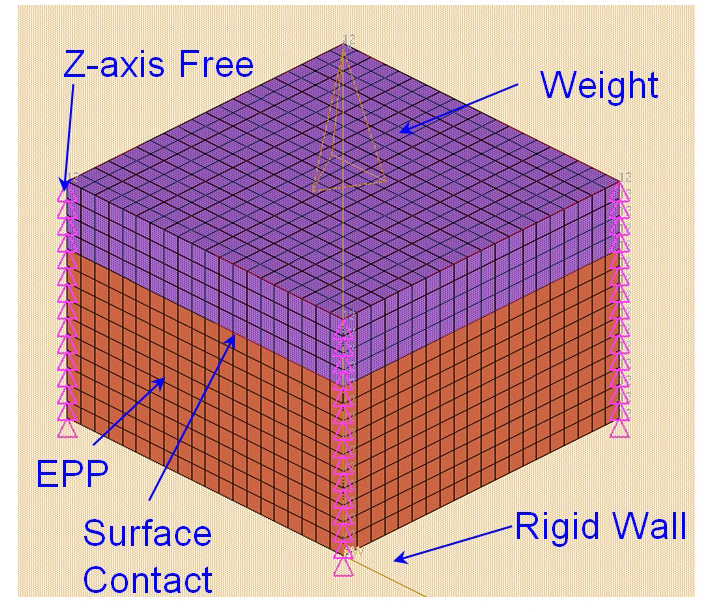

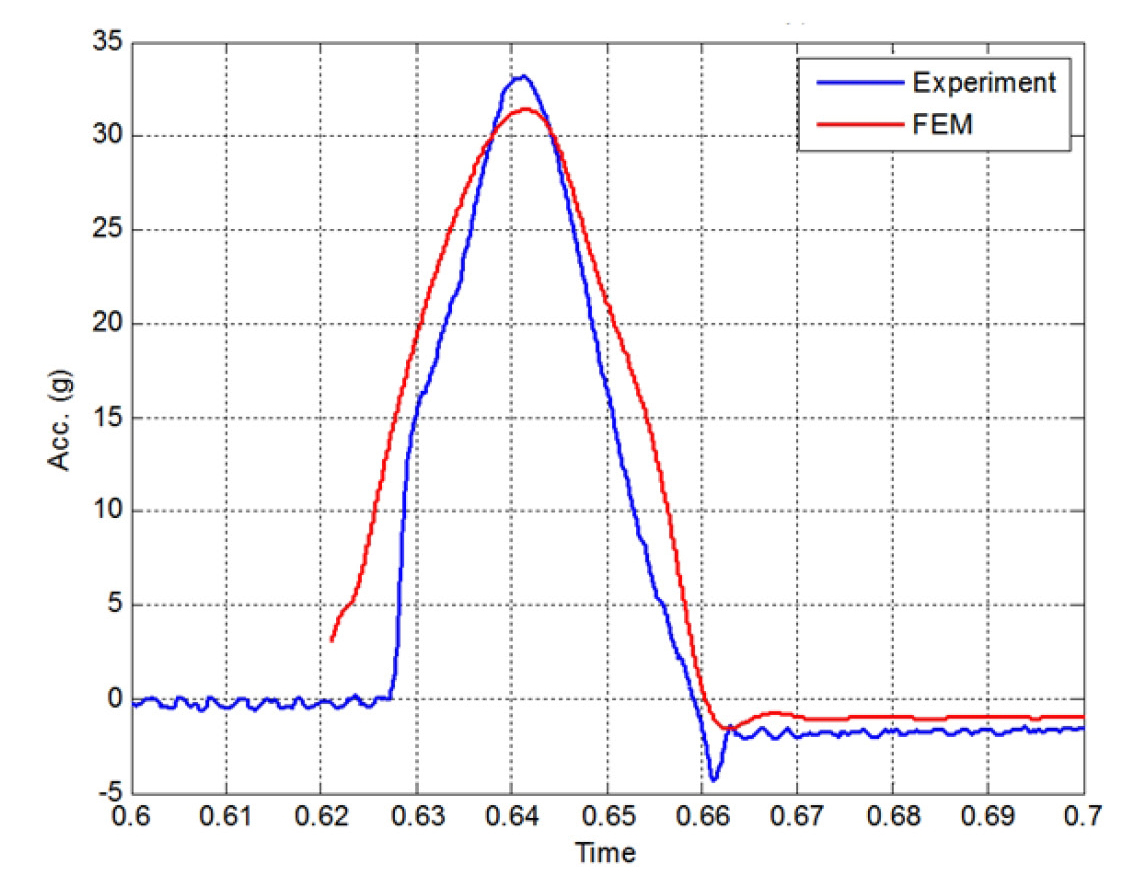

해석 모델은 Fig. 19와 같이 낙하 시험 시편과 동일하게 모델링하였다. EPP 모델의 바닥은 강체벽(rigid wall)로 모델링하였으며 EPP 모델과 임팩터(weight)는 면접촉(surface contact)조건을 부여하였다. 구속 조건은 실험과 유사하게 Z방향만 자유도를 적용하였다. 해석용 프로그램은 LS-Dyna를 이용하였으며 EPP 재료의 물성은 LS-Dyna에서 지원하는 재료 카드 MAT_57(MAT LOW DENSITY FOAM)을 이용하였다. 2.6절에서 분석한 동적 응력-변형률 선도를 입력하였다. 초기 속도는 식 (2)를 이용하였으며 해석시간은 100 msec로 설정하였다.

금대현은 실험에서 측정한 가속도와 해석에서 구한 가속도를 비교하여 최대 충격 가속도 값과 충격 지속시간이 유사함을 통해 신뢰성을 확보하였다(3).

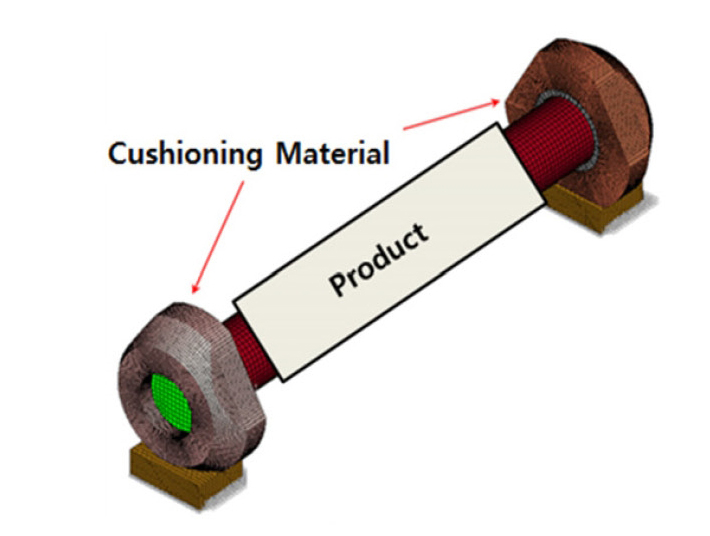

완충 소재가 적용되는 제품은 휴대용 유도무기로 외부 충격에 취약한 구성품으로 이루어져있다. 특히 휴대 시 발생하는 낙하 충격은 제품의 기능 불량과 파손에 심각한 영향을 끼쳐 낙하 시험 및 해석에서의 가속도 결과가 완충 소재의 설계에 큰 영향을 미친다. 이를 바탕으로 이 연구에서는 시험과 해석의 충격 가속도 결과를 비교하는 것으로 해석 모델의 유효성을 확인하였다.

Fig. 20은 시험과 해석의 가속도 결과를 비교하여 나타낸 것이며 최대 충격가속도의 오차는 5.8 %, 충격 지속시간은 12.5 %로 유사한 결과를 확인하였다. Fig. 21과 같이 EPP 45배율을 반영한 실제 제품의 완충 소재 형상을 설계하였으며 Fig. 19의 해석 조건을 적용하여 충격 해석을 수행한 결과가 Fig. 22와 같이 기능 충격 규격인 00 g를 만족하는 것을 확인하였다.

Comparison of measured and FE analysis acceleration results of EPP 45, dropped 20 kg weight at 0.76 m

3. 결 론

이 연구에서는 저밀도 폼(foam) 중 EPP 완충 소재를 기준으로 낙하 시험을 통해 반력, 변위, 충격가속도 등과 같은 기본 물성치를 획득하였다. 그리고 획득한 물성치를 분석하여 완충 소재가 가지는 정적 응력, 압축 특성, 동적 응력, 변형률과 같은 완충 특성을 확인하였다. 특히 정적 응력과 최대 충격가속도 분석을 통해 시스템의 낙하 시 하중과 충격이 발생하는 접촉면의 면적이 완충에 있어서 매우 중요한 요소임을 확인할 수 있었다. 또한 시험 시편을 해석 모델로 하여 무게 00 kg, 높이 0.76 m, 5 kPa정도의 정적응력을 갖는 EPP 45배율의 충격 해석을 수행하여 시험과 유사한 가속도 결과를 확인하였다.

이 연구에서 제시한 낙하 시험 방법으로 EPP이외에 다른 완충 소재의 물성치를 획득하고 분석하는 용도로 활용할 수 있을 것으로 기대한다.

Acknowledgments

# A part of this paper was presented at the KSNVE 2016 Annual Autumn Conference

References

- Park, Y. S., Hong, S. C., Pak, C. H., and Cho, H. B., (1994), The Prediction of Results of Drop Test Through Shock Analysis, Transactions the Korean Society for Noise and Vibration Engineering, 4(3), p345-352.

- Jea, Y. O., and Won, T. K., (2004), Selection of Optimal Cushioning Package by Comparing Dynamic and Static Characteristics, Journal of the Institute of Industrial Technology, 12, p83-87.

-

Kum, D., Kim, W., and Park, S. H., (2004), Optimal Design for Cushioning Package of a Heavy Electronic Product Using Mechanical Drop Analysis, Transactions of the Korean Society for Noise and Vibration Engineering, 14(2), p128-135.

[https://doi.org/10.5050/KSNVN.2004.14.2.128]

- Choi, K., Kang, W., Kim, G., and Kim, S., (2009), High Strain Rate Compression Behavior of EPP Bumper Foams, Transactions of the Korean Society of Automotive Engineers, 17(4), p118-125.

- MIL-HDBK-304C, Package Cushioning Design

- MIL-STD-2073-1, Standard Practice for Military Packaging

Geun-Suk Gil received the B.S. degree in mechanical engineering from chungnam Univ in 2006. He is a research engineer at LIG Nex1 Co. Ltd. His research interest is Missile System Design and Mechanical Engineering.