켑스트럼 분석을 이용한 생산라인에서의 에어컨 블로워 소음불량 검출

ⓒ The Korean Society for Noise and Vibration Engineering

Abstract

In the work process for detecting an air-conditioner noise defect in the assembly line, a method for detecting defects more efficiently and quantitatively than a subjective auditory sense of an operator is required. A noise signal analysis method that can be applied in a non-contact manner requires a process of separating the background noise of the assembly line from the measured signal. In this study, a system that automatically detects blower noise defects that occur frequently in the assembly line is developed. The blower noise defects have a characteristic in which impulsive signals appear at a cycle depending on the rotation speed. To detect this effectively, cepstrum analysis is used. The detection system developed in this study is applied to 125 air-conditioners in the assembly line. As a result, 5 defective air-conditioners are accurately detected.

Keywords:

Defect Detection, Cepstrum, Kurtosis, Rotating Machine Fault, Background Noise키워드:

불량 검출, 켑스트럼, 첨도, 회전기계 결함, 배경소음1. 서 론

기업에게 품질관리는 기업의 이미지와 고객 만족을 위해 아주 중요하다. 품질관리의 주된 업무는 불량이 고객에게 제공되기 전에 검사를 통해 검출하는 것이다. 회전기계 중 하나인 에어컨 블로워 주위에 이물이 혼입되거나 주변부품과 간섭이 발생하면 블로워 회전 시 주기적인 충격성 소음이 발생하게 된다. 이러한 불량품이 시장에 유출되지 않기 위하여 제품이 포장되기 전에 소음불량을 검출하는 공정을 두고 있다. 일반적으로 실내기의 소음불량 여부는 검사 공정의 작업자가 청감으로 판단한다. 작업자의 청감과 주관적인 판단으로 이루어지기 때문에 올바른 검출률이 저하되며, 이로 인해 재검사에 따른 시간소모와 불량품이 유출되는 경우도 발생하게 된다. 따라서 생산라인에서 효율적이고 신뢰성 있는 소음불량 검출시스템의 개발이 요구된다.

블로워와 같은 회전기계의 결함을 효과적으로 검출하기 위해 다양한 분석기법을 이용한 연구들이 진행되고 있다. Kim(1)은 기어박스의 결함 분류에 초음파 신호를 이용하였고, 베어링 결함에서 기존의 진동 신호보다 초음파 신호가 더 높은 분류성능을 나타내는 것을 확인하였다. Park(2)는 구름 베어링의 결함을 검출하기 위해 위너 필터로 잡음을 제거한 후, 충격 펄스를 카운팅하였다. 웨이블릿 변환을 이용하여 잡음을 제거한 후, 불량 신호를 탐지하는 연구도 진행되고 있다(3,4). Kim(5)은 속도가 일정하지 않는 철도차량의 차륜결함을 검출하기 위해 효과적인 켑스트럼 분석법을 연구하였다. Choi(6)은 잡음 속에 묻혀있는 베어링의 결함을 검출하기 위해 최소 분산 켑스트럼을 적용하였다.

에어컨 실내기의 블로워 소음불량을 검출하기 위해서는 불량에 의한 신호를 효과적으로 구분할 수 있는 측정방법이 요구된다. 블로워 주위의 진동을 측정할 수 있는 가속도 센서는 생산라인에서 발생하는 여러 가지 잡음을 분리하여 분석이 가능한 장점이 있지만, 접촉식 센서의 특성상 센서를 탈부착해야 한다는 단점과 제품의 외관을 오염시킬 수 있는 문제점이 있다. 그리고 비접촉식 레이저 센서는 위의 단점을 보완할 수 있지만, 에어컨 실내기 내부에 장착된 블로워와 주변부품의 진동을 직접 측정할 수 없기 때문에 사용이 제한된다. 이 연구에서는 마이크로폰을 이용하여 블로워 주위의 소음을 측정하여 소음불량을 검출하는 방법을 채택하였다(7). 생산라인에서 발생하는 배경소음들 사이에서 블로워 소음을 분리하는 방안을 찾은 후, 블로워와 같은 회전기계의 불량에 의해 나타나는 주기적인 충격성 신호의 특성을 효과적으로 검출할 수 있는 켑스트럼 분석을 이용하였다.

2. 블로워 소음불량

2.1 실내기 블로워 소음과 소음불량 특성

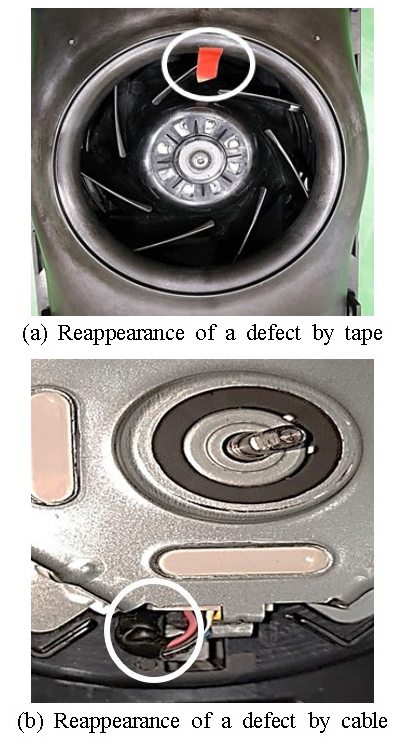

에어컨 실내기의 블로워에서 발생하는 일반적인 소음은 공기의 흐름에 의한 광대역 소음(broadband noise)과 블로워의 날개가 공기를 가르면서 발생하는 톤 소음(tonal noise)으로 이루어져 있다(8). 이 연구에서는 소음불량 검사 공정에서 검출되는 블로워 소음불량의 현상들을 분석하였다. 분석 결과, 블로워와 주위 부품이나 이물 사이의 간섭에 의해 발생하는 주기적인 충격성 소음불량이 대부분을 차지하였다. Fig. 1은 실제 불량의 분석 결과를 바탕으로 현장에서 발생하는 대표적인 경우들을 재현한 모습이다.

Fig. 1(a)는 블로워 케이스에 테이프 이물이 붙어서 블로워와 간섭을 일으키는 경우를 재현한 모습이며, Fig. 1(b)는 돌출된 내부 케이블과 블로워가 간섭을 일으키는 케이스를 재현한 모습이다.

블로워의 불량에 의한 주기적인 충격성 소음의 특성을 분석하기 위해 무향실(anechoic room)에서 정상 실내기에서 발생하는 소음과 인위적으로 주위 부품들과 간섭을 재현한 실내기의 소음을 측정하여 비교 분석하였다. 풍절음 등을 고려하면서 블로워 소음을 효과적으로 측정하기 위하여 실내기 뒷면에서 10 cm 떨어지고, 높이는 블로워의 허브가 위치한 곳을 측정위치로 선정하였다. 블로워 회전속도는 정상과 불량 모두 약 700 r/min으로 측정하였다.

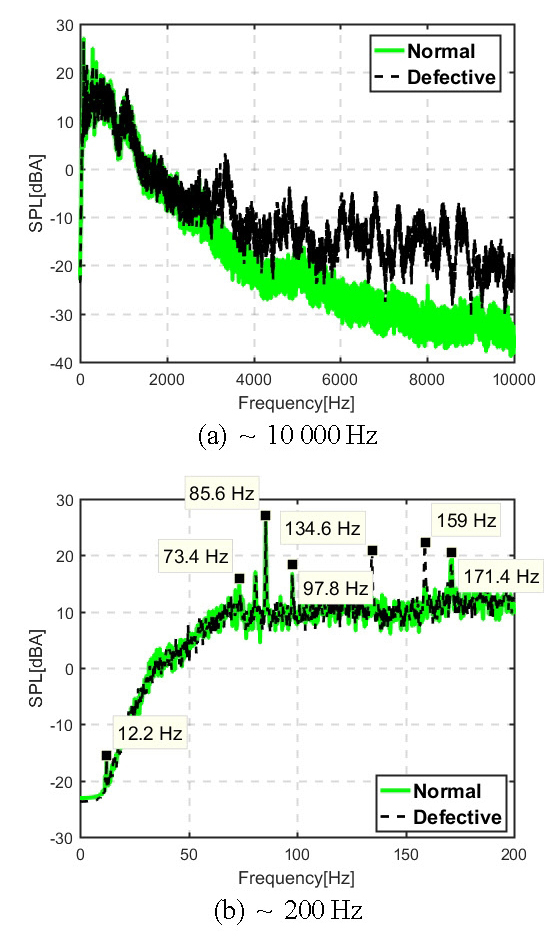

Fig. 2는 정상 소음과 블로워 불량의 소음을 무향실에서 측정한 스펙트럼을 비교한 것이다. 10 kHz까지 나타낸 Fig. 2(a)에서는 4 kHz이상에서 소음불량 신호의 음압 레벨이 높게 나타나는 것을 알 수 있으며, 저주파 영역을 확대하여 나타낸 Fig. 2(b)에서는 블로워 회전 주파수인 12.2 Hz의 피크가 정상과 불량의 신호에서 모두 나타나는 것을 확인할 수 있다. 그리고 블로워를 구성하는 7개의 날개에 의한 BPF(blade passing frequency)는 85.6 Hz이며, 정상과 불량의 신호에서 모두 나타나는 것을 확인할 수 있다. 불량 신호의 경우, 블로워 회전 주파수의 하모닉(harmonic) 성분들 중에서 134.6 Hz(11차)와 159 Hz(13차) 피크가 정상에 비하여 뚜렷이 높게 나타나는 것을 알 수 있다. 그러나 BPF의 2차 성분인 171.4 Hz와 그보다 높은 주파수에서는 불량과 정상의 비교에서 두드러진 차이를 보이지는 않았다. 특정한 하모닉 주파수의 피크발생 현상은 불량의 정도와 제품에 따라 무작위로 나타날 수 있기 때문에 정상과 불량을 일관되게 분류하는 파라미터로 이용하는 것은 불가능하다.

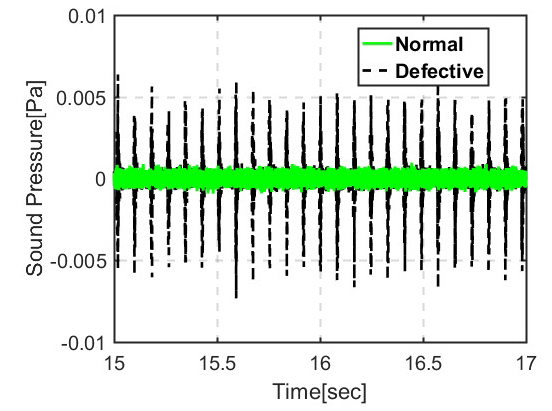

블로워가 회전하면서 이물에 부딪히는 불량은 넓은 주파수 특성을 가지는 충격성 소음인데, 바람 소리가 지배적인 저주파에서 비교적 떨어져있는 4 kHz 이상에서 뚜렷한 차이를 보였다. 그래서 이 논문에서는 Fig. 2(a)의 4 kHz 이상의 고주파 영역에서 나타나는 차이를 이용하여 불량 신호의 분석을 진행하였다. Fig. 3은 정상과 불량의 소음신호를 각각 4 kHz 고주파 통과 디지털 필터를 적용하여 나타낸 것이다. 디지털 필터를 적용한 불량 신호에서 블로워 회전 주파수와 관계된 1/12.2초의 주기로 나타나는 충격성 신호를 확인할 수 있으며, 정상 신호와 뚜렷하게 구분이 된다.

2.2 소음불량 판별 방법

블로워의 불량을 판별하기 위해 일반적으로 사용되는 회전기계의 결함을 검출하는 방법을 적용해보았다. 회전기계 중 하나인 기어 박스(gear box)의 결함을 검출할 수 있는 통계량에는 RMS(root mean square), 첨도(kurtosis), 파고율(crest factor) 등이 있다(9). 이 중 첨도는 확률 분포의 중심이 뾰족한 정도를 나타내는 지표로써, 충격성 신호를 검출하는데 유용하다. 첨도는 식 (1)로 표현할 수 있다.

| (1) |

여기서 X는 일정 시구간의 음압 데이터를 의미하며, μ는 X의 평균, μ4는 X의 4차 중심 적률, σ는 X의 표준편차를 의미한다. X에 충격성 신호가 포함되어 있는 경우, X의 확률 분포가 정규 분포보다 중심이 뾰족한 형태의 분포를 가지게 된다. 이때, X의 첨도는 0보다 큰 값이 된다. 반대로 첨도가 0보다 작은 경우에는 X의 확률 분포가 정규 분포보다 완만한 중심의 분포를 가진다(10).

Fig. 3에서 블로워 소음불량의 경우 일정한 주기로 충격성 소음이 발생하는 것을 확인하였다. 일정한 주기로 충격성 신호가 발생하게 되면, 주기에 해당하는 주파수의 하모닉 성분이 피크를 가지며 스펙트럼에 나타난다. 스펙트럼에 나타나는 주기적인 피크의 정도를 분석하기 위한 방법으로 켑스트럼을 이용할 수 있다.

켑스트럼(cepstrum)은 로그(log)를 취한 파워스펙트럼(power-spectrum)의 파워스펙트럼으로 정의된다. 시간 신호 a(t)의 파워스펙트럼을 SAA(f)라고하면, 켑스트럼은 식 (2)으로 표현할 수 있다. 또 다른 정의의 켑스트럼은 로그를 취한 파워스펙트럼의 역푸리에 변환(inverse fourier transform)으로 정의된다. 이는 식 (3)으로 표현할 수 있다. 켑스트럼의 두 가지 정의 모두 로그를 취한 파워스펙트럼의 주기성을 확인할 수 있다. 이 연구에서는 식 (3)으로 정의된 켑스트럼을 사용한다(11,12).

| (2) |

| (3) |

켑스트럼의 수평축 성분인 큐프렌시(quefrency)는 파워스펙트럼의 하모닉 성분들을 표시하며, 단위는 시간을 사용한다. 이는 절대 시간(absolute time)이 아닌 파워스펙트럼의 하모닉을 만드는 충격 신호의 주기(periodic time)를 의미한다. T초의 간격으로 충격 신호들이 발생하게 되면, 1/T Hz를 기본 주파수로 하는 하모닉 성분들이 발생하게 된다. 켑스트럼 분석을 하게 되면 T초에 해당하는 큐프렌시 성분이 높은 피크로 나타나게 된다. 블로워의 회전 주파수를 알기 때문에 이에 해당하는 큐프렌시 성분을 분석하면 블로워 소음불량 판별이 가능하다.

3. 집음 및 분석

3.1 집음 장치 설계

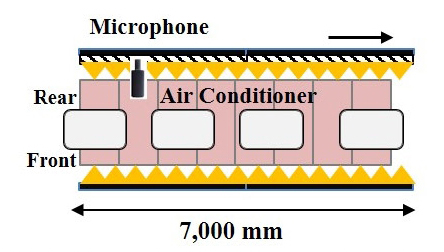

에어컨 블로워 소음불량을 검출할 때는 외부의 소음이 차단되는 차폐실에서 집음된 신호를 이용하는 것이 효과적이다. 하지만 현장에서 집음하기 위해서는 생산라인의 상황을 고려하여 집음 장치를 설계하여야 한다. 이 연구에서는 에어컨 실내기 생산라인의 소음 검사 공정에 Fig. 4와 같이 길이가 약 7 m인 방음터널을 통과할 때, 블로워 소음을 효과적으로 집음하는 장치를 설계하였다. 방음터널은 외부의 배경소음을 완전히 차단하지 못하며, 내부에서도 컨베이어 작동음 등의 소음이 존재하는 불리한 조건에서 집음이 가능하도록 설계하였다.

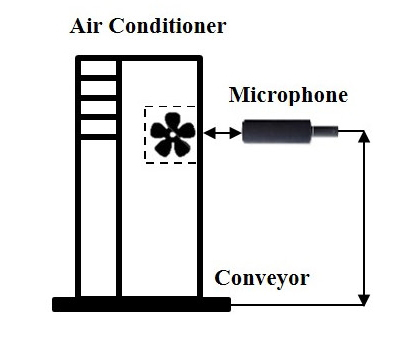

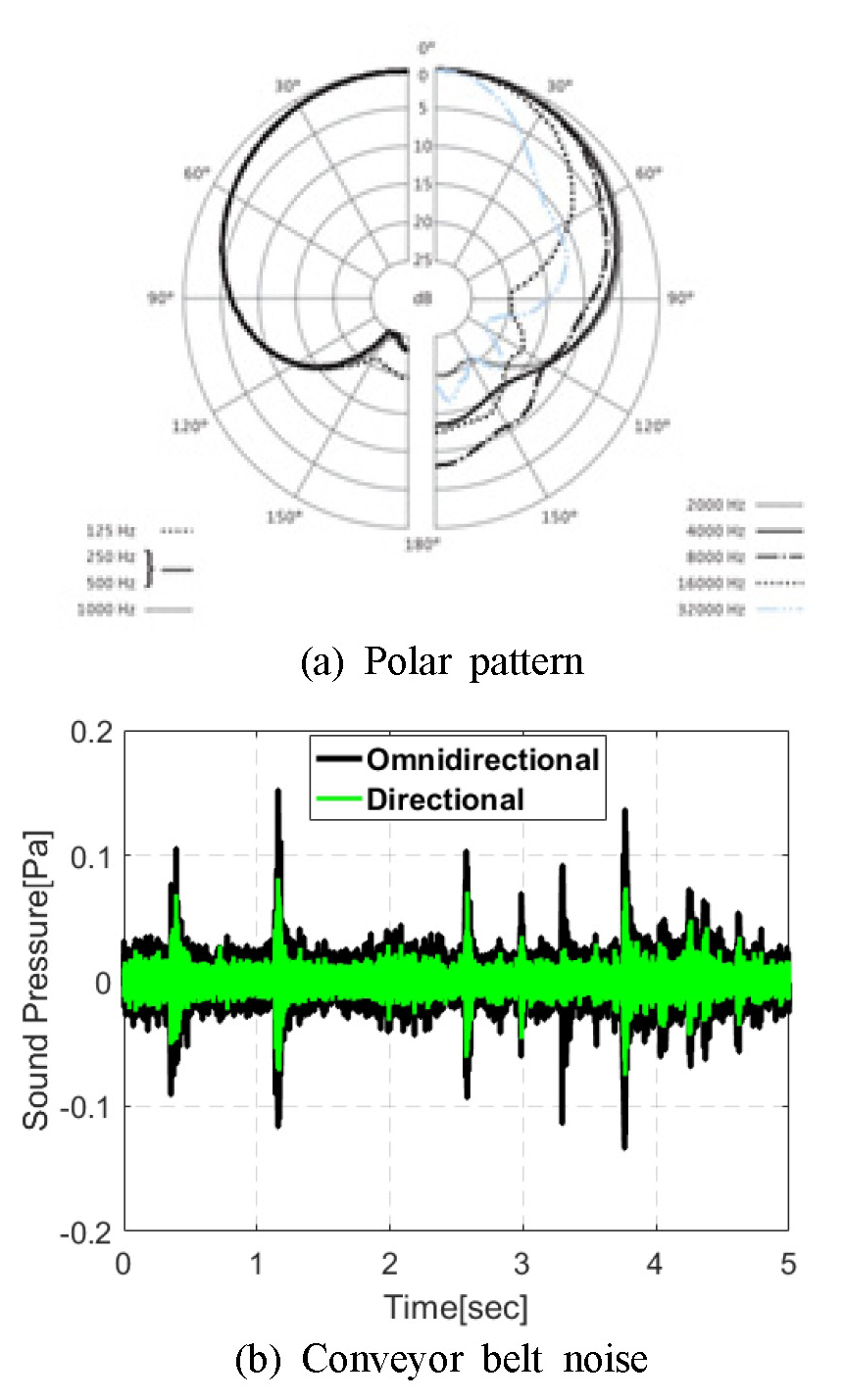

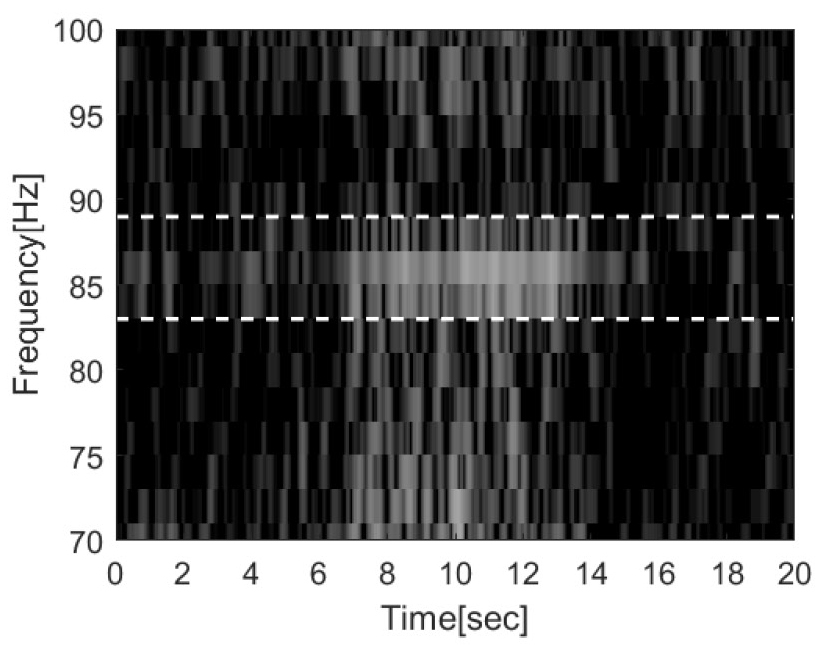

컨베이어 위에서 일정한 속도로 이동하고 있는 에어컨 실내기를 멈추지 않고 고정된 마이크로폰으로 집음하였다. 이때 마이크로폰의 위치는 Fig. 5와 같이 이동하는 에어컨 실내기 후면에서 충분한 거리를 두고, 컨베이어에서 블로워 허브와 나란한 높이가 되도록 하였다. 마이크로폰 선정에 있어서는 충격음과 유사한 특성을 가지는 컨베이어 소음을 최대한 제거하기 위하여 지향성 마이크로폰을 사용하였다. Fig. 6(a)는 이 연구에서 사용한 지향성 마이크로폰의 주파수에 따른 지향성을 나타내며, Fig. 6(b)는 바닥방향에서 발생하는 컨베이어 소음을 무지향성 마이크로폰과 지향성 마이크로폰으로 측정한 것을 비교하여 나타낸 것이다. 에어컨 실내기 한대가 컨베이어를 통해 이동하는 동안 블로워 소음이 측정되는 시구간을 확인하기 위하여 블로워의 BPF 대역을 확대한 스펙토그램을 Fig. 7에 나타내었다. 그림에서 보는 바와 같이 7 ~ 14초 사이에 블로워의 BPF가 뚜렷이 나타나는 구간이 존재하며, 블로워 소음불량 검출을 위해 분석해야하는 구간이다.

3.2 방음터널 내의 배경소음 및 블로워 소음

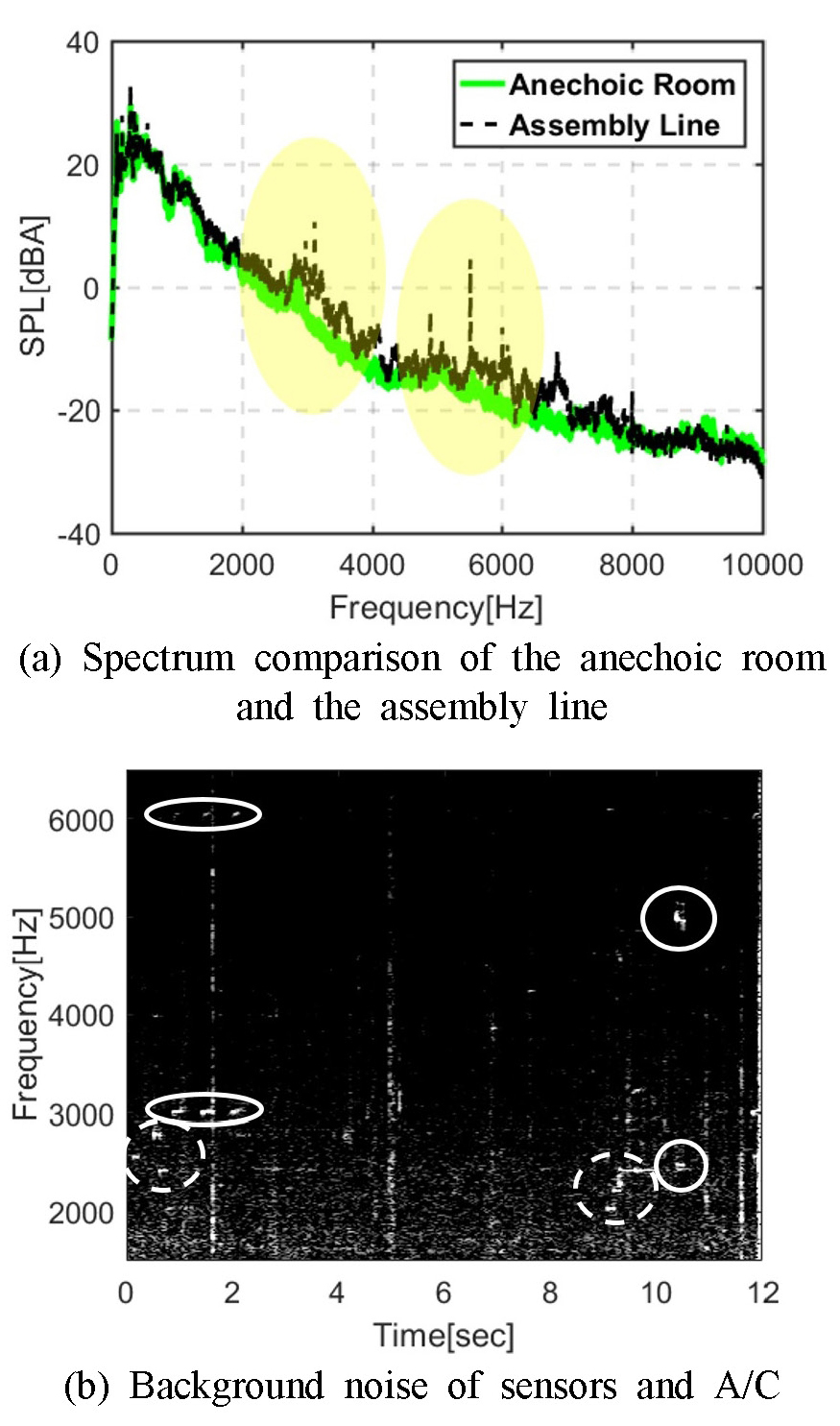

생산라인에서 완전히 방음되지 않는 방음터널 내부로 유입되는 다양한 소음들이 있으며, 내부에도 근처에서 작동되고 있는 에어컨 실내기와 컨베이어 작동음 등이 존재한다. 이 연구에서는 다른 공정 작업에서 발생하여 방음터널 내부로 유입되는 주요 배경소음들을 조사하였으며, 이러한 배경소음이 존재하는 상황에서 측정한 블로워 소음과 무향실에서 측정한 소음의 스펙트럼을 Fig. 8(a)에서 비교하였다. 생산라인에서 측정한 신호에는 3000 Hz 부근의 주파수 대역과 5000 Hz ~ 6000 Hz 대역에서 무향실에 비해 음압레벨이 높게 나타났다. 이러한 차이를 확인하기 위하여 Fig. 8(b)에 생산라인 측정의 스펙트로그램을 나타내었다. 여기서 점선으로 표시된 2000 Hz ~ 3000 Hz 대역은 에어컨의 전원이 켜질 때와 꺼질 때의 배경소음이며, 실선으로 표시된 3000 Hz 부근과 5000 Hz ~ 6000 Hz 대역은 생산라인의 위치센서에 의한 배경소음으로 분석되었다. 또한 실내기를 이동시키는 컨베이어의 작동음, 그리고 다른 공정에서 간헐적으로 발생하는 과도 소음 등이 스펙트로그램에서 넓은 주파수 대역을 가지는 충격성 배경소음으로 나타났다.

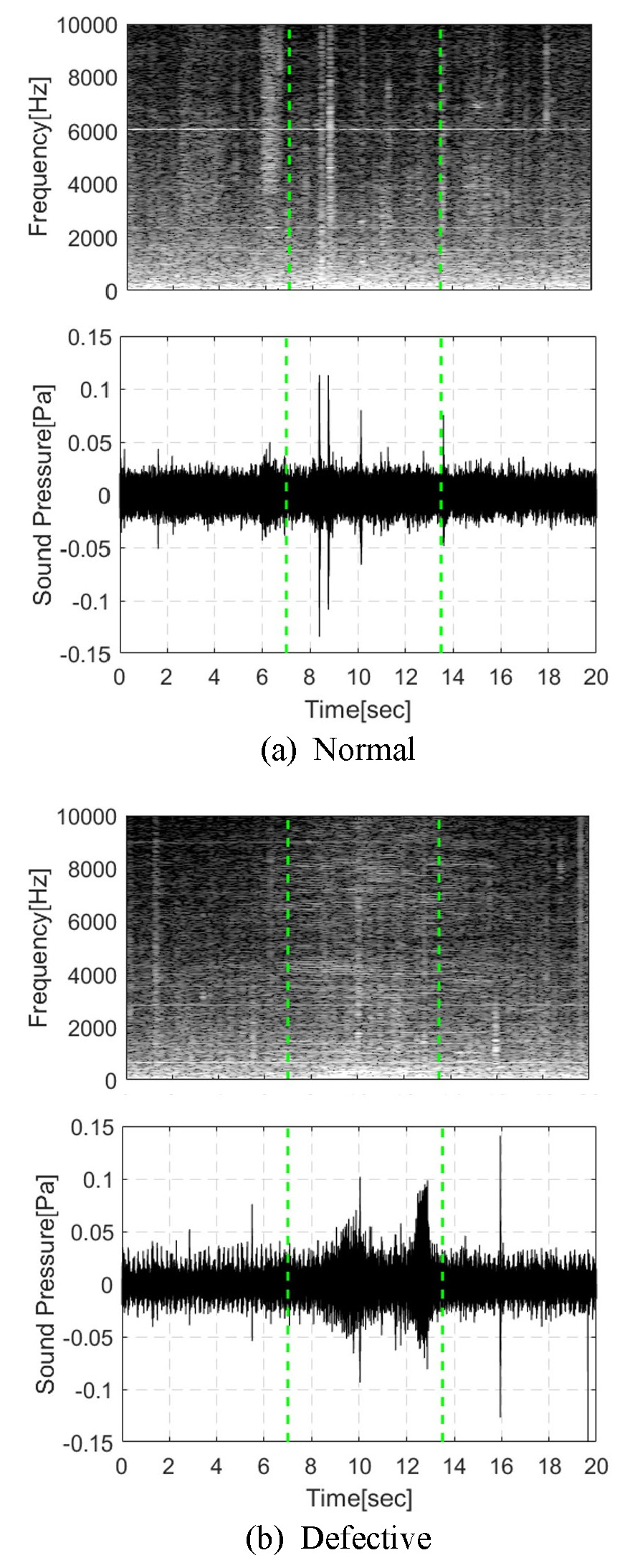

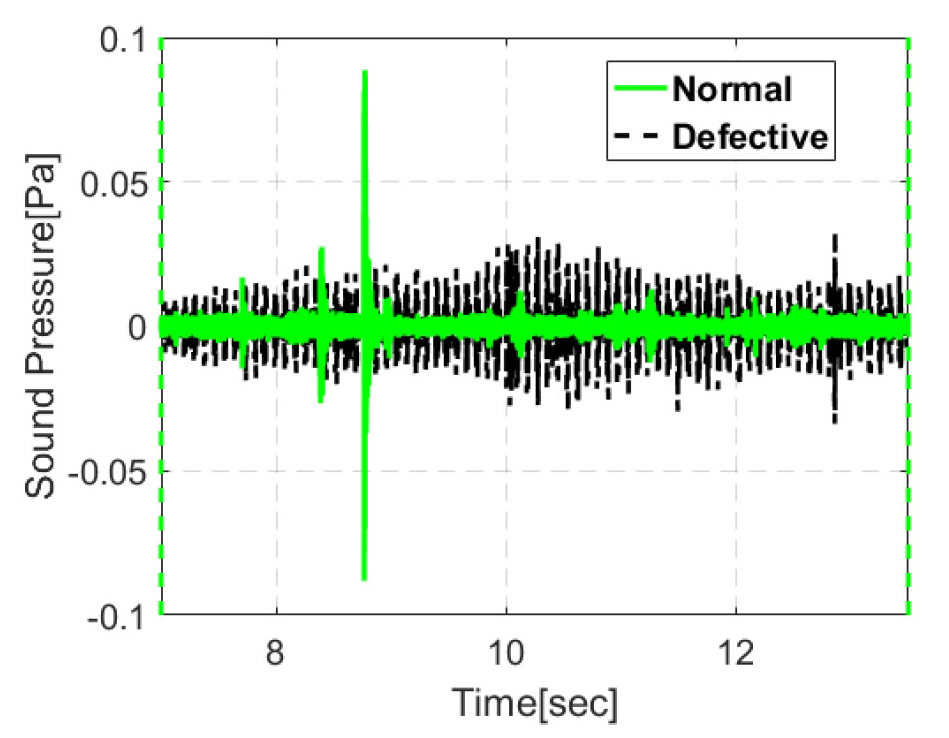

이 연구에서는 에어컨 실내기의 양품과 불량품이 배경소음을 포함한 방음터널에서 집음 장치를 지나는 동안 측정된 신호를 비교 분석하였다. 양품과 불량품 모두 약 700 r/min으로 회전하는 상태에서 측정하였다. Fig. 9는 양품과 불량품에서 측정된 소음의 스펙트로그램과 A-weighting을 적용한 시간신호를 동기하여 나타낸 것이다. Fig. 10은 Fig. 9에서 나타낸 신호에 블로워 소음불량 특성을 고려한 4 kHz 고주파 통과 디지털 필터를 적용하고, 측정 유효 시구간인 7 ~ 13초를 나타낸 것이다. 블로워 소음불량의 경우 블로워 회전 주기에 맞게 충격성 소음이 발생하는 것을 확인할 수 있다.

3.3 주기적인 충격성 신호 검출

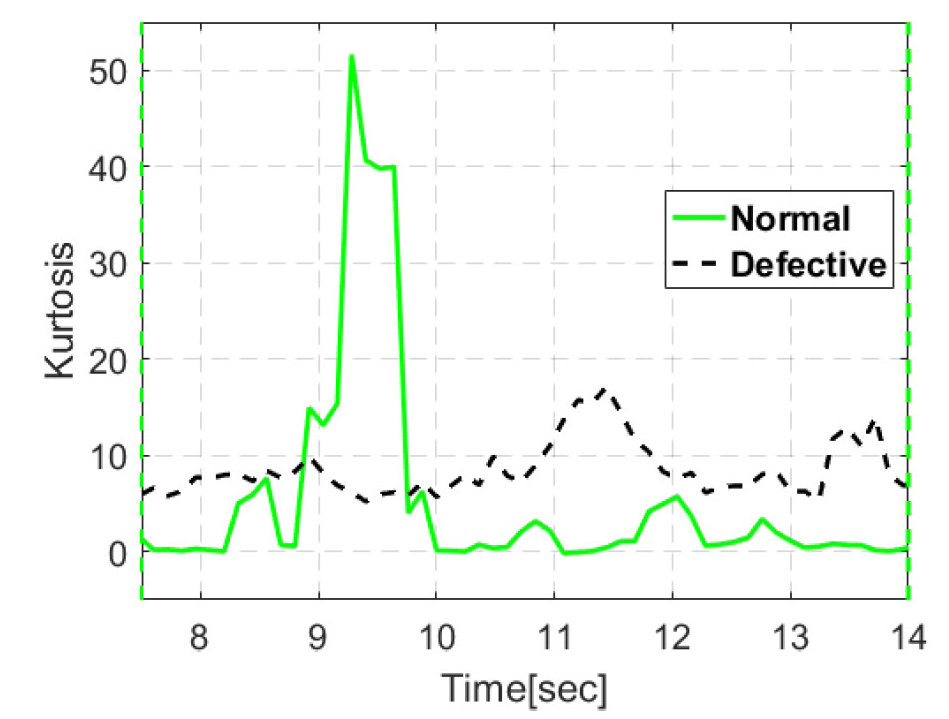

앞의 실험결과에서 알 수 있듯이 블로워 소음불량은 회전주기마다 충격성 소음이 발생하는 특성이 있다. 즉, 블로워 소음불량을 효과적으로 검출하기 위해서는 주기적인 충격성 신호와 그렇지 않는 신호를 판별하는 방법이 필요하다. 4000 Hz 고주파 통과 디지털 필터를 적용한 Fig. 10의 신호에 0.4초 간격으로 첨도를 구하여 Fig. 11에 나타내었다. 이때 오버랩은 70 %로 하여 첨도를 구하였다. Fig. 11의 불량에서 블로워 소음불량에 의한 주기적인 충격성 신호가 포함된 경우에 첨도가 0보다 큰 값으로 나타난다. 정상의 경우 첨도가 0에 가까운 값이지만, 충격성 또는 과도성 배경소음에 의해 0보다 큰 값인 경우도 나타나는 것을 확인할 수 있다. 이러한 이유로 인해 정상과 불량을 자동으로 판별하는 시스템에 첨도를 기준값으로 이용하기에 한계가 있다.

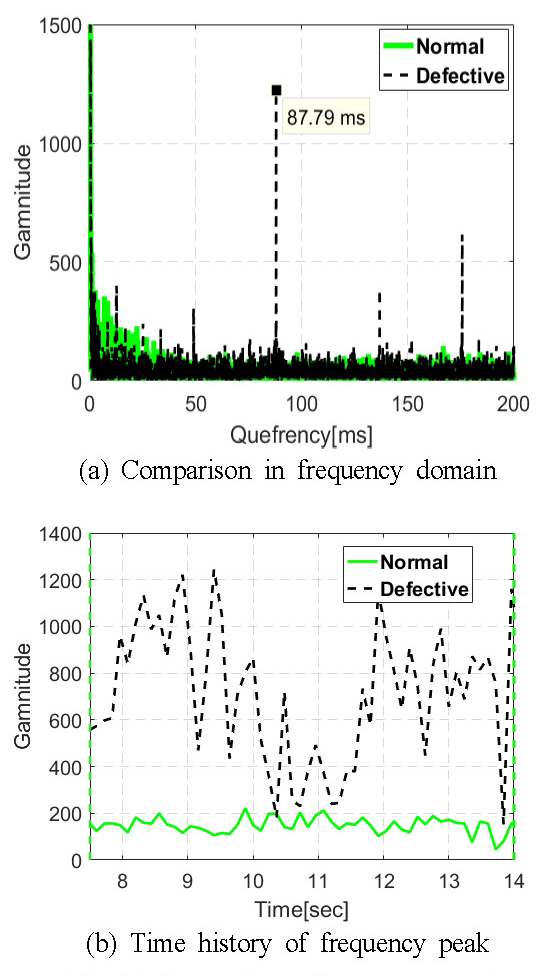

이 연구에서는 블로워 소음불량의 스펙트럼에서 회전 주파수를 기본으로 한 하모닉 성분의 피크들이 나타나는 현상을 활용하기 위하여 켑스트럼 분석을 실시하였다. Fig. 12는 방음터널에서 측정한 블로워의 양품과 불량품 소음에 대하여 구한 켑스트럼을 비교한 것이다. Fig. 12(a)는 실내기가 마이크로폰 앞을 지나는 임의의 시간 1초에 대해 켑스트럼 분석을 한 결과이다. 불량품의 경우에는 블로워 회전 주파수의 역수에 해당하는 큐프렌시 87.79 ms에서 뚜렷한 피크값이 나타나는 것을 알 수 있다. Fig. 12(b)는 0.4초 간격으로 70 % 오버랩을 적용하여 블로워 회전 주파수에 해당하는 큐프렌시의 피크를 나타낸 그림이다. Fig. 11에서 나타낸 첨도의 결과에 비해 양품과 불량품의 차이가 뚜렷하게 나타나는 것을 확인할 수 있다.

블로워 소음불량의 다른 경우에 대하여 적용한 켑스트럼의 결과에서도 블로워 회전 주기의 큐프렌시에서 피크값이 정상에 비하여 뚜렷한 차이를 보임을 확인하였다. 실험 조건은 약 700 r/min의 회전 속도를 가지는 조건이었지만, 다른 회전 속도 조건에서도 블로워의 회전 속도에 해당하는 큐프렌시 대역에서 블로워와 이물의 간섭에 의해 발생하는 주기적인 충격성 신호를 검출할 수 있다.

4. 소음불량 검출 시스템

4.1 검출 알고리듬

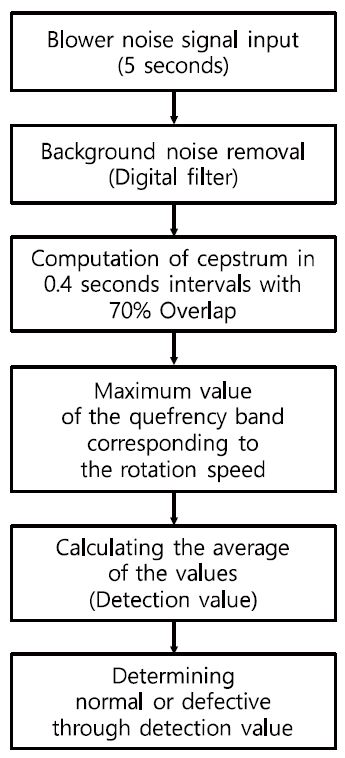

이 연구에서는 켑스트럼을 이용하여 생산라인에서 블로워 소음불량을 검출하는 시스템을 개발하였다. 컨베이어 위에서 이동하는 에어컨 실내기 소음을 측정하기 위하여 설계한 집음 장치를 사용하였다. 그리고 별도의 장치를 설치하여 실내기가 마이크로폰 앞을 지나는 동안 자동으로 집음이 되도록 하였다. 각각의 에어컨 실내기에서 집음된 소음신호는 Fig. 13의 순서도와 같은 절차에 따라 검출값을 계산하여 소음불량 여부를 판정한다.

5초동안 집음된 소음신호가 입력되면 주요한 배경소음을 제거하기 위하여 디지털 필터를 적용한다. 배경소음이 제거된 신호는 0.4초 간격으로 70 % 오버랩하여 39개의 켑스트럼을 구한다. 각각의 켑스트럼에서 블로워의 회전주기에 해당하는 큐프렌시 구간의 피크 최대값을 구하고 이 값들의 평균값을 검출값으로 사용한다.

4.2 현장 적용 및 검출값

이 연구에서 개발한 소음불량 검출시스템의 타당성을 확인하기 위하여 소음 검사 공정의 작업자에 의해 소음불량으로 분류된 5대의 에어컨 실내기를 포함한 총 125대에 대하여 검출시스템을 적용해 보았다. 125대 모두 집음 장치로 집음과 함께 작업자도 검사를 실시하였다. 그 중 검사 공정의 작업자가 검출한 5대는 수리가 필요한 불량이고, 나머지 120대는 양품으로 판정된 것이다.

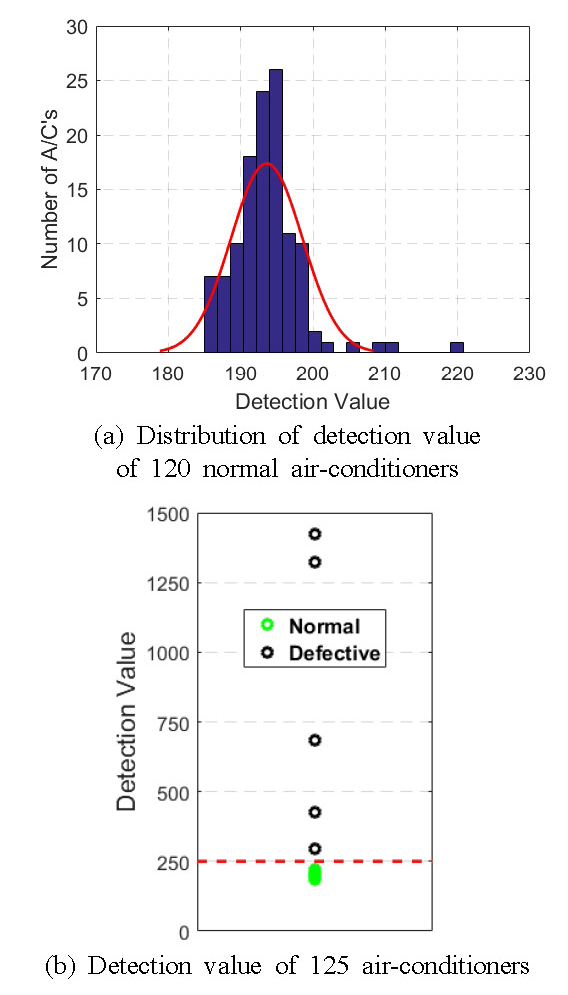

Fig. 14는 125대에 대한 검출 알고리듬 결과를 나타낸 것이다. Fig. 14(a)는 양품 120대의 검출값에 대한 통계를 그림으로 나타낸 것이다. 가로축은 양품의 검출값이고, 세로축은 각 검출값에 대한 양품의 대수를 표현한 것이다. 양품 120대에 대한 검출값의 평균은 193.6이고, 표준편차는 4.9로 계산되었다. Fig. 14(b)은 양품 120대와 불량품 5대에 대한 검출값을 나타낸 그림이다. 일정한 값을 기준으로 양품 120대와 불량품 5대가 분류되는 것을 확인할 수 있다.

5. 결 론

이 연구에서는 에어컨 실내기의 불량 중에서 이물과 블로워의 간섭에 의한 소음불량을 다양한 배경소음이 존재하는 생산라인에서 검출하기 위한 시스템을 개발하였다. 블로워 소음불량의 주기적인 충격성 신호의 특성을 실험하고 분석하였으며, 생산라인의 방음터널 내부의 배경소음을 제거하거나 검출값에 미치는 영향을 최소화하기 위한 센서 선정과 신호처리를 실시하였다. 검출값을 선정하기 위하여 소음신호에 첨도와 켑스트럼을 적용해 보았으며, 켑스트럼이 주기적인 충격신호를 효과적으로 검출할 수 있다는 것을 확인하였다. 집음된 소음 신호의 켑스트럼에서 블로워 회전주기에 해당하는 큐프렌시의 피크값은 블로워 소음불량 현상의 정도를 정량적으로 표시할 수 있었다. 양품의 에어컨 실내기 120대와 불량품 5대를 생산라인의 동일한 조건에서 검출 시스템을 적용한 결과에 적절한 검출 기준값을 설정함으로써 소음불량을 검출할 수 있었다.

이 연구의 검출 시스템은 에어컨 실내기의 블로워 위치와 작동모드를 특정하여 적용한 것이며, 다양한 모델의 에어컨 실내기에 적용하기 위해서는 블로워의 위치와 회전주기 등에 따른 변수를 재설정하여야 한다.

Acknowledgments

# A part of this paper was presented at the KSNVE 2018 Annual Autumn Conference

References

-

Kim, H. J., Ha, J. M., Ahn, B. H., Park, D. H., and Choi, B. K., (2018), Failure Classification of Gearbox Using Ultrasonic Signal Characteristics, Transactions of the Korean Society for Noise and Vibration Engineering, 28(1), p57-63.

[https://doi.org/10.5050/KSNVE.2018.28.1.057]

-

Park, S. T., Weon, J. I., Park, S. B., and Woo, H. S., (2012), Fault Detection of Rolling Element Bearing for Low Speed Machine Using Wiener Filter and Shock Pulse Counting, Transactions of the Korean Society for Noise and Vibration Engineering, 22(12), p1227-1236.

[https://doi.org/10.5050/KSNVE.2012.22.12.1227]

- Lee, J. H., Kim, J. H., Hwang, J. B., and Kim, S. S., (2007), A Study on Fault Detection of Cycle-based Signals Using Wavelet Transform, Journal of the Korea Society for Simulation, 16(4), p13-22.

- Oh, S. D., Kim, Y. J., Seo, H. Y., Lee, T. H., and Lee, J. W., (2011), Diagnostic System for Crashing and Damping Signals in Engine-assembly Line, Transactions of the Korean Society of Mechanical Engineers - A, 35(8), p965-970.

-

Kim, G. Y., Kim, H. T., and Koo, J. S., (2016), A Study on Cepstrum Analysis for Wheel Flat Detection in Railway Vehicles, Journal of the Korean Society of Safety, 31(3), p28-33.

[https://doi.org/10.14346/JKOSOS.2016.31.3.28]

- Choi, Y. C., and Kim, Y. H., (2000), Detection of Impulse Signal in Noise Using a Minimum Variance Cepstrum - Application on Faults Detection in a Bearing System, Transactions of the Korean Society for Noise and Vibration Engineering, 10(6), p985-990.

-

Ji, H. G., and Kim, J. H., (2014), Fault Detection and Localization Using Wavelet Transform and Cross-correlation of Audio Signal, Journal of the Korean Society for Precision Engineering, 31(4), p327-334.

[https://doi.org/10.7736/KSPE.2014.31.4.327]

- Kim, W., Hur, N. K., and Jeon, W. H., (2010), Numerical Analysis of Unsteady Flow Field and Aeroacoustic Noise of an Axial Flow Fan, Journal of Computational Fluids Engineering, 15(4), p60-66.

- Lebold, M., McClintic, K., Campbell, R., Byington, C., and Maynard, K., (2000), Review of Vibration Analysis Methods for Gearbox Diagnostics and Prognostics, Proceeding of the 54th Meeting of the Society for Machinery Failure Prevention Technology, p623-634.

- Shin, K. H., and Hammond, J., (2008), Fundamentals of Signal Processing for Sound and Vibration Engineers, John Wiley & Sons, England.

- Randall, R. B., (1987), Frequency Analysis, Brül & Kjor, Denmark.

- Konstantin-Hansen, H., and Herlufsen, H., (2010), Envelope and Cepstrum Analyses for Machinery Fault Identification, Sound & Vibration, 44, p10-12.

Dong Hyeon Lee received B.S. degrees from Pusan National University in 2017 and he is currently majoring in noise and vibration in Pusan National University. He especially is interested in signal processing for defect detection.

Se-Jin Ahn is received B.S., M.S. and Ph.D. degrees from Pusan National University in 1994, 1996, and 2003, respectively. Dr. Ahn is currently a professor at the department of energy & elctricity in Uiduk University. His research interest is in human vibration.