기어 이 파손 정도에 따른 진동신호의 특징기반 경향 감시

© The Korean Society for Noise and Vibration Engineering

Abstract

Gear systems are widely used in various industries. However, they fail due to different reasons such as poor manufacturing and assembly processes. Currently, preventive maintenance (PM) is periodically performed to ensure that a gearbox system is safely operating. However, unnecessary PM results in defects and maintenance cost. Therefore, a method to diagnose defects is developed using the features of machine learning. In this paper, lab-scaled gearbox is used as the experimental model, which can be simulated in four stages: normal and 10 %, 20 %, and 30 % of tooth breakage. The calculated features were selected using the genetic algorithm. Three features were used to diagnose the limitations of the gear system. Consequently, the severity of tooth breakage of the gearbox was classified for four stages by the three selected features. In addition, the increasing or decreasing trend of the value of features was identified according to the severity of the defect.

Keywords:

Gear Tooth Breakage, Machine Learning, Trend Monitoring, Feature Based키워드:

기어 이 파손, 기계학습, 경향 감시, 특징기반1. 서 론

기어는 강력한 동력전달 수단으로 정확한 속도 비를 가지고 효과적인 증속 및 증감을 수행하기 때문에 다양한 산업분야에 전반적으로 많이 사용되고 있다. 기어의 경우 과 부화에 의한 기어 절단, 장시간 사용에 의한 기어 이의 마모, 기어 접촉 시 발생하는 열에 의한 변형 또는 제작 및 가공과정에서의 불량 등 다양한 원인으로 고장이 발생한다. 이는 기어의 동력손실과 결함의 진전을 야기하고 더 나아가 설비의 고장을 발생시키며, 막대한 유지보수비용 및 사용자의 안전까지 위협하는 요소가 된다(1).

현재는 기어와 같은 회전체 결함진단을 위해 가동 시간 등을 기준으로 정비 계획을 세워 정기적으로 정비하는 예방정비(preventive maintenance; PM)나 설비의 고장 발생 후 정비하는 사후정비에 의존된 정비가 수행되고 있다. 이러한 정비방법은 과잉 정비와 같이 불필요한 정비에 의해 이전에 없던 문제가 발생할 수 있고, 갑작스러운 고장에 의한 대처가 힘들다. 또한 종래의 기술들은 설비의 안정적인 운행을 위해 진동 trend monitoring만 이루어지고 있다. 때문에 설비의 이상 발생 시점을 예측하기 어렵고, 이상 발생 시 전문가의 상세한 분석이 필요하다.

최근에는 언제, 어디서, 어떻게 사고가 발생할지 미리 예측하고 사고 발생 전에 이를 대응할 수 있게 하는 예지정비(2) 수행을 위한 연구가 활발하게 진행되고 있다. 그 중 4차 산업기술 machine learning(3,4)의 한 방법인 유전알고리듬(genetic algorithm)을 이용한 특징 파라미터(feature parameter)(5)를 통해 결함진단을 실시한 연구(6~8)가 진행 중이다.

이 논문은 앞서 설명한 예지정비의 수행을 위하여 lab scale 기어박스를 대상으로 기어 이 파손 정도를 모사하여 실험을 진행했다. 또한 실험 모델인 기어박스에 대한 건전성 지표(health index)가 되는 특징값을 GA를 활용한 특징선택 과정을 통해 최적의 특징을 선별하였다. 선별된 특징을 대상으로 경향분석을 실시함으로써 건전성 지표 개발을 위한 기초연구를 수행하였다.

2. 실 험

2.1 실험 모델

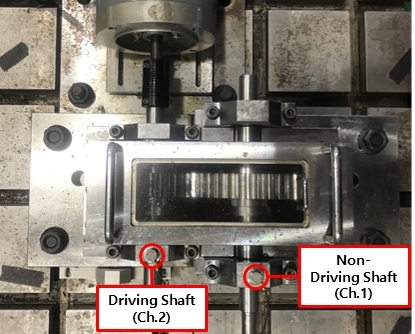

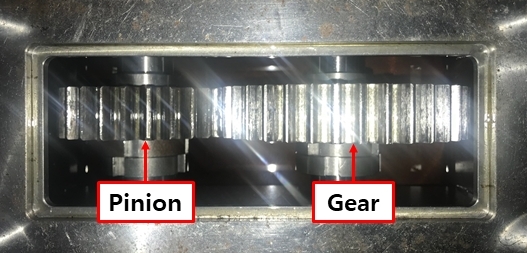

데이터 취득 장비로는 PULSE3560C(B&K)와 가속도센서(B&K4371)를 사용하였으며, Table 1은 진동 신호를 취득하기 위하여 사용된 장비의 상세사양 정보를 나타낸다. Fig. 1은 실험을 위해 제작된 lab-scale 기어박스이며, 모터, 커플링, 축(구동 및 피구동), 구름요소베어링, 기어(gear 및 pinion)로 구성되어 있으며, 신호 취득을 위해 구동축과 피 구동축의 non-drive-End 부 베어링 하우징에 수직으로 가속도센서를 부착하여 데이터를 취득하였다. Fig. 2는 기어박스 내부를 나타내었으며, 실험 모델인 lab-scale 기어박스는 2개의 평기어로 구성되어 있고, 구동축 기어(pinion)는 이수가 25개이고 구동축에 의해 회전하는 피 구동축 기어의 이수는 38개로 구성되어 있다.

2.2 실험 방법

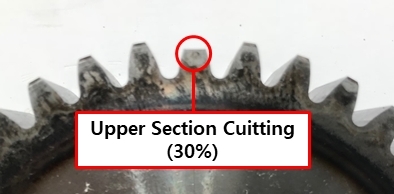

Table 2는 실험조건을 표로 나타낸 것이며, 기어 이 파손 정도를 표현하였다. 먼저, 정상상태인 0 %의 기어 이 높이(9 mm)를 기준으로 높이의 10 %인 0.9 mm씩 차이를 두어 기어 이 파손을 정도별로 모사하였으며, 그때 기어 작용 높이(working depth)와 피 구동축기어(gear)의 맞물림 면적을 기입하였다. 기어는 맞물리는 위치와 면적에 따른 접촉응력(9)과 표면 마찰력(10)의 차이가 발생하고, 그로 인한 동력손실의 차이가 나타나기 때문에 기어 작용 높이와 맞물림 면적에 대한 정보를 기재하였다.

Fig. 3은 기어 이 파손을 모사하기 위해 피 구동축 기어(gear)의 이빨 상단 부를 와이어 커팅하여 이빨결함상태를 모사한 사진이며, 이는 취성파괴 형태로 기어 자체의 결함 중 가장 심각한 단계이며, 대표적인 기어 결함인 이 파손(tooth breakage)을 모사하였다(11). 구동축 기어(pinion)는 정상상태를 유지하였다.

진동 데이터 취득 시간은 각 case당 10분씩 취득하였으며, 실험 구동속도는 300 r/min으로 선정하였다.

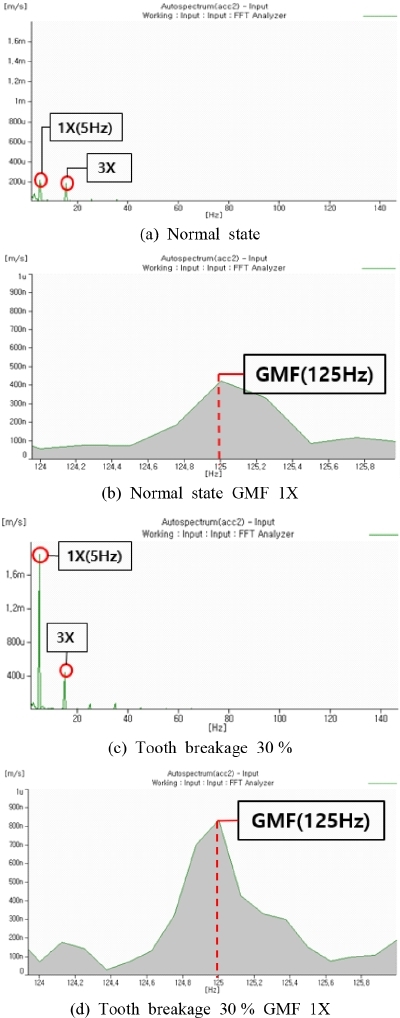

3. FFT Spectrum

Table 3은 FFT spectrum으로 확인한 overall value와 GMF 성분의 진폭을 나타낸 표이며, Fig. 4는 normal 상태와 breakage 30 %의 FFT spectrum이다. Table 3과 Fig. 4를 확인해보면 overall value 및 운전성분(1X, 3X)의 진폭 값의 차이는 확연하게 나타난다. 하지만 GMF성분의 경우 모든 case에서 1 um/s이하의 크기로 값이 아주 미세하게 확인된다. 이는 실험모델인 기어박스의 구동속도가 저속이기 때문에 충격파의 영향이 적게 나타난 것으로 판단된다(12). 이러한 미세한 GMF성분과 운전성분의 차이만을 통해 결함의 진전도 평가 및 예측에는 기존 분석법으로는 한계가 있다고 판단된다.

4. Machine Learning

기어의 결함 검출을 위해 실제 물리량을 포함한 특징 값을 이용하여 각 실험조건에 대한 특징기반(feature based) 분류를 실시하였다. 실험을 통해 취득한 데이터를 time domain 특징 16가지, entropy domain 특징 4가지, frequency domain 특징 16가지와 추가로 기어의 상태분석에 효과적인 cepstrum domain 특징(13) 14가지 등 총 50가지 특징을 사용하여 특징기반 분류를 수행하였다.

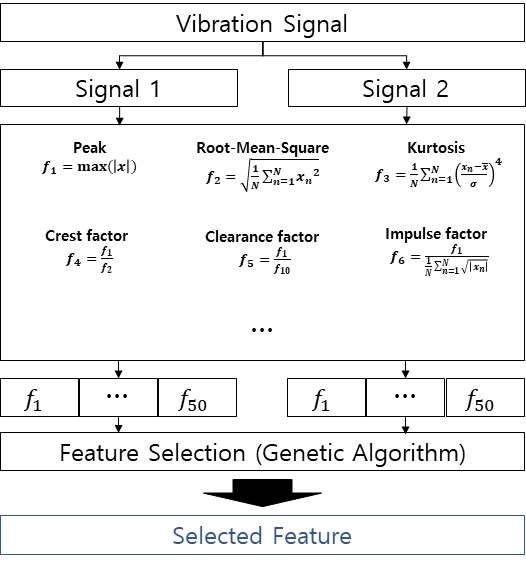

Fig. 5는 취득된 신호에서 추출한 50가지 특징에 대한 유전알고리즘(GA)기반 특징선택(14)과정을 나타내었으며, 데이터는 각 신호의 샘플 개체의 밀집도와 개체 간의 평균 거리를 목적함수로 설정하여 개체 간 거리가 높은 특징을 선택하였다. 2개의 센서에서 각각 추출된 특징 50가지, 총 100가지 특징 중 GA기반 특징선택 과정에서 선택빈도가 높은 3가지 특징을 선별하기 위해 분류기는 기계학습 알고리즘 중 하나인 support vector machine(SVM)(15)을 사용하였으며, 이를 통해 분류 성능을 평가하였다.

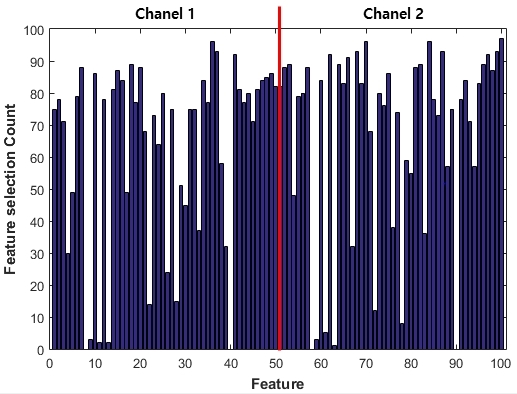

Fig. 6은 취득된 진동신호에 관한 데이터로 GA를 이용하여 특징 선택 결과를 나타낸 histogram으로 X축은 100가지 특징을 나타내고, Y축은 GA기반 특징선택 빈도를 나타낸다.

5. 결 과

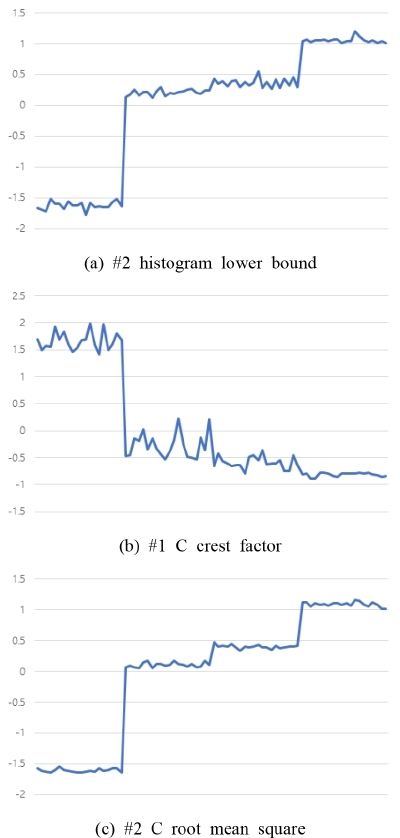

Fig. 7은 GA기반 특징선택 빈도가 높았던 특징 3가지를 분석한 그래프이며, Table 4는 각 특징의 평균값을 나타내었다. Table 4의 특징 값의 단위는 특징추출 단계에서 특징 값 차이가 각 특징의 단위에 따라 상이하기 때문에 각 특징의 단위를 무차원화(정규화)하여 특징 선택의 변별성을 높였다. 각 특징 평균값이 결함의 진전에 따라 증가하거나 감소하는 경향을 가지는 것을 확인할 수 있다. 여기서 특징명칭 앞의 C는 cepstrum domain의 특징을 나타낸 것이다. (a)와 (b)의 경우는 클래스의 일관성이 낮음을 확인할 수 있고, 반면에 (c)의 경우 각 클래스 내의 특징 값이 일관성을 보인다. 이는 해당 설비의 상태(결함정도)에 대한 정보를 잘 포함한 특징으로 판단된다. 또한, 결함의 진전에 따라 (a), (c)의 경우 증가하는 경향을 확인하였으며, (b)의 경우는 감소하는 경향을 보이는 것을 확인할 수 있다. 이 특징들은 GA의 목적함수인 각 샘플의 밀집성과 클래스인 실험조건 간 거리를 고려하였을 때, 최적의 특징조합으로 분류성이 높게 평가되어 선택 빈도가 높았다고 판단된다.

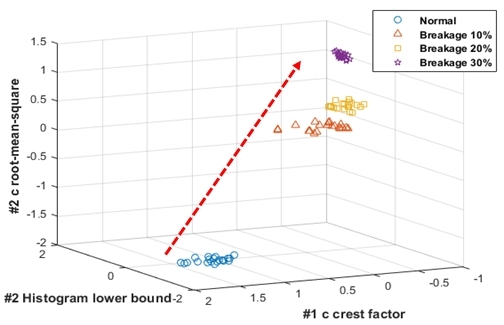

Fig. 8은 GA기반으로 선택된 3가지 특징을 선택빈도에 따라 각 X, Y, Z로 선정하여 3차원 그래프로 표현한 그래프이며, 실험 조건(case)마다 선택된 특징에 대해 각 클래스의 특징 값이 일정 영역으로 군집되며 확연하게 층을 나누어 분류되는 것을 확인하였다. 또한 support vector machine으로 분류성능을 평가한 결과 분류성능은 100 %로 확인되었다.

6. 결 론

이 연구에서는 기어박스를 대상으로 기어 이 결함 정도를 모사하여 기존의 회전체 고장진단에 사용되는 특징과 기어 상태감시에 효과적인 cepsetrum domain의 특징을 추가하여 총 50가지 특징으로 취득된 진동신호에 대해 결함정도별 분류 가능성 확인과 특징의 경향분석을 실시하였다.

분류결과 사용한 50가지 특징 중 GA기반 특징 선택빈도가 높은 특징인 histogram lower bound, C crest factor, C root-mean-square는 GA목적함수에 부합하는 특징으로 해당 설비와 실험조건에 대해 민감하게 반응한 것으로 판단된다. 여기서 C crest factor의 경우 특징 값의 일관성이 낮아 클래스 간에 겹치는 부분이 존재하는 것을 확인함으로 C crest factor의 특징만으로는 경향분류가 어렵다고 판단되며, C root-mean-square는 특징 값의 일관성이 높고 클래스 간에 겹치는 특징 값 또한 존재하지 않기 때문에 경향분류에 가장 적합한 특징이라고 판단된다.

또한, 선택된 특징 3가지를 사용하여 3차원으로 확인한 결과, 모든 case가 영역을 가지며 결함 정도에 따라 분류되는 것을 확인하였고, 위 3가지 특징의 경향분석을 통해 특징 값이 증가하거나 감소하는 것을 확인할 수 있었다. 이를 통해 특징기반(feature based) 결함진단법으로 결함의 정도별 상태 감시가 가능함을 확인하였으며, 선택된 특징별 상태에 대한 진동규격 확인과 추가적인 실험을 통해 해당 설비와 설비의 상태에 대한 건전성 지표 개발이 가능할 것이라고 판단된다.

앞선 선행연구와 이 연구의 결과로 대상설비에 대한 특징, 결함, 신호, 정도별 분류 및 분석을 완료하였으며 신호의 종류와 어떠한 특징이 선택되느냐에 따라 분류결과 혹은 분류성능의 차이가 발생하는 것을 확인하고, 결함의 정도에 따라 설비의 상태 분류와 특정 특징에 대해 결함의 진전에 따라 경향성을 보이는 것을 확인하였다. 이를 토대로 데이터에 대한 적응도 및 새로운 특징 개발 등의 추가적인 연구를 토대로 특징기반 결함진단법의 성능 개선을 실시하고, 설비의 복합결함 정도에 따른 분석을 통해 machine learning 수행을 위한 학습데이터 확립 및 health index 개발을 목표로 연구를 진행할 예정이다.

Acknowledgments

A part of this paper was presented at the KSNVE 2018 Annual Spring Conference.

이 연구는 “자동 예측 진단 기술 개발(한국수력원자력중앙연구소)”의 지원으로 수행되었으며, 관계자 여러분께 감사드립니다.

References

- Park, S. T., Gim, J. W., and Yang, J. K., (2002), The Detection of Gear Failures Using Wavelet Transform, Proceedings of the Korean Society of Automotive Engineers Annual Autumn Conference, p74-79.

- Kim, U. S., (2015), Innovation of Safety Management System through Predictive Maintenance, Transactions of the Korean Society of Mechanical Engineers, 55(10), p58-60.

- Jeong, H. D., and Lee, S. C., (2017), Industrial Artificial Intelligence, Transactions of the Korean Society for Noise and Vibration Engineering, 27(6), p3-7.

- Park, S. T., and Lee, S. C., (2017), Generative Adversarial Network and Noise/vibration Engineering, Transactions of the Korean Society for Noise and Vibration Engineering, 27(6), p14-19.

- Jeong, R. H., Chai, J. B., Lee, B. H., Lee, D. H., and Lee, B. K., (2012), Feature Parameter Analysis for Rotor Fault Diagnosis, The KSFM Journal of Fluid Machinery, 15(6), p31-38.

-

Kim, H. J., Ahn, B. H., Park, D. H., and Choi, B. K., (2017), Vibration Signal Analysis of Gearbox Fault According to Feature, Transactions of the Korean Society for Noise and Vibration Engineering, 27(4), p419-424.

[https://doi.org/10.5050/ksnve.2017.27.4.419]

-

Kim, H. J., Ahn, B. H., Park, D. H., and Choi, B. K., (2017), Feature Analysis for Fault Diagnosis According to Gearbox Failure, Transactions of the Korean Society for Noise and Vibration Engineering, 27(3), p312-317.

[https://doi.org/10.5050/ksnve.2017.27.3.312]

-

Kim, H. J., Ha, J. M., Ahn, B. H., Park, D. H., and Choi, B. K., (2018), Failure Classification of Gearbox Using Ultrasonic Signal Characteristics, Transactions of the Korean Society for Noise and Vibration Engineering, 28(1), p57-63.

[https://doi.org/10.5050/ksnve.2018.28.1.057]

- Lee, J. H., Lee, D. H., and Lee, K. H., (2010), Contact Stress Analysis of a Pair of Mating Spur Gears, Journal of the Korean Society of Manufacturing Process Engineers, 9(4), p59-65.

- Park, C. I., (2013), Analysis of Sliding Friction in Spur Gears, Proceedings of the KSNVE Annual Autumn Conference, p261-262.

-

Lee, D. H., Lee, W. Y., and Moon, K. H., (2015), Characteristics of Vibration Condition Indicator with Gear Tooth Damage, Journal of the Korean Society for Precision Engineering, 32(7), p611-617.

[https://doi.org/10.7736/kspe.2015.32.7.611]

- Lee, S. J., Yang, B. S., Lee, S. S., Park, S. T., and Son, J. D., (2007), Vibration Characteristics of Worm Gear Faults for Elevators, Journal of the Korean Society for Power System Engineering, 11(4), p65-71.

- Lee, J. E., Yu, G. H., Han, J. Y., and Jang, H. S., (1997), A Study on the Fault Detection of Gears, Institute of Technology and Science, 27, p95-109.

- Kim, Y. S., Kim, J. Y., Kang, M. S., Jun, H. S., Choi, B. K., and Kim, J. M., (2015), Reliable Fault Diagnosis of Induction Motor Failures Using a Genetic Algorithm-Based Feature Analysis Methodology, Proceedings of the KSNVE Annual Autumn Conference, p353-358.

- Ko, J. P., (2005), Solving Multi-class Problem Using Support Vector Machines, Journal of KIISE, 32(12), p1260-1271.

Deok-Yeong Cheong is unified Bachelor’s course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the shaft through FEM analysis and measurement for diagnosis.

Byung-Hyun Ahn is unified doctor’s course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the shaft through FEM analysis and measurement for diagnosis.

Dong-Hee Park is unified master’s course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the shaft through FEM analysis and measurement for diagnosis.

Hyeon-Yung Kim is unified Bachelor’s course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the shaft through FEM analysis and measurement for diagnosis.

Byeong-Keun Choi is a Professor at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. He received his Ph.D. degrees in Mechanical Engineering from Pukyong National University, Korea, in 1999. Dr. Choi worked at Arizona State University as an Academic Professional from 1999 to 2002. Dr. Choi’s research interests include vibration analysis and optimum design of rotating machinery, machine diagnosis and prognosis and acoustic emission. He is listed in Who’s Who in the World, among others.