수소전기차용 공기압축기의 NVH 특성 규명

© The Korean Society for Noise and Vibration Engineering

Abstract

This paper evaluates the NVH characteristics of an air compressor for fuel cell electric vehicles (FCEVs) by conducting experimental as well as on-road tests. For the experiment, five eddy-current-type displacement sensors measured the vibration amplitudes of the shaft at the impeller and thrust runner ends, one three-axis accelerometer measured the acceleration of the compressor housing, and one microphone placed 1m away from the test air compressor measured the acoustic pressure during rotor speed-up and coastdown up to 100kr/min. For the on-road test, the air compressor was installed under the stack frame of a proto-type FCEV. The stack frame supports a fuel cell stack and is fixed on the sub-frame of the FCEV. In addition to five eddy-current-type displacement sensors and one three-axis accelerometer installed in the air compressor housing, two three-axis accelerometers installed on the stack frame and the sub-frame measured their accelerations during FCEV speed-up and break-down up to 115km/h. One microphone installed 30cm behind the air compressor recorded the acoustic pressure. All measured displacements, accelerations, and acoustic pressures were analyzed in the frequency domain. The test results revealed that the air compressor has the highest rotor vibrational amplitude and housing acceleration at the maximum rotor speed of 100kr/min. However, the vibrations of the air compressor are well dampened while transmitteed to the sub-frame of the FCEV.

Keywords:

FCEV, Air Compressor, Gas Foil Bearing, NVH, On-road Test키워드:

수소전기차, 공기압축기, 가스 포일 베어링, 소음, 진동, 불쾌함, 주행시험1. 서 론

수소전기차(fuel cell electric vehicle, FCEV)는 연료전지에서 수소와 산소의 화학반응을 통해 전기를 생산한 후 모터를 구동하는 전기자동차의 한 종류이다. 수소는 고압의 수소탱크로부터 공급받는 반면 산소는 대기 중에서 얻는데, 이 연구의 대상인 공기압축기는 높은 비출력(단위중량 당 출력), 낮은 동력손실, 그리고 저중량이 가능한 무급유 터보압축기로서, 대기 중의 산소를 고효율로 압축하여 연료전지에 공급하는 역할을 한다.

그러나, 고속으로 회전하는 공기압축기는 내연기관이 없는 수소전기차의 주요한 진동 및 소음원으로 작용하여 차량의 NVH(noise, vibration, and harshness) 성능 저하 요인으로 작용할 수 있다(1). 이에 수소전기차용 공기압축기가 차량에 미치는 진동 및 소음에 관한 연구들이 수행되고 있다. Song et al.(2)은 승용 수소전기차용 공기블로워의 방사소음 저감을 위해 유한요소해석을 통해 블로워의 케이스 설계를 변화하였다. Kim et al.(3)은 수소전기차용 공기블로워의 구조기인진동 및 소음 저감을 위해 실험을 통해 진동의 전달경로를 분석하였으며, 진동 절연 장치의 강성을 변화시켜 진동을 감소시킬 수 있음을 해석적으로 예측하였다. Sang et al.(4)은 공기 공급계의 소음 저감을 위해 개선된 머플러, 방음 커버, 공기 공급계의 decoupling 방법을 제시하고 각 방법에 따른 효과를 실험적으로 검증하였다. Tatsuya et al.(5)은 리숄므 압축기(lysholm compressor)와 원심식 압축기(centrifugal compressor)의 방사소음을 비교하여 원심식 압축기가 소음성능이 우수함을 실험적으로 검증하였다. 또한, 리숄므 압축기보다 50% 작은 부피로 원심식 압축기 구현이 가능함을 보였다. Yang et al.(6)은 수소전기차용 터보 타입 공기블로워의 진동 발생원에 대하여 유한요소 해석 및 단품 시험을 통해 분석을 수행하였으며, 분석 결과 회전축의 1,2차 강체고유진동에 의한 소음이 주요 소음으로 발생하는 것을 확인하였다. Ha et al.(7)은 가스 포일 베어링으로 지지되는 수소전기차용 공기압축기에 대하여 연속 운전 시험, 기동 및 정지 시험, 가진 시험 등을 수행함으로써 공기압축기의 성능을 파악하였다.

이 논문은 무급유 가스 포일 베어링으로 지지되는 공기압축기의 NVH 특성을 평가 분석하기 위해 공기압축기의 단품 구동 실험 및 차량 탑재 후 주행 실험을 통해 진동 및 소음을 측정하고 결과를 분석하였다.

2. 공기압축기 단품 실험 평가

2.1 수소전기차용 공기압축기 소개

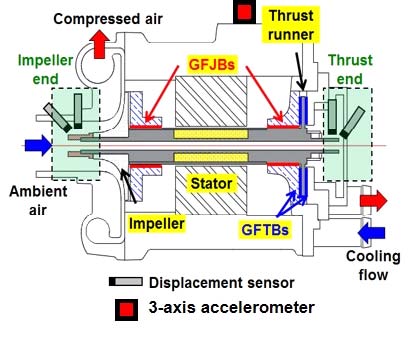

수소전기차용 공기압축기는 높은 비출력, 무급유 윤활, 그리고 고속안정성을 확보하기 위해서 가스 포일 베어링을 사용한다. Fig. 1은 이 연구에서 사용된 공기압축기의 개략도이다. 회전체는 중앙에 영구자석을, 양 끝단에 한 개의 임펠러와 스러스트러너를 갖는다. 임펠러와 스러스트러너 사이에는 두 개의 가스 포일 저널 베어링(gas foil journal bearing, GFJB)이 위치하며, 스러스트 러너 양면에는 가스 포일 스러스트 베어링(gas foil thrust bearing, GFTB)이 위치한다. 공기압축기 전/후방 끝 단에는 회전체의 진동을 측정하기 위해 90˚ 간격으로 와류형 변위센서를 설치하였으며, 공기압축기의 모터하우징 표면에 3축 가속도 센서를 스러스트러너 가까이 부착하였다.

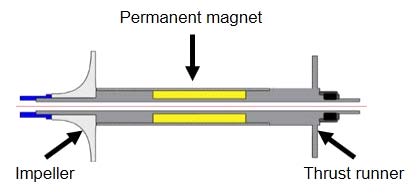

Fig. 2는 회전체의 단순화된 도면을 보여주며, Table 1은 회전체의 대략적인 동역학적 설계값을 보여준다. 회전체의 질량과 축방향 길이는 각각 691g과 198mm이다.

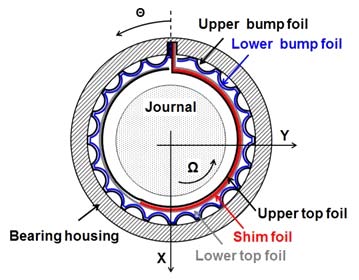

Fig. 3은 회전체를 지지하는 심(shim)이 적용된 가스 포일 저널 베어링의 개략도이다. 가스 포일 베어링의 성능향상을 위해 두 장의 범프 포일(bump foil)을 사용하는 이중 범프포일의 형상을 하고 있으며 상단 탑포일(upper top foil)과 하단 탑포일(lower top foil) 사이에 심포일(shim foil)이 위치한다. 상단 탑포일은 회전축과 사이의 틈새에서 베어링의 유막두께를 형성하며, 하단 탑포일은 상단 탑포일 아래에서 범프 포일과 맞닿아 하중을 지지한다. 황성호(8,9)는 적용된 가스 포일 저널 베어링의 해석모델, 정/동특성 성능 예측, 및 회전체동역학적 성능 측정 결과에 대해 상세히 기술하고 있다.

2.2 공기압축기 NVH 특성 평가

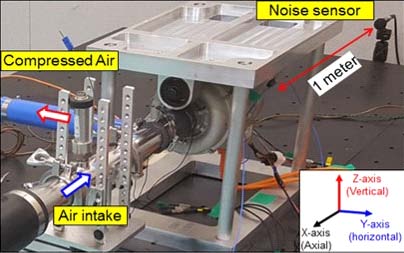

Fig. 4는 공기압축기의 NVH 특성을 파악하기 위해 진행했던 실험사진이다. 실험은 차량 실험과 동일하게 공기압축기를 반대로 매달아 놓고 고무부시를 장착한 상태로 진행하였으며, 변위, 가속도 센서의 위치 및 종류, 데이터 수집기의 설정은 차량 실험과 동일하게 진행하였다. 소음은 공기압축기 축 방향 끝부터 1m 떨어진 지점에서 측정하였다. 공기압축기의 회전속도는 1초 동안 100 kr/min(1667Hz)까지 가속하고, 7초 동안 지속 구동한 후 구동모터의 전원을 차단하여 관성정지(coastdown)시켰다. 모든 실험 결과는 정규화(normalization)하여 나타내었다. 센서의 좌표계는 Fig. 4 우측 하단에 나타내었고, 모든 측정 데이터는 OR-36을 사용하여 수집하였으며, 최대 데이터 취득 주파수(sampling frequency)는 51.2kHz이다.

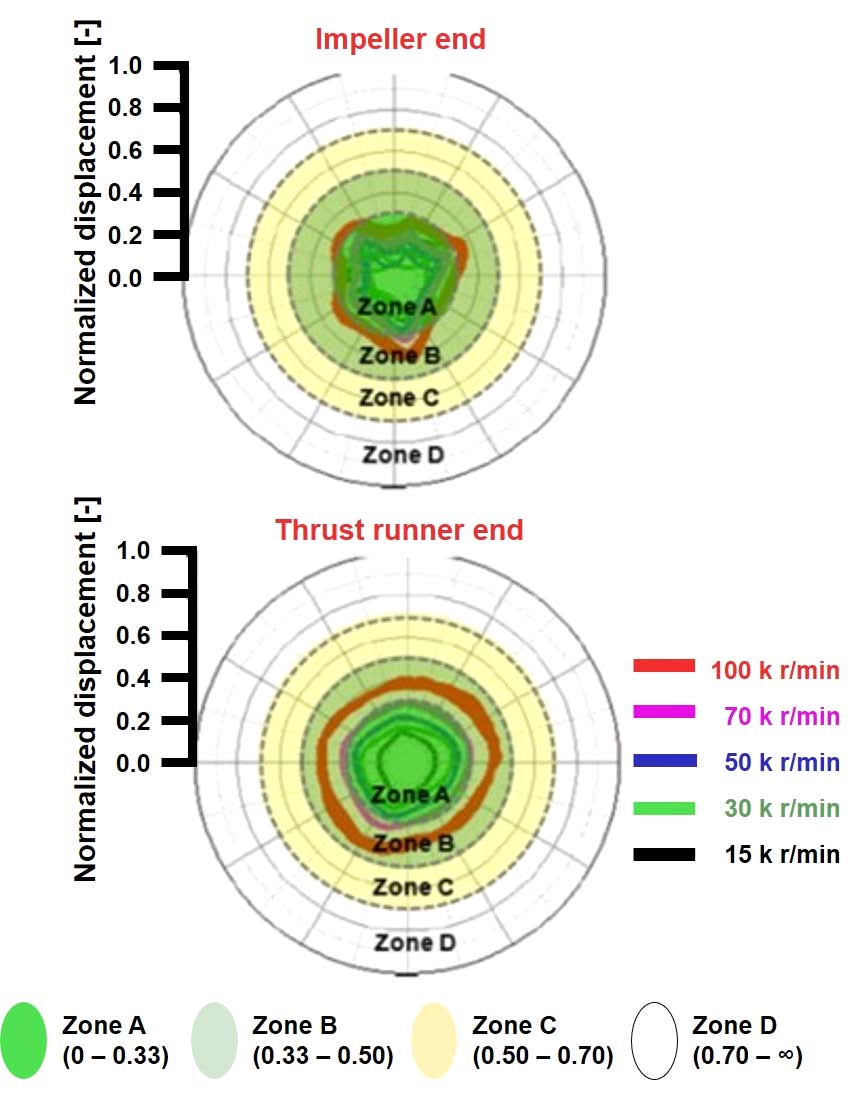

Fig. 5는 공기압축기의 회전속도가 증가함에 따라 측정한 임펠러 끝 단과 스러스트러너 끝 단에서 회전축 궤적 진동변위를 베어링 윤활틈새로 정규화한 무차원수로 보여준다.

Orbital motion of rotor vibrations for increasing rotor speeds measured at impeller and thrust runner ends

일반적으로 회전속도가 증가함에 따라 진동변위가 증가하며, 최대 진동변위는 회전속도가 100kr/min일 때, 스러스트러너 끝 단에서 발생한다. 참고로 슬리브(저널) 베어링으로 지지되는 회전기기의 허용 진동변위를 제시한 국제규격인 ISO10816-7에 따르면 측정된 진동변위는 제한 없이 장시간 운전이 가능한 허용영역(zone A/zone B)에 해당된다(11).

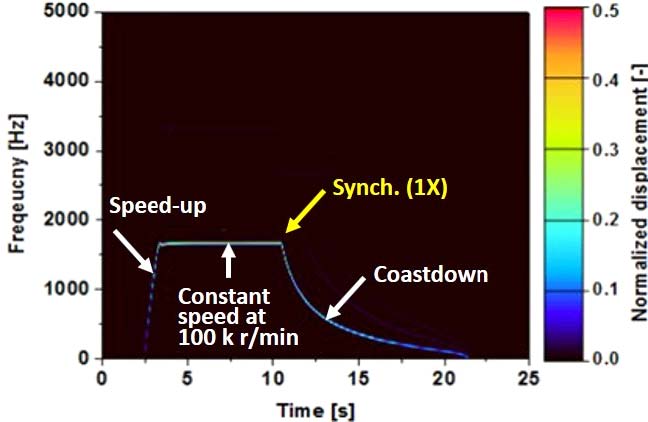

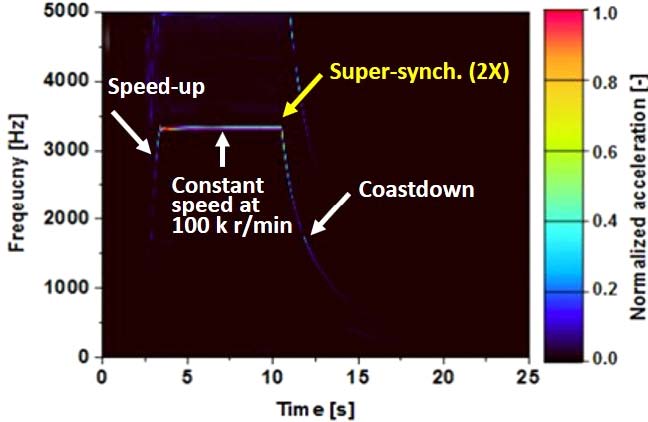

Fig. 6은 공기압축기를 1초 동안 100kr/min(1667 Hz)까지 가속(speed-up)한 후 7초 동안 100kr/min에서 정속 유지 후 관성정지(coastdown)한 실험 동안 회전축의 진동변위를 스러스트러너 끝 단, 수평방향(Y-axis)에서 측정한 결과를 컨투어 그래프(contour plot)로 나타낸 것이다. 회전체의 잔류 불균형 질량(residual unbalance mass)에 따른 진동 응답인 회전 동기 주파수 성분(synchronous, 1X)이 지배적으로 보여지며, 최대 회전속도인 100kr/min(1667Hz)에서 최대 진동변위를 갖는다.

Contour plot of rotor vibration displacement measured at thrust runner end in horizontal direction (Y-axis) during speed-up and coastdown test

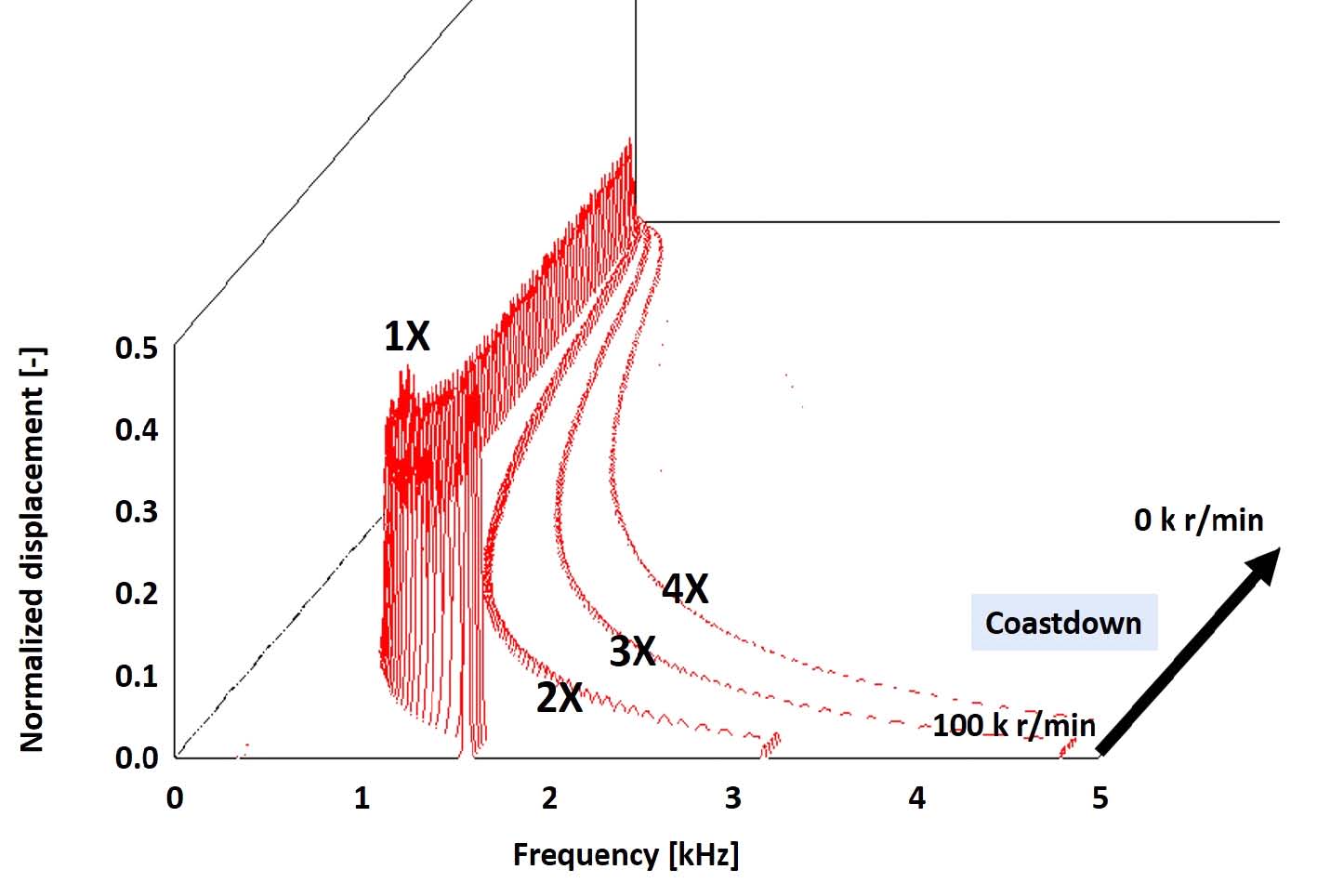

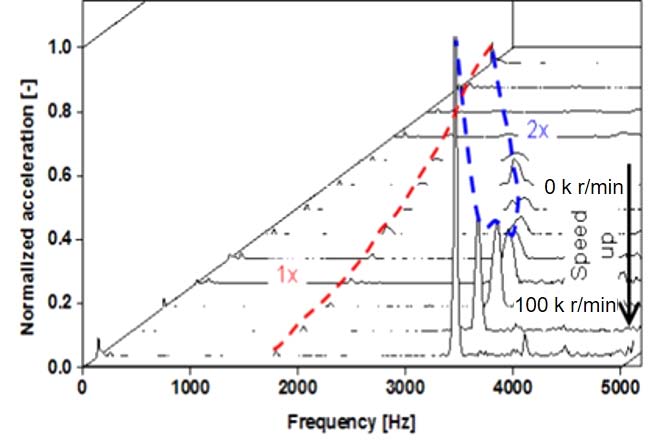

Fig. 7은 측정한 진동변위 데이터 중 100kr/min부터의 관성정지에 따른 회전축 진동변위 데이터만을 워터폴(waterfall)의 형태로 보여준다. 회전 동기 진동 주파수 성분(1X)을 제외한 다른 고주파 조화 진동 성분(super-synchronous, 2X, 3X, 4X)은 상대적으로 크기가 작음을 알 수 있다.

Waterfall plot of rotor vibration displacement measured at thrust runner end in horizontal direction (Y-axis) during coastdown test from 100kr/min

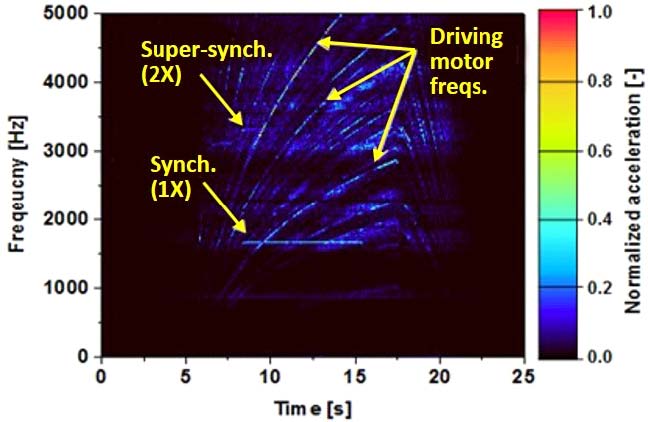

Fig. 8은 공기압축기의 모터하우징 표면에서 측정한 수직 방향(Z-axis) 가속도의 컨투어 그래프이다. 데이터는 측정된 최대 가속도로 정규화하여 나타내었다. 가속도는 회전속도의 2배(super-synchronous, 2X) 주파수 성분이 지배적으로 발생하며, 100kr/min의 회전속도에 도달한 후 최대 회전 동기 진동 주파수의 두 배인 3334Hz(=1667Hz×2)에서 최대 가속도를 갖는다. 2X 주파수 진동가속도는 영구자석 회전자와 고정자 사이의 불균일한 공극이 초래하는 불평형 자기 흡인력에 기인한 것으로 사료된다(10). 불평형 자기 흡인력의 발생 주파수는 모터의 극수와 회전 주파수의 곱으로 계산이 가능하며, 이 연구에 사용된 공기압축기의 모터는 2극을 갖기 때문에 회전주파수의 2배 성분(2X)의 주파수가 발생하는 것으로 사료된다. 회전체의 잔류 불균형 질량에 따른 진동 응답인 회전 동기 주파수 성분(synchronous, 1X)은 상대적으로 작다.

Contour plot of acceleration measured on air compressor motor housing in vertical direction (Z-axis) during speed-up and coastdown test

Fig. 9는 측정한 가속도 데이터 중 100kr/min(1667Hz)까지 가속하는 동안 기록된 수직 방향의 가속도를 워터폴 형태로 보여준다. 1X는 주요 진동가속도 주파수인 2X에 비해 크기가 매우 작다. 특히, 2X 주파수 진동가속도는 최대 회전 동기 진동 주파수의 두 배인 3334Hz(=1667Hz×2)에 근접할수록 크기가 급격히 증가함을 보여준다. 공진 여부를 확인하기 위하여 공기압축기를 분해하여 파트 별 충격망치 실험을 수행하였다.

Waterfall plot of acceleration measured on air compressor motor housing in vertical direction (Z-axis) during speed-up test to 100kr/min

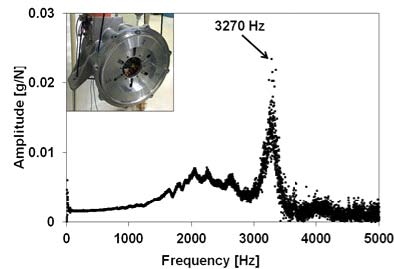

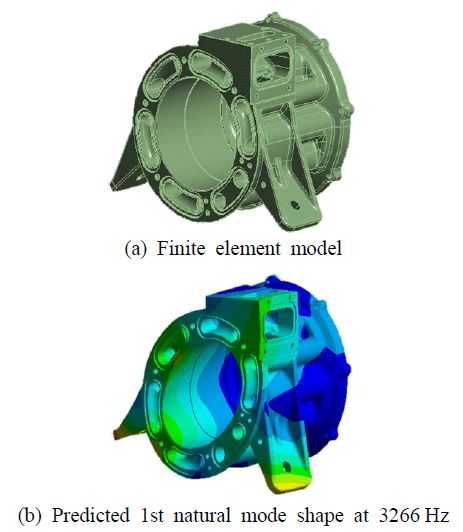

Fig. 10은 공기압축기의 모터하우징의 충격망치실험(impact test) 사진과 측정된 주파수 응답 함수(frequency response function, FRF)를 보여준다. 최대 4000Hz의 주파수 범위를 갖는 가속도 센서를 사용하여 5번 실험을 반복하여 측정의 신뢰성을 확인하였다. 실험결과는 3270Hz에서 FRF 피크값을 보여 모터하우징의 고유진동수를 확인할 수 있다. 또한, 이를 통해 Fig. 8, Fig. 9의 공기압축기 가속 실험 시 발생한 3334Hz 주파수 부근에서의 발생한 진동가속도의 급격한 증가는 모터하우징의 고유진동수와 불평형 자기 흡인력(2X)의 공진에 따른 결과임을 알 수 있다. Fig. 11은 모터하우징의 유한요소 모델과 1차 고유진동모드 해석 결과를 보여준다. 3266Hz에서 모터하우징을 구성하는 알루미늄 캔이 타원형으로 변형되는 것을 알 수 있다. Fig. 8, Fig. 9, Fig. 10의 실험 결과와 유한요소 모델 해석 결과를 바탕으로 모터하우징의 타원형 고유진동모드를 방지하기 위한 강성향상 설계 개선이 공기압축기의 NVH 성능 향상에 도움이 될 것으로 판단할 수 있다.

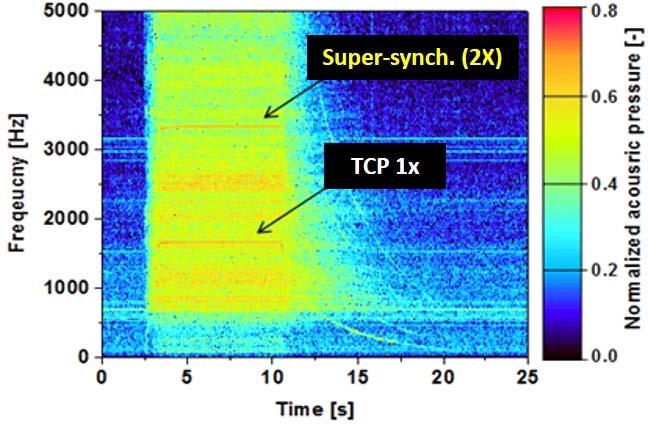

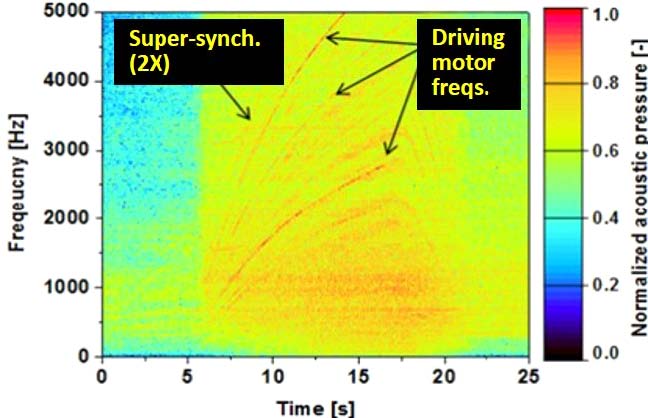

Fig. 12는 공기압축기에서 1m 떨어진 지점에 설치한 마이크로폰으로 측정한 음압(acoustic pressure)을 컨투어 그래프로 나타낸 것이다. 측정된 음압 데이터는 공기압축기의 자체승인시험을 위해 설정한 허용 값으로 정규화하였다. 공기압축기의 소음은 회전속도가 약 40kr/min(667Hz)보다 높은 약 2.5초부터 12.5초까지의 시간구간동안 약 667Hz 이상의 넓은 주파수영역에서 발생한다. 이는 충분히 압축된 공기가 임펠러 및 임펠러 하우징을 통과할 때 발생하는 공력 기인 소음(air-borne noise)으로 보여진다. 최대 피크 소음은 회전 동기 주파수 성분(synchronous, 1X) 및 그 두 배 성분(super-synchronous, 2X)에서 발생하며, 이들은 각각 Fig. 6과 Fig. 8에서 나타낸 회전축의 진동변위 및 모터하우징의 진동가속도 주파수와 일치하여 기계적 진동으로 인한 구조 기인 소음(structure-borne noise)이 뚜렷함을 보여준다.

Contour plot of acoustic pressure measured during speed-up and coastdown test. Measurements using microphone placed at 1 m apart from air compressor

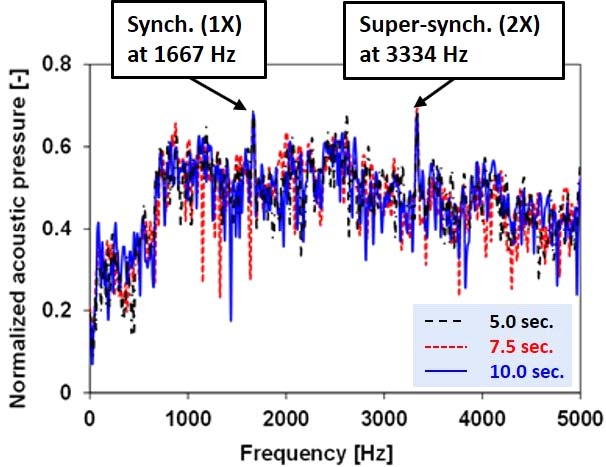

Fig. 13은 공기압축기가 최대운전속도인 100kr/min으로 회전하는 동안 5.0초, 7.5초, 10.0초에서 취득한 음압의 주파수 응답을 보여준다. 약 667Hz 이상에서 넓은 영역에 걸쳐 음압이 증가하며, 회전 동기 주파수 성분(1X)인 1667Hz 및 그 두 배 성분(2X)인 3334Hz에서 뚜렷한 피크를 보여준다. 이러한 결과는 향후 회전체의 잔류 불균형 질량에 대한 밸런싱(balancing)과 로터와 스테이터 사이의 불균형 공극으로 인한 자기 흡인력의 불평형 및 모터하우징을 개선함으로써 소음을 감소할 수 있음을 의미한다.

Normalized acoustic pressure vs. frequency at air compressor rotor speed of 100kr/min. Measurements taken at 5.0, 7.5, and 10.0 sec

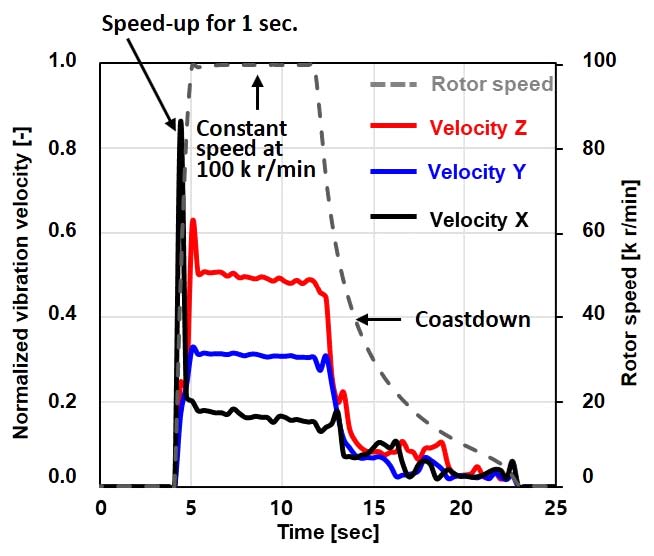

Fig. 14는 공기압축기를 1초 동안 급가속 및 7초 동안 100kr/min 정속운전 후 관성정지하면서 측정한 진동가속도 결과를 진동속도(vibration velocity)로 변환하여 보여준다. 진동속도는 진동가속도를 각속도로 나누어 계산이 가능하다. 모든 데이터는 회전기계의 비회전부에서의 허용 진동속도에 관한 국제규격인 ISO 20816-1을 참고하여 소형회전기계를 장시간 제한없이 운전이 가능한 허용 진동속도(zone A/zone B)의 최대값으로 정규화하여 나타내었다(12). 급가속 구간은 축방향(X-axis)에서 최대 진동속도를, 수평방향(Y-axis)에서 최소진동속도를 갖는다. 정속운전 구간은 수직방향(Z-axis)에서 최대 진동속도를, 축방향(X-axis)에서 최소 진동속도를 가지며, 관성정지 구간에서는 모든 가속도의 크기가 급격히 감소한다. 전 구간에서의 최대 진동속도는 1.0을 넘지 않는다.

Vibration velocity vs time for fast acceleration of air compressor to 100kr/min for 1 sec. Vibration velocity calculated using acceleration measured on motor housing

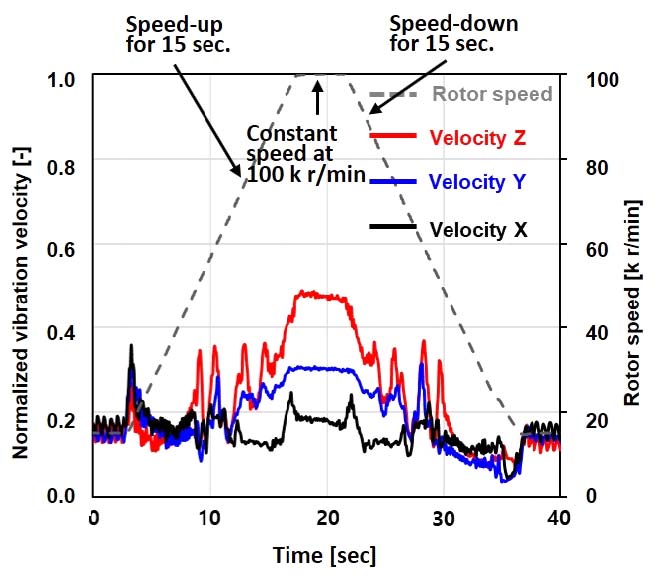

Fig. 15는 공기압축기를 15초 동안 완가속, 4초 동안 100kr/min 정속운전, 그리고 15초 동안 완감속하는 동안의 진동속도(vibration velocity)를 보여준다. 모든 데이터는 Fig. 14와 동일한 방식으로 정규화하여 나타내었다. 거의 모든 구간에서 수직방향(Z-axis)에서 최대 진동속도를, 축방향(X-axis)에서 최소 진동속도를 가지며, 전술한 급가속 구간의 피크 진동속도는 발생하지 않는다. 100kr/min 정속운전 구간에서의 진동속도는 가감속시간에 관계없이 Fig. 14의 결과와 거의 유사한 수준을 보인다.

3. 공기압축기 차량 적용 실험 평가

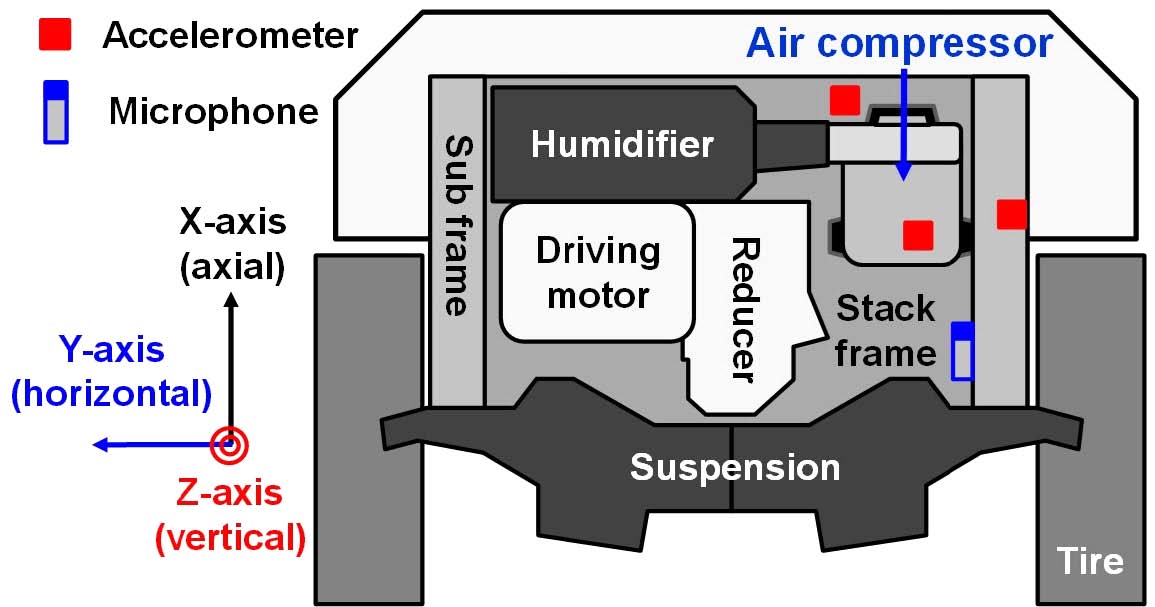

차량주행 시 NVH 특성을 평가하기 위하여 수소전기차(현대자동차 NEXO 프로토타입)에 공기압축기를 설치하였다. Fig. 16은 차량 엔진룸 하부의 개략도를 보여준다. 구동모터(driving motor)와 감속기(reducer) 앞에 공기압축기가 가습기(humidifier)와 나란히 설치된 모습을 보여준다. 참고로, 가습기는 공기압축기로부터 연료전지스택(fuel cell stack)에 전달되는 압축공기에 열과 습기를 제공하며, 감속기(reducer)는 수소전기차의 구동 모터(driving motor)가 발생하는 회전토크를 증대하고 회전속도를 낮추는 역할을 한다. 공기압축기는 고무부시(rubber bush)를 사용하여 상부에 연료전지스택이 부착된 스택프레임(stack frame)에 고정되며, 스택프레임은 또다른 고무부시를 사용하여 차량 서브프레임(sub frame)에 고정된다. 고무부시는 일정한 정도의 진동 절연을 수행하도록 설계되었다. 차량 진행 방향을 축방향(axial, X-axis), 차량 선회방향을 수평방향(horizontal, Y-axis), 차량의 상하방향을 수직(vertical, Z-axis)방향으로 좌표축을 설정하였다. 데이터 계측을 위해 Fig. 1에서 공기압축기 양 끝 단에 설치한 두 쌍의 진동변위센서와 모터하우징에 설치한 3축 가속도센서에 추가로 스택프레임과 서브프레임에도 각 한 개씩의 3축 가속도센서를 설치하여 공기압축기가 유발하는 진동이 각각의 프레임들에 전달되는 영향을 측정하고자 하였다. 참고로, 스택프레임에는 연료전지스택뿐 아니라 공기압축기, 구동모터, 그리고 감속기도 함께 부착되어 있으며, 스택프레임을 지지하는 서브프레임에는 서스펜션(suspension)이 연결되어 있다. 마이크로폰은 차량 하부 엔진룸의 공간 여건을 고려하여 공기압축기 후방 30cm에 위치시켜 소음을 측정하였다. 실험에 사용한 데이터 수집 장치(data acquisition system, DAS)와 각종 센서들은 앞서 기술한 공기압축기 단독 실험과 동일하며, 데이터 수집 장치의 설정도 동일하다. 모든 실험 데이터는 정규화하여 나타내었다.

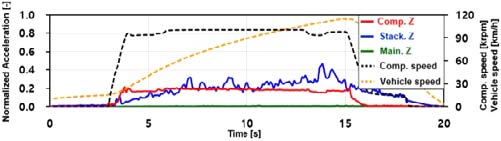

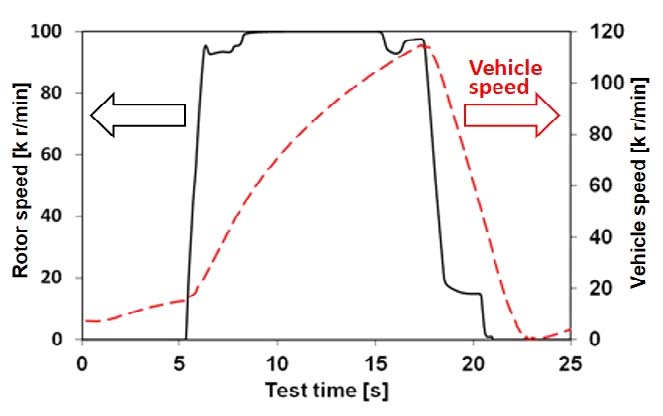

차량 주행시험은 경사가 거의 없는 아스팔트 포장도로에서 수행되었으며, 차량 속도를 5km/h부터 115km/h까지 약 18초 동안 가속한 후 약 5초 동안 0km/h까지 감속하면서 공기압축기의 거동을 측정하였다. 측정한 시간에 따른 차량의 속도와 공기압축기의 회전속도를 Fig. 17에 나타내었다. 차량을 가속함과 동시에 단품 실험과 유사하게 공기압축기 회전속도는 100kr/min까지 약 1초 만에 급격하게 증가하였으며, 차량 감속과 동시에 회전속도가 감소하였다.

Air compressor rotor speed and vehicle speed vs time recorded during vehicle acceleration and deceleration tests up to 115 km/h

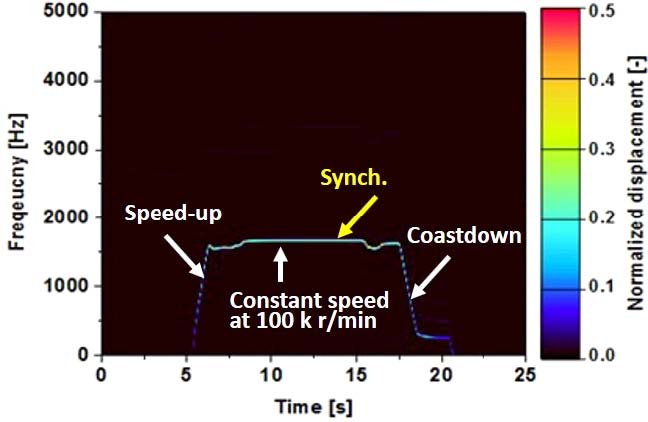

Fig. 18은 차량 가감속 시험 동안 측정한 공기압축기 회전축의 진동변위를 컨투어 그래프(contour plot)로 보여준다. 데이터는 스러스트 러너 끝 단의 수평방향(Y-axis)에서 측정하였으며, 최대 진동변위를 기준으로 정규화하여 나타내었다. 공기압축기 단품시험 데이터를 보여주는 Fig. 6과 유사하게 회전 동기 주파수 성분(1X)이 지배적으로 보여지며, 최대 회전속도인 100kr/min(1667Hz)에서 최대 진동변위를 갖는다.

Contour plot of rotor vibration displacement measured at thrust runner end in horizontal direction (Y-axis) during vehicle acceleration and deceleration tests up to 115 km/h

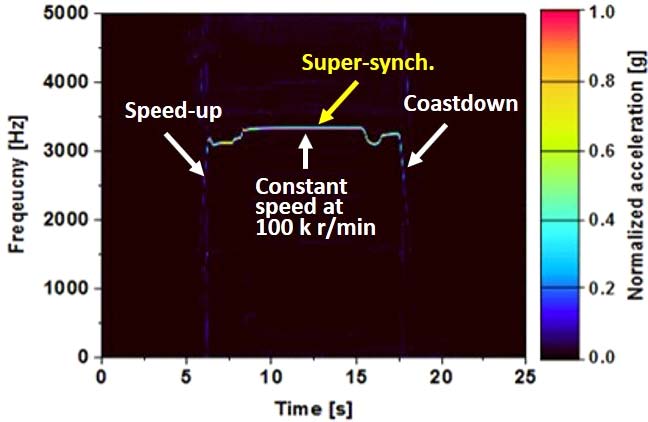

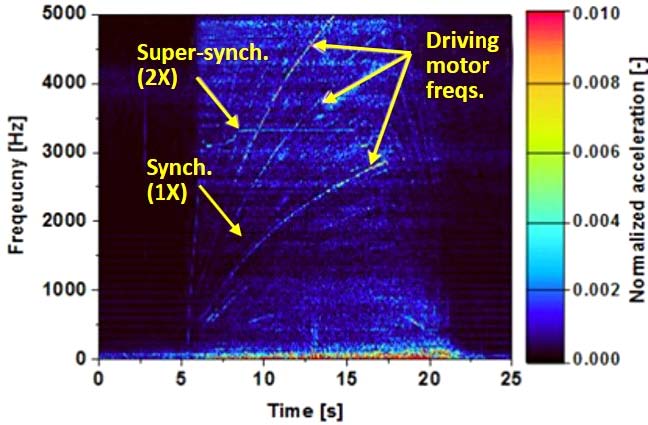

Fig. 19는 공기압축기의 모터하우징 표면에서 측정한 수직방향(Z-axis) 가속도를 보여주며, 측정된 최대 진동가속도를 기준으로 정규화하여 나타내었다. 측정결과는 Fig. 8의 공기압축기 단품시험 결과와 동일한 경향으로 로터와 스테이터 사이의 불균형 자기 흡인력이 유발하는 회전속도의 2배 주파수 성분의 가속도가 지배적으로 발생하고 100kr/min의 회전속도에서 최대값을 갖는다.

Contour plot of acceleration measured on air compressor motor housing in vertical direction (Z-axis) during vehicle acceleration and deceleration tests up to 115 km/h

Fig. 20은 스택프레임에 설치한 가속도센서에서 측정한 수직방향(Z-axis) 가속도의 컨투어 그래프이다. 차량속도가 20km/h 이하에서는 측정된 가속도가 매우 작다. 그러나, 그 이상의 속도에서는 차량속도에 비례하는 경향을 갖는 다수의 주파수들에서 발생하는 가속도가 보이는데 이는 구동모터와 감속기의 회전주파수와 기어 맞물림 주파수(gear mesh frequency), 그리고 그들의 배수성분 주파수들에서 발생하는 진동의 영향이다. 또한, 공기압축기의 최대속도인 100kr/min에 해당하는 1667Hz의 회전 동기 주파수(synchronous, 1X)와 그 두 배 주파수(super-synchronous, 2X)인 3334Hz에서도 가속도가 눈에 띄는데, Fig. 19에서의 공기압축기 하우징에서 측정한 가속도결과와 달리 2X 주파수에서보다 1X 주파수에서 측정된 진동가속도가 더 뚜렷하다. 이는 회전체의 불평형 질량에 의한 원심력이 로터와 스테이터 사이의 불평형 자기 흡인력보다 공기압축기가 부착된 스텍프레임의 진동에 미치는 영향이 더 크기 때문으로 판단된다. 참고로, 공기압축기는(모터하우징과 멀고 저널베어링에 가까운) 양 끝단에 설치된 고무부시를 통해 스택프레임에 고정된다.

Contour plot of acceleration measured on stack frame in vertical direction (Z-axis) during vehicle acceleration and deceleration tests up to 115 km/h

Fig. 21은 스택프레임이 고정된 서브프레임에서 측정한 수직방향(Z-axis) 가속도의 컨투어 그래프이다. 서브프레임은 서스펜션을 통해 노면과 직접 접촉하는 타이어의 진동이 전달되기 때문에 100Hz 이하에서 가장 높은 진동가속도를 갖는다. 참고로, 감속기의 기어비(약 7.98:1)를 통해 계산한 차량 속도 115km/h시의 구동축의 회전주파수는 약 15.3Hz(655r/min)이다. 또한, 구동모터와 감속기의 회전 및 기어 맞물림 주파수와 그의 배수 성분들, 그리고, 공기압축기의 최대속도인 100kr/min에 해당하는 1667Hz의 회전 동기 주파수(synchronous, 1X)와 그 두 배 주파수(super-synchronous, 2X)인 3334Hz에서도 가속도가 측정되었다. 서브프레임에서 측정된 가속도는 스택프레임에서 측정한 값과 비교 시 대략 1/100 수준으로 작은데 이는 스택프레임과 서브프레임 사이에 설치한 고무부시 및 타이어와 서브프레임 사이에 설치한 서스펜션이 진동을 절연 및 감쇠하고 또한, 서브프레임의 높은 질량으로 인해 측정되는 가속도가 감소했기 때문으로 사료된다. 참고로, 동일한 힘이 전달될 때 측정되는 가속도는 전달되는 매체의 질량에 반비례한다(F =Ma, F:힘, F:질량, a:가속도).

Contour plot of acceleration measured on sub frame in vertical direction (Z-axis) during vehicle acceleration and deceleration tests up to 115 km/h

Fig. 22는 공기압축기 후방 30cm에 위치한 마이크로폰으로 측정한 음압의 컨투어 그래프이다. 차량속도가 20km/h 이상으로 가속되는 약 6초 이후부터는 공력기인 소음(air-borne noise)이 약 2000Hz 이하에서 폭넓은 영역에 걸쳐 발생한다. 또한, 시간에 따라 주파수가 연속적으로 변하는 고주파 소음은 구조기인 소음(structure-borne noise)로서 Fig. 20, Fig. 21의 측정결과와 동일한 주파수에서 측정되어 구동모터기어박스 및 공기압축기가 유발하는 소음임을 알 수 있다. 최대음압은 구동모터 기어의 맞물림 주파수에서 발생한다.

Contour plot of acoustic pressure measured under FCEV engine room during vehicle acceleration and deceleration tests up to 115 km/h

Fig. 23은 시험 차량을 5km/h 속도부터 115km/h까지 약 15초 동안 가속한 직후 약 5초 동안 0km/h까지 감속하는 실험을 수행하면서 측정한 결과로, 시간에 따른 차량의 속도(vehicle speed), 공기압축기의 회전속도(comp speed), 그리고, 수직방향에서 측정한 공기압축기(comp Z), 스택프레임(stack Z), 서브프레임(sub Z or main Z)의 전체(overall) 가속도를 보여준다. Fig. 17과 동일하게 차량 가속과 동시에 공기압축기의 회전속도는 100kr/min까지 급격하게 증가하였으며, 차량 감속과 동시에 회전속도가 감소하였다. 공기압축기의 모터하우징에서 측정한 가속도의 크기는 차량의 속도와 관계없이 공기압축기의 속도에 비례하여 증가한다. 그러나, 스택프레임에서 측정한 가속도의 크기는 전반적으로 차량의 속도에 비례하는 경향을 보여, 구동모터 및 감속기의 가진력이 스택프레임에 지배적으로 전달되는 반면 공기압축기와는 상대적으로 진동이 절연됨을 알 수 있다. 서브프레임의 경우 측정된 가속도의 크기가 상대적으로 매우 작은데, 이를 통해 구동모터, 감속기, 공기압축기 등으로 구성된 동력전달시스템이 유발하는 진동이 차량의 메인프레임에 전달되는 영향이 상대적으로 미미함을 보여준다.

4. 결 론

이 논문에서는 수소전기차용 공기압축기의 단독 구동 및 차량 설치 후 주행 시 진동 및 소음을 측정하였으며, 이를 통해 아래와 같은 결론을 얻었다.

(1)가스 포일 베어링으로 지지되는 공기압축기는 최대 회전속도인 100kr/min에서 회전축의 최대 진동변위를 가지며, 진동 발생 주파수는 회전 동기 주파수 성분(synchronous, 1X)이 가장 지배적이다.

(2)공기압축기 모터하우징에서 측정한 진동가속도는 100kr/min 근처에서 급격히 증가하여 최대값을 가지며, 이 때 최대 회전 동기 주파수의 두 배인 3334Hz(=1667Hz×2) 주파수 성분이 가장 지배적이다. 이는 모터하우징 유한요소 모델 해석 결과 3270Hz와 유사하며, 100kr/min 구동 시 발생하는 큰 진동가속도가 모터하우징과의 공진에 의한 것임을 유추할 수 있다.

(3)공기압축기 단품 실험 시 약 40kr/min 이상에서 폭넓은 주파수에 걸쳐 공력기인 소음이 뚜렷하다. 반면, 구조기인 소음은 100kr/min에서 회전 동기 주파수 및 그 두 배 주파수에서 뚜렷하다.

(4)차량 주행 실험 시 공기압축기에서 측정된 진동변위와 진동가속도는 단품 실험 결과와 발생주파수 및 크기가 유사하고 스택프레임에서 측정한 가속도는 구동모터와 감속기의 회전 및 기어 맞물림 주파수 성분이 지배적이다. 또한 서브프레임은 노면과 접촉하는 타이어의 진동으로 인해 100Hz 이하의 저주파에서 가장 높은 진동가속도를 갖는다.

(5)차량 주행 실험 시 공기압축기 후방 30cm에서 측정한 구조기인 소음은 구동모터 및 감속기와 관련된 주파수가 가장 뚜렷하며 공기압축기의 회전 동기 주파수 성분과 그 2배 성분은 상대적으로 작다.

(6)차량 주행 실험 시 공기압축기의 가속도는 회전속도에 비례하지만, 스택프레임의 가속도는 차량속도에 비례하는 경향을 보인다. 이를 통해, 구동모터 및 감속기의 가진력이 스택프레임에 지배적으로 전달되는 반면 공기압축기와는 상대적으로 진동이 절연됨을 알 수 있다. 또한, 서브프레임의 가속도는 상대적으로 매우 작은데 이를 통해 구동모터, 감속기, 공기압축기 등으로 구성된 동력전달시스템이 유발하는 진동이 차체에 전달되는 영향이 미미함을 알 수 있다.

Acknowledgments

이 연구는 산업통상자원부와 한국산업기술진흥원의 “수소연료전지차 부품실용화 및 산업기반육성사업”(과제번호 R0006468)으로 수행된 연구결과이며, 이에 관계자 여러분께 감사드립니다. 실험을 위해 아낌없는 협조 및 지원을 해준 현대자동차㈜, 한온시스템㈜, ㈜뉴로스의 관계자분들께 심심한 감사를 표합니다.

References

- Pischinger, S., and Lang, O., (2010), Air-supply Components, Handbook of Fuel Cells: Fundamentals, Technology and Applications, ISBN: 978-0-470-97400-1.

- Song, M., Lee, S. K., and Seo, S. H., (2008), Structural Modification for Noise Reduction of the Blower Case in a Fuel Cell Passenger Car Based on the CAE Technology, Transactions of the Korean Society for Noise and Vibration Engineering, 18(9), p972-981.

- Kim, Y. and Lee. S., (2009), Reducing Vibration of Centrifugal Turbo Blower for FCEV Using Vibrational Power Flow, Transactions of the Korean Society of Automotive Engineers, 17(2), p150-158.

-

Sang, J., Venturi, M., and Bocksch, R., (2009), NVH-Challenges of Air Supply Subsystems for Automotive Fuel Cell Applications, SAE International Journal of Engines, 1(1), p258-266.

[https://doi.org/10.4271/2008-01-0316]

-

Sugawara, T., Kanazawa, T., Imai, N., and Tachibana, Y., (2017), Development of Motorized Turbo Compressor for Clarity Fuel Cell, SAE Technical Paper 2017-01-1187.

[https://doi.org/10.4271/2017-01-1187]

-

Yook, J. Y., Yang, H. S., Lee, C. H., Cho, K. S., Kim, K. I., Kwon, H. R., and Park, Y. S., (2011), Dynamic Analysis of FCEV Turbo Blower, Transactions of the Korean Society for Noise and Vibration Engineering, 21(7), p591-598.

[https://doi.org/10.5050/ksnve.2011.21.7.591]

-

Ha, K.-K., Lee, C. H., Kim, C. M., Kim, S. H., and Ahn, B. K., (2016), A Study on the Characteristics of an Oil-free Centrifugal Compressor for Fuel Cell Vehicles, SAE International Journal of Alternative Powertrains, 5(1), p167-174.

[https://doi.org/10.4271/2016-01-1184]

- Hwang, S. H., Moon, C. G., Lee, J. S., and Kim, T. H., (2018), Performance Predictions of Gas Foil Journal Bearing with Shim Foils, Tribology and Lubricants, 34(3), p107-114.

- Hwang, S. H., Moon, C. G., Kim, T. H., Lee, J. S., Cho, K. S., Ha, K. G., and Lee, C. H., (2019), Rotordynamic Performance Measurements and Predictions of a FCEV Air Compressor Supported on Gas Foil Bearings, Tribology and Lubricants, 35(1), p44-51.

-

Shin, H. J., and Kim, R. W., (2017), Acoustic FEA Analysis and Modification for Robot Joint BLDC Motor, Transactions of the Korean Society for Noise and Vibration Engineering, 27(3), p353-359.

[https://doi.org/10.5050/ksnve.2017.27.3.353]

- ISO 10816-7:2009(E), Mechanical Vibration ― Evaluation of Machine Vibration by Measurements on Non-Rotating Parts, Part 7: Rotordynamic Pumps for Industrial Applications, Including Measurements on Rotating Shaft, 1st edition.

- ISO 20816-1:2016(E), Mechanical Vibration ― Measurement and Evaluation of Machine Vibration, Part 7: General Guidelines, 1st edition.

Tae Ho Kim received the B.S. and M.S. degrees in mechanical engineering from Hanyang University, Seoul, Korea, in 2000 and 2002, respectively, and the Ph.D. degree in mechanical engineering from Texas A&M University, College Station, TX, in 2007. He joined the School of Mechanical Engineering in Kookmin University, Seoul, Korea in 2012 as an Associate Professor. Previously, he worked for the Korea Institute of Science and Technology (KIST) as a Senior Research Scientist. His main research fields are gas/fluid film bearing analysis and experimental evaluation, and structure/ rotordynamic analysis of high speed rotating machinery.

Chang Gook Moon received the B.S. and M.S. degrees in mechanical engineering from Kookmin University, Seoul, Korea, in 2016 and 2018, respectively. He joined LG Electronics Co., Seoul, Korea, as research engineer in 2018. The present research work has been done while he worked for Kookmin University as a graduate research assistant.

Sung Ho Hwang received the B.S. and M.S. degrees in mechanical engineering from Kookmin University, Seoul, Korea, in 2014 and 2017, respectively. Since 2018, he is a Ph.D candidate in the department of Mechanics and Design of Kookmin University, Seoul, Korea. His current research areas are gas foil bearing analysis and performance identification of rotor- bearing system.

Jongsung Lee received the B.S. in automotive engineering and M.S. degrees in mechanical design from Kookmin University, Seoul, Korea, in 2013 and 2015, respectively. He joined Hanon Systems, Daejeon, Korea, as a R&D engineer in 2016. Since 2016, he is a senior R&D engineer to develop a centrifugal air compressor supported gas foil bearing for FCEV, successfully. His main jobs are development of rotor-gas foil bearing component and compressor assembly technologies.

Gun Woong Park received the B.S degree in aerospace engineering from Inha University, Incheon, Korea, in 2008. He joined Hanon Systems, Daejeon, Korea, as a R&D engineer in 2011. Since 2011, he was a Junior R&D engineer developing scroll type refrigerant compressor for vehicle air conditioning system. Since 2014, he is a Senior R&D engineer developing a centrifugal air compressor for FCEV. His main work is the mechanical detail design for structure, assembly and internal cooling system.

Hyun Sup Yang received the B.S. and M.S. degrees in electronics engineering from Chungnam National University, Daejeon, Korea, in 1998 and 2001, respectively. He joined Samsung Techwin, Seoul, Korea, as a R&D engineer in 2001. Since 2008, he is a deputy leader of an air-compressor unit in Hanon Systems to develop a centrifugal air compressor for FCEV, successfully. His main job is the development of ultrahigh speed BLDC motor and compressor assembly technologies.

Kyoung-Ku Ha received the Ph.D. degree in mechanical & aerospace engineering from Seoul National University, Korea, in 2012. He joined Hyundai Motor Company, Seoul, Korea, as an R&D engineer in 2012. Since 2012, he is a senior research engineer to develop air processing parts for FCEV.

Chang Ha Lee received the M.S. degree in mechanical & aerospace engineering from Seoul National University, Korea, in 2001. He joined Hyundai Motor Company, Seoul, Korea, as an R&D engineer in 2006. Since 2006, he is a senior research engineer to develop air processing parts for FCEV. Since 2018, he is a leader of an air processing system unit in Hyundai Motor Company.