동적하중을 받는 항공기 외부장착물의 피로수명 예측에 대한 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

In this article, we evaluate the fatigue life of an aircraft external store under real dynamic loads of a helicopter. For estimation of fatigue life of an aircraft external store, we first measured the vibration after mounting an aircraft external store on the actual helicopter and analyzed the PSD. Then, the PSD for accelerated life test was calculated using VRS and time scaling. The natural frequency obtained from the ODS test was compared with the natural frequency of the FEM analysis. Moreover, the response PSD of the ODS test and the response PSD of the FEM analysis were compared. The stress cycle through the SN curve of the material was analyzed. The cumulative damage factor was analyzed via Miner’s rule. Finally, the fatigue life was predicted.

Keywords:

External Store, Fatigue Life, Durability, Helicopter, VRS, ODS, Dynamic Characteristic, Defense, Store키워드:

외부장착물, 피로수명, 내구성, 헬기, 진동 응답 스펙트럼, 작동 중 변형 형상, 동특성, 방위산업, 장착물1. 서 론

항공 산업에서 구조물의 경량화는 중요한 이슈이다. 경량 및 고강성 구조물이 적용된 항공기는 동일 출력일 경우 고기동이 가능해진다. 또한 연료를 절감 할 수 있으며, 비행거리 또한 증가 될 수 있다. 그리고 탑재 중량을 늘릴 수 있는 여지가 생긴다. 구조물 경량화를 하기 위해서는 구조물에 가해지는 하중을 정확히 산출하는 것이 중요하다. 정확히 산출된 하중으로부터 요구 수명에 만족할 수 있는 경량화 된 안전한 항공 구조물을 설계할 수 있다.

MIL-STD-810의 진동 규격을 기준으로 항공기 탑재 장비의 운용 적합성을 평가한 연구 사례들이 있었다(1,2). 하지만 MIL-STD-810의 진동 규격은 실제 항공기의 진동 데이터가 없을 때, 사용하는 것으로 모든 항공기에 사용하는 규격으로 보수적인 규격이다. 특정 항공기에 적용할 경우 너무 높은 진동 레벨을 받게 된다. 항공기 탑재 장비는 경량화가 중요한 요소이기 때문에 실제에 가까운 하중을 산출하는 것이 중요하다.

이 논문에서는 실제 헬기에서 동적 하중을 계측 및 분석하여 실제에 가까운 하중을 도출하고, 도출된 하중의 적합성을 분석하고, 요구 수명에 만족하는 운용시간과 하중 제한 조건을 설정하여 동특성 분석을 통하여 헬기에 장착되는 외부장착물의 피로 수명을 예측하였다.

2. 하중 분석 및 도출

2.1 하중 계측

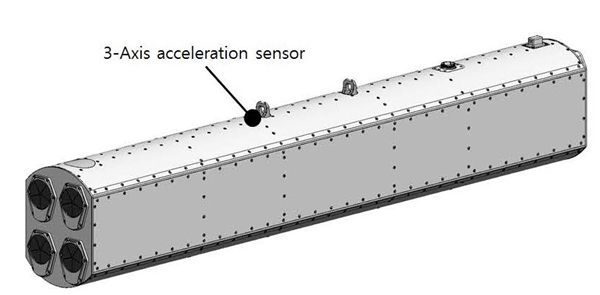

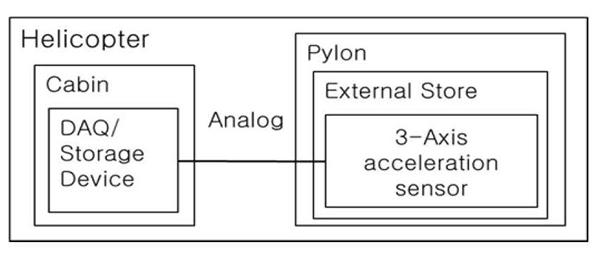

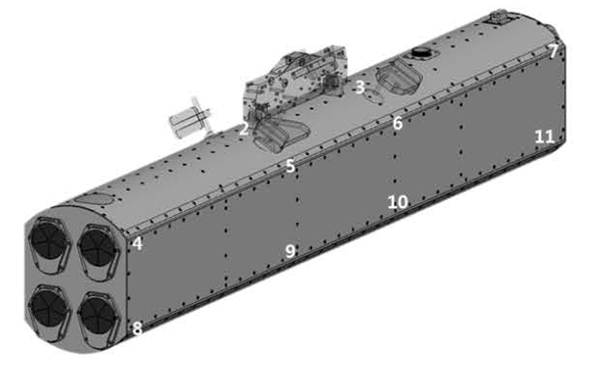

외부 장착물을 실제 헬기에 장착하여 하중을 계측하였다. DAQ와 저장장치는 HBM사의 MX840BR와 CX23R을 사용하였고, 센서는 B&K사의 3축 가속도 센서 4535-B-001을 사용하였다.

3축 가속도 센서는 FEM을 통하여 모드형상 확인 후, mode형상의 변곡점이 아닌 가장 변화가 없는 위치에 부착하였다. 이 위치는 헬기와 외부장착물의 경계부이다. 계측을 위하여 헬기는 총 7회 비행하였다.

헬기가 총 7회 비행하였고, 1회 비행 시 이륙부터 착륙까지 약 1시간을 계측하였다. 총 21채널의 계측 데이터를 획득하였다. 계측된 데이터가 일정한 구간 200초(samples 500 000)를 추출하여 Kurtosis(3)를 분석하였다. Kurtosis는 확률 분포를 나타내는 척도로서, Kurtosis가 3에 가까운 값일수록 정규 분포에 가깝다. 식 (1)은 Kurtosis를 계산하는 식이다.

| (1) |

식 (1)로부터 총 21채널의 Kurtosis를 계산한 결과 평균 2.885로 측정값이 정규분포에 가까우며 랜덤 진동의 신호로서 신뢰할 수 있다고 판단하였다. Table 1은 21채널의 Kurtosis값이다.

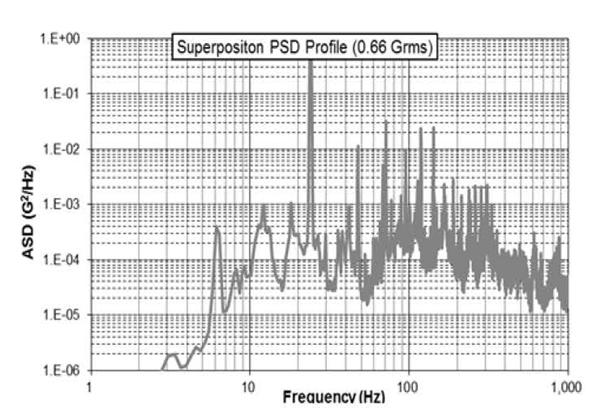

2.2 하중 분석

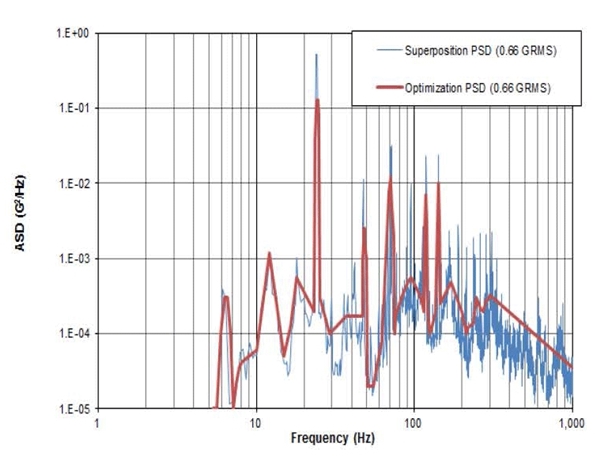

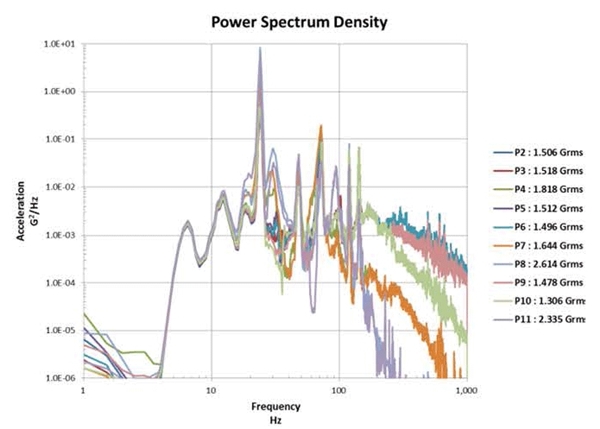

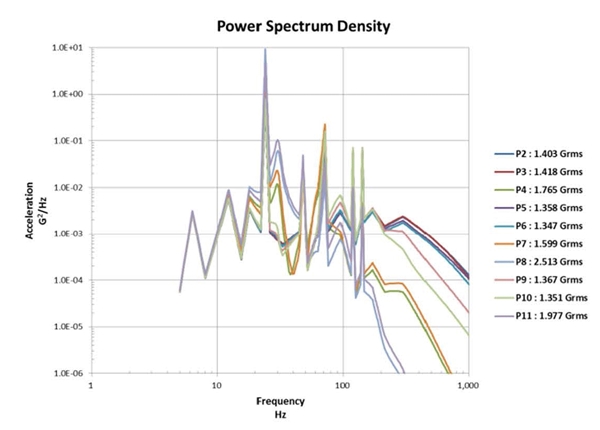

총 21채널의 계측된 데이터가 일정한 구간 200초(samples 500 000)를 추출하여 PSD 분석하였다. 총 21채널의 PSD 분석결과를 중첩한 최대 PSD를 얻었다. 안전율을 고려하여 superposition PSD를 시험에 사용한 헬기의 외부장착물로 입력되는 가진의 대표 PSD로 설정하였다. Superposition PSD는 Fig. 3과 같다.

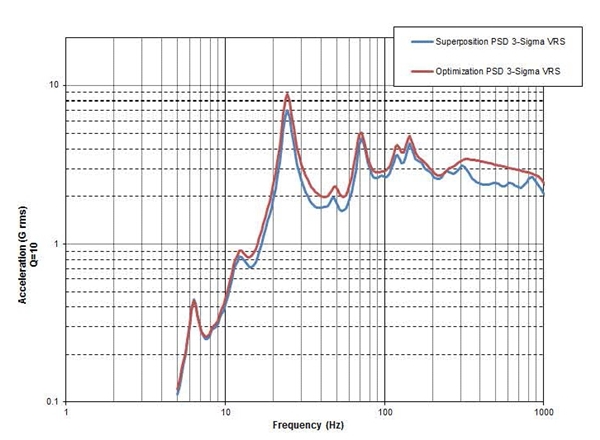

VRS(vibration response spectrum)(4)는 가속도 베이스 입력에 대한 각 시스템의 RMS 응답을 나타낸다. 가속도 베이스 입력은 가속도 PSD이어야 한다. VRS는 랜덤 진동에서 적용 가능하다.

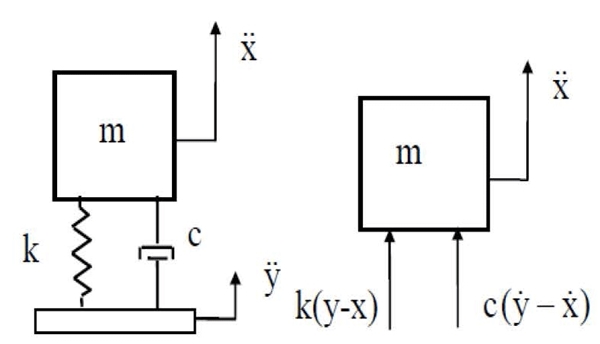

시스템을 1-DOF로 단순화하면 Fig. 4와 같이 표현할 수 있다.

식 (2)는 이때의 상대 변위이다.

| (2) |

| (3) |

고유진동수가 fn이고, 감쇠비가 ξ일 때, 단일 주파수에서 가속도 응답은 miles equation에 의하여 단일해 식 (4)와 같이 계산한다.

| (4) |

모든 주파수에 대한 가속도 응답의 일반 응답함수는 식 (5)와 같다.

| (5) |

이 응답 함수들을 이용하여 VRS를 생성할 수 있으며, VRS를 이용하여 서로 다른 PSD의 주파수별 가속도 응답을 비교할 수 있다.

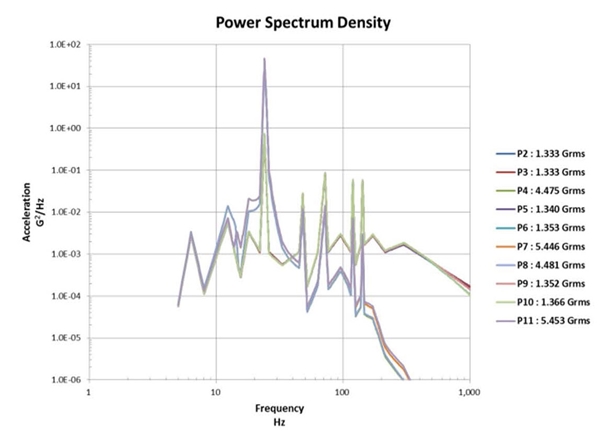

Superposition PSD는 절점이 너무 많고, 기울기가 너무 커서 시험 규격으로 설정하기에는 무리가 있다. VRS를 이용하여 trial & error를 통하여 모든 주파수에서 가속도 응답이 superposition PSD보다 크면서 GRMS가 동일 수준인 최적화된 optimization PSD를 도출하였다. Fig. 5는 superposition PSD와 optimization PSD를 비교한 것이며, Fig. 6은 각각의 VRS를 비교한 것이다.

진동에 의한 스트레스가 누적되면 재료의 피로 파괴가 발생한다. 내구성 검증을 위한 진동 시험은 실제 조건에서 실제 운용 시간으로 수행되는 것이 바람직하다. 그러나 대부분의 경우 실제 운용 시간으로 시험하는 것은 비용과 시간의 제약이 있다. 따라서 운용 시간과 동등한 수준으로 시험 시간을 압축하는 것이 일반적이다. 시험 시간의 감소시키기 위하여 사용되는 가장 일반적인 방법은 노출 시간과 진폭의 관계를 나타내며 피로 기반 힘의 법칙과 관계된 Miner-Palmgren hypothesis(3)이다. 이 방법을 사용하여 시험 시간을 단축한 시험 규격을 도출하였다. 이 방법에 대한 수식은 식 (6)과 같다.

| (6) |

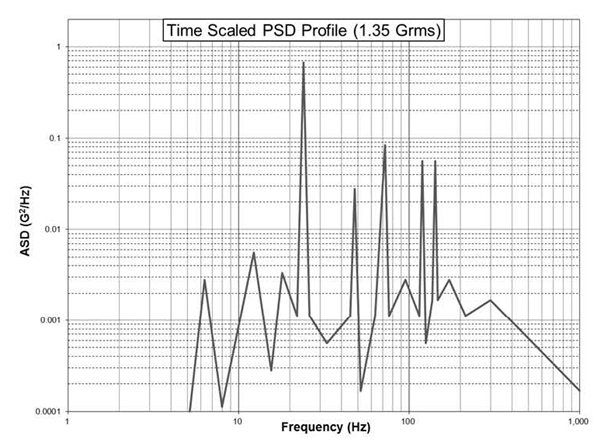

MIL-STD-810(3)에서는 2500시간의 운용 시간을 만족하는 축당 4시간 헬기 탑재 장비 진동 시험 규격을 제시하고 있다. 동일한 기준을 적용하여, optimization PSD를 기준으로 2500시간 운용 가능하도록 하며 축 당 4시간의 진동 시험 규격을 생성하기 위하여 time scaling(3)을 하였다. 과장 계수는 약 5.6으로 계산되었다. 과장 계수를 적용하여 time scaled PSD를 도출하였고, 이것을 시험 규격으로 설정하였다.

| (7) |

| (8) |

3. 동특성 분석 및 피로 수명 예측

3.1 동특성 분석

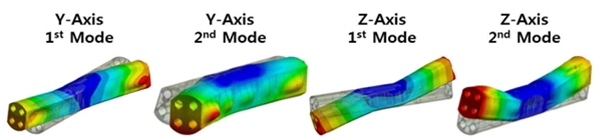

형상 특성상 항공기 외부장착물에 가해지는 진동은 항공기 진행방향인 X방향 진동이 측면방향인 Y방향과 수직방향인 Z방향에 비하여 작다. 그리고 Y방향과 Z방향의 진동이 일반적으로 충분한 X방향의 진동을 발생시킨다. MIL-STD-810에 따르면, 외부장착물의 길이가 높이 또는 너비의 4배 이상인 경우 X축 진동 시험을 배제할 수 있다고 기술되어 있다. 이번 연구의 외부장착물은 길이가 높이 및 너비의 4배 이상이므로 X축에 대한 동특성 분석은 제외하였다.

피로 수명 평가에 중요한 FEM 해석 모델의 적합성 검증을 위해 ODS 기법을 적용하였으며, 정확한 응답 분석을 위해 전달률을 도출하였다.

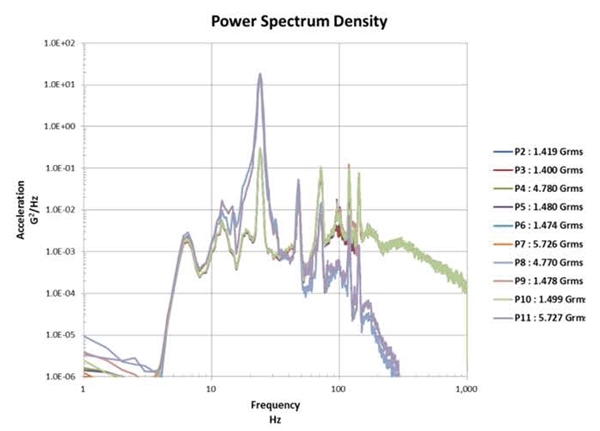

외부 장착물을 시험용 고정구에 장착하여 ODS시험을 수행하였다. B&K사의 가진기로 time scaled PSD와 white-noise random vibration PSD (5 Hz ~ 2000 Hz, 0.01 g2/Hz)로 가진하였고, DAQ는 B&K사의 LAN-XI를 사용하였다. B&K사의 reflex S/W를 사용하여 modal 특성을 확인하였다. Dytran사의 1축 가속도 센서를 Fig. 9의 measurement points에 부착하였고, 고유진동수와 가속도 응답을 확인하였다.

Time scaled PSD로 가진한 ODS 시험의 결과로부터 전달률을 산출하였다. 변위가 변화가 가장 적은 measurement points의 응답을 확인하였다. Random vibration의 전달률 Q 계산식 (9)에(6) 응답 결과를 대입하여 Y축, Z축에 대한 전달률을 산출하였다.

| (9) |

A = 1, for beam-type structures

fn = 32.5 Hz, dominant natural frequency(Hz) at Y-axis

fn = 23.5 Hz, dominant natural frequency(Hz) at Z-axis

= 0.039 g2/Hz

(PSD at 32.5 Hz, when Y-axis excited)

= 0.035 g2/Hz

(PSD at 23.5 Hz, when Z-axis excited)

Q = 10.18, ξ = 0.049, when Y-axis excited

Q = 8.58, ξ = 0.058, when Z-axis excited

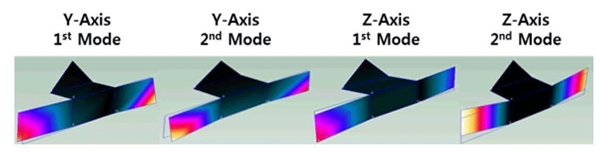

FEA을 통하여 외부장착물의 모드 해석 및 random vibration 해석을 수행하였다. 외부장착물의 modal 특성을 확인하였다. ODS시험으로부터 산출된 감쇠비를 적용하여 입력 가진 time scaled PSD에 의해 Fig. 11의 monitoring points에 전달되는 가속도 응답을 확인하였다. 그리고 외부장착물의 응력을 확인하였다.

시험과 해석의 modal 특성과 random vibration 응답을 비교하였다. 모드 형상은 일치하였으며, 고유 진동수 오차는 평균 5 %였다. Time scaled PSD 입력에 대한 응답은 시험과 해석에서 유사한 경향이 파악되었고, 응답의 GRMS 비교시 오차는 평균 7 %였다. 해석 모델이 실제 외부장착물의 동특성을 반영하였다

3.2 피로 수명 예측

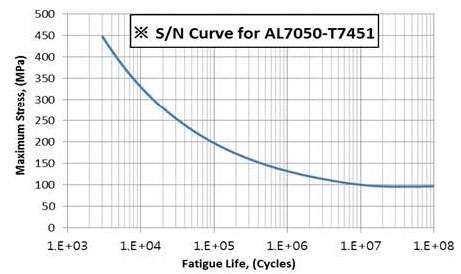

FEA 결과 기준으로 각 축당 4시간의 가진 시험에 대한 시험 주기을 분석하였고, 외부장착물의 재질인 AL7050-T7451의 응력-주기 곡선에 시간에 대한 응력값을 적용하여 피로 수명 주기를 분석하였다. AL7050 -T7451의 응력-주기 곡선(6)은 식 (10)과 같다.

| (10) |

시험 주기와 피로 수명 주기 분석한 결과를 Miner의 누적 손상 법칙에(3) 적용하여 피로 수명을 예측하였다. Miner의 누적 손상 법칙은 설계 및 피로 해석에서 많이 사용되고 있다. 하나의 주기에 의하여 발생하는 손상은 1/Nn이고 Nn는 파괴가 일어나는 평균 수명과 주기의 반복 횟수이다. 모든 비의 합인 누적 손상 계수 Rn이 1 이상일 때 피로 파괴가 발생한다는 이론이 Miner의 누적 손상 법칙이다. 따라서 누적 손상 계수가 1 미만이면 피로 파괴가 발생하지 않는다. 식 (11)과 같이 표현된다. 그러나 항공 장비의 경우 안전율을 고려하여 누적 손상 계수 0.7 기준으로 피로 수명을 평가한다. 누적 손상 법칙에 의하여 주기 분석 결과를 바탕으로 피로 수명을 예측해 보았다. 주기 분석 결과, 누적 손상 계수 Rn은 0.0614이다. 외부장착물은 헬기 진동 조건에서 2500시간 운용했을 때, 피로파괴가 발생하지 않는다고 예측된다. 식 (12)로 표현할 수 있다.

| (11) |

| (12) |

2500시간 운용 조건 시험에서 누적 손상 계수는0.0614이고, 비례식에 의하여 약 28 000시간에서 누적 손상 계수가 0.7이다. 외부장착물의 약 28 000시간의 피로 수명을 가지는 것으로 예측할 수 있다.

4. 결 론

외부장착물의 동적 하중을 현실적으로 분석한 후, ODS시험과 FEM해석을 통하여 해석 모델을 검증하였다. 검증된 해석 모델을 바탕으로 외부장착물의 수명을 예측한 결과 약 4만 시간으로 예측할 수 있었다. 예측된 수명은 운용 요구 시간인 2500시간보다 긴 시간이었다. 현실적 분석과 검증된 해석모델이라 판단되기 때문에 예측은 신뢰성이 있다고 할 수 있다. 외부장착물의 강도가 충분히 강한 것으로 판단되며, 항공 산업에서 구조물의 경량화는 중요하고, 외부장착물의 강도가 충분히 강한 것으로 판단되기 때문에 외부장착물의 강도를 낮춰서 경량화 할 여지가 충분하다. 현실적 분석과 검증된 해석모델이 있었기 때문에 경량화 여부에 대한 판단할 수 있었고, 그래서 특히 항공 산업에서는 수명 예측이 중요한 것이다. 향후 다른 사례에서도 같은 절차를 따른다면 현실적인 수명 예측이 가능할 것이다.

기 호 설 명

| A : | 형상 계수 |

| m : | 재질의 특성 계수 |

| n : | 시험 주기 |

| Nn : | 응력-주기 곡선에서 피뢰 수명 주기 |

| : | 피로 주기 계수 |

| nk : | 샘플의 수 |

| Q : | 전달률 |

| Rn : | 누적 손상 계수 |

| S : | 응력 |

| toper : | 운용 가능 시간(hour) |

| ttest : | 시험 시간(hour) |

| W(f)test : | 시험 조건의 PSD(g2/Hz) |

| W(f)oper : | 운용 가능 조건의 PSD(g2/Hz) |

| : | 과장 계수 |

| : | 절대 가속도 응답 |

| : | fn에서의 가속도 PSD(g2/Hz) |

| Yi : | Y 시리즈의 i번째 값 |

| μ : | 평균값 |

| σ : | 정규분포의 확률 |

| σk : | 표준편차 |

| ODS : | 작동 중 변형 형상(operation deflection shape) |

| PSD : | 파워 스펙트럼 밀도(power spectral density) |

| VRS : | 자동 응답 스펙트럼(vibration response spectrum) |

References

-

Lee, J. H., (2013), Dynamic Characteristic Analysis Procedure of Helicopter-mounted Electronic Equipment, Transactions of the Korean Society for Noise and Vibration Engineering, 23(8), p759-769.

[https://doi.org/10.5050/ksnve.2013.23.8.759]

- Park, H. B., (2008), Statistical Comparison Analysis Based on Monte Carlo Simulation between PSD Random Analysis and It’s Equivalent Static Analysis for Avionics Equipment, Proceeding of the KSNVE Annual Spring Conference, p119-126.

- Department of Defense United States of America, (2014), Environmental Engineering Considerations and Labortory Tests, Method 514.7 Vibration.

- Irvine, T., (2009), An Introduction to the Vibration Response Spectrum Revision D, Vibrationdata Publications.

- Irvine, T., (2004), Estimating the Transmissibility Q for Random Vibration, Vibrationdata Publications.

- Department of Defense United States of America, (2003), Metallic Materials and Elements for Aerospace Vehicle Structures, 3.7.4. 7050 Alloy.

Hoein Jeong is research engineer at Mechanical Engineering R&D Lab, LIG Nex1. He received a B.S. degree in Mechanical Engineering from Ajou University in 2011, and M.S. degree in Mechanical Engineering from Ajou University in 2013.