압전 초음파 진동자를 이용한 차량엔진 월웨팅 저감 성능 고찰

© The Korean Society for Noise and Vibration Engineering

Abstract

This study proposes a droplet dispersion technology utilizing ultrasonic waves to reduce the wall-wetting phenomenon of the injected fuel droplets inside an engine, which can reduce the exhaust gas of vehicles. To achieve this goal, the wall-wetting reduction device was designed to generate ultrasonic waves utilizing a piezoelectric vibrator. The design parameters of the proposed piezoelectric vibrator were analytically determined based on the liquid film pattern and longitudinal vibration theories and verified by modal and harmonic analysis with the ANSYS finite element method. The effects of the ultrasonic levels of sound pressure on the behaviors of the droplets, which are injected inside the engine cylinder, were also evaluated by fluid dynamics analysis using ANSYS FLUENT. Subsequently, the designed piezoelectric vibrator was manufactured and the generated sound pressure level was measured. By applying the vibrator to a simulation environment of fuel injection, the behaviors of the injected droplets in the air and wetted droplets on the wall were experimentally observed under an ultrasonic sound pressure environment with a high-speed camera to evaluate the performances of the wall-wetting reduction.

Keywords:

Piezoelectric Actuator, Ultrasonic Vibrator, Vehicle Engine, Fuel Injection, Wall-wetting Reduction키워드:

압전작동기, 초음파 진동자, 차량엔진, 연료분사, 월웨팅 저감1. 서 론

현재 대기 미세먼지는 가장 큰 환경문제의 하나로 대두되고 있으며, 그 주요한 원인이 되는 자동차 배출가스의 저감은 언제나 주요한 이슈로 등장하고 있다. 자동차 엔진의 복잡한 연소과정에서 연료의 분사와 공기와의 혼합은 연소효율과 배출가스에 영향을 미치는 매우 중요한 요인이다. 특히 시동초기나 가속시에는 엔진의 연소특성이 가장 나쁘고 전체 배출가스 양에도 큰 영향을 미치는데, 이 때 실린더 내부로 분사된 연료입자가 무화되지 못하고 연소실 벽면에 부착되어 유막이나 방울로 남는 월웨팅으로 인해 불완전 연소가 일어나는 것이 주요한 원인이다(1). 현재 국내외에서 차량의 연비와 배출가스를 개선하기 위한 다양한 노력이 이루어지고 있다. 그 중에서도 연료직분사 기술은 출력과 연비가 증대하는 효과로 인해 특히 가장 활발하게 연구되었으며, 현재 많은 가솔린 및 디젤 차량에 광범위하게 적용되고 있다.

연료 직분사 기술은 인젝터를 이용하여 실린더 내에 연료를 고압으로 분사함으로써 연료 입자를 분산하여 동일한 부피 대비 표면적이 넓어지고 산소와 반응하는 필요한 시간이 단축되어 빠른 연소가 가능해진다. 그러나 저온 조건에서 연료를 분사하게 되면 낮은 온도로 인하여 분사된 연료의 미립화가 늦게 진행되면서 피스톤이나 연소실 벽면에 연료가 부착하는 월웨팅 현상이 발생하여 PM(particle matter)이 증가하는 문제가 발생하게 된다(1). 이를 개선하기 위해 분사된 연료가 보다 더 잘 무화되면서 공기와 혼합이 잘 되도록 하는 것이 필요하기 때문에 흡입압축 행정에서 실린더내의 스월이 더 잘 일어나도록 흡기포트와 연소실의 최적설계를 하거나 더 높은 분사압력의 정밀 인젝터 개발 등과 같은 개선 연구가 진행되고 있다. 하지만 이러한 연구는 과도한 스월에 의한 실린더 벽면으로의 열전달 손실의 증가로 인한 효율 저하란 문제를 발생시킨다. 그리고 더 높은 분사 압력은 요구에너지 증가와 함께 연료 입자의 관성력으로 인해 월웨팅이 증가하는 부작용이 발생하여 완전한 해결책이 되지 못하고 있다. 또한 급가속시에도 분사된 연료가 기화를 못하고 월웨팅을 발생시켜 정상적으로 연소되지 못하고 다량의 유해한 배출가스가 생성된다. 이와 같이 차량의 시동 초기나 가속시에 연료의 미립화 및 기화 문제와 관련하여 야기되는 문제는 매우 심각하여 아직까지 뚜렷한 해결책이 제시되지 못하고 있다. 따라서 연소실의 월웨팅을 방지하고 배출가스를 저감하기 위해서는 연료입자을 더욱 미세하고 균일하게 분산 시킬 수 있는 새로운 접근방안을 필요로 한다.

최근 산업분야에서는 지능재료인 압전재료를 활용한 다양한 작동기가 적용되고 있다. 이러한 압전재료는 넓은 대역폭과 고속 응답 그리고 높은 분해능을 갖고 있어 다양한 형태의 작동기로서 자동차, 가전, 반도체 등의 분야에서 폭넓게 활용되고 있다. 최근에는 자동차 엔진의 연료 인젝터, 반도체 제조공정의 레진디스펜서 등을 위한 고성능 작동기로서 활발하게 채용되고 있다(2). 특히 압전작동기를 이용한 초음파 트랜스듀서(ultrasonic transducer)는 소나 레이더, 초음파 세척기, 가습기 등에 활용되어 왔으며, 최근에는 LED(light-emitting diode) 절연보호막 코팅, 혈전용해, 용광로의 용융금속 균질화, 그리고 자동차 연료 라인에 초음파를 조사하여 연료내의 방향족이나 복잡한 화합물을 단순한 성분으로 변화시켜 기화와 연소를 빠르게 진행하도록 하는 연구 등으로 활용 영역이 확대되고 있다(3~5).

이 연구는 고주파의 기계적 진동 에너지를 음향 에너지로 바꾸어 전달하는 압전진동자 기술이 이미 분사되고 있는 연료 입자의 미립화 및 월웨팅에 큰 영향을 발휘할 수 있음에 착안되었다. 즉 고주파의 음향에너지로 전달된 진동 에너지는 중력가속도의 수십만배에 달하는 동력적 파워를 갖고 있기 때문에 연료입자가 공기와 혼합하기 쉽도록 넓은 범위로 고르게 분산시켜 월웨팅을 억제하고 나아가 월웨팅이 일어난 연료막을 다시 입자로 분산시킬 수 있다. 초음파를 이용하여 액체를 입자화 시키는 연구는 이미 상당 부분 진행되어 왔다. 하지만 액체를 분무하는데 연구의 초점이 맞추고 있으며, 분무 이후의 입자 상태에 대한 고찰은 이루어지지 않았다. 이 연구는 자동차 엔진의 연소특성을 개선하여 배출가스를 저감하기 위해 이미 분사되고 있는 연료의 월웨팅을 억제하여 기화 및 연소를 촉진함으로써 배출가스를 저감시키는 연구이다. 이는 인젝터에 의해 이미 분무되고 있는 연료입자에 고주파 음향에너지로 간섭하는 기술이며, 기존의 초음파 진동자를 이용한 액체의 분무와는 차별화되는 것이다.

따라서 이 연구에서는 압전진동자에 의한 고주파 음향에너지를 이용하여 기 분사된 연료입자가 벽면에 월웨팅되는 현상을 억제하고, 이미 형성된 유막의 연료를 재미립화하고자 한다. 이를 실험적으로 고찰하기 위해 먼저 ANSYS 유한요소 모달해석 결과를 바탕으로 4개의 압전 세라믹을 적용한 초음파 진동자를 설계하였으며, FLUENT를 이용하여 초음파에 의한 음압이 기 분사된 연료입자에 미치는 영향을 분석하였다. 이를 바탕으로 초음파 압전진동자를 실제 제작하고 모의 연료 분사 환경에 적용하였으며, 프라이작 역모델 보상기법에 기반하여 월웨팅 저감 및 재미립화 성능을 실험적으로 고찰하였다.

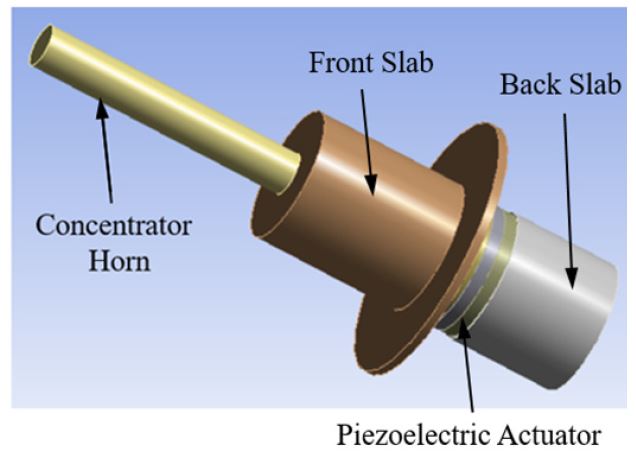

2. 압전 초음파 진동자

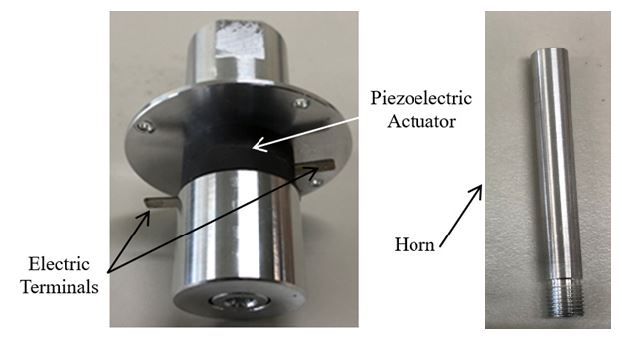

이 연구에서는 초음파 진동자를 구동하기 위해 도넛 형태의 압전 세라믹 소자(PI사, c181)가 적용되었으며, 외경과 내경은 각각 30 mm와 10 mm이며, 두께는 3 mm이다. 작동기은 4개의 압전 세라믹이 적층되어 구성되었으며 그 양쪽을 듀랄루민 블록으로 볼트 체결한 란쥬반 진동자(bolt-clamped Langevin transducer)의 구조를 채택하였다. Fig. 1은 제안된 압전 진동자의 구조를 보여준다. 압전소자는 2개씩 서로 마주 보도록 설치하여 전기적으로 병렬 연결하였다. 따라서 전기적 구동 신호를 기계적인 진동으로 변환시켜주는 압전작동기에 의해 종(longitudinal) 방향의 공진주파수로 가진되며, 집중 혼에 의해 초음파의 음압이 증폭 되도록 하였다.

이 때 압전작동기의 거동은 일반적으로 다음과 같이 표현된다(6).

| (1) |

여기서 D와 S는 각각 압전변위텐서와 스트레인텐서이며, T와 E는 각각 스트레스텐서와 전기장이다. 그리고 d는 압전재료 상수, εT는 유전율, c는 컴플라이언스를 나타낸다. 이로부터 압전 작동력 fp(t)는 입력전압 V(t)에 대해 다음과 같다(2).

| (2) |

여기서 A는 작동기 단면적, fex는 프리로드, l은 작동기의 길이를 나타낸다.

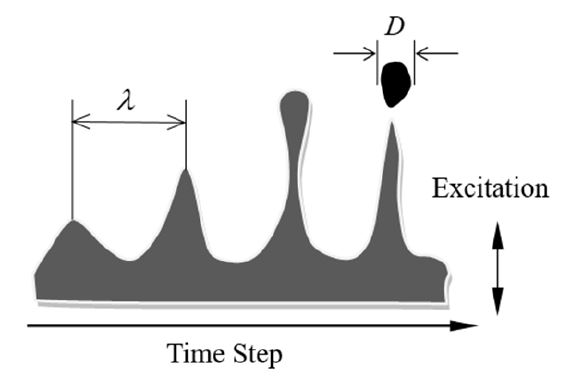

Fig. 2는 진동자에 의해 일어나는 전형적인 액체 입자의 무화과정을 보여주고 있으며, 고주파로 가진되는 진동자의 표면위에 형성된 액체 필름막이 표면장력파(capillary wave)에 의해 미세한 액체 입자 단위로 쪼개지고 있다. 이 때 표면장력파의 파장 λ는 다음과 같다(7,8).

| (3) |

여기서 f는 가진 주파수, g는 중력가속도, σ는 표면장력, ρ는 액체밀도, h는 유막 두께이다. 이 때 유막이 매우 얇고 질량이 극소하여 중력의 영향이 매우 적다고 가정하면 다음과 같이 표현할 수 있다.

| (4) |

그리고, 오차를 보정하기 위해 실험적으로 결정되는 계수 K=1.26을 도입하여 표면장력파의 파장 λ를 표현하면 다음과 같이 계산된다(9).

| (5) |

또한, 분사입자의 직경 D는 유막에서 액체가 분리되어 입자로서 생성되는 현상에서 파의 에너지는 표면장력 에너지로 전환되므로 액체필름과 분사된 입자의 질량은 동일(m = NρV)하다고 가정 하에 표면 장력에 영향을 미치는 것과 관련된 무차원수인 웨버 수(Weber number)를 도입하면 입자 직경은 다음과 같이 표현된다(7,9).

| (6) |

여기서 Wep는 웨버 수이며 약 0.1의 값을 갖는다. Wep는 파의 진행속도이며, vp = fλ로 주어진다. 따라서 식 (6)을 식 (5)에 대입하면 입자의 평균 직경은 다음과 같이 결정된다.

| (7) |

엔진의 연료분사에서 입자의 평균 직경은 일반적으로 20 mm보다 작으므로 식 (7)로부터 압전진동자의 가진 주파수는 40 kHz 로 결정된다.

제안된 초음파 진동자의 동적 거동은 종방향 진동으로 표현할 수 있으며 homogeneous 경계조건하에서 다음과 같이 표현된다(10).

| (8) |

여기서 V(x)는 변위, k = wr/c는 파수(circular wave number)이며, ω는 각주파수, 는 종파의 전파속도이며, ρ는 밀도, E는 영의 계수이다.

따라서 일정한 속도 c로 진행하는 파형의 파장 λ는 다음과 같이 주어진다.

| (9) |

이 연구에서 진동자의 집중혼의 재질은 듀랄류민(밀도 2800 kg/m3, 영의 계수 92 e9 N/m2)을 적용하였다. 따라서 압전진동자 가진 주파수 40 kHz에서 음파의 파장은 약 143 mm이다. 이로부터 이 연구에서는 초음파의 진동자의 길이를 결정하였으며 ANSYS를 이용한 유한요소 해석을 수행하여 그 결과를 기반으로 최적화하였다. 이 때 최대진폭을 얻기 위해서 혼의 길이는 음파의 절반이 되도록 하였다.

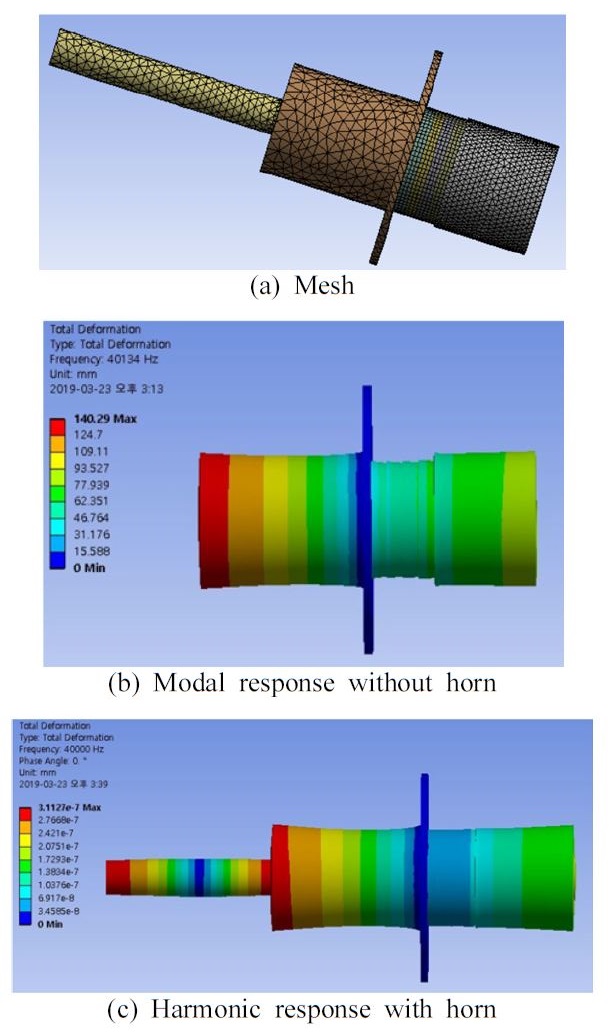

Fig. 3(a)는 ANSYS 모달 및 하모닉 해석을 위한 격자모델을 보여준다. 총 격자수는 25 795개이며, tetrahedron과 hexahedron 메쉬가 적용되었다. Fig. 3(b)의 모달해석 결과로부터 종 방향의 공진모드는 40.1 kHz로 나타났다. 그리고 Fig. 3(c)의 하모닉 해석에서는 집중혼이 적용되었으며, 파장의 절반에 가까운 72.2 mm의 길이를 갖는다. 해석결과에 따르면 공진모드에서 선단의 최대 변위는 0.031 mm이다.

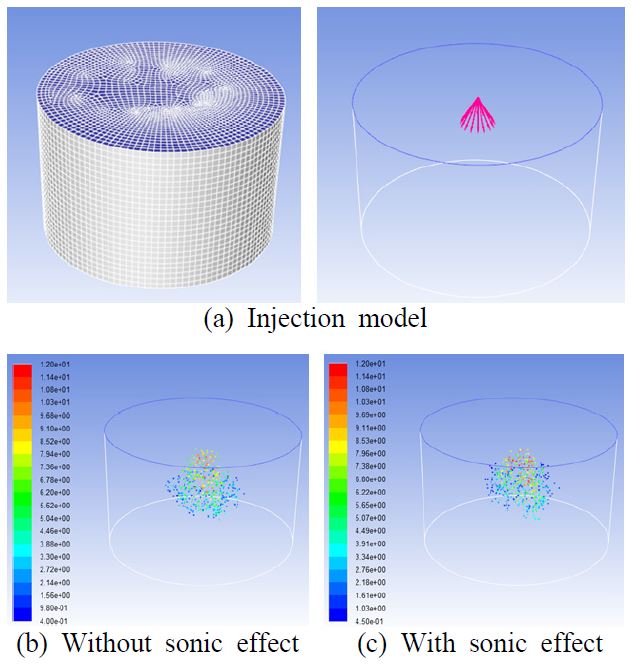

제안된 진동자를 제작하기에 앞서 이 연구에서는 진동자에 의해 조사되는 음압에 의한 액체 입자의 거동 특성을 수치해석적으로 분석하였다. 이를 위해 상용 해석 프로그램인 ANSYS FLUENT를 이용하였다. 먼저 Fig. 4(a)와 같이 연소실 모델을 구성하고 point-cone 인젝션을 적용하였다. 그리고 유체동력학적 해석을 통해 분사입자의 속도의 변화를 고찰하였다. Fig. 4(b)와 (c)는 초음파 음압의 유무에 따른 입자의 분산결과를 비교하여 보여주고 있다. 결과에서 보는 바와 같이 초음파 조사에 의해 분사 입자의 속도가 변화하면서 그 결과에 따라 유체 입자의 x, y, z위치에 대한 평균분산값이 4.25-5에서 5.76-5로 상승하였으며 이로부터 보다 균일하게 분산이 이루어지고 있음을 알 수 있다.

3. 압전 월웨팅 저감 시험

Fig. 5는 이 연구에서 실제 제작된 압전진동자와 음파의 증폭을 위한 집중혼을 보여주고 있다. 먼저 Fig. 5(a)의 진동자는 상부와 하부의 듀랄루민 금속 블록 사이에 4개의 압전소자를 설치한 후 전체를 볼트로 체결하여 란쥬반 진동자의 구조를 갖고 있다. 이 때 압전소자는 같은 전극이 서로 마주 보도록 배치되었으며 전원을 인가하기 위한 터미널을 설치하였다. 여기서 상부의 듀랄루민 블럭은 질량으로서 압전소자에서 발생하는 진동의 진폭을 증폭시키는 역할과 더불어 발생하는 열을 방열하는 작용을 한다. 또한 압전소자 하부의 블럭은 하방의 파를 반사하는 역할을 한다. 그리고 압전작동기에 발생한 진동의 진폭을 증폭시키기 위해 혼이 설치되었다.

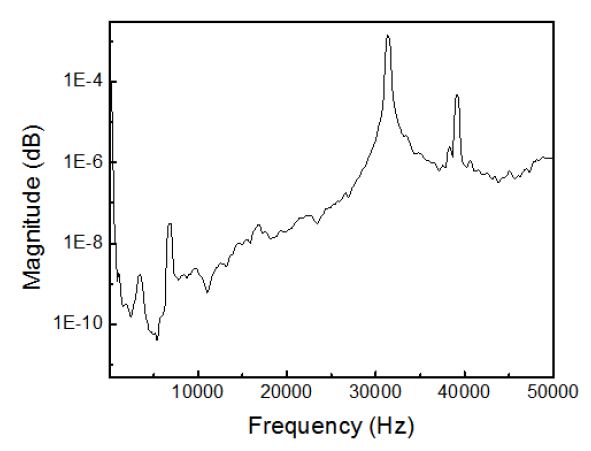

Fig. 6은 실제 제작된 압전진동자에 발생하는 음압을 음압센서(PCB Piezotronics사의 378B02 마이크로폰)로 측정한 결과이다. 이 때 인가된 전압은 진폭 70 V(0 V ~ 140 V)의 사인파형을 갖고 있으며, 주파수는 0.1 Hz에서 50 kHz까지 범위에서 가진 하였다. 결과에서 보는 바와 같이 진동자의 공진주파수는 1차 31.4 kHz와 2차 39.2 kHz로 측정되었으며 이 연구에서는 39.2 kHz를 적용하였다. 해석값과의 오차는 2.2 %이며, 압전소자를 체결하기 위한 프리텐션의 차이가 오차의 주요 원인으로 판단된다.

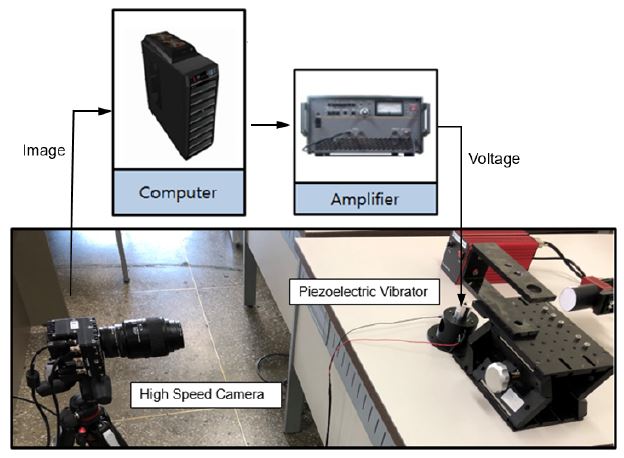

이 연구에서 제안된 압전진동자가 자동차 엔진 분사연료의 월웨팅에 미치는 효과를 파악하기 위하여 모의 연료 분사 환경을 구축하였다. 그리고 인젝터에 의해 모의연료를 시험 공간으로 분사하고, 분사되는 순간부터 지속적으로 고주파 음향의 간섭을 받게함으로써 이 때 일어나는 연료입자의 거동, 월웨팅, 재미립화 과정을 고속카메라를 이용하여 관찰하여 비교 분석하였다. Fig. 7은 이러한 월웨팅 거동의 변화를 관측하기 위해 구축된 시험환경을 보여주고 있다. 모의 연료 분사 환경은 상온의 대기압하에서 구성되었으며 투명 아크릴로 제작된 실린더(직경: 100 mm, 높이: 100 mm)와 고압 노즐과 압전진동자로 구성되었다. 이 때 분사되는 모의 연료는 실험의 안전을 고려하여 불연성액체인 물을 적용하였으며 압전진동자에 의한 월웨팅 현상은 피스톤의 상면으로 가정한 알루미늄 표면에서 관찰되었고, 연소실 하부의 피스톤 헤드에서 음파가 반사되어 정상파가 형성된 조건을 상정하였다. 그리고 이 연구에서 월웨팅을 관찰하기 위해 초당 최대 1815회의 촬영이 가능한 고속카메라(Phantom micro C110-8G-Mono camera)와 Nikon 105 mm micro f2.8렌즈가 적용되었으며, 압전작동기는 고전압앰프(NF사의 HSA4012)로 구동되었다.

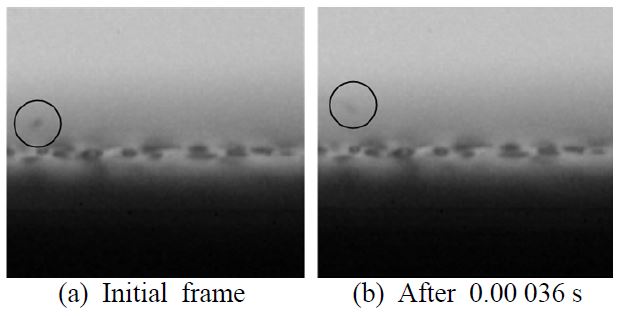

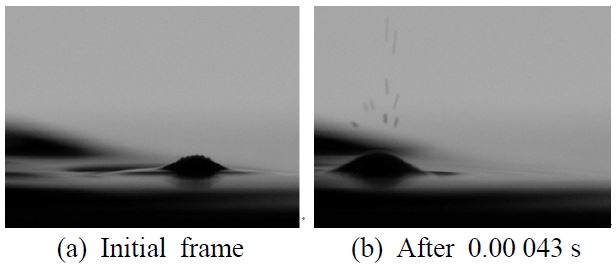

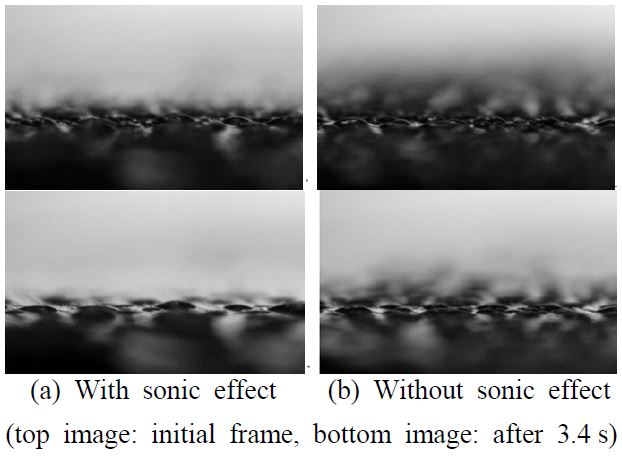

Fig. 8은 분사되는 미세입자의 거동에 초음파가 미치는 영향을 고속카메라로 관찰한 이미지(resolution: 512×320, sample rate: 2800 pps)이다. 1개 입자에 대해 0.00 036초 전후의 이미지를 비교한 것이며 초음파 음압의 영향에 의해 액체 입자가 거동이 영향을 받아 혼의 표면에서 중력을 이기고 이격되고 있음을 알 수 있다. Fig. 9는 연소실 벽면에 월웨팅이 일어난 액체의 변화를 고속카메라로 관찰한 이미지(resolution: 512×384, sample rate: 2300 pps)이다. 이는 연료 분사에 따라 벽면에 과다 부착되어 이미 월웨팅이 일어난 상태이며 초음파의 영향으로 0.00 043초 후에 월웨팅 표면에서 9개의 미세입자가 생성되고 있다. 이로부터 월웨팅된 액체에 조사된 초음파에 의해 재미립화 과정이 일어남을 확인할 수 있다. Fig. 10은 실린더 벽면에 미세 입자가 부착된 후 기화가 일어나는 현상에 대해 초음파가 미치는 영향을 보여주는 것이다. 시험환경과 실제 엔진연소실의 환경이 다르고 시험에서는 가상연료인 물이 적용되었기 때문에 절대적인 시간보다는 초음파 조사 여부에 따른 상대적인 기화 정도를 비교하였다. 이 실험에서는 입자가 분사된 다음 3.4초 후의 액체입자의 개수 변화를 관찰하였으며, 초음파를 조사한 Fig. 10(a)는 13개에서 4개가 감소하여 9개가 남았지만, 조사하지 않은 Fig. 10(b)는 19개에서 2개만 소멸하여 17개가 남아있다. 또한 입자의 크기에도 유의미한 차이가 있음을 알 수 있다. 이로부터 벽면에 부착된 입자의 기화가 초음파에 의해 가속된다고 판단할 수 있다.

4. 결 론

차량엔진에서 분사된 연료 입자가 연소실 벽면에 부착되어 일어나는 월웨팅 현상은 엔진의 연소특성을 나쁘게 하고 배출가스를 증대시키는 주요한 원인이다. 이 연구에서는 압전진동자에 의한 초음파 음압이 월웨팅 현상에 미치는 영향을 고찰하였다. 이를 위해 도넛형태의 압전소자 4개를 적용한 고주파 음향 진동자를 고안하였고, 유막패턴 이론과 종방향 진동이론에 근거하여 가진주파수(40 kHz)와 음파 파장의 길이(143 mm)를 도출하였다. 그리고 상용 ANSYS를 이용한 모달 및 하모닉 해석을 통해 고안된 구조와 설계변수값을 검증하였다. 또한 FLUENT를 이용한 유체동력학적 해석을 실시하였으며, 초음파 조사에 따라 기 분사된 입자의 속도가 변화하면서 유체 입자의 위치가 보다 균일하게 분산될 수 있음을 확인하였다. 나아가 압전 진동자를 실제 제작하여 음압특성을 실험적으로 고찰하였고, 모의 연료 분사 환경에서 월웨팅에 미치는 영향을 고속카메라를 이용하여 관측하였다. 이로부터 초음파 음압이 연소실 내부로 분사된 입자의 거동, 월웨팅, 기화에 영향을 미칠 수 있음을 실험적으로 확인하였다. 이러한 기초연구 결과는 실제 엔진의 연소에서 완전연소와 배출가스 저감으로 나타날 것이다. 이는 후속연구에서 보다 자세한 규명이 필요하며 이 기초연구의 결과를 바탕으로 실용화 연구를 통해 제안된 시스템의 가능성을 입증해 나갈 것이다.

Acknowledgments

이 논문은 2017년 대한민국 교육부와 한국연구재단의 기초연구사업(중견연구)의 지원을 받아 수행된 연구임(NRF-2017R1A2B1009998).

References

-

Fedor, W., Kazour, J., Haller J., Dauer K. and Kabasin, D., 2016, GDi Cold Start Emission Reduction with Heated Fuel, SAE 2016 World Congress and Exhibition, Technical Paper No. 2016-01-0825.

[https://doi.org/10.4271/2016-01-0825]

- Choi, S. B. and Han, Y. M., 2010, Piezoelectric Actuators: Control Applications of Smart Materials, CRC Press, Boca Raton, Chapter 3~8.

-

Qiu, Y., Gigliotti, J. V., Wallace, M., Griggio, F., Demore, C. E. M., Cochran, S. and Trolier-McKinstry, S., 2015, Piezoelectric Micromachined Ultrasound Transducer(PMUT) Arrays for Integrated Sensing, Actuation and Imaging, Sensors, Vol. 15, No. 4, pp. 8020~8041.

[https://doi.org/10.3390/s150408020]

-

Medis, P. S. and Henderson, H. T., 2005, Micromachining Using Ultrasonic Impact Grinding, Journal of Micromechanics and Microengineering, Vol. 15, No. 8, pp. 1556~1559.

[https://doi.org/10.1088/0960-1317/15/8/025]

- Muhlen, S. S., 1990, Design of an Optimized High-power Ultrasonic Transducer, IEEE Symposium on Ultrasonics, pp. 1631~1634.

- Cady, W. G., 1964, Piezoelectricity: An Introduction to the Theory and Applications of Electro-mechanical Phenomena in Crystals, Dover, New York.

-

Han, Y. M. and Choi, S. B., 2018, Performance Investigation of Piezoelectric Ultrasonic Vibrator for Uniform Atomization Application, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 28, No. 6, pp. 752~758.

[https://doi.org/10.5050/KSNVE.2018.28.6.752]

-

Lang, R. J., 1962, Ultrasonic Atomization of Liquids, Journal of the Acoustical Society of America, Vol. 34, No. 1, pp. 6~8.

[https://doi.org/10.1121/1.1909020]

- Dobre, M. and Bolle, L., 1999, Visualization and Analysis of Liquid Film Surface Patterns Formed on Ultrasonic Atomisers, ILASS-Europe'99, Tousouse, France.

- Meirovitch, L., 1967, Analytical Methods in Vibrations, Macmillan, New York, Chapter 2.

Young-Min Han received the Ph.D. degree in mechanical engineering from Inha University, Incheon, Korea in 2005. Since 2011, he has been a Professor at Ajou Motor College, Chungman, Korea. His current research interest includes design and control of functional mechanisms utilizing smart materials.