미세티끌 효과에 대한 마찰진동 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

In this study, the friction-induced vibration of the reciprocating device is measured under dust conditions and he dynamic instability mechanism using the analytical finite element model is proposed. In the case of absence of dust, a friction-induced vibration did not occur and the corresponding friction coefficient increased with the increase in revolutions per minute (r/min). In contrast, under the dust condition, a negative slope is developed, in which the friction coefficient decreases with increase in r/min. Consequently, the friction-induced vibration is generated. The results show that this system is excited by the negative slope mechanism, and the dynamics instability is predicted using the analytical finite element model. The numerical results show that the unstable frequency is due to dynamics instability caused by the bending mode of the frictional direction.

Keywords:

Friction-Induced Vibration, Dust, Negative Slope, Analytical Finite Element Model, Eigenvalue Analysis키워드:

마찰진동, 미세티끌, 음의 기울기, 융합 모델, 고유치 해석1. 서 론

친환경 자동차 산업이 발달되면서 경량화 문제는 자동차 산업의 필수적인 요인이 되었다. 따라서 내 외장 부품에서 엔지니어링 플라스틱의 필요성이 꾸준히 증대되고 있다. 플라스틱 재질의 강도 및 내열성이 개선되어 그 활용성은 특정 부품을 가리지 않고 증대되고 있다. 플라스틱은 일반적으로 금속성 재질보다 마찰계수가 상대적으로 낮으며, 초기 마찰진동 문제가 상대적으로 적게 나타났다. 그러나 플라스틱 재질의 사용 용도가 높아지고 제품이 노후화되면서 마찰진동에 대한 문제가 부각되고 있다. 특히 자동차 산업에서 감성품질 결함인 BSR 문제에서 rattle 및 squeak 진동은 매우 중요한 문제이다.

플라스틱에 대한 마모 및 트라이볼로지 현상에 대한 연구는 오랜 기간 연구되어 왔다. Rorrer, R. A. et al.(1)은 마찰에 의해 유발된 진동에서 음의 기울기의 효과에 대해 system parameter를 통해 연구했다. 또한 서브시스템의 강성 및 댐핑이 시스템 응답에 미치는 영향도를 파악하여 동적 마찰계수와 정적 마찰계수의 차이가 음의 기울기를 결정짓는 가장 중요한 파라메터임을 찾았다. 그러나 Myshkin, N. K. et al.(2)리뷰연구에서 보면 고분자 플라스틱 계열의 마찰곡선은 재질이나 환경에 따라 차이가 난다. 예를 들어보면 PC는 마이너스 지수함수 궤적을 그리며 음의기울기를 보이지만, nylon은 양의 기울기를 보인다. 또한 fiber의 경우 속도에 대한 마찰계수의 변화가 없다. 또한, 임계 마찰 조건에서 마찰곡선의 특성이 달라짐을 보여준다(3).

마찰곡선의 변화는 플라스틱 소재에서만 한정적으로 발생하지 않는다. 이는 일반적인 금속성 재질에서도 발생하며, 윤활조건에 민감하다. 특히, 실험연구에서 보면 debris가 음의 기울기를 발생시키는 주요 인자로 예측하였다(4~6). 음의 기울기에 의한 동적 불안정성은 자동차 브레이크 시스템에서 강재영 등에 의해 이론적으로 명확하게 설명되었다(7,8). 또한 남재현 등(9,10)은 다양한 마찰진동 시스템에서 마찰곡선이 발생함을 보여주고 음의 기울기에 의한 동적 불안정성 발현되는 것을 예측하였다. 그러나 마찰 시스템 마다 특성이 서로 다르기 때문에 음의 기울기가 발생하는 원인을 명확하게 설명하는 연구는 극히 드물다. 일반적으로 음의 기울기는 마찰에 의해 debris가 발생하고 경도가 낮은 카운터 시편에서 전이되어 표면에 응착 현상으로 인해 발생되는 것으로 추정된다. 물리적으로 응착 현상은 마찰표면에서 동 마찰계수와 정 마찰계수의 차이를 만들어낸다. 그러나 이를 검증하는 것은 매우 어렵다(11~13). 최근 Xu, J. Y. et al.(14) 은 magnetic field에서 금속성 재질들의 마찰에 의한 소음 진동을 계측하고, magnetic field가 마찰계수를 낮게 만들어 소음과 진동을 억제하는 것을 보여주었다. 그러나 플라스틱 재질에서 음의 기울기와 마찰진동 발생의 연관성을 규명하는 것은 대단히 어렵다. 플라스틱 소재는 장시간 마찰을 겪어도 마찰계수가 상대적으로 낮고, debris가 잘 발생되지 않기 때문에 두 시편의 마찰현상만으로 마찰진동을 유발시키기는 매우 어렵다(15).

마찰진동이 발생할 때 접촉된 표면의 상태나 윤활조건은 마찰진동 발생에서 매우 중요한 요인 중 하나이다. 표면의 groove나 surface texturing은 debris를 접촉 표면에 응착되지 못하게 하여, 마찰 계수를 낮춰주고 음의 기울기 형성을 더디게 한다(5,16,17). 비슷한 사례로 윤활 및 코팅도 조건도 있다(6,18,19).

위 연구들을 종합해 보면, 플라스틱 소재는 마찰에 의한 debris가 거의 형성되지 않기 때문에 마찰진동이 발생하지 않아야 한다. 그러나 실제 자동차에서 사용된 플라스틱에서 마찰에 의한 진동은 빈번하게 발생된다. 대표적으로 내구환경을 겪은 부품이나 주변 환경조건에 따라 불규칙하게 발생하는 경우를 쉽게 볼 수 있다(20).

따라서 이 논문은 외부에 노출된 환경조건을 접촉면에 미세입자가 도포된 조건으로 모사하였다. 미세입자가 도포된 조건에서 플라스틱 재질의 마찰진동을 계측하고, 마찰진동의 발생 원인을 마찰곡선의 특성으로 설명하였다. 또한 실제 계측된 마찰곡선의 특성을 semi-analytical model에 반영하여 시스템 파라메터 해석을 통해 미세입자가 도포된 조건의 동적 불안정성에 대해 분석하였다.

2. 본 론

2.1 실험장비 및 조건

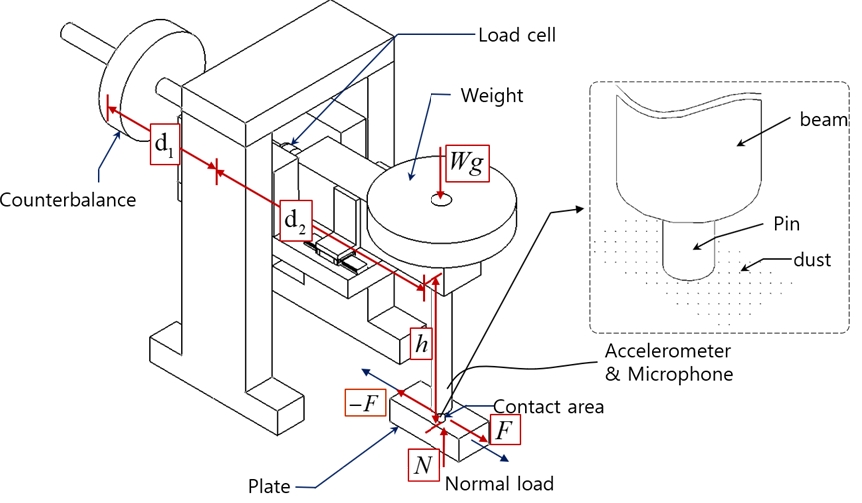

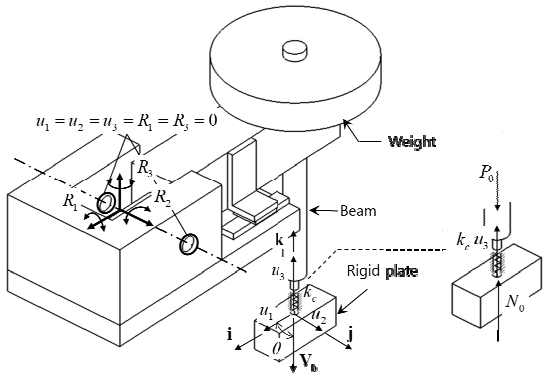

Fig. 1은 dust가 마찰진동에 기여하는 영향을 분석하기 위한 왕복운동 장치의 개략도이다. Fig. 1에서 왕복 운동 장치는 초기 하중이 없을 때, 카운터 밸런스에 의해 평형상태이다. 수직하중은 오직 추의 하중에 의해 결정된다. 실험에서는 9.8 N의 힘이 수직하게 가해진다. plate는 스텝 모터 및 부속 장치를 통해 왕복운동하고 있다. 접촉면에 평형방정식에 의해 수직하중이 결정되고 마찰력이 유도된다. 마찰력은 인장 압축이 계측 가능한 로드셸을 통해 시스템에서 발생하는 마찰계수에 대한 물리적인 값으로 아래와 같이 간단하게 변환된다.

| (1) |

| (2) |

여기서 F, d2, W, g, h는 각각 접촉면에서 작용하는 마찰력, 회전 중심축에서 접촉면 중심까지의 거리, 질량, 중력가속도, 접촉면에서 회전축 중심까지의 높이이다. 1축 가속도계는 마찰방향의 진동을 민감하게 계측하기 위해 빔에 미끄럼 방향과 평행하게 부착되었다. 힘과 가속도는 동시 측정되기 때문에 마찰곡선과 마찰에 의한 진동의 상관관계는 명확하게 분석될 수 있다.

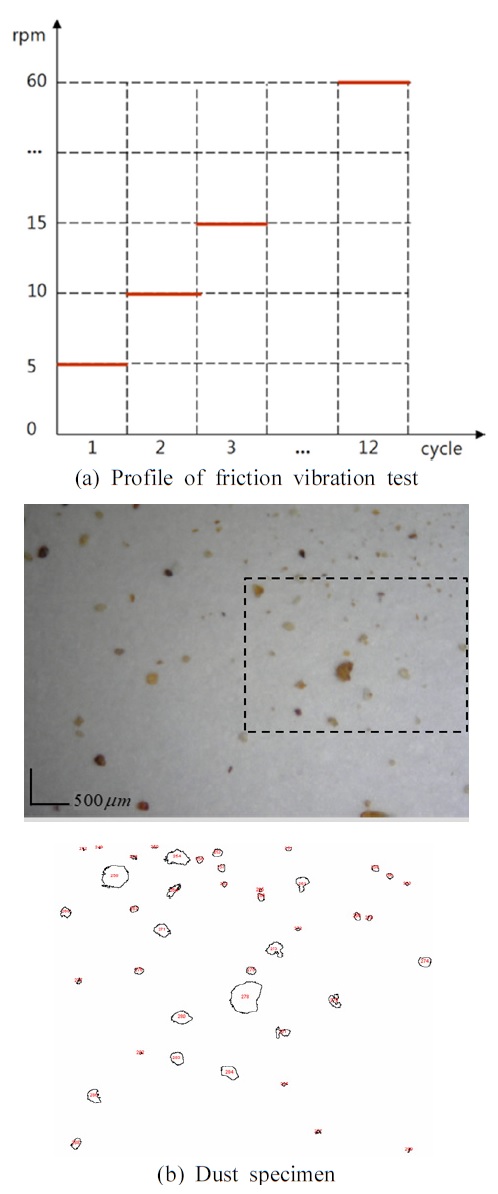

Fig. 2에서 보듯이 실험 모드는 각 속도에 상응하는 주기로 분할하여 실험하였다. 한 주기는 마찰하는 동안에 0.3 m 설정된 동일한 미끄럼 거리로 왕복 운동한다. 각 주기는 초기 5 r/min부터 5 r/min씩 증가하며, 12 주기(60 r/min)까지 실험하였다. 또한 dust에 의한 마찰 효과를 분석하기 위해 dust가 도포 된 실험 조건은 초기 표면에 dust를 약 0.08 g 도포하여 실험을 수행하였다. 이는 미세먼지 등에 의해 오염된 자동차 사이드 미러, 실내 선바이저 및 대쉬보드 등 플라스틱 내 외장재에서 쉽게 찾을 수 있다.

실험 환경은 온도 27 ℃, 습도 50 %의 건성마찰 조건에서 수행되었으며, 실험 전 시편은 동일하게 알코올 세척으로 표면처리 후 사용되었다. 실험에 사용된 시편의 기계적인 물성치는 Table 1에서 보여준다. 실험에 사용된 dust의 크기는 Fig. 2(b)에서 보듯이 일부 영역에서 간단한 이미지 처리를 이용하여 경계면을 구하였다. Dust는 평균 약 5988μm2를 가지고 있다. 재질은 일반적인 로드 파티클이며, 필터를 통해 소형의 사이즈만 가지고 실험을 수행하였다.

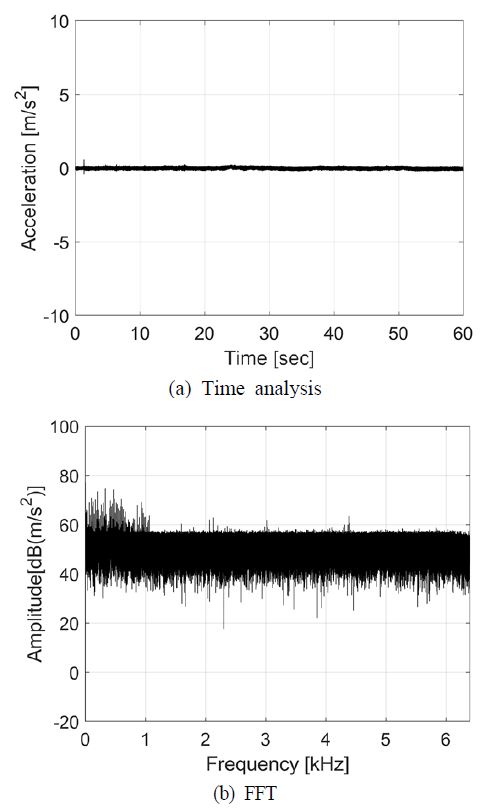

Fig. 3은 마찰이 없을 때 시스템 구동(60 r/min)에 대한 배경 진동이다. Fig. 3(a), (b)는 각각 time analysis 결과이며, FFT를 취한 결과이다. FFT 결과 500 Hz 이상의 모든 주파수 대역에서 peak가 나타나지 않으며, 작동 노이즈에 대해 마찰에 의한 진동의 영향은 없음을 보여준다.

2.2 Dust 효과에 의한 마찰진동 실험 결과

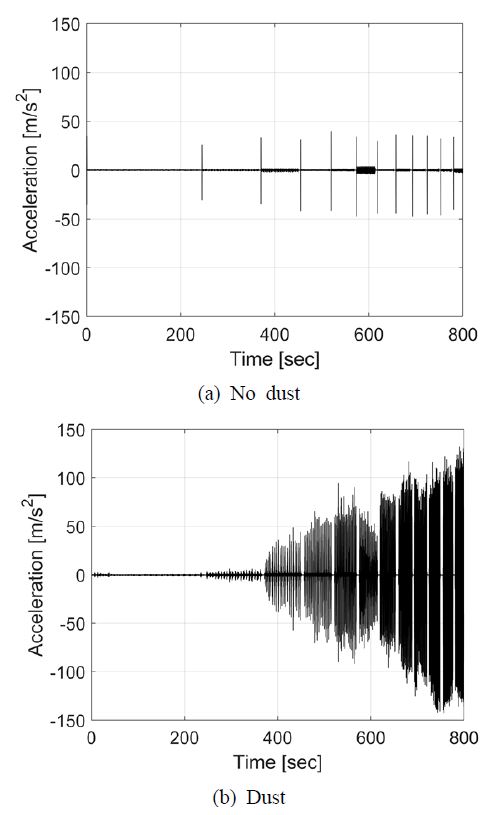

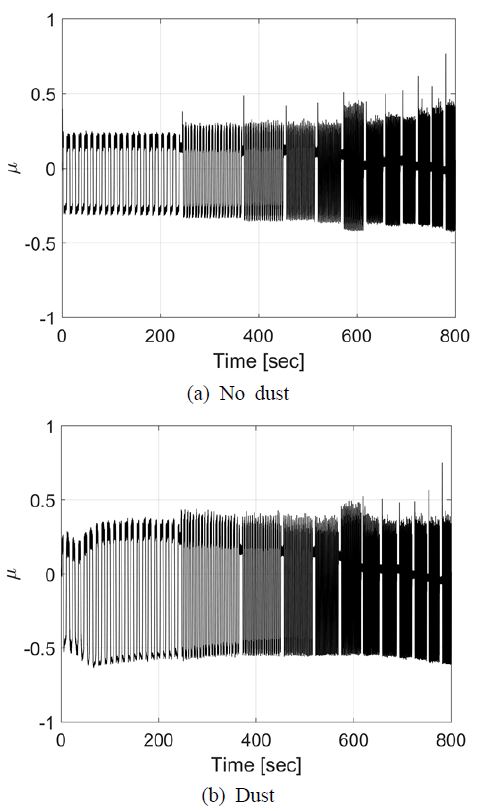

마찰에 의한 진동 및 마찰계수는 2.1절에 나타낸 실험조건으로 계측되었다. Fig. 4는 실험 전체 시간에 대한 가속도 변화를 보여준다. Fig. 4(a)에서 보듯이 dust가 없는 조건에서는 진동의 크기가 Fig. 4(b)의 dust가 있는 조건 보다 상대적으로 매우 낮다. 또한 속도 변화에 따라 진동의 크기는 무관함을 보여준다. 하지만 dust가 있는 조건에서는 초기 마찰진동이 거의 없지만 240초 이후부터 진동이 발생되었다. 이 가속도에 상응하는 마찰계수의 변화는 Fig. 5에 나타냈다. 마찰계수는 양수 음수로 계측되며 각각 인장방향과 압축방향을 나타낸다. 마찰계수는 상대적으로 인장방향 보다 압축방향에서 크게 나타난다. Dust가 없는 조건에서는 Fig. 5(a)에서 보듯이 인장 방향과 압축 방향의 마찰계수는 속도가 증가하면서 서서히 증가한다.

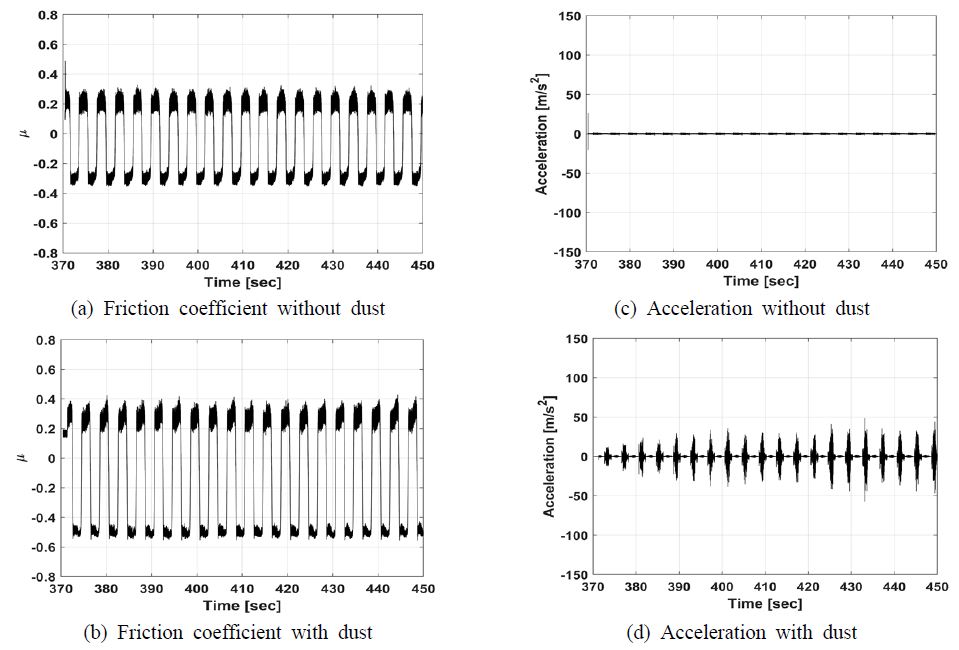

반면에 Fig. 5(b)에서 보듯이 dust가 접촉면에서 존재하면 각 주기 마다 마찰계수의 변화가 상대적으로 크게 나타난다. 또한 인장방향에 비해 압축방향의 마찰계수가 확연하게 크다. 각 마찰계수의 방향성과 마찰진동과의 관계를 Fig. 6에 나타냈다. 이는 15 r/min에 상응하는 주기에서 결과이다.

15 r/min에 구간에서 dust가 없는 조건은 Fig. 6(a), (c)에서 보듯이 인장방향과 압축방향 모두 마찰진동이 발생하지 않지만, dust가 있는 조건은 압축방향에서 명확하게 마찰에 의한 진동이 크게 발생한다. 즉, 시스템에서 마찰에 의한 진동은 압축방향일 때 민감하게 발생하며, 인장일때는 상대적으로 마찰에 의한 진동 민감성이 낮은 것을 보여준다.

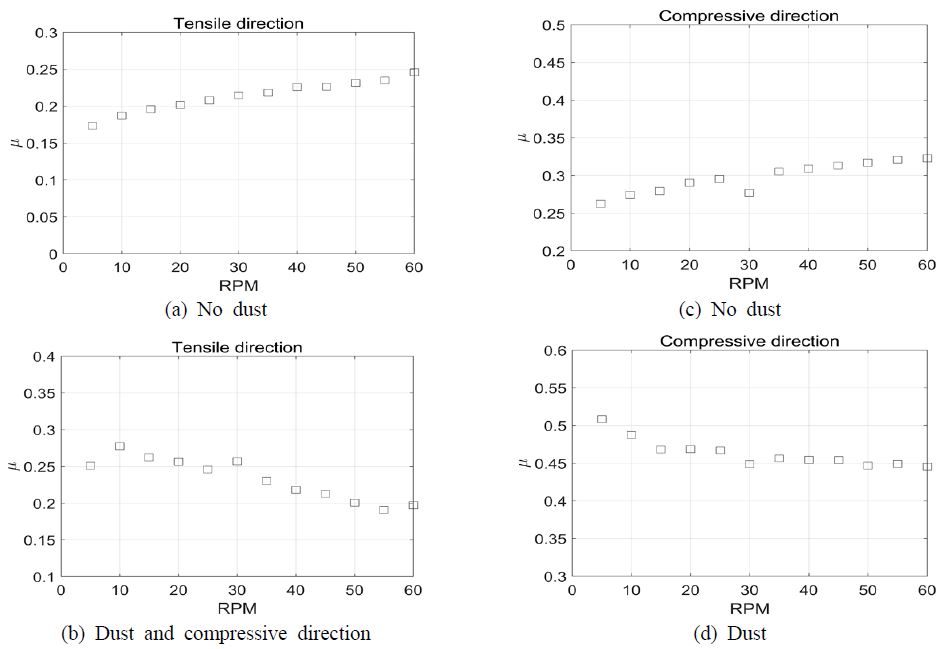

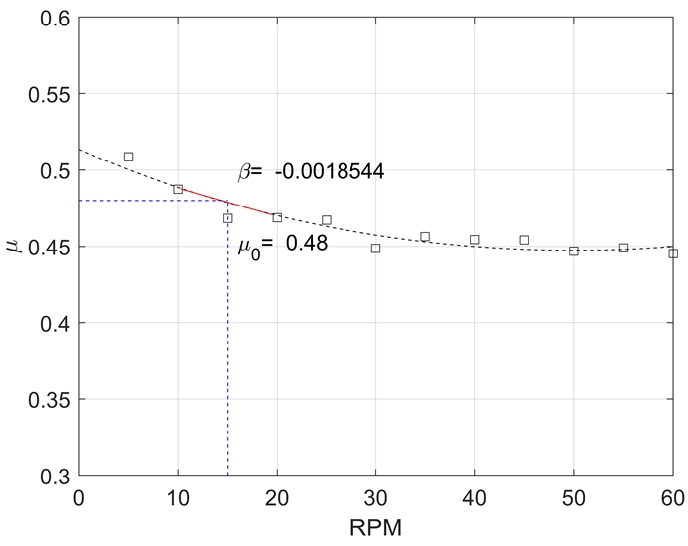

위와 같은 마찰에 의한 진동이 발생하는 메커니즘을 추적하기 위해 속도에 대한 각 방향의 마찰계수의 평균값 변화를 Fig. 7에 표현하였다. Fig. 7(a) ~ (d)는 각각 dust가 없을 때 인장방향, dust가 있을 때 인장방향, dust가 없을 때 압축방향, dust가 있을 때 압축방향을 나타냈다. Dust가 없으면, 속도 변화에 상응하는 마찰계수의 평균값은 Fig. 7(a), (c)에서 보듯이 양의 기울기를 발현시킨다. 양의 기울기는 선형 마찰진동 메커니즘 관점에서 안정성을 증가시키는 요소로 작용한다(15). 반면에 Fig. 7(b), (d)에서 보듯이 dust가 표면에 존재하면 인장, 압축방향 모두 속도가 증가하면 마찰곡선은 음의 기울기가 나타난다. 또한 Fig. 4의 0 초 ~ 240 초에서 보듯이 평균마찰 계수가 가장 큰 Fig. 7(d)의 5 r/min 상응하는 구간에서 마찰에 의한 진동이 발생하지 않았다. 이는 마찰 계수의 크기는 시스템에서 마찰진동을 발현시키는 직접적인 인자가 아님을 보여준다. 즉, 이 시스템에서 발현되는 마찰진동의 메커니즘은 모드연성에 의한 불안정성이 아님을 암시한다.

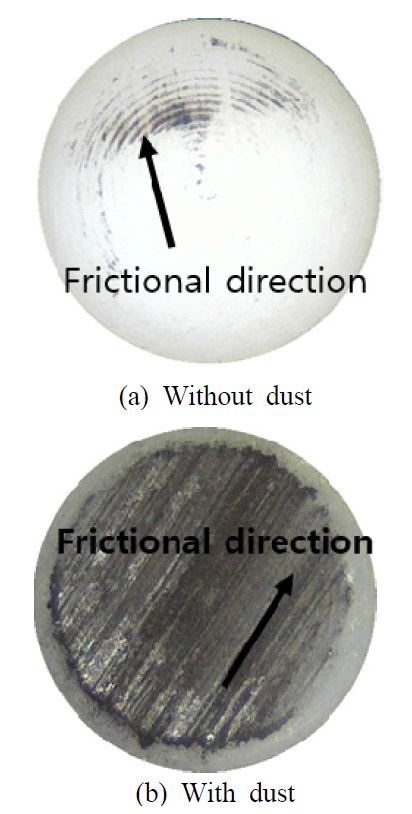

반면에 dust가 존재하면 초기부터 음의 기울기가 발현되고 마찰에 의한 진동이 증폭되었다. Fig. 8에서 보듯이 마찰 실험이 종료된 이후 각 조건의 표면은 서로 다른 특성을 보인다. Dust가 없는 조건인 Fig. 8(a)는 상대적으로 표면의 손상이 거의 없고 debris의 응착이 잘 나타나지 않는다. 그러나 Fig. 8(b)에서 보듯이 dust가 도포된 조건은 접촉표면에 전반적으로 debris가 응착되었다. 따라서 이 시스템에서 마찰에 의한 진동을 직접적으로 유발시키는 메커니즘은 dust에 의한 마찰곡선의 음의 기울기임을 나타낸다. 이를 마찰진동 메커니즘 측면에서 분석하고자 마찰진동 융합모델을 구성하였다.

2.3 운동방정식

접촉되는 마찰 면적은 매우 작다고 가정하면 Fig. 9와 같이 점접촉 시스템을 모델링 가능하다. 이때 빔 구조가 변형되면 접촉점에서 변위 벡터와 속도 벡터는 다음과 같이 나타낼 수 있다.

| (3) |

| (4) |

여기서 i, j, k는 각각 접촉면에서 방향 벡터를 의미한다. 또한 수평 이동하는 접촉점의 속도벡터를 라고 할 때 빔과 이동속도 벡터 vb 간 상대속도 벡터는 식 (5)와 같다.

| (5) |

마찰모델은 쿨롱 모델을 사용하였으며, 쿨롱 모델은 다음과 같다

| (6) |

여기서 접촉접에서 마찰계수 μ는 상대속도에 대한 함수 μ(Vrel)로 표현할 수 있으며, 노말 방향 접촉힘 N0은 정압P0 및 진동에 따른 힘 kcu3으로 나타낼 수 있다. 여기서 μk, μs, α 는 음의 기울기를 결정짓는 시스템 파라메터이며 각각 동 마찰계수, 정 마찰계수, decay 지수를 의미한다.

| (7) |

모드가정법(assumed mode method)을 이용하여 왕복운동장치의 마찰접촉 운동방정식을 표현하기 위해 라그랑지 방정식(lagrange equation)을 이용하였다. 라그랑지 방정식을 표현하기 위한 시스템의 에너지는 다음과 같이 표현할 수 있다.

| (8) |

| (9) |

여기서 dvR는 왕복운동장치의 체적을 의미하며, 왕복운동장치의 운동에너지는 구조체의 속도벡터 us 의 내적으로 표현된다. Uc 는 접촉점에서 스프링 강성에너지를 의미하며, 전체 강성에너지U 는 접촉점에서 스프링 강성에너지와 구조체의 강성에너지 UR 의 합으로 나타낼수 있다. 모달좌표 q에 의해 모드로 이산화된 마찰접촉 운동방정식은 아래와 같다.

| (10) |

일반화된 힘은 마찰접촉에 의한 비보존력(non-conservative force) 및 가상변위로 표현된 가상일로부터 구할 수 있다.

| (11) |

유한요소법의 모달해석에 의한 고유벡터들을 사용하여 왕복운동장치에 대한 접촉 점에서의 변위벡터를 모드전개법으로 근사화할 수 있다.

| (12) |

| (13) |

| (14) |

여기서 는 j번재 모드형상 벡터이며, 위첨자 각 진동방향을 나타낸다. 유한요소모델을 구성하고, 정상상태에서 선형화하면 다음과 같은 선형 운동방정식을 얻을 수 있다.

| (15) |

선형 운동방정식 (15)의 각 시스템 행렬의 물리적인 의미는 다음과 같다. [ω2 ]은 고유주파수 대각행렬이며, [ Kc]는 접촉강성연성에 의한 대칭 행렬, [A]는 마찰연성된 비대칭 행렬이다. 또한 [CN ]은 선형화된 마찰곡선의 음의 기울기에 의한 음의 댐핑 행렬이며, [CR ]은 방사 댐핑 행렬이다. 운동방정식 (15)에서 각 행렬은 아래에 정의되었다.

| (16) |

| (17) |

| (18) |

| (19) |

| (20) |

선형 운동방정식을 통해 복소수 형태의 고유치를 구할 수 있으며, 복소수 해의 실수부가 양의 실수(Re < 0)인 경우 마찰에 의한 불안정 시스템으로 예측할 수 있다.

2.4 결과

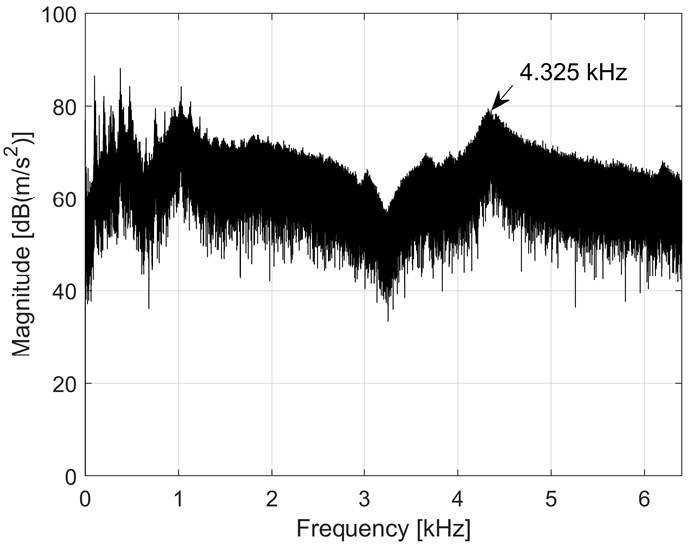

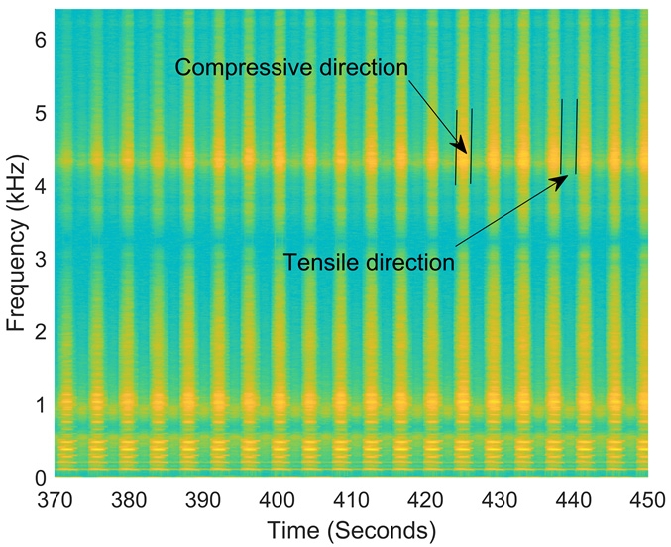

마찰곡선의 음의 기울기에 대한 시스템 파라메터인 기울기 β 및 마찰계수 μ0는 Fig. 10과 같이 압축방향의 실험값을 기준으로 결정하였다. 2차 함수로 가정하여 표현된 마찰곡선(점선)은 15 r/min에서 직선의 기울기를 구하여 선형화된 기울기 값을 도출하고 해석에 반영하였다. 또한 15 r/min에서 발생되는 진동을 FFT 취한 결과 및 spectrogram을 각각 Fig. 11과 Fig. 12에서 나타냈다.

Fig. 11의 FFT 결과에서 보듯이 4325 Hz에서 peak가 나타났다. 이는 마찰에 의한 진동이 4325 Hz 근방의 모드에 의해 발현되었음을 암시한다. 또한 진동의 크기는 Fig. 12에서 보듯이 압축방향에서 크게 발생한다. 대표적인 압축방향 마찰구간(423 s ~ 425 s) 및 인장방향 마찰구간(438 s ~ 440 s)을 Fig. 12에 표현하였다.

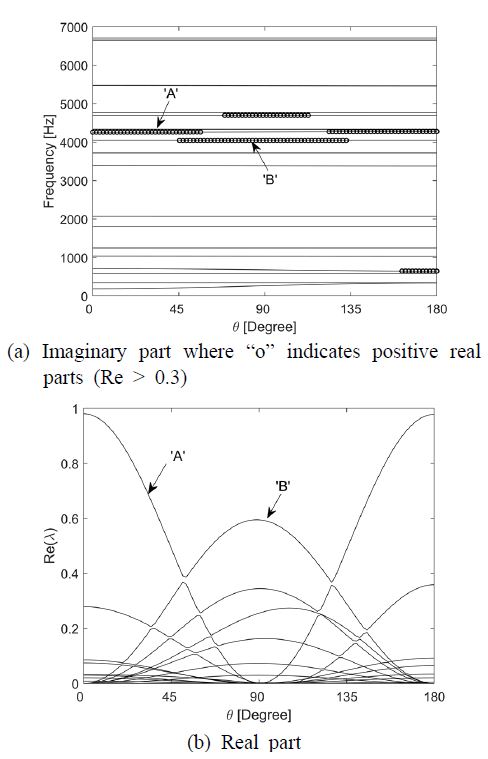

위 실험결과를 해석적으로 규명하기 위해 Fig. 10에서 계측한 마찰계수의 음의 기울기를 해석에 반영하였다. Fig. 13(a)에서 보듯이 ‘A’ 모드는 4260 Hz에서 불안정성을 발현시킨다. 이는 모드연성 없이 마찰곡선의 음의 기울기에 의해 단독적인 불안정 모드임을 보여주며, 마찰방향에 의존적이다. 즉, Fig. 13(b)에서 보듯이 마찰방향과 불안정모드의 방향이 일치할 때 양의 실수부의 크기가 최대가 된다.

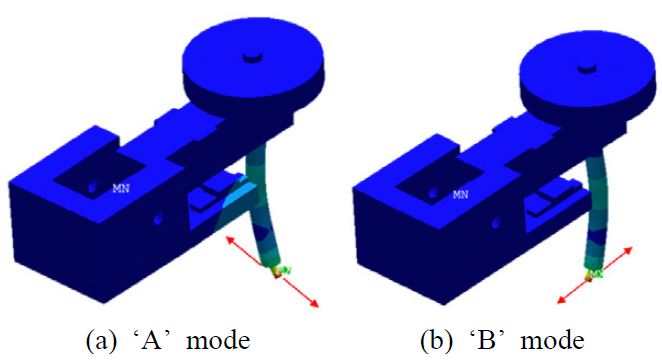

Fig. 14(a), (b)는 각각 ‘A’, ‘B’ mode에 상응하는 모드형상이다. 불안정 모드형상은 각 마찰방향에 변위가 큰 모드이다. 이는 마찰방향의 모드가 불안정성을 발현시키는 주요모드이며, 빔의 굽힘 모드가 마찰에 의한 진동을 유발함을 보여준다. 특히 음의 기울기가 존재하면 마찰방향과 일치하는 모드에서 모드연성 없이 단독적인 불안정성이 발현됨을 예측하였다.

3. 결 론

이 논문은 dust 조건하에 발생되는 마찰진동을 계측하고, 발생되는 마찰진동의 메커니즘에 대해 해석을 수행하였다. 이를 통해 다음과 같은 결론에 도달하였다.

(1) Dust로 오염된 접촉면에서 플라스틱-알루미늄 조합은 4325 Hz에서 마찰에 의한 진동이 발생하였다. 이는 dust가 표면을 손상을 가속시켜 debris를 응착시키고 음의 기울기를 발현시켰다.

(2) Dust 조건은 마찰계수의 음의 기울기가 발현되면서 마찰진동이 시작되었지만, dust가 없는 조건은 양의 기울기가 발생하고 마찰진동이 발생되지 않았다.

(3) 빔 구조의 접촉점에서 마찰계수의 음의 기울기가 나타나면 시스템 고유치의 양의 실수부가 발생하였고, 이는 시스템의 동적 불안정성을 나타낸다.

(4) 빔 구조의 동적 불안정성은 시스템의 마찰방향 굽힘모드가 지배적인 모드에서 마찰계수의 음의 기울기 메커니즘에 의해 발생하였다.

향후 추가적인 환경을 고려할 수 있는 융합 모델을 개발하여 다양한 환경조건에서 마찰진동 메커니즘을 연구할 예정이다.

References

-

Rorrer, R. A. and Brown, J. C., 2000, Friction-induced Vibration of Oscillating Multi-degree of Freedom Polymeric Sliding Systems, Tribology International, Vol. 33, No. 1, pp. 21~28.

[https://doi.org/10.1016/S0301-679X(00)00010-4]

-

Myshkin, N. K., Petrokovets, M. I. and Kovalev, A. V., 2005, Tribology of Polymers: Adhesion, Friction, Wear, and Mass-transfer, Tribology International, Vol. 38, No. 11~12, pp. 910~921.

[https://doi.org/10.1016/j.triboint.2005.07.016]

-

Eiss Jr, N. S. and McCann, B. P., 1993, Frictional Instabilities in Polymer-polymer Sliding, Tribology Transactions, Vol. 36, No. 4, pp. 686~692.

[https://doi.org/10.1080/10402009308983211]

-

Jibiki, T., Shima, M., Akita, H. and Tamura, M., 2001, A Basic Study of Friction Noise Caused by Fretting, Wear, Vol. 251, No. 1~12, pp. 1492~1503.

[https://doi.org/10.1016/S0043-1648(01)00792-X]

-

Nam, J. H., Do, H. C. and Kang, J. Y., 2017, Effect of Groove Surface on Friction Noise and Its Mechanism, International Journal of Precision Engineering and Manufacturing, Vol. 18, No. 8, pp. 1165~1172.

[https://doi.org/10.1007/s12541-017-0136-y]

-

Nam, J. H., Baek, J. S., Do, H. C. and Kang, J. Y., 2017, Experimental Investigation of Friction Noise on Lubricated Contact, Journal of Mechanical Science and Technology, Vol. 31, No. 12, pp. 5751~5760.

[https://doi.org/10.1007/s12206-017-1117-x]

-

Kang, J. Y., Krousgrill, C. M. and Sadeghi, F., 2009, Comprehensive Stability Analysis of Disc Brake Vibrations Including Gyroscopic, Negative Friction Slope and Mode-coupling Mechanisms, Journal of Sound and Vibration, Vol. 324, No. 1-2, pp. 387~407.

[https://doi.org/10.1016/j.jsv.2009.01.050]

-

Kang, J. Y., 2008, Parametric Study on Friction-induced Coupled Oscillator, Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, Vol. 222, No. 8, pp. 1381~1387.

[https://doi.org/10.1243/09544062JMES987]

-

Nam, J. H., Do, H. C. and Kang, J. Y., 2017, Investigation of Friction Induced Vibration in Lead Screw System Using FE Model and Its Experimental Validation, Applied Acoustics, Vol. 122, pp. 98~106.

[https://doi.org/10.1016/j.apacoust.2017.02.011]

-

Nam, J. H. and Kang, J. Y., 2012, Unstable Brake Pad Mode due to Friction-velocity Slope, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 22, No. 12, pp. 1206~1212.

[https://doi.org/10.5050/KSNVE.2012.22.12.1206]

-

Baek, J. S. and Kang, J. Y., 2015, An Experimental Investigation of Dry Friction Noise for Several Metallic Materials, Transactions of the Korean Society of Mechanical Engineers A, Vol. 39, No. 7, pp. 681~686.

[https://doi.org/10.3795/KSME-A.2015.39.7.681]

-

Kang, J. Y., 2012, Effect of Friction Curve on Brake Squeal Propensity, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 22, No. 2, pp. 163~169.

[https://doi.org/10.5050/KSNVE.2012.22.2.163]

-

Cho, S. W. and Lim, B. D., 2016, An Experimental Study on the Squeal Noise Generation due to Dynamic Instability of Brake Pad, Transactions of the Korean Society of Automotive Engineers, Vol. 24, No. 5, pp. 520~526.

[https://doi.org/10.7467/KSAE.2016.24.5.520]

-

Xu, J. Y., Mo, J. L., Wang, X. C., Zhang, X., Wang, D. W. and Zhou, Z. R., 2018, Effects of a Horizontal Magnetic Field on Unstable Vibration and Noise of a Friction Interface with Different Magnetic Properties, Tribology International, Vol. 120, pp. 47~57.

[https://doi.org/10.1016/j.triboint.2017.12.019]

- Gustafsson, E., 2013, Investigation of Friction between Plastic Parts, Master's Thesis, Chalmers University of Technology, G¨oteborg, Sweden.

-

Wang, X. C., Mo, J. L., Ouyang, H., Wang, D. W., Chen, G. X., Zhu, M. H. and Zhou, Z. R., 2016, Squeal Noise of Friction Material with Groove-textured Surface: An Experimental and Numerical Analysis, Journal of tribology, Vol. 138, No. 2, p. 021401

[https://doi.org/10.1115/1.4031399]

-

Wang, D. W., Mo, J. L., Ouyang, H., Chen, G. X., Zhu, M. H. and Zhou, Z. R., 2014, Experimental and Numerical Studies of Friction-induced Vibration and Noise and the Effects of Groove-textured Surfaces, Mechanical Systems and Signal Processing, Vol. 46, No.2, pp. 191~208.

[https://doi.org/10.1016/j.ymssp.2014.02.007]

-

Kim, H. S., Kim, D. H., Lee, W., Cho, S. J., Hahn, J. H. and Ahn, H. S., 2010, Tribological Properties of Nanoporous Anodic Aluminum Oxide Film, Surface and Coatings Technology, Vol. 205, No. 5, pp. 1431~1437.

[https://doi.org/10.1016/j.surfcoat.2010.07.056]

-

Lee, G. S., Choi, J. H., Choi, Y. C., Bu, S. D. and Lee, Y. Z., 2011, Tribological Effects of Pores on an Anodized Al Alloy Surface as Lubricant Reservoir, Current Applied Physics, Vol. 11, No. 5, pp. S182~S186.

[https://doi.org/10.1016/j.cap.2011.03.057]

-

Kchaou, M., Lazim, A. M., Hamid, M. A. and Bakar, A. A., 2017, Experimental Studies of Friction-induced Brake Squeal: Influence of Environmental Sand Particles in the Interface Brake Pad-disc, Tribology International, Vol. 110, pp. 307~317.

[https://doi.org/10.1016/j.triboint.2017.02.032]

Jaehyeon Nam received the B.S. and M.S. degree in the Department of Mechanical and Automotive Engineering, Kongju National University. He is currently a Ph.D. candidate in Inha University and one of the members in Dynamic System and Vibration Lab. His research interest is the simulation and experiment of friction noise and disc brake squeal.

Jaeyoung Kang is an Professor in the Department of Mechanical Engineering, Inha University.He received his Ph.D. degree in Mechanical Engineering from Purdue University in 2008. His research interests include friction noise, structural vibration and nonlinear dynamics.