궤도차량 탑재 장치의 진동 시험 프로파일 도출

‡ Recommended by Editor Jun hong Park

© The Korean Society for Noise and Vibration Engineering

Abstract

For the equipment that is mounted in tracked vehicles, durability in various driving conditions is essential. Therefore, before the vibration test, developers of such equipment are required to derive test profiles with vibration levels similar to those observed in driving conditions; thereafter, vibration tests are performed to verify the equipment’s durability. This study proposes a procedure to derive the vibration test profile. First, accelerations are measured in twenty-four driving tests under different driving conditions. The acceleration signals thus collected are used to obtain the acceleration spectral density (ASD) data. Then, the ASD data is used to obtain the combined-ASD data for each velocity. The combined-ASD data is used to derive test profile which is input for shakers in vibration tests.

Keywords:

Vibration Test Profile, Tracked Vehicle, Driving Test, ASD, FFT키워드:

진동 시험 프로파일, 궤도 차량, 주행 시험, 가속도 스펙트럼 밀도, 고속 푸리에 변환1. 서 론

차량에 탑재되어 운용되는 장비들은 주행 진동을 받아도 정상작동하기 위한 내구도 확보가 중요하다. 개발자는 진동 시험 이전에 주행 진동을 모사한 진동 시험 프로파일을 도출하고, 진동 시험을 수행하여 내구도를 검증해야 한다.

과거에는 개발되는 장비마다 시험 프로파일 도출이 어려워, 많은 경우 미군 규격을 활용하여 시험을 수행하였다. 미군 규격은 개발되는 장비에 전달되는 진동 수준과는 다르기 때문에, 장비가 과도 설계되어 비용 대비 효율이 감소하거나 과소 설계되어 장비가 운용 시에 파손되는 경우도 발생한다. 이런 문제점을 보완하기 위해서는 장비의 환경에 맞는 프로파일 도출 과정 확립이 필요하다.

기존의 차량 주행 진동과 관련된 연구들은 주행시험을 통해 얻은 실험적 결과와 유한 요소 해석을 통해 얻은 해석적 결과를 비교하여 군용 차량의 동특성을 분석하거나(1), 군용차량 주행 진동, 트레일러의 주행 진동에 대한 측정 및 분석하는 데(2~4) 주요한 관심이 있었다. 일부 연구에서만 차량의 주행 시험을 통해 얻은 자료를 분석하고 진동 프로파일을 생성하는 연구가 수행되었다(5).

이 논문에서는 궤도 차량의 주행 시험, 측정 결과의 ASD 변환 및 통합, 그리고 단순한 프로파일로 변환 과정을 통해 주행 진동을 모사하는 진동 시험 프로파일 도출 과정을 서술한다.

2. 주행 시험

궤도 차량의 주행 시 장비가 받는 진동을 측정하기 위해 Table 1에 보이는 조건의 조합으로 주행 시험을 수행하였다.

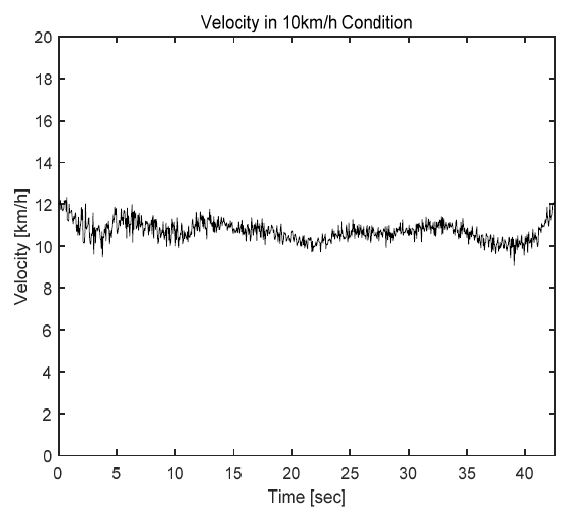

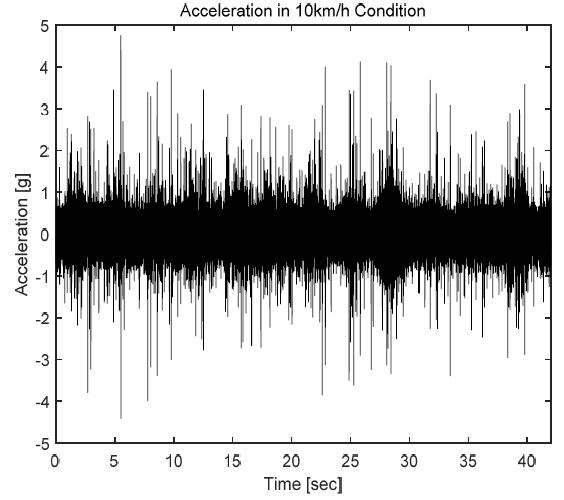

도로 조건은 포장, 비포장, 야지 중 궤도차량의 궤도와 지면의 접촉에 의해 발생되는 협대역 진동이 가장 높은 포장도로로 선정하였다. 주행 속도는 장비의 운용 속도 범위인 0 km/h ~ 60 km/h를 고려하여 10 km/h 단위로 6가지 속도를 결정하였다. 가속도 측정 위치는 장비 위치 주변 2곳을 선정하였고, 주행 속도를 측정하기 위해 속도센서 1개를 차량 상부에 설치하였다. 장비에 가해지는 진동 프로파일 생성을 위해서는 실제 장비가 받을 진동과 유사한 진동이 필요하기 때문에 장비 장착 위치의 진동을 측정해야 한다. 주행 반복 횟수는 측정 자료의 신뢰성을 높이기 위해 각 주행 속도별 4번으로 결정하였다. 매 주행 시 속도와 가속도 측정 결과는 Fig. 1와 Fig. 2의 형태로 저장하였다.

3. ASD 변환 및 통합

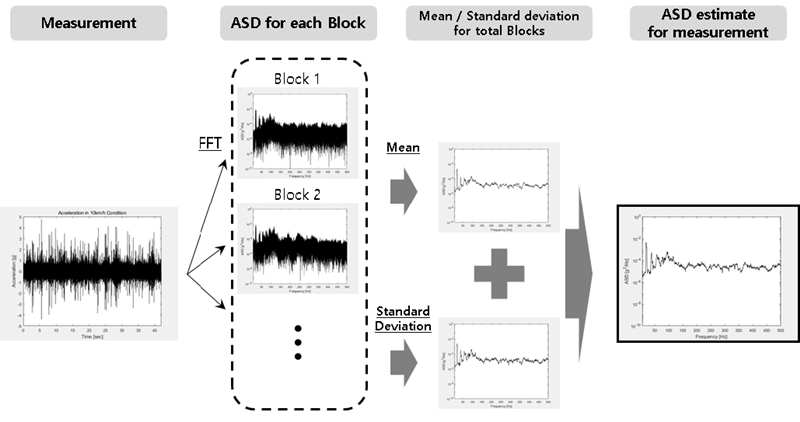

주행 시험을 통해 측정한 가속도 자료를 ASD로 변환하는 과정을 Fig. 3에 나타내었다. 변환 과정에서 사용한 조건은 Table 2와 같다. Span 값인 500 Hz는 미군 규격에서 제시하는 주행 프로파일에서 사용하는 값을 참고해(6) 결정하였고, Frequency resolution 값인 0.5 Hz는 미군 규격에서 사용하는 1 Hz 보다 정밀한 결과를 확인하고자 선정하였다. FFT 과정에서는 leakage 현상을 줄이기 위해 time weighting의 하나인 hanning을 사용하였다. Overlap은 FFT 과정에서 측정 가속도를 균일하게 가중시키기 위해 66.67 %를 사용하였다.

ASD 변환의 첫 단계는 측정한 가속도를 66.67 % overlap에 따라 각 묶음(Fig. 3의 ‘block’)별로 나누고 FFT를 수행하여 묶음 별 ASD를 계산하는 과정이다. 이후 모든 묶음의 ASD에 대한 평균과 표준편차를 계산하고, 이 평균과 표준편차의 합을 측정한 가속도 자료의 ASD 값으로 사용하였다. 이 과정을 24번의 측정 결과에 모두 적용하였다.

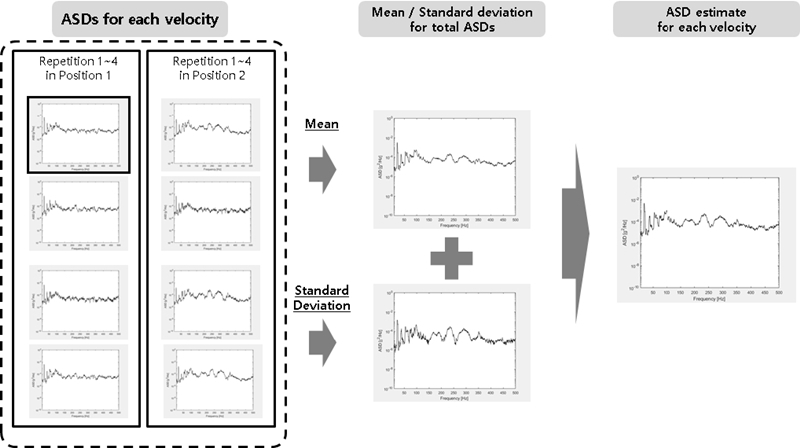

ASD 변환 과정 이후 각 속도별로 2 곳의 위치에서 4 개(시험 반복 횟수)의 ASD 값을 얻었다. 속도별로 대표하는 ASD를 구하기 위해 속도별 8개의 ASD 자료를 통합하는 과정을 추가적으로 수행하였다. 통합 과정은 Fig. 4에 정리하였다. 앞에서 수행한 ASD 변환과정과 유사하게, 8개 ASD의 평균과 표준편차를 계산하고, 평균과 표준편차의 합을 속도별 통합 ASD로 사용하였다.

변환 및 통합과정에서 평균과 표준편차의 합을 사용하는 이유는 최종적으로 도출할 진동 시험 프로파일의 신뢰도를 높이기 위함이다. 주행 진동이 정규분포를 따른다는 가정 하에 평균보다 높은 진동이 발생할 가능성은 50 %이다. 하지만, 평균과 표준편차의 합보다 높은 진동이 발생할 가능성은 16 %이다. 이런 이유로 평균과 표준편차의 합을 사용해 도출한 프로파일의 진동 시험을 통과한 장비에 평균을 이용한 프로파일의 진동 시험을 통과한 장비해 비해 높은 신뢰도를 확보할 수 있다.

4. 진동 시험 프로파일 도출

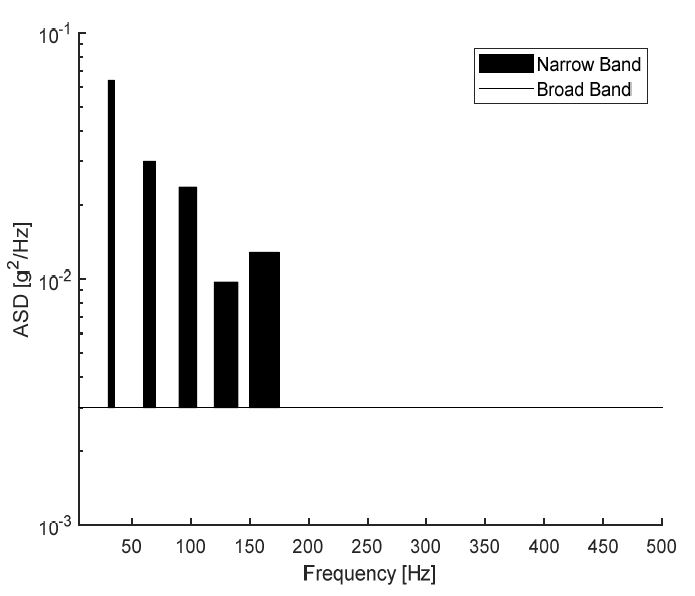

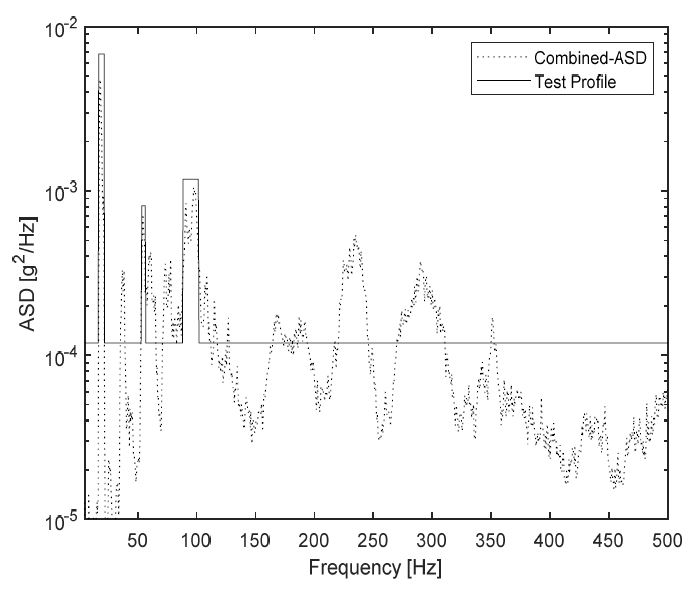

ASD 통합 과정 이후에 속도별 통합 ASD를 Fig. 5처럼 협대역과 광대역의 2 가지로 구분되는 단순화 된 절점의 형태로 변환해야 한다. 진동시험기에 프로파일을 입력하는 편의성과 프로파일을 진동으로 구현하는 제어기 성능(진동수 분해능, 입력이 가능한 절점 수 등)의 한계로 속도별 통합 ASD를 사용할 수 없는 경우가 발생할 수 있기 때문이다.

이 연구에서는 일정 대역폭 값 이상에서 ASD 수준이 기준 값 이상인 부분을 협대역으로 선정하였다. 이 과정에서 진동시험기의 한계로 5개 이상의 협대역을 구현하지 못하는 경우가 있기 때문에, 협대역 수를 5개 이하로 선정하도록 대역폭 값과 ASD 기준 값을 변경하는 과정이 필요하다. 선정된 협대역은 대역폭 내부에서 가장 큰 ASD 값을 갖는 형태로 변환한다. 가장 큰 ASD 값을 협대역 전체에 적용하기 때문에 전체 RMS는 기존의 값보다 증가하게 된다. 광대역 값은 협대역을 제외한 나머지 부분의 RMS가 동일한 값을 갖도록 하는 ASD 값을 계산을 통해 도출한다.

Fig. 6은 통합 ASD와 단순화한 프로파일을 비교한 그림이다. RMS를 비교하면 진동 시험 프로파일의 RMS가 통합 ASD의 RMS에 비해 1.12배의 값을 갖는다. 이는 협대역에서 증가한 RMS 값에 의한 현상이다. RMS 증가는 진동 프로파일이 더 높은 진동 수준을 갖는다는 의미이기 때문에, 이 프로파일의 진동 시험을 통과한 장비의 신뢰도는 증가한다.

장비의 내구성을 평가하기 위해서는 Fig. 6의 진동 시험 프로파일을 이용해 예상되는 장비 운용 시간만큼 진동 시험을 수행해야 한다. 하지만, 장비 운용 시간은 시험을 수행하기에는 너무 길어서 이 연구에서는 가속시험의 관계식(7)인 식 (1)을 참고하여 진동 강도(ASD 수준)은 높이고 시험 시간은 줄이는 가속시험 개념을 적용하였다.

| (1) |

b : 내구도 곡선 상수

n : 응력감쇠상수

t1 : 실제 운용 시간

t2 : 시험 시간

W1 : 진동 시험 프로파일

W2 : 가속시험 진동 프로파일

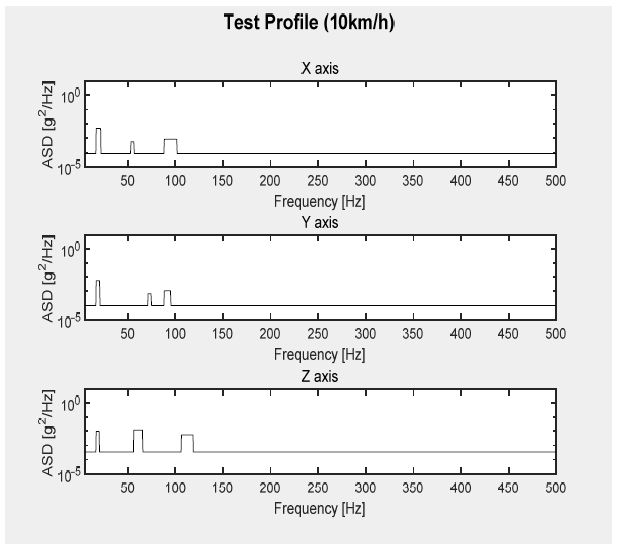

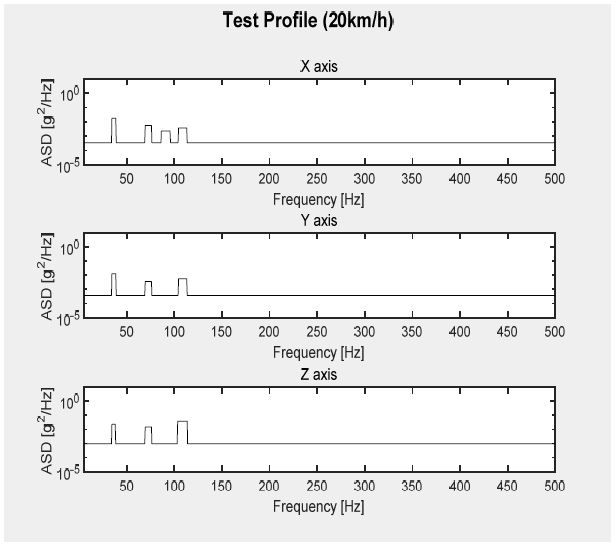

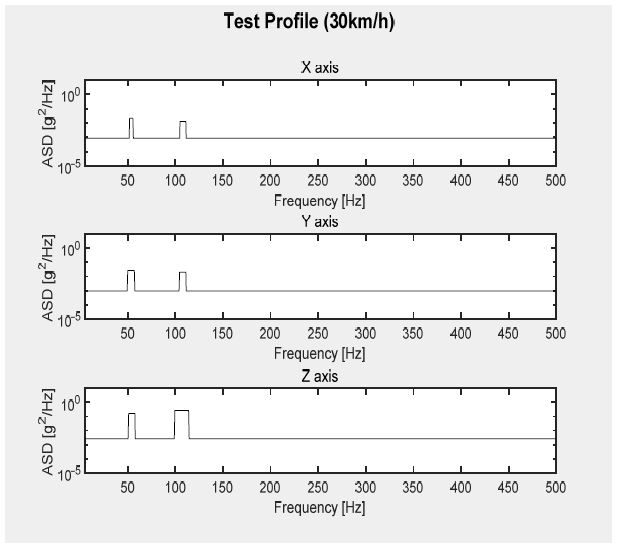

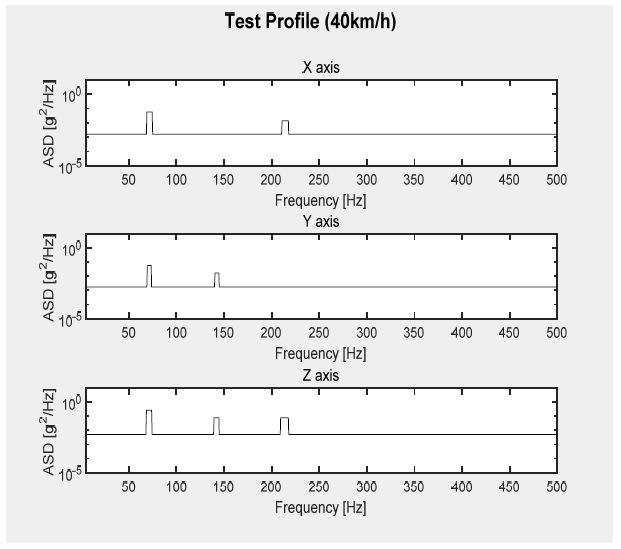

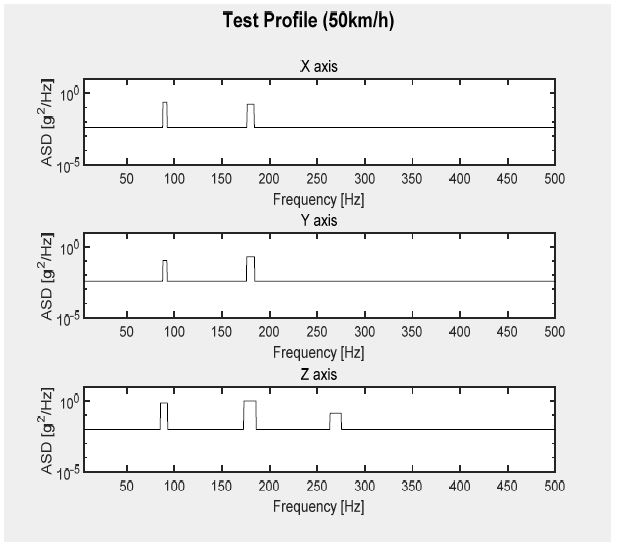

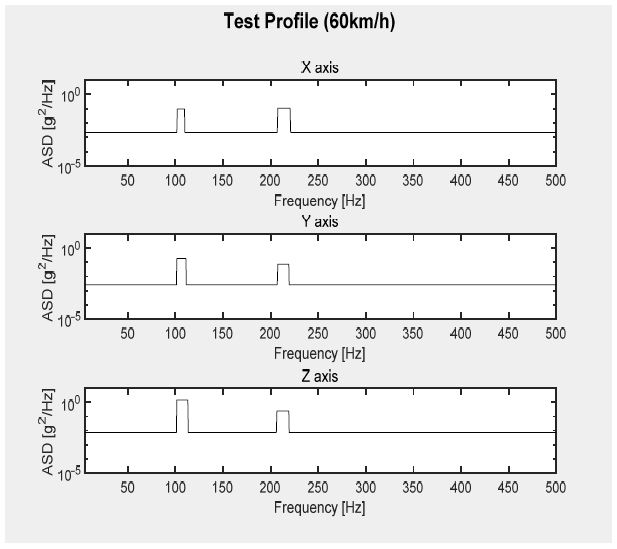

이 식에서 t1 과 t2에 실제 운용시간과 원하는 진동 시험 시간을 삽입하고 W1 에 Fig. 6의 진동 시험 프로파일을 삽입하면 가속시험을 위한 프로파일 W2 를 구할 수 있다. b와 n값은 관련규격에서 제시한 값을 사용하였다(7). 이와 같은 방식을 6가지 속도 별 X, Y, Z축에 적용하여 진동 프로파일을 도출하였다. 이 결과를 Fig. 7 ~ Fig. 12에 나타내었다.

도출된 프로파일의 ASD 값을 진동시험기에 입력하고 swept narrowband random-on-random 모드로 시험을 수행하면 제어기 내부에서 위상을 임의 생성하여 주행상황을 모사한 진동시험을 수행할 수 있다.

5. 궤도차량 진동 특징

궤도차량 주행 시 발생하는 진동은 도로의 요철에 의해 발생하는 광대역의 진동과 차량의 궤도가 도로와 접촉하며 발생하는 협대역의 진동이라는 2가지 요소로 구성된다. 이런 특징으로 인해 궤도차량의 진동 프로파일은 Fig. 5와 같이 협대역과 광대역이 구분된 형태로 나타난다.

Fig. 7 ~ Fig. 12을 보면 광대역 진동은 주행 속도가 증가할수록 값이 커진다. 협대역 진동도 광대역 진동과 유사하게 속도에 따라 값이 커지고, 협대역이 발생하는 진동수도 주행 속도에 비례하여 높아진다는 특징을 알 수 있다. 이는 주행 속도가 증가할수록 궤도의 패턴과 도로가 만나는 주기가 짧아지기 때문이다. 협대역들의 진동수를 비교하면 대부분 배음의 형태를 보이는 사실도 확인할 수 있다.

궤도차량 탑재장치 설계 시에는 앞의 설명을 고려하여 주행속도별 협대역 진동수를 확인하고, 협대역의 진동수와 장치의 고유진동수가 같지 않도록 하여 공진을 회피해야 한다.

6. 결 론

이 연구에서는 궤도 차량 주행 시 측정한 가속도 자료를 활용해 장착되는 장비의 진동 시험 프로파일 도출 과정을 제시하였다. 첫 번째로는 장비의 운용조건을 참고하여 차량의 주행 진동을 측정하였고, 시험 결과를 바탕으로 가속도를 ASD로 변환하고 속도 별 하나의 ASD로 통합하였다. 통합한 ASD는 단순한 형태의 진동 시험 프로파일로 변환되고 가속시험을 고려하여 ASD 수준을 조정함으로써 최종 진동 시험 프로파일을 도출하였다.

추후 장비 개발 시 이 연구의 과정을 적용하면 미군 규격을 적용하는 대신 각 장비의 상황에 맞는 진동 프로파일을 도출하여 과도설계 혹은 과소설계 될 가능성을 줄일 수 있다. 이 연구에서는 특정 장비에 대한 프로파일 도출과정만 적용하였지만, 특정 차량 또는 비행기 등 플랫폼 별 프로파일을 도출하여 플랫폼에 장착되는 장비 설계 시 공통적으로 적용하는 진동 프로파일의 데이터베이스를 만들 수도 있다.

References

- Park, N. C., Park, J. B., Lee, J. H., Lee, J. and Kang, K. H., 2014, Dynamic Characteristics Analysis of a Military Vehicle via Road Tests, Proceedings of the KSNVE Annual Fall Conference, pp. 277~280.

- Shin, D. J., Lee, J. H., Kang, Y. S., Choi, J. H. and Kang, D. S., 2014, Vibration Response Analysis of the Military Vehicle by Road Test, Proceedings of the KSNVE Annual Autumn Conference, pp. 262~266.

-

Jeong, E. B., Yoon, J. R., Son, D. H., Kim, J. and Kang, D. S., 2017, Analysis of the Vibration Characteristic for the Shelter System Vehicle Mounted, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 27, No. 3, pp. 336~342.

[https://doi.org/10.5050/KSNVE.2017.27.3.336]

- Jang, I. K., Lee, D. W., Jeong, E. B., Ryu, G. H. and Kang, D. S., 2015, Trailer-mounted Equipment Dynamic Test, Proceedings of the KSNVE Annual Spring Conference, pp. 237~240.

- Kim, D. H., Park, I. G. and Kim, J. Y., 2015, Development of a Random Vibration Specification Ⅰ : Generation of Transportation Vibration Specification by Utilizing Measured Vibration Data of a Vehicle, Proceedings of the KSAS Annual Spring Conference, pp. 972~975.

- Departement of Defence, 2019, Environmental Engineering Considerations and Laboratery Tests, MIL-STD-810H.

- U. S. Department of Commerce, 1993, Development of Laboratory Vibration Test Schedules, ITOP1-1-050.

Jae-sang Cho is a research engineer at Mechanical Engineering R&D Lab, LIG Nex1. He received M.S. degree from Sogang University. His research interests are shock/vibration and noise.