차량 프런트 도어 윈도우의 작동 소음 저감

© The Korean Society for Noise and Vibration Engineering

Abstract

In this study, the operating noise of a front-door window of a vehicle was studied. The time response and frequency spectrum of this noise were measured through experiments and analyzed. To investigate the mechanism of the operating noise, the sound pressure level and frequency according to the operating state of the door window were analyzed. The noise increased greatly when the window regulator motor was mounted on the module plate. To find the cause of the increase in noise, the operating deflection shape of the door module was measured. It was found that the noise increase was caused by the torsional behavior of the motor exciting the module plate. To reduce this noise, a finite element model of the door module with a window was established, and a method to reduce the vibration was proposed by changing the shape of the module plate.

Keywords:

Door Window, Window Operating Noise, Module Plate, Operating Deflection Shape키워드:

도어 윈도우, 윈도우 작동 소음, 모듈 플레이트, 작동 중 변형 형상1. 서 론

현대 차량의 성능은 기술적 진보로 인해 과거로부터 비약적인 향상을 거두어져 왔으며 소비자들의 만족감을 채워주었다. 하지만 제품에 대한 소비자들의 요구수준이 점점 높아짐에 따라 제품의 고급감을 위한 감성적 품질 향상이 필요시 되며, 향후 더욱 강조될 것이다. 이에 차량 내부의 정숙성은 감성적 품질과 연관되며 차체, 의장, 전장 부품들의 작동 소음이 두드러지고 있다. 차량 의장부품 중 하나인 프런트 도어 윈도우는 상승 및 하강 구조식으로, 차량 외부 환경으로부터 운전자와 승객의 시야를 확보하고 보호하며 차량 내부를 환기시켜 쾌적한 공간을 만들어 주는 역할을 한다. 한편, 도어 윈도우는 차량의 운전자 및 승객과 가까이 위치해 있기 때문에 작동 시 발생하는 소음이 운전자와 승객에게 직접적으로 불편함을 줄 수 있으며, 소비자의 품질 평가에 민감하게 반응될 수 있는 주요한 요소로 문제되고 있다.

현재까지 차량의 도어 윈도우에 관한 연구는 윈도우 상승 및 하강 성능 및 메커니즘에 대한 기능적인 측면에 관한 연구가 다수이다. Moon, H. I. et al.(1)은 유한요소 해석을 통해 차량 윈도우의 승강시간을 예측에 관한 연구를 수행하였으며, Lee, K. W. et al.(2)은 윈도우 시스템의 부품인 와이어에서 발생하는 인장력에 관한 연구를 수행하였다. 또한, Jeon, S. G. et al.(3)은 윈도우의 상승 및 하강에 영향을 미치는 인자들을 실험적으로 파악하여 이를 고려한 차량 프런트 도어 윈도우의 해석모델 개발에 대한 연구를 수행하였다.

한편, 차량 도어 윈도우의 소음/진동에 대한 연구는 그 수가 적을 뿐만 아니라 실제 소음 수준을 평가하고 소음이 발생하는 원인에 관한 연구는 미진한 실정이다. 차량 도어 윈도우의 소음/진동 문제를 개선하기 위해 Bae, C. Y. et al.(4)은 공진 현상 및 전달경로 분석을 통해 가진원을 규명하고, 공진 회피 방안을 제시하였다. 하지만 모듈 플레이트의 종류가 다양하므로 공진의 위치가 다르게 나타날 수 있으며, 공진이 발생하지 않을 수도 있다. 따라서 여러 모듈 플레이트에서 발생할 수 있는 일반적인 소음 원인을 찾고 이에 따른 개선 방안이 필요하다. Kim, S. H. et al.(5)은 윈도우 작동 소음의 음질 특성을 분석하였으며, 모터 방사음 및 윈도우 마찰/충격 소음을 개선하기 위한 방안을 제시하였다. 그러나 모터의 소음/진동이 직접적으로 전달되고 증폭되는 위치인 모듈 플레이트의 개선 방안의 대한 내용은 포함되지 않았다.

따라서 이 연구에서는 이전 연구들과 달리 ODS 분석을 통해 다양한 모듈 플레이트에서 나타날 수 있는 일반적인 소음 발생 메커니즘을 규명하였으며, 구조 해석을 이용하여 일반적인 모듈 플레이트에 적용시킬 수 있는 소음 저감 방안을 제시하였다. 먼저 실험을 통해 도어 윈도우의 작동 소음 수준을 평가하고 도어 모듈의 조립 조건에 따라 작동 상태를 구분하여 소음 및 주파수 분석을 통해 소음 발생 원인을 규명하였다. 다음으로 도어 윈도우의 작동 중 변형 형상을 확인하여 소음 발생 메커니즘을 규명하였으며, 도어 모듈의 유한요소 해석모델을 구축하여 구조개선을 통한 소음 저감 방안을 제시하였다.

2. 소음 측정 및 분석

차량 프런트 도어는 윈도우, 도어 판넬, 모듈 플레이트, 도어 트림으로 구성되어 있으며 도어 판넬과 도어 트림 사이에 모듈 플레이트가 위치해 있다. 모듈 플레이트에는 차량의 윈도우 및 윈도우 레귤레이터, 스피커 등의 부품들이 조립되어 있다. 이 중 윈도우 레귤레이터는 모터, 드럼, 와이어, 풀리, 윈도우 홀더 등의 차량의 윈도우를 상승 및 하강 시키기 위한 부품들로 구성되어 있다. 윈도우 레귤레이터에 사용되는 모터는 DC모터와 웜기어가 결합되어 있는 형태이며 드럼과 연결되어 있다. 와이어는 드럼, 풀리, 윈도우 홀더와 모두 연결되어 있으며, 모터 회전 방향에 따라 드럼에 연결된 와이어가 감기고 풀리면서 풀리와 윈도우 홀더가 작동하게 된다. 또한, 윈도우 홀더는 윈도우를 지지하는 역할을 하는 동시에 모듈 플레이트의 레일을 따라 움직임으로써 윈도우가 상승 및 하강을 하게 된다.

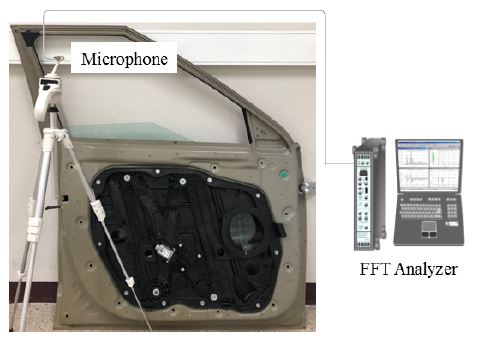

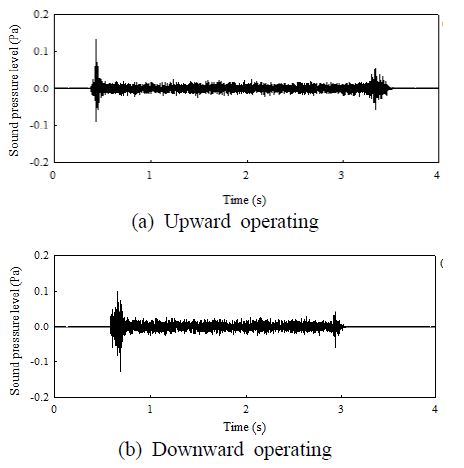

윈도우 작동 시 발생하는 소음의 현수준 평가를 위해 소음 측정 및 주파수 분석을 수행하였다. 소음 측정을 위한 실험장치 구성은 Fig. 1과 같다. 운전자가 차량에 탑승하여 도어 윈도우를 작동시킬 때, 소음을 듣는 귀의 위치를 도어 판넬과 윈도우로부터 측정하고, 이와 동일한 위치에 마이크로폰(PCB 378B02)을 설치하였다. 즉, 도어 윈도우로부터 운전자의 귀 위치에 해당하는 거리와 높이에서 소음을 측정하였다. 측정된 소음 신호에 대한 분석은 스펙트럼 분석기(B&K 3050-B-060)를 이용하여 수행하였다. 윈도우 상승 및 하강 시 소음 신호의 시간 응답은 Fig. 2와 같이 윈도우 작동 시작과 끝에서 충격음이 발생하는 과도구간과 윈도우 이송음이 발생하는 정상상태 구간으로 나타난다. 윈도우 작동 소음의 현 수준 평가는 정상상태 구간 2초 간의 전대역(overall) 값을 기준으로 하였다. 윈도우 상승 및 하강 시 발생하는 소음 레벨은 각각 53.5 dB(A), 54.5 dB(A)로 측정되었다.

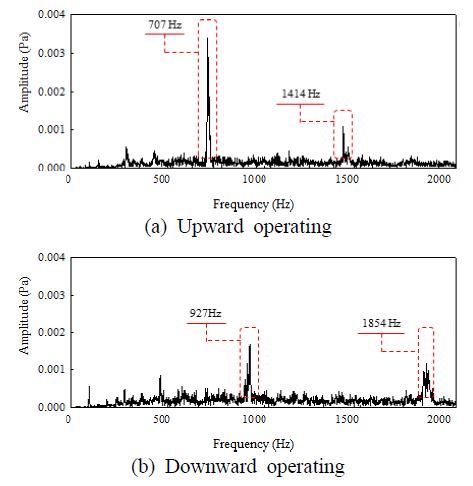

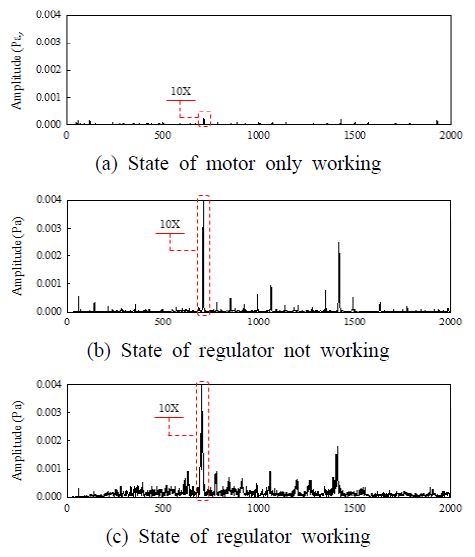

다음으로 윈도우 작동 소음의 가진원을 파악하기 위해 Fig. 2의 소음 신호를 퓨리에 변환하여 주파수 스펙트럼을 획득하고 분석하였다. Fig. 3은 윈도우 상승 및 하강 시 발생하는 소음 신호의 주파수 스펙트럼이다. 윈도우 상승 시 707 Hz, 1414 Hz, 하강 시 927 Hz, 1854 Hz에서 피크가 관찰되었으며, 상승 및 하강 시에 공통적으로 전대역에 거쳐 기저 성분이 관찰되었다. 피크 성분은 모터 회전에 의한 성분으로 모터 회전속도를 1X라고 하면 회전자 수(10개)에 의해 나타나는 10X의 가진 주파수이다. Fig. 3에서 볼 수 있듯이 상승 및 하강 시 가진 주파수가 차이나는 이유는 동일한 전압에서 모터를 구동하여도 윈도우 하중의 영향으로 윈도우 하강 시에 모터 회전속도가 더 빠르기 때문이다.

3. 소음 발생 메커니즘 분석

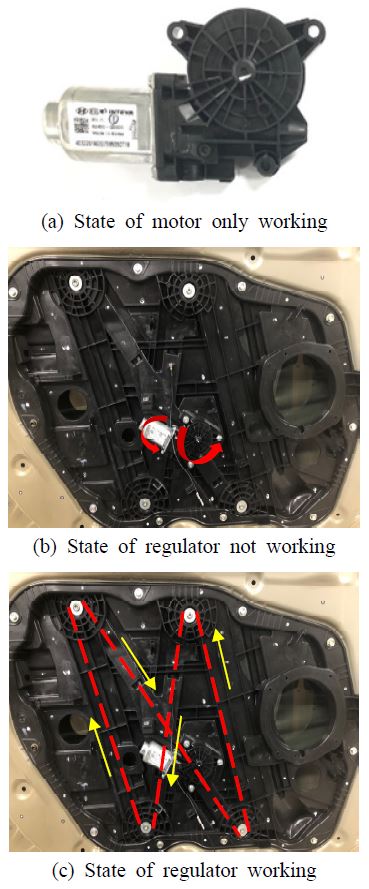

윈도우 작동 소음의 발생 메커니즘 규명을 위해 도어 모듈의 조립 조건에 따라 작동 상태를 구분하여 소음을 측정하였다. 각 작동 상태는 Fig. 4와 같이 모터 단품 상태, 윈도우 레귤레이터 미작동 상태, 윈도우 레귤레이터 작동 상태로 구분되도록 조립하였다. 모터 단품 상태는 모터 단품만을 자유 경계조건에서 모터만 작동되는 상태이다. 윈도우 레귤레이터 미작동 상태는 모터 및 윈도우 레귤레이터 부품들이 모듈 플레이트 및 도어 판넬에 조립된 조건에서 모터만 작동되는 상태이다. 윈도우 레귤레이터 작동 상태는 위와 같은 결합 조건에서 모터, 윈도우 레귤레이터 부품 및 윈도우가 모두 작동되는 상태로 실제 차량에서 스위치에 의해 윈도우가 상승 및 하강하는 상태와 같다. 각 작동 상태에 따른 결합 조건 및 구동 상태에 대하여 간략하게 Table 1에 정리하였다. 각 작동 상태의 소음 측정은 2장의 현수준 평가와 동일하게 수행하였다.

다음으로 각 작동 상태의 소음 수준을 확인하고 소음 신호에 대해 주파수 분석을 수행하였다. 모터 단품 상태, 윈도우 레귤레이터 미작동 상태, 윈도우 레귤레이터 작동 상태에서 측정한 소음 수준은 각각 41.8 dB(A), 49.8 dB(A), 53.4 dB(A)이다. 모터 단품 상태와 윈도우 레귤레이터 미작동 상태를 비교했을 때 8 dB(A) 가량의 소음이 증가하였으며, 윈도우 레귤레이터 작동 상태는 미작동 상태와 비교했을 때 3.6 dB(A) 가량의 소음이 증가하였다. 이와 같이 작동 상태에 따라 소음 레벨이 크게 증가하는 원인을 규명하기 위해 주파수 분석을 수행하였다. 각 작동상태별 소음 신호의 주파수 스펙트럼은 Fig. 5와 같다. 먼저 Fig. 5(a)와 Fig. 5(b)를 비교했을 때 모터 회전에 의한 가진 주파수인 10X 성분이 크게 증가하였다. 이를 통해 모터의 가진에 의해 모듈 플레이트에서도 소음이 발생하여 가진 주파수 성분이 크게 증가함을 알 수 있다. 다음으로 Fig. 5(b)와 Fig. 5(c)를 비교했을 때 전 대역에 거쳐 기저 대역이 증가한 것을 확인할 수 있다. 윈도우 레귤레이터 부품들이 작동함에 따라 모듈 플레이트와 윈도우 레귤레이터 부품 간의 영향과 윈도우와 웨더스트립 간의 영향으로 기저 대역이 증가함으로써 소음 레벨이 증가한 것으로 볼 수 있다. 이와 같이 부품들이 조립되고 작동함에 따라 소음이 크게 증가하며, 특히 모터가 모듈 플레이트에 장착되면서 모터 자체의 소음뿐만 아니라 모듈 플레이트에서도 소음이 발생하여 윈도우 작동 소음에 지배적인 영향을 주는 것을 확인하였다.

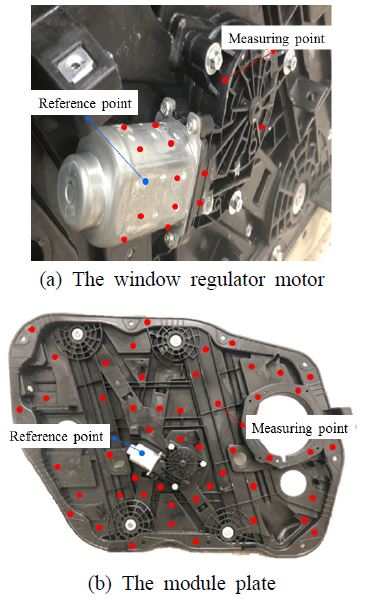

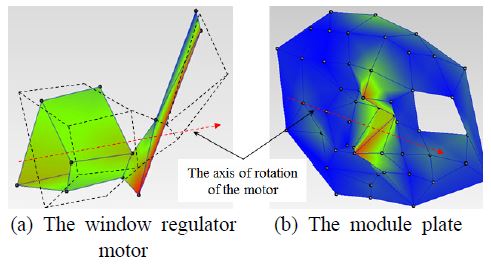

모터 및 모듈 플레이트에서의 ODS(operating deflection shape) 평가를 통해 모듈 플레이트에 모터 장착 시 소음 증가 현상의 원인을 분석하였다. ODS는 시스템의 작동 중 변형 형상을 확인하기 위한 방법으로 관심 주파수 대역에서의 시스템의 변형 형상을 확인할 수 있다. ODS 평가는 소음이 크게 증가되는 윈도우 레귤레이터 미작동 상태에서 수행하였으며, Fig. 6과 같이 모터와 모듈 플레이트에서 총 62개의 진동 측정 위치와 모터에서 측정 위치 중 한 점을 기준점(reference point)으로 선정하였다. 변형 형상은 윈도우 작동 소음에 가장 영향을 미치는 10X의 가진 주파수에서 확인하였다. 먼저 모터에서의 변형 형상은 Fig. 7(a)에서와 같이 모터 축을 기준으로 비틀림 거동이 발생하는 것을 확인하였다. 또한 모듈 플레이트의 변형 형상도 Fig. 7(b)에서 볼 수 있듯이 모듈 플레이트 상의 모터가 위치한 주변부에서 모터 축을 기준으로 비틀림 거동이 발생하는 것을 확인할 수 있었다. 따라서 모터 회전 시에 발생하는 비틀림 거동으로 인해 모듈 플레이트에서 진동이 크게 발생하며, 모듈 플레이트에 모터 장착 시 소음이 크게 증가하는 원인임을 알 수 있다.

4. 소음 저감 방안 도출

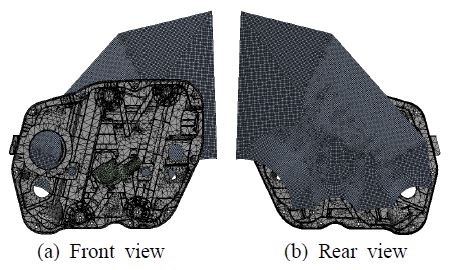

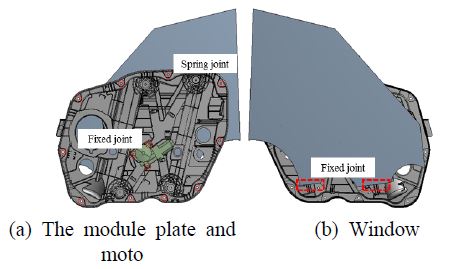

모터의 비틀림 거동으로 인해 모듈 플레이트에서 발생하는 소음 저감을 위해 도어 모듈의 유한요소 해석모델을 구축하였다. Fig. 8은 모터, 윈도우 및 모듈 플레이트의 유한요소 모델이며, 유한요소 해석을 위해 사면체(tetrahedron) 요소를 사용하였다. 이때 사용된 요소는 245 152개, 노드는 503 317개이다. 모터, 윈도우 및 모듈 플레이트의 밀도, 질량 관성 모멘트 등의 관성 제원 및 영률은 사측에서 제공받은 데이터를 유한요소 모델에 적용하였으며 각 데이터는 Table 2에 나타내었다. 다음으로 모터, 윈도우 및 모듈 플레이트 간의 조립조건 및 경계조건을 Fig. 9와 같이 부여하였다. 모터는 모듈 플레이트에 조립되는 세 점의 볼트 체결부에 고정 조건을 부여하였으며 윈도우는 홀더가 위치한 모듈 플레이트의 레일 면에 고정 조건을 부여하였다. 마지막으로 모듈 플레이트의 경계조건으로 판넬에 조립되기 위한 볼트 체결부와 그라운드 간의 스프링 조건을 부여하였다. 이는 모듈 플레이트가 고정되는 판넬 끝단의 두께가 얇아서 변형이 발생하기 때문이며 변형을 고려한 상당강성 값을 부여하였다.

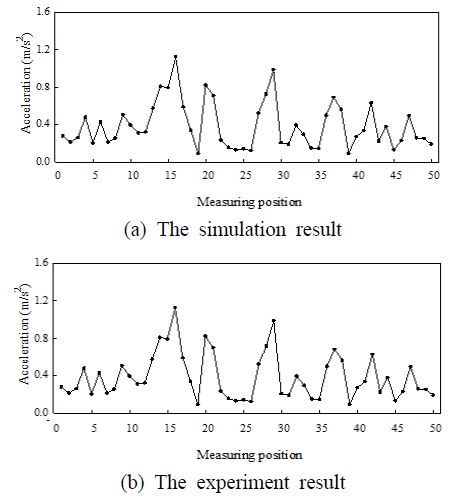

다음은 ANSYS 조화 해석 결과와 ODS 실험 결과를 비교하여 앞서 구축한 해석모델의 신뢰성을 검증하였다. 모터 회전에 의한 가진 주파수 10X에서의 가속도 크기를 비교하였으며, 실험 결과는 이전 3장에서 ODS 평가를 위해 측정한 진동 신호를 이용하였다. 조화 해석을 위해 모듈 플레이트에 가해지는 모터의 토크를 모듈 플레이트에 조립되는 세 점의 수직방향 힘으로 변환하여 10X에 해당하는 주파수를 갖는 가진력을 부여하였다. 해석 결과는 Fig. 6(b)에 표시된 ODS 측정 위치와 동일한 위치인 50개의 지점에서 10X의 가속도 크기를 획득하였다. Fig. 10은 각각 조화 해석과 ODS 실험을 통해 획득한 진동 측정 위치별 10X의 가속도 크기를 나타낸 그래프이다. 가속도 크기 비교결과, 전체적으로 측정 위치별 가속도 크기의 경향성이 유사하고 특히 진동이 크게 발생하는 모터 주변부에서 가속도 크기도 유사하게 나타난다. 따라서 구축한 유한요소 해석모델의 타당성을 확보할 수 있었다.

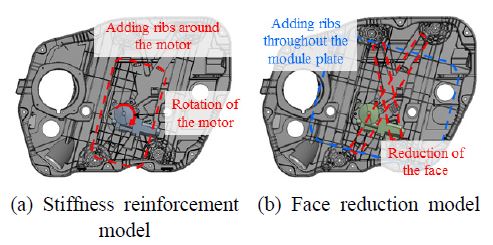

앞서 구축한 유한요소 모델을 이용하여 모듈 플레이트에서 발생하는 진동을 저감시키는 방안을 제시하였다. 윈도우 작동 시에는 윈도우와 웨더스트립 간의 영향과 모듈 플레이트와 윈도우 레귤레이터 부품 간의 영향으로 인한 소음도 발생하지만 모터가 장착됨에 따라 모듈 플레이트의 구조적 문제로 인한 소음이 크게 발생하는 상태에서 다른 부품들로 인한 소음 발생에 대한 저감 방안으로 큰 효과를 기대하기 어렵다. 기존 모듈 플레이트의 구조적 문제는 모듈 플레이트의 경계 위치에서만 도어 판넬과 조립되어 고정되고, 내부는 모터를 포함한 다름 부품들과의 조립으로 인해 도어 판넬과 고정되지 않기 때문에 모터의 비틀림 거동에 취약한 구조라는 점이다. 따라서 모터의 비틀림 거동으로 인해 모듈 플레이트에서 발생되는 진동을 저감시키기 위해 Fig. 11과 같이 모듈 플레이트의 형상을 변경하였다. Fig. 11(a)에서 볼 수 있듯이 기존 모듈 플레이트의 레일 형상이 모터의 비틀림 거동에 대한 리브 역할을 할 수 있도록 모터의 조립각도를 변경하였으며, 모터의 비틀림 거동으로 인한 진동을 방해할 수 있도록 모터 주변부에 리브를 추가하여 모듈 플레이트의 강성을 보강하였다. 또한 추가적으로 Fig. 11(b)와 같이 Fig. 11(a)의 방안에 와이어가 위치한 면의 폭을 축소하였으며, 전체적으로 리브를 추가하여 진동이 크게 발생할 수 있는 면을 최소화하였다.

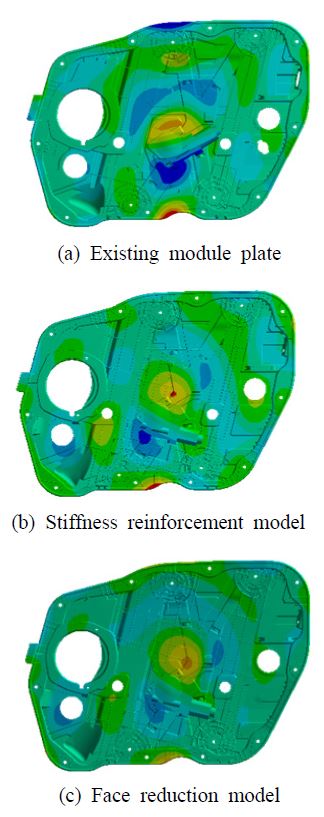

다음으로 기존 모듈 플레이트와 형상 변경 모델에 대한 조화 해석을 통해 모듈 플레이트에서 발생하는 진동 크기를 확인하였다. Fig. 12는 각각 기존 모듈 플레이트, 강성 보강 모델, 와이어가 위치한 면 축소 모델의 변형 형상을 나타내었다. 변형 형상에서 볼 수 있듯이 모듈 플레이트의 전체적인 면에서 진동이 감소하였으며, 특히 모터 주변부에서의 진동이 크게 저감되었다. 개선 방안의 진동 저감량을 확인하기 위해 모듈 플레이트의 전체 면에서 발생하는 가속도 값을 획득하여 평균값을 산출하였다. 산출한 결과, 기존 모델, 강성 보강 모델, 면 축소 모델에서 획득한 가속도 평균값은 각각 0.35 m/s2, 0.19 m/s2, 0.07 m/s2이다. 즉, 기존 모델 대비 강성 보강 및 면 축소 모델인 Fig. 11(b)의 개선 방안의 가속도 평균값이 80 % 감소하였다. 따라서 강성 보강 및 면 축소 모델과 같이 모듈 플레이트의 구조를 개선하면 윈도우 작동 시 발생하는 소음을 저감시킬 수 있다.

5. 결 론

이 연구에서는 차량 프런트 도어 윈도우의 작동 소음 발생 메커니즘을 규명하고 소음을 저감하기 위한 구조개선 설계 방안을 제시하였다. 윈도우 작동 소음은 차량 운행 시 운전자 듣는 귀 위치를 기준으로 측정하였으며 조립 상태에 따른 소음 신호의 주파수 스펙트럼 분석을 수행하였다. 분석 결과, 모터 회전에 의한 성분이 소음에 가장 지배적인 영향을 미치며 모터가 모듈 플레이트에 장착됨에 따라 소음이 크게 증가하였다. 또한, 소음이 증가하는 원인을 윈도우가 작동 시 발생하는 변형 형상을 통해 규명하였으며, 모터 회전 시 발생하는 비틀림 거동으로 인해 모듈 플레이트에서 진동이 크게 발생하여 소음이 증가하는 것으로 확인되었다. 따라서 모듈 플레이트의 형상 및 모터의 조립각도 변경을 통해 모듈 플레이트에서 발생하는 진동을 저감하기 위한 구조개선 설계 방안을 제시하였다.

References

-

Moon, H. I., Kim, H. Y., Choi, C., Lee, I. H. and Kim, D. H., 2010, Prediction of Lift Performance of Automotive Glass Using Finite Element Analysis, Transactions of the Korean Society of Mechanical Engineers, Vol. 34, No. 11, pp. 1749z~1755.

[https://doi.org/10.3795/KSME-A.2010.34.11.1749]

- Lee, K. W., Park, S. C. and Jung, W. W., 2009, An Experimental Tension Study of the Window Regulator Motor Wire, Proceedings of the KSME Autumn Conference, pp. 1397~1400.

- Jeon, S. G., Hwang, J. H., Na, J. G. and Kim, J. H., 2006, A Study on Vehicle Window Regulator Motion, Proceedings of the KSME Autumn Conference, pp. 1~6.

-

Bae, C. Y., Kim, C. J., Kwon, S. J., Lee, B. H., Jang, W. S. and Lee, J. W., 2007, A Study on the Dynamic Characteristics of Door Module for Vehicle, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 17, No. 11, pp. 1093~1101.

[https://doi.org/10.5050/KSNVN.2007.17.11.1093]

-

Kim, S. H., Park, D. C., Jo, H. H., Sung, W. C. and Kang, Y. J., 2014, The Development and Application of Sound Quality Index for the Improving Luxury Sound Quality of Road Vehicle Power Window System, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 24, No. 2, pp. 108~116.

[https://doi.org/10.5050/KSNVE.2013.24.2.108]

Jintai Chung received his B.S. and M.S. degrees in mechanical engineering from Seoul National University, Seoul, Korea in 1984 and 1986, respectively, and a Ph.D. degree in mechanical engineering from the University of Michigan, Ann Arbor, USA in 1992. He is now a professor in the Department of Mechanical Engineering, Hanyang University, Korea. His research fields are structural dynamics, vibration and noise.