발사환경에 대한 전자광학탑재체의 구조건전성 검증

© The Korean Society for Noise and Vibration Engineering

Abstract

In this study, a structural model was manufactured and a launch environment test was conducted to verify that the designed Electro-optical payload could withstand the launch environment. Two tests were conducted: random vibration test and shock test. In random vibration test, a notching was applied to prevent excessive dynamic loads on the structure by considering design load. Before and after conducting each test, a low-level sinusoidal sweep test was performed to confirm that there are no structural defects by examining the changes in the natural frequency and damping characteristics. Using this, the structural integrity of the Electro-optical payload for random vibration and shock tests could be verified. A limitation with the notching method, introduced in this paper, is that it is only applicable if the non-linearity of the structure can be ignored. However, there is a great advantage in terms of efficiency because this method can be applied without a prior structural analysis for notching.

Keywords:

Electro-optical Payload, Optical Mounting Structure, Structural Model, Satellite, Random Vibration Test, Notching, Shock Test, Launch Environment, Design Load키워드:

전자 광학 탑재체, 광학 탑재용 구조체, 구조모델, 위성, 랜덤 진동 시험, 노칭, 충격 시험, 발사환경, 설계 하중1. 서 론

우주용 구조체는 제작 단계부터 발사체에 탑재되어 발사될 때, 그리고 임무를 완수할 때까지 이송환경, 발사환경, 궤도환경 등 다양한 환경을 겪게 되는데 일반적으로 가장 극심한 하중이 가해지는 환경은 발사환경이다(1,2). 우주용 구조체는 발사 이후 유지 보수가 불가능하기 때문에 제작 후 신뢰성 검증을 위한 발사환경 시험을 필수적으로 수행하게 된다. 발사환경은 크게 위성 발사체의 로켓 연소로 인해 발생하는 진동 조건과 궤도에 진입해서 발사체와 분리되는 과정에서의 충격 조건으로 구분할 수 있다(3). 진동에 대한 구조 안정성은 진동 시험을 통해, 충격에 대한 구조 안정성은 충격 시험을 통해 각각 검증된다.

하지만 진동 시험 환경은 대형 가진기와 진동 시험 치구를 통해 가진이 이루어지기에 연성 효과가 존재하지 않는 반면, 실제 위성이 설치되는 환경은 발사체와 위성의 연성 효과가 존재한다. 따라서 실제 환경의 경계 조건과 괴리가 생기게 되며, 이러한 경계 조건의 차이로 인해 진동 시험 시 특정 주파수에서 뜻하지 않게 설계 하중 레벨을 넘는 경우가 발생하게 된다. 이때 우주용 구조체를 실제와 다른 과도한 입력 하중으로부터 보호하기 위해 특정 주파수 범위에 대해 가진 입력을 낮추는 노칭(notching)을 적용하게 된다(3). 주요 노칭은 위성 구조체의 1차 모드에서 이루어지며, 구조체에 탑재된 각 탑재물의 고유진동수에서도 적용된다.

한편, 우주용 구조체는 발사체와 분리되는 과정에서 파이로 장치의 폭발에 의해 발생하는 충격하중에 노출된다. 이러한 충격하중은 일반적으로 충격원 근처에서 가속도 곡선의 크기가 수천 g를 보여주고 있으며, 주요 주파수는 1 kHz에서 10 kHz정도의 성분을 포함하고 있고, 3 msec ~ 5 msec 이내로 빠르게 감쇠된다(4). 이러한 충격 하중을 시간영역에서 수학적 함수로 표현하기에는 그 형상이 너무 복잡하여 충격 하중에 의한 파손 가능성을 추정하기 위한 방법으로써 충격 응답 스펙트럼(shock response spectrum, SRS)이 사용된다. 충격 응답 스펙트럼은 주어진 시간적 하중 환경에 대해 어떤 고유진동수와 정해진 댐핑 값을 갖는 1자유도계의 진동체가 받게 되는 최대 절대 가속도 값을 진동체의 고유진동수를 변경해 가면서 구하게 된다. 통상 5 %의 댐핑 값을 가정하고, 이는 특성계수(quality factor) Q=10에 해당된다(5~7).

이 연구에서는 위성용 전자광학탑재체가 발사환경에 대해 구조적으로 안정한지 검증하기 위해 설계 결과를 토대로 구조 모델(structural model, SM)을 제작하였으며, 인증수준의 랜덤 진동 시험과 충격 시험을 수행하였다. 또한 랜덤 진동 시험 시, 설계 하중(design load)을 고려하여 노칭을 적용함으로써 구조물에 과도한 동적 하중이 가해지는 것을 방지하였다. 또한 랜덤 진동 시험 전·후, 충격 시험 전·후로 육안 검사를 진행하여 구조물의 파손 여부를 확인하고, 저수준 정현파 진동(low level sinusoidal sweep) 시험을 수행하여 구조물의 고유진동수 및 감쇄특성 변화를 분석하여 랜덤 진동과 충격 하중 노출에 따른 구조 건전성 여부를 확인하였다.

2. 구조 모델

2.1 구조 모델 개요

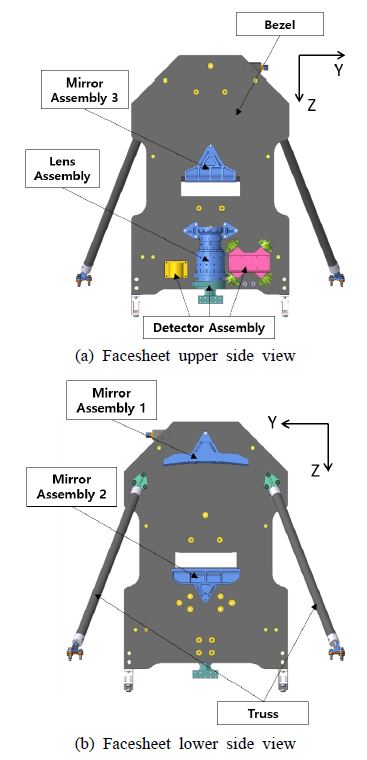

발사환경에 대한 구조 건전성을 검증하기 위한 목적으로 제작된 구조 모델은 설계 결과를 토대로 제작된 광학탑재용 구조체(optical mounting structure)와 구조체에 장착되는 실제 광학 조립체, 그리고 검출기 조립체 더미(dummy) 모델로 구성된다. 이 연구에서 사용되는 광학 조립체는 총 3개의 반사경 조립체(mirror assembly)와 1개의 렌즈 조립체(lens assembly)로 구성된다. Fig. 1은 구조모델의 형상을 나타낸다. 좌표계는 상위 광학 탑재체와의 베젤에 탑재되는 수직한 방향을 Z축으로, 궤도상의 비행 방향을 X축으로 정의하였다. 이 좌표계는 구조모델 만이 아닌 인터페이스 설계를 위해서도 상위 레벨의 좌표계와 동일하게 사용되었다.

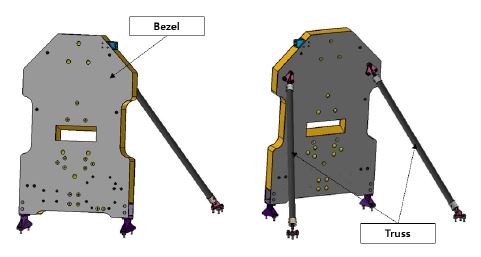

이 연구에서 제작된 광학탑재용 구조체는 베젤과 트러스 구조물로 구성되며, 형상은 Fig. 2와 같다. CFRP의 facesheet와 aluminum honeycomb core의 복합 구조물로 이루어진 베젤은 광학 조립체와 검출기 조립체가 장착되며, 상위 광학 탑재체와의 인터페이스를 위한 invar 브라켓이 존재한다. 베젤을 지지하고, 상위 광학 탑재체와의 인터페이스를 제공하는 트러스 구조물은 CFRP와 invar로 구성된다. CFRP는 원하는 물성을 임의의 적층각으로 설계하여 획득할 수 있다는 장점이 있다. 따라서 구조체의 고유진동수 요구조건을 만족시킴과 동시에 온도, 습도에 의한 구조 변형을 최소화하기 위한 최적의 CFRP 적층각 설계를 수행할 수 있었다.

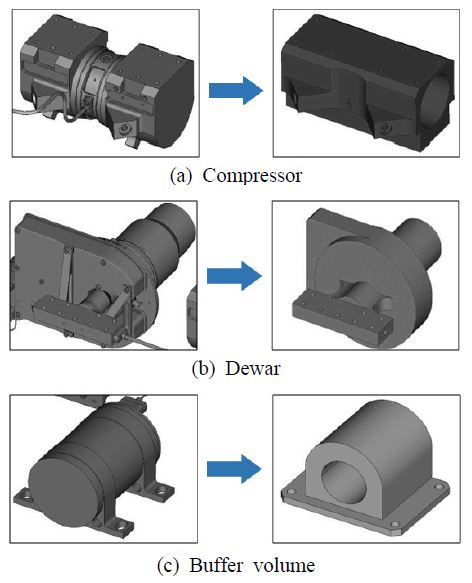

랜덤 진동 시험 시 사용된 검출기 조립체 더미는 실제 설계 모델을 고려하여 Table 1과 같은 요구조건에 따라 설계되었으며, Fig. 3에서 보이는 바와 같이 제작되었다.

3. 환경 시험

3.1 시험 규격

구조 모델의 랜덤 진동 시험은 인증수준 레벨(qualification level)로 X, Y, Z축 각 축 별로 수행되었으며, Table 3에 시험 규격을 정리하였다. 시험은 full 레벨로 시험하기 전에, full 레벨의 -12 dB, -6 dB에 대해서 먼저 시험을 하고 결과 확인 후 full 레벨을 진행하였다. 충격 시험도 마찬가지로 인증수준 레벨로 수행되었으며, 충격 하중에 대해 가장 영향을 많이 받는 Z축에 대해서만 시험을 진행하였다. Table 4에 충격시험에 적용된 시험 레벨을 정리하였으며, tolerance 기준인 –3 dB와 +6 dB는 ECSS Standard(9)를 참고하여 설정하였다. 각 축 시험 전·후로 육안 검사를 진행하여 구조물의 파손 여부를 확인하고, 저수준 정현파 진동 시험을 수행하여 구조 모델의 고유진동수를 식별하고, 주파수와 진폭 변화 등의 분석을 통해 구조물의 이상 발생 여부를 확인하였다. Table 5에 저수준 정현파 진동 시험에 적용된 시험 레벨을 정리하였다.

3.2 시험 형상

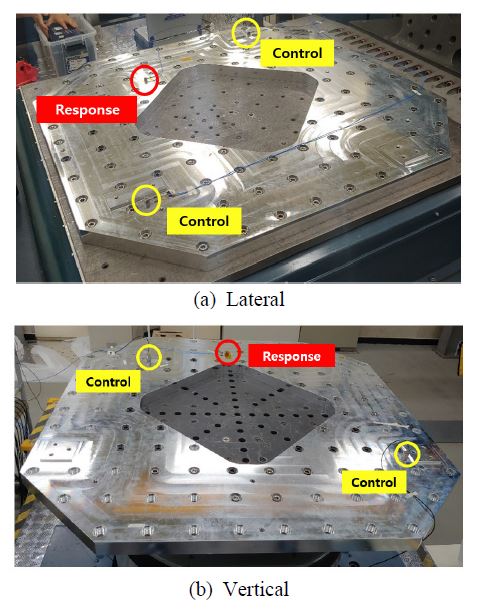

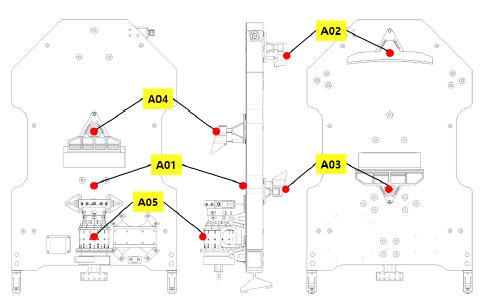

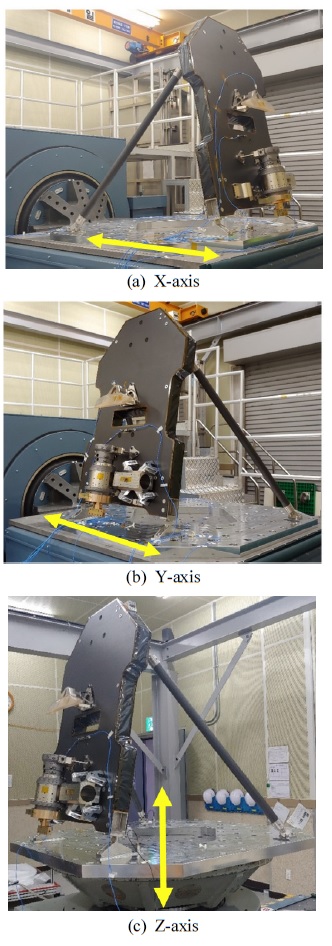

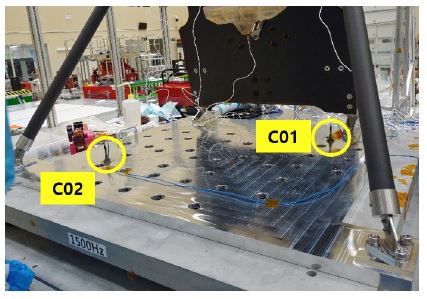

랜덤 진동 시험은 Unholtz-Dickie Corp. 사의 모델 T-2000과 T-4000을 사용하였다. 횡축인 X축과 Y축의 경우 T-4000 가진기에 슬립 테이블을 연결하고, 종축인 Z축의 경우 T-2000 가진기에 head expender를 연결하여 시험을 수행하였다. 구조모델은 진동 시험용 기계 지상 지원 장비(mechanical ground support equipment, MGSE)를 통해 가진기에 장착되었으며, 가진기 컨트롤을 위해 Fig. 4와 같이 기계 지상 지원 장비에 2개의 가속도 센서를 부착하였다. 즉 가진기는 두 가속도 센서의 평균을 기준으로 제어된다. 컨트롤 센서를 제외하고, 응답을 얻기 위한 가속도 센서는 Table 6과 같이 구조모델의 무게중심에 가장 근접한 위치, 총 3개의 반사경 조립체, 그리고 1개의 렌즈 조립체에 부착하였으며, Fig. 5에 그 위치를 표시하였다. 각 조립체의 무게 중심 근처에 가속도 센서를 부착하여 랜덤 진동 하중을 가했을 때의 응답을 살피고, 각 조립체의 설계 하중을 넘기지 않도록 노칭을 적용하였다. 각 축에 대한 구조모델 랜덤 진동 시험 형상은 Fig. 6과 같다.

충격 시험은 한국항공우주연구원(KARI)에서 개발한 공압을 이용한 해머 가진 방식이 적용된 장비를 사용하였다. 이 장비는 interface platform 하단부위에 위치한 포탄과 같은 형상을 한 해머가 고압의 공기에 의해 가속되는 구조를 가지고 있으며, 해머의 직선운동을 위해 가이드용 실린더가 위치한다(10). Table 7에 충격 시험 장비의 주요 제원을 정리하였다. 충격 시험 시, 충격 시험 용 기계 지상 지원 장비와 구조모델이 체결될 인터페이스 부근에 Fig. 7과 같이 2개의 가속도 센서를 부착하였다. 이는 입력 충격이 충격 시험 레벨의 tolerance 안에 들어오는지 확인하는 용도로 사용된다. 구조모델을 기계 지상 지원 장비에 장착하여 시험하기 전에, 패드와 압력을 조절하여 사전 시험을 수행하였다. Fig. 8은 구조모델을 기계 지상 지원 장비에 장착 후, Z축 방향으로 충격을 인가한 형상이다.

4. 시험 결과

4.1 랜덤 진동 시험

랜덤 진동 시험 시, 구조모델에 시험 경계조건으로 인한 과도한 동적 하중이 가해지는 것을 방지하기 위해 특정 주파수 범위에 대해 가진 입력을 낮추는 노칭을 적용하였으며, 구조모델과 광학 조립체의 설계 하중을 고려하여 노치 프로파일을 생성하였다.

먼저 노칭을 적용하지 않은 full 레벨의 –12 dB에 대해 시험을 수행하여 시험 결과의 input PSD(g2/Hz)와 output PSD(g2/Hz)를 이용해 주파수별 증폭비를 계산하였다. 이는 시험 대상물의 비선형성이 크지 않을 경우, 시험 대상물에 α배의 input이 가해질 경우 α배의 응답이 나타난다고 할 수 있으며 이 논문에서는 이러한 증폭 원리를 이용해 노칭을 적용하였다. 앞서 계산한 증폭비로 노칭을 적용하지 않을 경우, full 레벨에 대한 응답을 예측하였다. X, Y, Z축 grms 응답에 대한 3sigma 값이 설계 하중을 상회할 경우 노칭이 필요하다고 판단하였으며, 이때 입력 하중을 낮추는 수준과 노치를 적용하는 주파수 범위에 대한 기준은 Wijker, J. J.(8)가 제안하고 있는 기본 공식을 참고하였다. 노치 프로파일에 증폭비를 곱하여 full 레벨에 대한 시험 결과를 예측할 수 있었으며, grms 응답에 대한 3sigma 값이 설계 하중 수준에 들어올 때까지 노칭을 진행하였다. 이 시험에서 고려해야 하는 설계 하중은 구조모델 무게중심에 적용되는 25 g뿐만 아니라 각 광학 조립체의 무게 중심에 적용되는 설계 하중까지 모두 5개이다. 따라서 무게가 큰 unit의 설계 하중(25 g)부터 만족시키는 노치 프로파일을 우선적으로 만들고, 무게가 작은 unit의 설계 하중을 만족시키도록 하였다. 설계 하중 수준에 들어오는 노치 프로파일 생성 후, –6 dB에 대한 시험 결과를 예측하고 시험 결과와 비교하였다. 시험 결과와 예측 값이 유사하여 구조물의 비선형성에 대한 부분을 감수할 수 있을 경우, 생성한 노치 프로파일에 대해 full 레벨로 시험을 수행하였다.

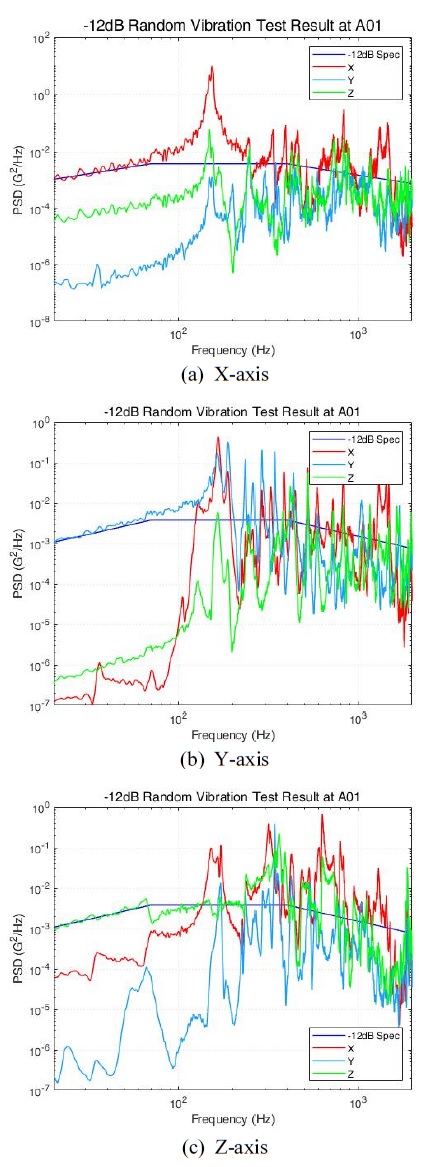

이 논문에서는 가독성과 효율성을 위해 구조모델의 무게중심 근처에 부착한 가속도 센서 A01번에 대한 결과만을 정리하였다. Fig. 9는 full 레벨의 –12 dB에 대해 노칭을 적용하지 않고 시험을 수행한 결과이다. 노칭을 적용하지 않은 채로 시험 규격만큼 시험 할 경우 예측되는 응답을 표로 정리하면 Table 8과 같으며, 설계 하중 25 g를 훨씬 상회하는 응답을 보이는 것을 확인할 수 있었다. 따라서 노칭이 필요하다고 판단하였으며, 설계 하중 수준으로 들어올 때까지 노치 프로파일을 생성하였다.

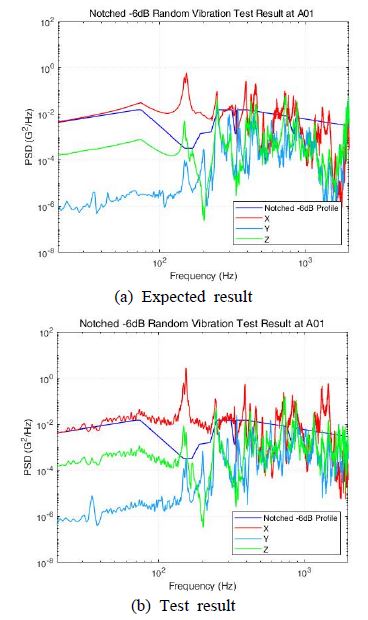

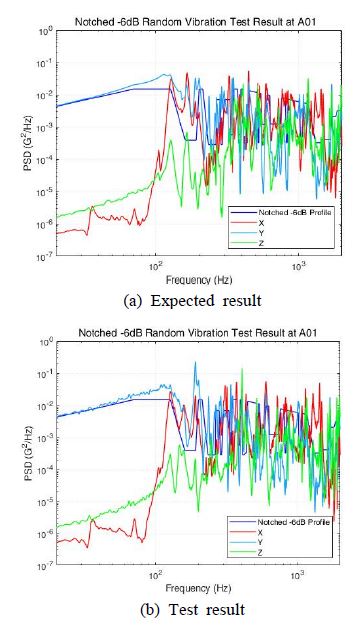

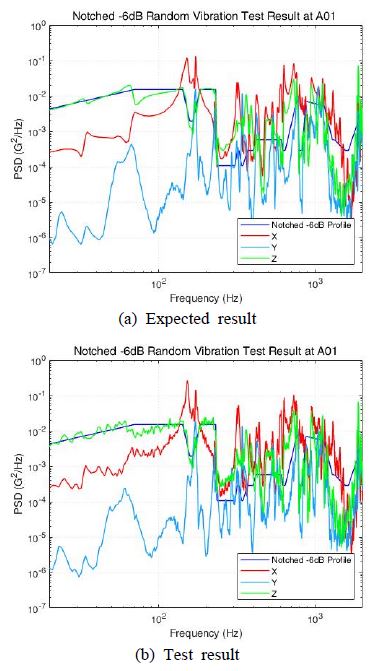

시험 대상물의 비선형성을 확인하고, 설계 하중을 만족시킬 때까지 만든 노치 프로파일에 대해 시험을 진행해도 되는지 확인하기 위해 –6 dB에 대한 시험 결과를 예측하고, 실제 시험 결과와 비교하였다. Fig. 10과 Table 9에 X축, Fig. 11과 Table 10에 Y축, Fig. 12와 Table 11에 Z축의 –6 dB input에 대한 시험 결과와 예측 결과를 각각 비교하여 나타내었다. Table 9에서 볼 수 있듯이 X축에 대한 분석 결과, 시험 응답이 예측결과보다 크게 나온 것을 확인할 수 있었는데, 이는 주파수 1000 Hz 이상에서 일시적인 컨트롤 불안정으로 노치 프로파일을 초과하였기 때문이라고 판단하였고, 컨트롤을 주의하여 시험을 진행하였다. Y축과 Z축의 경우, 스펙트럼뿐만 아니라 PSD도 서로 유사한 결과를 보이기에 구조의 비선형성에 대한 부분은 충분히 감수할 수 있다고 판단하였고, full 레벨에 대한 랜덤 진동 시험을 진행하였다.

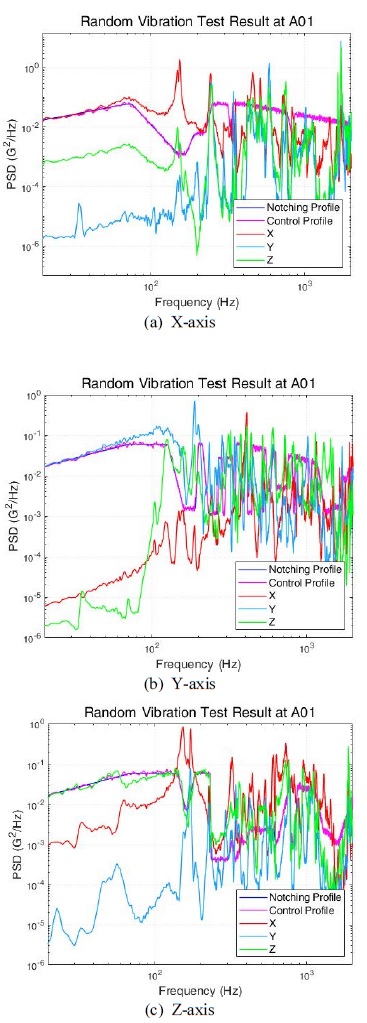

Fig. 13은 생성한 노치 프로파일을 적용한 full 레벨의 랜덤 진동 시험 결과이다. 시험 분석 결과, Table 12에서 나타난바와 같이 모두 설계 하중(25 g) 수준의 하중이 가진되었음을 확인할 수 있으며, 노칭 작업을 통해 과도 시험 및 과소 시험을 방지할 수 있었다.

4.2 충격 시험

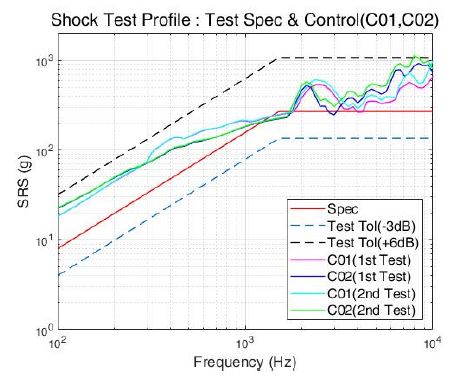

구조모델에 대한 충격시험은 인증 수준으로 2번 수행되었다. 기계 지상 지원 장비와 구조모델이 체결되는 인터페이스 부근에 부착한 2개의 가속도 센서로부터 충격 응답 신호를 얻어내었으며, 획득한 응답신호는 충격 응답 스펙트럼을 통해 분석되었다. 충격 응답 스펙트럼의 계산은 100 Hz ~ 10 000 Hz의 주파수 영역에서 이루어졌으며, Q값으로는 10을 사용하였다. Fig. 14에 시험 레벨, tolerance, 총 2번 반복 수행한 충격 시험에 대한 3축 가속도 센서들의 Z축 방향 응답을 함께 정리하였다. Tolerance 내에서 응답이 나타나도록 시험을 수행한 것을 확인할 수 있으며, 첫 번째 수행한 시험 응답과 두 번째 수행한 시험 응답이 비슷한 양상을 보임으로써 반복성 또한 확인되었다.

4.3 저수준 정현파 진동 시험

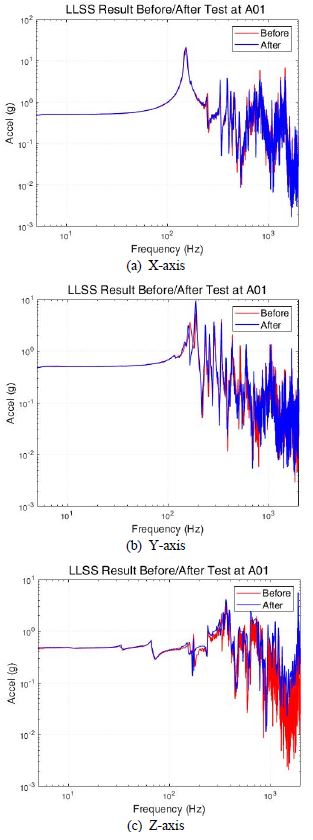

랜덤 진동 시험 전·후, 충격 시험 전·후에 저수준 정현파 진동 시험을 수행하여 구조모델의 고유진동수를 식별하고, 주파수와 진폭 등의 변화를 살핌으로써 랜덤 진동, 충격에 대한 구조 안정성을 확인하였다. Fig. 15는 랜덤 진동 시험 전, 충격 시험 후 가속도 센서 A01번에 대해 가진 방향과 동일한 방향의 결과를 정리하였다.

Table 13에 정리한 바와 같이 시험 전·후 고유진동수 변화가 시험 pass/fail 기준 5 % 이내에 들어오는 것을 확인하였으며, 이 기준은 ECSS Standard(9)를 참고하여 시험 전에 설정되었다. 또한 구조 모델의 1차 고유진동수가 152 Hz로써 설계 요구조건인 120 Hz 이상을 만족함을 확인하였다.

5. 결 론

이 연구에서는 설계한 위성용 전자광학탑재체가 발사환경 하에서 구조적으로 안정적인지 검증하기 위해 구조모델을 제작하여 랜덤 진동 시험과 충격 시험을 수행하였다. 랜덤 진동 시험 시, 과도한 동적 하중이 가해지는 것을 방지하기 위해 특정 주파수 대역에서 노칭을 적용하였으며, 노칭은 전자광학탑재체의 설계하중과 탑재된 각 광학 조립체의 설계하중을 고려하여 수행되었다. 시험을 통해 랜덤 진동과 충격에 대한 전자광학탑재체의 구조 건전성을 검증할 수 있었다. 또한 시험 전·후로 수행한 저수준 정현파 진동 시험을 통해 구조모델의 고유진동수를 식별할 수 있었으며, 고유진동수 변화 유무를 살핌으로써 구조 안정성을 확인할 수 있었다. 이 연구에서 적용한 노치 프로파일 생성 방법은 구조의 비선형성에 대한 부분을 감수할 수 있을 경우에만 적용 가능하다는 제한이 있지만, 노칭을 위한 사전 구조해석 없이 적용할 수 있기 때문에 효율성 측면에서 큰 장점이 있다.

References

- Kim, K. W., Kim, S. W., Lim, J. H., Kim, C.-H. and Hwang, D.-S., 2010, Notching Analysis for Sinusoidal Vibration Test for LEO EO Satellite, Proceedings of the KSNVE Annual Spring Conference, pp. 550~551.

- Kim, C. H., Kim, K. W., Kim, S. W., Lim, J. H. and Hwang, D.-S., 2010, Sine Test Prediction for Geo-stationary Satellite, Proceedings of the KSNVE Annual Spring Conference, pp. 558~559.

- Lim, J. M., Eun, H. K., Jun, J. H. and Moon, G. W., 2012, KARI Launch Environment Test Laboratory, Journal of KSNVE, Vol. 22, No. 4, pp. 39~47.

- Kim, K. W., Lim J. H., Kim, S. W., Kim, C. H. and Kim, S. H., 2013, An Assessment on the Launch Vehicle Separation Shock Test Results of LEO EO Satellite, Proceedings of the Korean Society for Aeronautical and Space Sciences Annual Fall Conference, pp. 664~667.

-

Lee, H.-H., 2012, COMS Shock Test Assessment by Using the Extrapolation Method, Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 40, No. 5, pp. 439~445.

[https://doi.org/10.5139/JKSAS.2012.40.5.439]

- Woo, S. H., Kim, H. B., Moon, S. M., Kim, Y. K. and Kim, K. S., 2003, Shock Separation Test of KOMPSAT-II, Proceedings of the KSNVE Annual Autumn Conference, pp. 1000~1005.

-

Lee, D. O., Han, J. H., Jang, H. W., Woo, S. H. and Kim, K. W., 2010, Shock Response Prediction of a Low Altitude Earth Observation Satellite During Launch Vehicle Separation, International Journal of Aeronautical and Space Sciences, Vol. 11, No. 1, pp. 49~57.

[https://doi.org/10.5139/IJASS.2010.11.1.049]

- Wijker, J. J., 2008, Spacecraft Structures, Springer Science & Business Media, German.

- ESA Requirements and Standards Division, 2012, ECSS-E-ST-10-03C Testing.

- Eun, H. K., Lim, J. M., Moon, S. M., Lee, D. W., Moon, N. J. and Choi, S. W., 2007, Development of Shock Testing Machine and Verification by Testing Satellite, Proceedings of the Korean Society for Aeronautical and Space Sciences Annual Autumn Conference, pp. 1778~1781.

Do-hee Yoon is a research engineer at Electro-Optics Department, Agency for Defense Development(ADD) in Korea. She received B.S. degree in Aerospace Engineering from Inha Univ. in 2017, and received M.S. degree in Aerospace Engineering from KAIST in 2019. Her research interests are vibration isolation, structural dynamics and satellite structures.

Seong-Cheol Kwon is a senior research engineer at Satellite R&D Center, Hanwha Systems. He received the M.S. and Ph.D. degrees at Department of Aerospace Engineering, Chosun University in 2015 and 2018, respectively. He is member of the KSAS and KSNVE. His current research interests are smart materials for space applications, vibration isolation, energy harvesting, and satellite system. He was a system engineer for a cube satellite named STEP Cube Lab which was successfully launched by PSLV in 2018.01.12.