거친 환경에 최적화된 가속도계 무선 데이터 로깅모듈

© The Korean Society for Noise and Vibration Engineering

Abstract

A wireless data logging system connected with accelerometer was developed for measuring vibration in harsh environment where conventional vibration equipment could not be used, e.g., on deck of the battleship, surface of the submarine or airplane, etc. To minimize wired connections, the module used a battery to supply power, and the data was recorded by the module itself on the SD card. Data logging was carried out through Arduino. Because the voltage levels of the accelerometers were different, the internal circuits were adjusted by changing the voltage levels through level shifting. Data logging was optimized using the hardware interrupt and double buffering to maintain a constant sampling rate during data logging and to prevent loss of data. The vibration data obtained through the manufactured module was compared with data measured by LMS test to confirm the validity of the signal. It was also confirmed that the module measurement data was normal even during long-time measurements.

Keywords:

Wireless System, Accelerometer, Data Logging, Harsh Condition, Vibration Measurement키워드:

무선 시스템, 가속도계, 데이터 로깅, 거친 환경, 진동 측정1. 서 론

속도계는 가장 보편적인 진동측정방법 중 하나이다. 가속도계는 크게 integrated circuit piezoelectric (ICP) 타입과 charged 타입으로 나뉘며, 고온의 조건 같은 특이한 케이스가 아닌 대부분의 경우에는 ICP 가속도계를 사용하게 된다(1). ICP 가속도계를 사용하기 위해서는 전원 공급 및 데이터 획득을 위해 소음 진동 분석 장비(DAQ)를 필요로 하며, DAQ 장치 또한 측정시간동안 PC 및 외부 전원에 연결되어 있어야한다. 하지만 진동 측정 위치의 접근성이 좋지 않거나, 물리적으로 전원공급이 단절되어 있는 위치에서의 측정, 혹은 두꺼운 격벽 등으로 블루투스나 와이파이 등으로 신호전송이 어려운 공간에서의 측정 등 DAQ를 사용하기 어려운 경우가 존재한다. 예를 들어 군함의 갑판이나 잠수함, 항공기의 외벽의 경우, 운행 중인 경우 전원이 연결되어있지 않고, 또한 운행 중엔 탑승자들의 안전을 고려하여 외부로 연결한 모든 문을 굳게 잠그고, 그 문의 두께 또한 매우 두껍기 때문에 외부의 진동을 실시간으로 측정하여 내부로 전달하거나 하는 과정의 어려움이 있다. 이를 해결한다 하더라도 DAQ장치는 고가의 장비로, 거친 상황에서의 진동 측정에는 적합하지 않다. 이와 같은 이유로, 측정 환경에 의해 기존의 장비로 진동 측정이 어려운 상황에서의 진동 측정을 위해 상용되는 DAQ를 사용하지 않고 데이터를 측정할 수 있는 저가의 진동 측정 모듈의 개발을 필요로 한다.

거친 상황에서 가속도계를 통해 진동을 측정할 경우, 전원 공급 및 데이터 전송을 위한 물리적인 연결을 최소화시킬 필요가 있다. 블루투스, 무선 LAN 등 무선 통신을 활용한 장치들의 연구 및 개발은 진행되어 있다(2~4). 하지만 통신 종류에 따라 거리 및 전송속도의 제약이 있거나, 무선 통신이 불가능한 상황에서는 사용할 수 없다. 이 연구에서는 모듈 자체에서 가속도계 값을 측정 및 기록하는 모듈을 제작한다. 첫 번째, 외부와의 연결 없이 진동 측정 및 기록이 가능하게 하는 모듈을 설계, 제작한다. 이를 위해 전원은 배터리를 통해 모듈에 공급하고, 측정 데이터는 모듈 자체에서 가속도계의 출력 전압을 측정하여 SD카드에 기록할 수 있도록 설계한다. 두 번째, 제작한 모듈을 상용되는 LMS Test Lab의 측정값과 비교하여, 기록한 데이터의 타당성을 검증하고, 실사용 시 장시간 측정을 고려해 모듈의 가동 시간을 측정하여 실제 측정에서도 문제없이 모듈을 사용할 수 있음을 확인한다.

2. 모듈 제작

2.1 하드웨어 주요 기능

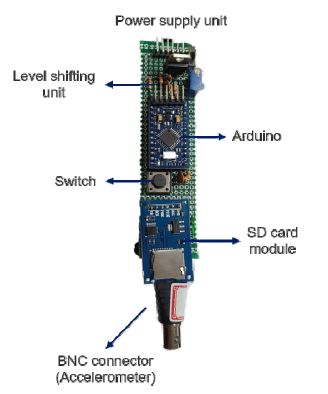

진동 신호는 ICP 1축 가속도계(352 A/24 NC, PCB piezotronics)를 통해 측정한다. ICP 가속도계를 사용하기 위해선 datasheet에 표기된 범위내의 전압과 정전류를 공급해주어야 하며, 이 때 내부 회로가 가변저항처럼 작용하여, 센서가 측정하는 가속도에 따라 출력되는 전압에 차이가 발생하게 된다. 이를 통해 출력되는 전압 신호는 일정 크기의 DC bias와 진동 신호를 나타내는 AC 성분이 합쳐져 출력된다. 이 연구에서 선정한 가속도계의 경우, 전압 18 V ~ 30 V, 정전류 2 mA ~ 20 mA를 공급하여 8 V ~ 12 V의 DC bias를 갖는 ±5 V의 AC 신호를 출력한다(5).

기존의 DAQ는 측정 시 PC와 연결되어, 신호를 PC에 설치된 해석 프로그램으로 전달하여 해석을 진행한다. 이러한 PC와의 연결을 제거하기 위해, 데이터를 기록하여 저장하고, 진동 해석은 별도로 진행하는 방식을 사용한다. 이를 위해선 모듈 자체에서 가속도계에서 출력하는 전압을 읽고 저장매체로의 데이터 로깅을 수행할 필요가 있고, 이를 Arduino pro mini 5 V 보드를 사용하여 진행한다. 해당 보드는 10 bit ADC가 내장되어 있어 0 V ~ 5 V의 신호를 10 bit만큼 나누어서 입력 받을 수 있으며, 16 MHz의 최대 클럭수를 갖는다. Arduino는 설정한 sampling rate에 맞춰 ADC에서 수신한 5 V 이내의 전압을 0 ~ 1023의 범위로 표현하며, 이를 Arduino 전용 Micro-SD카드 모듈과의 serial peripheral interface (SPI) 통신을 통해 SD카드에 기록하게 된다. ADC는 측정하고자 하는 진동의 가속도 크기를 고려하여 설계된 OP amp 회로를 통과한 전압 신호를 측정하게 된다. 이 모듈을 통해 측정하고자 하는 주파수 측성은 500 Hz 이내의 영역이므로 nyquist frequency를 고려하여 sampling period를 두 배로 정의하여 1000 Hz로 데이터를 기록한다.

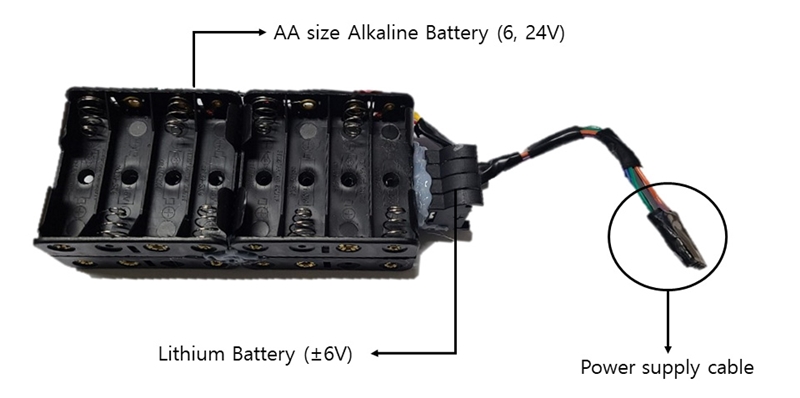

외부와의 연결 없이 모듈에 전원을 공급해주기 위해 배터리 팩을 제작한다. 배터리 팩은 시판되는 건전지를 사용할 수 있도록 이에 맞는 건전지 홀더를 통해 제작한다. 가속도계, OP amp, Arduino 총 세 곳에 전원 공급이 필요하며, 이 중 OP amp(LM741)의 소비 전력이 2.8 mA로(6), 크기가 작은 3 V 리튬 전지로 전원공급이 가능한 점을 고려하여 OP amp의 전원 공급원을 분리하여 공급한다. Arduino와 가속도계의 전원 공급은 1.5 V AA 알칼라인 건전지를 통해 각각 6 V, 24 V의 전원을 공급하며, OP amp는 CR3032 리튬 전지를 통해 ±6 V의 전원을 공급하여 준다. 또한 OP amp에 공급하는 CR3032에서 2.5 V 전압을 level shifting 회로의 offset 전압으로 공급하며, 가속도계의 전원과 OP amp의 전원은 각각의 ground에 전위차가 발생하지 않도록 ground를 공유하였다. 배터리 팩을 포함한 하드웨어는 170×80×40 mm의 크기를 갖는다.

2.2 회로 구성

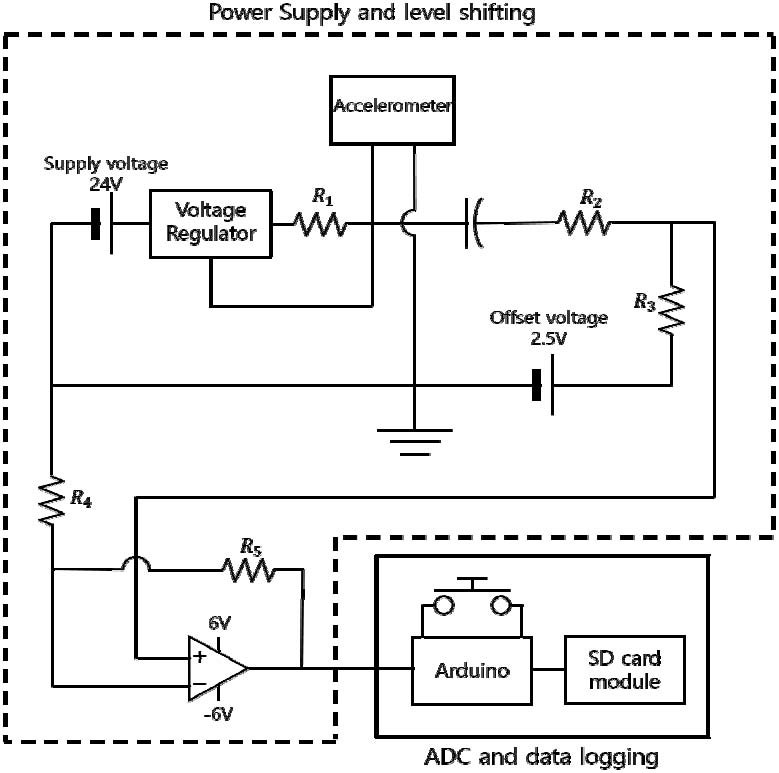

ICP 가속도계는 2 mA ~ 20 mA의 정전류를 공급받아야하기 때문에, 배터리팩에서 공급하는 24 V의 전원을 가속도계에 공급하면 과전류로 인해 가속도계가 손상될 가능성이 매우 높다. 이를 방지하기 위해 공급받는 전원을 정전류로 전환해서 공급할 필요가 있다. 이를 위해 전압 레귤레이터(LM317)를 사용하여 정전류 회로를 구성하였고, 가속도계에 5.6 mA의 정전류를 공급하였다.

가속도계에서 출력하는, 처리를 거치지 않은 신호는 12 ± 5 V의 DC Bias를 포함하는 전압을 가지며, 이는 Arduino ADC 범위 (0 V ~ 5 V)와 맞지 않아 전압 범위를 맞춰줄 필요가 있다. 이를 위해 level shifting 회로를 구성하여 가속도계의 출력 신호를 Arduino ADC 범위 내로 맞춰준다. Level shifting 회로는 capacitor를 통해 출력 신호의 DC bias를 제거하여 0 V를 중심으로 하는 ±5 V의 AC 신호만을 전달한다. 이를 OP amp를 통해 2.5 V bias를 갖는, 배율이 감소된 신호로 변환하여 ADC에 연결한다. Fig. 2의 R1을 통해 voltage regulator가 공급하는 정전류 전원의 전류값을 제어하고, capacitor를 지나 AC신호만 남은 진동 신호를 R2, R3, R4값을 통해 배율을 조절한다.

2.3 데이터 누락을 방지하기 위한 S/W 구성

Arduino는 1000 Hz의 일정한 sampling rate를 확보하기 위하여 일정 시간마다 설정한 동작을 반복하는 time interrupt를 통해 1 ms마다 한 번씩 가속도계의 전압을 측정한다. 또한 짧은 간격 내에 데이터 처리가 이루어져야 하기 때문에, 데이터는 binary 파일로 SD카드에 기록 및 저장된다. Binary 형식은 측정 시간이 길어져도 데이터 크기가 커지지 않으며, 처리속도가 빠르다는 장점이 있다.

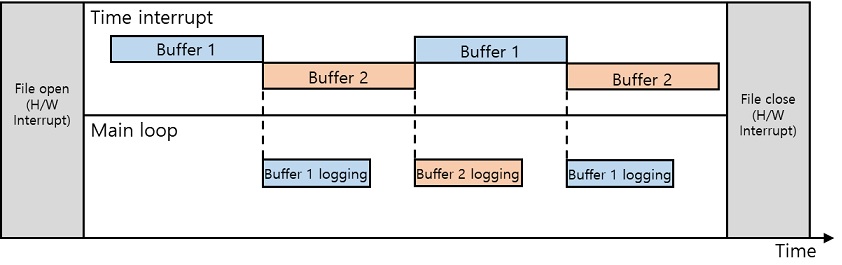

기록한 데이터를 파일로 저장하기 위해선 ① 파일을 열고, ② 데이터를 파일에 기록하고, ③ 파일을 닫는 과정을 실행할 필요가 있다. 데이터를 기록한 뒤 파일을 닫지 않거나, 파일을 열지 않은 상태에서 데이터를 기록하면 실제 SD카드에서 데이터가 저장되지 않는다. 이와 같이 파일을 열고 닫는 과정은 데이터를 기록하는데 필수적이지만, 이 과정은 시간을 많이 소요하며, 데이터를 기록하는 과정을 포함하여 1 ms 이상 소요한다면, time interrupt를 따라가지 못하여 데이터가 누락되는 상황이 발생한다. 이와 같은 상황을 방지하기 위하여 실행에 시간이 걸리는 파일을 열고 닫는 코드를 데이터를 기록하는 코드와 분리한다. Arduino 외부에 트리거 스위치를 연결하여, 스위치가 입력될 때마다 작동하는 hardware interrupt를 통해 파일 및 데이터 기록 시작 여부를 제어한다. 이를 통해 메인 코드는 데이터를 기록하는 과정만을 실행하여 소요되는 시간이 감소하게 되며, time interrupt를 놓치지 않아 데이터의 누락을 방지할 수 있다.

데이터를 buffer에 저장하여, buffer가 가득 찰 때 buffer 전체를 파일에 기록하는 방식은 데이터가 측정될 때마다 기록하는 방식과 비교하여 기록하는 동작의 횟수를 줄일 수 있기에 시간, 안정성 면에서 효율적이다. 하지만 buffer를 사용한 만큼, 데이터 한 개를 기록할 때보다 한 번 기록할 때 걸리는 시간이 증가하였고, 이 시간이 1 ms를 넘어간다면 이 역시 데이터 누락이 발생한다. 이 연구에서는 buffer를 사용하면서 데이터 누락 문제를 해결하기 위해 두 개의 buffer를 사용한다. Time interrupt는 측정한 가속도계 데이터를 두개의 buffer에 순차적으로 저장한다. 1개의 buffer는 80개의 data를 포함하며, buffer 사이의 interrupt time은 80 ms를 갖는다. 현재 데이터를 저장하는 buffer에 데이터가 가득 찬 경우에 두 번째 buffer로 데이터 저장을 전환시키고 이와 동시에 기존에 저장을 마친 buffer를 SD카드에 기록한다(Fig. 4). 이 과정을 반복하여 실행한다. 이러한 방식을 통해 데이터의 SD카드로의 기록 횟수를 줄일 수 있으며, 또한 기록 중에 예상치 못한 지연시간이 발생해도 두 번째 buffer가 전부 저장될 때까지 여유가 생기기 때문에 안정성이 높아지며, 데이터의 누락을 방지할 수 있다.

3. 데이터 분석

3.1 LMS Test Lab과의 비교

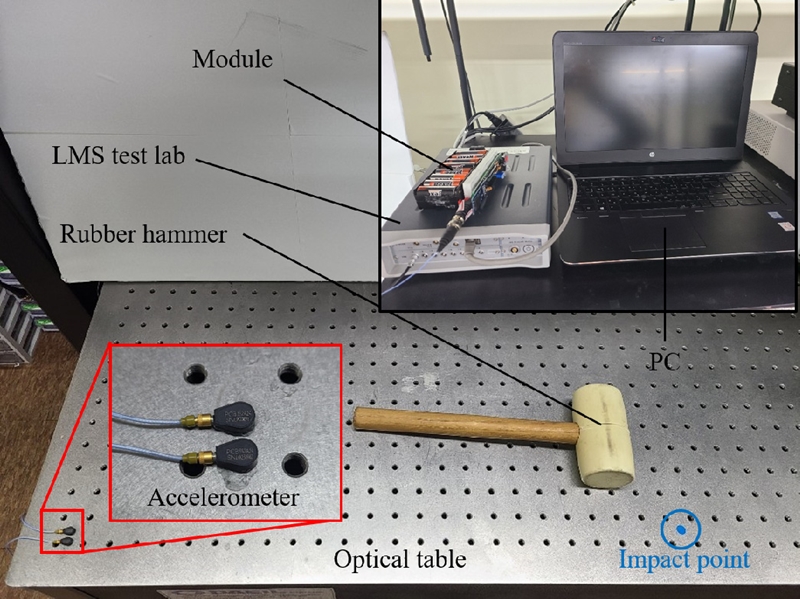

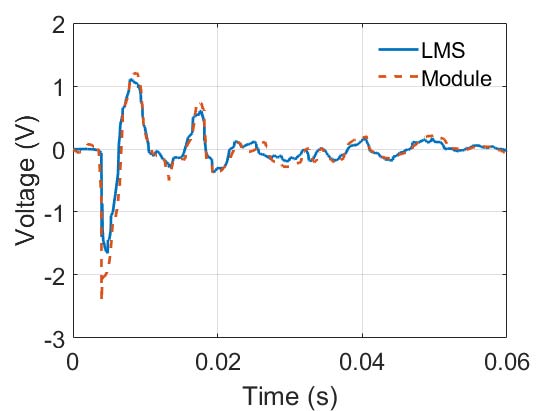

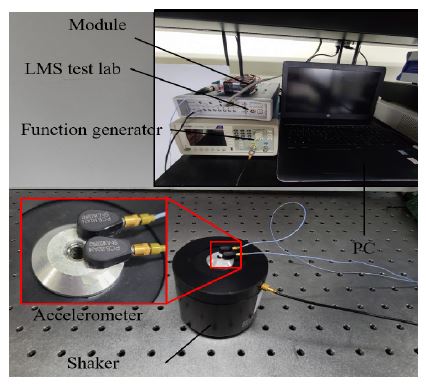

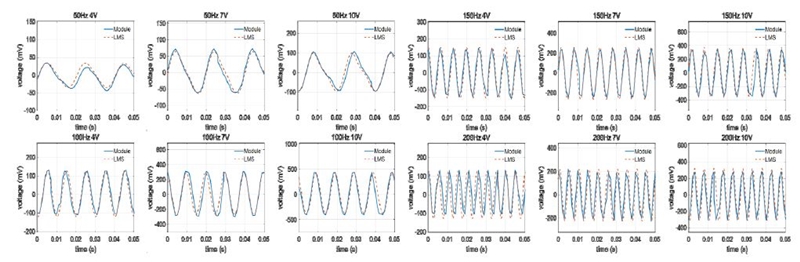

제작한 모듈을 통한 측정 데이터의 신뢰성을 확인하기 위해서 LMS SCAMAS Test Lab과의 동시 측정을 통해 둘의 데이터를 비교한다. 실험은 Fig. 5와 같이, 정반위의 한 쪽에 가속도계들을 부착하고, 반대쪽에서 망치로 가진시켜 발생하는 진동을 측정하였다. 이 때 LMS Test Lab은 spectral testing을 통해 측정하였으며, sampling rate 2048 Hz, 측정 시간은 1초로 설정했다. 모듈의 배율은 1배율로 설정하였다. LMS와 제작한 모듈 모두 동일한 가속도계(352A24/NC, PCB piezotronics)를 사용하였다. 측정 결과는 Fig. 6에 보는 것과 같으며, 모듈로 측정한 값이 LMS test lab으로 측정한 값에 비해 전압 분해능이 낮으며, 센서에 위치에 따른 두 데이터 간에 오차는 있었으나, 전체적인 진동 개형이 일치하며, 두 신호 간의 상관계수는 0.9287로 측정되었다. 또한 shaker(mini-shaker type 4810, Bruel & Kjaer)를 통한 일정한 주파수의 sine파에서의 데이터 비교를 실시하였다. Fig. 7과 같이 shaker에 가속도계 2개를 부착하여 각각 LMS와 모듈의 신호를 측정하여 이를 비교하였다. 주파수는 관심 영역대를 집중적으로 보기 위하여 50 Hz / 100 Hz / 150 Hz / 200 Hz로 선정되었고, shaker에 공급하는 진폭은 4 Hz / 7 Hz / 10 Hz의 3단계로 구분하였다. 측정 결과, 모듈은 Fig. 8과 같이 sine파를 측정하였고, frequency가 증가함에 따라 error가 증가하나, 측정하는 sampling frequecy에서는 충분한 상관계수를 갖음을 보여줬다. 모듈과 LMS로 측정한 신호들은 Table 1과 같은 상관계수를 갖는다.

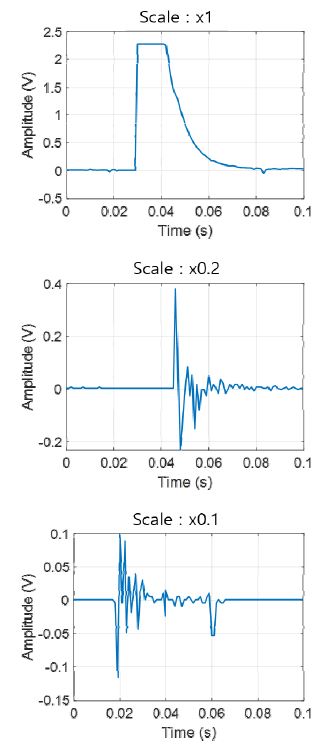

3.2 신호 배율

Fig. 9와 같이, 배율이 너무 클 경우, ADC의 범위를 초과하여 측정 신호 자체에 문제가 생길 가능성이 있으며, 배율이 너무 작을 경우, 가속도 분해능이 낮아져, 작은 가속도 변화를 측정하지 못하고, 더 나아가 신호 자체를 측정하지 못할 가능성이 있다. 이를 방지하기 위해 실험의 목적에 따라 예상되는 가속도 범위에 맞춰 level shifting 회로의 저항을 조절하여 배율을 변경해준다. 이 연구에서는 군함의 함포 같이 큰 질량에 연결되어있는 물체의 진동 측정을 가정하고 제작하였고, 함포에 대한 진동 측정 데이터는 기록이 적기에, 마운트된 터렛의 사격 시의 진동 측정 범위(7)를 기반으로, 화기의 종류 및 구속 조건의 차이 등을 고려하여 0.2배율로 모듈의 배율을 선정하였다.

3.3 모듈 동작 시간 측정

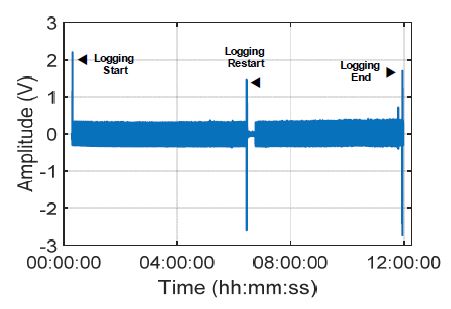

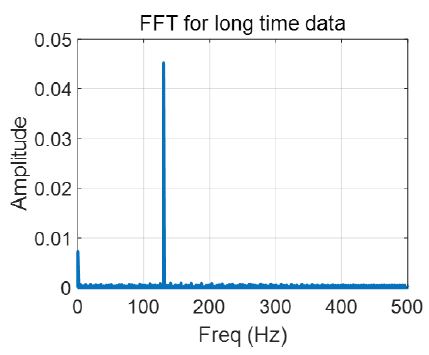

거친 환경에서 진동 측정을 진행할 시, 설치 시점 이후로 측정 장소에 접근하지 못할 가능성이 높기 때문에, 모듈의 데이터 기록 on/off를 제어하기 힘들어진다. 따라서 측정 모듈은 오랜 시간 동안 데이터 측정이 가능해야 하며, 시간이 흘러도 sampling rate가 유지되어야 한다. 이를 확인하기 위해 모듈에 연결된 가속도계를 shaker에 부착하여 장기간 데이터 로깅을 실시하였다. Shaker는 130 Hz로 설정되었으며, 측정되는 신호가 shaker의 진동에 의한 신호인지를 확인하기 위해 실험 중간에 가속도계를 shaker에서 일시적으로 분리한 뒤 재부착하였다. Fig. 10에 보는 것과 같이 개발된 모듈의 경우 최소 12시간 동안 정상적으로 동작하는 것을 확인하였다. Sampling rate는 측정 시간이 길어짐에도 1000 Hz를 유지하였으며, FFT 결과 역시 130 Hz에서 값이 측정되는 것을 확인하여 모듈이 정상적인 진동을 측정하였음을 확인하였다(Fig. 11).

4. 결 론

거친 환경에서의 진동 측정을 위해 저가형 가속도계 모듈을 제작하였다. 유선 장비를 쓰지 못하는 상황을 고려하여 모듈은 배터리로 전원을 공급받으며, 모듈 자체에서 가속도계 데이터를 측정하여 SD카드에 저장하므로 외부와의 연결을 필요로 하지 않는다. 제작한 모듈을 LMS test lab과 비교해본 결과, 전압 분해능 및 진폭에서 차이를 보였으나, 전체적인 진동 개형이 일치하고, 두 신호 간의 상관 계수가 0.9287로 측정되어. 모듈이 정상적으로 진동을 측정하는 것으로 확인되었다. 또한 장기간 측정 역시 최소 12시간 측정이 가능하고, 시간이 지나도 sampling rate 및 측정되는 진동 신호에 이상이 발생하지 않는 것을 확인하였다.

Acknowledgments

이 연구는 LIG 넥스원 사외 위탁 연구 과제 “발포 진동/함상 충격에 대한 구성품 성능보장 및 고장진단 방안 연구”로 수행되었습니다.

References

- http://www.ksnve.or.kr/dictionary/?consonant=%E3%84%B1

- Lee, S., 2018, Study on Wireless Acquisition of Vibration Signals, Journal of Sensor Science and Technology, Vol. 27, No. 4, pp. 254~258.

-

Son, J.-D., Shim, M.-C. and Yang, B.-S., 2008, Development of MEMS Accelerometer-based Smart Sensor for Machine Condition Monitoring, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 18, No. 8, pp. 872~878.

[https://doi.org/10.5050/KSNVN.2008.18.8.872]

-

Shim, B. G., Lee, S. B. and Chae, M. S., 2010, Development of a Wireless Vibration Monitoring System for Structural Health Evaluation, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 20, No. 2, pp. 166~171.

[https://doi.org/10.5050/KSNVE.2010.20.2.166]

- Piezotronics, P. C. B., 2002, ICP Accelerometer Installation and Operation Manual, Model 352C33.

- Texas Instruments, 1998, LM741 Operational Amplifier, NAD0010A.

- Balla, J., Krist, Z. and Le, C. I., 2015, Experimental Study of Turret-mounted Automatic Weapon Vibrations, International Journal of Mechanics, Vol. 9, No. 1, pp. 16~25.

Kyoung-Su Park was born in Seoul, Korea, in 1976. He received the B.E. degree in electrical-mechanical engineering from the Yonsei university, Seoul, Korea, in 2000, and the master and Ph.D. degrees in mechanical engineering from the Yonsei University, Seoul, Korea in 2002 and 2006, respectively. In 2006, he joined the Samsung Electronics Corp. and he has worked for about three years. Since September 2008, he has been a research professor with the school of mechanical engineering at the Yonsei university. And he has become an associate professor in mechanical engineering at Gachon university since 2014. His current research interests include the vibration and control issues for cable-driven parallel robot and for nano/micro environment. He has served as executive member for about 12 years in ASME-ISPS (Information Storage and Processing System) and he became a chair of ASME-ISPS division from July 2016 to August 2017.