도어 운동에너지 측정기의 개발 및 검증

© The Korean Society for Noise and Vibration Engineering

Abstract

The elevator inspection, which was conducted in 2012, was performed by introducing the EN code; however, this code was applied only to the MRL elevators based on a complete revision of the domestic inspection standards. With the introduction of new standards, items that can help verify various types of performances, are now included in the standard. This requires the use of different inspection instruments to for the verification of the various performances. Among them, in the case of an automatic power-operated door, the magnitude of the door kinetic energy is verified to confirm the impact on the user when the door is closed. This magnitude is measured by the inspector using an instrument in the field or a test report submitted by the manufacturer after the tests. Various instruments, including internal development products and foreign instruments, are used for this purpose. Thus, in measuring the kinetic door energy in the field, the value of each device will be different and all the obtained values may not reliable and valid. In this study, we address the aforementioned issue by varying the structure of the internal development product. The validity of the measured value was confirmed by developing and applying a calibration method.

Keywords:

Elevator Door, Kinetic Energy, Potential Energy, Calibration, Verification키워드:

승강기 도어, 운동에너지, 위치에너지, 교정, 검증1. 서 론

승강기는 검사 시 자동 동력 작동식 문의 닫힘 시 충돌로 인한 이용자의 안전사고를 방지하기 위해 승강기 안전기준(1)에 명시되어 있는 승강장문 또는 카문과 문에 견고하게 연결된 기계적인 부품들의 운동에너지는 평균 닫힘 속도로 계산되거나 측정했을 때 10 J 이하이어야 한다는 문구에 맞도록 운동에너지를 계산하거나 측정해서 확인하도록 하고 있다. 동력 작동식 문의 운동에너지를 계산하기 위해서는 문의 질량(승강장문 및 카 문)과 문의 속력를 알고 있어야 계산이 가능하다. 하지만 설계상의 문 질량은 알 수 있으나 실측은 어려운데 그 이유는 문은 구조적으로 행거롤러를 통해 지지부에 얹히는 형태가 되기 때문에 질량이 분산되어 계산상의 문 질량과는 차이가 발생하여 정확한 운동에너지의 계산이 어렵다.

따라서 문의 운동에너지를 측정하기 위해서는 도어닫힘 시 충격에너지를 측정할 수 있는 계측기를 통해서 측정하는 것이 가장 정확하다고 볼 수 있다. 한편 공단에서 사용하는 도어운동에너지 측정기의 종류는 2가지이나, 측정값도 서로 상이하여 값을 신뢰하기가 어려웠다.

이 논문에서는 기존 공단 내부에서 사용되고 있던 도어운동에너지 측정 장비를 개선하여 편의성을 향상시키고, 기기의 성능 검증을 위한 교정 방법을 개발 및 적용하여 측정값의 정확성 및 유효성을 확인하였다.

2. 도어 운동에너지 측정기 개발

2.1 구성

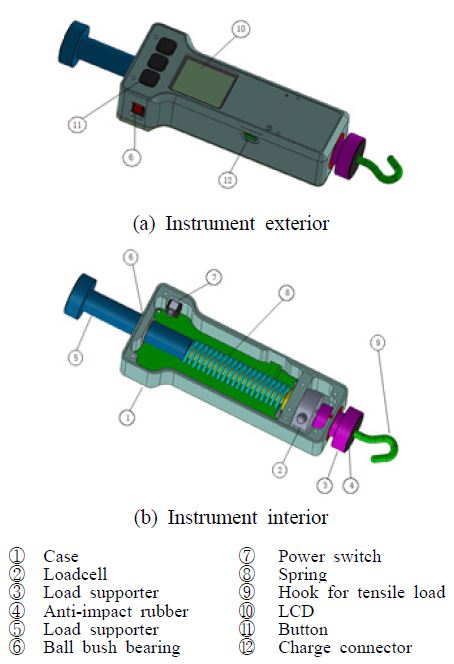

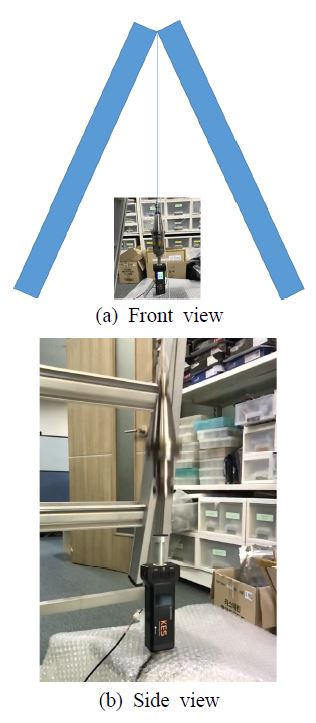

서론에서 언급한 바와 같이 운동에너지는 질량과 속력을 알면 구할 수 있으나, 승강기 문의 속력은 선속도계로 측정하면 되나 문의 무게는 측정 및 확인이 어렵기 때문에 Fig. 1의 구조와 같이 탄성운동에너지를 통해 문의 운동에너지를 측정하는 방법이 주로 사용된다. 구조적으로 한쪽은 스프링(⑧)을 이용해 내부 구조물에 힘을 전달할 수 있도록 하였고, 다른 한쪽은 전체 닫힘 시 힘을 측정할 수 있도록 로드셀(②)을 부착하였다. 측정기의 양단은 도어와 직접 접촉을 하기 때문에 접촉이 쉽도록 넓게 가공을 하였다.

2.2 기존 장비 장단점 분석

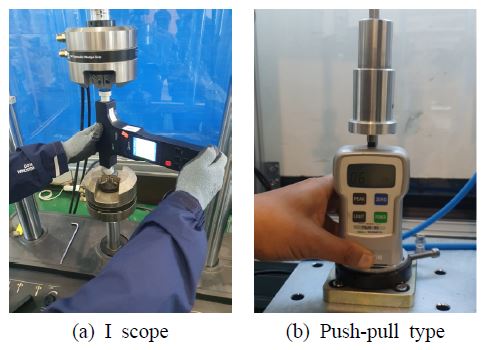

공단은 기존에 Fig. 2와 같이 2가지의 도어운동에너지 측정기를 사용하고 있으며, 기본적인 탄성에너지를 통해 운동에너지를 구한다는 개념은 동일하나 구조가 달라 측정 시 오차가 발생되어 그 원인을 밝히기 위해 각 장비의 장단점을 분석하였다.

Fig. 2(a)의 I scope는 독일의 승강기 인증 및 검사 업체인 TÜV SÜD에서 제작한 제품이 힘 및 속도를 동시에 측정할 수 있도록 되어 있는데 측정 시 속도 오차가 발생되어 구조를 변경하여 오차발생률을 줄여서 특허등록 후 제작하여 사용하고 있다. 단점은 무게가 무겁고 내부 측정기의 ad-chip이 일반 저울에 사용되는 저가칩의 사용(24 bit, 100 sampling/sec)으로 승강기 도어가 닫힐 때 운동에너지 측정 시 sampling이 부족하여 순간적인 충격량은 측정하기가 어렵다는 것을 확인하였다.

Fig. 2(b)의 push-pull type은 기존 외산 push-pull gauge (1000 sample/sec)에 스프링 상수를 계산하여 지그를 자체 제작하고 결합하여 사용하는 구조에 대한 특허 등록 후 사용하고 있다. 단점은 지그의 가공면이 균일하지 않고 헤드부분에 빗겨 맞는 경우 구조적인 특성에 의해 끼임 현상이 발생하여 측정값의 오차가 커지는 단점이 있다.

2.3 개선사항

2가지 장비에서 착안하여 개선된 부분은 구조적으로는 Fig. 1과 같이 두께 및 폭을 줄여 총 중량 600 g 이하로 경량화시킴과 동시에 착용감을 향상시켰고, 범용 외산 push-pull gauge의 역할도 할 수 있도록 인장력 및 압축력을 측정할 수 있는 구조를 적용하여 개발하였다.

도어 닫힘 시 순간적인 최대충격력을 측정하지 못하고 정적인 힘만을 측정하기 때문에 보다 성능이 좋은 ad-chip을 적용하여 4096 sampling/sec를 적용하였다.

Push-pull type 측정기에서는 측정 중 끼임 현상이 발생하여 측정값에 오차가 생기는 부분을 참고하여 끼임현상을 최소화하기 위해 Fig. 1(b)의 구조물과 봉이 간섭되는 부분인 6번에 슬라이딩 볼 부시 베어링을 사용하였다. 또한, 운동에너지 측정 시 도어의 손상을 방지하고, 충격을 감소시킬 수 있도록 접촉부에 고무를 붙이는 방식으로 개선하여 제작하였다.

앞서 언급한 바와 같이 장비의 무게를 줄이기 위해 스프링 상수는 2.02 kgf/mm로 하여 스프링 자유장의 길이는 34 mm이다. 스프링에 걸릴 수 있는 최대 하중은 66 N이고, 운동에너지는 스프링 상수의 오차율을 5 %로 하였을 때 최소 10.86 J에서 최대 12.58 J로 최대 측정 사양은 10.5 J로 하였다. 동일한 원리로 계산하였을 때, push-pull gauge 타입은 스프링 상수가 1.2 kgf/mm로 자유장의 길이는 42 mm이나 지그 내부 고정 문제로 2 mm 정도 줄어들기 때문에 최대 9 J까지 측정이 가능하여 도어운동에너지 측정범위(10 J)을 만족하지 못한다.

로드셀은 1000 N을 사용하였기 때문에 상기의 최대 하중 범위 이내이며, 추가적으로 에스컬레이터 핸드레일 인장력(450 N)과 난간 구조물 수직력(730 N)도 측정할 수 있고, 하중 정밀도는 ±0.2 %이다.

기존 2가지 type 측정기와 비교한 제원은 Table 1과 같다.

3. 도어 운동에너지 측정기의 검증

3.1 위치에너지에 의한 운동에너지 검증 방법 도출

도어운동에너지 측정기는 공단에서 Fig. 2와 같이 2종류를 사용하고 있었으나, 데이터 값의 정확도에 대한 검증이 필요하여 1차적으로 Fig. 2(a)와 같이 압축시험기로 하중을 가하여 시험을 하였다.

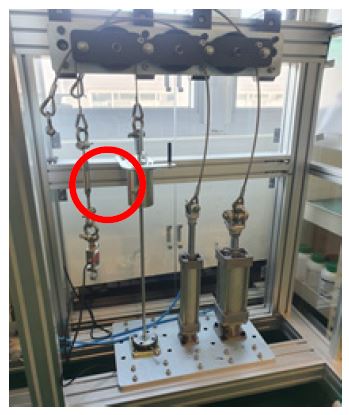

하지만, 압축력이 일정하게 유지되지 않아 측정값이 변동되어 측정값을 정확하게 읽을 수가 없었다. 따라서 지속적으로 일정한 하중을 부가하기 위해 Fig. 3의 출입문 잠금장치의 동하중 시험 장비를 사용하였다. 동하중 시험 장비는 일정 하중(4 kg)으로 일정한 높이(0.5 m)에서 자유낙하 할 수 있도록 구성되어 있기 때문에 정확한 위치에너지를 구할 수가 있다. 이를 통해 운동에너지의 크기를 객관적으로 평가할 수 있는 것으로 판단되어 적용하였다.

도어운동에너지 측정기는 Fig. 1(b)와 같이 내부가 스프링 구조로 되어 있기 때문에 문의 닫힘 시 운동에너지를 탄성운동에너지 공식인 식 (1)에 적용하여 측정할 수 있다.

| (1) |

여기서, k값은 장비 내 스프링의 상수 값이며, 장비 내부에는 로드셀이 들어있기 때문에 변위 x값을 구해서 최종적인 탄성운동에너지 값을 구할 수 있다.

마지막으로, 일정 하중의 무게추가 스프링에 자유 낙하로 떨어진다고 가정하면 식 (2)와 같이 표현할 수 있으며, 자유낙하에 의한 위치에너지는 항상 일정하기 때문에 정확한 크기의 탄성운동에너지를 구할 수 있다.

| (2) |

3.2 1차 시험

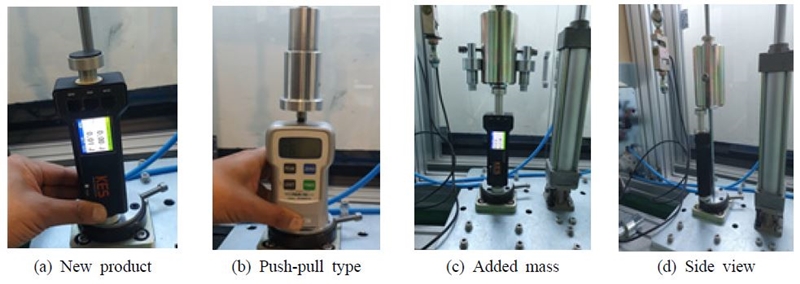

시험은 장비의 데이터 선형성을 확인하기 위하여 하중별(4 kg, 4.82 kg, 5.6 kg)로 높이를 0.03 m, 0.05 m, 0.1 m, 0.2 m로 변경해가면서 각 높이별로 3회씩 측정하여 결과 값을 비교하였다. 한편 Fig. 4의 (a)와 (b)를 보면 측정기의 높이가 다르기 때문에 동일한 하중으로 낙하를 시킨다고 하더라도 충격되는 높이가 달라 위치에너지의 차이가 생긴다. 그렇기 때문에 (a)와 같이 장비 하부에 지지물을 추가로 장착하여 충격 높이를 동일하게 맞추었다. Table 2는 시험 결과로 측정값의 오차가 일정하지 않고 높이와 하중에 따라 다른 결과를 보이고 있어서 정확한 오차범위를 추산하는데 한계가 있었다.

특히 하중에 따른 특성이 좋지 않았는데 그 이유는 Fig. 3의 굵은 원으로 표시된 좌측 첫 번째 추(4 kg)에 4.82 kg, 5.6 kg 실험을 위한 추 무게를 인가하기 위해서는 Fig. 4(c)와 같이 질량을 무게추의 좌우로 부착해야 하며, Fig. 3과 4(d)에서 확인할 수 있듯이 무게추가 환봉을 따라 내려오는 구조이기 때문에 마찰로 인한 간섭이 발생하여 결과 값이 정확하게 나오지 않은 것으로 판단된다.

추가적으로 일정 구간 내에서 오차범위가 선형적이어야 함에도 불구하고 운동 에너지 값이 선형적이지 않고, 오차 값도 차이가 많이 생기는 것으로 보았을 때 탄성에너지와 위치에너지가 동일하다는 가정에서 시작된 검증 시험이 감쇠와 같은 다른 요인에 의해 일정한 값이 나오지 않을 가능성도 있는 것으로 판단하여 감쇠의 영향을 고려한 다양한 방정식에 대한 검토를 진행하였다.

검토결과, 단순 스프링은 감쇠를 고려할 필요가 없는 것을 확인하였다.

따라서 무게추가 정확한 중심에 타격되지 않고 마찰 오차가 포함되는 것으로 판단하여 자유낙하를 할 수 있는 구조의 시험방법을 고안하여 시험을 진행하였다.

3.3 자유낙하 시험

충격시험 방법으로 도어 운동에너지를 실제 측정하는 방향인 수평방향의 시험방법을 고려하였을 때 수평으로 동작하는 힘은 진자 방식으로 가능하나 가해지는 절대적인 힘에 대해서 타점 등을 고려하였을 때 부정확한 면이 많을 것으로 예상하여 참고문헌 (2), (3)에서 적용한 MIL-ST-901(NAVY)의 수직방향 충격 시험기를 참고하여 시험기를 Fig. 5와 같이 사다리 최상단 계단에 물음표 형태의 고리나사를 체결하여 무게 추를 실로 연결하여 시험을 실시하였다.

식 (2)에서 확인할 수 있는 바와 같이 자유낙하에 의한 위치에너지와 탄성에너지는 동일하다는 전제에서 시작되었으나, Table 2에서 보면 실제 실험으로 구해진 값은 push-pull type의 결과를 보면, 0.03 m일 때 36 % ~ 37 %, 0.05 m일 때 18 % ~ 21 %, 0.1 m일 때 5 % ~ 8 %, 0.2 m일 때 약 1 % ~ 4 %로 높이가 높아질수록 오차가 작아지고, 오히려 오차율이 신규 장비보다 작은 특성을 보이고 있었다. 이는 push-pull type의 강성이 우연히 0.2 m와 같은 특정 높이 또는 운동에너지에 최적화된 것으로 판단하였다. 하지만, 기준이 10 J미만이기 때문에 전체 측정 영역에서 선형적인 강성 값을 구하는 것이 필요하여 다양한 강성 값을 가진 스프링으로 실험을 진행하였다. Push-pull type의 스프링 강성은 12.47 kgf/cm이었으며, 최초 신규 개발품의 스프링 강성은 14.13 kgf/cm이었다. 실험 결과 선형성이 발견되지 않아 추가로 적용한 스프링의 강성은 각각 8.8 kgf/cm, 26.9 kgf/cm, 12.7 kgf/cm, 50 kgf/cm이었다.

각 스프링 별로 응답이 적절한 구간을 찾았으나 특별한 부분은 보이지 않았고, 현재 안전기준에는 제시되어 있지 않으나 EN81-1:1998에 제시된 50 kgf/cm를 적용하여 시험을 진행하였다. Table 3은 스프링 강성을 50 kgf/cm으로 적용하여 얻은 응답특성 값이다.

EN81-1:1998에 표시되어 있는 50 kgf/cm가 위치에너지와 탄성에너지가 동일하게 나오는 강성으로 판단되어 재차 확인을 위해 동일 강성에서 실험을 반복하였으나 선형적인 오차율이 나오지 않아 스프링 강성이 아닌 다른 특성에 의한 요인이 있는 것으로 판단하였다.

정확한 원인을 파악하기 위해 위의 강성 값에 대해 재차 시험을 진행하던 중 Table 3에서 확인할 수 있는 바와 같이 낮은 높이에서 오차가 많이 발생하는 것으로 판단하였을 때, 시험방법 상의 문제가 있는 것을 확인하였다. 그 문제는 측정 시 일정 높이에서 추를 떨어뜨리는 것이 필요한데 측정자가 직접 줄자를 통해 높이를 측정하고 낙하를 시키면서 줄을 놓은 시기와 높이 측정 시의 오차가 누적되어 발생한 것으로 판단되었다. 특히, 낮은 높이에서는 측정 시 오차가 많이 발생한 것으로 확인되었다.

따라서 시험의 정확도를 높이기 위해 시험자의 숙련도를 높인 결과, 최종적으로 강성과 높이는 운동에너지 측정에 관계없는 변수임이 확인되었으며, Table 4에서 오차율이 최대 7 % 이내로 데이터 값이 일정하게 나오는 것을 확인하였다.

3.4 응답특성 및 신호 처리 방법

센서에서 측정된 신호의 특성을 정확하게 표현하기 위해서는 신호처리가 매우 중요하다. 일반적으로 장비의 교정은 검증된 교정기를 사용하여 센서 자체의 특성을 검증하는 방법이 사용되지만, 도어운동에너지 측정기는 로드셀과 스프링에 의해 전달되는 힘의 특성을 함께 확인하는 것이 중요하다.

측정기에서 측정된 힘을 정확하게 평가하기 위해 3.3에서 설명한 자유낙하 시험을 통해 신호특성을 확인해 가면서 최적의 신호처리 방법을 도출하였다.

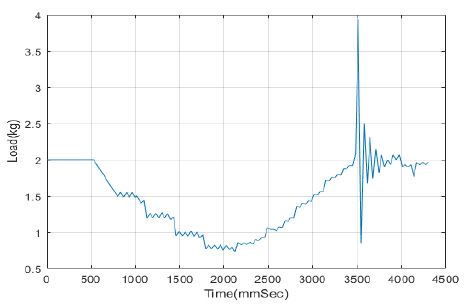

Fig. 6은 자유낙하 시 로드셀에서 측정된 힘이 low pass filter 및 ADC를 거쳐서 나오는 것을 오실로스코프로 측정한 것으로써 신호가 (–)방향으로 포물선을 그리는 것은 로드셀이 자유낙하 하중에 의해 압축되어 음의 값을 표시해주는 것이며, 포물선이 끝나는 지점의 충격신호는 Fig. 1(b)의 가운데 지지봉이 운동에너지 측정 후 외부로 빠지나갈 수 없도록 스냅링을 끼웠기 때문에 압축 후 자기 위치로 되돌아가면서 구조물과 충돌하여 발생하는 신호이다.

최초에는 충격값과 포물선으로 표현되는 힘의 값의 변화량과 혼동하였으나, 수차례 시험 후 충돌에 의한 값으로 판단되어 구조물 설계를 변경하여 스냅링 후단 부에 충격을 흡수할 수 있는 충진제를 부착하여 충격 시 발생하는 진동을 최소화하였다.

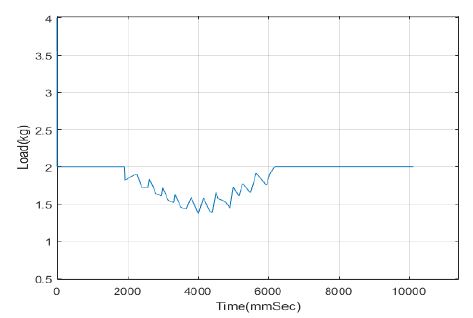

그리고 로드셀에서 측정된 최대값은 포물선의 최고 꼭지점을 읽어야 하나, Fig. 6은 low pass filter가 적용되지 않은 raw data이다. Data는 Figs. 6, 7과 같이 톱니파형의 최대값을 읽게 되는데 톱니파형은 스프링과 기구면의 간섭 등에 의해 발생한 값이므로 필터를 통해 고주파 성분을 제거해주는 것이 중요하다.

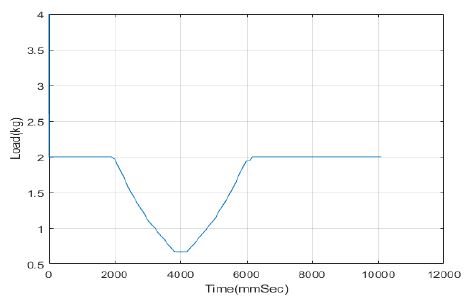

따라서 이 값을 정확하게 읽기 위해서는 4096이상의 sampling 주기와 low pass filter 적용 후 데이터를 측정하여야 정확한 측정값을 읽을 수가 있으며, 최종적으로는 Fig. 8과 같은 응답곡선을 얻을 수 있었다.

3.5 현장 비교 검증

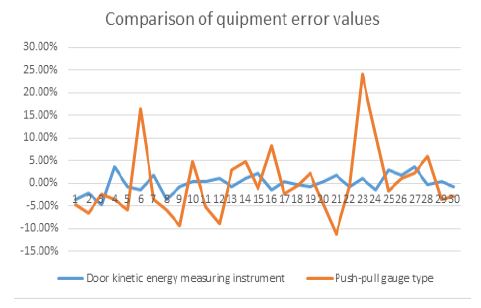

최종적으로 기존 푸쉬풀 게이지 타입과 신규 제작된 장비를 검증하기 위하여 실제 승강기의 문에서 각 장비별로 30회씩 시험을 실시하였으며, Fig. 8과 같이 기존 장비는 최대 25 %의 오차율이고 전체적으로 결과값의 분포가 일정하지 않아 측정값을 신뢰하기가 힘들지만, 신규 제작된 장비의 오차율이 5 % 이내로 결과 값이 일정하게 나오는 것을 볼 때 측정자들이 신뢰할 수 있는 수준인 것을 확인할 수 있다.

따라서 현장 검사원들이 현장 사용 시 동종 장비 간에도 데이터 값의 편차로 인해 신뢰하지 못하던 부분을 검증하기 위해 단순히 push-pull gauge와 로드셀만 교정하던 방식에서 벗어나 자유낙하 방식의 교정방법을 적용하여 검증하고 신호처리 방식 및 기구물을 개선 개발함으로써 신뢰하고 편리한 장비를 사용할 수 있게 되었다.

4. 결 론

승강기 검사 시에 자동 동력 작동식 문의 닫힘 시 충돌로 인해 이용자에게 미치는 영향을 확인하기 위하여 도어의 운동에너지를 측정할 수 있는 장비를 직접 제작하여 사용하였으나, 기존에는 push-pull gauge 및 로드셀의 하중값 만을 교정함으로써 스프링과 연동되어 측정되는 운동에너지값의 정확도 및 신뢰성을 확인할 방법이 없었다.

이 논문에서는 기존에 제작된 장비의 사용상 편의성을 증가시키고 신규 제작 시 측정기의 신뢰성 확보를 목적으로 위치에너지를 이용한 교정방법을 제안하였고, 실험을 통해 교정 방법의 정확성을 검증하여 그 유효성을 확인하였다.

또한 외산 push-pull 게이지 장비를 대체하기 위한 장비의 국산화 개발에 성공하였으며 그 효용성을 검증하였다.

References

- Ministry of the Interior and Safety, 2019, Elevator Safety Code, 7.6.2.2.1.

- Park, S. K., Bang, S. W., Kwon, O. C., Lee, J. Y. and Oh, J. E., 2008, Performance Evaluation of the Vibration Absorber of Vertical Direction using Numerical Modeling and Shock Test, Proceedings of the KSNVE Annual Spring Conference, pp. 990~993.

-

Gil, G.-K., Lee, S.-B., Jeon, J.-G., Cho, K.-H. and Jo, Y. H., 2018, Acquisition the Property of Cushioning Material with the Drop Test and Verification with Finite Element Shock Analysis, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 28 No. 5 pp. 526~533.

[https://doi.org/10.5050/KSNVE.2018.28.5.526]

Sang-Yoon Seo received his Ph.D. degree in Sound and Vibration Engineering from Pukyong National University in 2013. He is currently a Deputy manager at Research and Development Department at Korea Elevator Safety Agency. His research interests are in vibration analysis, machine diagnosis and prognosis, development of sound and vibration equipment.

Chan-Yong Park received his B.S. degree in Control and Sensor Engineering from Seoul National University of Science & Technology in 2006. He is currently a General manager at Research and Development Department at Korea Elevator Safety Agency.

Chang-Hoon Lee received his M.S. degree in Electrical Engineering from Chonbuk National University in 2016. He is currently a research engineer at Korea Elevator Safety Agency.

Byeong-Keun Choi is a Professor at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. He received his Ph.D. degrees in Mechanical Engineering from Pukyong National University, Korea, in 1999. Dr. Choi worked at Arizona State University as an Academic Professional from 1999 to 2002. Dr. Choi’s research interests include vibration analysis and optimum design of rotating machinery, machine diagnosis and prognosis and acoustic emission. He is listed in Who's Who in the World, among others.