함정탑재장비용 탄성마운트의 내구성 시험방법

© The Korean Society for Noise and Vibration Engineering

Abstract

As a performance specification for general resilient mounts of naval shipboard equipment, MIL-PR-32407 was released in 2012 as an alternative to MIL-M-17185A. Therefore, it is necessary to investigate the application of MIL-PR-32407A. In this study, two new core test items introduced in MIL-PRF-32407A, namely a ship motion endurance test and vibration endurance test, are reviewed with respect to the test method. The ship motion endurance test is not described in detail in the specification; thus, the test plan is presented through investigation of various related documents. In contrast, the vibration endurance test method is described in detail. However, there are parts that may cause problems when applied to actual testing. Therefore, as an alternative, we propose a new test plan.

Keywords:

Resilient Mount, Ship Motion Endurance Test, Vibration Endurance Test키워드:

탄성 마운트, 함 운동 내구성시험, 진동 내구성시험1. 서 론

함정에 탑재되는 장비는 자중을 지지하면서 진동, 충격 등 외부 하중으로부터 장비를 보호하는 동시에 장비 자체에서 발생하는 소음의 외부전달을 차단 또는 최소화하기 위해 다양한 형태의 탄성 마운트를 하부 또는 측면에 설치한다. 따라서 함정탑재장비용 탄성 마운트(Fig. 1 참조)는 장비에 추가적으로 설치되는 중요한 부품 중 하나이며, 설치 전에 성능 검증이 요구되고 있다. 국내에서도 탄성 마운트의 성능평가에 대한 연구들이 한국소음진동공학회 학술대회 및 논문집을 통해 발표되고 있다(1~3).

국내에서 함정탑재장비용 탄성 마운트의 성능평가를 위해 적용하고 있는 규격(또는 표준)은 주로 미국 국방성 및 한국 해군 등에서 발행된 문서이다. 대부분의 마운트에 적용할 수 있는 규격을 살펴보면, MIL-M-17185A(4)는 일반 규격으로서 탄성마운트의 설계 및 성능요구 조건 등을 기술하고 있다. 대한민국 해군에서도 이 규격을 바탕으로 함정 설계・건조기준 문서(5)를 제정하였다.

한편, MIL-M-17185A의 대체 규격으로 MIL-PRF-32407(6)이 2012년 공개되었고, 이어 개정판으로 MIL-PRF-32407A(7)가 2016년에 발간되었다. 따라서 국내에서도 MIL-PRF-32407A 규격의 적용방안에 대한 연구가 필요한 상황이다. 본 저자의 연구논문(8)에서는 MIL-M-17185A와 MIL-PRF-32407A의 내용을 자세히 비교하고, 검토내용을 정리한 바 있다. 또한 특정 탄성 마운트의 전문 규격(9~11)을 분석하여 대용량 탄성 마운트의 성능시험에 MIL- PRF-32407A를 적용하기 위한 특화된 방안을 제안한 바 있으며, 다음의 사항을 고려하였다.

- 주로 기관실, 보기실 등에 설치되어 기름 및 열에 대한 노출기회가 상대적으로 많다.

- 산업계의 상황 및 시험가능성(장비의 보유 등) 등의 측면에서 현실적인 문제가 존재한다.

이전 연구논문에서도 언급한 바와 같이 MIL-M-17185A와 MIL-PRF-32407A를 비교・검토하면, 탄성 마운트의 성능평가 기준이 매우 강화된 것을 확인할 수 있다. 핵심시험의 전・후에 기본시험을 수행하여 마운트의 성능유지 여부를 엄격하게 평가하고 있다. MIL-PRF-32407A에 새롭게 도입된 핵심시험은 함 운동 내구성시험(ship motion endurance test)과 진동 내구성시험(vibration endurance test) 항목이다. 진동내구성 시험은 전문 규격(9)에서 피로시험(fatigue test)라고 표현하고 있으나, 세부적인 시험방법은 다소 상이하다. 반면 함 운동 내구성시험 항목은 탄성마운트의 성능시험 규격에서는 처음 등장하는 항목이다. 지난 한국소음진동공학회 추계학술대회에서 함 운동 내구성시험 방법에 대해 간단하게 소개한 바 있으나(12), 이 논문에서 보다 자세하게 시험방법을 진동 내구성시험 방법과 함께 제안하고자 한다.

2. 함 운동 내구성시험

바다 위를 항해하는 함정은 6자유도 운동(상하(heave), 횡수평(sway), 종수평(surge), 횡동요(roll), 종동요(pitch), 수평동요(yaw))을 하게 된다. 따라서 함정에 설치된 탑재장비도 6자유도 운동을 하며, 장비 하부의 탄성마운트는 장비의 6자유도 운동을 온전히 감당해야 된다.

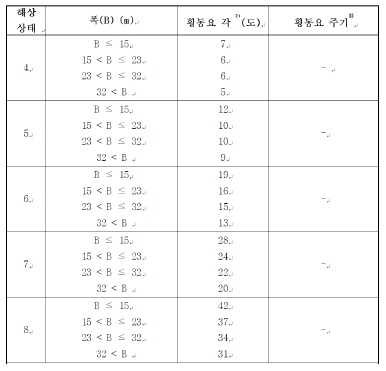

함 운동 내구성시험은 MIL-PRF-32407A의 3.4.7.2절에 요구사항이 기술되어 있으며, 4.4.2.7.2절에는 검증방법이 간략하게 기술되어 있다. 부가적으로 6.5항에서 시험 하중에 대한 가이드라인을 제시하고 있다. 독자의 이해를 돕기 위해 Table 1에 MIL-PRF-32407A 내용을 수정없이 발췌하여 정리하였다. Table 1에 기술된 바와 같이 내구성시험을 수행하기 위해서는 시험하중(방향 및 크기), 시험기간 및 시험반복횟수 등을 결정해야 한다. 해당 규격에는 구체적인 방법이 기술되어 있지 않으나, 일부 유추 가능한 설명이 포함되어 있다(7).

예를 들면, 4.4.2.7.2절에 시험하중은 정적인 하중(마운트 상부에 설치되는 장비의 하중)과 동적인 하중(함 운동에 의한 하중)을 동시에 작용할 것을 요구하고 있으며, 동적하중은 3축(수직 1방향, 수평 2방향) 동시 작용을 요구하고 있다. 단, 마운트에 작용하는 모멘트에 대한 언급은 없다. 6.5절에는 함정의 운항에 대한 정보가 언급이 있다. 즉, 함정은 수명기간 중 40 % 동안 해상에서 운용하며, 해상상태 3과 4에서 65.5 %, 해상상태 5에서 20 %, 해상상태 6~8에서 14.5 %로 운용환경조건을 구분하여 가정하고 있다.

2.1 시험 하중

앞에서 기술한 바와 같이 시험하중은 정하중과 동하중으로 구별할 수 있다. 정하중은 마운트 상부에 설치되는 장비의 중량에 해당하며, 시험평가 입장에서는 설계 정격하중을 정하중으로 고려하면 된다. 반면 동하중은 함 운동에 의해 유발되는 하중이므로 함 운동의 크기를 식별해야 동하중을 산정할 수 있다. 일반적으로 6자유도 함 운동 중에 횡동요와 종동요에 의해 유발되는 하중이 상대적으로 크므로 2개의 동요만을 고려하였다. 함 운동은 함정의 크기, 중량, 선형 등 특성에 의해 결정된다. 따라서 표준화된 시험 하중을 정의하기 위해서는 함 운동을 결정할 수 있는 공식 자료가 필요하다. 이 연구에서는 함정 설계・건조기준 중 “함정 탑재체계 함 운동 적용기준(13)”을 적용하였다. 이 기준에는 횡동요 크기, 종동요 크기 등을 해상상태 및 함정의 폭에 따라 제공하고 있다. Fig. 2는 대표적으로 횡동요 정보를 보여주고 있다(13).

따라서 횡동요에 의해 발생하는 동하중은 식 (1) 및 식 (2)와 같이 수직방향과 수평방향 변동하중이 정의된다.

| (1) |

| (2) |

여기서 Frated는 마운트의 설계 정격하중이며, θ는 동요각도이다. 수직방향 하중은 정하중(압축방향)과 식 (1)의 변동하중이 합해서 적용한다. 수평방향 하중은 식 (2)의 변동하중을 수평 2방향으로 적용한다. 단, 하중은 3축 동시 적용을 규격에서는 요구하고 있다.

2.2 시험 기간 및 시험 횟수

일반적으로 함정의 수명은 30년으로 판단하고 있다. 함정탑재장비용 마운트의 설계 수명은 18년으로 MIL-PRF-32407A에 기술되어 있으나, 마운트의 수명은 제작사에서 제공하게 되어 있다. 탄성마운트의 교체주기는 약 6년을 현장에서 통용하고 있다. 따라서 이를 반영하여 시험기간을 산정할 필요가 있다. 앞에서 기술한 해상상태에 따른 함정의 운영시간 비율을 적용하면, 시험기간은 산정할 수 있다. 예를 들면, 해상상태 3~4에서는 식 (3)과 같이 시험기간이 산정될 수 있다.

| (3) |

시험 횟수를 결정하기 위해서는 동요주기에 따른 변동하중의 주기가 중요하다. 함정의 동요 주기는 함정별로 상이하고, 대형 함정일수록 동요주기는 큰 것이 일반적인 경향이다. 이 연구 대상인 2000톤급 함정의 횡동요 주기가 9.6초인 것으로 알려져 있어서 이를 가정하여 사용하였다. 식 (3)의 시험기간에 동요주기를 고려하면, 각 해상상태 별로 시험횟수를 산정할 수 있다. 예를 들면, 마운트 수명 6년, 동요주기 9.6초 및 해상운용 40 %를 고려하면, 약 7.8백만회 시험을 수행해야 한다.

규격에는 시험주기(주파수)에 대한 규정은 없으며, 위 기술한 조건에서 1초당 1회 시험을 수행하고, 시험장비를 24시간 가동하면, 약 3개월의 시간이 요구된다. 따라서 시험시간을 단축하기 위해서 가속시험기법을 고려하였다. MIL-STD-801F(14)에는 가속시험방법에 대해 기술하고 있으며, 식 (4)를 제안하고 있다.

| (4) |

여기서, g1, g2는 가속도크기이고, T1, T2는 시험시간이다. 식 (4)를 이용하면, 각 해상상태에서의 시험을 한 해상상태의 시험조건으로 정리할 수 있다. 시험횟수를 줄이기 위해서는 높은 해상상태의 시험으로 정리해야 한다. 예를 들면, 해상상태 6~8에서의 시험조건을 기준으로 가속시험방법을 적용할 수 있다. 단, 해상상태 6~8에서의 시험조건이 보유하고 있는 시험장비로 재현이 가능해야 한다. 만약 재현이 불가능할 경우에는 가능한 조건으로 다시 가속시험조건을 적용해야 한다. 이러한 가속시험을 수행할 경우에는 시험횟수를 1/3이하 수준으로 감소할 수 있다. 시험주기를 축소하면, 총 시험시간은 단축할 수 있으나, 시험장비의 성능을 고려해야 한다.

Fig. 3은 함 운동 내구성 시험광경을 보여주고 있다. 수직방향에 1개의 유압식 작동기가 설치하여 정하중과 동하중을 동시에 적용하였다. 수평 2방향에는 각각의 방향으로 1개의 유압식 작동기 설치되어 있으며, 동하중을 적용하였다. 3개의 유압식 작동기는 통합 제어기를 통해 동시성을 확보한다. 수직방향으로 하중이 작용하고 있기 때문에 수평방향의 변위가 과도하게 크면, 탄성마운트의 좌굴현상이 발생하여 더 이상의 시험이 진행할 수 없다.

3. 진동 내구성시험

함정에 설치된 장비는 다양한 진동원에 노출되어 있다. 주 추진장치로서 사용되고 있는 가스터빈 또는 디젤엔진으로부터 진동이 발생된다. 최근에는 추진전동기를 사용하는 함정이 증가하고 있으나, 진동의 크기는 작지만 여전히 발생하고 있다. 또한 추진기로부터 물속에 있는 프로펠러 또는 임펠러를 회전시키면, 이로 인한 진동이 함내로 유입되게 된다. 함정 내에는 다양한 공조기, 펌프, 모터 등이 설치되고 운용되기 때문에 다양한 진동원이 산재되어 있는 것이다. 따라서 함정탑재장비와 마운트는 다양한 진동환경에 노출되어 있으며, 마운트는 탑재장비를 진동으로부터 보호하면서 자기 자신도 신뢰성 높은 내구성능을 보유해야 한다.

진동 내구성시험은 MIL-PRF-32407A의 3.4.7.1절에 요구사항이 기술되어 있으며, 4.4.2.7.1절에 시험방법이 기술되어 있다(Table 2 참조)(7). 탄성 마운트의 형태에 따라 공진시험(resonance test)과 비공진시험(non-resonant test)로 구분하고 있다. 공진시험은 MIL-STD-167-1(15)에 따라 수행하게 되어 있다. 이 규격은 개정판이 발행되어 산업계에서 널리 사용하고 있으며, 시험방법도 자세히 기술되어 있어서 적용하는 데 어려움이 없다. 따라서 이 논문에서는 자세한 설명을 기술하지 않는다.

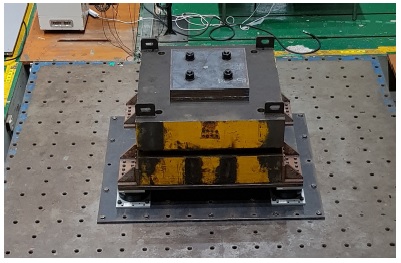

비공진시험은 수직방향(normal direction)과 수평방향(transverse direction)으로 나누어서 기술되어 있으나, 기본적인 방법은 동일하다. 시험횟수는 방향별로 각각 500000회이다. 시험조건으로 진동크기와 주파수가 정의되어 있는데, 동강성(dynamic stiffness)과 감쇠계수(loss factor)를 먼저 산정해야 한다. 동강성과 감쇠계수 산정을 위해서는 유압식 가진기 또는 진동대 등을 활용하여 swept test를 수행하여 전달률 곡선을 구한 후 곡선으로부터 동강성과 감쇠계수를 추정해야 한다. 대부분의 함정탑재장비용 탄성 마운트의 고유진동수가 10Hz 이하이므로, swept test는 0.1Hz~20Hz 범위에서 수행하면 될 것으로 판단된다. 진동크기는 이 규격조건을 반영하여 ±2.54 mm로 설정하면 될 것이다. 이러한 비공진시험 방법을 대용량 마운트에 적용할 경우에는 상대적으로 다소 어려운 점이 있다. 특히 시험지그의 설계・제작에 세심한 주의가 필요하다. 이러한 어려운 점을 고려하여 대용량 마운트인 경우에는 대형 진동대를 활용한 시험방법을 제안한다. Fig. 4는 진동 내구성시험 광경을 보여주고 있다. 대형 진동대 위에 대상 마운트 4개를 설치한 후 마운트 상부에 정격하중에 해당하는 질량체를 설치한다. 가진 크기, 주파수 및 시험횟수는 동일한 조건을 적용한다. 이 시험방법을 적용하면, 3축 방향시험이 동시에 가능하기 때문에 총 시험시간을 단축시킬 수 있다. 또한 시험지그의 설계・제작 문제에서 자유로울 수 있다.

4. 결 론

현재 국내에서 함정탑재장비용 탄성 마운트의 성능평가에 적용되고 있는 규격은 MIL-M-17185A이다. 한국 해군의 함정 설계・건조기준도 이 규격을 기반으로 제정되었다. 1956년 개정된 MIL-M- 17185A의 대체 규격으로 MIL-PRF-32407A가 약 10년 전에 발간되었으며, 관련 산업분야에서는 이 규격을 적용할 준비를 해야 한다. 이 논문에서는 MIL-PRF-32407A에 새롭게 도입된 2개의 핵심시험항목인 함 운동 내구성시험과 진동 내구성시험에 대해 시험방법 측면에서 검토하고, 방안을 제시하였다.

함 운동 내구성시험은 규격에 자세한 시험방법이 기술되어 있지 않아서 여러 관련 문건의 조사를 통해 시험방안을 제시하고, 시험장치를 구현해 보았다. 반면, 진동 내구성시험은 비교적 자세하게 시험방법을 기술하고 있어서 적용성에는 문제가 없을 것으로 보인다. 하지만 실제 시험에 적용할 경우에는 문제가 발생할 수 있는 부분이 있다. 따라서 대안으로 4개 1set 마운트에 대한 진동대 시험방안을 제안하였다.

MIL-PRF-32407A는 모든 탄성 마운트에 적용 가능한 일반 규격이다. 하지만 특정한 탄성 마운트에 대해서는 해당 규격이 우선적으로 검토・적용되어야 할 것이다. 또한 MIL-PRF-32407A의 시험항목을 적용하는 데 있어서 어려운 점이 있으며, tailoring 기법 등을 도입하여 현실감 있는 시험방법을 마련해야 할 것이다. 국내 마운트 제작사는 대부분 영세한 중소기업이며, 중소기업이 마운트 국산화를 위한 성능검증시험에 많은 자금을 투자할 수 없는 것이 현실이다. 경제성 확보와 검증된 성능의 마운트 개발을 위해 이 논문의 내용이 기여하기를 소망한다.

Acknowledgments

이 논문은 한국기계연구원 주요사업(과제명: 인공지능 기반 기계시스템의 예측진단 및 사고대응 기술개발)의 재정적 지원을 받았으며, 지원에 감사를 드립니다.

References

- Kim, H. S., Lee, J. H., Lee, J. H., Lee, S. H., Seo, Y. J. and Bae, G. H., 2020, Performance Evaluation of Ship Shock Mount for Localization Development, Proceedings of the KSNVE Annual Spring Conference, p. 115.

- Kim, H. S., Lee, J. H., Lee, J. H., Lee, S. B., Seo, Y. J. and Bae, G. H., 2019, Rubber Material Evaluation and Performance Evaluation of Ship Shock Mount for Localization Development, Proceedings of the KSNVE Annual Autumn Conference, p. 127.

-

Moon, S. J., Kim, H. S., Park, J. W., Oh, K. S. and Jeong, J. A., 2015, Experimental Evaluation of the Performance of Large-capacity Mounts for Naval Shipboard Equipments, Journal of the Society of Naval Architects of Korea, Vol. 52, No. 3, pp. 275~281.

[https://doi.org/10.3744/SNAK.2015.52.3.275]

- Department of Navy, 1956. Military Specification, Mounts, Resilient: General Specifications and Tests for (Shipboard Application), MIL-M-17185A(SHIPS).

- Republic of Korea Navy, 2015, Guideline of Adapting & Installation for Navy Resilient Mount, 조함(수)-실-1-027(0).

- Department of Defense, 2012, Performance Specification, Mounts, Resilient (Surface Ship Application), MIL-PRF-32407.

- Department of Defense, 2016, Performance Specification, Mounts, Resilient (Surface Ship Application), MIL-PRF-32407A.

-

Moon, S. J., Kim, E. Y., Kim, H. S., Park, J. W. and Kim, W., 2020, Performance Test Specification for Large-Capacity Mounts of Naval Shipboard Machinery, Transactions of the Korean Society of Noise and Vibration Engineering, Vol. 30, No. 4, pp. 406~413.

[https://doi.org/10.5050/KSNVE.2020.30.4.406]

- Department of Navy, 1990, Military Specification, Mounts, Resilient: type 6E100, 6E150, 7E450, 6E900, 6E2000, 5E3500, 6E100BB, 6E150BB, 7E450BB and 6E900BB, MIL-M-17508F(SH).

- Department of Navy, 1991, Military Specification, Mounts, resilient: type 5B5,000H, MIL-M-19863D(SH).

- Department of Navy, 1983, Military Specification, Mounts, Resilient: Type 5M10,000H, MIL-M-21649C(SH)

- Moon, S. J., Kim, E. Y., Park, J. W. and Kim, W., 2020, Ship Motion Endurance Test of Resilient Mounts for Naval Ships, Proceedings of the KSNVE Annual Autumn Conference, p. 100.

- Republic of Korea Navy, 2019, Criteria for Ship Motion of Shipboard System, 조함(수)-기-0-009(2).

- Department of Defense, 2000, Test Method for Environmental Engineering Considerations and Laboratory Tests, MIL-STD-810F 514.5B-10.

- Department of Defense, 2005, Mechanical Vibrations of Shipboard Equipment, MIL-STD-167-1A.

Seok-jun Moon was born in Seoul, South Korea in 1965. He received the M.S. and Ph.D. degrees in Naval Architecture and Ocean Engineering from the Seoul National University, Seoul, in 1995. Since 1996, he has been a Principal Researcher in System Dynamic Research Department, Korea Institute of Machinery and Materials, Daejeon, South Korea. His research interests include vibration control devices, testing & evaluation, and conformity assessment.