관주형 철탑 상태 감시를 위한 음향 방출 신호처리에 따른 특징 분석

© The Korean Society for Noise and Vibration Engineering

Abstract

In this study, we propose and analyze a machine learning method based on the genetic algorithm (GA) and supporting vector machine (SVM) for the effective classification of faults detected by an acoustic emission test on the welding parts of tubular steel towers. A band-pass filter, an envelope analysis (EA), and an intensified EA (IEA) are employed to generate feature vectors for the machine learning method based on the GA. After signal processing, the signals are applied to GA-based machine learning to derive the representative features of the received signal, and the SVM classifies the fault signals and normal signals from the detected signals. Consequently, it is confirmed that the received signal processed by EA and IEA can classify faults with an accuracy of 93 % or more. Hence, the proposed fault test and classification method is expected to be useful in the development of a system for constant monitoring and early detection of welding faults inside a tubular steel tower.

Keywords:

Tubular Steel Tower, Acoustic Emission, Machine Learning, Signal Processing, Condition Monitoring키워드:

관주형 철탑, 음향 방출, 기계 학습, 신호 처리, 상태 감시1. 서 론

도심지를 중심으로 전력수요가 급격하게 증가함에 따라 송전설비의 건설도 지속적으로 증가하고 있는 추세이다. 최근에는 고압 송전철탑에 대한 부정적인 이미지를 감소시키고 설치에 필요한 토지의 점유를 최소화시키기 위한 방안으로 친환경적인 관주형 철탑(tubular steel tower, TST)의 설치가 꾸준히 증가하고 있다(1). 하지만 도심지 인근에 설치된 관주형 철탑의 사고는 사회 기반 산업시설 안전뿐만 아니라 인명 사고까지 초래할 수 있으므로 지속적인 상태 감시가 필요하다(2). 관주형 철탑은 거대한 용접 구조물이므로 기공이나 균열과 같은 용접부 결함 발생 가능성이 상존한다. 특히, 매우 작은 용접 결함도 지속적인 외부 충격이나 피로 등으로 인하여 성장하면 절손이나 붕괴 등의 사고로 이어지는 원인이 된다(3).

용접 구조물의 안전 검사는 주로 비파괴검사(non-destructive test, UT)를 통해 이루어진다. 이러한 비파괴검사에는 초음파탐상(ultrasonic test), 침투탐상(penetration test), 자분탐상(magnetic test) 등이 있으며, 초음파탐상법이 가장 널리 이용되고 있다(4,5). 초음파탐상은 시편에 초음파를 방사하여 반향음(echo)을 검사하여 구조물의 내부에 포함된 결함이나 크랙을 검출해내는 방법으로 결함 여부뿐만 아니라 성장성까지도 파악할 수 있는 장점이 있다. 하지만 새로운 결함의 발생 여부나 센서를 설치하기 어려운 영역의 진단에는 한계가 있으며, 주로 시설물 정기검사 시 비파괴검사가 시행되므로 결함의 발생 시점 파악 등에는 한계가 있다. 이러한 비파괴검사의 한계를 보완하기 위한 방안으로 음향 방출(acoustic emission, AE) 기술이 사용된다(6).

AE 검사는 구조물의 변형, 균열 또는 파손 시 발생되는 탄성파를 초음파 이상의 고주파 영역에서 계측하며, 음향 방출 센서 내 압전체의 공진과 전/후면재의 댐핑 특성을 적절히 조합하여 감도가 높으면서 넓은 주파수 영역을 가진다. 따라서 결함 발생을 조기 검출 할 수 있으며, 단일 센서로도 넓은 영역을 감시할 수 있는 장점이 있다(7). 하지만 음향 방출 신호는 배경잡음(background noise)을 포함하고 있으므로 잡음 저감을 위한 포락 분석(envelope analysis, EA), 이산 웨이블릿변환(discrete wavelet transform, DWT) 등 신호처리 기술의 적용이 필요하다(8).

이 논문에서는 관주형 철탑의 상태 감시시스템 구축을 위하여 음향 방출 신호처리에 특징 기반 기계학습(machine learning) 기법을 적용하는 방법을 연구하고 분석한다. 여기서는 이미 운용 중인 관주형 철탑을 대상으로 현장실험을 수행하여 획득한 음향 방출 신호에 대역통과필터(band-pass filter, BPF), 포락 분석, 강화 포락 분석(intensified EA, IEA)(9,10) 등의 신호처리를 수행한다. 그리고 처리된 신호에 유전 알고리듬(genetic algorithm)(11) 기반 특징 선택과 support vector machine(SVM)(12)으로 구성된 기계학습 방법을 적용하여 결함의 상태를 분류하고 특징을 분석한다.

2. 신호 획득

2.1 초음파탐상을 이용한 신호 획득

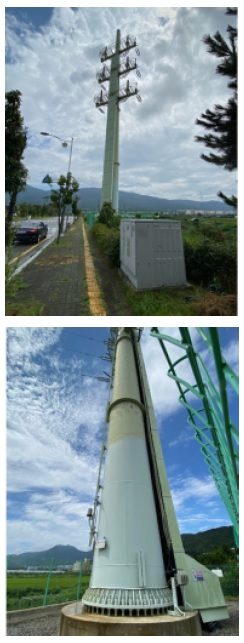

관주형 철탑의 내부 결함 유무와 음향 방출 검사를 위한 센서의 부착 위치 선정을 위하여 먼저 위상배열 초음파탐상(phase array ultrasonic test, PAUT)를 수행한다. 이는 배열형 탐촉자를 사용하여 다수 지점에서 반향 되는 신호를 조합하여 시편 내부 상태를 2차원 영상으로 표현할 수 있다. PAUT에 사용된 탐촉자의 상세 사양은 Table 1과 같다. 현장시험에 사용된 관주형 철탑은 154 kV급 고전압 송전용으로 현재 경남 양산지역에서 운용 중이며 Fig. 1에 나타내었다.

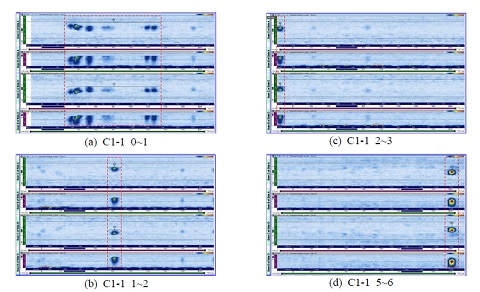

초음파탐상을 위하여 Fig. 2에 나타낸 것처럼 관주형 철탑의 원주 방향으로 배열 탐촉자를 설치하였다. 여기서는 배열 탐촉자의 길이가 제한되어 있으므로 탐상 부위를 여러 개로 나누고, 그들 가운데 하나의 부위를 대상으로 실험하였다. 예를 들어, C1-1 탐상 부위는 전선의 방해를 피하기 위하여 용접부의 시작점부터 왼쪽 방향으로 약 250 mm 간격으로 8개 구간으로 나누어 내부 결함 검출 시험을 실시하였다.

PAUT 결과 Fig. 2에서 점선으로 표시된 C1-1의 0~3 영역과 5~6 영역에서 용접 결함의 일종인 융합 불량(lack of fusion)이 발견되었다. Fig. 3의 side A는 용접부 상단에 설치된 탐촉자에서 얻은 결과이며, side D는 용접부 하단에 설치된 탐촉자에서 얻어진 결과이다. Scan C는 시험체의 상단뷰(top view)로 표시되는 2-D 영상이며, x축은 측정된 거리, y축은 인덱스 방향의 측정을 나타낸다. Scan B는 탐촉자에서 측정된 초음파 신호를 2-D 측면(side view) 영상으로 나타낸 것이며, x축은 측정된 거리, y축은 초음파의 경로를 나타낸다. Fig. 3의 결과는 초음파 신호의 크기에 따라 백색, 청색, 황색, 적색으로 표현된다. PAUT 결과에 따라 추정되는 결함의 크기를 Table 2에 나타내었다.

C1-1의 0~1 영역은 깊이 약 9 mm의 융합 불량이 넓게 분포 되어 있었으며, C1-1의 1~2, 2~3 영역에도 유사한 깊이를 가지는 결함 포인트가 존재하였다. C1-1의 5~6영역은 상대적으로 깊은 12 mm의 융합 불량이 존재하는 것을 확인하였다.

2.2 AE 신호의 획득

위상배열 초음파탐상의 결과를 바탕으로 깊은 융합 불량이 발견된 C1-1의 5~6 영역과 비교적 넓은 0~3 영역의 가운데인 1~2 영역을 선정하여 AE 센서를 부착하여 검사하였다. 측정에 사용된 음향 방출 센서는 Physical Acoustic Group사의 Wide Range AE 센서인 WDI-AST를 사용하였으며, 그 사양은 Table 3에 나타내었다. 또한, 결함이 없는 정상 부위에 대한 검사도 수행하여 비교하였다. 검사를 위한 AE의 주요 취득 조건은 Table 4와 같이 설정하였다. Sampling frequency는 1 MHz로 하고, 10초씩 6회 검사하여 데이터를 기록하였다.

3. 신호처리 및 특징 분석 알고리듬

3.1 신호처리 방법

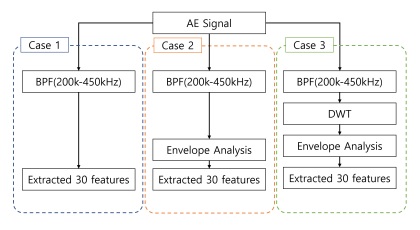

GA를 적용하여 검출된 결함의 특징을 분석하고 정확히 분류하기 위해서는 알고리듬의 입력이 되는 AE 검사에서 획득한 신호에 대한 적절한 신호처리 기법이 적용되어야 한다. 이를 위하여 이 논문에서는 대역통과필터, 포락 분석, 강화 포락 분석 기법을 AE 검사 결과에 적용한다.

대역통과필터는 음향 방출 신호에 포함된 배경잡음을 제거할 목적으로 사용되며, 센서의 operating frequency range와 필터의 전달함수를 고려하여 200 kHz ~ 450 kHz 신호만 남기고 그 외의 주파수 대역 신호는 제거한다. 포락 분석은 음향 방출 신호의 낮은 신호 대 잡음비(signal-to-noise ratio, SNR) 문제를 완화시키고 고주파 영역의 신호를 저주파 영역으로 변조시키는 기능을 수행하므로 일반적으로 대역통과필터의 출력 신호에 적용된다(13). 따라서 이 방법은 대역통과필터의 주파수 대역에 의존적인 특성을 가지고 있으며, 실험적인 방법으로 효과적인 주파수 대역을 찾아야 하는 번거로움이 있다. 이와 같은 포락 분석의 문제점을 개선하기 위하여 강화 포락 분석(IEA)이 사용된다. IEA는 대역통과필터 대신 주파수 대역이 서로 다른 다수의 기저함수로 구성된 이산 웨이블릿 변환을 사용하여, 웨이블릿 레벨에 따른 주파수영역을 관찰할 수 있다. 또한 웨이블릿 변환의 경우 충격파가 발생 되는 결함의 검출에 용이한 것으로 알려져 있다(14).

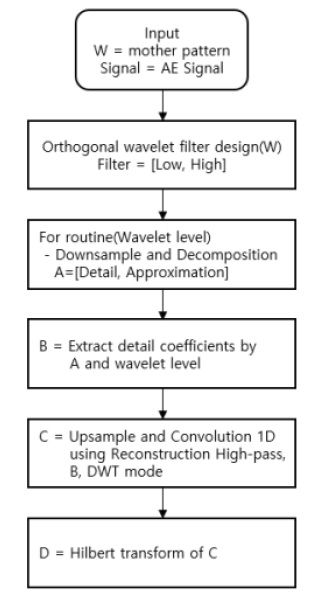

Fig. 4는 IEA의 순서도를 나타낸다(9). 첫 번째로 기저함수를 정규화하고, 정규화된 기저함수를 사용하여 직교 웨이블릿(orthogonal wavelet)에서 유도되는 4개의 필터(decomposition low-pass filter, decomposition high-pass filter, reconstruction low-pass filter, reconstruction high-pass filter)를 계산한다. 계산된 decomposition filter를 사용하여 wavelet level만큼의 decomposition을 수행하며, high-pass filter에서 얻어진 신호를 detail, low-pass filter에서 얻어진 신호를 approximation이라 한다. 필터를 통과한 신호는 n/2로 다운 샘플링을 수행한다.

IEA에서는 detail을 사용하며, wavelet level에 해당하는 detail 계수를 추출한다. 마지막으로 앞서 계산된 reconstruction high-pass filter와 detail 계수의 convolution 연산을 통하여 변환된 신호를 취득하며, 이때 신호를 원 크기로 보상하기 위해 업샘플링이 수행된다.

이 논문에서 사용된 기저함수는 AE 결함 추출을 위해 시편의 균열진전 시험을 통하여 획득한 음향 방출 신호를 활용하여 개발된 기저함수(15)를 강화 포락 분석에 이용한다. 이와 같은 3가지 신호처리 과정을 통하여 음향 방출 검사 신호로부터 특징을 추출하는 과정을 Fig. 5에 나타내었다.

3.2 특징 분석 알고리듬

각각의 신호처리 방법은 AE 신호에 30종의 특징(7)을 적용하여 관주형 철탑 용접부 결함의 통계적, 형상적 특징을 추출한다. 각 영역에서 수집된 신호를 1초 단위로 샘플을 나누어 총 180개의 샘플에 대해 총 30종의 특징을 추출하였다. 이러한 30종의 특징에 대하여 이 논문에서는 GA 기반 기계학습을 수행하여 대표적인 특징을 선택한다. 이러한 대표 특징들은 향후 SVM의 입력으로 사용되어 최종적으로 결함이 분류된다.

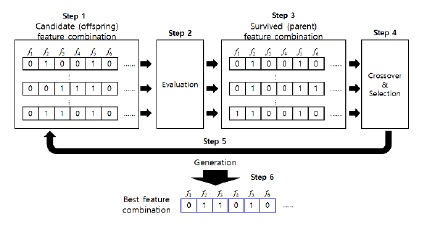

GA 기반 기계학습은 무작위로 선택된 특징들을 이용하여 특징 집단을 구성하고 적합도 평가를 통해 다음 세대로 전해지는 후보를 선택한다. 그리고 해의 후보 간 교차(crossover)와 변이(mutation) 과정을 목적함수에 가장 부합하는 후보가 나타날 때까지 반복하여 대표 특징을 선택한다. 이와 같은 GA 기반 기계학습을 통한 특징 선택 과정을 Fig. 6에 나타내었다. GA의 목적함수는 각 신호의 샘플 개체 간의 평균 거리와 개체 내의 밀도로 설정하였으며, 개체 내의 밀도가 높고, 개체 간의 평균 거리가 먼 최적의 해를 평가하였다.

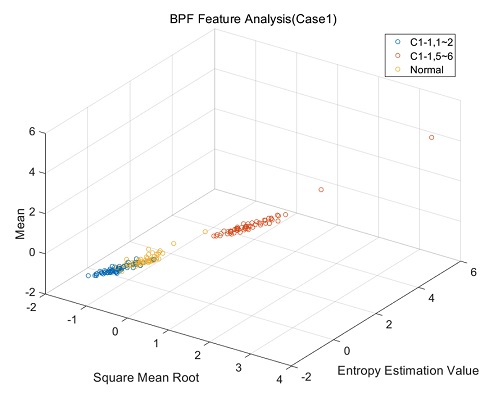

이 논문의 특징 분석 알고리듬에서는 3개의 대표 특징을 선택하는 것으로 정하였다. 유전 알고리듬 기반 기계학습 결과 각각의 신호처리 과정에 대한 대표 특징은 Table 5에 나타낸 것처럼 선택되었다. 3개 방법 모두 식 (1)에 정의된 바와 같이 신호의 진폭 변화를 증폭시키는 효과를 가지는 square-mean-root(SMR)을 대표 특징 가운데 하나로 선택된다.

| (1) |

여기서 N은 표본신호의 수를 나타낸다. SMR과 함께 신호의 평균(mean)도 3개 방법에서 특징으로 선택되었다. 대역통과필터 방법에서는 신호의 확률분포의 정보량을 나타내는 entorpy estimation value가 대표 특징으로 선택되었으며, 포락 분석 방법에서는 FFT 스펙트럼의 합인 overall frequency(OF)가 선택되었다. 마지막으로 강화 포락 분석법에는 FFT 스펙트럼의 실효치(root-mean-square, RMS)의 합이 특징으로 선택되었다. 따라서 대역통과필터 방법에서는 신호의 시간영역 특징들이 주로 선택된 반면 포락 분석과 강화 포락 분석에서는 시간영역과 주파수영역 특징들이 포함되었음을 알 수 있다.

4. 특징분류 실험결과

GA 기반 기계학습에서 선택된 특징들을 SVM에 적용하여 AE 검사에서 얻은 결함을 분류하는 실험결과를 신호처리 방법에 따라 Figs. 7~9에 나타내었다. SVM을 통한 분류성능 평가는 확보된 180개의 샘플 중 2/3은 SVM 학습에 사용하고, 1/3은 학습된 SVM 평가에 활용하였다. 그 결과, 대역통과필터를 이용하는 경우 C1-1의 5~6 영역 결함들은 명확하게 구분되었으나 C1-1의 1~2 영역의 결함들은 결함이 없는 정상 부위와 부분적으로 겹쳐지는 것을 Fig. 6을 통하여 확인할 수 있다. 따라서 이 경우 철탑 내부 결함의 통계적 특징 분류 성능이 저하될 수 있다.

한편, 포락 분석과 강화 포락 분석이 수행된 Fig. 7과 8의 경우 C1-1의 5~6 영역의 결함과 정상영역이 인접하게 위치하지만 충분히 구분이 가능할 정도로 분류되었다. 특히, 포락 분석의 경우 결함 부위와 정상 부위를 명확하게 식별할 수 있을 정도로 분류된 것을 알 수 있다. 이와 같은 SVM의 결함 신호 분류 결과를 Table 6에 정량적으로 정리하여 나타내었다. Figs. 6~8의 결과로부터 예상할 수 있는 것처럼 대역통과필터를 신호처리 방법으로 사용하는 경우 분류 정확도는 약 86.6 % 정도로 나타났다. 이에 비하여 포락 분석과 강화 포락 분석은 각각 95 %와 93.3 % 이상의 정확도로 결함신호와 정상신호를 분류하는 것을 알 수 있다. 한편, 강화 포락 분석이 포락 분석에 비하여 분류 정확도가 근소하지만 낮은 이유는 탐상 당시 결함의 발생 또는 결함의 성장에 의한 충격파가 발생하지 않아 이산 웨이블릿변환의 기저 함수가 신호 분류에 크게 기여하지 못한 것이 원인인 것으로 판단된다.

5. 결 론

이 연구에서는 현재 운용 중인 관주형 철탑의 용접부에 음향 방출(AE) 검사를 수행하여 획득한 신호를 효과적으로 분류하기 위하여 유전 알고리듬(GA) 기반 기계학습과 support vector machine(SVM)을 적용하는 방법에 대하여 분석하였다. 여기서는 음향 방출 신호에 대역통과필터(BPF), 포락 분석(EA), 강화 포락 분석(IEA) 등의 신호처리 기법을 적용하여 GA 기반 기계학습을 위한 신호를 생성한다. 그리고 이 신호들을 GA 기반 기계학습에 적용하여 신호의 대표적인 특징들을 도출하고, 이를 활용하여 SVM은 신호로부터 결함신호와 정상신호를 분류한다. 그 결과, 포락 분석과 강화 포락 분석 처리된 신호는 93 % 이상의 정확도로 결함을 분류할 수 있음을 확인하였다. 따라서 이 연구에서 제시된 결함 검사 및 분류 방법은 관주형 철탑의 상시 감시 및 결함 조기 진단시스템 개발과 전력 송배전 관련 분야에 효과적으로 적용될 수 있을 것으로 판단된다.

Acknowledgments

이 연구는 2020년도 산업통산자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행되었음(No.20203510200060).

References

- Ko, S. C., Kim, H. G. and Park, H. Y., 2017, A Study on the Construction of Tubular Steel Pole, In Proc., the Korean Institute of Electrical Engineers Conference, pp. 431~432.

- Kim, J. H., 2017, Design of Steel Transmission Pole Structures (ASCE/SEI 48-11), Journal of Korean Society of Steel Construction, Vol. 29, No. 5, p. 81.

- Seo, W. C. and Lee, D. U., 1999, An Image Processing Algorithm for a Visual Weld Defects Detection on Weld Joint in Steel Structur, Journal of Korean Society of Steel Construction, Vol. 11, No. 1, pp. 1~11.

-

Kim, Y. and Kil, S., 2017, Latest Technology of Non Destructive Inspection for Welded Structure, Journal of Korean Welding and Joining Society, Vol. 35, No. 2, pp. 63~70.

[https://doi.org/10.5781/JWJ.2017.35.2.10]

- Chai, Y. Y., 2020, Development of Automated Non-destructive Ultrasonic Inspection Equipment for Welding Crack Inspection, Journal of the Korean Institute of Electronic Communication Science, Vol. 15, No. 1, pp. 101~106.

- Lee, S. G., 2004, Nondestructive Testing and Applications for Electric Power Equipments by Acoustic Emission Technology, Journal of Korean Society for Nondestructive Testing, Vol. 24, No. 4, pp. 396~409.

-

Kim, J. M., Ahn, B. H., Lee, J. M., Yu, H. T. and Choi, B. K., 2017, Feature Analysis of Vibration and Acoustic Emission according to Pipe Cracking and Valve Opening/Closing, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 27, No. 7, pp. 857~862.

[https://doi.org/10.5050/KSNVE.2017.27.7.857]

-

Gu, D. S., Lee, J. M., Lee, J. H., Ha, J. M. and Choi, B. K., 2012, Comparison of Hilbert and Hilbert-huang Transform for the Earuly Fault Detection by Using Acoustic Emission Signal, Journal of the Korean Society of Marine Engineering, Vol. 36, No. 2, pp. 258~266.

[https://doi.org/10.5916/jkosme.2012.36.2.258]

- Gu, D. S., 2011, Development and Application of Intensified Envelope Analysis for Condition Monitoring System using Acoustic Emission Signal, Doctor's Thesis, Gyeongsang National University.

-

Ahn, B. H., Kim, J. M. and Choi, B. K., 2019, Artificial Intelligence-based Machine Learning Considering Flow and Temperature of the Pipeline for Leak Early Detection Using Acoustic Emission, Engineering Fracture Mechanics, Vol. 210, No. 1, pp. 381~392.

[https://doi.org/10.1016/j.engfracmech.2018.03.010]

-

Kang, M. S., Kim, J. Y., Kim, J. M., Tan, A. C., Kim, E. Y. and Choi, B. K., 2014, Reliable Fault Diagnosis for Low-speed Bearings Using Individual Trained Support Vector Machines with Kernel Discriminative Feature Analysis, IEEE Transactions on Power Electronics, Vol. 30, No. 5, pp. 2786~2797.

[https://doi.org/10.1109/TPEL.2014.2358494]

-

Widodo, A. and Yang, B. S., 2007, Support Vector Machine in Machine Condition Monitoring and Fault Diagnosis, Mechanical Systems and Signal Processing, Vol. 21, No. 6, pp. 2560~2574.

[https://doi.org/10.1016/j.ymssp.2006.12.007]

- Jeong, H. E., Gu, D. S., Kim, H. J., Tan, A. C., Kim, Y. H. and Choi, B. K, 2007, The Application of AE Transducer for the Bearing Condition Monitoring of Low-speed Machine, Proceedings of the KSNVE Annual Spring Conference, pp. 319~323.

-

Baydar, N. and Ball, A., 2003, Detection of Gear Failures Via Vibration and Acoustic Signals Using Wavelet Transform, Mechanical Systems and Signal Processing, Vol. 17, No. 4, pp. 787~804.

[https://doi.org/10.1006/mssp.2001.1435]

- Gu, D. S., Kim, J. G. and Choi, B. K., 2011, Proposition and Application of Novel DWT Mother Function for AE Signature, Proceedings of the KSNVE Annual Spring Conference, pp. 582~587.

Hyeon-Tak Yu is unified Master’s and Doctor’s Course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the rotor and machine fault analysis.

Tae-Hong Min is unified Master’s and Doctor’s Course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the rotor and machine fault analysis.

Hyeong-Jin Kim is unified Master’s Course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the rotor and machine fault analysis.

Seoggeun Kang is a Professor at the Department of Semiconductor Engineering, Gyeongsang National University in Korea. He received his Ph.D. degree in Electronics Engineering from Kyoungpook National University, Korea, in 1999. Dr. Kang’s research interests include Digital communication and Signal Processing.

Dong-Young Kang is a researcher in Mattron Corp in Korea. He received his Bachelor in Inje University, Korea, in 2018. His research interests include Power line communication and Block communication.

Hyun-Sik Kim is a CEO at the Mattron Corp. in Korea. He received his Ph.D. degree in Material Engineering from Kyoungnam University, Korea, in 1998. Dr. Kang’s research interests include Broadband power line communication and Nano materials.

Byeong-Keun Choi is a Professor at the Department of Energy and Mechanical Engineering, Gyeongsang National University in Korea. He received his Ph.D. degree in Mechanical Engineering from Pukyong National University, Korea, in 1999. From 1999 to 2002, Dr. Choi worked at Arizona State University as an academic researcher. Dr. Choi’s research interests include vibration analysis and optimum design of rotating machinery, machine diagnosis, and prognosis and acoustic emission. He is listed on Who's Who in the World, among others.