이차 배관 결함별 진동 특성에 대한 테스트베드 / 연구로 / 상업로 운전 조건 및 환경의 영향 분석

© The Korean Society for Noise and Vibration Engineering

Abstract

In pressurized water reactor systems, pressure boundary components are mechanical systems that exhibit significant differences in pressure between the inside and outside of their boundaries. Any cracks and faults in pressure boundary components should be diagnosed in advance, and pressure boundary integrity should be continuously monitored. Against this backdrop, many diagnostic techniques based on various physical phenomena have been developed. However, most of these technical developments have been conducted in testbed, rather than in a commercial environment, and therefore, they require feasibility checks for more practical conditions. In this study, the vibratory characteristics of different types of faults in secondary piping are analyzed to estimate the field applicability of the vibration-based prognosis technology currently under development. The analysis results show that this technology is advantageous in diagnosing every type of fault in a commercial reactor environment.

Keywords:

Secondary System, Secondary Piping, Pipe Wall-Thinning Fault, Leakage Fault, High Amplitude Vibration Fault, Loose Part Fault, Shell Mode Vibration키워드:

이차 계통, 이차 배관, 배관 감육 결함, 누설 결함, 고진동 결함, 이물질 결함, 셸 모드 진동1. 서 론

가압경수로(pressurized water reactor; PWR) 기반의 상업 원자력 발전소에는 수많은 압력경계기기(pressure boundary component)들이 존재한다. 여기서, 압력경계기기들은 고온, 고압의 냉각재를 유지하기 위한 기계적 시스템의 경계 영역을 지칭하는 것으로 주로 압력용기, 배관, 밸브 등의 경계들이 속한다. 이러한 압력경계기기에서는 높은 압력 하중이 작용하고 있으며, 이로 인해 압력경계의 건전성 진단 및 상태 감시는 매우 중요한데, 압력경계에서는 비록 작은 균열(crack) 혹은 소소한 결함(fault)일지라도 배관 파단과 같은 대형 사고로 이어질 가능성이 있기 때문에 반드시 사전에 예측·진단(prognosis) 되어야 한다.

이러한 중요성을 바탕으로 원전 압력경계에서의 결함을 진단하기 위해 결함 종류에 따라 초음파, 와전류, 영상 촬영 등 다양한 방식의 감시, 진단 기술들이 개발되고 있다(1~3). 개발되고 있는 여러 기법들 중에서 구조물 진동 특성을 이용하는 결함 예측·진단 기술도 연구되고 있는데(4,5), 이러한 진동 기반의 예측·진단 기술은 다양한 종류의 결함 진단에 적용할 수 있고 발전소가 정상 운전 중일 때도 적용가능하여 상시 진단이 가능하다. 또한, 결함 진단을 위해 부가적으로 진동에너지 공급원없이 계측 센서만 필요하다는 큰 장점을 지니고 있다.

하지만, 이렇게 다양한 방식들의 결함 검출 기법 및 예측·진단 기술들은 실제 상업로 원전과 다른 환경에서 개발되고 있는 경우가 일반적이다. 실제 기술 개발이 이뤄지는 테스트베드의 환경은 기술 적용 대상인 원전 환경에 비해 소규모로 축소되고, 시험 조건 역시 실제 상업로의 운전 조건과 큰 차이를 보이는 경우가 많다. 따라서, 상업로 원전에 대한 기술 적용을 목표로 하는 많은 결함 예측·진단 시작품 기술들은 현장 적용가능성을 선행적으로 확인해야 하고 실현가능성(feasibility)을 검증해야 한다.

이 연구에서는 현재 연구 중인 진동 기반의 압력계통 결함 예측·진단 시작품 기술의 현장 적용 가능성을 예측하고 예비평가하기 위해 테스트베드/연구로(HANARO)/상업로 이차계통 운전 조건 및 환경 조사 결과를 기반으로 이차 배관(secondary piping)에 대한 네 종류 결함(배관 감육, 누설, 고진동, 이물질)의 진동 특성을 분석하였다.

2. 테스트베드/연구로/상업로 이차 계통 운전 조건 및 환경

Table 1은 테스트베드/연구로/상업로 이차 계통의 운전 조건과 운전 환경을 조사한 결과이다(6~8). 실제 상업로 원전의 이차 계통은 구역별로 배관 제원과 운전 조건이 천차만별이나, 이 연구에서는 테스트베드와 차이가 큰 가혹 조건(severe condition) 과 급수 라인(feedwater line)을 주요 분석 대상으로 선정하였다.

테스트베드/연구로/상업로 세 가지 환경은 Table 1에서 볼 수 있듯이 서로 배관 제원, 운전 온도와 압력, 운전 유량, 그리고 기타 환경에서 서로 큰 차이를 보인다. 특히, 배관 크기 측면에서 연구로와 상업로의 이차 배관은 테스트베드에 비해 대구경임을 볼 수 있고, 직경 대비 두께 비율(h/D)이 절반 이하임을 알 수 있다. 또한, 테스트베드와 연구로는 상온, 대기압에 가깝게 운전하는 반면에 상업로는 고온, 고압의 운전 환경이며, 서로 유속, 유량 차이도 매우 큰 것을 볼 수 있다. 마지막으로, 배관 단열재와 지지대 설비 여부도 서로 다른 것으로 확인되었다.

3. 배관 제원의 영향성

3.1 배관 감육 결함의 진동 특성

현재 개발 중인 진동 기반의 배관 감육 예측·진단 시작품 기술(4,5)은 배관 셸(shell) 모드의 진동 특성을 기반으로 개발되고 있다. 배관 셸 모드의 고유진동수 공식은 다음과 같은데(9),

| (1) |

여기서, R과 h는 각각 배관의 공칭 반지름과 두께이며, E, ρ, 그리고 ν는 각각 배관 재질의 탄성계수, 밀도, 그리고 푸아송 비(Poisson’s ratio)이고, n은 셸 모드의 차수(order)이다.

테스트베드/연구로/상업로 운전 조건 및 환경 조사 결과에 따르면, 배관의 재질은 모두 탄소강 계열로서 물성치는 서로 큰 차이를 갖지 않는 것으로 확인된다. 따라서, 식 (1)을 통해 배관 셸 모드 진동 특성에 대한 주요 지배 인자는 바로 배관 치수와 셸 진동 모드의 종류라는 것을 알 수 있다. 특히 배관의 반경 대비 두께 비율(h/R)에 매우 큰 영향을 받는 것을 확인할 수 있고 연구로 및 상업로의 대구경 배관들에서는 배관 셸 모드의 고유진동수가 테스트베드의 배관에 비해 크게 감소할 것으로 예상할 수 있다.

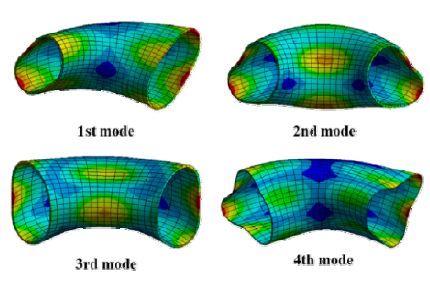

이러한 이론적 분석과 함께 곡관에서의 배관 감육 결함의 진동 특성을 더욱 상세히 평가하기 위해 조사된 Table 1의 배관 제원을 바탕으로 ANSYS(10)를 통해 자유 상태(free-free condition) 곡관들의 진동 해석(modal analysis)를 수행하였다.

여기서, 곡관의 곡률반경(radius of curvature)은 테스트베드의 곡관 실제 치수를 바탕으로 직경 대비 곡률반경 0.677을 세 가지 경우에 대하여 모두 동일하게 적용하였다. Table 2와 Fig. 1은 테스트베드/연구로/상업로 곡관들의 진동해석 결과이다. Table 2에서 확인할 수 있듯이, 연구로 및 상업로 곡관들의 셸 모드 고유진동수는 테스트베드에 비해 매우 크게 감소한 것을 볼 수 있는데, 첫 번째 셸 모드를 기준으로 테스트베드 배관은 480 Hz인 것에 비해 연구로 및 상업로 배관들은 각각 80 Hz와 47 Hz 로써 고유진동수가 매우 크게 감소한 것을 알 수 있다. 이러한 경향성은 상술한 바와 같이 배관 셸 모드에 대하여 큰 배관 직경의 영향이 크게 작용한 것으로 판단할 수 있으며 상업로 배관의 경우, 첫 번째 셸 모드가 50 Hz 이하까지 감소할 수 있을 것으로 확인되었다.

이러한 연구로 및 상업로 배관의 셸 모드 고유진동수 감소는 배관 내부 유체에 의한 유동기인진동(flow induced vibration; FIV)에 의해 셸 모드 가진 가 능성이 상승될 수 있다는 것을 뜻한다(11~14). 일반적으로 배관 내부 유동에 의한 유동기인진동은 크게 난류의 압력변동(pressure fluctuation), 펌프에 의한 압력 맥동(pressure pulsation), 그리고 음향공진(acoustic resonance) 세 가지로 분류할 수 있는데, 이 중에서 난류의 압력 변동은 주로 50 Hz 미만의 저주파수 진동 대역의 특성을 가지고 배관의 빔(beam) 모드 진동을 주로 일으키는 것으로 밝혀져 있다(11~14). 결과적으로, 테스트베드의 소구경 배관에 비교하여, 연구로 및 상업로의 대구경 배관에서는 저차(low-order) 셸 모드 역시 가진 가능성이 높아질 것으로 예상할 수 있으며, 셸 모드의 고유진동수 변화를 활용한 배관 감육 결함 예측·진단 시작품 기술의 상업로 현장 적용이 가능하고 타당하다는 것을 예비적으로 알 수 있다.

3.2 이물질 결함의 진동 특성

테스트베드/연구로/상업로 이차 배관의 제원 차이에 의해 진동 특성에 대한 영향을 받는 두 번째 결함 종류는 이물질 결함이다.

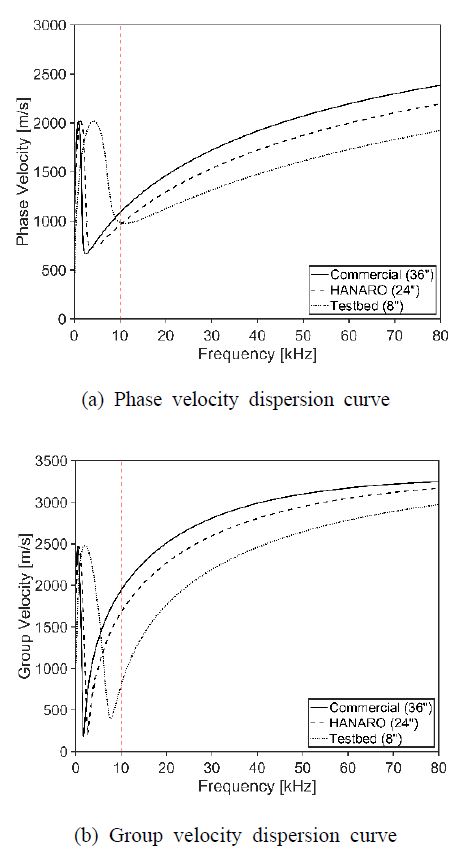

Fig. 2는 상용 분산선도 계산 코드인 DISPERSE(15)를 통해 계산한 테스트베드/연구로/상업로 배관의 최저차 굽힘파(flexural wave)의 분산선도이다. 분산선도 계산결과로부터 알 수 있는 경향성은 상업로 환경에 가까워질수록 굽힘파의 위상속도 및 군속도가 전 주파수 대역에서 증가한다는 것이다. 하지만 두 파동 속도는 10 kHz 이하에서 복잡한 특성을 보이는데, 이러한 이유는 저주파수 대역에서 배관 굽힘파의 파장이 길어지면서 그 전파 특성이 작은 직경의 봉(thin rod) 혹은 선(wire)에서의 유도파(guided wave) 특성에 가까워지기 때문으로 확인된다. 테스트베드/연구로/상업로 배관의 최저차 굽힘파 모드의 변화 구간 주파수는 각각 7 kHz, 2.4 kHz, 그리고 1.7 kHz로 상업로 배관에 가까워질수록 변화 구간 주파수가 감소하는 경향을 보이는 것으로 확인되었다. 이러한 변화 구간 근처에서는 분산 특성이 복잡하기 때문에 이물질 결함의 충격 신호 분석이 까다로워질 것으로 예상할 수 있다. 이를 반대로 설명하면, 테스트베드의 소구경 배관에 비교하여, 연구로 및 상업로의 대구경 배관에서는 상대적으로 굽힘파의 분산 특성이 단순해지기 때문에 이물질 결함 진단과 정보 분석이 유리해질 것으로 추론된다.

더불어, 상업로 환경에 가까워질수록 굽힘파의 군속도는 주파수 전반적으로 증가한다. 그리고 이로 인해 지연시간(time delay) 구별을 통한 이물질 위치 추정에 다소 불리할 수 있을 것으로 예상되나, 군속도 대비 상업로의 긴 배관 길이를 고려하면 증가된 군속도는 지연시간 구별을 통한 위치 추정 특성과 무관할 것으로 판단된다. 따라서, 이물질 결함 진동 특성은 굽힘파의 분산 특성 측면에서 상업로 환경에 가까워질수록 현장 적용성이 유리한 방향으로 변화되는 것으로 추론된다.

3.3 고진동 및 누설 결함의 진동 특성

테스트베드/연구로/상업로 간의 배관 크기 차이는 고진동 및 누설 결함의 진동 특성에도 일부 영향을 미칠 것으로 예상한다. 우선, 배관의 고진동 결함은 주로 빔 모드 진동에 의해 발생되므로, 배관 치수에 따른 빔 모드 진동 특성을 분석하였다. 식 (2)와 식 (3)은 각각 양단이 고정된 빔의 굽힘 진동 고유각진동수(angular frequency) 과 최대 처짐량(deflection) u에 대한 수식이다(16,17).

| (2) |

| (3) |

여기서 α는 빔 모드 상수, A는 빔의 단면적, L는 빔의 길이, 그리고 F는 외력이다. 배관 형상을 기준으로 단면관성모멘트 I = πR3h이고, 단면적 A = 2πRh이다.

이러한 두 수식을 통해 빔 모드의 진동 특성은 배관 반경 대비 길이 비율(L/R)에 매우 큰 영향을 받는다는 것을 알 수 있다. 상업로 환경에 가까워질수록 배관 반지름이 증가하지만 배관 길이는 더 크게 증가한다. 그러므로, 연구로 및 상업로 이차 배관의 L/R 비율이 테스트베드 환경에 비해 일반적으로 더욱 클 것이기 때문에 빔 모드의 고유진동수는 테스트베드 배관에 비해 낮을 것이며, 최대 변형량은 상대적으로 클 것으로 예상할 수 있다. 마지막으로, 누설 결함은 배관 크기와 무관한 것으로 확인된다.

4. 고온, 고압 운전 조건의 영향성

4.1 배관 감육 결함의 진동 특성

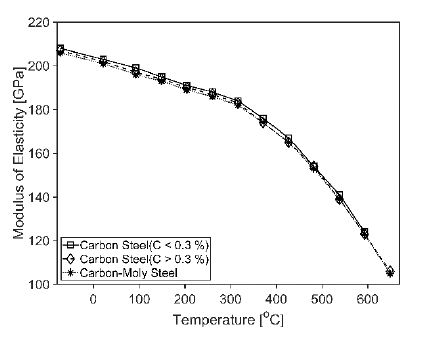

테스트베드/연구로/상업로 이차 계통에서 서로 큰 차이를 보이는 두 번째 운전 조건 및 환경은 온도와 압력이다. 결함별 진동 특성에 대한 고온, 고압 운전 조건의 영향성을 평가해보면, 우선 고온의 운전조건은 Fig. 3과 같이 탄소강 계열의 탄성 계수를 열화시킨다(18). 하지만, 상온에서의 탄성계수는 203 GPa, 상업로 이차 급수 배관에서의 최고 운전 온도인 232 °C에서는 191 GPa로서, 탄성계수 감소율은 5.9 %로 매우 크지는 않다. 한편, 고압의 운전 조건은 배관에 후프(hoop) 응력을 가함으로써 배관 셸 모드에 대하여 예비 응력 효과(pre-stress effect)를 일으킬 것으로 예상할 수 있다.

보다 정확한 고온, 고압 운전 조건의 영향성을 해석하기 위해 Fig. 3에 제시된 탄소강 계열의 온도별 물성치와 고압 운전 조건을 적용한 진동 해석을 수행하였다. Table 3은 자유 상태의 상업로 곡관에 대한 온도 및 압력별 1차 셸 모드의 고유진동수 해석결과이다. 상온, 대기압 조건에서의 1차 셸 모드 고유진동수는 47 Hz인 것으로 확인되며 232 °C의 고온 운전 조건만 적용되었을 때는 46.5 Hz로 0.5 Hz 감소한 것으로 확인되었다. 또한, 상업로 원전 이차 계통 급수 배관의 최대 운전압력인 2800 kPa만이 배관 에 적용되었을 때는 70.2 Hz로 상온, 대기압일 때의 1차 셸 모드 고유진동수에 비해 23.2 Hz 증가한 것으로 확인되었다. 결과적으로, 셸 모드 진동 특성에 대한 고압의 운전 조건 영향이 고온의 영향성보다 훨씬 큰 것을 알 수 있다. 따라서, 고압의 운전 조건은 셸 모드 고유진동수를 증가시키므로 셸 모드 가진 가능성 측면에서 다소 불리한 요소로 고려된다.

하지만, 주파수 증가량이 이전 절에서 분석된 배관 제원 차이에 의한 변화량에 비해 상대적으로 작기 때문에 셸 모드 특성에 대한 결정적인 지배 인자는 아닌 것으로 판단되며, 그 영향성 또한 매우 크게 작용하지는 않을 것으로 예비적으로 예상된다.

4.2 누설 결함의 진동 특성

고온, 고압 운전 조건의 상업로 이차 배관에서의 물은 주로 포화(saturation) 혹은 아냉(subcooled) 상태이다. 그리고 이러한 급수 배관으로부터 발생되는 누설은 임계 유동(chocked flow or critical flow)의 특성을 가지며, 상변화(phase transition)와 이상 유동(two-phase flow) 특성을 동반하기 때문에 누설 분출 속도, 누설률, 누설량과 같은 여러 누설 특성들은 상온, 대기압에 가까운 환경에서의 누설 특성과 매우 큰 차이를 보인다(19). 그리고 이러한 누설 발생에 의한 진동 및 소리 특성 역시 상온, 대기압 근처에서의 특성과 매우 큰 차이를 보이는 것으로 여러 선행 연구들을 통해 이미 밝혀져 있다(20,21).

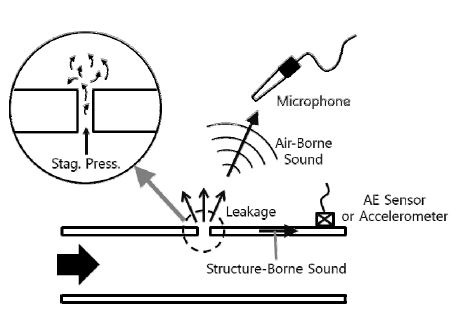

특히 누설의 음향방출(acoustic emission; AE) 에너지는 Fig. 4와 같이 공기와 구조물을 통해 전파되는데, 이때 누설음의 크기 Psound는(20) 식 (4)와 같다.

| (4) |

여기서 C0는 비례 상수, c는 음속, ρ는 유체 밀도, pinner은 배관 내부 압력, 그리고 d는 결함 직경이다. 이를 통해 배관 내부 압력과 결함 직경이 커질수록 누설음 크기가 증가한다는 것을 알 수 있다. 비록 이 수식은 공기 중으로의 AE 에너지 전파와 관련되어 있지만, 배관 내부 압력이 증가하면 구조물로 전파하는 진동 에너지는 역시 증가할 것으로 유추할 수 있고 그 크기는 누설률에 비례하는 것으로 알려져 있다(21).

4.3 고진동 및 이물질 결함의 진동 특성

고진동 및 이물질 결함의 진동 특성은 고온, 고압 운전 조건과 무관할 것으로 예상된다. 이러한 이유는 고진동 결함이 상술한 바와 같이 빔 모드 진동 특성과 연관되어 있으며, 고온, 고압 운전 조건의 영향성이 무시할 수 있을 만큼 미미했기 때문이다.

더불어, 이물질 결함의 진동 특성에 대한 주요 지배 인자는 이물질의 질량, 형상, 충격 각도 및 속도이며, 상업로 원전 이차 계통에 비해 더 높은 온도와 압력의 운전 조건을 갖는 일차압력경계(primary pressure boundary) 기기들에서 이미 금속파편감시시스템(loose part monitoring system; LPMS)이 성공적으로 적용되었고 현재 상업로 원전에서 실제 가동되고 있기 때문이다(22).

5. 고유량 운전 조건과 기타 환경의 영향성

5.1 배관 감육 결함의 진동 특성

상업로 원전의 이차 계통 주급수배관에서는 Table 1에 제시되어 있듯이 최대 1초당 1.6톤의 물이 흐르고 최대 평균 유속은 최대 3.5 m/s인 것으로 조사되었다. 이러한 고속, 고유량의 운전 조건은 난류 유동 특성을 변화시키며 이로 인한 유동기인진동(FIV)의 특성에 영향을 미친다(23,24). Hirota는 직경 0.41 m(16 인치) 배관 시스템을 이용하여 곡관 엘보(elbow)로부터 발생하는 난류와 와류 박리(vortex shedding) 현상의 특성을 실험적으로 연구하였다(23). 실험이 수행된 루프테스트 시설의 곡관 곡률 반경은 테스트베드 환경의 곡관과 유사한 짧은 엘보(short elbow)이다. 실험 조건으로써, 운전 유속은 0.8 m/s ~ 9.2 m/s이며 작동 유체는 60 °C의 물이다.

시험 결과에 따르면 난류 압력 변동의 Strouhal 수는 0.45에서 최대 피크(peak)를 갖는 것으로 밝혀졌다. 여기서 Strouhal수의 정의는 다음과 같은데,

| (5) |

여기서 D와 U는 배관 직경과 유속이다. 이 수식으로부터, 엘보에 의해 발생하는 난류의 압력 변동 주파수 f는 배관 직경 D에 반비례하고 유속 U가 증가함에 따라 상승한다는 것을 알 수 있다. 따라서, 유속 증가는 압력 변동의 FIV 주파수를 상승시킴으로써 감육 진단에 활용되는 저차 셸 모드의 가진에 기여할 수 있다.

5.2 이물질 결함의 진동 특성

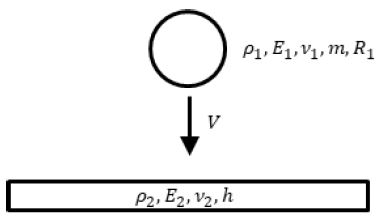

상업로 원전 이차 계통의 고속, 고유량 운전 조건에 큰 영향을 받을 것으로 예상되는 결함은 이물질 결함이다. 이러한 이유는 테스트베드 환경에 비해 증가된 상업로 이차 배관의 내부 유동의 속도는 금속 이물질의 충격 속도를 상승시키기 때문이다. 이물질에 의해 발생하는 구조물의 진동 응답 크기 Aplate는 Fig. 5와 같은 유연체 강구(metal sphere)와 유연체 판에 대한 Hertz 접촉 이론(Hertzian contact mechanics) 기반의 수식을 통해 얻을 수 있으며, 관련 수식은 다음과 같다(25).

| (6) |

| (7) |

| (8) |

식 (6)에서 Fmax와 meff는 각각 이물질의 최대 충격력과 유효 질량이다. 여기서, Fmax는 식 (7)에서 볼 수 있듯이 Hertz 접촉 계수 kH, 구의 질량 m, 충격 속도 V, 그리고 구의 반지름 R1과 연관되고, meff는 수식 (8)에서 볼 수 있듯이 판재에서의 굽힘파의 전파 속도 Cplate, 접촉 시간 Td, 판 두께 h, 그리고 밀도 ρ2와 연관되어 있다. 또한, 로 알려져 있으며, 여기서 Dmax는 두 물체의 접촉 시 발생하는 최대 접촉 직경이다.

이러한 Hertz 접촉 이론을 통해 알 수 있는 사실은 최대 충격력 Fmax가 충격 속도 V의 제곱에 비례한다는 것과 충격 속도 V의 증가는 접촉 시간 Td를 감소시킨다는 것이다. 결국, 구조물의 응답 Aplate는 최대충격력 Fmax와 정비례하고 접촉 시간 Td와 반비례하기 때문에, 충격 속도 V의 증가는 구조물의 진동 응답 크기를 증가시킨다.

더불어, 유속 증가는 레이놀즈(Reynolds)수를 증가시키고 유동 흐름을 복잡하게 만들기 때문에 밸브, 분기관, 리듀서(reducer)와 같은 불연속적인 영역에서 소용돌이(swirl)을 발생시킬 가능성이 높을 것으로 예상된다. 그리고 이렇게 발생한 소용돌이 유동은 이물질 결함이 같은 위치에서 주기적이고 반복적인 충격 신호를 발생시킬 가능성을 상승시킨다. 이러한 경우, 이물질 충격 신호는 열충격(thermal shock)와 같은 거짓 충격 신호와 쉽게 구분할 수 있기 때문에 이물질 결함 진단에 매우 유리해진다. 그러므로, 상업로 환경의 높은 유속 운전 조건은 기술의 현장 적용 가능성 측면에서 이물질 결함의 진동 특성을 유리하게 만드는 것으로 예상된다.

5.3 고진동 및 누설 결함의 진동 특성

마지막으로 고진동 및 누설 결함의 진동 특성에 대한 고속, 고유량 운전 조건의 영향성을 추정해보면, 고진동 결함은 반복하여 기술하지만 배관의 빔 모드 진동 특성과 연관되어 있고, 유속 증가는 난류의 압력 변동 FIV 주파수를 상승시킬 것으로 분석되었다. 더불어, 상업로 이차 배관은 L/R 비율이 테스트베드 환경에 비해 높기 때문에 빔 모드의 주파수 또한 매우 낮을 것으로 예상된다. 이러한 이유로 인해 높은 유속의 운전 조건은 배관의 고진동 발생 가능성을 높일 것으로 예상된다.

그러나 고진동 결함의 진동 특성과 달리, 높은 유속의 운전 조건은 누설 결함의 진동 특성과는 무관할 것으로 판단된다. 왜냐하면 누설 특성은 배관 내부의 온도와 압력, 작동 유체 종류, 점성 등에 큰 영향을 받으며 유동의 흐름 상태와는 큰 관련이 없는 것으로 밝혀져 있기 때문이다.

5.4 기타 환경의 영향성

고온으로 운전되는 상업로 원전 이차 배관은 상온의 테스트베드와 연구로 환경과 달리 단열재와 지지대가 설비된다. 그러므로, 각 결함별 진동 특성에 대한 단열재 및 지지대의 영향성을 마지막으로 추론해본다면, 우선 단열재는 배관 전체를 감싸고 있기는 하지만 배관과 기계적 결합(mechanical coupling)을 이루거나 배관의 거동을 구속하지는 않는다. 따라서 단열재는 각 결함별 진동 특성에 큰 영향을 미치지 않을 것으로 판단된다. 하지만 지지대는 배관을 구속함으로써 배관라인(pipeline)의 거동을 억제하기 때문에 빔 모드 특성과 연관된 고진동 결함의 진동 특성에 특히 큰 영향을 기여할 것으로 예상되고, 경계조건 변화에 의해 빔 모드의 고유진동수를 크게 증가시킬 것으로 추정된다.

6. 결 론

이 연구에서는 개발 중인 압력경계 결함 예측·진단 기술의 현장 적용가능성을 예비적으로 평가하기 위해 이차 배관 결함별 진동 특성에 대한 테스트베드/연구로(HANARO)/상업로 운전 조건 및 환경의 영향성을 분석하였다.

테스트베드/연구로/상업로 이차계통의 운전 조건과 환경을 분석한 결과에 따르면, 상업로 이차 급수 배관은 주로 테스트베드에 비해 대구경의 배관들이 사용되고, 고온, 고압, 고유량으로 운전되었다. 이러한 상업로의 운전 조건 및 환경 하에서 네 종류의 이차 배관 결함들의 진동 특성 분석결과는 개괄적으로 Table 4와 같았다.

Effect of operation condition and environment of commercial reactor on different type of secondary piping faults (symbol – indicates no effect or small effect)

이러한 분석 결과로부터, 상업로 환경에 가까워질수록 이차 배관 결함들의 진동 특성들은 전반적으로 개발 중인 압력 경계 결함 예측·진단 기술의 현장 적용성 측면에서 유리한 방향으로 변화되는 것을 확인하였으며, 현재 테스트베드 환경에서 개발 중인 예측·진단 기술의 상업로 현장 적용이 가능하고 충분히 타당하다는 것을 예비적으로 확인할 수 있었다.

이 연구 결과는 상업 발전소 이차 배관 결함들의 진동 특성을 이해하기 위한 기초 자료와 진동 기반의 압력 경계 결함 예측·진단 시작품 기술의 실현가능성(feasibility) 상세 평가 및 향후 실증 연구의 기반 자료로서 활용될 수 있을 것으로 기대한다.

Acknowledgments

이 연구는 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행된 연구입니다. (NRF-2020M2C9A1062710).

References

-

Oh, S. B., Cheong, Y. M., Lee, D. H. and Kim, K. M., 2017, Development of a Magnetostrictive Guided Wave Technique for Defect Detection and Monitoring in a Pipe Weld, Journal of the Korean Society for Nondestructive Testing, Vol. 37, No. 4, pp. 230~238.

[https://doi.org/10.7779/JKSNT.2017.37.4.230]

-

Seo, H., Jun, J., Shin, J. W. and Park, D.-G., 2021, Pipe Thickness Estimation by Deep Learning of Pulsed Eddy Current Time-series Data, Journal of the Korean Society for Nondestructive Testing, Vol. 41, No. 3, pp. 164~171.

[https://doi.org/10.7779/JKSNT.2021.41.3.164]

-

Choi, Y.-C., Jeon, H.-S., Son, K.-S. and Park, J. W., 2014, Correction of Error due to Camera Vibrating During Detecting Steam Leakage by Using Image, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 24, No. 10, pp. 795~801.

[https://doi.org/10.5050/KSNVE.2014.24.10.795]

-

Sohn, C.-H., Choi, Y.-C., Park, J.-H. and Yoon, D.-B., 2006, Monitoring Pipe Thinning Using Time-frequency Analysis, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 16, No. 12, pp. 1224~1230.

[https://doi.org/10.5050/KSNVN.2006.16.12.1224]

-

Choi, Y.-C., Park, J.-H. and Yoon, D.-B., 2008, Monitoring Pipe Thinning Using Two Accelerometers, Vol. 18, No. 12, pp. 1278~1284.

[https://doi.org/10.5050/KSNVN.2008.18.12.1286]

- KEPCO, 1990, Final Safety Analysis Report: Ulchin Units 3&4, Vol. 14, Seoul.

- KEPCO, 1990, Final Safety Analysis Report: Younggwang Units 3&4, Vol. 15, Seoul.

-

Yun, H., Hwang, K., Lee, H. and Moon, S.-J., 2016, Analysis of Wall-thinning Effects Caused by Power Uprates in the Secondary System of a Nuclear Power Plant, Corrosion Science and Technology, Vol. 15, No. 3, pp. 135~140.

[https://doi.org/10.14773/cst.2016.15.3.135]

- Rayleigh, J. W. S., 1945, The Theory of Sound - Vol.1, pp. 395~430, Dover Publications, New York.

- ANSYS Inc., ANSYS release 10.0.

- Kim, Y. W., 2012, Introduction of Flow-induced Vibration in Plant Piping Systems, Journal of the KSNVE, Vol. 22, No. 6, pp. 6~11.

- Seok, D. H., 2006, Analysis and Solutions on Plant Pipe Vibrations, DAEWOO Eng. Tech. News, Vol. 24, No. 1, pp. 90~104.

- Blevins, R. D., 1990, Flow-induced Vibration, Van Nostrand Reinhold, New York.

- Chun, C.-B., Park, S.-I. and Chun, H.-S., 2006, A Study on Evaluation Method for Piping Shell Mode Vibration, Proceedings of the KSNVE Annual Autumn Conference, pp. 1~5.

- Pavlakovic, B., 2008, Disperse: User’s Manual Version 2.0.16B, Imperial College London, South Kensington, London.

- Choi, J. K., Lee, S. B., Mechanics of Material – 2 ed., CheoungMunKak.

- Rao, S. S., 2010, Mechanical Vibrations, 4th Editon, Prentice Hall, Upper Saddle River, NJ.

- ASME, 2000, ASME Code for Pressure Pipings, ASME B31.1.

-

Kim, Y.-S., Euh, D.-J., Kim, W.-S. and Kwon, T.-S., 2019, Investigation of Leakage Characteristics on Major Equipment: Component in Reactor System, The KSFM Journal of Fluid Machinery, Vol. 22, No. 6, pp. 30~35.

[https://doi.org/10.5293/kfma.2019.22.6.030]

-

Kaewwaewnoi, W., Prateepasen, A. and Kaewtrakulpong, P., 2010, Investigation of the Relationship between Internal Fluid Leakage through a Valve and the Acoustic Emission Generated from the Leakage, Measurement, Vol. 43, No. 2, pp. 274~282.

[https://doi.org/10.1016/j.measurement.2009.10.005]

- Joo, Y.-S., 2008, Application Technology of Acoustic Emission on Nuclear Structures and Components, 2008 KCIHD Conference, p.361

- Park, J.-H., Metallic Loose Part Monitoring Method of Pressure Boundary Structures of Nuclear Power Plant using Time-frequency Analysis, 2007, Journal of the KSNVE, Vol. 17, No. 1, pp. 22~29.

- Kaneko, S., 2014, Flow-induced Vibrations: Classifications and Lessons from Practical Experiences, Chapter 4, pp. 157~195, Elsevier, Amsterdam.

- Hirota, K., Ishitani, Y., Nakamura, T., Shiraishi, T. and Sago, H., 2008, Flow-induced Vibration of a Large-diameter Elbow Piping in High Reynolds Number Range: Random Force Measurement and Vibration Analysis, Proceedings of FIV 2008, pp. 1~6.

- Harris, C. M., 1961, Shock and Vibration Handbook, McGraw-Hill, New York.

Sang-Jin Park received his Ph.D. degree in Major of Advanced Nuclear System Engineering from UST (University of Science and Technology). He is currently post-doctoral researcher at KAER I (Korea Atomic Energy Research Institute).

Young-Chul Choi received B.S. from Pusan National University in 1998. He then received his M.S. and Ph.D. degree from KAIST in 2000 and 2005 respectively. Dr. Choi is currently a principal researcher at Korea Atomic Research Institute.