차동장치 사이드, 피니언 기어 백래시 측정기 개발 및 적용에 대한 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

Differential gear backlash and drive shaft backlash are considered important items affecting vehicle performance because they directly affect the vehicle tip-in shock and drivability. However, they are not usually standardized and correctly managed. Thus, new differential gear backlash measuring equipment that could quantify the total differential gear backlash, including drive shaft, need to be developed. From an analysis of 600 test results, it was found that the total differential gear backlash changed according to the gear size, contact position of the side gear and pinion gear tooth, and thickness of the shim. Additionally, the total differential gear backlash was smaller than the drive shaft backlash in driveline. Using a correlation check of the design specifications and experimental values, the total differential gear backlash that can generate tip-in shock in the vehicle could be predicted during the early design stage. This design prediction can also be used for a new reducer for the electric vehicle.

Keywords:

Backlash, Differential Gear, Transmission, Tip-in Shock키워드:

백래시, 차동기어, 변속기, 팁인충격1. 서 론

자동차 운행 중, 팁인/아웃(tip in/out) 조건에서 발생하는 충격(shock)이 있다. 이러한 팁인/아웃 충격의 대표적인 원인은 엔진에서 발생하는 가진력인 토크 변동과 반응하는 구동계 시스템의 백래시가 있다. 엔진에서 발생하는 토크를 제한하여 팁인 충격을 개선할 수 있지만, 토크는 차량 연비와 동력성능에 직접적인 영향을 미치므로 변경에 제한적이다(1,2). 그러나 구동계 시스템의 백래시는 이러한 영향을 최소화하며 조절이 가능한 대표적인 항목이다.

최근에는 자동변속기 토탈백래시를 측정할 수 있는 장비와 유성기어 백래시 측정장비 등이 개발된 연구가 있다. 자동변속기 토탈백래시 측정장비를 통하여 변속기 내부 구성 부품들이 토탈백래시에 미치는 영향성을 점검한 결과, 기어비, 토크컨버터 내의 스프링 강성, 그리고 차동기어(differential gear)의 백래시 등이 영향을 미치는 것으로 확인되었다(3~5).

차량이 선회할 때, 회전 방향의 안쪽에 있는 바퀴의 회전수가 바깥쪽 바퀴보다 작아야 정상적으로 회전이 가능하기 때문에 토크 분배와 회전속도 조절을 위해 대부분의 차량에는 필수적으로 차동장치를 사용하고 있다. 변속기 내의 차동기어와 드라이브 샤프트를 포함한 백래시는 차량의 바퀴와 연결되어 차량의 성능에 직접적으로 영향을 미치는 중요한 항목이지만 세부적인 관리치가 정립되어 있지 않았다. 현재 이러한 백래시는 제작 업체마다 측정값이 상이하고 설계적인 측정 기준도 다르다. 이 연구는 차동기어의 내부 백래시와 드라이브 샤프트를 포함한 백래시를 정량적으로 측정할 수 있는 새로운 측정 장비를 개발하고 데이터 베이스를 쌓아 검증하였다. 이를 통하여 차동기어와 드라이브 샤프트를 포함한 토탈백래시 설계, 관리 기준을 개발한 것을 기술하였다.

2. 본 론

2.1 백래시와 팁인충격

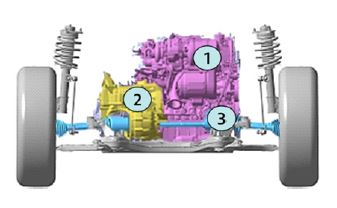

차량이 주행하는 중 팁인/아웃 시 발생하는 충격은 엔진 가진력의 변동과 구동계 전체에 걸친 백래시에 의하여 발생한다. Fig. 1은 엔진, 변속기, 드라이브 라인을 도시한 것이다. 팁인/아웃 시 발생하는 충격은 Fig. 1의 ① 엔진에서 발생한 토크 변동이 ② 변속기를 거치면서 기어비에 의해 증폭되고 ③ 드라이브 샤프트와 바퀴까지 전달되는 과정에서, 토크가 양의 방향에서 음의 방향으로 변동될 때 백래시에 의해 단절되었다가 다시 결합되는 과정에서 발생한다. 일반적으로 백래시는 기어 백래시를 의미한다(4). 동력을 전달하는 기어에서 백래시가 너무 작으면 조립이나 윤활 등이 불충분하게 되어 마찰에 의한 스커핑 등과 같은 내구 문제가 발생할 수 있다. 반대로, 백래시가 너무 크면 조립은 용이하나 아이들러 기어에서 래틀성 소음이 발생하거나 차량 구동 중 충격이 발생할 수 있다(6). 따라서, 백래시는 적절한 기준값을 가지고 설계하고 관리해야 하는 중요한 항목이다.

2.2 변속기 토탈백래시

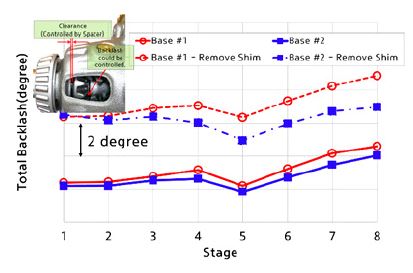

변속기는 동력을 전달하기 위하여 약 30개 이상의 기어와 베어링 등으로 구성되어 있고 변속기 종류에 따라 클러치, 브레이크, 싱크로 기구, 유압 요소 등으로 구성되어 있다. 자동변속기 토탈백래시 측정 장비를 이용하여 변속기 내부의 백래시에 영향을 미치는 인자 등에 대한 연구결과에 의하면 차동기어(differential gear)의 백래시가 상당한 영향을 미친다는 것이 확인되었다. Fig. 2는 자동변속기 토탈백래시 측정 데이터를 도시한 것으로 심(shim)의 유무에 따라 각 단별로(stage) 회전각 토탈백래시 크기가 기종에 따라 최대 2.5° ~ 4° 정도까지 증가하는 결과를 2대에 대하여 점검한 결과이다(6).

2.3 차동기어의 토탈백래시

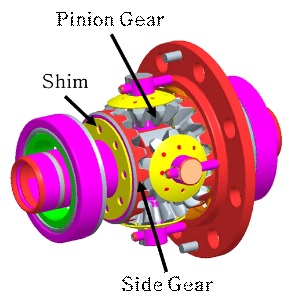

차동기어는 내부에 좌우 2개의 사이드기어와 하중에 따라 2개 혹은 4개의 피니언기어로 구성되어 있다. 차동기어 백래시는 이러한 기어들의 조립성과 움직임에 영향을 받는다.

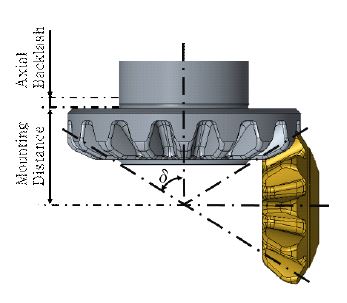

Fig. 3은 차동기어의 사이드기어와 피니언기어 그리고 심을 보인 것이다. 일반적으로 베벨기어로 구성된 차동기어는 사이드기어와 피니언기어 사이의 백래시가 일정한 값을 가지고 있어야 한다. 일정한 백래시 값을 유지하기 위하여 디프 하우징과 기어 사이에 일정한 두께의 심(shim)을 삽입하여 백래시를 유지 조절한다.

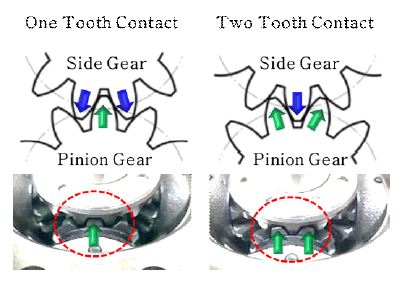

특히, 차동기어 백래시는 사이드기어와 피니언기어의 물림 위치에 따라 변화한다. 이것은 차동기어마다 사이드기어와 피니언기어의 치의 크기 차이로 인하여 기어의 물림위치에 따라 회전각이 달라지기 때문이다.

Fig. 4는 차동기어의 사이드기어와 피니언기어의 위치에 따라 백래시의 최소값과 최대값을 가지는 기어의 위치를 보인 것이다.

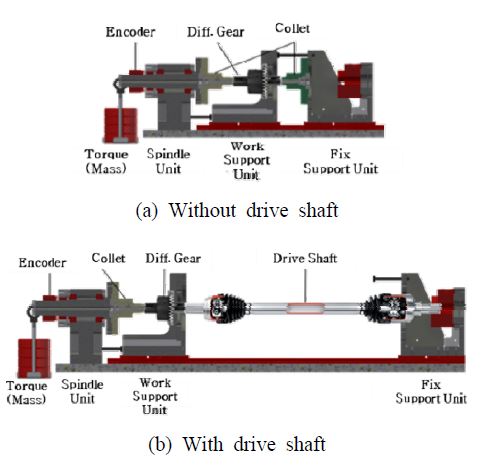

2.4 차동기어 토탈백래시 측정장비

Fig. 5는 개발된 차동기어 토탈백래시 측정장비를 보인 것이다. 이 장비는 Fig. 5(a)와 같이 사이드기어와 피니언기어의 토탈백래시를 측정할 수 있으며, Fig. 5(b)와 같이 드라이브 샤프트를 추가하여 드라이브 샤프트 백래시의 영향성도 측정할 수 있도록 구성하였다(7).

차동기어를 지그에 고정하고 콜렛을 양쪽의 사이드기어 스플라인에 삽입하여 사이드기어 내경부 스플라인 백래시를 ‘0’화 한다. 그 뒤 한쪽의 사이드기어에 일정한 질량을 추가하여 정방향으로 토크를 부여하고 반대 방향으로 질량을 이동하여 역방향으로 일정한 토크를 부여한다. 이때 변화하는 각도를 엔코더(25 000 pulse/rev(HEIDENHAIN사))를 이용하여 측정하는 방식이다. Fig. 5(a,b)에서 보여지는 2가지 측정법을 이용하여 구한 값의 차이를 통하여 드라이브 샤프트 백래시의 크기를 확인할 수 있다.

2.5 차동기어 백래시 측정결과

차동기어 백래시 측정장비를 이용하며 양산된 ‘A’, ‘B’, ‘C’, ‘D’ 4기종(2-pinion, 4-pinion)의 차동기어에 대하여 토탈백래시를 약 600회 측정하였다.

Table 1은 측정된 차동기어의 토탈백래시의 최소값과 최대값 산포를 나타낸 것이다. 평균값이나 표준편차 등은 매일 양산하는 수준과, 평가 데이터 개수에 영향을 받는 값이므로, 생산자 입장에서는 의미가 있는 값이나 구동계 시스템에 영향을 미치는 인자라는 측면에서는 평균값과 표준편차보다는 최소값, 최대값이 시스템적으로 의미가 있다. 양산품 차동기어의 토탈백래시는 전반적으로 1° 미만이다. 이 장비는 한쪽을 고정하고 측정하는 반면, 실제 차량에서는 좌우가 동시에 회전하기 때문에 차량의 거동에 영향을 미치는 백래시는 단품에서 측정한 결과값의 절반 정도의 백래시가 영향을 미치는 것으로 판단하는 것이 타당하다.

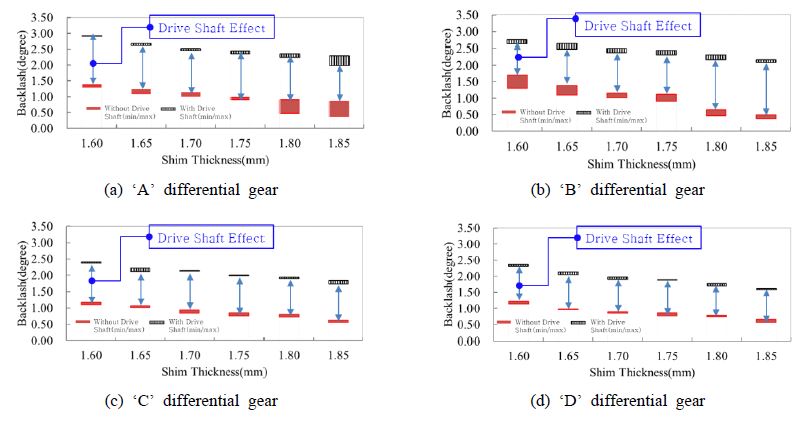

2.6 차동기어 심두께에 따른 백래시 수준과 드라이브 샤프트 영향성

차동기어는 구조상 심(shim) 두께가 늘어나면 축(axial)방향의 백래시가 줄어든다. 공장에서 관리하는 심두께의 등급이 최소값과 최대값의 차이가 250 um정도이고 차동장치가 조립이 완료되면 단조로 만들어지는 기어 품질, 제작 공차 등을 감안하여 일정한 구간 안에서 백래시값을 설정한다. 차동기어와 드라이브 샤프트가 포함된 구동계 백래시 영향성을 확인하기 위하여 심두께별 차동기어의 백래시와 드라이브 샤프트가 포함된 백래시를 각각 측정하였다. Fig. 6은 ‘A’, ‘B’, ‘C’, ‘D’ , 4개 기종의 차동기어에 대하여 심 두께별로 드라이브 샤프트 유/무에 따른 토탈백래시 측정 결과를 보인 것이다. Table 2는 드라이브 샤프트의 백래시 값을 나타낸 것으로 Fig. 6에서 도시된 것과 같이 차동기어에 드라이브 샤프트를 포함하여 측정한 백래시 측정값에 차동기어 백래시 측정값을 차감한 데이터의 최소값과 최대값을 나타낸 것이다. 이를 통하여 드라이브 샤프트에서 스플라인과 베어링이 포함된 조인트부의 내부 백래시 등을 포함한 값이 최대 1.19°에서 1.54° 정도인 것을 확인할 수 있다.

Differential side gear and pinion gear total backlash measurement data (with and without drive shaft)

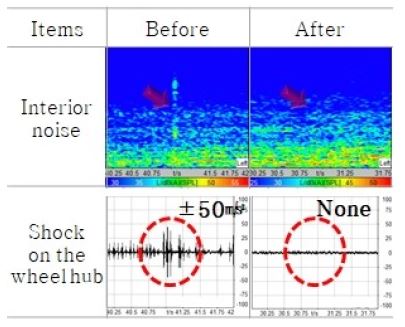

2.7 차동기어 백래시와 팁인쇽 개선 사례

Table 3은 ‘E’ 타입의 차동기어로 팁인쇽이 발생한 문제품과 백래시 축소품의 데이터, 그리고 드라이브샤프트를 포함한 문제품과 신품의 백래시 측정값을 나타낸 것이다. 문제품과 드라이브 샤프트를 포함한 차동기어 토탈백래시 측정 결과 2.23° ~ 2.54°가 나오고, 신품 드라이브 샤프트와 차동기어 백래시를 축소하여 1.82° ~ 2.11° 수준까지 축소된 것을 확인하였다. Fig. 7은 Table 3의 측정품을 이용하여 차량 팁인 조건에서 실내 소음과 휠의 너클부에서 진동을 측정한 결과이다. 문제품은 실내에서 소음 인지가 가능하며 휠 너클부에서 약 ± 50 m/s2 충격성 진동이 발생하는 것을 확인할 수 있다. 반면 백래시 축소품은 차량에서 충격이 발생하지 않았다. 이를 통하여 개발 차량에 적용된 차동기어와 드라이브 샤프트의 단품 백래시 관리 기준을 설정하였다.

| (1) |

| (2) |

n : gear backlash

α : pressure angle

δ : pitch angle

d : pitch circle diameter

2.8 차동기어 백래시 데이터를 통한 설계시 백래시 예측법 정립

차동장치 내의 사이드기어와 피니언기어 백래시 측정기를 이용하여 측정한 Fig. 6의 값을 이용하여 신규 제원 설계시 백래시값을 예측하기 위한 상관성을 확인하였다.

Table 4는 식 (1), 식 (2)와 Fig. 8에서 도시된 바와 같이 심두께에 해당하는 축방향 백래시(axial backlash)와 압력각(pressure angle), 피치각(pitch angle) 등을 이용하여 구한 설계 백래시 값과 실측한 백래시 회전각 값을 비교한 것이다. 설계값과 실측값이 상당히 유사한 것을 확인할 수 있다. 이 설계값에는 기어를 지지하는 축의 간극 등을 고려하였다. 실측값에는 사이드기어와 피니언기어의 백래시 뿐만 아니라 기어류를 지지하는 샤프트와의 조립 간극 등이 포함되어 있고 일정한 회전 토크를 부여하여 측정하기 때문에 하중에 의한 미소한 간극 변화가 추가되어서 설계값과 다소 차이가 있는 것으로 판단된다. 당사에서 사용하는 모든 차동기어 시스템은 구조가 같고 선형적인 계산방식을 도입하였으므로 이러한 상관성 검증을 통하여 향후 초기 설계를 진행할 때, 차동기어의 백래시 값을 예측할 수 있게 되었다.

3. 결 론

이 연구를 통하여 얻은 결론은 다음과 같다.

(1) 차동기어의 사이드기어와 피니언기어 사이의 토탈백래시를 측정하고 정량화 할 수 있는 측정장비와 측정기법을 개발하고 약 600회 이상의 측정을 통하여 양산품의 백래시 품질 데이터베이스를 구축하였다.

(2) 차동기어 백래시는 사이드기어와 피니언기어의 치 위치에 따라 측정값이 차이가 있으며 차동기어의 백래시와 심의 두께에 대한 상관관계를 확인하였다.

(3) 차량에서 영향을 미치는 구동계 백래시 인자 중에 차동기어 백래시보다는 드라이브 샤프트 백래시가 조건에 따라 최대 2배 이상 큰 것을 확인하였다.

(4) 차동기어 백래시 설계값에 대한 재정립을 통하여 실측값과 거의 유사함을 확인하였다. 이를 통하여 설계단계에서부터 차동기어 백래시 값을 예측할 수 있게 되었다.

(5) 향후 이 연구를 기초로 하여 전기차 감속기 등에 적용되는 차동기어의 백래시 설계 기법과 관리 규정을 설정하여 제품의 소음 진동 현상의 강건성을 확보할 수 있게 되었다.

References

-

Chae, C. K., Lee, Y. W., Won, K. M. and Kang, K. T., 2004, Experimental and Analytical Approach for Identification of Driveline Clunk Source and Transfer Path, SAE, 2004-01-1231.

[https://doi.org/10.4271/2004-01-1231]

-

Chae, C. K., Won, K. M., Kang, K. T. and Schulz, I., 2005, Measurement of Transmission Rattle Sensitivity and Calculation of Driveline Torsional Vibration for Gear Rattle Analysis, SAE, 2005-01-1785.

[https://doi.org/10.4271/2005-01-1785]

- Lee, H. K., Kim, M. S., Hong, S. M., Oh, S. I., and Yoo, D. K., 2019, A Study on the Correlation between Total Backlash of Automatic Transmission and Tip in Shock of the Vehicle, Proceedings of the KSNVE 2019 Annual Spring Conference, p. 82.

- Lee, H. K., Kim, M. S., Hong, S. M., Kim, S. Y. and Yoo, D. K., 2019, Development of Total Backlash Measurement Technique for Automatic Transmission and Correlation Study of Vehicle Tip-in Shock, Proceedings of Aachen Acoustics Colloquium 2019.

-

Liang, M., Wang, Y. and Zhao, T., 2019, Optimization on Nonlinear Dynamics of Gear Rattle in Automotive Transmission System, Hindawi Shock & Vibration, No. 1-13, pp. 1~13.

[https://doi.org/10.1155/2019/4056204]

- Lee, H. K., Kim, M. S., Hong, S. M., Im, Y. S., Yoo, D. K. and Chae, G. M., 2020, A Study on the Total Backlash Influence Factors of the Automatic Transmissions for the Vehicle Tip-in Shock, Proceedings of the Inter-noise 2020 Conference, pp. 4487~4495.

- Hong, S. M., Lee, H. K., Kim, M. S., Im, Y. S., Kim, Y. B., Suh, H. S., Chae, G. M. and Lee, T. H., 2020, A Study for Developing Backlash Measurement System of the Differential Side Pinion Gears and Its Adaptation for Improving the Vehicle Tip-in Shock, Proceedings of the KSNVE 2020 Annual Autumn Conference, p. 245.

Hyun Ku Lee is an NVH global R&D master engineer in the Hyundai - Kia Motors Research and Development Division. He received his B.S. and M.S. degrees in mechanical engineering from Konkuk University in 1995 and 1997, respectively. He won a Jang Young-sil Award in 2010 and is registered in the Marquis Who’s Who in the World 2016, 33rd Edition, and in the 2000 Outstanding Intellectuals of 21st Century 10th Edition 2016 of the International Biographical Center. He also won the 1st Yang Bo Suk Technical Award in 2016 from KSNVE. He developed several 6th and 8th speed ATs, a CVT, transmission error measurement equipment for external gear and planetary gear sets, a PRMC, and a PTA program for gear designers, and authored several papers related to automatic transmission noise. His current research on driveline noise focused on planetary gear NVH and efficiency, EOL, transmission error, total backlash, electric vehicle reducer NVH, and so on.