관형 철탑 볼트 풀림 진단을 위한 음향방출 신호의 특징 분석

© The Korean Society for Noise and Vibration Engineering

Abstract

We conducted an acoustic emission test for the loosened bolt diagnosis of tubular steel towers. Signal processing techniques and machine learning were applied to acoustic emission signals to confirm the classification possibility of the bolt fastening strength. Consequently, a clear difference between the fastened condition of the bolt and the loosened condition was observed; however, signals with different bolt fastening strengths were not classified. In this process, it was confirmed that the bolt fastening strength was classified up to 74.3 N·m using a band-pass filter. In conclusion, we confirmed the performance possibility of the loosened bolt diagnosis through acoustic emission signals.

Keywords:

Tubular Steel Tower, Fault Diagnosis, Acoustic Emission, Machine Learning키워드:

관형 철탑, 고장 진단, 음향방출, 기계학습1. 서 론

관형 철탑은 전력 공급을 위한 사회기반 시설 중 하나로 대형 철제 구조물이다. 관형 철탑의 구조는 일자 관 형태이며 용접된 관 사이 볼트로 체결되어있다. 이러한 관형 철탑의 구조에 중요한 역할을 하는 볼트는 일교차나 계절에 따른 온도 차이에 의해 수축과 팽창의 반복으로 인해 풀림 현상이 빈번하게 발생된다. 관형 철탑의 안전성에 중요한 볼트 풀림현상은 철저하게 관리되어야 하지만 정기적 순회 점검 및 육안점검으로 수행되고 있는 실태이며, 정확한 상태 감시가 되고 있지 않다(1).

이에 따라, 관형 철탑 구조의 안전성과 직결되어있는 볼트 풀림 현상에 상태점검을 수행되어야 하지만, 체결된 볼트는 고압전선에 인접해 있어 접근성이 떨어지고 안전상의 이유로 전기가 공급되지 않을 때 정비가 수행되어야 한다. 이러한 관형 철탑의 정비는 경제적인 손실을 막기 위해 철저하게 계획적으로 이루어져야 한다. 따라서 상시적인 감시로 볼트 풀림 정도를 사전에 파악하는 것은 정비 계획을 효율적으로 수립할 수 있다(2).

실시간으로 볼트의 상태를 파악하기 위해서는 센서를 부착하여 데이터를 취득해야 한다. 관형 철탑에 비나 바람 등 외력이 가해지면 볼트 자체에 미소한 흔들림이 발생할 것으로 판단되며, 미소한 에너지를 탐지하기 위해서는 감도가 높은 센서를 부착해야 한다. 음향방출 센서(acoustic emission sensor)는 감도가 높아 넓은 영역의 고주파 신호를 측정할 수 있으며(3,4), 미소한 동적에너지의 변화에 대해 감지할 수 있어 볼트 풀림 정도에 대한 파악이 가능하므로 볼트 풀림에 대해 적합하다고 판단된다.

하지만 음향방출 센서의 특성상 진폭 값이 볼트 풀림 정도를 구분할 수 없어, 정도를 판단하는 방법이 필요하다. 볼트 풀림 정도에 따라 특정 성분의 파형의 모양이나, 신호의 특성 등에 대한 차이를 확인가능하면, 정상상태와 볼트 풀림에 대한 데이터를 확보하여 데이터 기반으로 진단하는 머신러닝에 적용한다면(5,6) 볼트의 풀림 정도를 분류할 수 있다.

따라서, 이 연구에서는 음향방출 신호를 실험으로 취득한 데이터를 머신러닝에 적용하여 볼트 풀림 상태감시의 가능여부에 대해 확인하였다. 관형 철탑의 체결된 볼트의 자체적인 동적 움직임을 모사하기 위해 용접된 관과 플랜지부를 제작하여 실험을 진행하였다. 시험모델을 대상으로 적정 체결 강도부터 완전풀림 체결 상태까지 변화하며 어떤 체결 강도에서 볼트 풀림의 결함이 진단 가능한지 확인하였다. 또한, 음향방출 신호의 특성과 볼트 풀림 주파수 구간에 대한 분석을 수행하여 서포트 벡터 머신(support vector machine)의 학습 결과를 통해 볼트 풀림 상태의 상시적인 상태진단의 가능성을 확인하였다(7~9).

2. 실 험

2.1 실험 대상

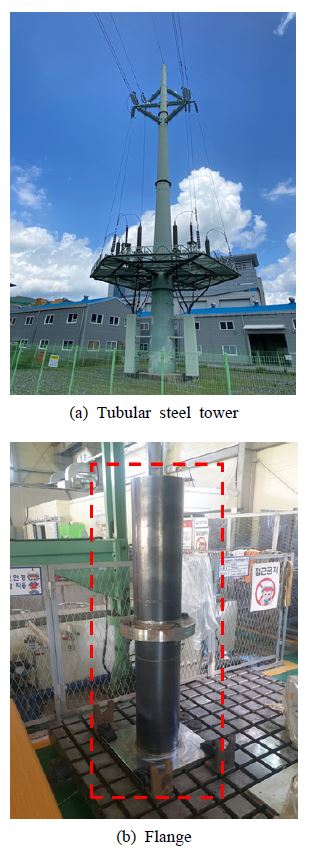

실제 현장에 설치된 관형 철탑은 산업 시설로 사용되고 있으며, 안전상의 위험이 있어 볼트 체결 강도를 조절하는데 어려움이 있다. 따라서 이 연구에서는 조건에 맞춰 실험을 진행할 수 있는 모사 실험 장비인 플랜지를 제작하여 실험을 진행하였다. Fig. 1의 (a)는 실제 현장에 설치된 관형 철탑이며, Fig. 1의 (b)는 관형 철탑 모사 실험 장비로서 90° 간격으로 4개의 볼트가 체결되어있는 플랜지를 나타낸다.

2.2 실험 방법

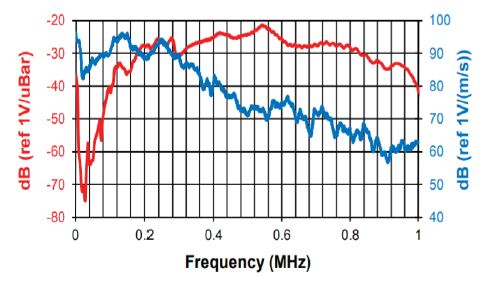

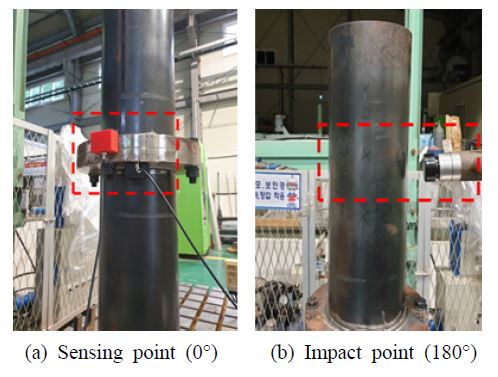

실제 관형 철탑의 경우, 다양한 외부충격으로 볼트의 동적 움직임이 나타나지만, 자연현상에 의해 발생되는 충격을 실제로 구현하기에 어려움이 있다. 이 연구에서는 볼트 체결 강도에서 발생되는 동적 움직임에 대한 신호의 차이를 보기 위함이므로 해머로 충격을 가해 볼트의 움직임을 모사하였다. 가진을 통한 볼트의 떨림 신호로부터 볼트 정상체결 상태와 볼트 풀림 상태를 파악하기 위해 AE 센서(physical acoustic group사의 wide range, WDI –AST)를 사용하여 음향방츨 신호를 측정하고 분석하였다. 실험에 사용된 AE 센서 사양은 Table 1, 작동주파수 범위(10) 그래프를 Fig. 2에 나타내었다. Fig. 3은 음향방출검사를 위한 AE 센서 부착 위치(a), 해머 가진 위치(b)를 보여준다. 4가지 볼트 중 임의의 1가지를 선택하여 0°로 선정하였으며, 0°를 기준으로 센서를 부착하였다. 해머 가진 위치는 센서 위치와 정반대인 180°로 파이프 중앙 부분을 가진해 주었다.

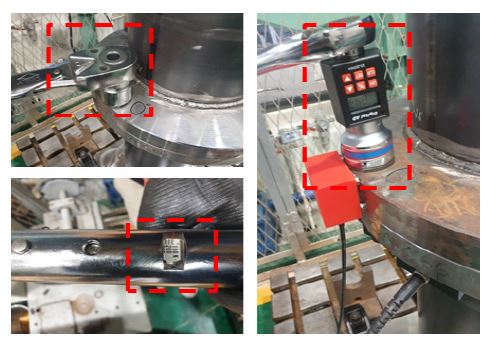

볼트의 어느 정도의 풀렸을 때, 신호가 나타나는지 확인이 하기 위해 Fig. 4와 같이 토크 렌치를 사용하여 강도를 조절하였다. 볼트의 정상 체결 상태의 체결 강도는 실험에 사용한 나사 규격 M24의 적정 토크인 300 N∙m을 기준이기 때문에 Table 2와 같이 볼트의 체결 강도를 0 N∙m ~ 300 N∙m으로 조절하여 실험을 진행하였다.

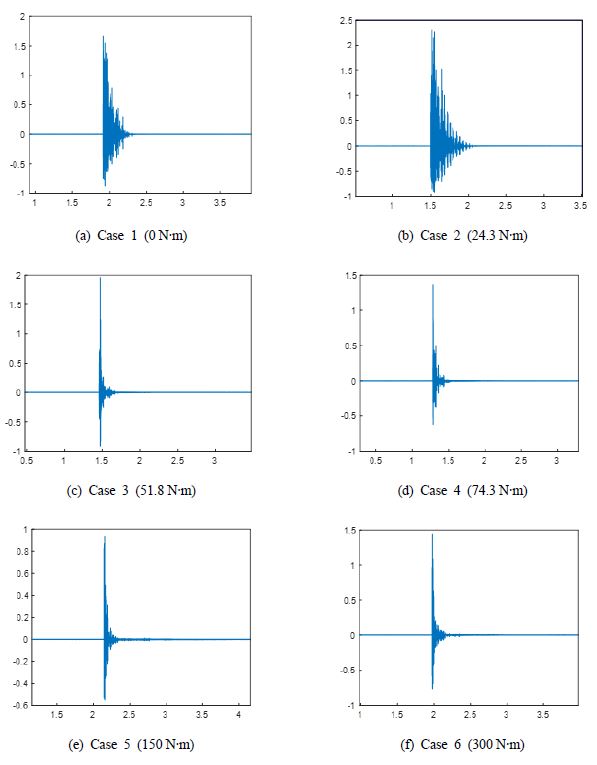

2.3 음향방출신호 비교

가진에 의한 음향방출 신호를 취득하였으며, 체결 강도에 따른 측정 결과는 Fig. 5와 같이 원신호의 파형 (a) case 1, (b) case 2, (c) case 3, (d) case 4, (e) case 5, (f) case 6으로 확인하였다. 취득한 신호에서 실험 모델이 가진된 시간이 일정하지 않으며, 신호를 동일조건에서 비교하기 위해 각 신호의 max peak 기준 앞뒤로 일정한 간격으로 나타내었다. 신호 파형에 대해 비교한 결과 case 1과 case 6의 max peak 기준으로 잔여 신호시간 차이가 약 0.2초로 확인되지만, case 3 ∼ 6의 경우 0.02초 ~ 0.04초 차이로 체결 강도가 강해짐에 따라 잔여 신호의 차이가 크게 발생하지 않는 것으로 확인된다.

3. 음향방출 신호 특징 분석

3.1 음향방출 신호 특징분류

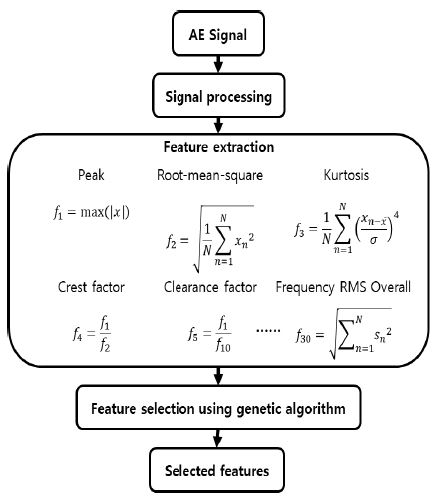

이 연구에서는 실제 관형 철탑에 적용하기 위한 학습 모델을 확인하기 위해 도출한 분류성능 결과를 바탕으로 볼트 풀림 검출 대한 가능성을 확인하였다. 음향방출 신호의 통계적, 형상적 정보를 가지는 time domain features(19개), entropy domain features(4개), frequency domain features(7개) 총 30개의 특징을 이용하여 머신러닝 특징기반 선택 알고리즘을(11) 바탕으로 볼트 체결이 약해짐에 따라 변화하는 특징에 대한 분류 가능성을 확인하였다. 목적함수는 각 case의 군집된 밀도와 case 간의 평균 거리를 비로 최소값을 가지는 특징을 선택하도록 설정하였다. 이를 바탕으로 선택된 빈도가 높은 3가지를 선택하고 특징 공간을 구성하여 서포트 벡터 머신을 통해 분류를 수행하였다. Table 3은 목적함수에 사용되는 특징 정보를 나타낸다. Fig. 6은 특징기반 선택 알고리즘을 통해 목적함수에 부합하는 정상과 결함의 상태를 분류할 수 있는 특징선택 과정을 나타내었다.

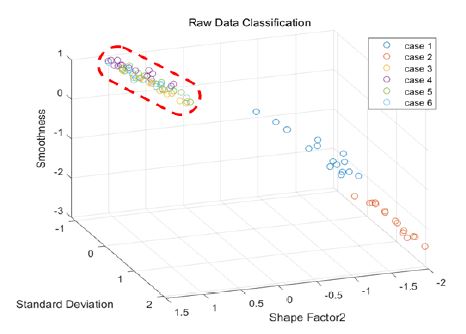

3.2 Raw data 특징 분석

Fig. 7은 기계 학습을 통해 선택된 특징 바탕으로 분류를 수행한 결과이다. 가장 높은 빈도로 선택된 3가지 특징은 shape factor 2, standard deviation, smoothness이며, 그래프의 X, Y, Z축에 정규화를 진행하여 축에 나타내었다. 이를 바탕으로 Table 4에 case별 정밀도를 평가하여 나타내었으며, 분류결과는 case 1과 case 2는 정밀도가 100 %로 분류가 가능한 것으로 확인되나, case 3 ∼ 6은 정밀도가 다소 낮아지며 분류가 명확하게 되지 않는 것을 확인할 수 있다. 최종적으로 raw data의 분류성능 결과는 53 %이며, case 3 ∼ 6의 영향으로 분류성능이 낮게 평가되었다. 이처럼 분류가 되지 않은 case 3 ∼ 6의 분류를 수행하기 위해 대역통과 필터(band-pass filter, BPF)를 적용하여 볼트 풀림 결함을 검출할 수 있는 대역을 탐색하였으며, 대역통과 필터로 여과된 신호를 사용하여 기계학습에 적용하여 분류 가능성을 재확인해 보았다.

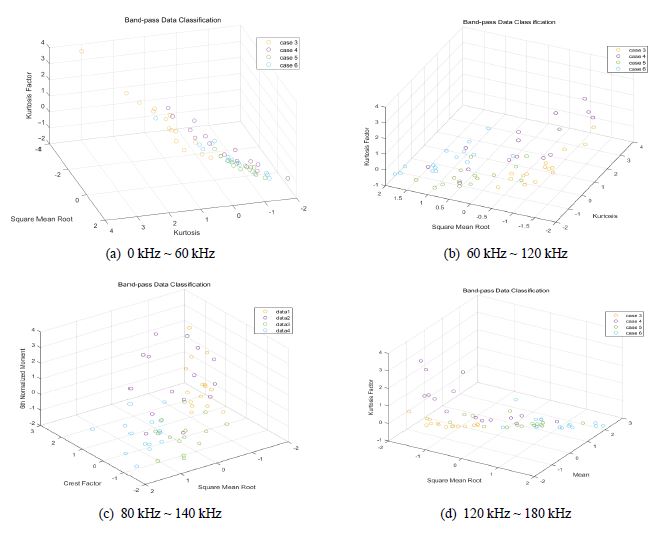

3.3 Band-pass filter 범위 설정 및 특징 비교 결과

Nyquist 이론을 근거로 샘플링 주파수는 1000 kHz이기 때문에 측정할 수 있는 최대 주파수는 500 kHz이다(12). 이를 바탕으로 볼트풀림 결함을 탐지할 수 있는 주파수 대역을 찾기 위해 AE 센서의 주파수 범위에 포함되는 0 kHz ~ 500 kHz까지의 범위를 구간별로 나누어 비교하였으며, 분류성능이 가장 높은 구간을 선정하였다.

Fig. 8의 (a), (b), (d)는 분류가 명확하게 되지 않는 case 3 ∼ 6에 대해 대역통과 필터 주파수 범위를 60 k 간격으로 기계학습을 수행한 결과이다. Fig. 8의 a는 0 kHz ~ 60 kHz 구간으로 설정한 결과이며, 각 상태의 군집성은 비교적 나타나지만 상태간의 거리가 좁아 혼동된 형태로 확인된다. Fig. 8의 (b), (c)는 60 kHz ~ 120 kHz, 120 kHz ~ 180 kHz 구간을 적용하였으며, 앞선 결과보다 보다 상태간의 거리가 멀어진 것으로 확인된다. Table 5는 분류성능을 나타내었으며, raw data의 분류성능과 비교하였을 경우 15 % 높아진 구간은 60 kHz ~ 180 kHz사이에서 확인된다. 이를 바탕으로 10 kHz씩 범위를 조절하여 70 kHz ~ 130 kHz, 80 kHz ~ 140 kHz로 변경하여 비교를 진행하였을 경우, 분류성능이 가장 높게 나타난 구간은 80 kHz ~ 140 kHz이며 분류성능은 80 %로 가장 높게 나타나는 것을 확인하였다. 이에 따라 모든 case에 선정된 80 kHz ~ 140 kHz 구간의 대역통과 필터를 적용한 신호로 특징 분석을 수행하여 분류성능 개선 여부를 확인하였다.

3.4 특징 분석 결과

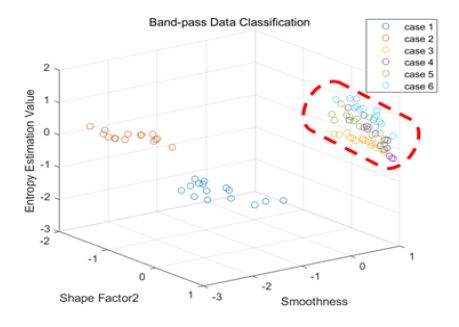

Fig. 9는 전체의 case에 대해 80 kHz ~ 140 kHz 구간으로 대역통과 필터를 사용한 기계학습에 대한 결과이며, shape factor 2, entropy estimation value, smoothness로 특징 3가지가 선택되었다. Fig. 7의 결과와 비교하면, case 1, 2의 상태 간의 거리가 다소 멀어진 것을 확인할 수 있으며, 이를 통해 볼트 풀림에 대한 주파수 범위는 80 kHz ~ 140 kHz로 확인된다. 분류성능에 대한 결과는 83 %로 앞선 raw data보다 30 %가량 높게 나타나는 것으로 확인된다. Table 6은 선정된 주파수 범위의 각 case별 정밀도를 평가한 결과이며, case 5의 정밀도가 현저하게 낮게 나타났다. case 5의 볼트 체결 강도인 150 N∙m의 경우 50 % 강도의 큰 응력이 작용하기 때문에 정상체결 상태인 case 6과 차이가 크게 나타나지 않는 것으로 판단된다.

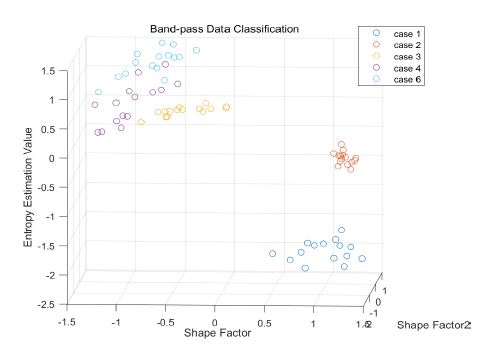

이를 바탕으로 Fig. 10은 분류결과 정밀도가 낮게 나타난 case 5를 제외한 나머지 case에 대해 80 kHz ~ 140 kHz 구간으로 대역통과 필터를 사용한 기계학습에 대한 결과이며, shape factor, shape factor 2, entropy estimation value로 특징 3가지가 선택되었다. Fig. 9의 결과와 비교하면, case 1, 2의 군집성이 좀 더 확고해 졌고 상태 간의 거리가 다소 멀어졌으며, case 3, 4, 6의 군집성이 구분되는 것을 확인할 수 있다. 분류성능에 대한 결과는 96 %로 앞선 Fig. 9의 분류성능 결과보다 13 %가량 높게 나타났으며, Table 7과 같이 각 case별 정밀도 평가 결과가 높게 나타나는 것을 확인할 수 있다.

4. 결 론

이 연구는 현장에 설치되어있는 관형 철탑의 볼트 풀림 상태를 감시하기 위해 관형 철탑 모사 실험 장비인 플랜지를 대상으로 실험을 진행하였으며, 볼트 체결 강도에 따른 음향방출 신호에 기계학습을 적용하였다. 음향방출 신호의 파형에서는 볼트 정상 체결 상태와 볼트 풀림 상태의 신호차이는 나타났지만, 나머지 실험 조건들은 신호차이를 구별할 수 없었다.

볼트 풀림 결함 진단을 위해 머신러닝 기반 특징분류 기술을 적용하였으며, 서포트 벡터 머신을 통해 분류한 결과 raw data의 분류성능은 53.33 %로 낮게 나타났다. 실험에 사용된 Wide range type AE센서의 특성상 넓은 주파수 대역을 탐지하기 때문에 실제 볼트 풀림이 탐지되는 대역의 정보만을 검출하기 위해 대역통과필터를 적용하였다.

대역통과필터 대역은 분류성능이 가장 높았던 80 kHz ~ 140 kHz 구간으로 선정되었으며, 대역통과필터를 적용하여 정밀도가 현저하게 낮게 나타난 case 5를 제외한 case 1, 2, 3, 4, 6 조건들의 특징 분석 결과 분류 성능이 96 %로 가장 높게 나타났다. 이는 대역통과필터를 사용함으로써 볼트 정상 체결 상태와 볼트 풀림 상태의 분류뿐만 아니라 볼트 체결 강도 74.3 N∙m까지 분류 가능하다는 결과를 도출하였다. 따라서 이 연구에서는 음향방출 신호를 이용한 볼트 풀림에 대한 기계학습 진단 수행 가능성을 확인할 수 있었다.

Acknowledgments

이 연구는 2020년도 산업통산자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행되었음(No.20203510200060).

References

- Lee, D. C., Bae, U. L., Kim, W. J. and Min, B. Y., 2007, UsN Based Soundness Monitoring Diagnosis System of Power Transmission Steel Tower, The Transaction of the Korean Institute of Electrical Engineers, Vol. 56, No. 1, pp. 56~62.

-

Song, J. H., Kim, J. W., Kim, M. J. and Koo, J. S., 2021, Study on the Bolt Looseness Pattern Analysis of Ball-nut Assembly in Urban Train’s Electric Door Using Condition Diagnostic Sensor, Journal of the Korean Society for Urban Railway, Vol. 9, No. 2, pp. 883~890.

[https://doi.org/10.24284/JKOSUR.2021.06.9.2.883]

-

Seo, J. J., Hwang, J. H., Park, K. Y. and Hong, S. T., 2011, Recent Developments in Monitoring of Friction Stir Spot Welding Process Using Acoustic Emissions, Journal of Welding and Joining, Vol. 29, No. 5, pp. 31~36.

[https://doi.org/10.5781/KWJS.2011.29.5.529]

-

Ahn, B. H., Kim, Y. H., Lee, J. M., Lee, J. H. and Choi, B. K., 2014, Signal Processing Technology for Rotating Machinery Fault Signal Diagnosis, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 24, No. 7, pp. 555~561.

[https://doi.org/10.5050/KSNVE.2014.24.7.555]

- Min, T. H., Yu, H. T., Kim, H. J., Choi, B. G., Kim, H. S., Lee, G. S. and Kang, S. G., 2021, Feature Analysis of Ultrasonic Signals for Diagnosis of Welding Faults in Tubular Steel Tower, Journal of the Korea Institute of Information and Communication Engineering, Vol. 25, No. 4, pp. 515~522.

-

Yu, H. T., Min, T. H., Kim, H. J., Kang, S. G., Kang, D. Y. and Choi, B. G., 2021, Feature Analysis Based on Acoustic Emission Signal Processing for Tubular Steel Tower Condition Monitoring, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 31, No. 2, pp. 195~202.

[https://doi.org/10.5050/KSNVE.2021.31.2.195]

-

Ha, J. M., Ahn, B. H. and Choi, B. K., 2017, Feature Analysis Based on Genetic Algorithm for Diagnosis of Misalignment, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 27, No. 2, pp. 189~194.

[https://doi.org/10.5050/KSNVE.2017.27.2.189]

- Kim, J. Y., Kim, J. M., Choi, B. K. and Shon, S. M., 2016, Bearing Fault Diagnosis Using Adaptive Self-Tuning Support Vector Machine, Proceedings of the Korean Society of Computer Information Conference, Vol. 24, No. 1, pp. 19~20.

-

Park, D. H., Ahn, B. H., Kim, H. J., Ha, J. M., Lim, G. M. and Choi, B. K., 2017, Application of Feature Analysis of Ultrasound for Diagnosis, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 27, No. 5, pp. 566~572.

[https://doi.org/10.5050/KSNVE.2017.27.5.566]

- Lee, J. H., 2014, Characteristic Analysis for Complex Defects Using Acoustic Emission Signal, Master’s Dissertation, Gyeongsang National University Graduate School.

-

Choi, Y. O., Kim, J. M., Ahn, B. H. and Choi, B. K., 2020, Feature Analysis of Acoustic Emission and Vibration Signal According to Pipe Cracking Shape and Valve Opening/Closing, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 30, No. 1, pp. 5~10.

[https://doi.org/10.5050/KSNVE.2020.30.1.005]

- Park, J. S., Ju, W. Y. and Jeong, B. S., 2011, Real-time Frequency Detection of Sinusoidal Signal Using Under-sampling Technique and FFT Algorithm, The Journal of Korean Institute of Information Technology, Vol. 9, No. 12, pp. 65~71.

Kye-Ryun Park is unified Master’s Course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the rotor and machine fault analysis.

Jeong-jun Lee is unified Doctor’s Course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the rotor and machine fault analysis.

Hyeon-Tak Yu is unified Master’s and Doctor’s Course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the rotor and machine fault analysis.

Young-Bin Moon is unified Master’s Course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the rotor and machine fault analysis

Hyun-Sik Kim is CEO at the Mattron Corp. in Korea. He received his Ph.D. degree in Material Engineering from Kyoungnam University, Korea, in 1998. Dr. Kim’s research interests include Broadband power line communication and Nano materials

Chun-Bae Kim is a senior researcher at the Mattron Corp. He received a master's degree in Computer Engineering from Pusan National University of Foreign Studies, Korea, in 1996. From 2001 to 2007, he worked as a professor at Changshin University. He is interested in power line communication and sensor networks.

Byeong-Keun Choi is a Professor at the Department of Energy and Mechanical Engineering, Gyeongsang National University in Korea. He received his Ph.D. degree in Mechanical Engineering from Pukyong National University, Korea, in 1999. From 1999 to 2002, Dr. Choi worked at Arizona State University as an academic researcher. Dr. Choi’s research interests include vibration analysis and optimum design of rotating machinery, machine diagnosis, and prognosis and acoustic emission. He is listed on Who's Who in the World, among others.