FEM 시뮬레이션 기반 분로리액터 소음 예측

© The Korean Society for Noise and Vibration Engineering

Abstract

Electromagnetic-vibration-acoustic coupling simulation based on 3D FEM simulation was carried out to predict the noise under the load condition of a shunt reactor. Electromagnetic forces such as the Lorentz force, magnetostriction and the Maxwell force were identified as major excitation forces. Not only the structure of the shunt reactor, but also the insulating oil and acoustic field areas were considered in the finite element model, and appropriate boundary conditions were applied. For the 10 MVAr / 132 kV class shunt reactor, the overall noise levels were compared between measurement and simulation, and exhibited an error of less than 3 dB. Additionally, it is confirmed that the simulated noise radiation characteristics were well matched with real noise radiation characteristics.

Keywords:

Shunt Reactor, Magnetostriction, Maxwell Force, Lorentz Force키워드:

분로리액터, 자왜현상, 맥스웰 힘, 로렌츠 힘1. 서 론

일반적으로 송전계통에서 송전단의 전압이 수전단의 전압보다 높다. 하지만 심야와 같은 경부하 조건에서는 송전선과 대지간 정전용량으로 인하여 수전단의 전압이 송전단의 전압보다 높아지는 페란티 현상(ferranti effect)이 발생하게 된다. 페란티 현상은 다른 전력기기의 고장을 일으키는 등 전력계통의 불안정성을 초래하므로 이를 방지하기 위해 분로리액터를 사용하고 있다. 한편, 최근 전력기기 시장에서는 친환경/저소음 이슈가 대두됨에 따라 전력기기 제품에 대한 고객 요구 소음 보증치가 낮아지는 추세이며, 소음이 최종 입찰 여부를 결정짓는 중요한 인자가 되고 있다. 이러한 시장 요구에 발맞춰 저소음 기술에 대한 중요성이 점점 강조되고 있지만, 고객 요구에 따라 설계를 달리 해야 하는 수주품의 특성상 각 제품마다 스펙이 다르고, 제작 기간 및 비용 등의 제약조건으로 인하여 실험에 기반한 기술개발에는 어려움이 따르므로 시뮬레이션을 통한 접근으로 저소음 설계기술 개발이 요구되고 있다. 이에 따라 변압기와 같은 전력기기 제품의 진동소음 시뮬레이션 기술이 최근 몇 년 전부터 활발히 연구되고 있다(1). 반면 분로리액터는 유사 변압기 대비 진동/소음 발생량이 더 큼에도 불구하고 국내외에서 관련 연구가 부족하다(2,3).

따라서, 이 연구에서는 분로리액터 가진원별 가진력을 정의하고, 자계/진동/소음 연성 시뮬레이션을 통해 방사소음을 예측하고, 측정값과 시뮬레이션값의 비교를 통해 시뮬레이션의 신뢰도를 검증하고자 한다.

2. 분로리액터 가진력

2.1 분로리액터 가진원

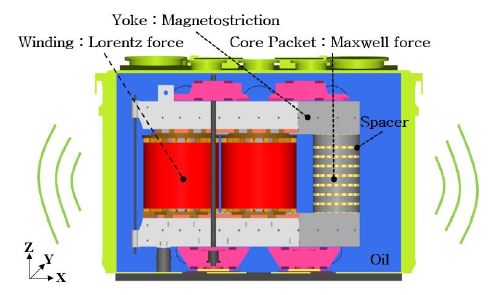

분로리액터는 gapped core, shell form magnetically shielded 리액터 등 몇 가지 종류로 나뉘지만 이 논문에서는 gapped core reactor에 대하여 서술한다. Fig. 1은 gapped core 리액터를 나타낸 것으로, 코어패킷과 패킷 사이에 gap이 존재하며 이 gap은 분로리액터의 기본 특성을 결정 짓는 중요한 설계 인자로, 이 gap이 유지될 수 있도록 세라믹 재질의 스페이서를 배치하는 것을 특징으로 한다. 외함 내부에는 중신(코어, 권선)이 배치되며 절연유로 가득 채워져 있다. 분로리액터의 가진원은 코어패킷, 요크, 권선에서 발생하는 전자기력이며, 각각 다른 원리에 의해 발생한다. 그 중 이 연구에서 소개하는 gapped core 분로리액터는 코어패킷이 주요 가진원으로 알려져 있다(4).

2.2 권선 전자기력

권선에 전류가 인가되면 식 (1)과 같이 비오-사바르 법칙(Biot-Savart law)에 의해 권선 주변에 자기장이 생성되고, 권선에는 식 (2)에 표현된 로렌츠힘(Lorentz force)이 발생된다.

| (1) |

| (2) |

| (3) |

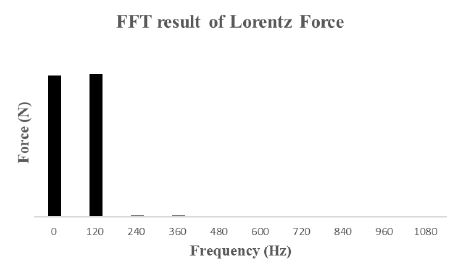

여기서 는 자속밀도(자기장), 는 전류, 는 전류밀도, μ0는 진공 상태 투자율을 나타낸다. 또한 식 (3)을 통해 로렌츠 힘은 전류의 제곱에 비례하게 되고, 이로 인해 진동 가진주파수는 전류 주파수의 2배가 된다. Fig. 2에서는 권선에 전원 주파수 60 Hz 전류원을 인가하고 시간영역(time domain)에서 자계해석을 수행한 뒤, FFT를 통해 주파수영역(frequency domain)으로 변환한 결과이다. 이 결과는 60 Hz 전류를 인가하면 120 Hz 주파수 성분을 갖는 로렌츠 힘이 발생함을 나타낸다. 마찬가지로 50 Hz 전류를 인가하면 100 Hz 성분을 갖는 로렌츠 힘이 발생된다.

2.3 요크 전자기력

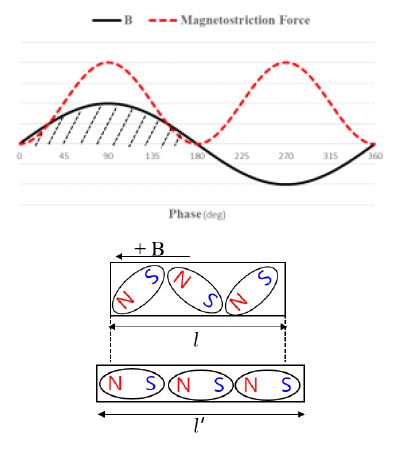

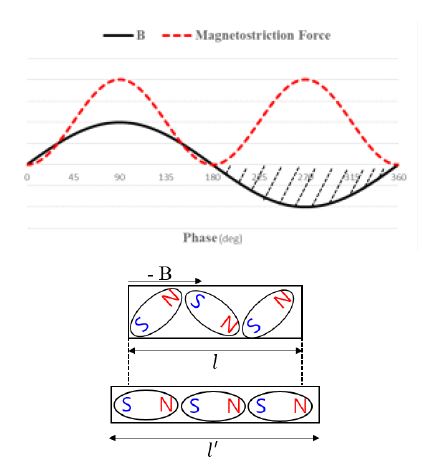

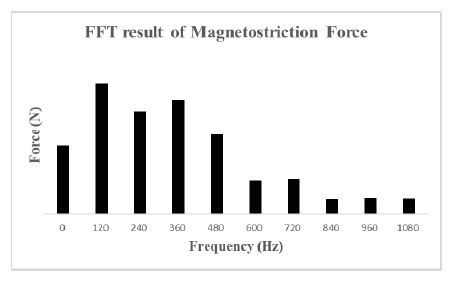

Fig. 1에서 요크는 얇은 silicon steel이 y방향으로 적층된 구조이다. 이때, 권선에 의해 발생된 자속이 얇은 silicon steel에 흐르면 자왜현상(magnetostriction)이 발생한다. 자왜현상은 강자성체에 자계가 형성될 때 자구의 회전으로 인하여 변형이 발생하는 것을 말한다. Fig. 3과 Fig. 4는 각각 +방향, -방향으로 자속이 흐를 때 무질서하게 분포해 있던 자구들이 한 방향으로 정렬되며 길이가 증가되는 것을 보여준다. 또한, Fig. 3과 Fig. 4는 자속이 한 사이클 변화할 때, silicon steel의 길이 방향 변화는 2번 발생함을 나타낸다. 따라서 진동 주파수는 전원 주파수의 2배가 된다. 이외에도, 자왜현상은 강한 비선형성으로 인해 고조파 성분의 힘을 갖게 된다(5). 자왜현상에 의한 힘은 자속밀도가 증가할수록 커지며, 그에 따라 진동과 소음도 커지게 된다. Fig. 5는 2.2절과 유사하게 시간영역에서 해석된 자왜현상에 의한 힘을 FFT분석하여 주파수영역에 나타낸 결과이다. 이 결과는 60 Hz의 자속이 요크에 흐르면 120 Hz, 240 Hz, 360 Hz 등에서 자왜현상에 의한 힘이 발생함을 나타낸다. 마찬가지로 50 Hz의 자속이 요크에 흐르면 100 Hz, 200 Hz, 300 Hz 등에서 자왜현상에 의한 힘이 발생하게 된다.

2.4 코어패킷 전자기력

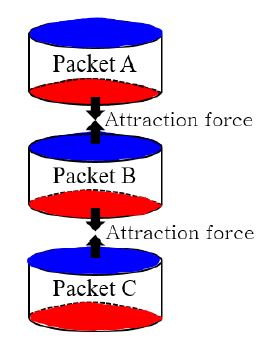

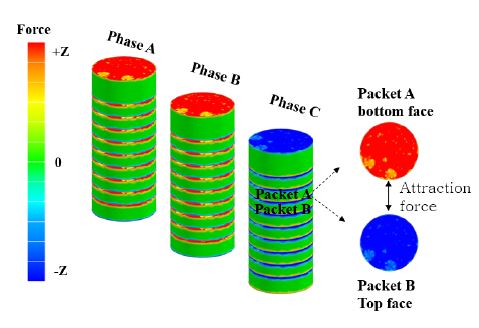

권선에 의해 발생된 자속이 코어패킷에 흐르면 맥스웰 힘(Maxwell force)이 발생한다. 맥스웰 힘은 패킷의 상하 표면에서 자석처럼 서로 붙으려는 힘이며, 식 (4)와 같이 표현될 수 있다(6). Fig. 6은 맥스웰 힘으로 인하여 인접한 패킷 표면 사이에서 인력이 작용하는 모습이다.

| (4) |

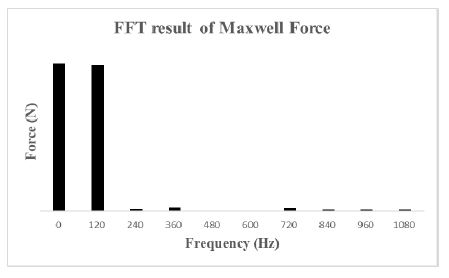

식 (4)를 통해 맥스웰 힘은 자속의 제곱에 비례하며, 진동 가진 주파수는 전원 주파수의 2배가 됨을 알 수 있다. Fig. 7은 시간영역에서 해석된 맥스웰 힘을 FFT분석하여 주파수영역에 나타낸 결과이다. 이 결과는 60 Hz 자속이 패킷에 흐르면 맥스웰 힘은 120 Hz로 발생함을 나타낸다. 마찬가지로 50 Hz 자속이 요크에 흐르면 맥스웰 힘은 100 Hz로 발생하게 된다.

3. 유한요소 모델링 및 경계조건

3.1 전자기 해석용 유한요소 모델

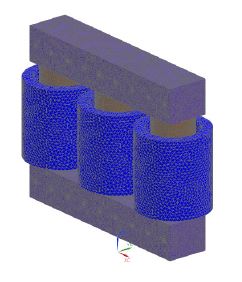

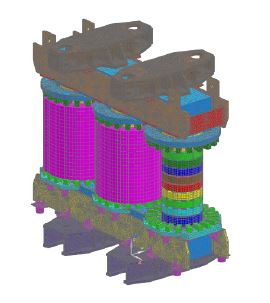

이 연구에서는 3상 50 Hz/10 MVAr/132 kV gapped core 분로리액터를 대상으로 시뮬레이션을 수행하였다. Fig. 8은 전자기력 시뮬레이션에 사용된 요크, 코어패킷, 권선에 대한 유한요소 모델이다.

3.2 진동 유한요소 모델

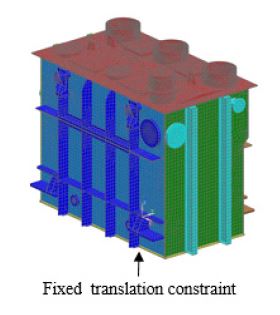

Fig. 9는 중신 및 클램핑 구조가 반영된 진동 시뮬레이션용 유한요소 모델이다. CAD단계에서 전체 질량 및 강성에 큰 영향이 없는 파트는 제거하였고, 진동소음 시뮬레이션에 큰 영향이 없는 필렛부, 홀 등의 특징들을 제거하였다. Fig. 10은 외함의 유한요소 모델이며 중신과 유사하게 CAD단계에서 단순화를 하였다. 또한, 일부 질량이 큰 부품은 집중질량(lumped mass)으로 처리한 뒤 RBE2요소를 사용하여 외함과 연결하였다. 경계조건으로는 외함 하부에 병진 방향 자유도 구속 조건을 적용하였다.

3.3 유체 유한요소 모델

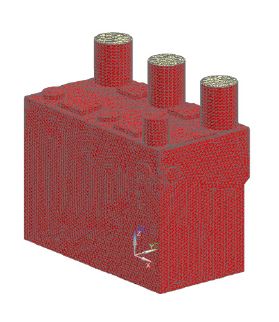

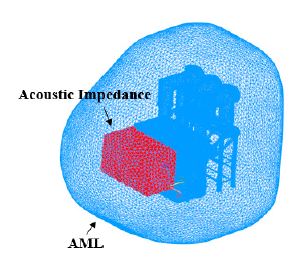

Fig. 11은 외함 내부 표면과 중신 외부 표면 사이를 격자로 채워 구성한 절연유 FE모델로, 외함과 절연유 사이의 연성 모드를 고려하기 위하여 직접 격자를 구성하였다. Fig. 12는 외함 외부 공기의 유한요소 모델로, 외함의 진동 특성에는 영향이 없지만, 소음 방사 특성에 영향을 주는 방열기를 고려하고자 방열기 형상을 공기영역 모델링에 포함하였고, 흡차음 효과를 부여하기 위해 임피던스 조건을 부여하였다. 임피던스는 식 (5)에 방열기의 흡음계수를 산정하여 계산하였다(7).

| (5) |

여기서 αst는 statistical absorption coefficient, β는 specific acoustic admittance를 의미한다. 또한, 공기 바깥쪽 최외각 부분에는 자유음장을 가정하여 AML(auto-matically matched layer) 조건을 적용하였다.

4. 시뮬레이션 결과

4.1 자계/진동/소음 연성 시뮬레이션 프로세스

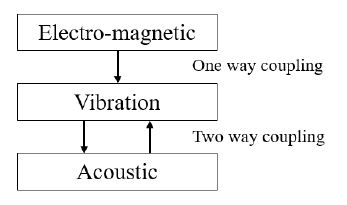

Fig. 13은 이 연구에서 수행된 연성 시뮬레이션 프로세스이다. 전자계-진동의 경우, 전자기력이 진동의 가진력으로 사용되는 단방향 연성 시뮬레이션을 수행하였다. 진동-소음의 경우, 공기는 진동 특성에 별다른 영향을 주지 않는 반면, 내부 절연유는 진동 특성에 상당한 영향을 주기 때문에 양방향 연성 시뮬레이션이 수행되었다.

4.2 시뮬레이션 결과

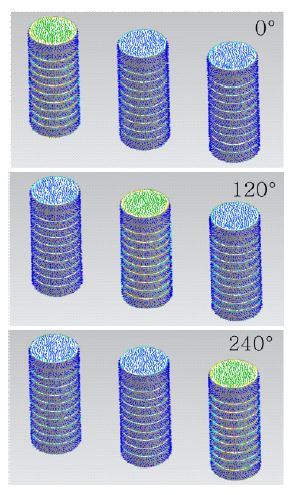

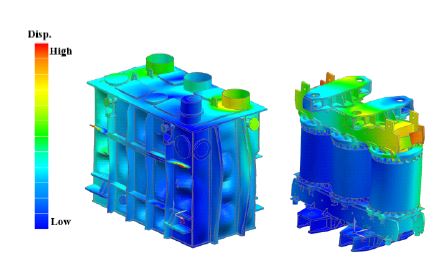

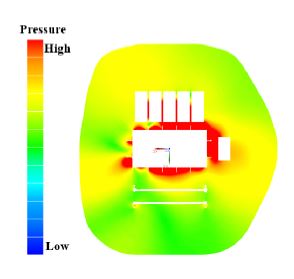

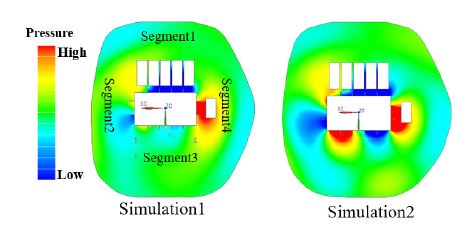

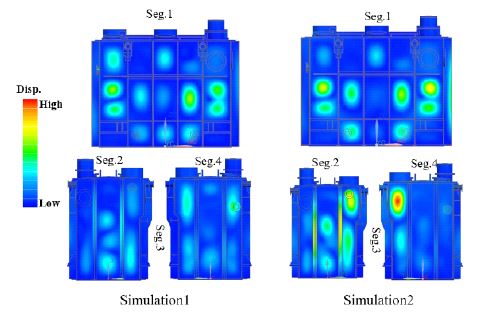

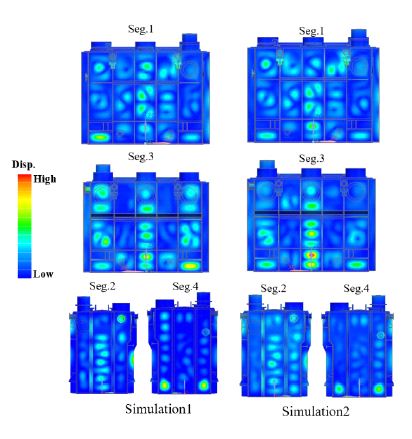

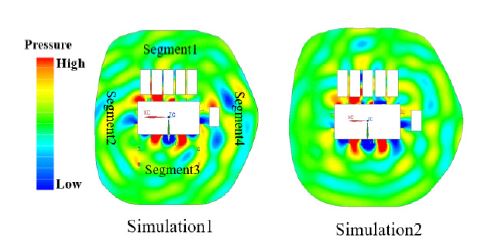

전자기력 시뮬레이션은 Siemens사의 simcenter magnet으로 수행되었으며, Fig. 14는 gapped core 분로리액터의 주요 가진력인 맥스웰 힘 결과이다. Fig. 14는 위상 0°, 120°, 240°에서 패킷의 맥스웰 힘 분포이며 A/B/C 상은 각각 120°의 위상차를 가진다. Fig. 15는 인접한 패킷면 사이에서 인력이 작용하는 것을 나타낸다. 진동소음 시뮬레이션은 Siemens사의 simcenter nastran으로 수행되었으며, Simcenter에서 제공하는 하중 맵핑 기능을 이용함으로써 전자기력 하중 분포 특징을 그대로 강제진동에 사용하였다. 분로리액터는 많은 부품의 assembly로 이루어져 있기 때문에 다수의 고유주파수가 존재한다. 이 중 대부분은 국부 진동 모드이며, 모든 국부 진동을 제어하는 것에 어려움이 따른다. 따라서, 국부 진동의 중요도에 따라 중신과 외함의 진동을 다른 기준으로 평가하도록 한다. 먼저 중신은 z방향으로 작용하는 맥스웰 힘이 직접적으로 진동이 발생시키므로 z방향의 글로벌 진동 발생 여부가 중요하다. 따라서, 설계단계에서 중신의 z방향 공진 회피 설계에 대한 주의를 요구한다. Fig. 16의 중신의 강제진동 형상은 z방향의 글로벌 진동이 발생하지 않았음을 나타낸다. 다음으로 외함은 공기 중으로 소음을 방사하며 특히, 보강재와 보강재 사이의 판 또는 보강재 자체에서 발생하는 국부 진동이 소음 방사 특성과 직접적인 연관이 있다. 외함의 소음 방사 효율이 이러한 국부 진동에 의해 결정되기 때문에 설계단계에서 적절한 보강재 배치 기술을 필요로 한다(8). Fig. 16은 보강재와 보강재 사이 판에서 발생하는 odd-odd, odd-even 등의 국부 진동 형상을 나타낸다. Fig. 17은 외부 공기 중에서의 음압의 분포이다. 진동에 의해 발생된 외함 표면에서의 음압 변동에 의해 소음이 공기중으로 전파되는 현상을 보여준다. 이외에도 방열기 및 기타 외부 구조물에 의해 전파되지 못하고 마치 정재파와(standing wave) 같이 특정 공간에 음압이 밀집되어 있는 현상을 볼 수 있다. 또한, 외함의 모서리부에서 음파의 보강 간섭에 의한 소음 증가 여부 등을 확인할 수 있다.

5. 소음 측정 결과

5.1 소음 측정 방법

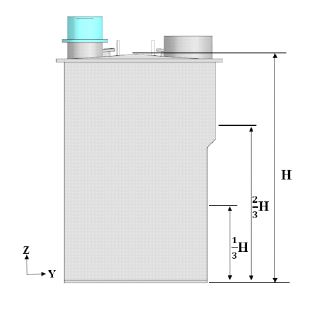

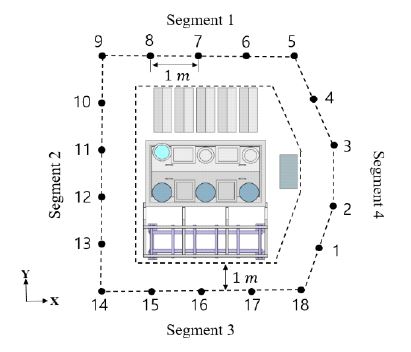

소음은 IEC 규격(9)에 따라 25 Hz ~ 10 kHz 범위에서 1/3 옥타브 밴드로 측정되었다. Fig. 18은 yz방향에서 본 분로리액터로, H > 2.5 m이며 규격에 따라 1/3 H, 2/3 H 두 평면에서 소음이 측정되었다. Fig. 19는 xy방향에서 본 분로리액터로, 한 측정 평면 내에서 외함으로부터 1 m 떨어진 거리에서 각 포인트 간 1 m 간격으로 18포인트에서 측정되었다. 즉, 한 평면당 18포인트씩 두 평면에서 측정하여 총 36포인트에서의 1/3 octave band 데이터를 얻었다. 다음으로, 36포인트에 측정된 소음을 하나의 값으로 나타내기 위해 식 (6)를 이용하여 소음합을 계산하였다. 또한, 한 포인트 내에서 각 주파수별 소음합을 계산하기 위해 식 (7)을 사용하였다. 배경소음(background noise)은 분로리액터 미가동 상태에서 각 segment별 중간 지점에서 1포인트씩 총 4포인트에서 측정된 값의 평균으로 정의한다. IEC 규격에 따라 측정소음의 평균값()과 배경소음의 평균값()의 차이가 3 dB 이상일 때 식 (8), 식 (9)에 따라 배경소음 보정량(k1)을 산출하여 보정된 소음값()을 도출하였다.

| (6) |

| (7) |

| (8) |

| (9) |

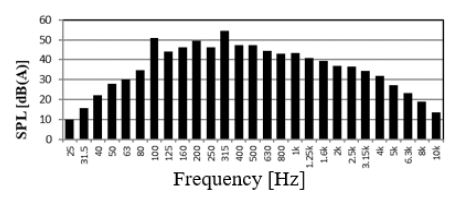

5.2 소음 측정값/시뮬레이션값 비교

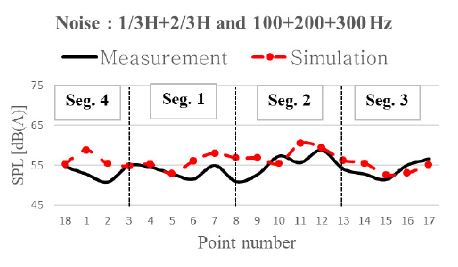

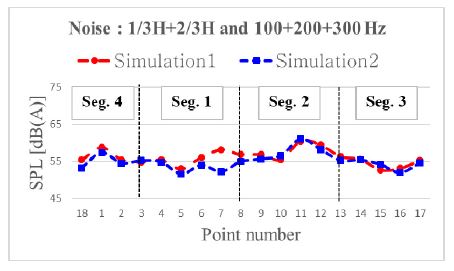

Fig. 20은 36포인트 소음합에 대한 측정값의 1/3 octave band이다. 지배적인 가진주파수는 Fig. 7에 보인 것처럼 100 Hz이지만, 저주파수의 소음 보정이 큰 A-weighting curve 특성이 반영되어 2~3차 주파수 성분의 소음이 상대적으로 부각되었다. 식 (7)의 소음합의 특성상 낮은 소음은 전체 소음에 별다른 영향이 없으므로 Fig. 20의 결과를 참고하여 100 Hz, 200 Hz, 300 Hz 성분의 소음만 비교하고자 한다. Table 1은 100 Hz, 200 Hz, 300 Hz의 해석 및 측정 소음값이다. 100의 배수를 가진주파수로 진동하는 제품의 특성을 고려하여 1/3 옥타브밴드의 중심 주파수 중 315 Hz는 300 Hz로 표기하였다. 측정과 시뮬레이션의 소음 차이는 1.8 dB로 나타났다. Fig. 21은 측정과 시뮬레이션 동일한 포인트에서 추출한 음압 레벨을 식 (7)을 이용하여 100 Hz ~ 300 Hz 지수합을 구하고, 식 (6)을 이용하여 1/3H와 2/3H 지수합을 수행하여 각 포인트별 하나의 음압 레벨로 표현한 그래프이다. 시뮬레이션의 소음 분포와 측정값의 분포가 대부분 일치하나 차이가 나는 포인트가 존재한다. 이러한 오차는 CAD단에서 제거한 외함 외부의 기타 액세사리류 등에 의한 것이며, 이에 대한 영향을 5.3절에서 논의하고자 한다.

5.3 액세서리류에 의한 진동소음 영향 분석

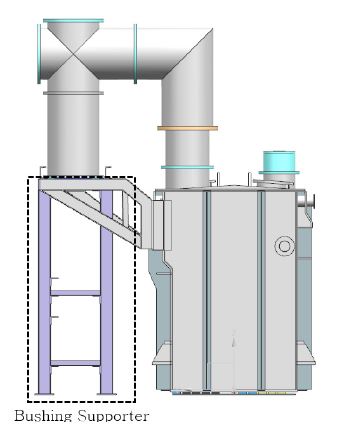

실제 소음 측정 시 외함 외부에는 밸브류, 파이프류, 서포터류 등 많은 액세서리가 부착되어 있다. 하지만, 진동특성에 큰 영향을 주지 않는 대부분의 액세서리류는 시뮬레이션 계산 cost 및 격자 생성 작업단에서의 효율을 고려하여 CAD단에서 제거되었다. 이에 대한 영향을 살펴보기 위해 이 해석 모델의 외함 외부에 부착되는 기타 액세서리류 중 가장 부피가 크고 무거운 부싱 서포트 유무에 의한 진동소음 시뮬레이션 결과를 비교하고자 한다. Fig. 22는 segment 3에 설치된 부싱 서포터이다.

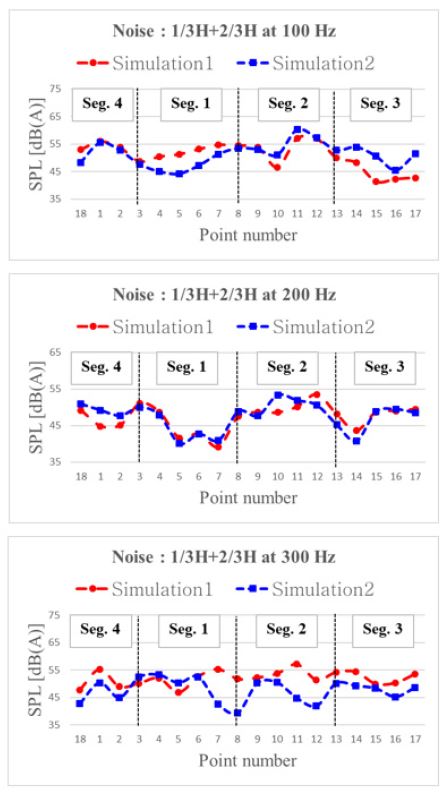

Fig. 23은 각 주파수에서 포인트별 음압 레벨이다. 이중 소음 분포 차이가 발생한 100 Hz, 300 Hz의 segment별 소음값을 Table 2에 정리하였다.

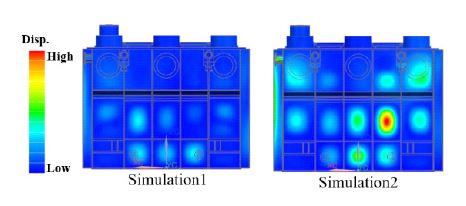

100 Hz에서는 segment 3에서 가장 큰 소음 차이가 발생했다. Fig. 24의 segment 3의 강제진동 변위는 부싱 서포터를 제거한 시뮬레이션 2에서 진폭이 커지고 소음 방사 효율이 큰 plate의 fundamental mode 형상의 진동이 뚜렷해졌으며, 그에 따라 Fig. 25 시뮬레이션 2에서 segment 3의 방사 소음이 크게 증가했다. 이는 부싱 서포터가 제거됨에 따라 segment 3에서 강성이 감소하고 경계조건이 바뀐 영향이 직접적으로 반영된 결과이다. Fig. 26의 결과는 segment 2, 4와 segment 3가 서로 인접한 면에서의 진동 변위 차이가 발생하고 segment 3의 반대편 면인 segment 1에서는 큰 차이가 나지 않음을 보이나, segment 1에서 두 번째로 큰 소음 차이가 발생했다. 이는 Fig. 25에 음압 분포를 통해 segment 3 주변부에 음압이 집중되며 상대적으로 segment 1 주변부 음압이 감소된 결과이다.

Fig. 27은 300 Hz에서 각 segment별 강제진동 변위이다. 100 Hz의 결과와 달리 모든 segment에서 진동 변위 크기의 큰 차이는 발생하지 않았다. 다만, 경계조건 차이로 인하여 간접적으로 segment 2와 4에서 진동 형상이 달라졌고 이로 인해 Fig. 28 및 음압 전파 특성이 달라짐으로써 음압 레벨의 차이가 발생했다.

Table 3에 주파수별 시뮬레이션 결과값을 정리하였다. 합에 대한 소음값의 차이는 0.9 dB이며, 300 Hz에서는 모든 segment에서 소음이 감소하였기 때문에 차이가 모두 합쳐져 3.8 dB로 나타났고, 100 Hz에서는 각 segment별 증가/감소 경향이 서로 상쇄되어 차이가 0.5 dB로 나타났다. Fig. 29는 Fig. 20과 같은 방식으로 나타낸 그래프로 두 시뮬레이션의 음압 분포 특성은 거의 동일하며 segment 1에서 일부 차이가 발생했다. 이는 Fig. 23 결과를 참고하면 300 Hz에서 음압 분포에 의한 것이며, 경계조건에 의한 간접적인 영향을 받았음을 앞서 설명했다. 결과적으로, 부싱 서포터의 제거는 100 Hz 진동에 직접적인 영향을 주어 변위에 큰 차이를 발생시켰으나 전체적인 소음에는 큰 영향을 주지 않았고, 경계조건 차이에 의해 발생된 진동의 차이가 음압 분포 특성에 영향을 주는 것을 확인하였다. 이를 통해 제거된 악세사리류들이 시뮬레이션 음압 분포 특성에 영향을 주었음을 알 수 있다.

6. 결 론

이 연구에서는 분로리액터에서 발생하는 소음을 시뮬레이션으로 예측하기 위하여 권선, 코어패킷, 요크에서 발생하는 전자기력을 가진원으로 정의하고 가진력의 발생 원인 및 주파수 특성을 논의하였다. 다음으로 전자기/진동/소음 연성 시뮬레이션을 위한 유한요소 모델 및 경계조건을 수립하고, 마지막으로 소음 측정값과 시뮬레이션값을 주파수 및 포인트별로 비교분석 하였다. 그 결과 1~3차 주파수 소음합 오차는 1.8 dB로 측정 오차 및 FE 모델과 실제 모델간의 차이를 고려했을 때 신뢰할 수 있는 결과가 도출되었음을 확인하였다. 또한, 측정 포인트별 소음 비교를 통해서 시뮬레이션의 소음 방사 특성이 CAD단에서 제거된 일부 액세서리류의 영향을 받아 오차를 갖지만 대부분의 포인트에서 소음 방사 경향을 잘 나타냄을 확인하였다.

Acknowledgments

당사는 제작 전 분로리액터에 대해 정확한 소음 예측이 필요할 시 이 연구에서 소개하는 시뮬레이션 기술을 적용하고 있다. 현재까지 정립된 해석 기술은 +3.0 dB 이내의 정확성을 가지고 있다. 향후 기타 액세서리류에 대한 소음 영향 분석을 통해 +2.0 dB 이내의 정확도를 가지면서 개선된 음압 분포 특성을 도출하는 해석 기술로 발전시키고자 한다.

References

- Choi, Y. S., Hong, S. Y., Song, J. H. et al., 2018, Development of Oil Characteristics Formula for Load Noise Analysis of High-voltage Transformer, Proceedings of the KSNVE Annual Autumn Conference, p. 166.

- van der Aa, B., Wijnhoven, B., Overboom, T. and Dorpmanns, L., 2019, Measurement and Simulation of Vibration Acceleration of a High Voltage Three-phase Gapped-core Reactor, Proceedings of the 23rd International Congress on Acoustics, pp. 4219~4226.

-

Hagiwara, S., Hori, Y., Suzuki, Y. and Obata, T., 1982, IEEE Transactions on Power Apparatus and Systems, Col. PAS-101(3), pp. 737~745.

[https://doi.org/10.1109/TPAS.1982.317289]

- Anders, D., Kent, O. and Claes, B., 2017, Tank Vibrations and Sound Levels of High Voltage Shunt Reactors;-Advances in Simulation Methodologies, CIGRE Study Committee A2 Colloquium.

- Case, J. J., 2017, Numerical Analysis of the Vibration and Acoustic Characteristics of Large Power Transformer, Master's dissertation, University of Queensland, p. 28.

-

He, Q., Nie, J., Zhang, S., Xiao, W., Ji, S. and Xin, C., 2021, Study of Transformer Core Vibration and Noise Generation Mechanism Induced by Magnetostriction of Grain-oriented Silicon Steel Sheet, Shock and Vibration, Vol. 2021, Article ID 8850780.

[https://doi.org/10.1155/2021/8850780]

- Hopkins, C., 2007, Sound Insulation, Elsevier, pp. 27~29.

- Zou, D. and Crocker, M. J., 2009, Sound Power Radiated from Rectangular Plates, Archives of Acoustics, Vol. 34, No. 1, pp. 25~39.

- International Electronical Commission, 2016, Determination of Sound Levels-application Guide, IEC 60076-10-1.

Chang Hoon Ahn received the B.S. degree and M.S. degree in mechanical engineering from Ajou University, in Korea, in 2017 and 2019, respectively. He has been working for Hyundai electric & energy systems since 2019.

Seung Hoon Lee received the B.S. degree and M.S. degree in electrical engineering from Changwon National University, in Korea, in 2007 and 2009, respectively. He has been working for Hyundai electric & energy systems since 2015.

Chang Wook Kim received the B.S. degree and M.S. degree in electrical engineering from Soongsil University, in Korea, in 1997 and 1999, respectively. He has been working for Hyundai electric & energy systems since 2002.

Jong Moon Lee received the M.S. degree and Ph.D. degree in naval architecture and ocean engineering from Seoul National Universiy Graduate School, in Korea, in 1991 and 1995, respectively. He has been working for Hyundai electric & energy systems since 2013.