선체 부착 음향 센서를 이용한 함정 추진기 소음 예측에 대한 실험적 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

In this study, the propeller noise source level of a naval vessel was predicted using onboard hydrophones through model-scaled noise measurements. A scaled model ship and a set of propellers were installed in a cavitation tunnel, with onboard sensors at the hull above the portside propeller. A conventional beamforming method in the frequency domain was used to calculate the source level. For comparison, the source level was measured using a hydrophone in the tunnel using the International Towing Tank Conference method. The propeller cavitation characteristics and noise of the naval vessel at the model scale were analyzed, and the measured and predicted source levels were compared. Finally, a sensitivity analysis was conducted to verify its feasibility in ship onboard Under-water Radiated Noise monitoring.

Keywords:

Naval Vessel, Propeller Cavitation, Underwater Radiated Noise, Acoustic Beamforming, Noise Monitoring키워드:

함정, 추진기 캐비테이션, 수중방사소음, 음향 빔형성, 소음 모니터링1. 서 론

함정에서 발생하는 수중방사소음은 함을 식별하는 주요 요소로서 함정의 생존성과 직결된다. 따라서 함정 개발 시 수중방사소음은 중요하게 다루어야 할 특수성능 중 하나이며, 이를 최소화하기 위한 설계가 요구된다. 이를 위해서는 함정 수중방사소음의 소음원에 대한 이해가 먼저 이루어져야 한다.

함정의 수중방사소음원은 크게 세 가지로 나뉠 수 있으며, 이는 각각 기계류 소음(machinery noise), 유체동력학적 소음(hydrodynamic noise), 추진기 소음(propeller noise)이다. 기계류 소음의 경우 엔진, 감속기, 발전기, 펌프 등의 탑재 장비에서 기인한 진동이 함내 구조물을 통해 선체 외판으로 전달되어 방사하는 소음이다. 유체동력학적 소음은 함이 운항할 때 유체가 선체를 따라 흐르면서 발생하는 소음으로, 유동소음, 스프래쉬 소음(splash noise) 등이 있으며 발생하는 소음은 운항 속도의 5~6제곱에 비례한다(1). 추진기 소음은 추진기에 유입되는 비균일 유입류 내에서 추진기가 회전하면서 발생하는 소음으로 비공동 소음과 공동(cavitation) 소음이 있다. 여기서 공동이란 추진기가 회전하면서 생기는 저압부에서 작은 핵(nucleus)이 성장하여 기포로 변하는 현상을 말하며, 기포가 성장하다가 급격히 붕괴하여 소음이 크게 증가한다(2~3).

함정이 저속으로 운항할 때에는 탑재 장비에 의한 기계류 소음이 주된 소음원이며, 고속영역으로 갈수록 공동 현상에 의하여 추진기 소음이 지배적인 소음원이 된다(4). 또한, 가변피치프로펠러를 사용하는 경우에는 저속에서도 공동이 발생하게 되어 함정의 피탐 확률이 증가하게 된다(5). 이렇게 추진기 캐비테이션에 의해 발생하는 소음은 기계류 소음원과 달리 소음원이 수중에 존재하므로 근원적인 차폐가 어려우며, 운용 중에 추진기에서 발생하는 수중방사소음에 대한 제어를 위해서는 먼저 추진기에서 발생하는 소음에 대한 식별 및 모니터링이 필요하다.

이 연구에서는 함정 추진기에서 발생하는 수중방사소음에 대해 지속적인 모니터링이 가능한 선체 음향 센서와 빔형성 기법을 활용하여 추진기 소음원 레벨을 추정하였으며, 캐비테이션터널에서의 모형시험을 통해 추정 방법의 유효성을 확인하였다. 캐비테이션이 발생하지 않을 때와 발생했을 때의 결과에 대해 비교 분석을 수행하였으며, 모니터링을 위해 계측 변수 변화에 따른 추정 결과의 민감도 분석을 수행하였다.

2. 함정 추진기 소음원 레벨 추정

2.1 빔형성 기반 소음원 레벨 추정 기법

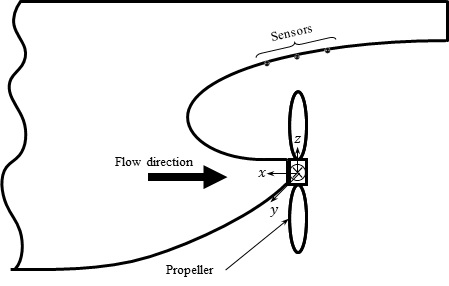

이 연구에서는 소음원 레벨 추정을 위해 선미의 추진기 상부에 위치한 선체 부착 하이드로폰 배열로부터 계측된 신호와 함께 빔형성 방법을 사용하였다. Fig. 1은 추진기소음 계측을 위한 센서 구성 예시를 나타낸 것이다.

추진기에서 발생하는 캐비테이션은 발생 위치와 거동에 따라 다양한 형태로 나타나나, 이 연구에서는 추진기에서 발생하는 캐비테이션을 단극자 소음원(monopole source)으로 가정하였다. 이러한 가정은 상선에 대한 적용 연구를 통해 검증된 바 있다(6).

빔형성 방법으로는 Bartlett 방법이 사용되었으며, 이는 계측한 신호의 스펙트럼에 기반한 도래각 추정 기법이다. 이는 소음원인 추진기를 둘러싸는 가상의 음원 그리드를 설정하고, 빔파워가 최대가 되는 지점을 찾는 방법이다. 가상의 음원 그리드에 대하여, m번째 음원에 의한 n번째 선체 부착 음향 센서 위치에서의 음압 Pmn은 식 (1)과 같다.

| (1) |

이때 rmn은 m번째 가상 음원과 n번째 선체 부착 하이드로폰 간의 거리를 나타내며, , k는 파수(wavenumber), sm은 m번째 음원의 음원 강도(source strength), en은 계측 시 발생하는 오차이다. 따라서, m번째 음원에 의한 모든 선체 부착 하이드로폰 위치에서의 음압은 식 (2) ~ (5)와 같이 표현된다.

| (2) |

| (3) |

| (4) |

| (5) |

이때 빔파워는 상호상관스펙트럼(C = 1/2(p pH))과 조향벡터 g로부터 결정되며, 식 (6)과 같이 표현된다.

| (6) |

실제 빔파워 계산 시에는 크기 비교만 이루어지므로 식 (6)의 분자만 계산하여 비교할 수 있다. 각 주파수에서 빔파워가 최대가 되는 대표 음원을 찾았으며, 이에 대한 소음원 레벨(sm)을 계산하였다.

2.2 모형시험 함정 추진기소음 계측

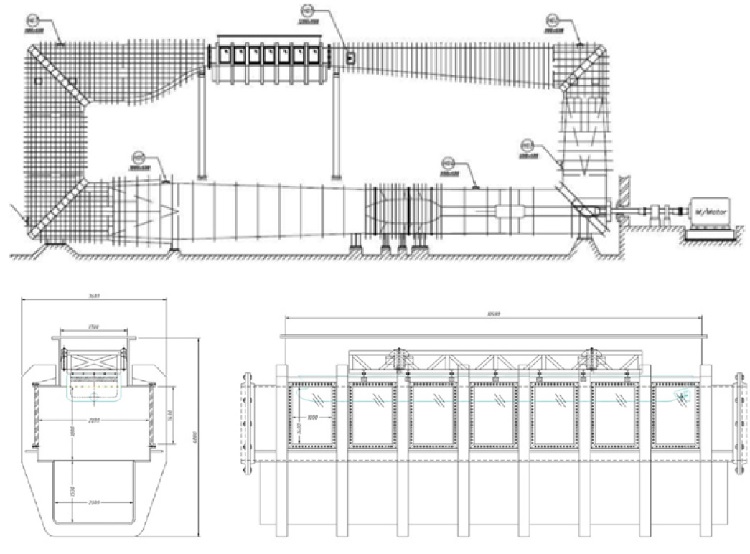

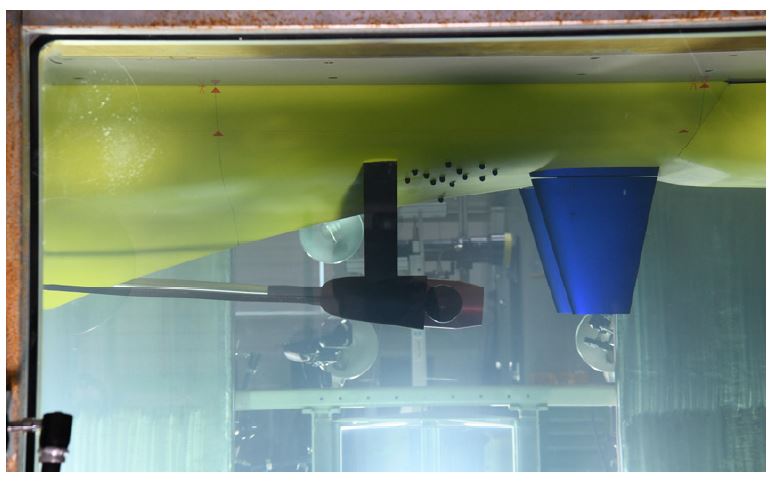

빔형성 기반 소음원 레벨 추정기법 적용을 위해 모형시험을 수행하였으며, 선박해양플랜트연구소에서 보유 중인 대형 캐비테이션터널을 이용하였다. Fig. 2는 대형 캐비테이션터널의 구조를 보여주고 있으며, 터널의 주요 제원은 Table 1에 나타나 있다.

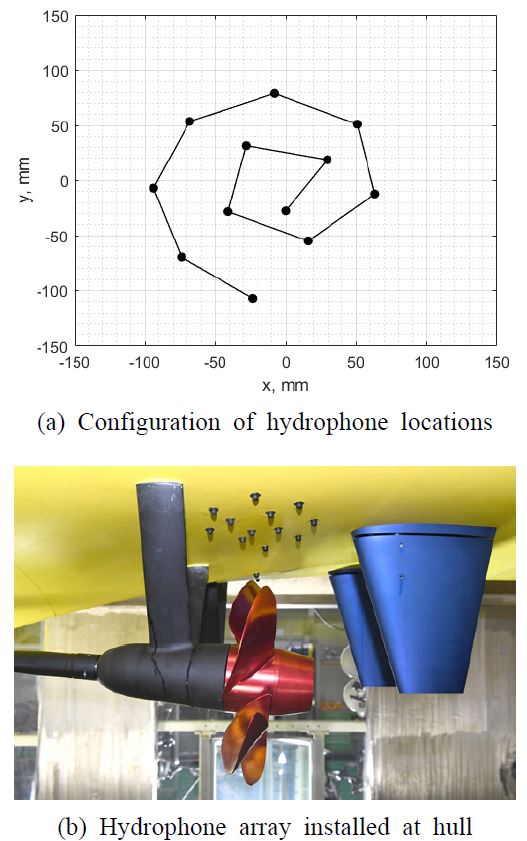

대상함(oo함)과 추진기에 대하여 각각 모형선과 모형추진기를 제작하였으며, 선체 배열 센서 이용을 위해 추진기 상방의 선체 표면을 가공하여 하이드로폰을 설치하였다. Fig. 3은 선체에 설치된 하이드로폰 배열이며, 좌현 추진기 상방에 총 12개의 B&K type 8103 하이드로폰이 설치되었다. 모형선에서의 센서 설치성을 고려하여 추진기 상방에 배열 설치 공간을 고려하였으며, 배열의 형태는 빔형성 기법 활용에 가장 적합한 형태인 나선형 배열로 선정하였다. 결정된 배열에 대하여 선체 표면에 투영된 센서 위치 좌표는 Table 2와 같으며, 이때 좌표계는 좌현 추진기를 기준으로 Fig. 1에 나타난 바와 같다.

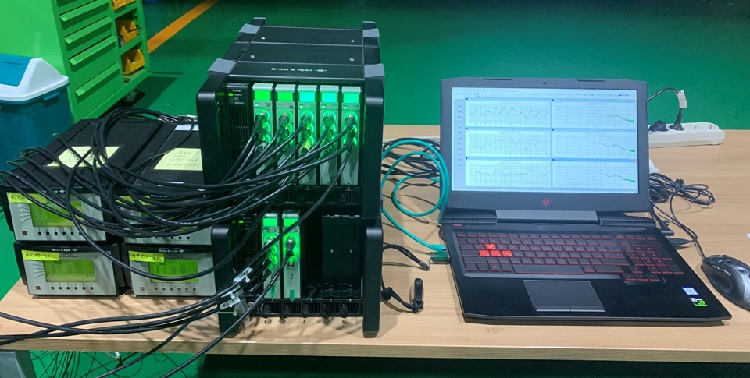

하이드로폰에서 계측된 음향 신호는 증폭기와 데이터 수집 장치를 통해 컴퓨터에 저장되었으며, 각각 B&K type 2692 charge conditioning amplifier와 B&K type 3052 LAN-XI가 사용되었다. Fig. 4는 시험 시 사용된 데이터 취득 시스템이며, 데이터 수집은 102.4 kHz까지 이루어졌다.

이 연구에서 사용된 센서 배열의 최소 간격은 31.62 mm로, 공간 앨리어싱을 피하기 위한 최대 주파수는 fmax = c/2dH= 23.7 kHz이다. 그러나 이 연구에서는 최대로 계측 가능한 주파수인 100 kHz까지를 관심주파수 영역으로 선정하고 결과를 검토하였다.

선체 부착 센서 기반 소음원 레벨 예측값을 비교하기 위해, 터널 내의 음향 센서를 활용하여 추진기의 소음원 레벨을 계측하였다. 국제수조회의(International Towing Tank Conference, ITTC)에서 제안한 모형시험 기법을 활용하였으며(7), 추진기소음 계측, 배경소음 계측, 전달함수 계측을 포함한다. 소음 계측에는 터널 하부에 매립되어 있는 B&K type 8105 하이드로폰을 이용하였으며, 전달함수 계측 시 사용한 소음원은 ITC-1032 구형 트랜스듀서로 유효 가진 범위는 2 kHz ~ 100 kHz이다. Fig. 5는 전달함수 계측을 위해 양현의 추진기를 제거하고 좌현 추진기 허브 위치에 ITC-1032를 설치한 것이다.

계측한 추진기 소음을 Lp′, 전달함수를 TF라고 했을 때, 추진기 소음원 레벨은 다음과 같이 표현할 수 있다.

| (7) |

이때 TVR은 단위 입력 볼트에 대해 트랜스듀서로부터 1 m 떨어진 곳에서 계측한 소음원 레벨로서, 제조사에서 제공한 TVR 값을 사용하였다. 전달함수 계측을 통해 추진기에서 발생하는 소음으로부터 터널 내 기준 센서까지의 잔향, 손실 등의 음향 전달 특성이 보정된다. 이렇게 얻은 소음원 레벨은 좌·우현 추진기를 모두 포함하고 있으므로, 이 연구의 관심 대상인 좌현 추진기 소음원 레벨 계산을 위해서는 우현 추진기의 영향을 제거해주어야 한다. 각 추진기에서 발생하는 고주파수 대역의 소음을 비상관 음원(incoherent source)으로 가정하면, 계측한 추진기 소음에 대해 3 dB 감소한 값으로 좌현 추진기의 소음원 레벨을 얻을 수 있다.

소음원 레벨 추정 결과 비교를 위해서, 각 선속별 시험 조건에서 모형시험을 수행하였으며, A 노트부터 A+10 노트까지 2 노트 간격으로 총 6개의 조건에 대해 시험을 수행하였다. 각 선속 조건은 추력계수와 캐비테이션 수 상사를 통해 결정되었다.

3. 결과 및 분석

3.1 선속별 추진기 소음원 레벨 비교 분석

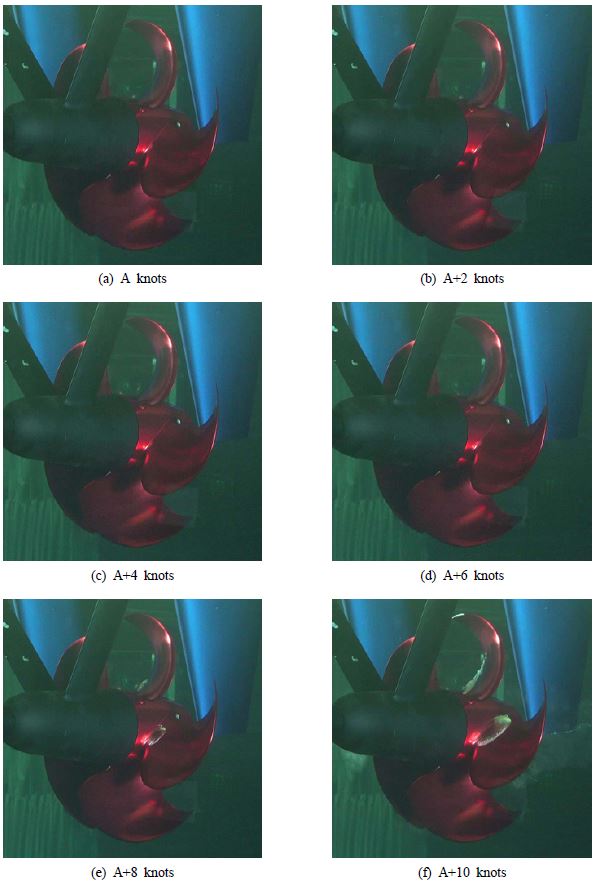

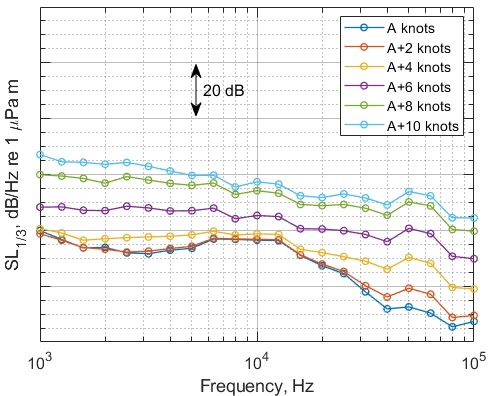

각 선속별로 추진기소음 계측 및 캐비테이션을 관찰하였으며, Fig. 6은 관측한 캐비테이션, Fig. 7은 터널 하부의 기준 센서를 이용해 계측한 추진기 소음원 레벨을 나타낸 것이다. Fig. 6을 통해 A+6 노트부터 캐비테이션이 시각적으로 나타나는 것을 확인할 수 있으며, 추진기 뿌리(root) 부분에서 캐비테이션이 주로 발생하는 것을 알 수 있다.

Fig. 7에 나타난 소음 신호에서는 A+4 노트부터 20 kHz 이상의 고주파 영역에서 레벨이 증가하며, A+6 노트 이후부터 캐비테이션의 발달에 의해 저주파 대역까지 전체적으로 소음이 증가하는 것을 확인할 수 있다.

추진기 소음원 레벨 추정을 위해, 추진기 주변으로 소음원 그리드를 생성하였으며, 캐비테이션이 주로 허브쪽에서 발생하므로 추진기 직경만큼의 사각형(-0.5D ≦ y ≦ -0.5D, -0.5D ≦ z ≦ -0.5D)과 유동방향으로 0.2 m(-0.1 < x < 0.1)를 소음원 영역으로 설정하였다. 이때 그리드 간격은 0.005 m이다. 시험에서 얻은 102.4 kHz까지의 협대역 소음(Δf=1 Hz)에 대하여, 4 Hz 간격으로 빔형성 기법을 적용하여 소음원 레벨을 얻었으며, 이를 1/3 옥타브 밴드 주파수 대역의 전력스펙트럼밀도(power spectral density, PSD)로 변환하여 결과를 도시하였다.

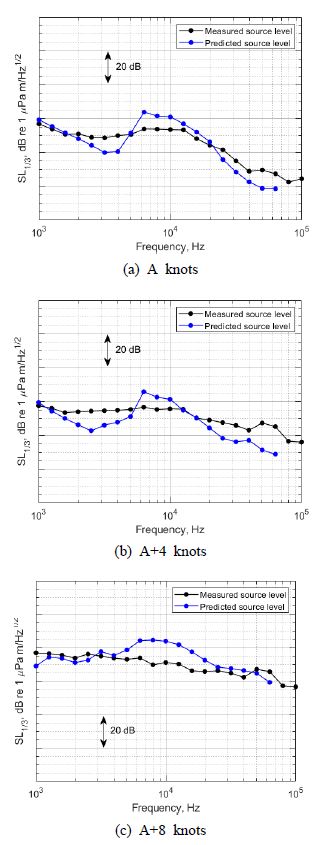

Fig. 8은 모형시험 선속 조건 중 대표적인 A, A+4, A+8 노트 조건에 대해 선체 음향 센서를 이용해 추정한 소음원 레벨 결과와 터널 내 기준 센서를 이용해 계측한 추진기 소음원 레벨을 비교한 것이다. 두 결과가 크기에서는 차이가 있으나, 경향에서는 어느 정도 비슷한 형태를 나타내는 것을 확인할 수 있다. 계측된 추진기 소음은 비공동소음과 공동소음을 모두 포함하고 있으며, 이 중 비공동소음의 주요 원인인 하중소음(loading noise)은 쌍극자(dipole) 특성을 띠고 있어 계측 위치에 따라 값이 달라질 수 있다. 따라서 선체에서 계측한 소음과 터널 하부에서 계측한 소음이 다른 주파수 특성을 나타낼 수 있다. 그럼에도 불구하고, 이 결과를 통해 단극자 음원 가정으로 전반적인 소음원 레벨 스펙트럼을 예측할 수 있다는 것을 확인할 수 있다. 예측 결과의 정확도를 높이기 위해서는 단극자 소음원 뿐만 아니라 쌍극자 소음원에 대한 고려도 추가적으로 이루어져야할 것이다.

이 연구의 모형시험에서는 추진기 뿌리에서 캐비테이션이 발생하였으나, 실선 함정 추진기에서는 날개 끝 보텍스 캐비테이션이 먼저 발생한다. 따라서 연구 결과의 실선 적용 및 추정 기법의 실질적 개선을 위해서는 실선 URN 계측 및 선내 추진기 소음 계측 시험이 추가적으로 필요할 것으로 판단된다.

3.2 변수에 따른 추진기소음 레벨 추정 결과

제시된 방법을 함정 URN 모니터링에 활용하기 위해서는 모니터링 주기, 센서 개수의 제한 등에 대한 고려가 필요하다. 3.1절의 결과는 12개 센서에서 30초 동안 얻은 소음 계측 데이터를 활용한 것으로, 실제 환경에서는 더 짧은 주기와 더 적은 센서가 요구될 수 있다. 이를 확인하기 위하여, 캐비테이션이 발생한 A+8 노트 조건에 대하여 계측 시간 및 센서수에 대한 민감도 분석을 수행하였다.

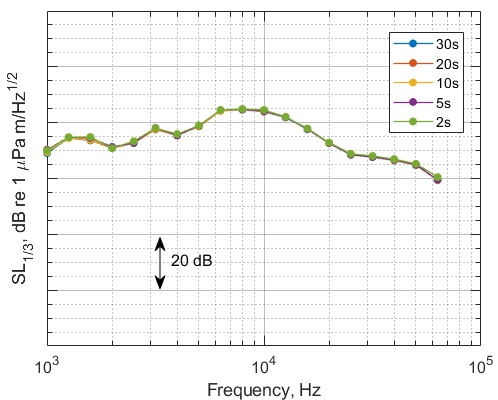

Fig. 9는 계측 시간에 따른 결과의 변화를 도시한 것으로, 결과 간 차이가 거의 없는 것을 확인할 수 있다. 이는 센서 배열에서 각각 계측된 추진기 소음의 크기가 계측 시간에 따라 크게 변하지 않고, 짧은 시간을 계측하여도 신뢰도 있는 결과를 얻을 수 있다는 것을 의미한다.

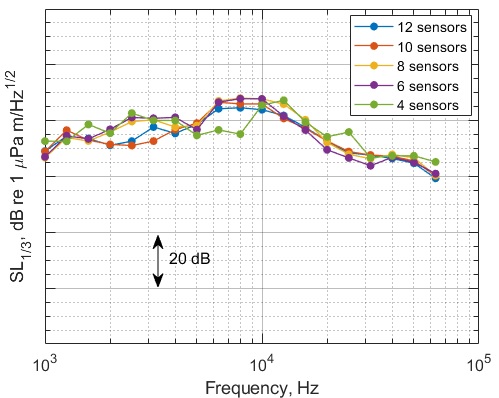

Fig. 10은 센서 수에 따른 소음원 레벨 예측 결과를 비교한 것으로, 나선형 배열에서 바깥쪽부터 센서를 두 개씩 줄여가며 결과를 비교하였다. 센서 개수가 감소함에 따라 2 kHz ~ 4 kHz의 저주파 영역에서부터 결과가 변화하는 것을 확인할 수 있으며, 센서가 4개만 사용될 경우 8 kHz 대역까지도 결과가 달라지게 된다. 이는 센서 수가 적어지게 되면서 전체적인 배열의 크기가 작아지게 되어 낮은 주파수에서 상대적으로 빔폭이 커지기 때문이다. 그러나 10 kHz 이상의 고주파 대역에서는 결과의 차이가 크지 않은 것을 확인할 수 있으며, 이는 나선형 배열의 안쪽에 있는 좁은 간격의 센서들로 인해 고주파 대역에서의 주파수 분해능이 유지되기 때문이다.

실선 모니터링 시스템 적용을 위해서는 모형과 실선 간의 유체역학적 축척 효과, 기하학적인 크기 변화에 따른 해석 주파수 대역 변화, 좌·우현 추진기의 상대적 영향성, 조류 방향의 영향 등 더욱 많은 변수에 대한 분석이 요구될 것으로 보이며, 이를 위해서는 다수의 선외 URN 계측 데이터와 선내 계측 데이터가 확보되어야 할 것이다.

4. 결 론

이 연구에서는 모형시험 단계에서 선체에 부착한 음향 센서를 활용하여 함정의 추진기 소음원 레벨을 추정하고, 터널 기준 센서를 이용하여 계측한 결과와 비교하였다. 소음원 레벨 계측을 위해 ITTC 표준 방법을 사용하였으며, 선체 부착 센서 배열을 좌현 추진기 상부에 설치하여 스펙트럼 기반의 빔형성 방법으로 소음원 레벨을 예측하였다. 시험 결과 예측값이 전반적인 경향을 잘 예측하는 것을 확인하였으나, 각 주파수 대역별 크기에는 계측값과 차이가 있는 것으로 나타났다. 또한, 캐비테이션이 발생하지 않은 경우에서도 소음원 레벨 값이 비슷함을 확인하였으며, 이를 통해 비공동 소음에 대해서도 소음원 레벨의 추정 가능성을 보여주었다. 민감도 분석을 통해 계측 시간과 계측 센서 수에 따른 추정 결과를 비교하였으며, 계측 시간에는 영향을 적게 받으나 센서 수에 따라서는 예측 결과가 변할 수 있는 것을 확인하였다.

실제 함정의 경우 양현 추진기 축의 경사가 달라 양현의 추진기 소음을 모두 고려해야 하며, 센서 설치가 가능한 위치가 달라질 수 있다. 또한, 모형추진기와 달리 실선추진기에서는 날개 끝 보텍스 캐비테이션이 먼저 생기므로, 실선에서의 비교 연구 수행 시 결과가 다르게 나타날 수 있다. 이를 위해서는 실선 함정 URN 계측 결과와 선내 계측 데이터 기반 URN 추정 결과를 비교할 수 있는 연구가 필요할 것이다.

Acknowledgments

이 연구는 방위사업청과 방위산업기술지원센터의 지원(사업명: 선체 부착 센서를 이용한 함정추진기 CIS 모니터링 기술, 계약번호: UC200001D)하에, LIG넥스원 공동연구(계약번호: LIGNEX1-2020-0941(00))로 진행되었습니다.

References

- Jeong, U. J., 2010, Noise and Vibration of Naval Vessels, Journal of KSNVE, Vol. 20, No. 2, pp. 4~8.

- Seol, H. and Kim, S. Y., 2018, Study on the Analysis of Model Propeller Tip Vortex Cavitation Inception, Journal of the Acoustical Society of Korea, Vol. 37, No. 6, pp. 387~395.

-

Han, H., Jeon, S., Lee, C. and Kim, Y., 2019, Study for Estimation of Propeller Cavitation Sound using Underwater Radiated Sound from the Hull Estimating with Hull Vibration, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 29, No. 6, pp. 705~713.

[https://doi.org/10.5050/ksnve.2019.29.6.705]

-

Han, H. and Lee, K. H., 2013, Estimation of the Underwater Radiated Noise of a Naval Vessel using Hull Vibration, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 23, No. 5, pp. 394~400.

[https://doi.org/10.5050/KSNVE.2013.23.5.394]

-

Moon, Y., Lee, H. C., Kang, S. H. and Kim, S. Y., 2022, Study on Cavitation Noise Characteristics according to the Use of Propeller Air Injection System, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 32, No. 1, pp. 30~36.

[https://doi.org/10.5050/KSNVE.2022.32.1.030]

-

Jeong, H., Lee, J. H., Kim, Y. H. and Seol, H., 2021, Estimation of the Noise Source Level of a Commercial Ship using On-board Pressure Sensors, Applied Sciences, Vol. 11, No. 3, Article No. 1243.

[https://doi.org/10.3390/app11031243]

- ITTC, 2017, Recommended Procedures and Guidelines: Model-scale Propeller Cavitation Noise Measurements, 7.5-02-01-05.

Hongseok Jeong received his B.S. and M.S. in Mechanical and Aerospace Engineering from Seoul National University in 2012 and 2014. He received his Ph.D. degree in Engineering and Physical Sciences at the University of Southampton in 2019. He is currently working at Korea Research Institute of Ships and Ocean Engineering. His research interest is identification and mitigation of propeller noise.

Eunsue Hwang received the M.S. in Aerospace engineering and Aeroacoustics from Chungnam National University in 2010. Her research interests are hydro-acoustics measurement and analysis for reduction of propeller noise.

Sock-Kyu Lee received his B.S. and M.S. degrees from Pusan University in 1995 and 1997. He is a research engineer at Mechanical Engineering R&D Lab, LIG Nex1. His research interests are design and analysis about military equipment endured at vibration, shock and noise environments.

Hanshin Seol received his B.S. in Aerospace Engineering from Pusan National University in 1998. He received his M.S. and Ph.D. degree in Mechanical and Aerospace Engineering from Seoul National University in 2001 and 2005. He is now a principal researcher and the head of the Naval Ship Engineering Research Center at Korea Research Institute of Ships and Ocean Engineering in Daejeon, Korea. His current research interests include hydro-acoustics, propeller noise and development of propeller noise reduction technology.