빔형성 방법을 이용한 함정 추진기 소음 위치 추정에 대한 실험적 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

In this study, an experimental investigation was conducted to estimate the location of propeller cavitation using a beamforming method with a hydrophone array. The sensors were mounted on the hull surface above the port side propeller and arranged in a single-armed spiral. To validate the performance of the sensor array, a test was performed using a reference source ITC-1032. The results showed that the location of the sound source was well predicted. A scaled model-ship test was conducted for various test conditions in the large cavitation tunnel of KRISO. Propeller cavitation was observed using a video camera with stroboscopes, and the propeller noise were measured by on-board sensors. From the observations and estimations, we concluded that the dominant cavitation was well estimated.

Keywords:

Propeller Cavitation, Cavitation Noise, Beamforming Method, Noise Localization키워드:

추진기 캐비테이션, 캐비테이션 소음, 빔형성 방법, 소음 위치1. 서 론

함정에서 수중방사소음(underwater radiated noise)은 적군에게 피탐 되거나 함정 식별 등의 군사적인 문제로 인하여 주요한 문제로 다루고 있다. 함정의 수중방사소음은 유체역학적 소음, 기계적 소음, 추진기 소음 등 다양한 소음이 존재하지만, 추진기에서 캐비테이션(cavitation)이 발생한 후에는 추진기 캐비테이션 소음이 수중방사소음의 대부분을 차지한다고 할 수 있다(1). 추진기에서 발생하는 소음은 추진기의 날개 수, 회전 수 등과 같은 선박 식별 정보를 포함하고 있으며 추진기 캐비테이션에 의한 소음은 그 수준이 크기 때문에 적에게 탐지될 수 있는 가능성이 높아져 함정이 보유한 전투력과 생존성을 취약하게 만든다. 추진기 캐비테이션은 추진기 날개가 고속으로 회전함에 따라 주변 압력이 감소하게 되면서 물이 기체화되었다가 다시 압력이 높아지면서 급격히 붕괴하는 현상으로 기포 붕괴 시 과도한 소음을 발생시킨다. 추진기 캐비테이션이 발생하면 그 소음 수준이 캐비테이션 발생 이후 함정 속도에 따라 급격히 증가하는 경향을 보이며 함정의 수중방사소음에서 지배적인 소음이 된다고 할 수 있다(1,2). 추진기는 선체의 외부에 노출되어있기 때문에 추진기에 의한 소음 전파는 근원적으로 차폐가 불가능하여 그 소음 수준을 감소시키는 연구가 필수적이다. 그렇기 때문에 함정에서는 캐비테이션 초기 생성 속도(cavitation inception speed, CIS)를 높여 캐비테이션 발생을 지연시키는 것이 핵심 기술이라 할 수 있으며 캐비테이션 초기 생성 속도를 높이기 위해서는 추진기에서 발생하는 캐비테이션과 그 위치를 정확하게 식별하는 연구가 필요하다(2,3).

이 연구에서는 고해상도 카메라를 이용하여 모형선 추진기에서 발생하는 캐비테이션을 시각적으로 관찰하고 수중 음향 센서(hydrophone)를 이용하여 추진기 캐비테이션 위치를 추정하는 연구를 수행하였다. 음향 센서는 추진기 상부에 위치한 선체 표면에 설치하였으며(4) 주파수 영역 빔형성 방법을 이용하였다. 기준 소음원을 이용하여 센서 배치에 대한 성능 검증 시험을 수행하였고, 모형시험에서 캐비테이션이 발생한 시험 조건에 대해 캐비테이션 소음의 위치 추정과 시각적 관찰 결과를 비교 분석하였다.

2. 소음 위치 추정을 위한 배경 이론

2.1 주파수 영역 빔형성 방법

소음원의 위치 추정에는 다수의 음향 센서로부터 측정된 소음 신호의 지연과 합을 통해 소음원의 위치를 추정할 수 있는 빔형성 방법을 사용하였다(5,6). 이 논문에서는 모형선의 추진기 상부의 선체 표면에 다수의 센서를 배치하고 추진기에서 발생하는 소음을 계측하기 때문에 센서와 소음원이 가까운 위치에 존재하게 된다. 이에 따라 발생하는 소음은 단극음원(monopole source), 구면파(spherical wave)모델로 가정하였으며 선체 구조물 및 추진기에 의한 영향은 무시하였다.

다수의 음향 센서에서 측정된 신호는 소음원과 센서 사이의 위치 관계에 따라 서로 다른 위상 차이를 가지게 된다. 관심 공간(source region)에 가상 소음점(virtual grid)을 분포시키고 측정 신호로부터 관심 공간 내 빔파워(beampower)를 계산하여 빔파워값이 상대적으로 높은 지점을 소음원의 위치로 추정할 수 있다. 캐비테이션 발생이 추진기 부근 특정 영역에 국한되어 있다고 볼 때, 주파수 영역으로 접근할 수 있으며 캐비테이션 소음이 주기적으로 같은 위치에서 반복된다고 가정하였다.

식 (1)의 pm은 m번째 음향 센서로부터 측정된 음압 신호이고, k는 파수(2πf/c)로 주파수 f와 음속에 대해 정의된다. N은 관심 공간 내 분포한 가상 소음점 개수, rmn은 m번째 음향 센서와 n번째 가상 소음점과의 거리, an은 n번째 소음원의 강도, em은 잡음이다. 식 (2)는 상호상관행렬과 조향벡터로부터 주파수영역 빔파워(B(f))를 계산하는 식이며, Cmn은 수신된 신호로부터 계산되는 상호상관행렬(cross spectral matrix), g는 가상 소음점과 센서 위치 정보로부터 계산되는 조향벡터(steering vector)이다. 여기서 gT는 g의 전치행렬이다.

| (1) |

| (2) |

2.2 센서 배치

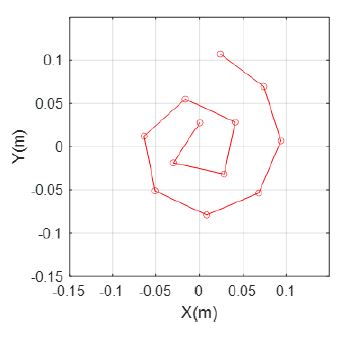

빔형성 결과는 센서 배치와 센서 개수에 따라 그 결과가 크게 달라진다(6,7). 이 논문에서는 비규칙적 배치 방법에 의해 공간 엘리어싱(spatial aliasing)이 우수하여 많은 연구에 사용되고 있는 나선형 배치(spiral array)를 이용하였다(6). 센서 배치 설계를 위하여 관심 주파수 범위와 관찰하고자 하는 공간 크기 등의 설계목표를 정한 후 센서 배치와 사용 센서 개수를 결정해야 한다. 배열 설치 공간, 추진기 직경, 센서 크기 및 설치 치구 설치성 등을 고려하여 Fig. 1과 같이 나선의 최소 반경은 0.0276 m, 최대 반경은 0.1097 m로 하여 12개의 센서를 배치하였다.

센서 배치 설계를 위하여 관심 주파수 범위와 관찰하고자 하는 공간 크기 등의 설계 목표를 정한 후 센서 배치와 사용 센서 개수를 결정해야 한다.

이 연구에서는 센서를 모형선의 추진기 상부의 선체 표면에 설치하기 때문에 센서의 크기(직경 9.5 mm), 센서 설치 치구 및 센서 설치 간섭 등의 영향으로 센서를 배치할 수 있는 최소 간격이 제한된다. 이 논문에서는 캐비테이션 터널 시험부의 길이 방향을 x축, 폭 방향을 y축 그리고 높이 방향을 z축으로 정의하였으며 추진기 중심을 원점으로 정의하였다.

3. 센서 배치 성능 검증 시험

3.1 시험 수행

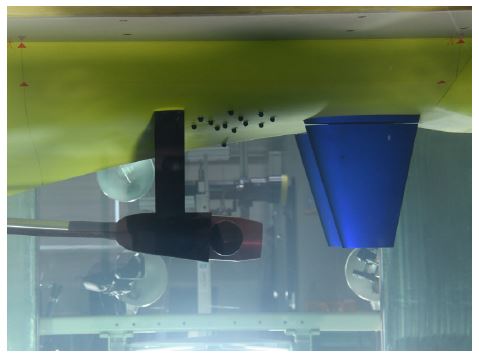

센서 배치 성능을 확인하기 위한 기준 소음원을 이용하여 성능 검증 시험을 수행하였다. 선박해양플랜트연구소(Korea Research Institute of Ships and Ocean Engineering, KRISO) 대형캐비테이션터널(large cavitation tunnel, LCT)에서 시험을 수행하였으며 시험에는 쌍축 추진기를 가진 모형선을 사용하였다. Fig. 2와 같이 좌현 추진기 중심에 추진기 대신 기준 소음원을 설치하였고, 그 상부에 음향 센서를 Fig. 1과 같이 배치하였다. 기준 소음원은 ITC-1032 트랜스듀서를 사용하여 1 kHz ~ 100 kHz 대역의 잡음(random)을 발생시켰다. 소음 계측에는 12개의 B&K miniature hydrophone type 8103을 이용하였고, 센서 배치 중심과 기준 소음원의 중심은 xy평면상에서 일치하며 중심 간의 거리는 약 0.2 m이다. 소음 계측 시스템으로는 B&K type 2692 conditioning amplifier, B&K type 3052와 B&K Pulse Labshop을 이용하여 262 144 Hz의 샘플링 주파수(sampling rate)로 20초간 신호를 측정하였다.

3.2 시험 결과

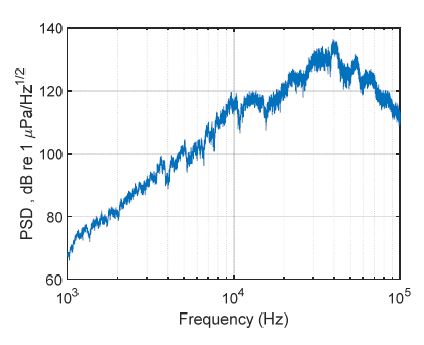

Fig. 3은 실험에 사용한 12개의 센서 중 나선형 배치 중심으로부터 가장 가까운 위치에 있는 1번 음향 센서에서 취득된 기준 소음원의 파워스펙트럼밀도(power spectral density, PSD)이다. 1 kHz에서 40 kHz까지 음압 수준이 점차 증가하고 40 kHz부터 100 kHz까지 약간 감소하는 것을 확인할 수 있으며 관찰하고자 하는 6 kHz ~ 80 kHz의 주파수 대역에서 기준 소음원에 대한 센서 배치의 성능 평가가 가능한 것을 확인할 수 있다.

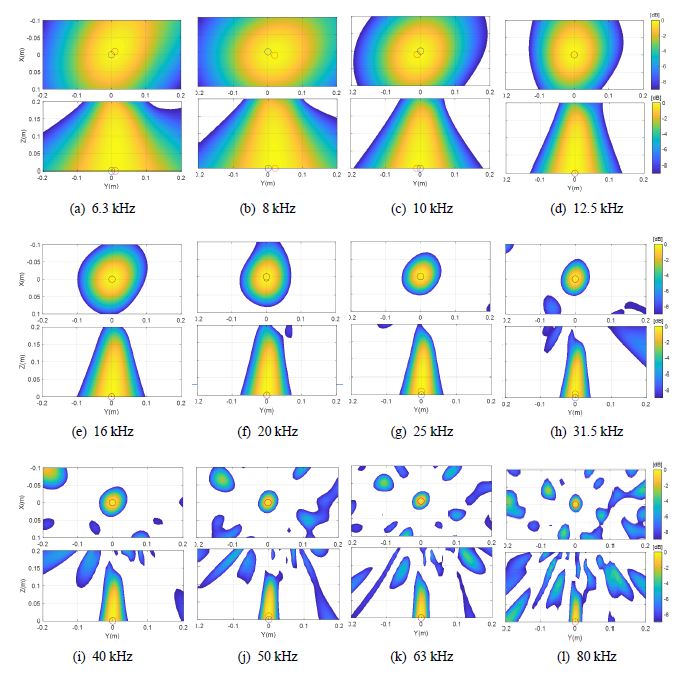

Fig. 4는 6.3 kHz ~ 80 kHz 대역의 1/3 옥타브 밴드(1/3 octave band)의 중심 주파수에 대한 기준 소음원에 대한 빔형성 결과이다. 실험 결과는 Welch’s method를 적용하였고 75 %의 샘플 중첩(overlap)과 262 144개의 샘플을 사용하였다. 해닝 윈도우(hanning window)를 적용하였으며 주파수 분해능은 1 Hz이다. 빔형성 방법에 적용된 관심 공간 및 가상 소음점은 기준 소음원을 부근으로 하여 Table 1과 같이 결정하였다. 가상 소음점간의 간격은 0.005 m로 하였으며 총 136 161개의 가상 소음점을 분포시켰다. 결과는 추진기의 전후방 소음 분포를 확인할 수 있는 xy평면과 추진기 회전면의 소음 분포를 확인할 수 있는 yz평면에 대해 표현하였다. 또한, 최대 빔파워값과의 차이로 계산된 정규화된 값을 0 dB 부터 –9 dB까지 나타내었고, 최대 빔파워값을 가지는 위치(0 dB)에서의 결과를 도시화하였다. 기준 소음원은 실제로 (0, 0, 0) m 위치에 설치되어 소음을 발생시켰으며 실제 소음원의 위치를 파란색 원으로 표시하였다. 빨간색 원은 측정된 신호로부터 빔형성 방법을 적용하여 계산된 빔파워 최댓값의 위치이다.

Fig. 4의 결과를 보면 대체적으로 각 주파수에서 소음원의 위치를 잘 나타내는 것을 확인할 수 있고 6.3 kHz, 8 kHz와 10 kHz의 결과에서 실제 소음원 부근에서 그 위치를 나타내지만 0.01 m ~ 0.02 m의 오차를 나타내는 것을 확인할 수 있다. 또한, 빔폭(beamwidth)이 넓게 분포하는 것을 확인할 수 있는데, 이는 저주파 분해능이 떨어지는 빔형성 방법의 한계라고 할 수 있다. 빔형성 결과에서 빔폭은 센서 배치의 크기에 반비례하고 파장에 비례하기 때문에 저주파수에서 큰 빔폭을 가지게 되어 분해능이 저하될 수밖에 없다. 63 kHz와 80 kHz의 고주파수 영역의 결과에서 많은 부엽들이 발생하는 것을 확인할 수 있는데 이는 공간 엘리어싱으로서 배치된 센서의 최소 간격이 0.0319 m로 나이퀴스트(nyquist) 조건을 충족시키지 못해서 나타나는 현상이다. 이런 경우, 다수의 소음원이 공간에 분포할 경우 소음원의 위치 추정에 오차를 발생시킬 수 있다. yz평면 결과에서 y축 방향 빔폭은 좁고 z축 방향 빔폭이 넓게 분포하는 것을 확인할 수 있는데, 이는 센서가 y축 방향으로 0.0961 m의 범위에 분포하는 반면 z축 방향으로 0.0239 m로 비교적 좁은 범위에 분포하기 때문에 발생하는 분해능 저하 현상이다. 그럼에도 대체적으로 소음원의 위치를 잘 나타내는 것을 확인할 수 있고 25 kHz, 31.5 kHz와 50 kHz에서 z축 방향으로 0.01 m의 오차를 나타내는 것을 확인할 수 있다.

소음원의 실제 위치와 추정 위치 결과를 비교해보면 x축 방향으로 0.02 m, y축 방향으로 0.02 m, z축 방향으로 0.01 m 이내의 오차가 발생하는 것을 확인할 수 있으며 이는 센서 배치 좌표 측정이나 설치상에서 발생하는 실험적 오차로 보여진다. 저주파수에서 빔폭이 넓고 고주파수에서 많은 부엽 성분이 발생하였음에도 소음원의 위치를 잘 추정하는 것을 확인할 수 있다.

4. 캐비테이션 위치 추정 시험

4.1 시험 수행

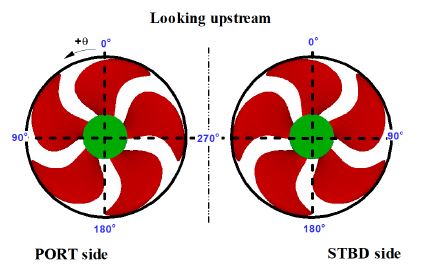

캐비테이션 위치 추정에 대한 시험 수행을 위하여 3.1절과 마찬가지로 선박해양플랜트연구소 대형캐비테이션터널에 모형선과 추진기를 Fig. 5와 같이 설치하였다. 시험에는 쌍축 추진기를 가진 모형선을 사용하였으며 양 추진기 중 좌현 추진기를 관찰 대상으로 선정하였다. 추진기는 직경 0.3 m로 5개의 날개를 가졌으며 Fig. 6과 같이 선미 방향에서 선수 방향으로 바라보는 것을 기준으로 좌현 추진기는 반시계 방향으로 회전하고 우현 추진기는 시계 방향으로 회전한다. 선속별로 추진기에서 발생하는 소음을 측정하였고 측정 소음의 유효성을 확인하기 위하여 추진기를 제거한 모형선에 대해 동일한 조건에서 배경 소음을 계측하였다. 소음 측정 시스템과 음향 센서는 3.1절과 동일하며 데이터는 262 144 Hz의 샘플링주파수로 60초간 측정하였으며 영상 장비를 이용하여 캐비테이션 발생을 관찰하였다. 데이터를 취득하는 60초간 모형 추진기는 선속에 따라 약 1600회 ~ 1800회 회전한다.

4.2 시험 결과

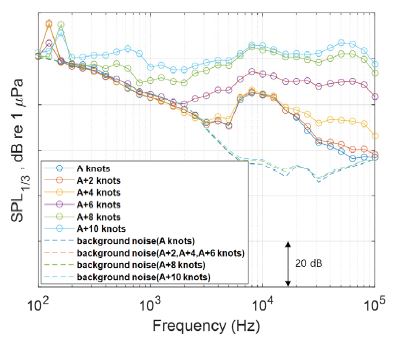

Fig. 7은 선속별 추진 캐비테이션 소음과 배경소음에 대한 비교를 1/3 옥타브 밴드로 나타내었으며, y축 한 칸의 크기는 20 dB이다. 선속 A knots, A+2 knots, A+4 knots의 경우 캐비테이션이 발생하지 않았고 선속 A+6 knots, A+8 knots, A+10 knots의 시험 조건에서 추진기 캐비테이션이 발생하였으며 추진기 캐비테이션 소음은 배경소음에 비해 약 20 dB 이상 차이가 나는 것을 확인할 수 있다. A+6 knots일 때 2 kHz 부근 주파수에서 소음이 점차 증가하는 것을 확인할 수 있고, 선속이 증가함에 따라 소음 증가 시작 주파수가 더 낮은 주파수로 옮겨 가는 것을 확인할 수 있다.

Sound pressure level comparison of propeller noise for each condition and background noise without propeller

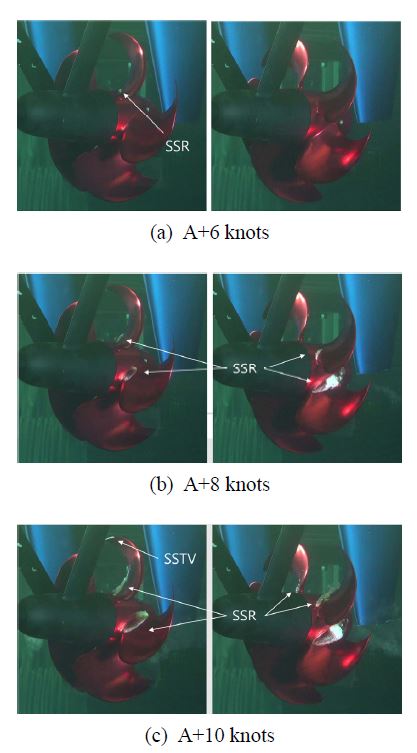

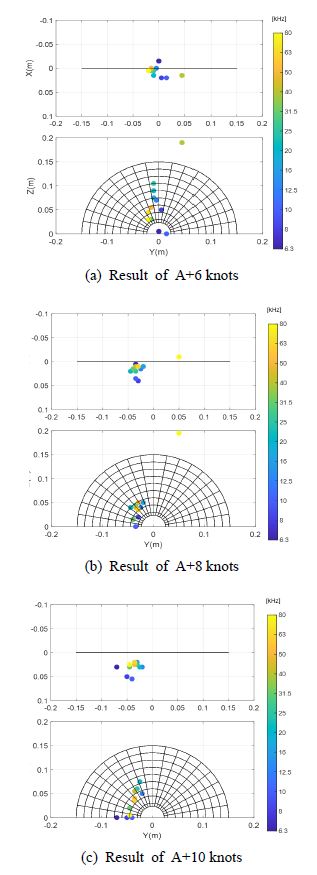

Fig. 8은 캐비테이션이 발생한 A+6 knots, A+8 knots, A+10 knots에 대하여 캐비테이션을 관찰 결과이고, Fig. 9는 A+6 knots, A+8 knots, A+10 knots의 결과를 6.3 kHz ~ 80 kHz 대역의 1/3 옥타브 밴드 중심 주파수에 대해 계산한 빔형성 결과이다. 빔형성 결과는 60초간 측정된 결과를 3.2절과 동일한 방법으로 신호 처리하였으며 관심 공간은 추진기 전후방과 반경에 대해 Table 1과 같이 결정하였다. 추진기의 전후방 소음 분포를 확인할 수 있는 xy평면과 추진기 회전면에 대해 소음 분포를 확인할 수 있는 yz평면을 나타내었다. yz평면에서 추진기 중심에서부터 끝단까지 10 %에 해당하는 위치와 12시 방향을 기준 10° 간격으로 호와 선을 표기하여 추진기 반경에 대한 회전면을 나타내었다. 결과는 각 주파수에서 가지는 최대 빔파워값의 위치를 서로 다른 색으로 표기하였다.

먼저, Fig. 8(a)의 캐비테이션 관찰 결과를 살펴보면 추진기 흡입면 날개 뿌리 부위에서 캐비테이션(suction side root cavitation, SSR)이 약하게 발생하는 것을 확인할 수 있다. 추진기를 Fig. 6과 같은 방향으로 바라보았을 때 추진기 회전면의 11시 방향과 12시 방향에서 추진기 뿌리 캐비테이션이 발생함을 확인할 수 있다. Fig. 9(a)에서도 마찬가지로 추진기 회전면의 11시와 12시 방향에서 추진기의 뿌리 부근부터 날개의 중간 부분까지 소음이 분포하는 것을 확인할 수 있고 비교적 높은 주파수 대역에 해당하는 소음이 뿌리 부근에 위치함을 확인하였다. 선속 A+6 knots는 캐비테이션이 초기 발생하는 조건으로 작은 크기의 추진기 뿌리 캐비테이션의 생성과 소멸이 반복되고 있어 추진기에서 발생하는 다른 소음 성분이 관심 주파수 영역에 존재하는 것으로 생각된다. 40 kHz에서 추진기 밖에서 소음이 발생하는 것으로 보이는데 Fig. 4(i)를 참고하여 보면 1시 방향 부엽 성분의 강도가 커져 1시 방향을 주엽으로, 뿌리 부근을 부엽으로 처리하여 발생하는 오차이다.

A+8 knots 결과 Fig. 8(b)를 살펴보면, A+6 knots일 때 보다 뿌리 캐비테이션이 더 강해지고 날개 뒷전까지 성장해 있는 것을 확인할 수 있다. 마찬가지로 Fig. 9(b)에서 추진기 화전면의 10시와 11시 방향 부근에 발생한 뿌리 캐비테이션의 위치를 잘 나타내는 것을 확인할 수 있으며 추진기 후류방향에 소음이 분포하는 것을 확인할 수 있다. 80 kHz의 경우 추진기 밖에 소음이 위치하는 것으로 추정하는데, 고주파수 영역 엘리어싱으로 인한 소음 위치 추정 오류로 보여 진다.

A+10 knots 결과 Fig. 8(c)에서 A+6 knots, A+8 knots일 때 보다 뿌리 캐비테이션이 더 크게 성장해 있으며 추진기의 여러 부위에서 캐비테이션이 발생했음을 확인할 수 있다. 또한, 날개 끝에서 가늘고 긴 형태의 추진기 흡입면 날개 끝 캐비테이션(suction side tip vortex cavitation, SSTV)이 발생한 것을 확인할 수 있다. Fig. 9(c)에서 추진기 회전면의 9시에서 11시 방향의 추진기 뿌리에 집중된 소음 분포를 확인할 수 있고, 낮은 선속 조건보다 뿌리 캐비테이션이 날개 뒷전까지 넓게 분포하여 추진기 후류 방향에 소음이 분포하는 것을 확인할 수 있다. Fig. 9(c)에서 추진기 뿌리 캐비테이션에 대한 위치 추정 결과를 확인할 수 있었지만, 추진기 날개 끝에 발생한 캐비테이션의 위치 추정은 하지 못한 것을 확인할 수 있다. 이는 뿌리 캐비테이션이 날개 끝에 발생한 캐비테이션에 비해 강하게 형성되어 상대적으로 소음 강도가 더 큰 것으로 추정되며, 각 주파수에서 주엽 하나에 대한 위치를 추정하기 때문에 소음 강도가 큰 뿌리 캐비테이션의 위치만 추정한 것으로 보여진다.

이 연구에서는 모형 시험 단계의 추진기 캐비테이션 위치 추정에 대한 가능성을 확인하였고, 추진기의 여러 부위에서 캐비테이션이 발생하였을 때 모든 캐비테이션의 위치를 추정하는데 한계가 있음을 확인하였다. 이런 경우 각 주파수에 따른 빔형성 결과를 도시화하여 분석하거나 추진기 각 부위에 따라 계산하는 등의 다양한 방향으로 분석이 필요할 것으로 보인다.

5. 결 론

이 연구에서는 추진기 상부 선체에 설치된 나선형 센서 배치와 빔형성 방법을 이용하여 캐비테이션의 위치 추정에 대한 실험적 연구를 수행하였다. 기준 소음원을 이용하여 모형선에 설치된 센서 배치에 대한 검증 시험을 수행하였고 그 결과 6.3 kHz ~ 80 kHz 대역에서 일부 0.01 m ~ 0.02 m의 오차를 보이는 결과가 있었지만 대체적으로 기준 소음원의 위치를 잘 파악하는 것을 확인하였다. 모형시험에서 추진기 캐비테이션이 발생한 A+6 knots, A+8 knots, A+10 knots 조건에 대해 시각적 캐비테이션 관찰 결과와 음향 센서와 빔형성 방법을 이용한 소음원의 위치 추정 결과를 비교하였다. 추진기의 10시 방향에서 11시 방향에서 뿌리 캐비테이션이 발생하고 그 위치를 잘 나타내는 것을 확인할 수 있었다. 선속 A+10 knots의 결과에서 뿌리 캐비테이션의 발달 강도가 가장 컸고, 여러 부위에서 캐비테이션이 발생하는 것을 확인하였는데 상대적으로 강도가 큰 뿌리 캐비테이션에 대한 위치를 추정하였음을 확인하였다.

추진기 캐비테이션은 운항 조건에 따라 발생하는 추진기 캐비테이션의 종류 및 그 위치가 다르고 동시에 다양한 추진기 캐비테이션이 발생하였을 때 전통적인 주파수 영역 빔형성 방법을 이용하여 그 위치를 추정하는 것에는 한계가 있음을 확인하였다. 이를 개선하기 위하여 시간영역 빔형성 방법 및 대역필터를 적용하여 특정주파수 대역에서 발생하는 소음원에 대해 위치 추정하는 방법, 각 주파수에 따른 빔형성 방법 결과를 개별로 도식화하여 분석하는 방법, 추진기 캐비테이션이 발생하는 추진기면의 관심 영역을 추진기 뿌리 부근, 날개면 무근, 날개 끝단 부분 등으로 세분화하여 각 부위에서 발생하는 소음원의 위치 추정 방법, 특정 날개 및 주변 유동을 관심 영역으로 하여 관심 영역 및 회전 정보 동기화를 통한 회전 소음원 빔형성 방법 등의 다양한 방법 적용을 통하여 추진기 캐비테이션 위치 추정 정확도를 높일 수 있을 것으로 예상한다.

이 연구에서는 특정 모형선 및 실험 조건에 대해서 검증이 이루어졌기 때문에 다양한 조건에 대한 캐비테이션의 위치 추정에 대한 연구가 수행되어야 하겠다. 이를 통해 여러 형태의 캐비테이션의 위치 추정에 대한 정확성을 높일 수 있을 것이며, 캐비테이션의 시각적 관찰과 계측 소음간의 소음 특성 분석에 대한 상세한 분석이 가능할 것으로 기대한다. 추후 다양한 조건의 캐비테이션 위치 추정 시험을 통하여 이 논문에서 제시한 추진기 캐비테이션 위치 추정에 대해 추가적으로 분석, 검증할 예정이다.

Acknowledgments

이 연구는 방위사업청과 방위산업기술지원센터의 지원(사업명: 선체 부착 센서를 이용한 함정추진기 CIS 모니터링 기술, 계약번호: UC200001D)하에, LIG넥스원 공동연구로 진행되었습니다(계약번호: LIGNEX1-2020-0941(00)).

References

- Seol, H., 2022, The Reduction Technology of Ship Radiated Noise, Journal of the Korean Society for Noise and Vibration Engineering, Vol. 32, No. 2, pp. 14~18.

- Kim, K. S., 2013, Naval Ship Propeller Cavitation Occurrence Characteristics and Cavitation Functional Qualification Test Performed by MOERI LCT, Proceedings of the 16th Naval Ship Technology & Weapon System Seminar, p. 195.

- Seol, H. and Kim, S.-Y., 2018, Study on the Analysis of Model Propeller Tip Vortex Cavitation Inception, Journal of the Acoustical Society of Korea, Vol. 37, No. 6, pp. 387~395.

-

Hwang, E., Jeong, H. and Seol, H., 2022, An Experimental Study of On-board Hydrophone Array Design at Hull Surface above the Propeller for Localization of Cavitation Noise, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 32, No. 1, pp. 45~57.

[https://doi.org/10.5050/KSNVE.2022.32.1.045]

- Dougherty, R. P., 1999, Phased Array Beamforming for Aeroacoustics, AIAA Professional Development Short Course, AIAA, Reston.

-

Allen, C. S., Blake, W. K., Dougherty, R. P., Lynch, D., Soderman, P. T., Underbrink, J. R. and Muller, T. J., 2002, Aeroacoustic Measurements, Springer, Berlin.

[https://doi.org/10.1007/978-3-662-05058-3]

-

Brandstein, M. and Ward, D., 2001, Microphone Arrays : Signal Processing Techniques and Applications, Springer, Berlin, Part 1.

[https://doi.org/10.1007/978-3-662-04619-7]

Eunsue Hwang received the M.S. in Aerospace engineering and Aeroacoustics from Chungnam National University in 2010. Her research interests are hydro-acoustics measurement and analysis for reduction of propeller noise.

Hongseok Jeong received his B.S. and M.S. in Mechanical and Aerospace Engineering from Seoul National University in 2012 and 2014. He received his Ph.D. degree in Engineering and Physical Sciences at the University of Southampton in 2019. He is currently working at Korea Research Institute of Ships and Ocean Engineering. His research interest is identification and mitigation of propeller noise.

Sock-Kyu Lee received his B.S. and M.S. degrees from Pusan University in 1995 and 1997. He is a research engineer at Mechanical Engineering R&D Lab, LIG Nex1. His research interests are design and analysis about military equipment endured at vibration, shock and noise environments.

Hanshin Seol received his B.S. in Aerospace Engineering from Pusan National University in 1998. He re-ceived his M.S. and Ph.D. degree in Mechanical and Aerospace Engineering from Seoul National University in 2001 and 2005. He is now a principal researcher and the head of the 'Naval Ship Engineering Research Center' at Korea Research Institute of Ships and Ocean Engineering in Daejeon, Korea. He is current research interests include hydro-acoustics, propeller noise and development of propeller noise reduction technology.