군사용 궤도차량의 주행진동 특성 분석

© The Korean Society for Noise and Vibration Engineering

Abstract

The majority of military supplies must adhere to stricter regulations than general civilian products. However, there is no specific data on US military standards for vibration testing for tracked vehicles (MIL-STD-810, after version C). Therefore, it is essential to conduct road tests to evaluate actual vibration profiles in each vehicle. This study suggests a process for obtaining and processing random vibration data according to the driving test. Three locations and five velocities were used as test conditions, and the tests were repeated twice to ensure their reliability. Data analysis was performed based on the test results using the RMS and peak values of vibration profiles. Finally, finite element analysis was conducted to verify the natural frequency of the inertial navigation system. It is expected that following the process in this study will support future research and development on other types of tracked vehicles.

Keywords:

Vibration Profile, Road Test, Random Vibration, PSD, Military Tracked Vehicle키워드:

진동 프로파일, 주행시험, 랜덤진동, 주파수 대역별 강도, 군사용 궤도차량1. 서 론

대부분의 군사무기 및 군용 장비들은 운용 환경이 혹독한 사막, 습지대, 설산 등에서의 정상동작을 위해 일반적인 상용 민수제품에 비해 사용조건이 매우 혹독하다는 특징이 있다(1,2). 이런 가혹한 사용조건을 만족시키기 위해 고온, 저온, 습도, 진동, 충격 등 다양한 환경/신뢰성 시험에 대한 검증이 요구된다. 이와 같은 환경 및 신뢰성 시험을 수행하는 방법으로 군사규격에 제시된 시험규격서를 적용하는 방법과, 실제 운용환경을 대변할 수 있는 실측 데이터를 활용하는 방법이 있다. 전자의 경우 기 제시된 군사규격을 따르는 것이기 때문에 모든 구성품에 대한 운용환경 데이터의 측정이 필요치 않아 편리하다는 장점이 있지만, 범용성을 위해 실제 운용조건보다 가혹하게 제시되어 있기에 주요 구성품들이 보수적으로 설계되거나 경우에 따라 과소설계 된다는 단점이 있다(3). 일반적으로 활용되는 군사규격으로는 미군사규격이 있으며, 환경시험의 경우 MIL-STD-810에 그 방법이 제시되어 있다.

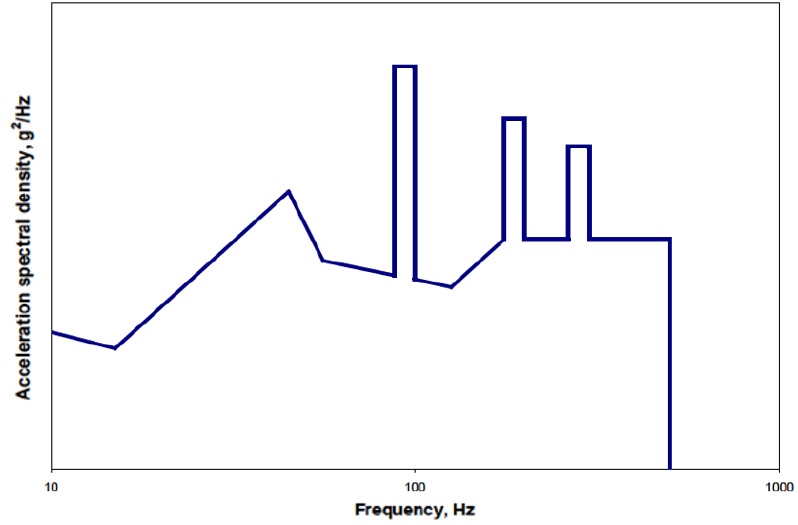

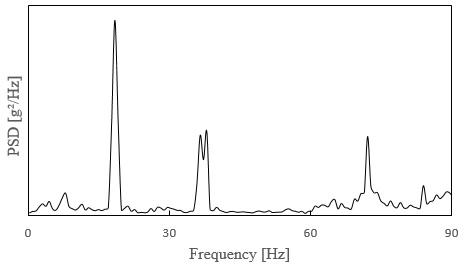

군사용 궤도차량의 주행진동 프로파일의 경우 MIL-STD-810C 까지는 명확한 규격을 제시하고 있지만, 그 이후 버전부터 가장 최신 버전인 MIL-STD-810H 까지는 구체적인 값을 명시하고 있지 않다. MIL-STD-810H에서는 궤도차량의 다양성 증가로 인해 통합된 진동특성을 제시하고 있지 않으며 (Fig. 1)(4), 각 차량에서 실측한 데이터를 기반으로 ITOP (International Test Operation Procedure) 01-2-601 혹은 ITOP 1-1-050 등의 문서를 참고하여 테일러링 하라고 명시되어 있다(5,6). 따라서 각 궤도차량의 실제 운용조건을 모사할 수 있는 주행진동 측정 및 적용이 필요하지만, 국내에서는 해당 분야의 연구가 활발히 일어나고 있지 않은 상태이다(7).

무기체계에 탑재되는 전자 및 기계장비의 개발 시, 해당 구성품들의 신뢰성 확보를 위해 주행진동에 따른 누적 데미지가 반드시 설계에 반영되어야 한다(8~10). 따라서 이 연구에서는 국내에서 운용하고 있는 군사용 궤도차량의 실제 주행진동 데이터 확보 하고, 일련의 주행진동 기준값을 제공함으로써 궤도차량에 탑재되는 주요 구성품의 설계 가이드라인을 제공하고자 한다.

2. 주행시험 및 데이터 확보

이 연구에서 군사용 궤도차량의 주행진동 데이터 측정은 다음과 같은 순서로 진행하였다. 첫 번째로, 진동 측정위치에 3축 가속도 센서를 부착한다. 다음으로 차량을 주행하여 원하는 타겟속도에 도달시킨 뒤, 가속도 센서에서 측정되는 데이터를 기록하고 이를 기반으로 PSD 데이터로 변환과정을 거친다. 그 후, 얻어진 PSD 선도에서 유효 피크점들을 기준으로 협대역과 광대역으로 분류하여 최종 진동 프로파일을 확보한다. 최종적으로 얻어진 주행진동 프로파일을 기준으로 누적피로 손상식(6)을 이용해 실험실 수준의 부품단위 PSD 수준을 결정한다.

해당 장에서는 주행시험방법 및 데이터 처리과정에 대한 상세 설명이 명시되어 있다.

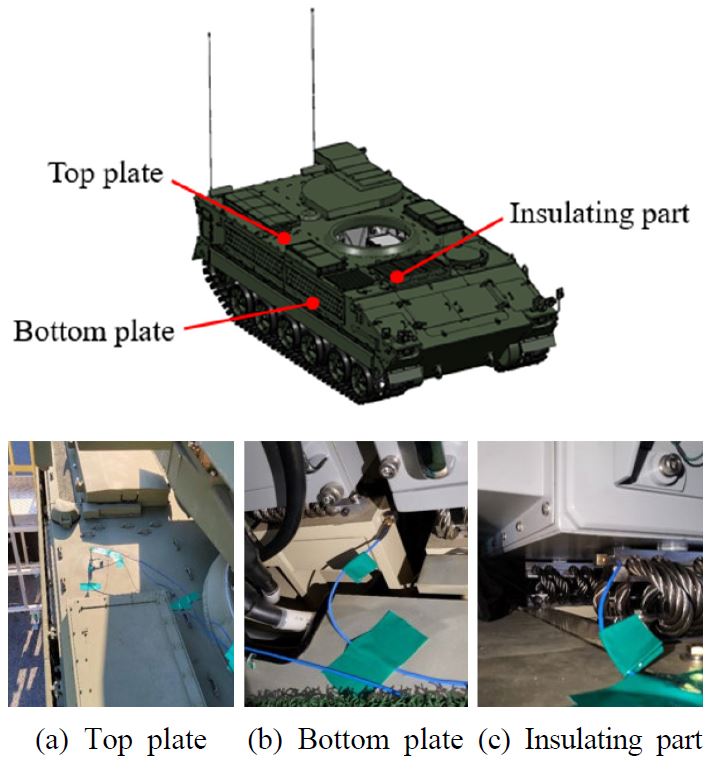

2.1 주행시험 준비

주행시험 중 차량의 주행진동 데이터 확보를 위하여 3축 가속도센서 및 계측기를 사용하였고, 차량의 위치 및 속도 확인을 위해 GPS센서를 추가로 부착하였다. 위치에 따른 진동 프로파일 계측을 위하여 가속도 센서는 차량의 상부, 하부 및 절연기가 장착된 내부 구성품에 부착하였다. Table 1에는 측정장비들이 명시되어 있으며, Fig. 2는 가속도 센서의 부착위치를 나타낸다.

주행하는 도로의 조건은 궤도차량의 협대역 진동이 가장 높게 발생하는 포장도로로 선정하였고(11), 주행 속도는 차량의 운용성능을 고려해 10 km/h부터 50 km/h까지 10 km/h 단위로 5가지를 선정하였다. 시험 데이터의 신뢰성을 위해 2회 반복시험 했으며, 각 시험 별 주행거리는 1.5 km로 설정하였다. 앞서 명시한 시험조건은 Table 2에 명시되어 있다.

2.2 데이터 처리

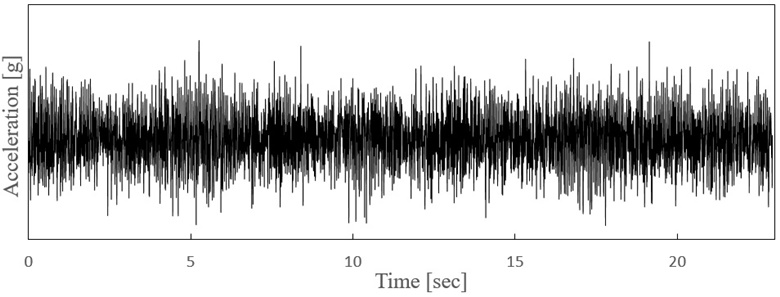

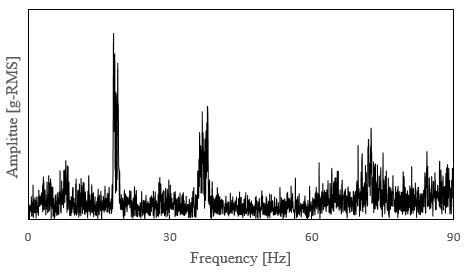

주행시험 중 가속도센서에서 측정된 진동 데이터는 시간 도메인으로 표현되기 때문에 주파수 도메인으로 변환하여야 한다. 해당 과정에서 MIL-STD-810에서 제시된 조건을 사용하였으며, 상세 변환조건은 Table 3에 명시되어 있다.

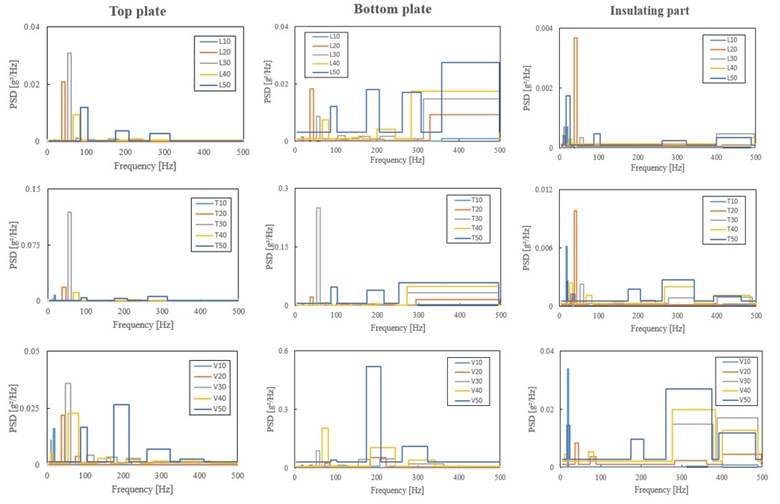

총 23만 개 분량의 원신호 데이터를 178.62 Hz의 sampling rate로 4096개의 샘플을 확보하였다. 해당 샘플들에 대해 FFT를 적용하여 주파수 대역으로 변환하였으며, 해당 과정을 거쳐 시간/가속도로 표시된 원신호가 주파수/g-RMS(root mean square) 값으로 변환되었다. 해당 과정에서 overlap은 66.67 %로 설정하였고, 불연속점에 의한 변환오류를 줄이기 위해 hanning window를 적용하였다. FFT를 통해 얻어진 데이터의 RMS 연산을 통해 최종 PSD 데이터를 얻을 수 있다. 해당 과정에 대한 결과물은 Figs. 3 ~ 5에 정리되어 있다.

3. 진동 프로파일 확보

2장에서 도출된 궤도형 차량의 주행진동 PSD 데이터의 프로파일은 매우 복잡하여 실험실 수준의 진동시험기에 입력하기 부적합한 형태이다. 따라서 이 연구에서는 해당 PSD 데이터를 단순화된 형태로 변형시키는 작업을 추가로 수행하였다. 우선적으로 PSD 데이터를 협대역과 광대역 성분으로 구분하여 분리시켰다. 일정 대역폭을 기준으로 해당 기준 값 이상인 성분들을 협대역으로 적용하였고, 협대역 선정 이후 전체 신호의 진동에너지(RMS) 값을 유지시키는 광대역 값을 계산을 통해 선정하였다.

이 연구에서 얻어진 최종 진동 프로파일은 Fig. 6에 표시되어 있다. L, T, V는 각각 longitude(전후방향), transverse(좌우방향), vertical(상하방향)을 의미하며, 알파벳 뒤 숫자는 차량의 운행속도를 의미한다. 예를 들어, top plate의 T20 그래프는 차량이 20 km/h의 속도로 주행할 때 차량 상부의 좌우방향 진동을 의미한다.

위의 과정을 거쳐 진동 PSD 프로파일이 구축이 되면, 해당 데이터를 기반으로 주요 부품들에 의한 내구성 평가가 이루어지게 된다. 시험시간은 장비의 실제 운용시간으로 설정이 되어야 하지만, 해당 시간이 상당히 길기 때문에 실험실 수준에서 실험을 진행하기에는 한계가 있다. 따라서 실제 운용시간을 누적피로 손상식을 이용하여 실험실 수준의 시간으로 조정해야 한다. 해당 수식은 식 (1)에 명시되어 있으며, 누적피로 손상식을 적용하게 되면 시험 시간을 줄이는 동시에 진동수준을 높여 진동시험을 수행하게 된다.

| (1) |

W1 : 실제 측정한 PSD 프로파일

W2 : 가속시험용 PSD 프로파일

t1 : 실제 운용시간

t2 : 가속시험 진행시간

b : 내구도 곡선 상수

n : 응력 감쇠곡선 상수

관련 규격(6)에서는 수식의 b와 n은 각각 9와 2.4로 제시하고 있으며, 진동에 따른 소재의 소성변형이 발생하지 않도록 하기 위해 는 2 이하로 설정되어야 한다.

4. 주행속도 및 측정위치에 따른 분석

주행진동 시 차량에 가해지는 전체 진동에너지의 크기는 g-RMS 값을 통해 예측할 수 있다. 이 연구에서 얻어진 g-RMS 데이터는 일반적으로 주행속도주 비례하는 것을 확인하였다. 또한, 각 축에 대한 진동에너지의 크기는 vertical 방향이 가장 크게 나타나기 때문에 차량 내/외부의 주요 구성품들은 상하방향 진동에 대한 강성 및 강도 설계가 필수적이라고 판단된다. 추가로 절연기 장착부의 g-RMS는 차량상부 및 하부의 수준에 비해 약 47.5 % 정도임을 확인하였고, 이에 따라 진동특성이 취약한 내부 부품들에 대해서는 절연기 장착을 통해 그 신뢰성을 높일 수 있다고 판단된다.

앞서 언급한대로, g-RMS값은 일반적으로 주행속도에 비례하지만 진동에 대한 최대(peak)값은 차량 위치에 따라 속도에 대한 영향성이 상이하게 나타남을 확인하였다. 차량 상부의 경우 30 km/h의 속도의 약 55 Hz 부근의 저주파 영역에서 최대값을 보이며, 차량 하부의 경우 상부 대비 상대적으로 고주파 영역에서 진동 최대점이 발생한다. 이는 주행에 따른 고주파 대역의 주파수 성분이 차량 궤도, 하부판 및 측면판을 통해 대부분 흡수되거나 상쇄되어 차량 상부까지는 전달되지 않음을 의미한다. 또한 절연기가 장착된 부위의 진동 최대점은 20 km/h 이하의 저속 주행조건에서 나타나며, 이는 절연기의 진동 흡수성이 저속주행보다는 고속주행에서 영향성이 더 크다는 것을 의미한다.

5. 유한요소 해석 및 설계

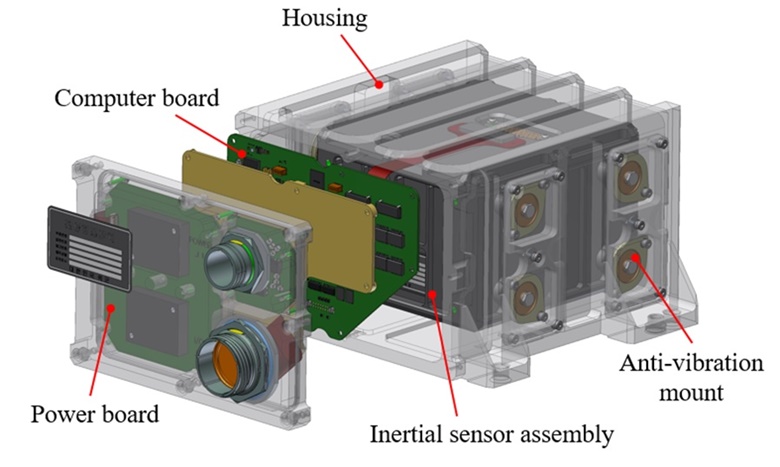

앞서 측정된 주행진동 규격을 통해 차량에 탑재되는 주요 구성품 중 하나인 관성항법장치(INS, inertial navigation system)를 설계하는 방법을 제시하고자 한다. 관성항법장치는 운행간 차량의 위치, 속도 및 가속도 등의 항행정보를 계산한다. 해당 장비는 가속도 및 자이로센서로 구성된 관성센서조립체, 항법컴퓨터, 하우징 등으로 구성되어 있으며, 그 형상은 Fig. 7에 나타나 있다. 해당 장치는 매우 정밀한 움직임 신호를 감지하기 때문에 외부의 과도한 진동 및 충격에 취약하다는 특징이 있다. 따라서 관성항법장치 설계 시, 장치 외부 진동에 의한 공진이 발생하지 않는 강건한 고유진동수 설계가 필수적이다. 고유진동수가 차량 운행으로 인한 진동레벨과 일치하는 대역이 생긴다면 주요 하드웨어에 변형이 생기고, 그 결과 항법오차가 발생하게 된다. 이 장의 목적은 신규 관성항법장치 개발 시, 공진으로 인한 항법오차를 일으키지 않도록 고유진동수가 충분히 높게 설계되었는지를 검토하는 것이다.

관성항법장치는 차량 하부에 부착되며, 해당부의 주행진동 수준은 Fig. 6 (b)에 명시되어 있다. 차량 주행에 따른 공통적인 주파수범위는 5 Hz ~ 500 Hz이고, 진동레벨은 주행속도와 방향에 따라 0.4 ~ 6.1 g-RMS로 분포하고 있다. 관성항법장치의 고유진동수가 해당 규격의 주파수범위를 넘어선다면, 운용 중 차량 진동에 따른 성능저하는 없을 것으로 판단되어 800 Hz 이상의 고유진동수를 갖는 것을 설계 목표로 설정하였다.

5.1 유한요소 모델링

관성항법장치의 고유진동수 분석은 Abaqus/CAE 2020을 사용하였다. 유한요소 모델에는 C3D10 타입의 Quadratic tetrahedral 요소 및 C3D20R 타입의 Quadratic hexahedral 요소가 사용되었다. 정확한 고유진동수 계산을 위해 높은 품질의 mesh를 적용하였으며, 최종 해석모델은 Fig. 8에 나타나 있다. 해당 모델에는 815 455개의 절점과 449 150개의 요소가 사용되었다.

5.2 고유진동수 분석 결과

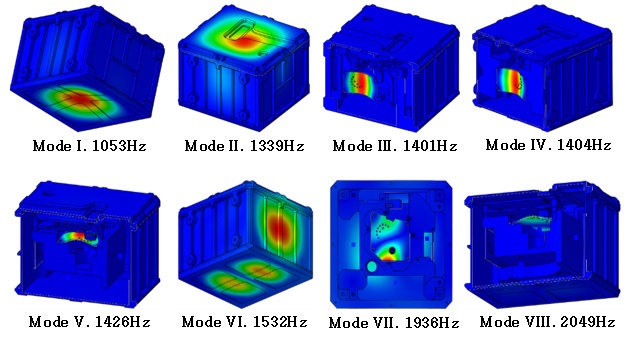

고유진동수 모드는 1 ~ 8차로 설정하였으며, 해석 결과는 Table 4와 Fig. 9에 나타나 있다. 관성항법장치의 모드 I, II, VI은 외부 하우징에 대한 굽힘모드로 나타났으며, 그 외 모드는 내부 관성센서조립체 가속도계의 굽힘모드로 나타났다. 9차 모드부터는 저차모드의 하모닉 성분으로 나타남을 확인하였다.

앞서 언급했듯이, 차량 주행진동과 공진을 피하기 위한 관성항법장치의 고유진동수 설계목표는 800 Hz 이상이며, 해석 결과 1차 고유진동수는 1053 Hz로 해당 설계 목표를 만족함을 확인하였다. 이에 신규로 설계된 관성항법장치는 차량 주행진동으로 인한 공진이 발생하지 않을 것으로 예상된다. 이는 해당 장비의 환경시험과 체계 연동시험에서 확인 및 검증을 할 계획이다.

6. 결 론

이 연구에서는 군사용 궤도차량의 주행진동 시험을 수행하고, 시험에서 얻어진 진동 데이터를 이용하여 차량 위치에 따른 PSD 프로파일을 도출하였다. 또한 차량 내/외부에 부착되는 주요 구성품들의 진동 신뢰성 시험을 위해 주행시험에서 얻어진 PSD 데이터를 단순화하였으며, 차량의 위치 및 주행속도에 따른 영향성을 분석하였다. 해당 결과를 통해 차량에 장착되는 장비들의 신규 개발에 고려해야 할 사항을 제시하였으며, 수치해석적 방법을 통해 관성항법장치의 강건성에 대한 검토를 수행하였다. 검토결과 해당 장치의 고유진동수는 차량 주행으로 인해 발생하는 주파수 대역과 일치하는 부분이 없는 것으로 나타났으며, 이는 주행진동 측면에서 해당 장치의 설계가 올바르게 진행되었다고 판단된다.

첫 번째 장에서 언급했듯, MIL-STD-810C 이후로는 미 군사규격에서 궤도차량의 주행진동 데이터를 제시하고 있지 않다. 이처럼 국내/외 기관에서 궤도차량의 주행진동 규격을 제시하고 있지 않는 것을 고려한다면, 이 연구에서 확보한 주행진동 데이터는 각 체계에 맞는 테일러링을 통해 일종의 가이드라인이 될 수 있고 생각한다. 해당 결과를 바탕으로 최종적으로는 군사용 궤도차량에 탑재되는 핵심부품들의 주행진동에 대하여 과대 및 과소설계가 되는 것을 방지 할 수 있을 것이다.

References

- Kim, C., Kang, B. S. and Kim, H. E., 2006, Tailoring Concept of MIL-STD-810F, Journal of Applied Reliability, Vol. 6, No. 13, pp. 1~11.

- U.S. Department of Defense, 1997, Global climatic Data for Developing Military Products, MIL-HDBK-310, Washington DC.

- Kim, J. E. and Yang, S. J., 2009, Introduction of Military Standards for Vibration Environment and Cases Application for Development, Journal of KSNVE, Vol. 19, No. 2, pp. 9~17.

- U.S. Department of Defense, 2019, Environmental Engineering Considerations and Laboratory Tests, MIL-STD-810H, Washington DC.

- U.S. Department of Commerce, 1992, Laboratory Vibration Test Schedules, ITOP 1-2-601, Washington DC.

- U.S. Department of Commerce, 1993, Development of Laboratory Vibration Test Schedules, ITOP 1-1-050, Washington DC.

-

Moon, I. D. and Kim, B. S., 2005, The Effects of Torsional Characteristics According to Mounting Method of the Frame of a Large-sized Truck on Dynamic Performance, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 15, No. 6, pp. 731~737.

[https://doi.org/10.5050/KSNVN.2005.15.6.731]

- Choi, C. H., 1995, Determining Vibration Qualification Level for the Equipment Loaded Inside a Tracked Vehicle, Journal of Environmental Impact Assessment, Vol 4, No. 2, pp. 123~130.

- Lee, Y. W., 2008, Vibration Test Design Method, Journal of the KSME, Vol. 48, No. 5, pp. 44~49.

-

Rouillard, V. and Sek, M., 2013, Creating Transport Vibration Simulation Profiles from Vehicle and Road Characteristics, Packaging Technology and Science, Vol. 26, No. 2, pp. 82~95.

[https://doi.org/10.1002/pts.1967]

-

Suh, S. W., 2020, Development of Vibration Profiles of Tracked Vehicle with On-mount Equipment Using Driving Characteristics, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 30, No. 4, pp. 389~395.

[https://doi.org/10.5050/KSNVE.2020.30.4.389]

Jaeil Choi is a research engineer at Artillery & Turret Systems R&D Center of Hanwha Aerospace. He received B.S. and M.S. degrees from Yonsei University. His research is about structure and vibration analysis of ground military vehicles.