항공기용 외부연료탱크 출렁임 및 진동시험

© The Korean Society for Noise and Vibration Engineering

Abstract

During flight, a significant load is applied on the internal components of the external fuel tank owing to fuel slosh and engine vibration. In severe situations, the slosh load and vibration can damage or malfunction main components, and adversely affect the safety of the aircraft as well as the survival of the crew. Therefore, components such as an external fuel tank are mounted on an aircraft after the structural integrity is verified. In this paper, a qualification test is conducted to verify the structural integrity of the external fuel tank against sloshing and vibration conditions. The test requirements, test procedure, and equipment used in the test are described in the main text. Subsequently, the structural integrity of the test fixture fixing the test specimen is verified through vibration analysis. During the test, the internal pressure of the test specimen and excitation frequency are monitored to check whether the test conditions are satisfied. From the test results, the satisfaction of the test requirements is confirmed through the analysis of the accelerometer data, the leakage check through the pressure test, and the disassembly inspection.

Keywords:

Accelerometer, External Fuel Tank, MIL-T-7378, Slosh and Vibration Test키워드:

가속도센서, 외부연료탱크, 미군사규격, 출렁임 및 진동시험1. 서 론

항공기는 비행하는 동안 엔진에 의한 진동이 지속적으로 내부 구성품에 작용하게 된다. 또한, 급격한 기동시 발생하는 연료의 쏠림은 내부 구성품에 상당한 하중으로 작용하게 된다. 연료의 쏠림에 의한 하중을 출렁임 하중(slosh load)이라고 하는데, 항공기용 연료탱크는 내부에 연료배관, 연료이송을 위한 연료펌프, 연료량 측정을 위한 연료량 측정장치 등 연료의 보관, 이송, 측정과 관련한 다양한 구성품이 배치되어 있는데, 연료의 출렁임으로 내부 구성품이나 배관이 파손되면 승무원의 생존에 악영향을 줄 수 있다. 따라서, 외부연료탱크와 같은 항공기용 구성품은 출렁임과 진동 요구도에 대한 구조 건전성이 입증되어야만 항공기에 장착될 수 있다. 이런 이유로 미군사 규격에서는 회전익항공기와 고정익항공기에 대한 연료탱크의 출렁임 및 진동시험에 대한 상세규격과 절차를 제정하여 해당시험을 이행할 것을 요구하고 있다(1,2). 또한, 출렁임 하중과 진동은 항공기 뿐만 아니라 자동차나 선박 등에서도 안전에 악영향을 미칠 수 있기 때문에 이와 관련한 영향성 분석과 시험, 진동저감을 위한 수치해석 연구가 다양하게 진행되어 왔다(3~8). 항공분야에서도 회전익항공기용 연료탱크에 대한 출렁임 및 진동시험과 출렁임 하중에 대한 수치해석 연구가 수행된 바 있으며(9,10), 출렁임 운동에 의한 연료탱크 체결부 하중과 그로 인한 영향성에 대한 수치해석 연구가 진행된 바 있다(11).

이 논문에서는 항공기용 외부연료탱크의 구조 건전성을 입증하기 위해 미군사 규격 MIL-T-7378(2)에서 규정하고 있는 출렁임 및 진동시험(slosh & vibration test, 이하 S&V test)을 수행하고 그 결과를 제시하였다. 본문에서는 출렁임 및 진동시험 요구도, 시험절차 그리고 출렁임 및 진동시험 장비에 대해 설명하였다. 그리고, 시험체를 출렁임 및 진동시험 장비에 고정하는 치구에 대한 진동해석을 수행하여 해당 시험치구에 대한 구조 건전성을 확인하였다. 출렁임 및 진동시험 결과로, 시험체에 설치한 가속도 센서의 데이터를 분석하여 시험 요구조건 만족여부를 확인하였고, 가압시험을 통해 출렁임 및 진동으로 인한 시험체의 구조적 파손이나 누설 등 시험체의 구조적 결함 발생 여부를 확인하였다.

2. 시험요구도 및 시험절차

2.1 시험 요구도

미군사 규격 MIL-T-7378은 항공기에 적용되는 외부연료탱크 출렁임 및 진동시험에 대한 요구사항을 규정하고 있다(2).

‧ 시간 : 출렁임 주기가 매분 16회 ~ 20회인 경우, 시험체에 출렁임과 진동을 동시 인가하여 25시간 시험 수행하고, 출렁임 주기가 매분 10회 ~ 16회인 경우에는 시험체에 출렁임과 진동을 동시 인가하여 25시간 시험 수행 후, 15시간의 출렁임 시험을 추가로 수행하고, 10분간 진동시험을 수행한다. 참고로, 이 논문에서는 출렁임 주기를 분당 10회로 설정하고, 출렁임 및 진동시험 25시간, 출렁임 시험 15시간, 그리고 진동시험 10분을 수행하였다.

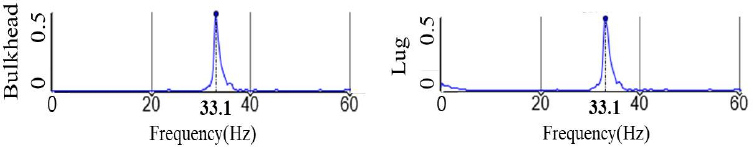

‧ 출렁임 : 항공기의 롤 또는 피치운동을 모사하여 연료탱크 내부에 있는 연료의 출렁임을 발생시킨다. 시험체의 수평자세를 기준으로 ±15°, 총 30° 각도로 규정하고 있다.

‧ 진동 진폭 : 출렁임 및 진동 테이블은 시험체의 고정지점(고유강성 지점)에서 측정된 최소 이중진폭 0.50 mm를 생성하도록 조정되어야 한다. 그리고, 지지격벽(supporting bulkhead)에서는 시험체의 상단과 하단의 평균 진폭이 최소 0.81 mm 이어야 한다.

‧ 진동주파수 : 왕복엔진에 의해 추진되는 항공기에 사용하는 탱크를 테스트하는 경우, 진동주파수는 사용된 엔진의 정상 정격 크랭크축 속도에 해당하는 주파수의 90(+0/-3) %이어야 한다. 다른 항공기 탱크를 시험하기 위한 진동주파수는 2000(+0/-60) r/min이어야 한다. 참고로, 이 시험에서는 진동주파수로 2000(+0/-60) r/min이 적용되었다.

‧ 인가압력 : 출렁임 및 진동시험은 항공기 장치들이 직면할 수 있는 정상 작동압력으로 시험체를 가압하면서 수행해야 한다. 참고로, 이 시험에서는 운용압력으로 24(+0/-5) psig를 적용하였다.

2.2 시험 절차

출렁임 및 진동시험은 아래의 절차에 따라 수행한다.

Step-1 : 시험체 중심선이 출렁임 및 진동시험 장비의 출렁임 축에서 최소 508 mm 높이에 위치하도록 시험체를 설치한다.

Step-2 : 시험체 연료주입구를 열고, 각 구획별 용량의 2/3 부피만큼 물로 채운다.

Step-3 : 시험체를 24(+0/-5) psig로 가압한다.

Step-4 : 출렁임 및 진동시험 장비의 출렁임 각도를 ±15°로 설정하고 동작시킨다.

Step-5 : 시험체에 2000(+0/-60) r/min의 진동주파수가 인가되도록 진동모터를 동작시킨다.

Step-6 : 시험체를 출렁임 및 진동조건에 25시간, 출렁임 조건에 15시간 노출시킨다.

Step-7 : 출렁임 및 진동시험, 출렁임 시험 종료 후, 시험체를 해압한다.

Step-8 : 시험체의 연료주입구를 열고, 추가적으로 급수한 후, 시험체를 24(+0/-5) psig로 가압한다.

Step-9 : 시험체를 2000(+0/-60) r/min의 진동주파수에 10분 동안 노출시킨다.

Step-10 : 시험체를 해압하고, 배수 후 30(+0/-6) psig로 최소 5분간 가압하여 누설점검을 한다.

Step-11 : 시험체 분해 후, 시험체의 파손유무를 육안으로 검사한다.

3. 출렁임 및 진동시험 장비

3.1 시험장비 개요

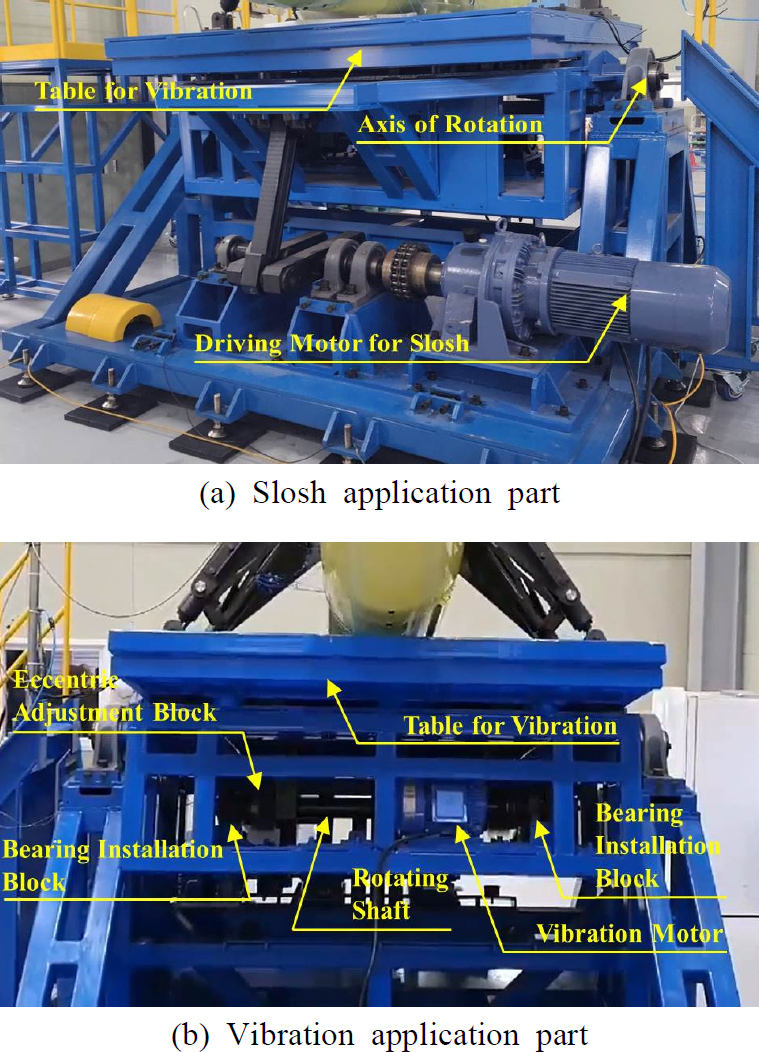

Fig. 1은 출렁임 및 진동시험 장비의 전체적인 형상을 보여주고 있다. 출렁임 및 진동시험 장비는 크게 출렁임 인가부와 진동 인가부로 구성되어 있다. Fig. 1(a)는 출렁임 구현부로써, 출렁임용 모터의 회전운동을 상판과 연결된 커넥팅로드(connecting rod)에 전달하여 출렁임 운동을 인가한다. Fig. 1(b)에 나타낸 진동 인가부는 구동축과 구동모터, 베어링(bearing), 베어링 설치블록(bearing installation block), 편심조정블록(eccentric adjustment block)으로 구성되어 있는데, 편심조정 블록 내부에 설치되어 있는 편심판을 조정하여 의도하는 진폭을 인가한다.

3.2 시험체 고정치구

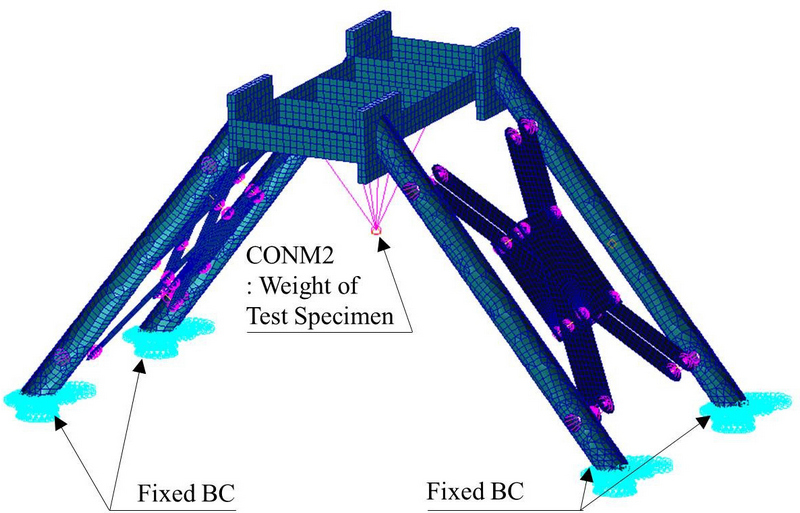

Fig. 2는 시험체를 출렁임 및 진동시험 장비에 고정하는 치구이다. 해당 고정치구는 외부연료탱크 중량과 2000 r/min으로 인가되는 진동에 대해 구조 건전성을 확보해야 하며, 이를 확인하기 위한 수치해석을 수행하였다.

Fig. 3은 고정치구에 대한 유한요소 모델이다. 총 절점 13 947개, 총 요소수는 12 468개로, 셸(shell) 요소 11 500개, 솔리드(solid) 요소 928개, 바(bar) 요소 40개를 사용하였고, 각 부품간의 체결을 위해 RBE2 72개를 사용하였다. 그리고, CONM2를 사용하여 시험체 중량을 모사하였고, 경계조건으로 시험장비에 고정되는 체결점 4곳에 고정 경계조건을 부과하였다. 그리고, 진동해석을 위해 경계조건이 부과된 바닥면 4곳에 진동 2000 r/min 조건으로 정현파 33.3 Hz와 진폭 1 mm를 인가하였다. 참고로, 고정치구 주요부재는 SS400이 적용되었고, 수치해석 전/후처리용 소프트웨어는 패트란(patran), 솔버(solver)는 나스트란(nastran)을 사용하였다.

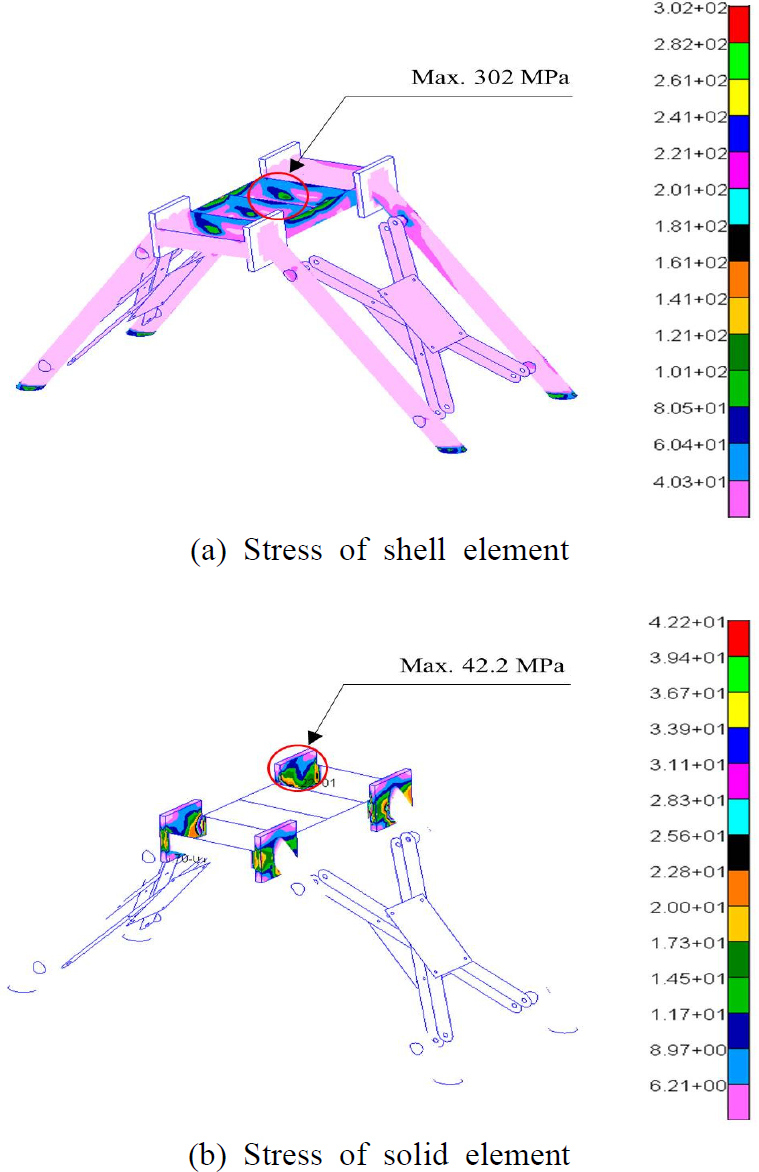

Fig. 4는 진동해석을 통해 계산된 등가응력 분포를 보여주고 있다. Fig. 4(a)에서 셸 요소로 모델링 한 상판의 최대 등가응력은 302 MPa, Fig. 4(b)에서 솔리드 요소를 사용한 측면 보강판의 최대 등가응력은 42 MPa로 계산되었다. 따라서, 적용소재 SS400의 인장강도(400 MPa ~ 510 MPa)를 기준으로, 상판의 안전여유는 0.3, 측면 보강판의 안전여유는 8.0 이상으로 파악되어 해당 시험치구는 출렁임 및 진동시험을 수행하기 위한 구조 강도를 확보하고 있는 것으로 파악되었다.

3.3 시험체 설치

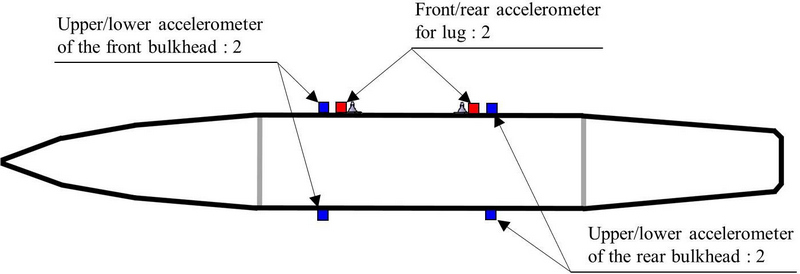

Fig. 5는 출렁임 및 진동시험을 수행하면서 가속도를 측정하기 위해 설치한 가속도 센서 위치들을 나타내고 있다. 가속도 센서는 BRU와 체결되는 전/후방 러그(lug)에 1개씩, 전/후방 지지격벽(bulkhead) 상/하부에 각 1개씩, 총 6개가 설치되었다. Fig. 6은 파일런 대체치구와 외부장착물 분리장치(bomb rack unit, 이하 BRU), 시험치구를 사용하여 시험체를 출렁임 및 진동시험 장비에 설치한 형상을 보여주고 있다.

4. 시험수행

출렁임 및 진동시험은 25시간, 출렁임 시험 15시간, 진동시험 10분이 수행되었다. 러그와 지지격벽의 진폭과 주파수에 대한 시험 요구조건은 Table 1에 주어져 있다.

4.1 출렁임 및 진동시험

진동이 선형일 경우 가속도와 진폭은 식 (1)의 관계를 갖고 있다.

| (1) |

여기서, A는 가속도(mm/s2), D는 진폭(mm), f는 가진 주파수(Hz)를 의미한다.

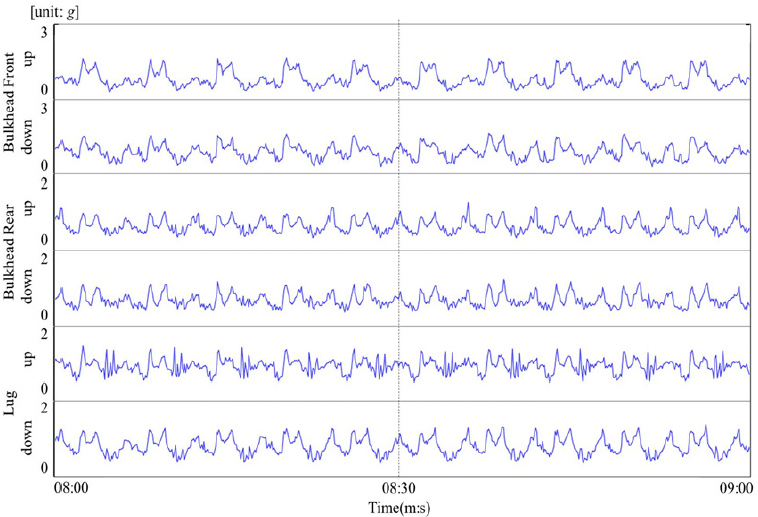

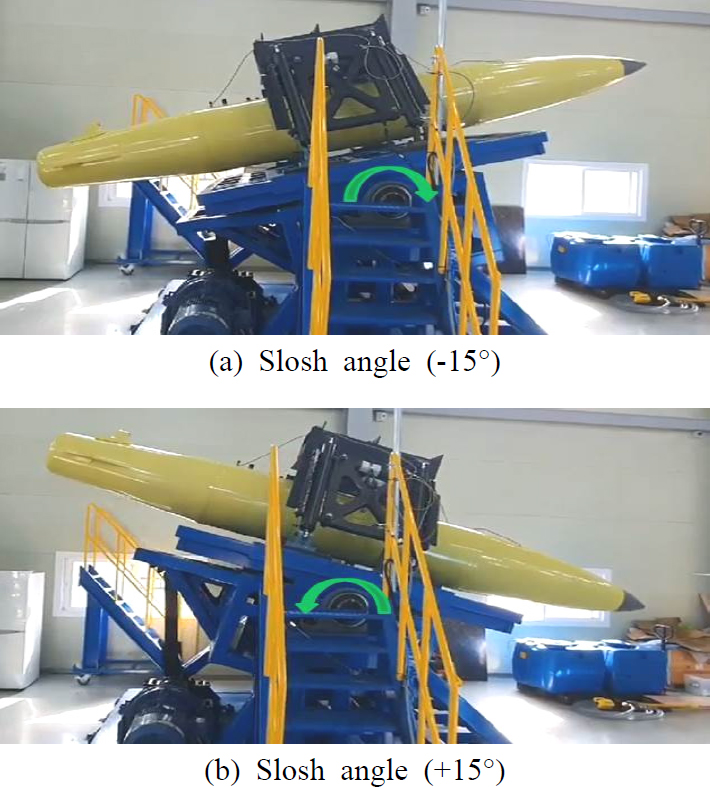

Fig. 7은 출렁임 및 진동시험 동안 실시간으로 계측되는 가속도의 일부분을 보여주고 있으며, Fig. 8은 가속도 측정값에 대한 고속 푸리에 변환(fast Fourier transform, 이하 FFT)를 통해 지지격벽과 러그영역에서 시험조건인 진동주파수 2000(+0/-60) r/min(33.3(+0/-1) Hz)으로 잘 가진되고 있는지 점검한 결과이다. FFT 결과로부터, 지지격벽과 러그영역이 1985 r/min (33.1 Hz)으로 가진되고 있으며, 시험요구 조건에 부합하는 진동이 잘 인가되고 있음을 확인할 수 있다.

25시간 동안 출렁임 및 진동시험을 수행하면서 가속도 센서에서 계측된 RMS 데이터를 기록한 결과가 Table 2에 주어져 있다. 참고로, Table 2에서 전/후방 격벽의 진폭은 전방격벽의 상/하부 평균진폭과 후방격벽의 상/하부 평균진폭을 의미한다.

Fig. 8의 가진 주파수와 Table 2의 가속도 데이터를 적용하여 가속도 측정위치에서 평균진폭과 최대진폭을 계산한 결과를 Table 3에 나타내었다. 그 결과, 전/후방 격벽의 평균진폭은 1.06 mm와 0.89 mm, 최대진폭은 1.12 mm와 0.93 mm로 계산되어, 격벽에 대한 진폭 요구조건을 만족하는 것으로 분석되었다. 또한, 러그 전/후방의 평균진폭은 0.91 mm와 0.84 mm, 최대진폭은 0.96 mm와 1.03 mm로 계산되어, 러그부에 대한 진폭 요구조건도 만족하는 것으로 파악되었다.

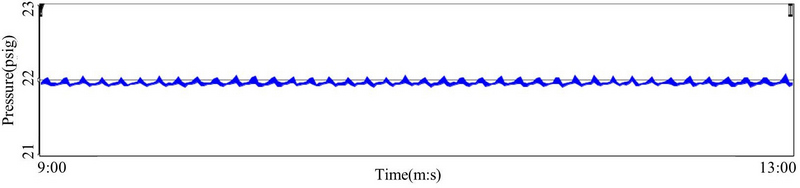

Fig. 9는 출렁임 및 진동시험 진행되고 있는 시험체의 –15° ~ +15° 사이의 1주기 운동을 보여주고 있으며, Fig. 10은 시험이 진행되는 동안 시험체 내부압력에 대한 모니터링 결과이다. 시험체 내부압력은 운용압력 범위 24(+0/-5) psig로 적용되었는데, 이 시험에서는 21.9 psig로 인가되었으며, 시험이 진행되는 동안 인가압력이 잘 유지되고 있음을 확인하였다. Table 4는 출렁임 및 진동시험 종료 후에 진동시험 요구조건에 맞춰 추가적으로 급수하고 10분 동안 수행한 진동시험 결과이다. 그 결과, 전/후방 격벽의 진폭은 각각 0.87 mm, 0.89 mm, 전/후방 러그부의 진폭은 모두 0.89 mm로 파악되었다. 따라서, 진동시험에서도 모든 측정지점에서 Table 1의 진폭 요구조건을 만족하고 있음을 확인하였다.

4.2 가압시험 및 분해검사

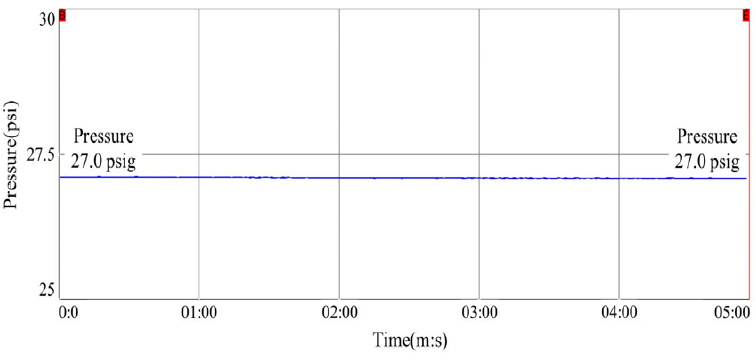

Fig. 11은 출렁임 및 진동시험, 출렁임 시험 그리고 진동시험 종료 후, 압력을 해제하고, 내부 물을 배수한 뒤 수행한 가압시험 결과이다. 가압시험은 시험체의 누설여부를 최종 점검하기 위한 시험으로써, 시험체 내부의 검사 압력범위는 30(+0/-6) psig인데, 이 검사에서는 27.0 psig가 인가되었다. 5분간 수행된 가압시험 결과, 시험체 내부 압력 잘 유지되는 것으로 파악되어 시험체의 누설은 없는 것으로 확인되었다.

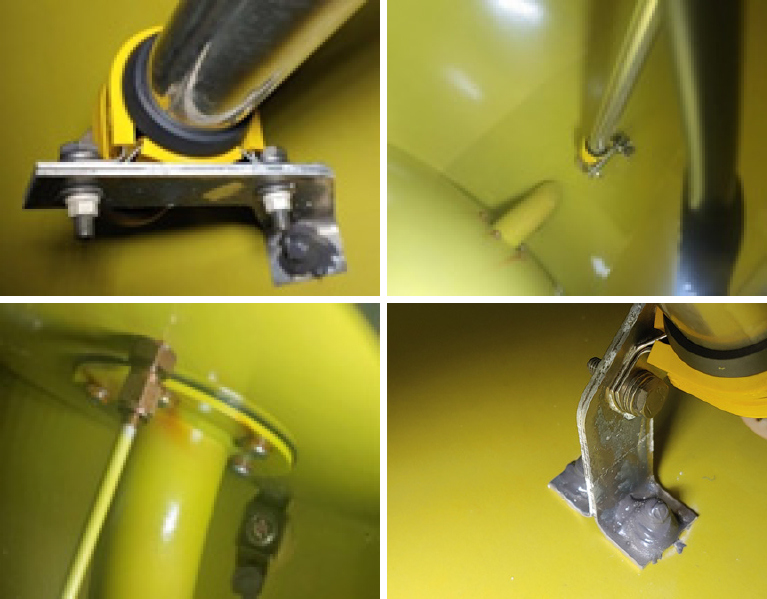

Fig. 12는 시험 종료 후 시험체 내부를 점검한 결과이다. 점검 결과, 시험체의 구조적 변형이나 파손의 흔적은 없는 것으로 확인되었으며, 내부 부품과 배관에서의 파손도 발견되지 않았다.

5. 결 론

이 논문에서는 항공기용 외부연료탱크에 대한 출렁임 및 진동시험을 수행한 결과를 제시하였다. 본문에서는 출렁임 및 진동시험 장비에 대해 설명하고, 시험체 고정용 치구에 대한 진동해석을 수행하여 해당 시험치구의 구조 건전성을 확인하였다. 출렁임 및 진동시험 결과로, 시험체에 설치한 가속도 데이터를 분석하여 가속도를 측정한 모든 지점에서 시험체에 대한 진동 주파수와 진폭 요구조건을 만족하고 있음을 확인하였다. 또한, 출렁임 및 진동시험이 수행되는 동안, 시험체에서 누유 또는 외부연료탱크의 손상이나 내부에 장착된 구성품에서의 이상 징후는 발견되지 않았다. 시험 종료 후 수행된 가압시험과 분해검사를 통해 시험체의 구조적인 변형이나 파손의 흔적이 없음을 확인하였고, 내부 구성품의 손상도 전혀 발생하지 않았다. 따라서 이 논문의 항공기용 외부연료탱크와 내부에 장착된 구성품들은 출렁임 및 진동시험을 통하여 항공기 운용시 발생하는 내부연료에 의한 출렁임 하중과 진동에 대해 구조 건전성을 확보하고 있음을 확인하였다.

References

- U.S. Army Aviation and Missile Command, 2007, Detail Specification for the Tank, Fuel, Crash-resistant, Ballistic-tolerant, Aircraft, MIL-DTL-27422D.

- USAF, 1958, Military Specification: Tank, Fuel, Aircraft, External, Auxiliary, Removable, MIL-T-7378A.

-

Nho, I. S., Ki, M.-S. and Kim, S.-C., 2011, A Study on Simplified Sloshing Impact Response Analysis for Membrane-type Lng Cargo Containment System, Journal of the Society of Naval Architects of Korea, Vol. 48, No. 5, pp. 451~456.

[https://doi.org/10.3744/SNAK.2011.48.5.451]

-

Graczyk, M. and Moan, T., 2008, A Probabilistic Assessment of Design Sloshing Pressure Time Histories in LNG Tanks, Ocean Engineering, Vol. 35, No. 8-9, pp. 834~855.

[https://doi.org/10.1016/j.oceaneng.2008.01.020]

-

Kim, H.-G. and Kim, S. C., 2016, Numerical Simulation of Sloshing Test for Fuel Tank of Rotorcraft, Journal of the Korea Academia-industrial Cooperation Society, Vol. 17, No. 7, pp. 687~693.

[https://doi.org/10.5762/KAIS.2016.17.7.687]

- Lee, S. H. and Hur, N., 2009, A Numerical Study on Flows in a Fuel Tank with Baffles and Porous Media to Reduce Sloshing Noise, Journal of Computational Fluids Engineering, Vol. 14, No. 2, pp. 68~76.

-

Ahn, S. and Yoon, S., 2014, Experimental Study and Evaluation Method for Sloshing Noise of Fuel Tank on Passenger Vehicle, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 24, No. 6, pp. 444~451.

[https://doi.org/10.5050/KSNVE.2014.24.6.444]

-

Ohayon, R. and Soize, C., 2015, Vibration of Structures Containing Compressible Liquids with Surface Tension and Sloshing Effects. Reduced-order Model, Computational Mechanics, Vol. 55, No. 6, pp. 1071~1078.

[https://doi.org/10.1007/s00466-014-1091-4]

-

Kim, H.-G., Kim, S. C., Lee, J. W., Hwang, I. H. and Jang, K. W., et al., 2011, Slosh & Vibration Qualification Test for Fuel Tank of Rotorcraft, Journal of the Korea Institute of Military Science and Technology, Vol. 14, No. 1, pp. 62~68.

[https://doi.org/10.9766/KIMST.2011.14.1.062]

-

Kim, S. C. and Kim, H.-G., 2020, Numerical Analysis of Structural Soundness by Sloshing Movement in an External Fuel Tank for Rotorcraft, International Journal of Aeronautical and Space Sciences, Vol. 21, No. 2, pp. 380~393.

[https://doi.org/10.1007/s42405-019-00226-w]

- Kim, H.-G. and Kim, S. C., 2019, Assessment of Structural Soundness and Joint Load of the Rotorcraft External Fuel Tank by Sloshing Movement, Journal of the Korea Academia-Industrial Cooperation Society, Vol. 20, No. 5 pp. 605~611.

Hyun-gi Kim received the B.S., M.S. and Ph.D degrees from the department of mechanical engineering, Seoul National University in 2000, 2002 and 2006, respectively. He worked at Hyundai Heavy Industry as structural analysis engineer from 2006 to 2007. Since 2008, he has been working at Korea Aerospace Research Institute. His research interests are in the structural analysis and optimization.

Sungchan Kim received the B.S. and M.S. degrees in Korea Aerospace University in 1988 and 1998, respectively, and the Ph.D. degree from Chungnam National University in 2009. He worked at Korea Aerospace Industry for T-50 supersonic jet trainer development as structural design engineer from 1995 to 2000. Since 2000, he has been working at Korea Aerospace Research Institute, where he is currently a principal researcher. His research interests are in the aircraft structural design and structural testing.

Su-hong An received the B.S. and M.S. degrees from the department of mechanical engineering, Konkuk University in 2006, 2008 respectively. He worked at Hyundai Rotem as fluid analysis engineer from 2008 to 2014. Since 2015, he has been working at Hanwha aerospace corporation. His research interests are in the aircraft fuel system design and analysis.

Byoung-geun Ha received the B.S. degree in Korea Aerospace University in 2006. Since 2006, he has been working at Hanwha aerospace corporation as fuel system and component design engineer, where he is currently a senior researcher. His research interests are in the aircraft fuel system and component design and testing.