터빈밸브 동작시험 중 로터 이동 최적화 출력조건

© The Korean Society for Noise and Vibration Engineering

Abstract

Most high pressure turbines in nuclear power plants in Korea use the partial arc admission control. It sequentially opens each valve, which is connected to each arc consisting of the HP turbine nozzle when the steam flow rate should be increased. Generally, a nozzle of the HP turbine is divided into four arcs. All turbine valves including the control valves must be tested periodically to confirm that the valves function reliably. During the test, the movement of the center of the HP turbine shaft as well as the rotor vibration increase as the steam flow abruptly changes by the opening and closing of each control valve in a few seconds. Turbines may trip because of high vibration if the amount of steam flow change is too large. The change in the steam flow increases as the electrical output of the plant increases; thus the output level should be lowered before performing the test. However, if the output level is significantly lowered during the test, the loss of power generation will increase. This paper presents the determination of the output level for the control valve test through an analysis of the characteristics of the partial arc admission control and the movement of the center of the HP turbine shaft for an efficient test.

Keywords:

Steam Turbine, Shaft Movement, Control Valve키워드:

증기터빈, 축 이동, 제어밸브1. 서 론

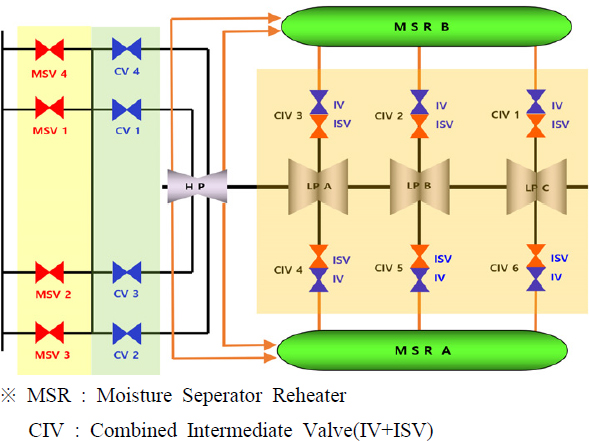

국내 원자력 발전소 증기터빈은 대부분 고압터빈 1대와 저압터빈 3대로 구성되며, 고압터빈은 제어밸브(control valve, CV), 정지밸브(main stop valve)가 각각 4대, 저압터빈 1대에는 제어밸브(intercept valve), 정지밸브(intermediate stop valve)가 각 2대씩 설치되어 증기유량을 조절한다. 증기터빈 밸브는 터빈 과속도 등 비정상적인 상황에서 터빈-발전기 속도 및 부하 제어, 자동정지 기능을 갖추도록 설계되어 있으며, 운영단계에서는 운전 중 관련 설비의 신뢰성을 확인하기 위해 터빈밸브 동작시험을 주기적으로 수행하고 있다.

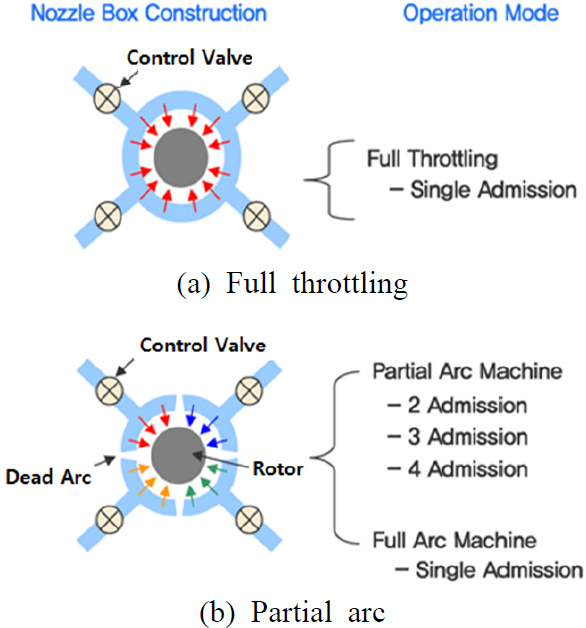

전기출력 증가에 따라 고압터빈 CV 4대가 동일한 개도로 열리는 full arc admission 운전 방식과 CV가 순차적으로 열리는 partial arc admission 운전방식이 있다(1,2). CV 시험에서는 partial arc admission 운전방식을 full arc admission로 변경하여 동일한 밸브개도에서 1개의 제어밸브를 닫고 여는 방법이 있고, 이와 달리 partial arc admission 운전방식에서 밸브 개도가 다른 상태에서 CV 시험을 수행하고 있다.

정격출력 상태에서 터빈밸브 시험을 수행할 경우에는 고압터빈 1대의 CV가 닫히게 되므로 4대의 밸브가 열려있는 정상상태보다 증기유량이 일시적으로 감소하여 전기출력이 감소하며, 터빈 축 진동 변화를 유발할 수 있게 된다. 또한 저압터빈의 경우 1대의 제어/정지밸브가 닫히게 되면 각 저압터빈에 2개의 밸브가 있으므로 1/6이 닫혀 출력이 감소할 것이나 터빈 축 진동에는 고압터빈보다 상대적으로 증기압력이 낮고 증기유량이 적으며 로터 관성이 커 진동변화가 상대적으로 작을 것이다.

그러므로 터빈 밸브시험의 과도상태를 최소화하고자 제작사마다 다소 차이는 있으나, 터빈밸브 중 고압터빈 CV 시험 전에는 발전소 출력을 감소하여 시험을 수행하고 있다. 그러나 각 CV 시험 중 밸브 닫힘/열림 시 출력보상을 위해 나머지 CV의 개도 변화로 고압터빈으로 유입되는 증기유량이 변함에 따라 터빈 진동과 축 중심의 변화를 유발시킨다. 특히 partial arc admission 고압터빈은 증기압력과 유량 변화에 의한 축 중심의 변화가 크게 나타나며 심할 경우 축 중심의 변화로 고진동이 발생하여 터빈 자동정지까지 초래할 수 있다.

따라서 이 논문에서는 대형 증기터빈 고압터빈 CV 시험에서 full arc와 partial arc admission 조건에서 시험 특성을 분석하고, 터빈 축 중심 이동과 진동변화를 최소화하는 시험 출력 조건을 찾기 위해 여러 출력 조건에서 CV 시험을 수행하였다. 이러한 시험 결과를 통해 최적 시험출력 조건을 찾고자 하였으며 향후 CV 시험 중에 불필요한 발전정지 및 출력 손실을 방지하여 원자력발전소 이용률 향상에 기여하고자 한다.

2. 터빈밸브 시험 및 제어방식

2.1 터빈밸브시험 개요

대형 증기터빈은 운전 중 어떠한 원인으로 정지가 필요한 경우 Fig. 1과 같이 배열된 터빈밸브가 제한된 시간 이내에 닫혀 터빈을 정지할 수 있어야 하며, 터빈과속도를 방지하기 위해 터빈밸브의 동작 기능을 시험할 수 있어야 하고 이러한 기능은 정상운전 중에도 시험이 가능해야 한다(3~5).

터빈밸브 시험은 제작사가 정한 주기(매월/분기/반기)마다 실시해야 하며, 특히 고압터빈 CV 시험 전에 정격출력에서 출력을 10 %정도 감소시킨다. 이로 인해 발전소 전기생산량이 감소하므로, 발전사업자는 가능한 출력감소량을 최소화하고자 제어밸브 시험 조건에 최적인 출력조건을 설정하고자 한다.

2.2 Full Arc 및 Partial Arc Admission 운전

Full arc admission 운전은 Fig. 2(a)와 같이 각 밸브가 동일하게 열리는 형태로 증기유량 및 증기압력 편차가 밸브마다 매우 적으며 밸브 후단 터빈날개 입구에는 환형공간이 있어 모든 증기가 혼합되므로 운전 중 밸브시험을 위한 적정 출력수준은 약 95 %가 일반적이다. 또한 밸브시험 중 축 중심의 이동 및 진동의 변화가 거의 없어 이로 인한 과도상태나 발전정지를 유발하는 경우는 국내발전소에서는 없다. 그러므로 이 논문에서는 partial arc admission 운전방식의 CV 시험에 대해 논하고자 한다.

Partial arc admission 운전방식은 Fig. 2(b)와 같이 정격출력 운전 중 CV 시험을 수행하기 위해 터빈 제작사는 약 90 %까지 출력을 감소시킬 것을 권고하고 있다. 이러한 출력조건의 배경은 고압터빈 4개의 밸브 중 1개의 밸브가 닫혀도 나머지 밸브 3개가 충분하게 증기유량을 감당할 수 있는 수준이다. 또한 고압터빈 노즐 입구는 CV 별로 나누어진 공간으로 증기가 공급되므로 밸브 개도에 따라 증기 유량 및 압력이 차이가 발생하므로 축 중심의 이동과 진동 변화를 초래할 수 있다.

2.3 고압터빈 CV 시험 시 출력조건

출력 90 % 수준이면, partial arc admission 운전에서는 1개의 CV(CV#4)가 거의 닫혀있는 상태이므로, CV 시험에서 1개의 제어밸브가 닫힐 때 나머지 3개의 제어밸브가 열림에 따라 출력변화 없이 시험을 진행할 수 있게 된다.

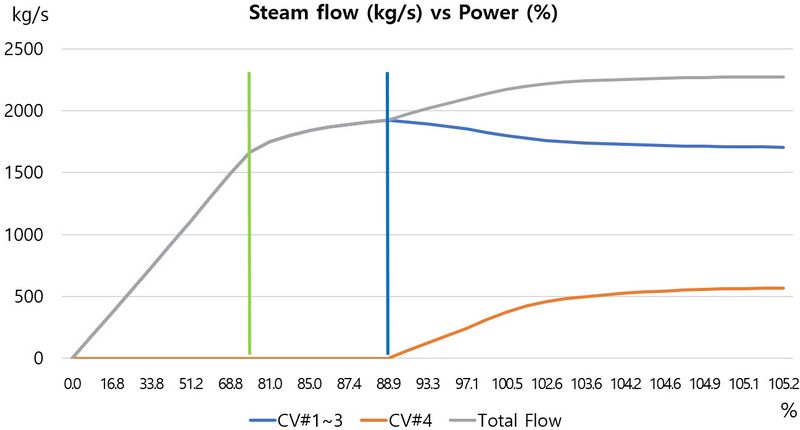

Table 1은 partial arc admission 운전방식의 출력별 제어밸브 증기유량과 개도를 나타내고 있으며, 정격 출력조건에서 전체 증기 유량은 2171 kg/s이며, CV#1 ~ CV#3은 1798 kg/s로 100 % 열림상태이고 밸브당 599 kg/s이며, CV#4는 30 % 열림 상태로 373 kg/s의 증기유량이 흐른다.

출력 91 %에서는 전체유량이 1969 kg/s이며 CV#1 ~ CV#3은 1909 kg/s로 밸브당 636 kg/s 85 % 열림 상태이고, CV#4 밸브는 60 kg/s, 5 % 개도로 운전된다. 특이한 점은 100 % 출력보다 91 % 출력에서 증기압력이 높아 CV#1 ~ CV#3으로 증기유량이 많이 흐른다는 점이다.

Fig. 3에서 고압터빈 CV 1개당 최대 증기유량은 89 % 출력에서 나타난 640 kg/s(1921 kg/s ÷ 3)임을 알 수 있으며, 90 %까지 출력을 낮추도록 제작사가 권고한 근거가 1개의 조절밸브 닫힘 시 열려있는 3개의 CV가 최대유량으로 증기를 수용하여 과도상태를 최소화하려는 의도로 판단된다.

3. CV 시험 시 고진동 원인분석

3.1 CV 시험 시 운전변수 분석

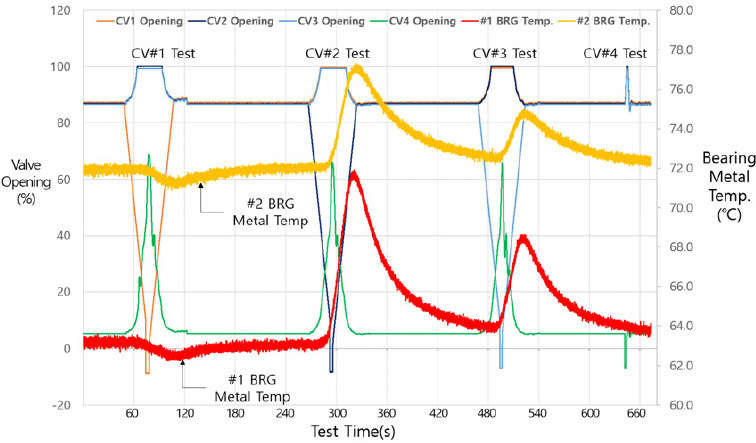

제작사가 권고한 CV 시험 시 출력레벨 90 %는 설계 시 고려된 사항이며 실제 발전소 상태와는 차이가 있을 수 있으므로 실제 93 %에서 시험한 운전 데이터를 분석하였다.

93 % 출력조건에서 고압터빈 CV#1 ~ CV#3 개도는 87 %이며, CV#4 개도는 5 % 수준으로 Table 1의 91 % 설계출력과 유사한 상태이다. 이는 제어밸브 개도 및 유량 차이가 설계와 실제 제작공차 차이로 인한 것으로 판단된다.

93 % 출력에서 설계 증기 유량은 2020 kg/s이고, 한 개의 CV 닫힘 시 나머지 CV 3대의 최대유량은 앞에서 기술한 1921 kg/s이므로, 99 kg/s의 증기유량 감소로 인해 출력감소가 예상되었으나, 실제 CV 시험에서는 출력변화는 거의 나타나지 않았다.

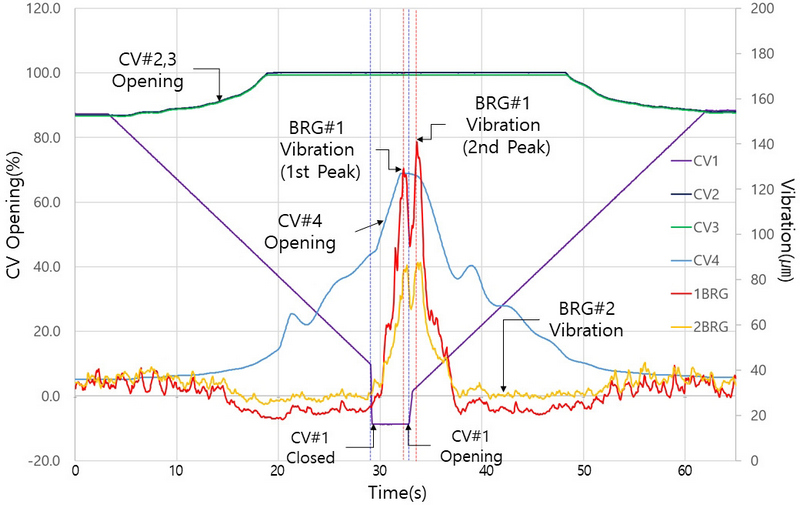

Fig. 4에서 나타난 것과 같이 CV#1 닫힘 시 CV#2, CV#3 밸브가 100 % 열리고, CV#4 밸브는 최대 70 % 수준까지 열려 93 % 출력의 증기유량을 감당하게 된다. CV#2, CV#3 닫힘 시에도 이와 유사하게 나타난다. CV#4 시험은 초기 5 % 열린 상태에서 닫히는 시험으로 CV#1 ~ CV#3 개도가 100 %로 열리게 되나 CV#4 밸브를 다시 여는 동작은 5 %까지만 열리게 되므로 다른 CV 시험보다 동작시간이 짧다. 또한 CV#1번 시험 시 베어링 금속 온도는 1℃ 정도 내려가지만, CV#2, CV#3 시험 시에는 최대 9℃ 정도 올라가는 현상이 나타났다.

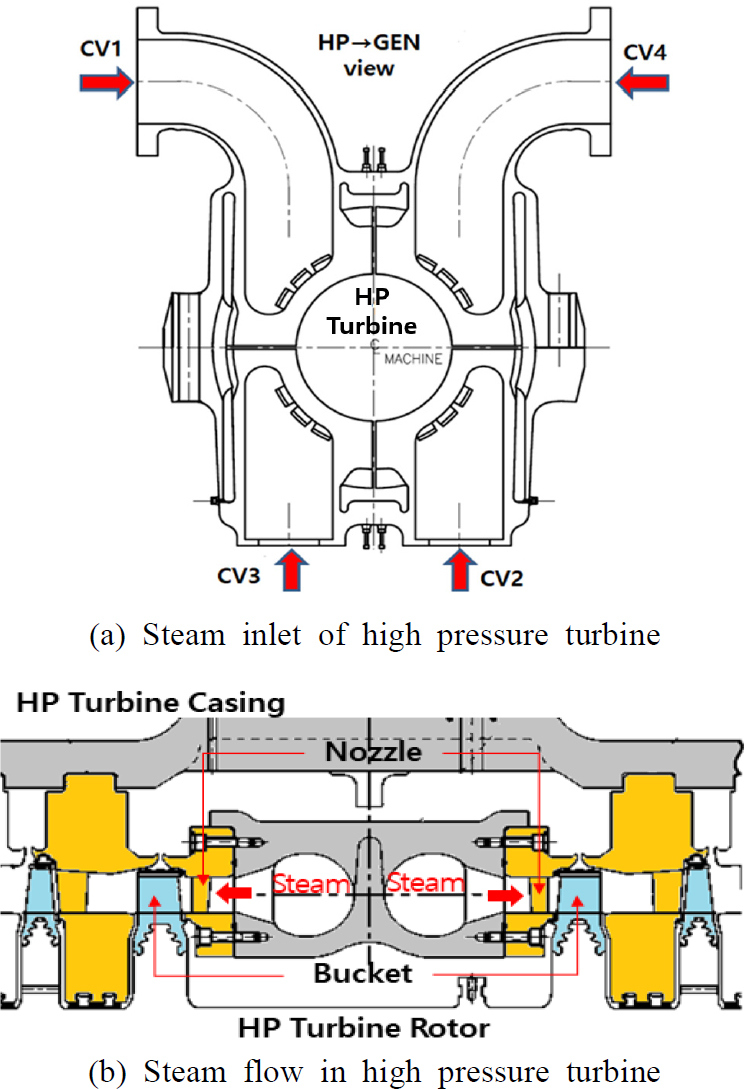

3.2 CV 시험 시 고압터빈 축 거동

Fig. 5(a)와 같이 partial arc admission 운전방식의 고압터빈은 1단 고정날개의 증기유입 통로가 4개로 분리되어 각 CV의 닫힘에 따라 Fig. 5(b)와 같이 1단 고정날개에 공급하는 증기 유량 변화로 인해 로터에 가해지는 원주 방향의 힘이 변하게 된다.

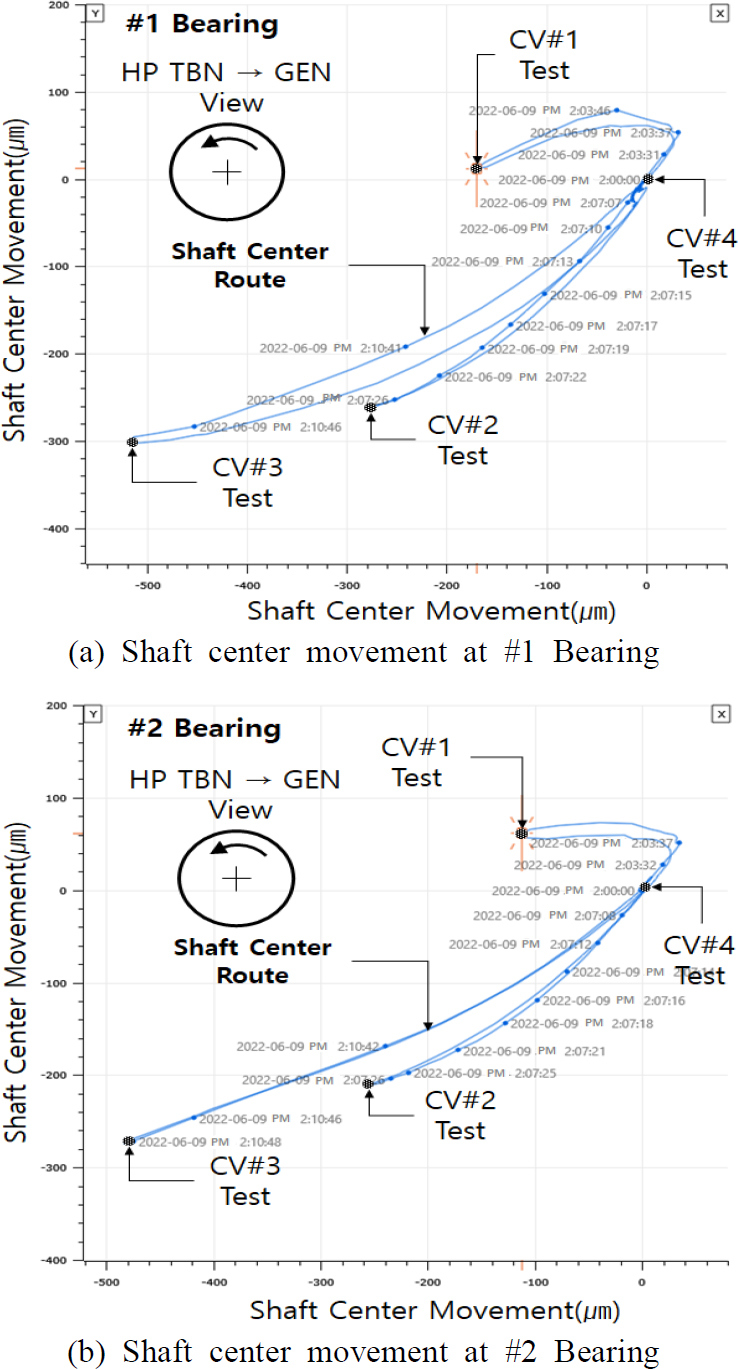

93 % 출력에서 고압터빈 CV 시험 시 실제 나타나는 각 베어링에서의 축 중심 이동 경로는 Fig. 6과 같다. 여기서 X방향 +는 오른쪽, Y방향 +는 위쪽을 의미하며, 시험 전 축 중심 위치는 (0,0)이다. Table 2는 CV 시험 시 축 중심의 최대 이동 위치이다. CV 시험 중 가장 축 이동량이 큰 밸브는 CV#3이며, 가장 작은 시험은 CV#4이다.

하지만 CV 시험 중 가장 진동 변화가 높게 발생하는 시험은 CV#1 시험이다. CV#1 시험 시 축 중심 경로를 분석하면 다음과 같다.

고압터빈 축을 지지하는 1번 베어링에서는 Fig. 6(a)와 같이 CV#1 시험 시작과 함께 밸브가 닫히면서 CV#1에서 공급되었던 증기가 차단되고, CV#2, CV#3이 열리면서 증기가 아래에서 공급되면서 축 중심이 우상향하다가 CV#4가 시험 전 5 % ~ 10 %의 개도에서 열리게 되므로 CV#4가 CV#2, CV#3보다 더 열림에 따라 좌측으로 이동하게 된다. 2번 베어링에서는 Fig. 6(b)와 같이 축 중심이동 양상은 1번 베어링과 유사하지만, 축이 우측에서 좌측으로 이동하는 양상이 차이가 있으며, 이는 2번 베어링의 고압터빈 끝단은 저압터빈과 연결되어있기 때문이다.

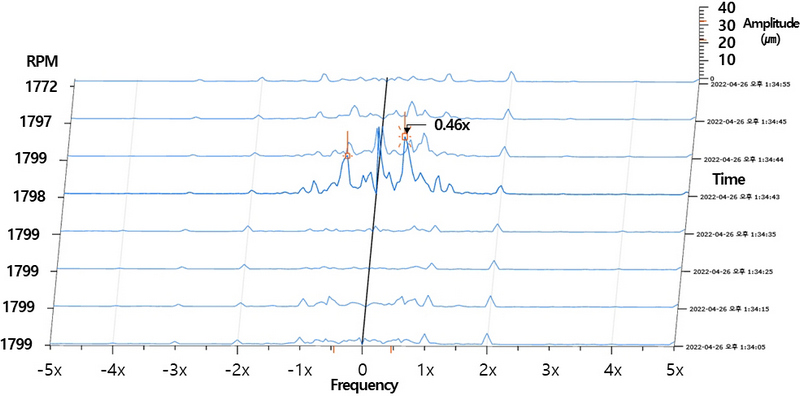

3.3 CV 시험 시 고압터빈 축 진동

일반적으로 대형 증기터빈의 경우 유체 동역학적 베어링(hydrodynamic bearing, elliptical journal bearing)을 사용하고 있으며, 이들 베어링의 강성 및 감쇠 특성은 터빈발전기 축계 안정성에 큰 영향을 미친다. 특히 CV#1 시험에서는 고압터빈으로 유입되는 증기력에 의해 베어링에 작용하는 축 하중이 감소하여 축 중심이 베어링 중심으로 이동함에 따라 베어링의 강성 및 감쇠 특성 변화로 인해 축의 불안정성을 유발하는 자려진동(self-excited vibration)이 발생하여 일시적으로 진동이 급상승하는 현상이 Fig. 7과 같이 발생한다. 고압터빈 1, 2번 베어링의 진동변화에서 2번의 진동 피크가 나타나고 있으며, 이는 시험 중 밸브의 닫힘과 열림에 따라 축 중심이 이동 후 복원하는 과정에서 나타나는 현상이다.

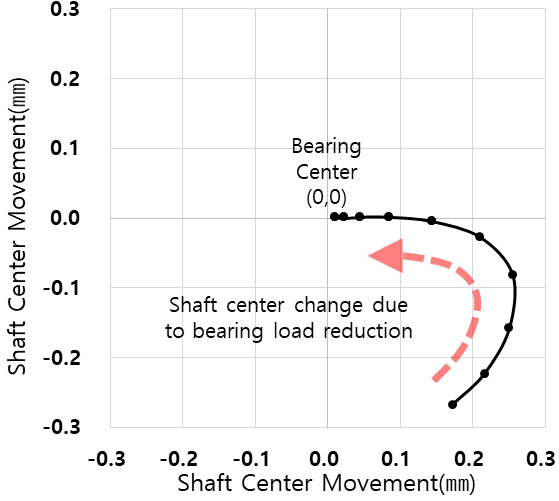

이를 해석적으로 규명하기 위해 베어링 해석용 상용 프로그램인 ARMD V6.1을 사용하여 베어링 하중 감소에 따른 축 중심변화와 함께 편심율 감소에 따른 베어링내 윤활유 압력분포를 해석하였다.

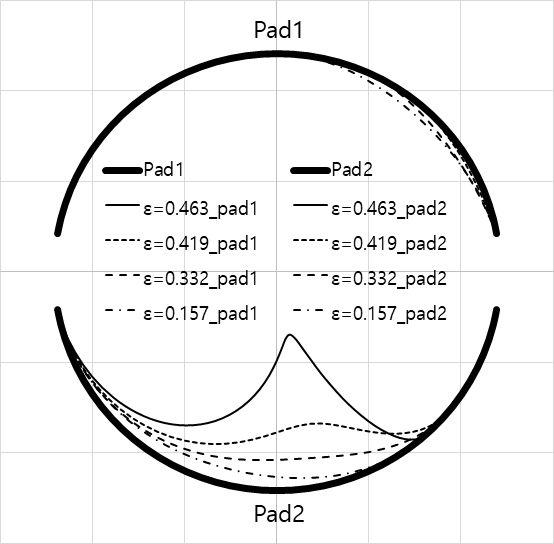

베어링 하중이 감소할수록 Fig. 8과 같이 축 중심이 베어링 중심으로 이동하는 것으로 나타나며, CV#1 시험 시 실제 축 중심변화와 유사함을 확인할 수 있었다. 또한 축 중심이 베어링 중심으로 이동함에 따라 편심율이 감소하며, 이때 베어링내 윤활유의 압력분포를 해석한 결과 Fig. 9와 같이 나타났다. 이를 통해 적정 편심율에서는 오일 웨지(oil wedge)가 확실하게 형성되지만, 편심율이 감소할수록 오일 웨지 형성이 약화되는 것으로 나타났다.

원자력발전소에서 CV#1 시험 중 고진동에 의해 터빈정지가 발생한 사례가 있었으며, 이때 나타난 주요 진동성분은 Fig. 10과 같이 0.5x 이하의 주파수 성분이었으며, 모든 터빈밸브가 닫힌 이후에는 0.5x 이하 주파수 성분이 사라지면서 정상화되었다.

이와 같이 CV#2, 3, 4 시험에서와는 다르게 CV#1 시험에서는 축 중심이 베어링 중심으로 이동함에 따라 오일 웨지 효과의 감소로 베어링의 강성 및 감쇠 특성이 변하여 오일 훨(oil whirl)이나 오일 휩(oil whip)과 같은 자려진동 현상이 나타날 가능성이 있는 것으로 분석되었다(6).

4. CV 시험을 위한 최적출력 조건

4.1 CV 시험 시 고진동 방지방안

CV#1 시험 시 발생하는 고압터빈 고진동 현상에 대한 원인분석을 통해 베어링 부하감소에 따른 자려진동 발생 방지를 위한 근본적인 해결방안으로 ① 기존 타원형 저널베어링을 틸팅 패드 베어링으로 교체하는 방안, ② 시험 착수 전 partial arc admission 운전을 full arc admission 운전으로 전환하는 방안, ③ CV 시험 출력을 감소시켜 축 중심 이동량을 감소시키는 방안 등이 제시되었다.

첫 번째와 두 번째 방안 적용 시 근본적인 원인 해소는 될 수 있으나 대규모 설비개선 및 비용이 발생함에 따라 세 번째 방안이 가장 현실적인 방안으로 결정되었다. 이를 위해 고진동 발생을 방지하고, 출력감소에 따른 발전손실을 최소화하기 위한 시험 출력 최적화 조건을 도출해야만 했다.

4.2 CV 시험 시 유량 특성

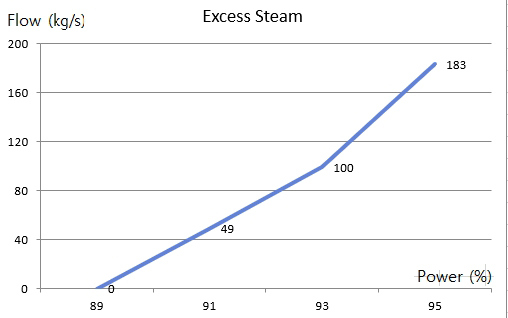

CV#1 시험 중 고압터빈 고진동에 의한 터빈정지가 발생했을 때 시험 착수 전 출력이 95 %이었기 때문에 출력을 93 % → 90 % → 83 %까지 감소시키면서 CV시험을 수행하여 데이터를 취득하였다. 고압터빈 축을 이동시킬 수 있는 잉여증기(excess steam) 유량을 Fig. 11과 같이 도출하였다. 출력별 설계유량을 기준으로 3개의 밸브가 최대유량을 통과시킨다는 가정으로 CV 시험 중 출력별 잉여증기 유량을 산출한 결과로 89 % 출력에서는 잉여증기 유량이 없고, 95 % 출력은 183 kg/s의 잉여증기 유량(정격유량의 8.4 %)이 CV 시험 시 축을 이동시키는 힘으로 작용하게 된다는 의미이다.

발전소 출력이 감소하면 CV 전단 증기압력이 증가하나 CV 후단은 출력에 따라 압력이 증가하는 특성이 있다. CV 시험에서 밸브 1개가 닫히는 경우 나머지 밸브가 더 열리며 잉여증기 유량으로 증기압력이 상승하므로 시험 전 출력조건에 해당하는 압력과 1개 밸브 닫힘 시 해당하는 압력 차이가 작을수록 축 이동량이 감소하게 된다.

잉여증기 유량을 분석한 결과 해당 발전소의 경우에는 93 % 출력(100 kg/s의 잉여증기 유량) 이하에서 CV 시험을 수행할 경우에는 과도한 고압터빈 축 이동을 초래하지 않는 것으로 분석되었다.

4.3 출력에 따른 축 중심이동 및 진동 특성

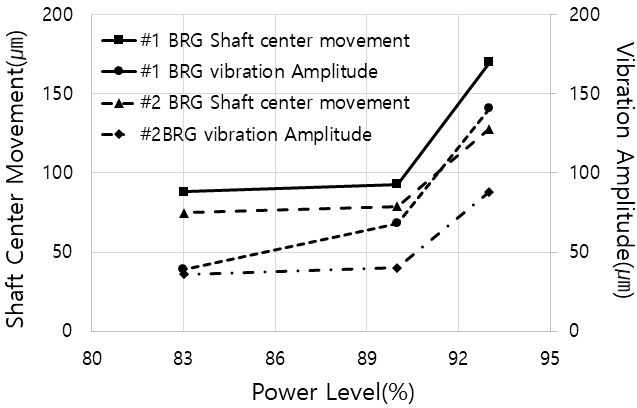

발전소 출력을 93 % → 90 % → 83 %로 내려가면서 고압터빈 진동 및 축 중심이동 특성을 분석한 결과 Fig. 12와 같이 93 % 출력에서 CV#1 시험을 한 결과 1번 베어링 진동이 141 μm로 정지 설정값(305 μm)보다 1/2정도 낮게 나타났으나 경보 설정값(129 μm)보다는 높았다. 90 % 출력에서는 93 % 출력에 비해 축 중심 이동량 및 진동이 급격히 감소함을 확인하였으며, 83 % 출력에서는 90 % 출력에서와 비교하면 많이 감소하지 않는 것으로 나타났다.

따라서 93 % 출력조건에서 잉여증기 유량에 의한 고압터빈 축 이동량 정도로는 터빈 정지을 초래하는 고진동은 발생하지 않았다. 또한 적정 출력(90 % 출력) 이하에서는 출력감소에 의한 축 이동량 및 진동 감소 효과가 크지 않음을 확인할 수 있었다.

CV 시험 중 발생하는 고진동 현상은 밸브가 닫히고 열리는 짧은 시간(몇 초 이내)에 발생하는 일시적인 현상이므로 설비 건전성에는 심각한 영향을 주지 않을 것이다.

5. 결 론

원자력발전소에서 터빈밸브 건전성을 확인하기 위해 주기적으로 터빈밸브 시험을 수행하고 있으며, 터빈구조와 운전방식, 시험 출력조건에 따라 CV 시험 중 축 중심과 진동의 큰 변화가 발생할 수 있다. 최근 출력이 높은 상태에서 시험하여 고진동에 의한 터빈정지가 발생한 사례도 있었다.

특히 CV#1 시험에서는 고압터빈으로 유입되는 증기 유량에 의해 베어링에 작용하는 축 하중을 감소시켜 축 중심이 베어링 중심으로 이동함에 따라 베어링의 강성 및 감쇠 특성이 변하여 축의 불안정성을 유발하는 자려진동(self-excited vibration)을 발생시킬 수 있다.

이러한 고진동 현상을 방지하기 위한 가장 현실적인 방안은 제어밸브 시험 전에 발전소 출력을 감소시켜 시험 중 고압터빈 축 중심 이동량을 감소시키는 방안이다. 이를 위해 제어밸브 시험 중 고압터빈으로 유입되는 잉여증기 유량과 출력별 축 이동량 및 진동 특성 분석을 통해 CV 시험을 위한 최적 출력조건을 도출하였다.

CV 시험을 위한 최적 출력은 ① CV 제작공차를 고려하여 발전소별 잉여증기 유량 특성, ② 원자력발전소 안전성을 고려한 시험 중 터빈 진동 관리기준과 ③ 발전손실 최소화를 모두 고려하여 선정해야 할 것이다.

이번 논문에서 분석한 발전소의 경우에는 93 % 이하 출력에서 시험하는 경우 고진동으로 인한 터빈정지를 방지할 수 있을 것으로 판단되며, 시험 중 진동 관리기준을 경보 설정값 이하로 정한다면 90 % ~ 92 % 출력에서 CV 시험을 수행해야 할 것이다.

References

- Lee, B. E., 2013, Steam Turbine Thermal-fluid Technologies, Kyungmoonsa, Seoul, Korea.

- Cotton, K. C., 1998, Evaluating and Improving Steam Turbine Performance, 2nd Edition, Cotton Fact, New York, United States.

-

Drbal, L. F., Boston, P. G., Westra, K. L. and Erickson, R. B., 1996, Power Plant Engineering, Kluwer Academic Publishers, Boston, United States.

[https://doi.org/10.1007/978-1-4613-0427-2]

- Lim, H.-S., Lee, E.-C., Lee, K.-S., Hwang, S.-W. and Seong, K.-Y., 2007, The Reliability Evaluation of TBN Valve Testing Extension in NPP, Proceedings of the KSME 2007 Annual Spring Conference B, pp. 3221~3223.

- Choi, I. and Woo, J., 2007, An Introduction to Test Methods about Steam Valves of Steam Turbines in Power Plants, Proceedings of the KIEE 2007 Annual Summer Conference, pp. 1601~1602.

- Koo, J.-R., Kim, Y.-W., Bae, Y.-C. and Kim, K.-Y., 2001, Oil Whip Phenomena and Countermeasure on Steam Turbine in 350MW Load Thermal Power Plant, Proceedings of the KSNVE Annual Autumn Conference II, pp. 1015~1019.

Wookwang Lee received M.S. from Chung-Nam National University. He is a director general of Mechanical Technology Laboratory at Korea Hydro & Nuclear Power Company-central Reserch Institute (KHNP-CRI)

Hyukjin Chung received M.S. from Korea Advanced Institute of Science and Technology. He is a principal engineer at Korea Hydro & Nuclear Power Company-central Reserch Institute (KHNP-CRI)

Sangho Park received Ph.D. from Seoul National University. He is a professor of CAD/CAM at Chungnam National University.