방음장치 설계에 따른 유동소음에 대한 실험적 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

In modern society, we are exposed to various noise environments. To avoid noise problems, various noise mitigation devices are designed and installed on noise generating facilities. A silencer and an acoustic louver are representative noise mitigation devices for the supply/exhaustion of equipment and the splitter inside the silencer and acoustic louver is designed at various lengths and shapes for the necessary performance. A test is conducted in six steps for various designs of the silencer and acoustic louver. As a result, there is a slight difference in each design but the flow noise is similar at the same step (velocity) as 35 dB(A) ~ 73 dB(A). This means that the flow-noise is proportional to the system flow velocity. In the case of the acoustic louver, higher flow noise is generated compared to the silencer even if theflow velocity in the duct is low.

Keywords:

Flow Noise, Noise Mitigation Device, Silencer, Acoustic Louver, Splitter Design키워드:

유동소음, 방음장치, 소음기, 방음루버, 스플리터 설계1. 서 론

현대 사회에서 다양한 설비에 의한 소음으로 인해 소음관련 민원이 지속적으로 발생하고 있고 점점 증가하고 있는 추세이다. 도심의 개발로 인해 생활공간 주변에서 이러한 소음 발생설비로부터 소음영향을 받는 정도 및 빈도가 증가하고 있고 이에 대한 적극적인 대책이 요구되는 상황에서 소음을 발생시키는 사업장 및 공장으로부터의 소음 감소를 위해 다양한 방음장치가 적용되고 있다.

대표적인 방음장치로는 소음기, 방음루버 및 방음상자 등이 있으며 설비의 소음 특성, 소음저감 목표와 더불어 방음장치 설치공간, 설치 설비의 효율 감소 등을 종합적으로 검토하여 목표기준 만족을 위한 대책안을 선정 및 설계하게 된다.

이 중 소음기와 방음루버는 팬, 공조설비 등 급/배기구를 통해 공기의 순환이 필요한 설비에 적용하는 대표적인 방음장치로 공기순환이 필요한 소음원에 폭넓게 사용되는 장치이다.

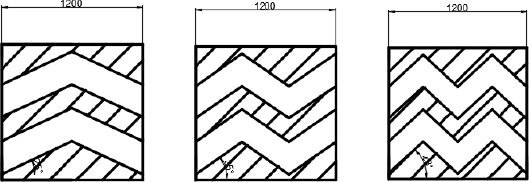

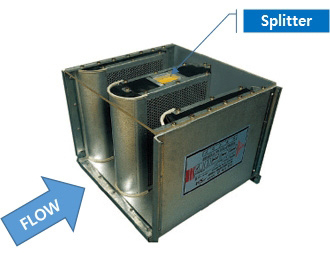

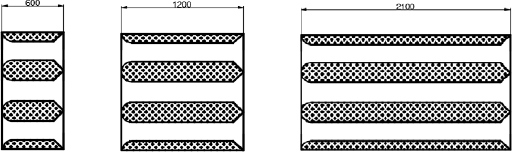

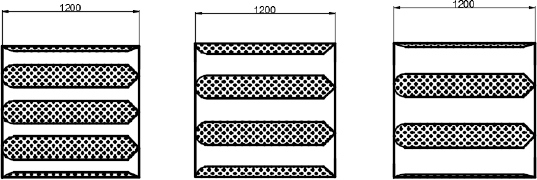

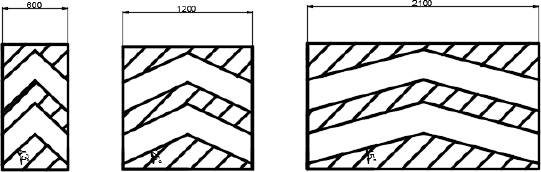

소음기와 방음루버는 일반적으로 외부 케이싱과 스플리터로 구분할 수 있는데 스플리터는 케이싱 내부에 유동 방향과 수평방향으로 설치되는 흡음재가 삽입된 흡음칸막이라고 할 수 있다. 소음기와 방음루버의 소음저감성능에 영향을 주는 요인은 다양하게 있으나 스플리터 내의 흡음재 종류, 스플리터의 개수 및 형상, 공기통과면적비(개구율) 등이 있으며 내부 형상은 Fig. 1과 Fig. 2와 같다.

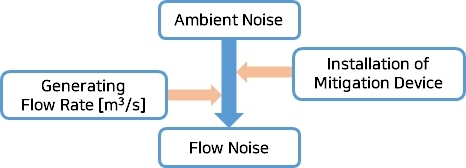

소음기와 방음루버의 경우는 유동이 발생하는 구간에 설치되는 방음장치이므로 내부의 스플리터로 인해 유동 저항이 발생하게 되고 유속, 스플리터 형상 등 다양한 환경조건에 의한 저항요소로 인해 유동소음이 발생하게 된다.

유동소음은 방음장치 형상에 의한 소음으로 유동소음이 크게 발생하는 경우는 소음기와 방음루버로 인한 소음저감효과가 반감될 수 있다.

이에 이 연구에서는 소음기와 방음루버를 다양한 형태로 제작하여 실제 시험설비에서 측정하고 측정결과를 분석하여 주요영향인자를 도출하는 것을 목적으로 하고 있다.

2. 이론적 배경

2.1 유동소음

유동소음은 유체역학적인 힘이나 유동으로부터 기인하는 움직임에 의한 소음으로 각종 팬, 항공기, 선박, 잠수함의 추진기, 풍력터빈까지 유동소음을 발생하는 기기는 다양하게 존재한다(1).

연구된 음향상사식을 통해 유동소음의 주요 요인에 대한 분석이 가능하며 대표적인 음향상사식은 식 (1), 식 (2)와 같다.

Lighthill은(2) 1950년 초에 제트소음의 발생 매커니즘을 이해하기 위한 음향상사식을 통해 제트류에 의한 음향파워는 풍속의 8제곱에 비례함을 발표하였다. 이후 Curle은(3) Lighthill의 음향상사식을 확장 적용하여 식 (1)과 같은 비례식으로 표현하였으며 이에 따라 일반적인 유동발생기기에서의 음향파워는 식 (2)와 같이 풍속의 6제곱에 비례하는 것을 정립하였다.

| (1) |

| (2) |

3. 연구 방법

3.1 실험 절차

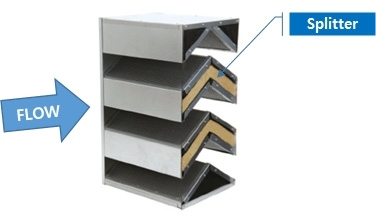

소음기와 방음루버의 설계와 풍량조건에 따른 유동소음을 측정하기 위해 당사에서 보유하고 있는 소음기 성능시험장치를 이용하여 시험을 하였으며 주요 제원은 Table 1과 같다.

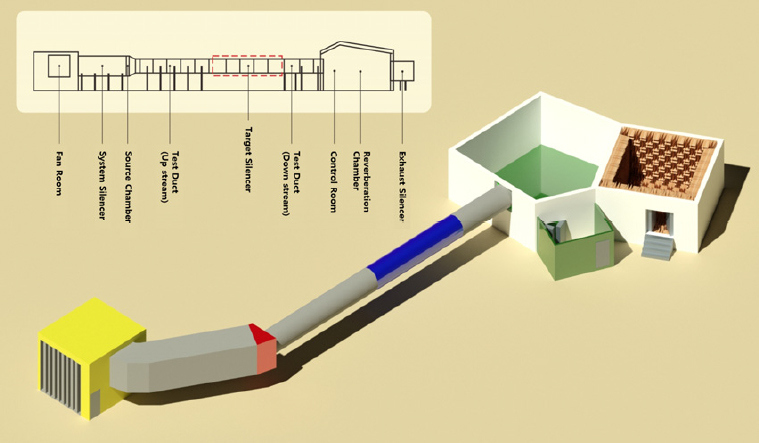

시험시설은 KS I ISO 7235 및 ASTM E477을 준용하여 설계 및 시공 되었으며 고용량 팬과 인버터를 사용하여 다양한 유동조건을 구현할 수 있다. 시험시설과 소음기 및 방음루버 시험 사진은 Fig. 3과 Fig. 4와 같다.

3.2 소음기 설계

소음기는 내부 스플리터가 유동방향에 수평으로 배열되어 있으며 소음기의 설계안은 다음과 같은 영항인자를 고려하여 수립하였다.

- 소음기 길이

- 공기통과면적비(개구율)

4. 연구 결과

4.1 시스템 풍속에 의한 유동소음 경향

이론적 배경에서 음향파워와 풍속의 관계를 정의하였고 해당 상관관계에 따라 단계별 풍속조건에서의 경향을 분석해보면 Table 4와 같다.

팬 인버터를 10 Hz 간격으로 제어하여 6 Step을 설정하여 시험을 수행하였으며 Step별 풍속의 차이는 2.3 m/s ~ 2.7 m/s로 유사한 간격이 나타났다. 해당 풍속조건에서의 유동소음 예측결과는 34.6 dB(A) ~ 81.1 dB(A)이며 단계 증가에 따라 유동소음의 크기는 증가하나 증가분은 감소하는 결과가 예측되었다.

4.2 소음기 제원별 측정결과

이 측정 전에 팬 미가동 조건, 즉 배경소음도를 시험 시 마다 측정하였으며 48 dB(A) ~ 50 dB(A) 수준으로 측정되었다. 이 측정결과와 배경소음도의 차이에 따라 공정시험기준을 참조하여 보정한 결과를 유동소음으로 정리하였다.

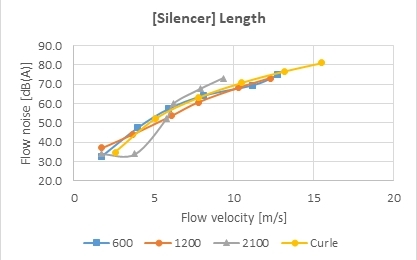

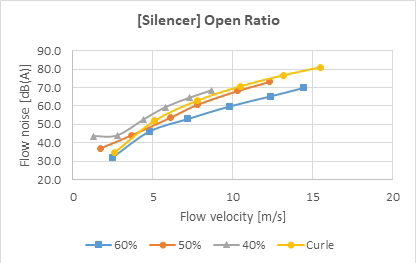

소음기의 각 제원별 측정결과는 Fig. 6과 Fig. 7과 같다.

소음기 길이와 풍속에 따른 유동소음을 측정한 결과, 상호 결과 비교가 가능한 최대 풍속 조건인 소음기 통과 후 풍속 9.4 m/s 지점에서 결과를 비교해 보면 소음기 600 L, 1200 L, Curle 예측식 모두 67 dB(A) 수준으로 유사하게 측정 및 예측되었으며 2100 L은 70 dB(A) 수준으로 높게 측정되었다. 시스템 최대 풍량인 Step 6 기준으로는 Curle 예측식이 81.1 dB(A)로 가장 크게 나타나며 600 L은 74.8 dB(A), 1200 L은 73.1 dB(A), 2100 L은 73.2 dB(A)로 유사한 수준으로 측정되었다. 전반적인 유동소음 발생경향은 Curle 예측경향과 유사하게 나타난다.

소음기 개구율과 풍속에 따른 유동소음을 측정한 결과, 상호 결과 비교가 가능한 최대 풍속 조건인 소음기 통과 후 풍속 8.7 m/s 기준으로 개구율 60 %는 56 dB(A), 50 %는 63 dB(A), 40 %는 69 dB(A)로 측정되었고 Curle 예측식은 67 dB(A)로 산출되었다. 시스템 최대 풍량인 Step 6 기준으로는 Curle 예측식이 가장 크게 예측되었으며 60 %는 69.9 dB(A), 50 %는 73.1 dB(A), 40 %는 69.5 dB(A)로 측정되었다. 전반적인 유동소음 발생경향은 소음레벨의 차이는 있으나 Curle 예측경향과 유사하게 나타난다.

4.2 방음루버 제원별 측정결과

소음기와 같이 측정 전에 팬 미가동 조건, 즉 배경소음도를 측정하였으며 동일한 수준으로 측정되었다. 측정결과와 배경소음도의 차이에 따라 공정시험기준을 참조하여 보정한 결과를 유동소음으로 정리하였다.

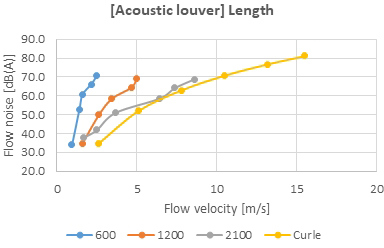

방음루버의 각 제원별 측정결과는 Fig. 8과 Fig. 9와 같다.

방음루버 길이에 따른 유동소음을 측정한 결과, 상호 결과 비교가 가능한 최대 풍속 조건인 방음루버 통과 후 풍속 2.5 m/s 기준으로 방음루버 600 L은 71 dB(A), 1200 L은 50 dB(A), 2100 L은 43 dB(A)로 측정되었으며 Curle 예측식은 35 dB(A)로 예측되었다. 시스템 최대 풍량인 Step 6 기준으로는 Curle 예측식이 가장 크게 예측되었으며 600 L은 70.8 dB(A), 1200 L은 69.2 dB(A), 2100 L은 68.8 dB(A)로 측정되었다. 전반적인 유동소음 발생경향은 Curle 예측경향에 비해 풍속에 대한 급격한 유동소음의 증가로 나타나며 방음장치 통과 후 풍량이 소음기 대비 현저히 감소하였다. 방음루버의 길이 증가에 따라 스플리터의 굴절각(유동방향과 방음루버의 스플리터로 인해 형성되는 유체의 입사각도)이 15° 이하로 완만해지면 소음기의 유동소음 특성에 근접해지는 것으로 판단된다.

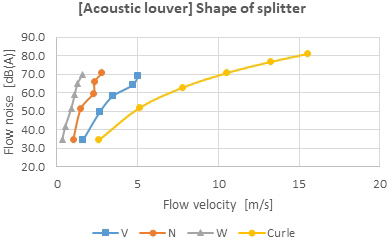

방음루버 내 스플리터 형상에 따른 유동소음을 측정한 결과, 상호 결과 비교가 가능한 최대 풍속 조건인 방음루버 통과 후 풍속 1.6 m/s 기준으로 M형 스플리터는 70 dB(A), N형 스플리터는 53 dB(A), V형 스플리터는 35 dB(A)로 측정되었으며 Curle 예측식은 30 dB(A)이하 수준으로 낮게 나타난다. 시스템 최대풍량인 Step 6 기준으로는 Curle 예측식이 가장 크게 예측되었으며 V형 스플리터는 69.2 dB(A), N형 스플리터는 70.9 dB(A), M형 스플리터는 70.1 dB(A)로 측정되었다. 스플리터의 굴절 횟수를 증가시키면 굴절각이 증가하여 43°의 굴절각이 2회 반복되는 M형 스플리터의 경우는 방음장치 통과 후 시스템 풍량의 10 % 수준으로 풍량이 감소하였으나 유동소음은 70 dB(A)로 유사하게 측정되었다. 전반적인 유동소음 발생경향은 Curle 예측경향에 비해 풍속에 대한 급격한 유동소음의 증가로 나타난다.

5. 결 론

이 연구에서는 방음장치로써 폭넓게 사용되고 있는 소음기와 방음루버의 스플리터로 인해 발생하는 유동소음을 분석하기 위해 실제 현장에 적용하는 실스케일의 다양한 설계를 반영한 시험품을 제작하여 KS I ISO 7235에 준하는 시험시설에서 측정을 실시하였다.

Curle의 연구를 통해 유동소음이 유체의 유속의 6제곱승에 비례하는 것으로 확인하여 예측소음도를 산출하였다.

시험을 통한 측정결과 유동소음 발생 시 소음기와 방음루버의 길이 및 내부 형상에 따른 경향성을 확인할 수 있었으며 정리하면 아래와 같다.

(1) 유동소음은 덕트 내 풍속을 기준으로 길이 증가 및 형상의 저항요소 등이 증가함에 따라 증가하는 것으로 측정되었으며 시험 시스템 풍량 기준으로 Step 별로 방음장치 내 통과풍속은 상이하나 유동소음은 35 dB(A) ~ 73 dB(A) 범위에서 유사하게 측정되었다.

(2) 소음기의 경우 Curle 예측값과 유사한 경향을 타내고 있으나 방음루버의 경우 방음장치 통과풍속 대비 상대적으로 가파른 유동소음 증가경향이 측정되는 것으로 보아 Curle 예측식은 방음장치 내 저항 요소가 적은 설계안에 적용했을 때 경향과 소음도 예측의 정확성이 높게 나타난다.

(3) 방음루버의 경우는 길이 2100 L 이상(스플리터의 굴절각 15° 이하)에서는 소음기와 유사한 경향의 유동소음이 예측되며 M형 스플리터(스플리터의 굴절각 43°, 이중굴곡)에서는 시스템 풍속에 비해 유속이 약 10 % 수준으로 감소하나 유동소음은 약 70 dB(A) 수준으로 유사하게 측정되었다.

결론적으로 유동소음은 방음장치의 저항요소에 의해 발생하는 소음을 의미하지만 이를 결정하는 주요 인자는 시스템의 풍량 조건 임을 실험을 통해 확인하였다. 소음기의 경우 이 연구결과와 같이 Curle의 풍속-유동소음의 관계를 활용하여 유동소음 예측이 가능하다. 다만, Curle 관계식에 의한 예측은 유동 저항이 높지 않은 경우에 정확성이 높을 것으로 판단된다. 방음루버의 경우는 스플리터의 굴적각 및 길이와 형상에 따라 편차가 있을 수 있으나 이러한 설계인자는 방음장치를 통과하는 유량의 변화에 영향이 큰 반면 유동소음에 대한 차이는 크지 않아 발생하는 소음도는 유사한 수준임을 확인하였다.

기 호 설 명

| dB : | 소음의 단위 |

| dB(A) : | 사람의 청감 특성을 보정한 소음도 |

| M : | 음속(상온 약 340 m/s) |

| L : | 방음장치의 길이 [mm] |

Acknowledgments

향후 해석적 방법을 접목하여 방음장치 설계인자에 대한 세분화된 예측을 비롯하여 실험을 통한 추가 검증을 진행할 예정이다.

References

- Jung, C. W., 2013, Basic Theory of Flow Noise, Journal of KSNVE, Vol. 23, No. 3, pp. 30~34.

-

Lighthill, M. J., 1952, On Sound Generated Aerodynamically: I. General Theory, Proceedings of the Royal Society of London Series A: Mathematical and Physical Sciences, Vol. 211, No. 1107, pp. 564~587.

[https://doi.org/10.1098/rspa.1952.0060]

-

Curle, N., 1955, The Influence of Solid Boundaries upon Aerodynamic Sound, Proceedings of the Royal Society of London Series A: Mathematical and Physical Sciences, Vol. 231, No. 1187, pp. 505~514.

[https://doi.org/10.1098/rspa.1955.0191]

Jin Woo Oh received his B.S and M.S degrees in Environmental Engineering from Univercity of Seoul in 2003 and 2005. He is working as a researcher in R&D department at NSV Co., LTD and studying as a Ph.D candidate in mechanical emgineering at Inha Univercity.

*Design by open ratio:

*Design by open ratio:

*Design by shape of splitter:

*Design by shape of splitter: