구조 변경을 통한 내장형 영구자석 동기전동기의 소음 저감

© The Korean Society for Noise and Vibration Engineering

Abstract

In this paper, we identify the noise source of an interior permanent magnet synchronous motor (IPMSM) for servo systems and reduce the noise level of the motor through structural modifications. To identify the main noise source, noise and vibration signals were measured at various motor speeds and installation positions, and the frequency spectra of these signals were analyzed. From the experimental analysis, axial clashing caused by the precession of the brake disk in the gap between the brake plates was identified as the major source of noise. To reduce the noise, we propose structural modifications, including altering the brake system to incorporate an O-ring, enlarging the shaft diameter, and increasing the space between bearings. A prototype with these modifications was tested, resulting in a noise reduction of up to 16.0 dB(A).

Keywords:

Interior Permanent Magnet Synchronous Motor, Structural Modification, Noise Reduction, Break키워드:

내장형 영구자석 동기전동기, 구조변경, 소음 저감, 브레이크1. 서 론

서보 모터는 변위, 각속도, 토크의 정밀한 제어를 반복적으로 수행해야하기에 높은 신뢰도가 요구된다. 서보 모터로 사용되는 영구자석동기전동기(interior permanent magnet synchronous motor, IPMSM)의 진동은 서보 시스템의 신뢰성을 해치는 필수 해결 요인이다. 특히 의료기기, 생산설비 등에 내장되는 경우, 사용자가 IPMSM의 소음에 장시간 노출되기에 서보 IPMSM의 NVH(noise, vibration and harshness) 문제 해결은 서보 모터 기술 경쟁력 확보에 있어 중요한 과제로 부각되고 있다.

IPMSM의 소음 및 진동 발생 원인은 모터의 전자기력에 의한 원인 또는 질량 불평형, 볼 베어링 운동, 오정렬 및 구조 간 충돌과 같은 기계적 원인으로 구분할 수 있다. 이들을 해결하기 위해서 입력 전류의 파형 특성을 조절하여 모터 진동을 회피하거나, 모터의 전자기적·기계적 설계인자를 변경하여 재설계하는 방법 등이 사용 가능하다. 지금까지 IPMSM의 NVH 문제 관련 연구는 대부분 입력 전류의 파형 특성 조절이나 전자기적 설계인자 변경에 관한 것들이 대부분을 차지했다.

Wang et al.은(1) 유사난수(pseudo-random) 전압 인가를 통한 소음 저감에 관한 연구를 하였고, Harries et al.은(2) 조화 전류 인가를 통하여 진동 및 토크 리플을 감소하는 방안을 연구하였다. Suthep et al.은(3) 확장 기전력 추정기(EEMF observer)를 이용하여 모터의 진동 특성 예측하고 이에 기반을 둔 진동 억제 시스템을 제시하였다. Lee et al.은(4) IPMSM에 인가되는 입력 전류에 따른 전자기적 특성과 진동 및 소음을 분석하였으며, IPMSM 내 전자기력 분석 방법을 제시하였다. Lin et al.은(5) 슬롯 개구 폭(slot opening width, SOW)과 자석 모양 최적화를 통한 진동 저감을 연구하였다. Chai et al.은(6) 공극 길이(air-gap) 최적화를 통한 진동 저감 방안을 제시하였다. Jung et al.은(7) 특정 부하조건에서의 비대칭 회전자 설계를 통한 진동 저감 기술을 연구하였다. Islam et al.은(8) 전자기 가진력과 구조공진의 연관성 파악을 통해 IPMSM에서의 진동 발생 메커니즘을 분석하였다.

이와 같은 입력 신호 조절이나 전자기적 설계인자 변경을 통한 진동 저감 방안은 근원적인 진동 발생을 억제한다는 점에서 효과적이다. 그러나 모터의 제작 오차나 공정 단차, 부품 결함 등에 의한 2차적인 진동 발생을 예측하거나 해결할 수 없다는 극명한 한계를 지닌다. 전자기적 인자 재설계에서의 많은 추가 개발비용과 시간 소요 또한 단점이다.

이에 본 연구는 기계적 요인에 따른 소음 및 진동 발생을 파악하고 기계적 설계인자를 변경하여 2차적 진동 발생 문제 해결 방안을 제시하였다. 먼저 구동 속도에 따른 소음 및 진동 신호, 디스크 여부와 작동자세에 따른 소음 신호를 측정하고 이를 통해 얻은 자료를 분석하여 진동 발생 원인을 식별하였다. 이에 따라 부품 변경 및 재배치를 통한 개선안을 제시하였다. 개선안에 따라 제작된 개선 모터에 대해 기존 모터와 같은 방식으로 소음 및 진동 측정을 진행하고 자료를 비교하였다.

2. IPMSM의 구조

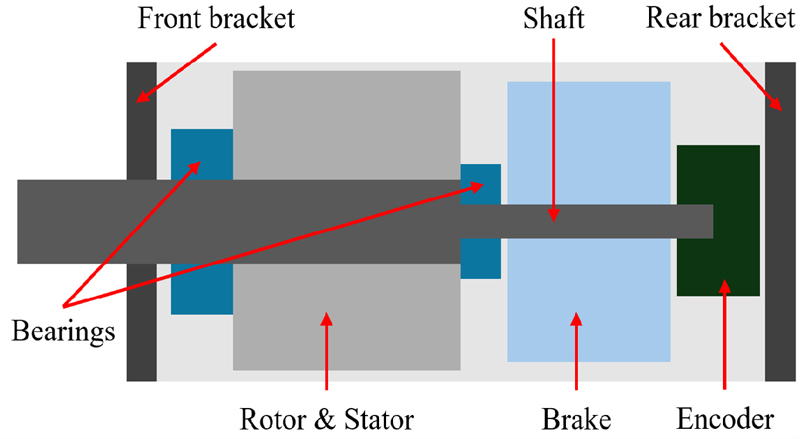

이 연구의 대상 IPMSM은 극 10개, 슬롯 12개로 구성되어 있다. 축은 회전자에 단단히 고정되고 회전자는 2개의 베어링을 통해 전면 브라켓과 후면 브라켓에 결합되어 있다. 축의 뒷부분은 앞부분에 비해 직경이 작고, 뒷부분은 후면 브라켓 밖에서 허브, 디스크 브레이크 및 엔코더와 결합된 후 플라스틱 몰딩으로 마감되어 있다. 구조는 Fig. 1과 같다.

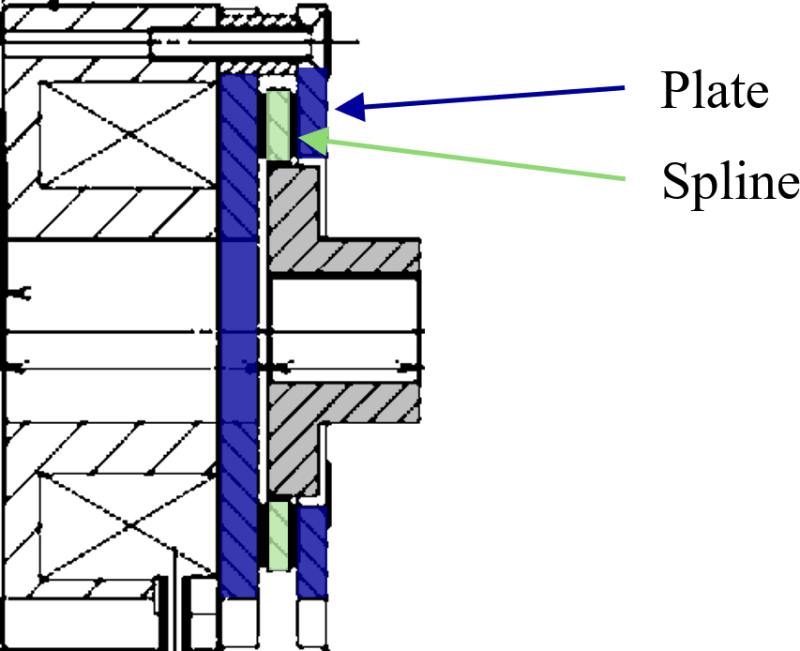

IPMSM에 장착된 브레이크는 회전축의 허브와 기어 스플라인 형상으로 맞물리는 디스크, 마찰을 통하여 디스크를 정지시키는 플레이트로 Fig. 2와 같이 구성되어 있다. 플레이트는 브레이크의 전자석에 의해 앞뒤로 이동하며 디스크를 제동하는 방식으로 작동한다. 모터 작동 상태에서는 플레이트가 떨어져서 회전축과 디스크가 함께 회전하게 된다.

3. 소음 및 진동 측정과 분석

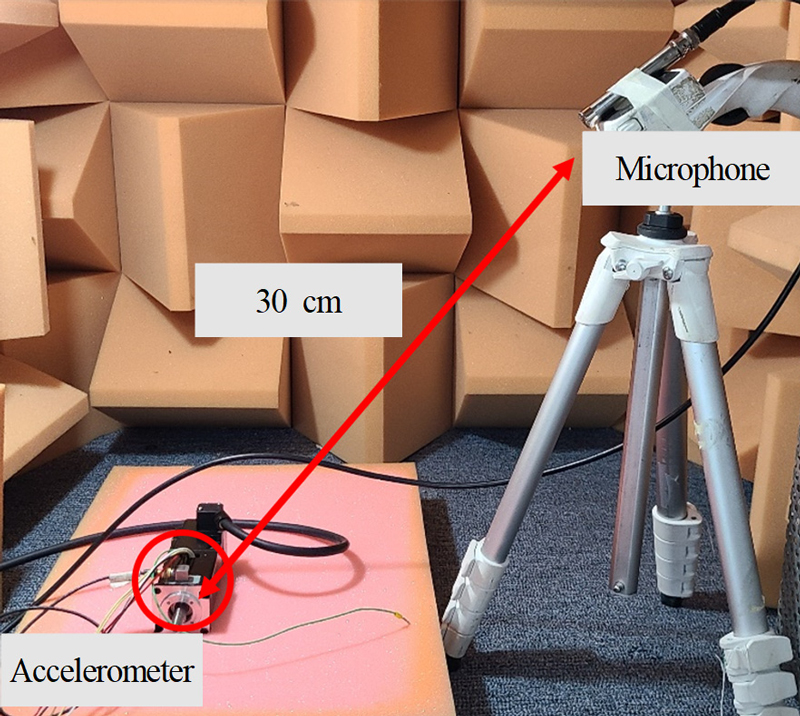

소음 및 진동 신호 측정은 모터가 스펀지 위에 놓인 상태에서 무부하 조건으로 무향 챔버에서 진행하였다. 소음 신호는 축의 반경 방향 30 cm 거리에서 마이크로폰(PCB 378B02)으로 측정하였으며, 진동 신호는 브레이크가 장착되는 부분의 하우징에 3축 가속도계(B&K 4520)를 부착하여 측정하였다. 모터의 회전속도는 0 r/min ~ 2000 r/min이며, 100 r/min 간격으로 신호를 측정하였다. 0 Hz ~ 3200 Hz 범위에서 측정된 신호를 주파수 분석기(B&K 3050-B060)로 분석 진행하였다. 신호 측정 장비 구성을 Fig. 3에 나타내었다.

다음으로 모터에서 발생하는 가진 성분 파악을 위하여 회전속도 별 주파수 스펙트럼을 나타낸 워터폴 플롯(waterfall plot)을 이용해 분석을 진행하였다. IPMSM의 전자기 가진 특성은 극 수와 슬롯 수 조합에 영향을 받는다. 발생하는 전자기 가진 주파수는 식 (1)과 같이 구할 수 있다.

| (1) |

S는 슬롯 수, P는 극 수, n, m은 임의의 정수이며 Fig. 3과 식 (1)에서 X는 축의 회전주파수(Hz)이다.

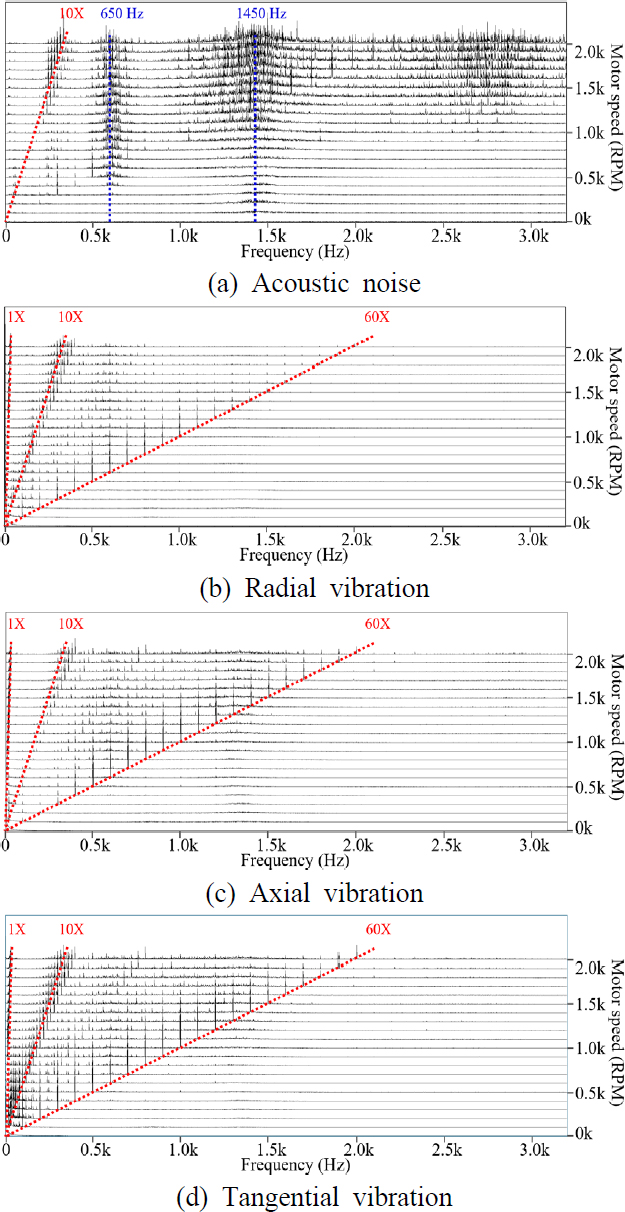

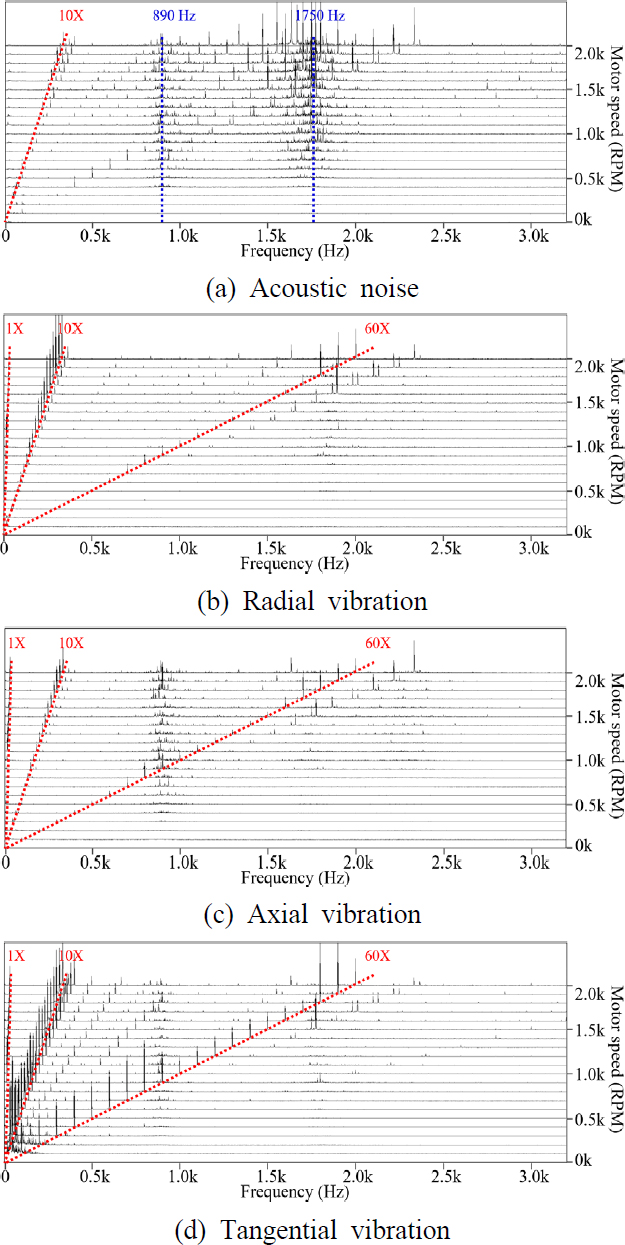

Fig. 4에서 보듯이, 소음 신호에서는 10X 성분과 650 Hz, 1450 Hz 영역이 뚜렷하게 나타났고, 진동 신호에서는 모든 방향에서 1X, 10X, 60X 성분이 크게 나타났으며 그 결과는 Fig. 4와 같다. 여기에서 1X 성분은 모터 편심질량에 의한 진동이며, 10X, 24X, 60X 성분은 모터 내 전자기 가진에 의한 배수 성분이다. 소음 신호에서 가장 두드러지는 영역은 구동 속도와 무관하게 일정한 주파수 영역에 나타나므로 기계적 요인에 따른 소음으로 예측된다. 또한 반경과 접선방향의 진동이 크게 발생하는 일반적인 경우와는 달리 축방향의 진동이 크게 발생하는 것을 알 수 있다.

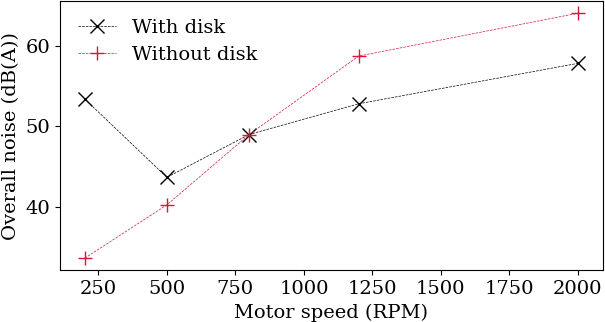

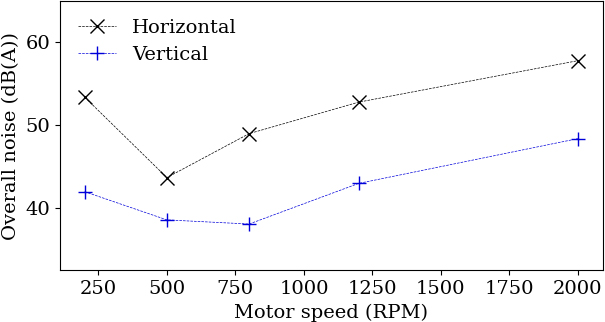

브레이크의 디스크가 소음과 진동에 미치는 영향을 분석하기 위해 디스크의 유무와 IPMSM의 구동 자세에 따라 구동 속도 200 r/min, 500 r/min, 800 r/min, 1200 r/min, 2000 r/min에 대해 소음 신호를 측정하였다. 각 회전속도에서 발생하는 소음을 비교하기 위해서 전대역 소음(overall noise)을 추출하여 이를 비교한 결과를 Fig. 5에 나타내었다. 브레이크의 디스크를 제거한 경우 구동 속도 800 r/min 이하 영역에서의 소음이 현저하게 감소하는 것을 확인하였다. 모터의 구동 자세(수직, 수평)에 따른 전대역 소음을 비교한 결과를 Fig. 6에 나타내었다. 모터를 수직방향(모터 축방향과 중력방향 정렬)으로 구동하였을 때에 비하여 수평방향(모터 축방향과 중력방향 직교)으로 구동한 경우 모든 구동 속도에서 소음이 감소하는 것을 확인할 수 있다.

실험결과 충돌소음이 낮은 구동속도에서 디스크가 브레이크 플레이트와 충돌하여 발생함을 알 수 있었다. 모터 구동 속도가 빠를 시에는 회전관성이 커짐에 따라 디스크가 축방향으로 안정되어 양 옆 플레이트와의 충돌이 감소하며, 모터를 수직방향으로 구동할 시에는 디스크가 중력에 의해 아래쪽 플레이트에 접함에 따라 안정되어 플레이트와의 반복 충돌음이 발생하지 않는 것으로 추정된다. 따라서 대상 모터에서 발생하는 소음과 진동은 브레이크 내부의 디스크와 플레이트의 충돌이 원인일 가능성이 매우 높다고 판단되며, 이를 대상으로 소음 개선 방안을 설계하였다.

4. 설계 개선안 제시 및 평가

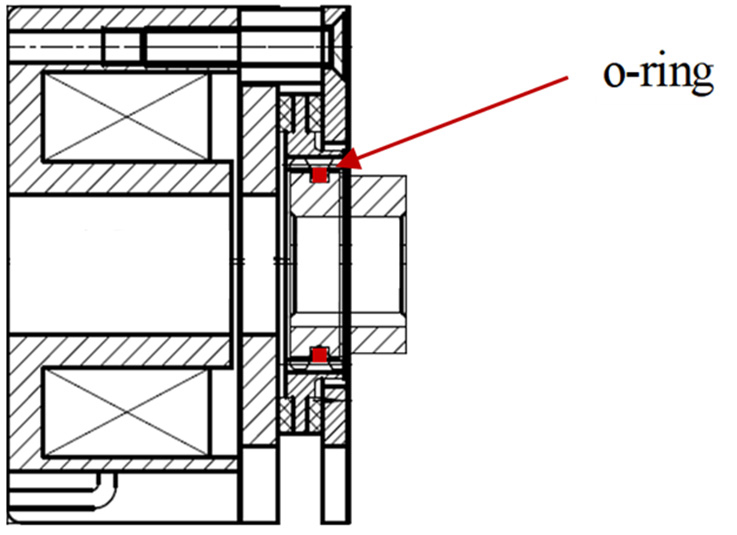

해당 소음 및 진동 발생 문제 해결을 위하여 설계 개선안으로 기계적 설계인자 변경을 제시하였다. 디스크와 브레이크 플레이트 사이의 축방향 충돌 소음 해결을 위하여 허브에 o-ring을 삽입하였다. 기존 모터에 사용되던 브레이크는 o-ring이 삽입되지 않아서 모터 작동 중에 브레이크가 풀려있는 상태에서 디스크가 불필요하게 흔들릴 수 있는 유격이 존재하였다. 이에 o-ring이 삽입되어있는 제품으로 변경하여, 브레이크가 작동하지 않은 상태에서도 유격이 존재하지 않도록 하였다. Fig. 7은 새로 적용된 브레이크 시스템의 도면이다.

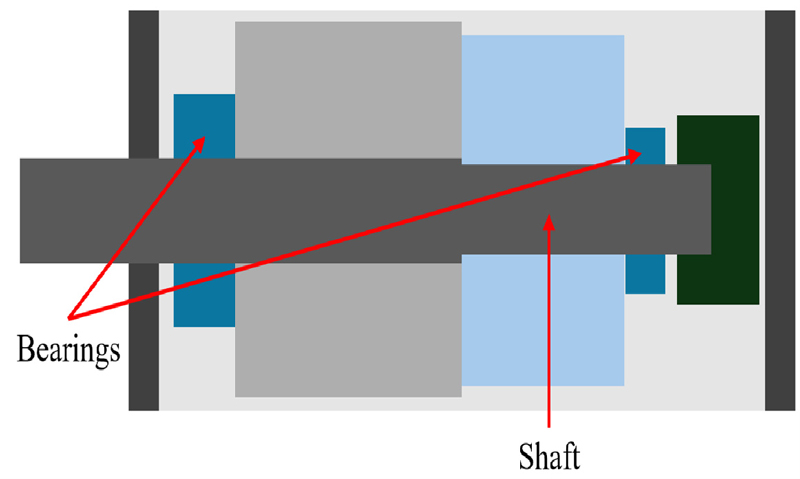

부가적인 축 안정성 확보를 위한 설계 변경 또한 진행하였다. 기존 모터에서 뒤쪽 베어링을 통과한 후 축경이 급격하게 감소하는 형상(Fig. 1 참조)을 띠었기 때문에 축 회전 안정성 확보를 위하여 뒤쪽 축경을 앞쪽 축경과 비슷한 수준으로 확대하여 굽힘 변형을 억제하였다. 또한 기존 모터에서 축의 앞부분과 중앙에 각각 하나씩 위치하여 축을 지지하고 있던 베어링을 축의 양 끝단으로 위치 변경하여 축의 세차운동 및 축 뒤쪽 굽힘 변형을 억제하였다. Fig. 8은 개선 모터의 구조이며, 축경과 베어링 간격 변경이 확인 가능하다.

해당 변경 사항을 적용한 개선 모터를 만들어 이전과 같은 조건으로 실험을 진행하여 신호를 측정하였다. Fig. 9는 개선모터의 소음 및 진동신호의 워터폴 플롯이다. 실험결과 650 Hz, 1450 Hz에서 나타나던 기존 모터 소음이 각각 890 Hz, 1750 Hz로 이동하여 나타났으며, 그 크기도 감소하였다. 진동의 경우 저 RPM 대역에서 반경 방향과 축 방향에서 60X 성분 고조파가 거의 사라졌으며, 기존 모터 신호에서는 확인할 수 있었던 10X와 60X 사이의 미약한 고조파들이 감소한 것이 확인되었다.

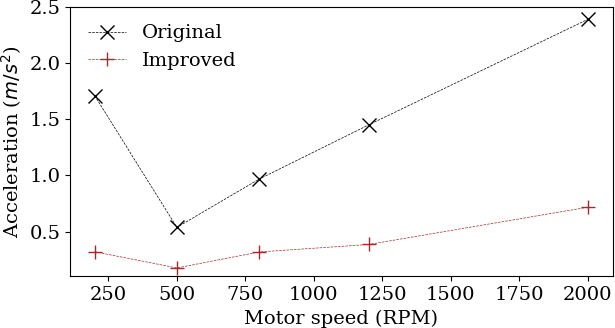

기존 모터에서 크게 발생하였던 축방향 진동 성분 가속도 신호를 개선 모터 신호와 비교한 결과, 가장 문제가 되었던 축방향 진동이 모든 구동속도에서 크게 감소하였으며, 이는 o-ring이 디스크와 브레이크 플레이트 간 충돌을 억제하고 축 안정성 확보 설계를 통해 디스크의 안정성이 향상되면서 나타난 결과이다. 기존 모터와 개선 모터의 축방향 진동 수준을 Fig. 10에서 비교하였다.

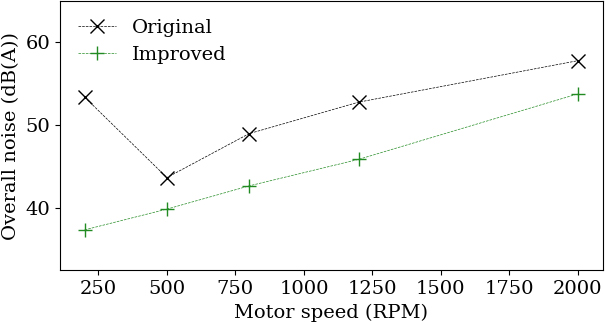

마지막으로 기존 모터와 개선 모터의 구동 속도에 따른 실험결과 Fig. 11에 나타난 것처럼 전대역 소음은 모든 구동속도에서 감소하였으며, 특히 이상 소음이 발생하던 200 r/min에서 소음이 16.0 dB(A) 감소함을 확인하였다.

5. 결 론

이 연구에서는 서보 시스템용 IPMSM에서 기계적 요인에 따라 발생되는 소음 및 진동을 저감하기 위한 설계 개선안을 제시하였다. IPMSM에서 발생하는 소음, 진동의 원인을 분석하기 위해 구동속도에 따른 소음, 진동 신호의 워터폴 플롯을 획득하였다. 워터폴 플롯과 모터 구조 분석을 통해 브레이크 디스크의 충돌로 인해 축방향 진동이 크게 발생하는 것을 확인하였다. 디스크가 소음, 진동에 미치는 영향을 파악하기 위해 구동 방향과 디스크 여부에 따른 소음 변화를 측정한 결과 모터를 수직방향 즉, 모터 축방향과 중력방향이 정렬된 상태에서 구동했을 경우, 그리고 디스크를 제거한 경우 모터의 전대역 소음이 감소하는 것을 확인하였다. 이에 소음 발생이 디스크와 브레이크 플레이트 간 축방향 접촉 등 기계적 요인에 의한 것임을 규명하였다. 이를 기반으로 브레이크에 o-ring 추가, 축경 확대, 베어링 간격 확대 등 기계적 설계인자 변경을 통한 설계 개선안을 제시하고 개선 모터를 제작하여 소음 및 진동 평가를 진행하였다.

그 결과 축방향 진동이 대폭 감소하였으며, 소음 또한 전 구동 속도 영역에서 감소하고, 최대 16.0 dB(A) 감소하여 기계적 설계인자 변경을 통한 소음 저감을 효과적으로 달성하였다.

Acknowledgments

이 연구는 산업통상자원부 소재부품기술개발사업 ‘자동화 제조장비용 전류응답 6.2 kHz급 및 전원회생서보시스템 기술개발(No. 20017351)’으로 수행된 연구입니다.

References

-

Wang, G., Yang, L., Yuan, B., Wang, B. and Zhang, G. et al., 2016, Pseudo-random High-frequency Square-wave Voltage Injection Based Sensorless Control of IPMSM Drives for Audible Noise Reduction, IEEE Transactions on Industrial Electronics, Vol. 63, No. 12, pp. 7423~7433.

[https://doi.org/10.1109/TIE.2016.2594171]

-

Harries, M., Hensgens, M. and De Doncker, R. W., 2018, Noise Reduction via Harmonic Current Injection for Concentrated-winding Permanent Magnet Synchronous Machines, Proceedings of 21st International Conference on Electrical Machines and Systems, pp. 1157~1162.

[https://doi.org/10.23919/ICEMS.2018.8549254]

-

Suthep, S., Yankai, W., Yuuma, I., Ishida, M. and Yubai, K. et al., 2016, Frame Anti-vibration Control for Sensorless IPMSM-driven Applications, Proceedings of IECON 2016 - 42nd Annual Conference of the IEEE Industrial Electronics Society, pp. 2802~2808.

[https://doi.org/10.1109/IECON.2016.7793143]

-

Lee, S. J., Kim, D. J., Lee, B. H. and Hong, J. P., 2013, Electrical Characteristics and Electromagnetic Excitation Force Comparison of PM Motor according to the Driving Method, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 23, No. 2, pp. 144~151.

[https://doi.org/10.5050/KSNVE.2013.23.2.144]

-

Lin, F., Zuo, S.-G., Deng, W.-Z. and Wu, S.-L., 2018, Reduction of Vibration and Acoustic Noise in Permanent Magnet Synchronous Motor by Optimizing Magnetic Forces, Journal of Sound and Vibration, Vol. 429, pp. 193~205.

[https://doi.org/10.1016/j.jsv.2018.05.018]

-

Chai, F., Li, Y., Pei, Y. and Yu, Y., 2019, Analysis of Radial Vibration Caused by Magnetic Force and Torque Pulsation in Interior Permanent Magnet Synchronous Motors Considering Air-gap Deformations, IEEE Transactions on Industrial Electronics, Vol. 66, No. 9, pp. 6703~6714.

[https://doi.org/10.1109/TIE.2018.2880707]

-

Jung, Y.-H., Park, M.-R. and Lim, M.-S., 2020, Asymmetric Rotor Design of IPMSM for Vibration Reduction under Certain Load Condition, IEEE Transactions on Energy Conversion, Vol. 35, No. 2, pp. 928~937.

[https://doi.org/10.1109/TEC.2020.2966299]

-

Islam, M. S., Islam, R. and Sebastian, T., 2014, Noise and Vibration Characteristics of Permanent-magnet Synchronous Motors using Electromagnetic and Structural Analyses, IEEE Transactions on Industry Applications, Vol. 50, No. 5, pp. 3214~3222.

[https://doi.org/10.1109/TIA.2014.2305767]

Minjae Go received his B.S. degrees in applied physics and mechanical engineering from Hanyang University, Ansan, Korea in 2024. He is currently a M.S. student in the Department of Mechanical Engineering, Hanyang University, Korea. His research interests are structural dynamics, vibration and noise.

Jintai Chung received his B.S. and M.S. degrees in mechanical engineering from Seoul National University, Seoul, Korea in 1984 and 1986, respectively, and a Ph.D. degree in mechanical engineering from the University of Michigan, Ann Arbor, USA in 1992. He is now a professor in the Department of Mechanical Engineering, Hanyang University, Korea. His research fields are structural dynamics, vibration and noise.