공명에 의한 발전기 배기관 진동 사례

© The Korean Society for Noise and Vibration Engineering

Abstract

Generators are essential power sources on vessels, where efforts to reduce environmental pollution have led to the installation of Selective Catalytic Reduction(SCR) systems to decrease nitrogen oxide (NOx) emissions. However, in response to specific client requirements, some vessels are also equipped with bypass lines that allow exhaust flow to circumvent the SCR system. This configuration has been associated with elevated vibration levels in the exhaust pipes and surrounding structures when the bypass route is engaged. Vibration measurements indicated that acoustic resonance was the primary cause of these increased vibrations. To mitigate this issue, additional devices were installed to reduce vibration levels. This paper presents a case study on the vibration phenomenon caused by acoustic resonance in the generator exhaust gas system and discusses the corrective measures implemented. Through this study, insights are provided into effective approaches for mitigating resonance-induced vibrations in marine exhaust systems, thereby supporting improved structural integrity and operational safety.

Keywords:

Generator Engine, Vibration, Acoustic Resonance, Exhaust Gas Pipe키워드:

발전기, 진동, 공명, 배기관1. 서 론

1.1 개요

발전기는 선박에서 주요 전기공급장치로, 선박 운항에 필수적인 전력을 공급하는 역할을 한다. 최근 환경오염 방지를 위해 많은 선박들이 질소산화물(NOx) 배출을 줄이기 위한 선택적 촉매 환원(SCR) 시스템을 설치하고 있으며, SCR 시스템은 NOx를 효과적으로 줄일 수 있는 방법으로 널리 인정받고 있다. 일부 선박에서는 LNG 연료를 사용하는 등 환경 오염에 영향을 미치지 않는 경우에 사용하기 위해 발주처의 요구에 따라 선택적으로 SCR을 우회하는 배기관(by-pass line)을 별도로 설치하는 경우가 있다.

이 논문에서는 SCR 우회 배기관이 적용된 발전기 배기관 시스템에서 SCR을 통과하여 배기하는 경로에 대해서는 진동 문제가 없었으나 SCR 우회 배관 경로를 사용할 때, 배기관 및 주변 구조물의 진동이 증가한 사례에 대해 그 원인을 분석하고, 이를 바탕으로 개선안을 검토하고 적용한 과정에 대해서 다루었다.

해석과 진동 계측을 통한 분석을 통해 해당 원인을 엔진 배기 맥동(pulsation) 기진력과 배기관 시스템의 공명현상임을 확인 하였고, 이를 기반으로 효과적인 개선안을 적용하여 개선 결과에 대해 확인하였다.

2. 본 론

2.1 발전기 배기관 진동 문제

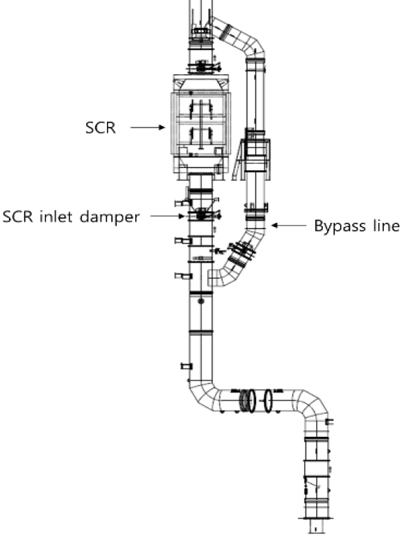

이 선박의 발전기는 총 4기로 엔진룸 내 발전기 룸에 설치되어 있다. 이 선박에 설치된 발전기의 주요 특성은 Table 1에 나타내었다. 발전기는 720 r/min으로 회전하며, 실린더는 6개로 점화 주파수는 36 Hz이다. 발전기 배기관의 개략도는 Fig. 1에 나타내었다. Fig. 1에서 보이는 바와 같이 배기관은 발전기 과급기(turbo charger)에서부터 SCR을 통과하여 연돌(funnel top)까지 연결되어 있으며, 발전기 SCR을 우회하기 위해 SCR 전단에 inlet damper가 설치되고 우회 배기관이 연결되어 SCR을 우회 후 SCR을 통과한 주 배기관과 연결되도록 설계되었다.

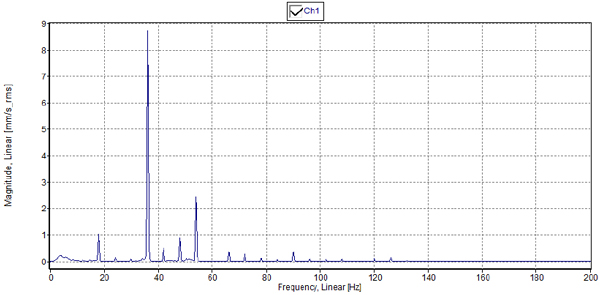

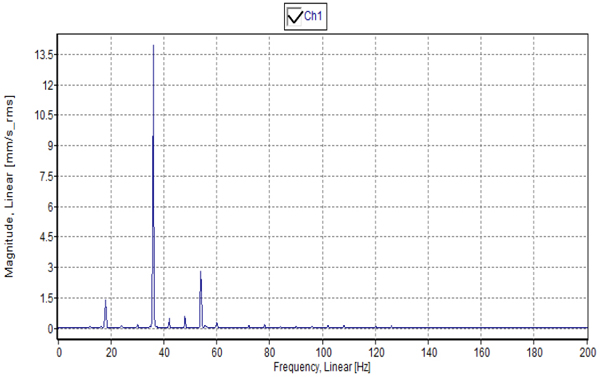

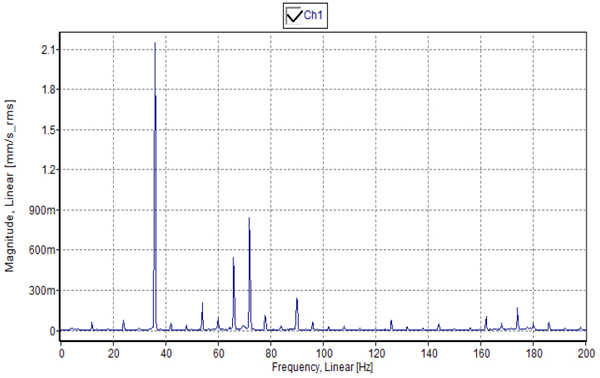

발전기에 대한 부하 테스트 중 inlet damper를 닫고 SCR 우회 배기관 사용 시, 진동이 크게 증가하는 문제가 발생하였으며, 총 4기의 발전기 배기관 중 3기에서만 이러한 현상이 나타났다. 문제 확인을 위해 진동 계측을 수행하였으며, 배기관 및 지지 구조물(support)의 진동 응답은 최대 9.0 mm/s, 주변 구조물의 진동 응답은 15 mm/s 수준으로 확인되었다. 해당 결과에 대해서는 Table 2에 요약하여 나타내었다. 또한, Fig. 2의 주파수 응답 스펙트럼에서 확인 할 수 있듯이 주요 주파수는 36 Hz로 발전기 실린더 점화 주파수와 일치하였다. SCR을 우회하지 않는 경우의 진동 응답은 동일 주파수에서 1.5 mm/s 이하로 측정되어 우회 배기관을 사용할 때만, 진동문제가 발생함을 확인할 수 있었다. 계측된 배기관의 진동 응답은 허용기준을 초과하지는 않았으나, 주변 구조물 및 장비에 미치는 영향 범위가 넓어 조치가 필요하다 판단하였다.

4개의 발전기 배기관 시스템에 대해 주요 특징들을 비교한 결과, 발전기 타입, 연결된 파이프의 사이즈 및 시스템 구성은 동일 하였고, 진동이 크게 증가한 turbo charger에서 SCR inlet damper까지의 파이프 라인 길이가 공간 배치로 인해 Table 3과 같이 차이가 있었다.

앞서의 내용과 같이 SCR 우회 모드에서 일부 발전기 배기관에서 진동이 크게 증가한 사항과 주요 진동 주파수가 발전기 실린더 점화 주파수(36 Hz)와 일치한 점을 통해, 배기 맥동 기진력과 배기관 시스템의 공명(acoustic resonance)을 주 원인으로 예상하고, 설계 검토, 해석 및 계측을 통해 이를 검증, 효과적이고 적용 가능한 개선 방향을 고안하였다.

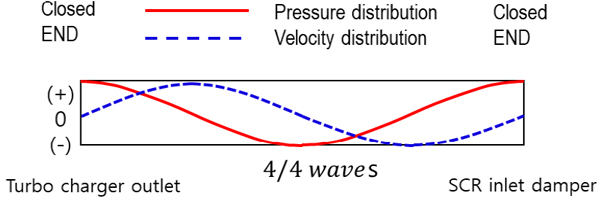

공명 현상은 특정 음향 경계로 인해 발생되는 정체파(standing wave)의 특성 길이(characteristic length)가 가진하는 주파수의 파장과 일치하여 압력 응답이 증폭되는 현상이며, 공명 현상 발생 검토를 위해서 주 가진 주파수인 36 Hz에 해당하는 경계 조건별 특성 길이를 계산이 필요하다. 이를 위해 배기가스의 음속(speed of sound) 계산이 필요하며, 배기가스의 대부분의 성분이 공기임을 고려하여 음속을 식 (1)을 통해 추정하였다.

| (1) |

여기서, 문제 발생한 조건의 배기가스의 평균 온도는 약 340 ℃에 해당하였으며, 이에 따라 음속은 약 496 m/s 값으로 계산되었다. 36 Hz에 해당하는 특성 길이를 식 (2)의 음속과 파장, 주파수의 관계식을 통해 계산하면 Table 4와 같다. 여기서, 평균 온도의 오차, 파이프 쉘에 의한 영향, 음속 추정식의 오차를 통합 고려하여 특성 길이의 값에 대한 오차율 15 % 수준으로 고려하였다.

| (2) |

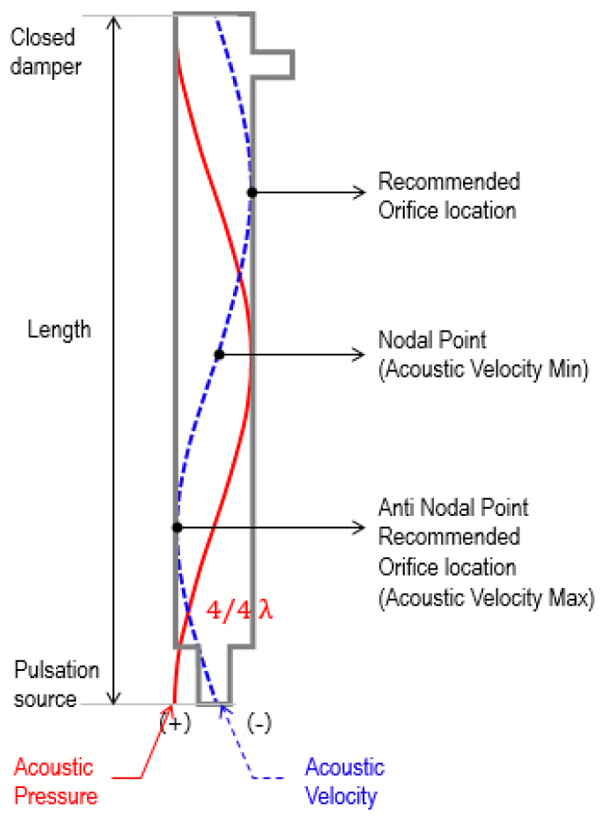

Table 3과 Table 4를 비교하면, 높은 진동이 발생한 No. 1 ~ No. 3 발전기의 turbo charger부터 SCR inlet damper까지의 길이가 close-close 조건으로서 4/4 λ의 공명 길이(13.8 m)와 가까운 것을 알 수 있으며, 이로 인해 하기의 Fig. 3에서 나타낸 바와 같이 해당 공명의 발생이 문제의 원인이 되었음을 예상할 수 있다.

2.2 MOC 기반 프로그램을 이용한 맥동 해석

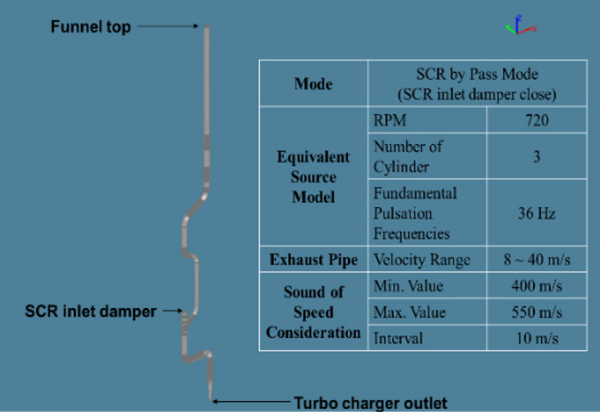

해당 문제에 대한 해석적 검증을 위해 Fig. 4와 같이 자체 개발된 맥동 해석 프로그램을 사용하여 이 문제에 대한 해석을 수행하였다(1). 이 프로그램은 비압축성 1차원 과도(transient) 배관 유동을 해석 할 수 있도록 MOC(method of characteristics) 방법이 적용되었으며(2), 맥동에 특화하여 조화(harmonics) 성분 별로 응답을 평가 할 수 있도록 하였다.

이 문제에서는 배기관의 차단 주파수(cutoff frequency)가 맥동 주파수(pulsation frequency) 보다 높으므로 1차원 맥동해석으로 가정이 유효하다. 또한, 배기관 가스의 유동은 최대 유속이 50 m/s 보다 낮아 Mach number가 0.3 미만이므로 비압축성 유동으로 취급하여 이 프로그램을 통해 해석 평가 할 수 있다.

여기서, 발전기 turbo charger 후단의 배기 맥동 유량/압력 source의 경우, 계측을 통한 확인이 어려워 동일 유량에 동일 주파수 특성을 가질 수 있도록 발전기 회전 주파수(720/60 = 12 Hz)에 실린더 3개를 가지는 볼륨 소스로 모델링하였다. 또한, 음속의 오차범위를 고려하여 400 m/s부터 550 m/s까지 10 m/s 간격으로 맥동 해석을 수행하였다. 이 해석을 통해서 해석 범위내 36 Hz 성분에서 공명(acoustic resonance) 발생 여부와 해당 배기관 구간을 정성적으로 확인하고자 하였다.

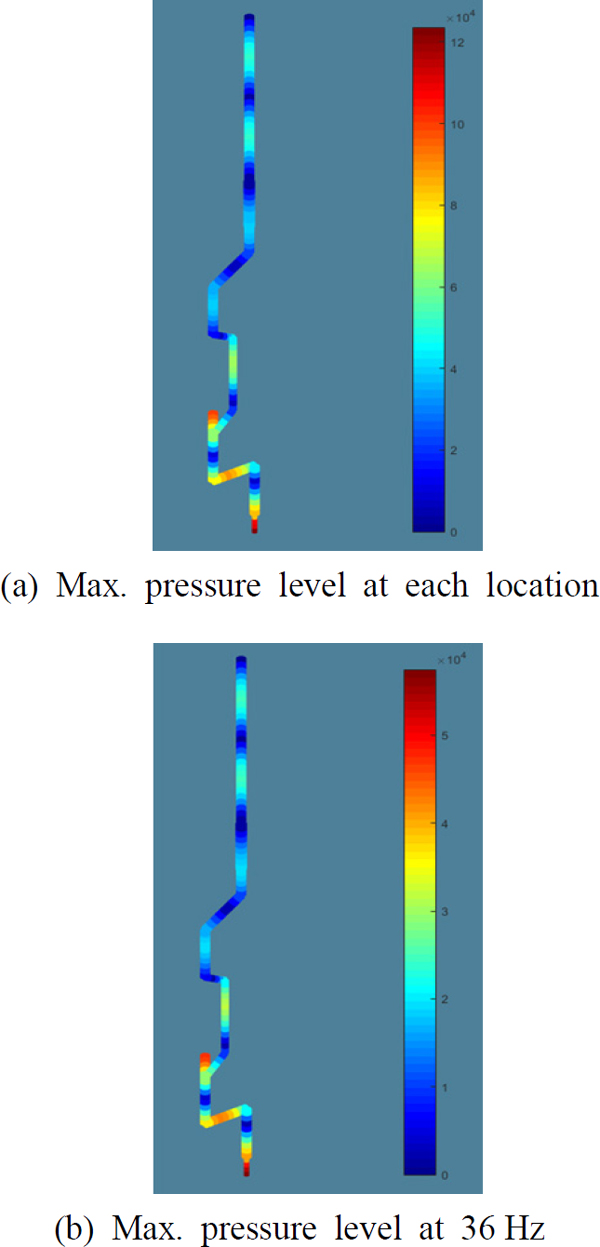

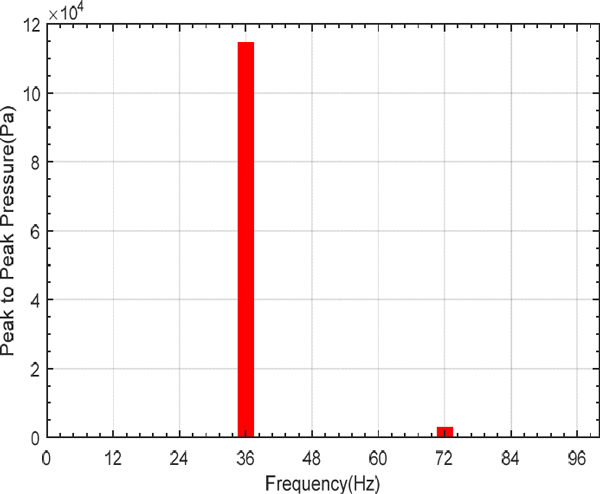

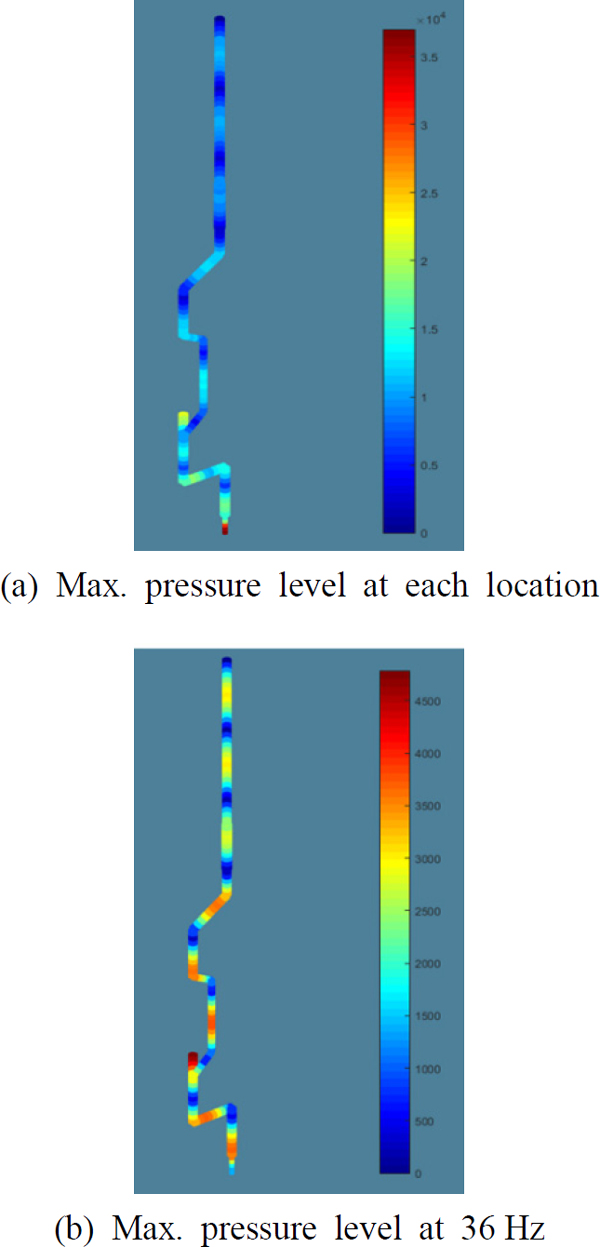

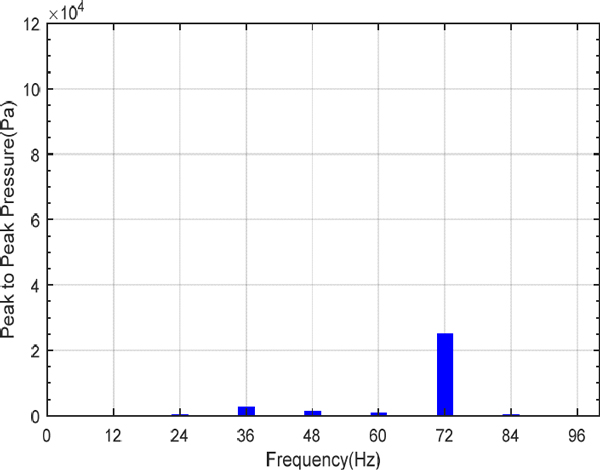

해석 결과 음속 490 m/s에서 Fig. 5에서 보는 바와 같이 발전기 과급기 후단과 SCR inlet damper 사이에서 문제 주파수인 36 Hz의 공명 발생을 확인할 수 있었다. 이는 Fig. 6에서 보는 바와 같이 과급기 토출구 근처에서 36 Hz 성분 진동 응답은 고차 조화 주파수 성분 대비 10배 이상 수준으로 계산되었으며, 각 위치에서의 최대 압력 분포 plot과 36 Hz 주파수 압력 응답 plot이 일치하는 것을 통해 확인 할 수 있고 Fig. 7의 비공명조건(음속 420 m/s) 결과 및 Fig. 8 과급기 토출구 주변 압력 응답 계산 결과와 비교했을 때 36 Hz 공명현상을 명확히 확인할 수 있다. 해석을 통해 확인한 해당 공명조건에서의 특성 길이는 13.6 m로 앞서 Table 4에서 계산한 특성 길이 13.8 m와 1 % 오차 수준으로 유사한 값임을 알 수 있다.

따라서, 이 해석을 통해 문제의 원인이 turbo charger와 SCR inlet damper 사이의 close-close 조건 4/4 λ 특성 길이 정체파 형성에 해당하는 공명임을 확인할 수 있다.

3. 해결 방안 검토

음향 공진에 의한 진동문제 해결을 위한 방안으로 (1) 특성경계길이 변화로 음향공명발생을 방지할 수 있는 배기관 길이 조정, (2) 음압(acoustic pressure)을 소산(dissipation)시켜 음향 가진을 감소할 수 있는 오리피스(orifice) 설치, (3) 특정 주파수성분의 음압을 흡수하여 음향 가진을 최소화할 수 있는 맥동 감쇠기(pulsation damper or pulsation filter) 설치 등이 있다. 이 연구에서는 개선 비용(cost)이 가장 적고 배기관시스템에 적용이 쉬운 (1) 배기관 길이 조정, (2) 오리피스 설치를 우선 실시하여 문제를 해결하고자 하였다.

3.1 Damper 위치 조정(1 m)를 통한 길이 조정

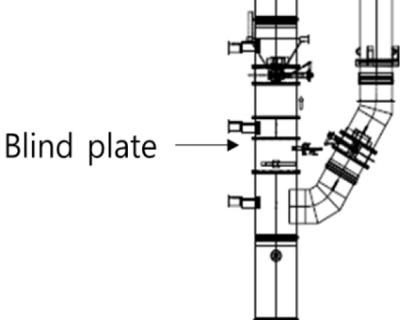

앞서 분석한 문제 발생원인이 공명 현상임을 실제 시스템을 통해 확인하고, 주요 요인 중 하나인 배기관 특성 길이를 변화시켜 진동의 변화를 확인하기 위해, No. 3 G/E 배기관 시스템에 대해 Fig. 9와 같이 SCR inlet damper 아래 약 1 m 지점에 blind plate를 삽입하였다. blind plate 삽입 위치는 적용 가능성을 검토하고, 진동 감소 효과가 있을 시 SCR inlet damper를 해당 위치로 이동하는 것을 고려하여 결정되었다. 이와 같이 특성 길이를 짧게 변화시킨 후, 계측을 통해 결과를 비교해보았다.

동일한 조건에서 진동계측 결과는 Fig. 10에서 보는 바와 같이 초기 진동 응답 8.5 mm/s에서 13.9 mm/s로 증가함을 확인하였다.

이 결과로부터 먼저, 길이의 변화로부터 진동 레벨이 유효하게 변화했음을 통해 문제의 원인이 해당 공명 현상임을 실제적으로 확인할 수 있었다. 다음으로 1 m의 길이의 감소는 공명에 더 가까워져 진동 응답이 증가하는 것을 알 수 있었으며, 이는 앞서 해석한 결과인 특성 길이 13.6 m를 기준으로 할 때, blind plate 삽입 전후로 해당 구간의 길이가 14.5 m에서 13.5 m로 길이가 변경되면서 공명에 더 가까워져 발생한 결과로 볼 수 있다. 한편, 현장 여건상 SCR inlet damper 위치의 경우 상부로의 이동 및 1 m 이상의 하부로의 이동이 불가하여, 공명 회피 관점에서 유효한 방법이 될 수 없음을 확인하였다.

3.2 오리피스(orifice) 설치

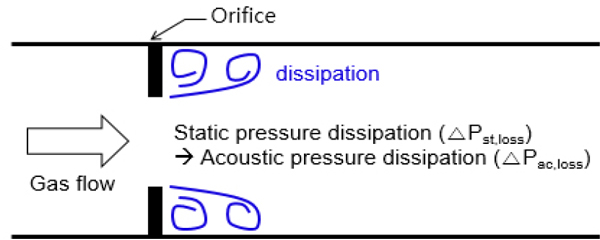

진동문제 해결을 위한 두번째 방안으로, 음압 감쇠 효과를 통해 가진 음압 레벨이 감소될 수 있도록 오리피스 설치를 검토하였다. 음압 감쇠는 음향진동 속도(acoustic particle velocity)의 제곱에 비례하므로 음향 진동 속도가 최대가 되는 위치에 설치할 때 효과적이다. 즉, Fig. 11과 같이 오리피스 최적 삽입 위치는 음향 진동 속도가 최대가 되는 anti-nodal point에 해당하는 위치이며 이 배기관 시스템에서는 Fig. 11의 두 anti-nodal point 중 맥동원과 가까운 첫 번째 위치에 오리피스를 설치하였다.

한편, 오리피스는 음압의 감소뿐만 아니라 Fig. 12와 같이 배기관의 정압(static pressure) 손실을 발생시키므로 이에 대한 검토가 반드시 필요하다. 즉, 정압 손실 증가(배압 증가)는 엔진 배기성능저하에 영향을 미치므로 허용 가능한 배압(allowable backpressure)을 만족하도록 오리피스를 설계해야 한다. Single-hole 기반 오리피스의 정압 손실계수(pressure loss factor)는 일반적으로 식 (3)을 통해 계산할 수 있고(3), 오리피스를 통한 정압 손실은 식 (4)를 이용하여 계산된다.

| (3) |

| (4) |

실제 적용된 오리피스의 크기는 허용 가능한 배압을 고려하여 면적비 50 %로 설계되었으며 이때 예상되는 정압 손실은 225 Pa로 계산되었다. 이는 오리피스 설치 전 정압 손실 1200 Pa을 포함하더라도 최대 허용 배압(backpressure) 2000 Pa 대비 충분한 여유를 가지고 있음을 확인하였다.

오리피스 설치 후 진동계측 결과는 Fig. 13에 나타내었다. 그림에서 보는 바와 같이 진동 응답은 최대 진동 값이 2.15 mm/s로 양호함을 확인하였다. 이로부터 이 공명현상 발생 문제에 대한 적정 위치 오리피스 삽입 효과를 확인 할 수 있었다.

4. 결 론

이 논문에서는 선박의 발전기 배기관 시스템에서 배기 맥동 주파수와 배기관 길이에 의한 음향공명현상이 발생하여 이를 확인하고, 해결하기 위한 해석, 테스트 및 개선 사례를 소개하였다. 이 연구를 통해서 아래와 같은 결론을 얻을 수 있었다.

(1) 기존 배기관과 달리 SCR, 우회 배관, SCR inlet damper 설치 등으로 인해, 배관내 추가적인 음향 경계(acoustic boundary)가 생성되는 경우, 배기 맥동과 배관 시스템간의 공명발생에 대한 사전 검토가 필요하다.

(2) 배기관 시스템내 배기 맥동 공명발생으로 인한 과대 진동 발생시, 배기 시스템의 음향 경계조건, 음향학적 유효 길이 검토를 통해 공명 발생 경로를 정확히 파악하고, 길이 변경, 오리피스 삽입 등을 통해 문제 해결이 가능함을 확인하였다.

(3) 음압 감쇠 효과를 위해 오리피스 최적 삽입 위치는 음향 진동 속도가 최대가 되는 위치이며, 삽입 후 진동 응답은 25 % 수준으로 감소함을 확인하였다. 오리피스 삽입 시에는 공명 정체파의 형상을 고려하여 유효한 위치에 삽입이 필요하며, 정압 손실 검토가 반드시 필요하다.

References

- Lee, S., Park, Y. and Kim, B., 2016, Application of Pulsation Analysis for Reciprocal Pump Piping System of Offshore Production Plant, Proceedings of the KSNVE Annual Autumn Conference, p. 145.

-

Chaudhry, M. H., 2014, Applied Hydraulic Transients, 3rd Edition, Springer, NY, United States.

[https://doi.org/10.1007/978-1-4614-8538-4]

-

Idelchick, I. E., 2008, Handbook of Hydraulic Resistance, 4th Edition, Research Institute for Gas Purification, Moscow, Russia.

[https://doi.org/10.1615/978-1-56700-251-5.0]

Juhyun Park received B.S., M.S. degrees in Naval Architecture and Ocean Engineering from Pusan National University in 2000 and 2002, respectively. He is currently a principal engineer of Samsung Heavy Industries. His research interest includes noise and vibration for ship.