유동 해석을 통한 배관 내 버터플라이 밸브의 소음 영향 분석

© The Korean Society for Noise and Vibration Engineering

Abstract

This study investigates the flow characteristics within a butterfly valve. Pipelines are widely used in various mechanical systems, such as vehicles and industrial processes, to transport high-pressure gases. In regions where flow within these pipelines encounters valves, substantial noise can be generated, making noise control a critical factor in assessing system quality. Therefore, accurately predicting and mitigating noise is essential. To identify the root cause of noise generation, a flow analysis is performed. Flow-induced noise is evaluated through the acoustic power level using the standard k - ε turbulence model and the broadband noise source acoustic model in commercial computational fluid dynamics software. Results indicate that turbulence generated as the fluid passes through the butterfly valve is a primary source of significant noise. Consequently, this study applies chamfer processing to the butterfly valve to analyze the effect of valve shape on flow-induced noise in both straight and curved pipes. The flow analysis results confirm that chamfer processing effectively reduces noise, demonstrating the proposed valve shape’s effectiveness in mitigating flow-induced noise.

Keywords:

Noise, Vibration, and Harshness(NVH), Flow Analysis, Turbulence Model, Acoustic Power Level(APL), Butterfly Valve키워드:

소음, 진동, 불쾌감, 유동 해석, 난류 모델, 음향 세기 레벨, 버터플라이 밸브1. 서 론

차량, 기계 공정 시스템 등 많은 시스템 및 산업 공정에서는 제품의 생산과 수송을 위해 고압의 가스를 이송할 수 있는 배관을 사용하고 있다. 이러한 배관의 내부에는 유체의 흐름을 조절하기 위해 다양한 밸브가 사용되고 있다. 차량 내 유체는 공기압축기로부터 공기차단밸브(air pressure control valve, APC)를 통해 공급된다. 공기차단밸브는 배관과 밸브로 이루어져 있으며 원판형 디스크 형태의 버터플라이 밸브(butterfly valve)가 주로 사용된다. 버터플라이 밸브는 디스크를 회전시킴으로써 공기압축기의 유체의 흐름을 조절하고 유량을 제어한다. 기능성과 안전성이 보장되어야 하는 중요성으로 인하여 밸브의 설계 및 제조에는 고도의 기술이 요구되고 있는 반면 버터플라이 밸브의 적용 시 난류 발생으로 인해 소음이 크게 발생하게 된다. NVH(noise, vibration, and harshness) 문제는 시스템 품질 평가에서 중요한 요소이므로 소음의 예측과 저감은 필수적이다. NVH 향상의 주요 과제는 시스템 효율성에 영향을 미치는 소음과 진동을 최소화할 수 있는 적절한 밸브를 선택하는 것이다. 이에 따라 이 연구에서는 난류로 인한 소음 문제를 해결하기 위해 다양한 조건에서의 소음 저감 효과를 분석하고자 한다.

이러한 밸브 주변의 소음 및 진동을 예측하기 위해 공기차단밸브 내부 유동의 수치적 시뮬레이션에 대한 많은 연구가 진행되고 있다. 유체-구조의 결합을 고려한 양방향 FSI(fluid-structure interaction) 모델링 접근 방식을 통해 다양한 버터플라이 밸브의 개도각에 대한 기계적 거동 흐름이 조사되었다(1). 또한, CFD (computational fluid dynamics) 시뮬레이션을 사용하여 버터플라이 밸브 하류의 압력 분포 및 주파수 스펙트럼 분석하고 밸브 샤프트에 작용하는 토크 변동 및 발생 가능성을 예측한 연구가 존재한다(2). 더불어 Tebib et al.은 소음 메커니즘을 이해하기 위해 다양한 설정에서 대규모 eddy 시뮬레이션을 수행하고 2차원 직사각형 채널 버터플라이 밸브의 결과와 비교하여 소음을 분석하였다(3). Yonezawa et al.은 증기 제어 밸브에서 유동에 의한 진동을 분석하고 밸브 헤드 진동의 메커니즘을 규명하였다(4).

또한, 시스템에서 발생하는 소음 저감을 위한 다양한 연구들도 존재한다. Hong et al.은 실험적 접근과 이론적 모델링을 결합하여 자동차 와이퍼 블레이드의 스퀼 소음 저감 방안을 제시하였다(5). Kwon et al.은 자동차의 창문에서 발생하는 소음의 원인을 실험적으로 분석하고 유한요소 해석을 통해 소음 저감 방안을 제시했다(6). Lee et al.은 가정용 공기청정기의 구조적 소음의 원인을 분석하고 소음 저감 방법을 제시하였다(7). 더불어 Liu et al.은 배관의 형상에 따른 음향 에너지와 유동 소음을 연구하고 상용 CFD 소프트웨어를 이용하여 소음 저감 기술을 개발하였다(8).

밸브를 고려한 배관 내 유동에 관한 연구는 다수 진행되었으나 배관 내 발생하는 유동 소음을 저감하기 위한 연구는 여전히 미흡한 실정이다. 따라서 이 연구에서는 유동 소음 문제에 중점을 두고 밸브가 소음에 미치는 영향을 분석하고자 한다. 유동 소음 분석을 위해 난류 모델로 standard k - ε 모델과 BNS (broadband noise source) 음향 모델을 사용하였다. 또한, 음향 세기 레벨 APL(acoustic power level)을 계산하여 주요 소음원이 버터플라이 밸브임을 확인하고 버터플라이 밸브의 구조적 변경이 미치는 효과를 정량적으로 평가하였다. 이 연구에서는 직관과 곡관 모두에서 버터플라이 밸브의 형상에 따른 소음 저감 효과를 분석하였다. 직관에서는 밸브의 형상 및 치수에 따른 소음 저감 효과를 평가하였고 곡관에서는 곡률에 따라 밸브의 형상이 소음에 미치는 영향을 분석하였다. 이를 통해 다양한 조건에서의 소음 저감 효과를 달성하기 위한 밸브 형상을 제안하고자 한다.

2. 수치해석 방법

2.1 CFD 해석 모델

공기차단밸브에서 발생하는 소음에 대한 버터플라이 밸브의 영향을 분석하기 위한 유한요소 해석 모델을 구축하였다. 배관에 유입되는 유동 속도는 일반적으로 사용되는 공기 압축기 배출 속도를 반영하여 10 m/s로 설정하였으며 유동 속도에 따른 경향성의 차이는 관찰되지 않았다.

유동 해석은 10 m/s의 저속 유동으로 비압축성을 고려하여 해석을 수행되었다. 난류 유동을 예측하기 위해 RANS 기반 난류 모델을 채택하였으며 소음 분석을 위해 음향 상사 모델 중 하나인 BNS 모델을 사용하여 APL을 계산하였다. 고속 유동에서는 압축성 효과로 인해 유속 및 소음원의 분포와 크기가 달라질 수 있다. 이에 따라, 소음원의 계산 방법도 이러한 특성을 반영하여 조정될 필요가 있다. 따라서, 이 논문에서 제시한 해석 결과와 고찰은 압축성 고속 유동에는 직접적으로 적용되기 어렵다.

난류 모델의 시뮬레이션은 3차원성, 다양한 규모 및 비정상성으로 인해 매우 복잡하므로 이러한 3차원의 복잡성을 줄이기 위해 이 연구에서는 2차원 해석을 수행하였다. 배관 내부의 유동 해석의 지배방정식은 비압축성 Navier-Stokes 방정식이다. Navier-Stokes 방정식을 평균화한 RANS(Reynolds averaged Navier Stokes)기반의 standard k - ε 모델은 CFD에서 가장 일반적으로 사용되는 난류 모델로 난류 운동에너지(k)와 난류 와류 소산율(ε)의 두 편미분 방정식을 해결한다. 이 연구에서는 간단한 2차원 난류 해석을 진행하기 때문에 계산 비용 측면에서 탁월한 효율성을 가지는 standard k - ε 모델을 채택하였다.

Standard k - ε 모델에서 계산되는 난류 운동에너지와 소산 속도는 식 (1) ~ 식 (3)을 따른다.

| (1) |

| (2) |

| (3) |

여기서 ρ는 유체의 밀도, Gk는 난류 운동에너지의 생성항, Dkeff와 Dεeff 각각 k와 ε의 유효 확산율을 나타낸다. 또한, 여기서 vt는 난류 운동 점도, σk와 σε는 각각 k와 ε의 난류 프란틀 수이다(σk = 1, σε = 1.3). 또한, 상수 C1ε, C2ε 그리고 Cv는 식 (4)와 같은 값을 갖는다.

| (4) |

2.2 음향 상사 모델

생성된 소음에 뚜렷한 톤이 없고 방사된 소리 에너지가 전체 주파수 범위에 걸쳐 분산되는 경우, 정상 상태 RANS 해석에서 추출된 통계적 난류 변수를 사용하여 광대역 소스 소음을 예측할 수 있다. 이러한 광대역 소스 소음을 정량화 하는 음향 모델을 BNS (broadband noise source) 모델이라고 한다. BNS 모델은 효율적으로 소음원을 파악하며 발생하는 소음의 대략적인 특징과 크기를 매우 빠르게 분석한다는 장점이 있다. 따라서 이 연구에서는 RANS의 평균 유동해를 기반으로 음향 방사를 평가하는 BNS 모델을 활용하여 APL을 계산하고 소음을 분석하였다.

APL은 로그 형태의 dB로 식 (5), 식 (6)과 같이 계산된다.

| (5) |

| (6) |

여기서 P는 sound power, P0는 reference sound power (P0=10-12 W/m3), αε은 교정 상수(0.1), α0는 음속이다.

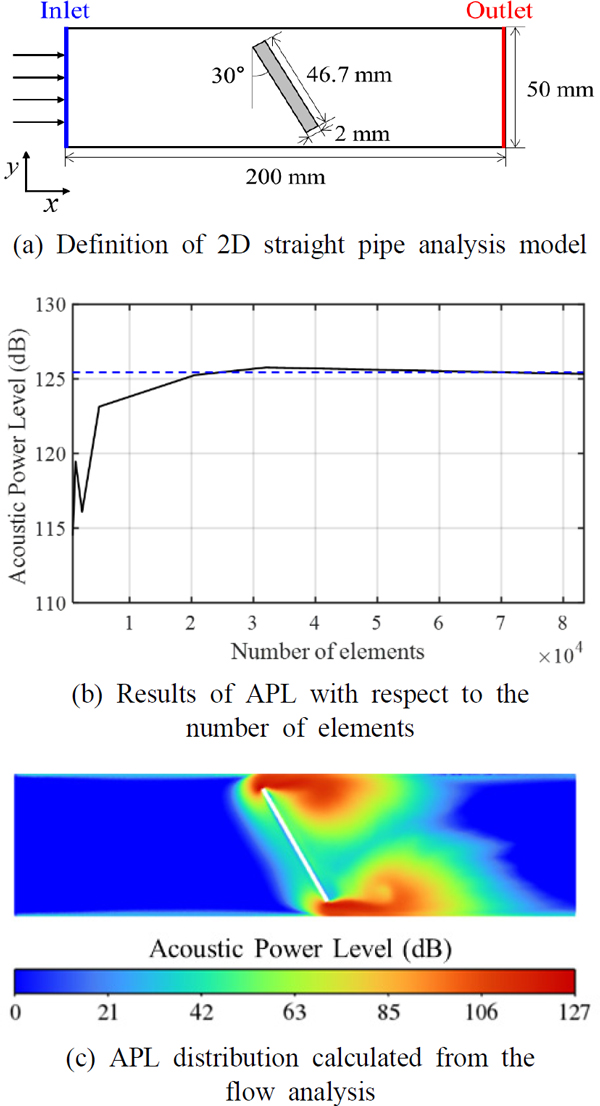

2.3 소음원 분석

이 연구에서는 직관과 곡관 내부에 있는 밸브가 미치는 소음 영향을 평가하였다. 소음원을 파악하기 위해 Fig. 1(a)와 같이 간단한 직관 해석 모델을 구축하였다. 직관의 길이는 200 mm이며 폭은 50 mm이고 버터플라이 밸브의 직경은 46.7 mm이며 두께는 2 mm이다. 밸브의 개도각이 커질수록 유동이 원활하지만 실제 차량 주행 시 배관은 일정 수준 이상의 내부 압력을 유지해야 한다. 밸브의 개도각에 따른 해석 결과의 경향성 차이가 없음을 확인하였으므로, 이 연구에서는 밸브가 배관의 정가운데에 30°의 개도각으로 위치해 있는 모델을 해석하여 소음원을 파악하고자 하였다.

유동의 흐름 방향에 따라 직관의 입구(inlet)와 출구(outlet)가 설정되었으며 나머지는 비미끄럼(no-slip) 조건과 고정 벽면(stationary wall)로 설정되었다. 직관의 폭을 반영하여 입구에 수력 직경(hydraulic diameter)을 설정하였으며, 이를 통해 원통형 배관의 유동 특성을 일부 3차원 해석으로 확장할 수 있다. 그러나, 2차원 해석은 여전히 단면적 특성만을 고려하므로 완전한 3차원 효과를 대체할 수는 없다. 또한, 출구에서는 역류 방지설정을 통해 반사 소음을 최소화하였다.

수치 해석 결과의 신뢰성을 검증하기 위해 요소 조밀도에 따른 유동 해석을 수행하였다. 요소 개수에 대한 최대 APL 결과는 Fig. 1(b)와 같다. 약 80 000개 이후로 APL이 수렴하는 것을 확인하여 이 논문에서는 80 000개 이상의 요소 개수로 분할된 모델을 사용하였다. Table 1은 각 경계면에 적용된 경계조건 및 유체의 물성치에 대해 정리한 것이다. Fig. 1(c)는 유동 해석으로 계산된 APL의 분포를 보여준다. 버터플라이 밸브 부근에서 최대 APL이 126.2798 dB로 계산되었고 이는 버터플라이 밸브가 주요 소음원임을 의미한다.

3. 소음 영향도 분석

3.1 면취 가공

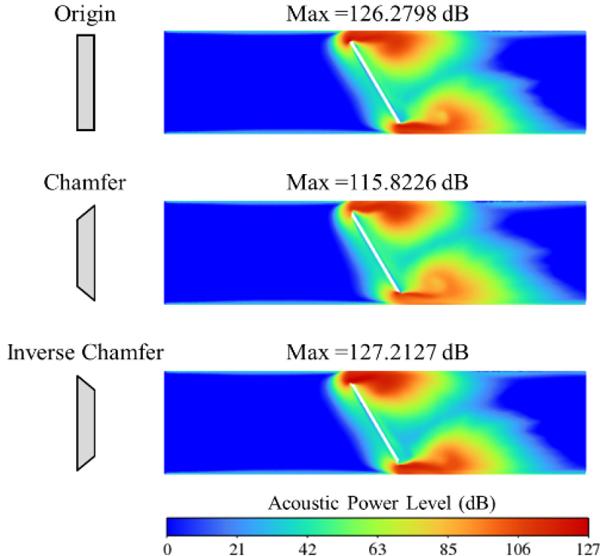

2절의 결과를 통해 배관 내 소음원이 버터플라이 밸브라는 것을 확인할 수 있다. 소음 저감을 달성하기 위해 밸브에 편심(offset)을 적용한 연구가 존재하며(9,10), 이 연구에서는 면취 가공을 통해 밸브의 형상이 소음에 미치는 영향을 분석하고자 하였다. 밸브의 상하단에 동일한 각도 45°로 밸브의 두께와 동일한 2 mm의 면취 가공을 적용하였다. 또한, 가공 방향에 따라 가공의 종류를 정방향 면취 가공(chamfer)과 역방향 면취 가공(inverse chamfer)으로 나누었다.

3.2 2차원 직관 해석

버터플라이 밸브의 형상이 소음에 미치는 영향을 파악하기 위해 2차원 직관에서 버터플라이 밸브의 가공 방향에 따른 최대 APL을 분석하였다. 해석 모델은 2절에서 언급한 Fig. 1(a)와 같으며 Fig. 2는 밸브의 가공 방향에 따른 해석 결과를 보여준다. 분석 결과는 정방향 면취 가공된 밸브가 최대 APL 115.8226 dB로 가장 낮은 값을 보여주었고 이는 가장 우수한 소음 저감 효과를 나타낸다. APL 감소의 주요 원인은 와류 생성 억제와 유동 흐름 변화로 분석된다. 이는 와류 부근의 APL값 감소와 밀접하게 관련이 있다고 판단된다. 또한, 정방향 면취 가공을 적용하면 버터플라이 밸브 후단의 와류가 줄어들어 APL값이 감소하는 것을 확인할 수 있었다. Fig. 2의 APL 분포에서도 모든 밸브 형태에서 위아래 틈 부분이 높은 APL값을 보였지만, 정방향 면취 가공으로 밸브의 경사각이 조정되어 유동 박리가 지연되고 안정성이 높아진다고 생각된다. 특히 정방향 면취 가공된 밸브의 경우, 다른 형태보다 틈 부분의 APL값이 낮았다.

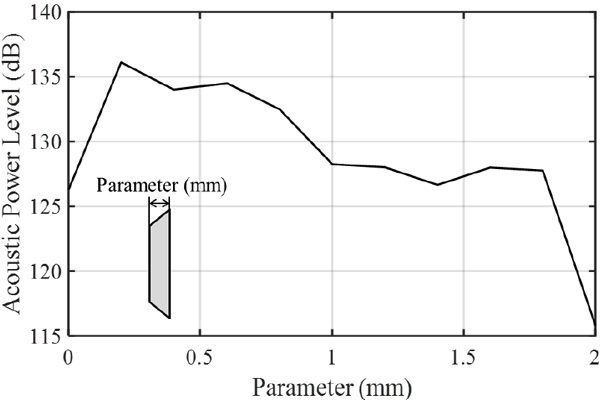

가장 우수한 소음 저감 효과를 보인 정방향 면취 가공된 버터플라이 밸브에 대해 가공의 치수가 소음에 미치는 영향을 분석하였다. 가공 치수를 0 mm에서 2 mm까지 0.2 mm 간격으로 증가시키며 유동 해석을 수행하였다. Fig. 3은 가공 치수를 파라미터로 선정하여 이에 따른 최대 APL의 결과를 나타낸다. 이는 버터플라이 밸브가 2 mm로 정방향 면취 가공될 경우 소음 저감에 가장 효과적임을 의미한다.

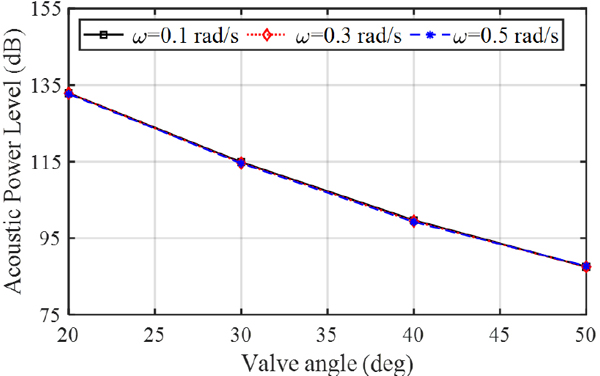

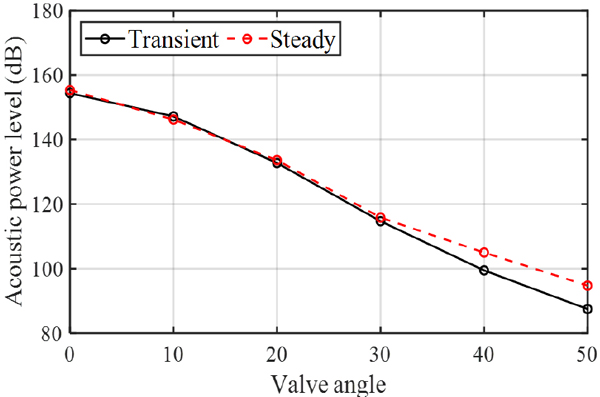

3.3 Transient 유동 해석

과도상태(transient) 유동 해석과 정상상태(steady-state) 유동 해석을 비교하기 위해 정방향 면취 가공된 버터플라이 밸브를 적용한 2차원 직관에서 각도별 CFD 해석을 진행하였다. 버터플라이 밸브의 회전을 모사한 과도상태 유동 해석을 위해 time-step을 0.01초로 설정하여 총 200개의 time-step을 수행하였으며, 각 time-step마다 총 100번의 iteration을 설정하였다. 이와 같은 조건 하에서 정방향 면취 가공된 버터플라이 밸브가 2초 동안 총 50° 회전하는 시뮬레이션을 수행하였다. 정상상태 유동 해석에서는 정방향 면취 가공된 버터플라이 밸브의 개도각을 10°씩 증가시켜, 각 각도에 대해 개별적으로 해석을 수행하였다. Fig. 4는 과도상태 유동 해석과 정상상태 유동 해석 결과를 보여준다. 두 해석 방법에서 나타나는 경향성이 일치하는 것을 확인할 수 있다.

Transient and steady-state analysis results of Max APL during valve closure operation of a chamfered valve

Fig. 5는 정방향 면취 가공된 버터플라이 밸브의 각속도(ω)가 0.1 rad/s, 0.3 rad/s, 0.5 rad/s일 때의 과도 유동 해석 결과를 나타낸다. 해석 결과, 각속도에 따른 경향성과 최대 APL 크기에서 명확한 차이가 없음을 확인할 수 있다.

3.4 2차원 곡관 해석

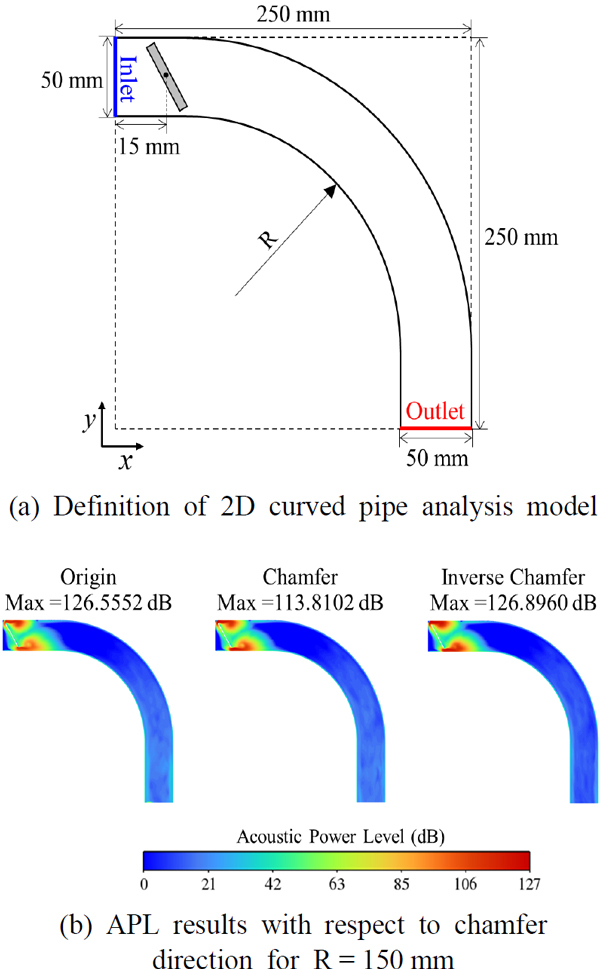

이 예제에서는 곡관 형태인 배관에서 정상상태 유동 해석을 진행하였다. 직관과 마찬가지로 밸브 형상이 소음에 미치는 영향을 분석하기 위해 가공 방향에 따른 최대 APL을 분석하였다. Fig. 6(a)는 구축된 곡관 해석 모델을 나타낸다. 곡관은 한 변의 길이가 250 mm인 정사각형 내에 존재하며 폭은 50 mm이다. 경계조건은 직관 해석 예제와 같이 유동의 흐름에 따라 설정하였다. 버터플라이 밸브는 직관에서 사용된 것과 동일하며 밸브의 중심축은 입구로부터 15 mm만큼 떨어진 곳에 위치하고 있다. Fig. 6(b)는 R값이 150 mm일 때 곡관 내 밸브의 가공 방향에 따른 해석 결과를 보여준다. 정방향 면취 가공된 밸브가 최대 APL 113.8102 dB로 가장 낮았으며 곡관에서도 가장 우수한 소음 저감 효과를 보여준다.

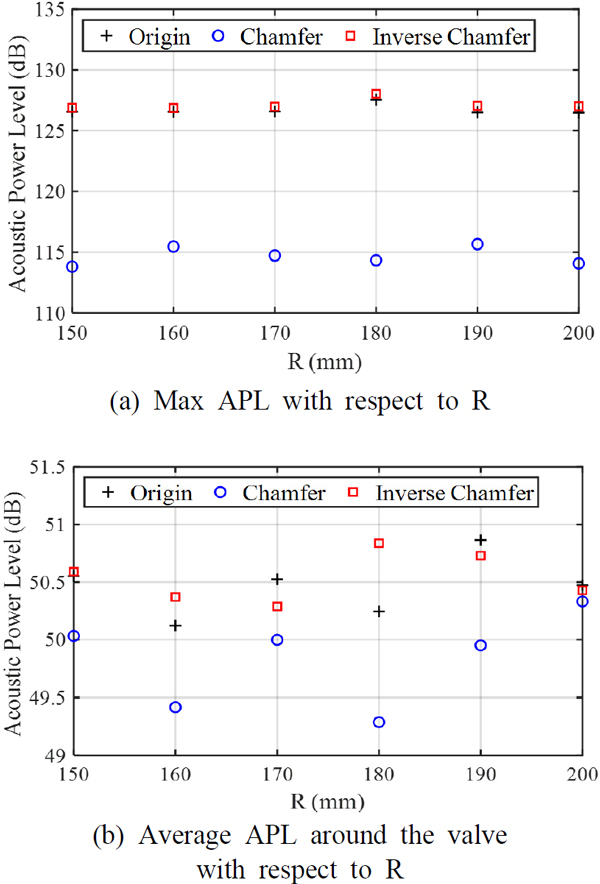

가공된 밸브의 형상이 R값에 따라 소음에 미치는 영향을 분석하였다. R값을 150 mm에서 200 mm까지 10 mm씩 증가시키며 유동 분석을 진행하였다. Fig. 7(a)와 같이 정방향 면취 가공된 버터플라이 밸브의 최대 APL이 가장 낮았으며, 이는 직관 해석과 동일함을 보여준다. 하지만, 명확한 경향성을 파악하기 어려워 밸브 근처 영역에서 APL의 평균값을 산출하였다. Fig. 7(b)에서 확인할 수 있듯이, 모든 R값에서 정방향 면취 가공된 밸브를 사용할 경우 소음 저감에 더 효과적인 것으로 나타났으나 여전히 뚜렷한 경향성을 도출하기에는 한계가 있다. 따라서, 다양한 조건에서 면취 가공의 효과를 보다 심층적으로 분석하기 위해 추가적인 연구가 필요하다.

4. 결 론

이 연구에서는 차량 내 공기차단밸브에서 발생하는 소음 문제를 해결하기 위해 유동 해석과 음향 분석을 수행하였다. 상용 CFD 소프트웨어를 사용하여 standard k - ε 난류 모델과 BNS 음향 모델을 적용하였다. APL 계산을 통해 버터플라이 밸브가 주요 소음원임을 확인하였다. 직관과 곡관에서 버터플라이 밸브의 형상 변화, 특히 정방향 면취 가공의 효과를 분석하였으며 배관의 형상에 따라 소음 저감 효과를 달성할 수 있는 최적의 밸브 형상을 도출하였다. 이러한 연구 결과는 다양한 시스템의 NVH 성능 향상에 기여할 것으로 기대된다.

Acknowledgments

This work was supported by Korea Institute of Energy Technology Evaluation and Planning(KETEP) grant funded by the Korea government(MOTIE). (2021202080026D, Development of platform technology and operation management system for design and operating condition di-agnosis of fluid machinery with variable devices based on AI/ICT).

References

- Ezkurra, M., Esnaola, J. A., Martinez-Agirre, M., Etxeberria, U. and Lertxundi, U. et al., 2018, Analysis of One-way and Two-way FSI Approaches to Characterise the Flow Regime and the Mechanical Behaviour during Closing Manoeuvring Operation of a Butterfly Valve, International Journal of Mechanical and Materials Engineering, Vol. 12, No. 4, pp. 409~415.

- Al-Amayreh, M. I., Kilani, M. I. and Al-Salaymeh, A. S., 2014, Numerical Study of a Butterfly Valve for Vibration Analysis and Reduction, International Journal of Mechanical and Mechatronics Engineering, Vol. 8, No. 12, pp. 1970~1974.

-

Tebib, S., Sanjose, M., Zhang, C., Moreau, S. and Brouillette, M., 2020, Large Eddy Simulation of an Outflow Butterfly Valve, Proceedings of the AIAA AVIATION FORUM, AIAA 2020-2607.

[https://doi.org/10.2514/6.2020-2607]

-

Yonezawa, K., Ogawa, R., Ogi, K., Takino, T. and Tsujimoto, Y. et al., 2012, Flow-induced Vibration of a Steam Control Valve, Journal of Fluids and Structures, Vol. 35, pp. 76~88.

[https://doi.org/10.1016/j.jfluidstructs.2012.06.003]

-

Hong, J.-G., Won, H.-I., Kim, H.-R., Yoon, M.-J. and Chung, J., 2014, Squeal Noise Reduction of an Automobile Wiper Blade, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 24, No. 5, pp. 374~380.

[https://doi.org/10.5050/KSNVE.2014.24.5.374]

-

Kwon, S., Sim, W., Yun, S., Choi, J. and Park, K. et al., 2020, Reduction in Operating Noise in Front-door Window of a Vehicle, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 30, No. 4, pp. 366~372.

[https://doi.org/10.5050/KSNVE.2020.30.4.366]

-

Lee, B., Ryu, S. and Chung, J., 2020, Reduction of Structure-born Noise in an Air Purifier, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 30, No. 1, pp. 60~66.

[https://doi.org/10.5050/KSNVE.2020.30.1.060]

-

Liu, E., Yan, S., Peng, S., Huang, L. and Jiang, Y., 2016, Noise Silencing Technology for Manifold Flow Noise based on ANSYS Fluent, Journal of Natural Gas Science and Engineering, Vol. 29, pp. 322~328.

[https://doi.org/10.1016/j.jngse.2016.01.021]

-

Qi, H., Kwak, H., Park, G., Kim, B. and Kim, C., 2023, Design of Quadruple Offset Butterfly Valve Used in Power Plants, Applied Sciences, Vol. 13, No. 6, 3656.

[https://doi.org/10.3390/app13063656]

-

Lee, D.-M. and Kim, S.-Y., 2014, Sensitivity Analysis of Design Parameters for Quadruple Offset Butterfly Valve by Operating Torque, Journal of Ocean Engineering and Technology, Vol. 28, No. 2, pp. 160~166.

[https://doi.org/10.5574/KSOE.2014.28.2.160]

Tam Yee Ha is currently a Ph.D. candidate in the Department of Mechanical Engineering at Hanyang University. Her research interests include topology optimization of mechanical metamaterials for vibration reduction and wave control.

Eun Bin Park is currently an M.S. candidate in the Department of Mechanical Engineering at Hanyang University. Her research interests include topology optimization and crack detection.

Gil Ho Yoon received his Ph.D. degree from Seoul National University in 2004. He was a senior researcher at Seoul National University from 2004 to 2006. From 2005 to 2007, he was an adjunct professor of Solid Mechanics at Denmark Technical University. He is currently a professor in the Department of Mechanical Engineering at Hanyang University and his research areas include solid mechanics, structural optimization, fluid-structure interaction and acoustic-structure interaction.