자기회로를 고려한 MR 댐퍼의 반응속도 및 감쇠력 케이스 스터디

© The Korean Society for Noise and Vibration Engineering

Abstract

This study presents a case analysis of a novel Magnetorheological (MR) damper designed to achieve the required damping force with response times in the millisecond (ms) range. The analysis focuses on identifying key factors that influence the MR damper’s response time, with particular emphasis on mitigating eddy currents, which are a primary cause of response delay. Through a comparative analysis of core materials, Soft Magnetic Composite (SMC) was selected as the optimal choice due to its high electrical resistivity, which helps minimize the formation of eddy currents, thereby improving response time. Additionally, a groove design was introduced into the inner core housing to extend the current path, increasing resistance and further suppressing eddy currents. After validating the groove configuration, the study examined response times in relation to core quantity and compared damping forces across different models. The simulation results confirmed that the groove design and core structure significantly enhance the MR damper’s response time, although they lead to a slight reduction in the damping force.

Keywords:

Magnetorheological Fluid, MR Damper, Response Time, Damping Force, Eddy Current키워드:

자기유변유체, 자기유변유체 댐퍼, 반응속도, 감쇠력, 와전류1. 서 론

자기유변(magneto-rheological, MR) 유체는 캐리어 오일과 강자성체 CI(carbonyl iron) 입자로 구성된 스마트 재료로, 외부 자기장에 의해 CI 입자가 체인 구조를 형성하며 점도가 변화하는 특성을 지닌다(1).

이러한 특성으로 인해 MRF(magnetorheological fluid, MR 유체)는 다양한 상황에서 적절한 유동 특성을 나타낼 수 있어, 최근 자동차 서스펜션 시스템, 운전석 시트 서스펜션, 내진 보호 시스템, 의료 기기 등 여러 분야에서 활발하게 연구되고 있다(2~5).

특히, 반능동(semi-active) 서스펜션 시스템에 적용된 MRF는 빠른 반응 속도와 간단한 제어 방법 덕분에 중요한 연구 대상이 되고 있다.

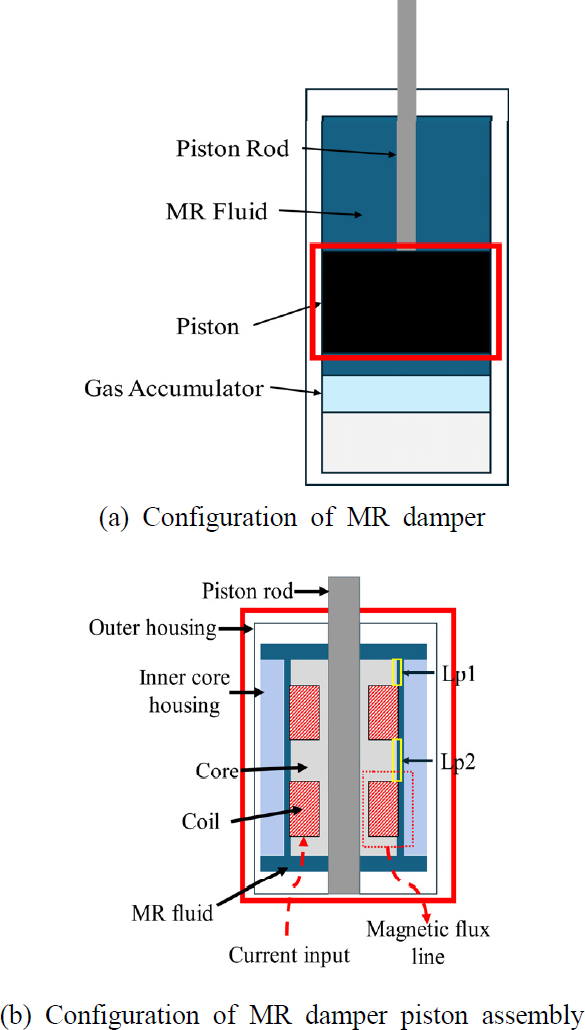

일반적으로 많이 사용되는 MR 댐퍼의 피스톤 어셈블리 구조는 Fig. 1에 나타난 바와 같이 작동의 핵심을 이룬다. 코일에 전압을 인가하면 자기장이 생성되고, MRF 내의 강자성체 CI 입자가 자기장에 따라 체인 구조를 형성한다. 인가하는 전압의 세기에 따라 생성되는 자기장의 강도가 달라져 감쇠력의 크기를 제어할 수 있다.

그러나 이러한 시스템에서 높은 성능을 달성하기 위해서는 큰 감쇠력을 제공하고 빠른 반응 속도를 갖춘 MR 댐퍼가 필수적이다. 일부 연구에서는 감쇠력에만 중점을 두어 반응 속도를 고려하지 않은 경우도 존재하며, 이로 인해 서스펜션 시스템 내에서 댐퍼 상태 변화에 대한 반응이 늦어져 제어 효율 이 저하되고, 결과적으로 승차감이 저하되는 문제를 유발한다(6).

MR 댐퍼의 반응 속도는 크게 세 가지 요소로 구성된다. 첫 번째, 전류 반응 속도는 코일에 전압을 인가한 후 목표 전류의 95 %에 도달하는 시간으로 정의된다. 두 번째, 자기장 반응속도, 즉 자기장 강도(H)에 대한 반응속도는 코일에 전압이 인가된 후 자기장의 세기가 목표치에 도달하는 시간이다. 마지막으로, 체인 형성 시간은 MRF 내의 강자성체 CI 입자가 자기장의 영향을 받아 체인 구조를 형성하는 시간이다. 체인 형성 시간은 매우 짧으며, 약 0.4 ms ~ 0.8 ms 정도에 불과하기 때문에 MR 댐퍼의 전체 반응 속도를 평가할 때 무시할 수 있는 수준이다.

결론적으로, MR 댐퍼의 반응속도 성능을 향상시키기 위해서는 전류 반응 속도와 자기장 반응속도를 단축하는 것이 핵심이다. 이를 통해 전체 감쇠력 반응 속도가 짧아지며, 반능동 서스펜션 시스템에서 요구되는 빠른 응답성과 제어 효율을 달성할 수 있다. 감쇠력 반응 속도는 감쇠력과 같이 시스템의 반응속도와 감쇠력을 평가하는 중요한 지표로서, MR 댐퍼의 최적화를 위한 설계 과정에서 중점적으로 고려해야 할 요소이다.

실제 실험에서의 다양한 반응 속도 추정 방법이 존재한다(7). MR 댐퍼 용도에 따라 목표 감쇠력에 도달하는 시간을 기준으로 반응 속도를 정의한다. 큰 감쇠력이 요구되는 경우, 목표하는 감쇠력의 95 %에 도달하는 시간을 기준으로 반응 속도를 추정하며, 반면에 63.2 %에 도달하는 시간을 기준으로 추정하는 방식도 활용된다(8,9).

기존 연구에 따르면 MR 댐퍼의 반응 속도는 대체로 28 ms ~ 125 ms 사이로 보고되었다(10). 차량 서스펜션의 효과적인 제어를 위해서는 더욱 짧은 반응속도가 요구된다. MR 댐퍼의 반응 속도는 코일의 인덕턴스, 자기장 변화에 따른 와전류 등 다양한 요인에 의해 결정된다. 특히, 자기장 변화로 발생하는 와전류는 MR 댐퍼의 반응 속도 지연에 중대한 영향을 끼친다(11~13).

일반적으로 MR 댐퍼의 반응속도를 단축시키기 위해 자기회로 또는 코일의 저항을 증가시키게 되는데, 이는 감쇠력을 저하시킨다는 단점이 있다. 이에 두 성능을 설계 단계에서 예측한 후 설계를 진행하는 연구가 필요하다.

이 연구에서는 설계 단계에서 반응속도 및 최대 감쇠력 성능 예측을 위해 실제 실험이 아닌 Ansys Maxwell 시뮬레이션을 통해 MR 댐퍼의 반응 속도와 감쇠력을 분석한다. 따라서 목표 자기장에 도달한 후 목표 감쇠력까지 도달하는데 필요한 요소들을 생략한 다음 진행한다. 또한 감쇠력이 저하되는 현상을 완화하기 위해 자기장 강도 저하를 최소화하기 위해 MRF가 흐르는 부분이 아닌 outer housing과 inner core housing 사이에 그루브(groove)를 설계하고, 그루브 형상과 코어 개수와 같은 파라미터를 조정하여 반응 속도와 감쇠력을 케이스 스터디 방식으로 평가한 후, 최적의 반응속도와 감쇠력을 가진 MR 댐퍼를 설계하고자 한다.

2. 반응속도 정의

2.1 전류 반응속도

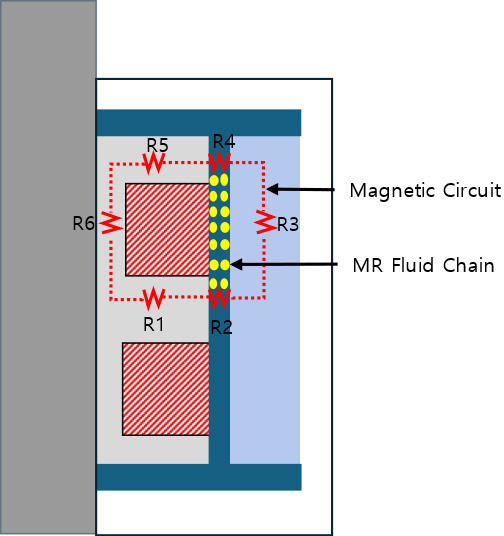

코일에 전압을 인가하여 자기장을 생성하면 Fig. 2와 같이 자기회로를 생성하며 전류가 서서히 상승하게 되는데, 이 상승 속도는 코일의 인덕턴스(inductance)와 회로의 저항에 의해 결정된다. 인덕턴스는 전류가 변화할 때, 그 변화에 저항하는 전기적 성질로, 이는 자기장 반응속도를 지연시키는 주요 요인 중 하나이다. 이를 RL 회로로 모델링할 수 있으며, 전류가 상승하여 목표 전류의 63.2 %에 도달하는 시간을 다음과 같은 식 (1)로 정의된다(14).

| (1) |

여기서, L은 인덕턴스, R은 회로의 저항이다. 이 시간 상수가 작을수록 전류가 더 빨리 상승하며, 그에 따라 MR 댐퍼의 반응 속도도 빨라지게 된다.

식 (2)와 같이 Rtotal은 자기회로 전체 릴럭턴스로 인덕턴스를 결정하는데 중요한 매개변수이며 N은 권선 수를 나타낸다. 진공의 투자율은 μ0이며 4π*10-7H/m의 값을 가지며 μn은 해당 물성치의 투자율을 나타낸다.

| (2) |

An은 자기장과 수직인 단면적을 나타내며 ln은 자기장 필드의 길이를 나타낸다.

전류 반응속도는 MR 댐퍼의 반응 속도를 결정짓는 중요한 변수이다. 저항을 증가시키거나 인덕턴스를 줄이는 방식으로 회로를 설계하면 전류 반응 속도를 향상시킬 수 있다. 이를 통해 자기장이 더 빨리 형성되고, MR 댐퍼의 감쇠력 반응 속도도 개선된다.

또한, 코일의 권수는 인덕턴스에 중요한 영향을 끼친다. 코일의 권수가 많아질수록 인덕턴스가 커지며, 이는 전류 반응 속도를 저하시킨다. 따라서 코일의 권수를 최적화하는 것도 반응 속도를 향상시키는 중요한 설계 요소이다. 회로에 외부 저항을 추가하는 방법 역시 인덕턴스를 줄이고 전류 반응 속도를 빠르게 하여 전체 시스템 성능을 개선하는 데 유용하다.

2.2 자기장 반응속도

자기장 반응속도는 코일에 전압 인가 시 자기장 세기가 목표치에 도달하는 시간이며 이 연구에서는 ANSYS MAXWELL을 통해 예측하게 된다.

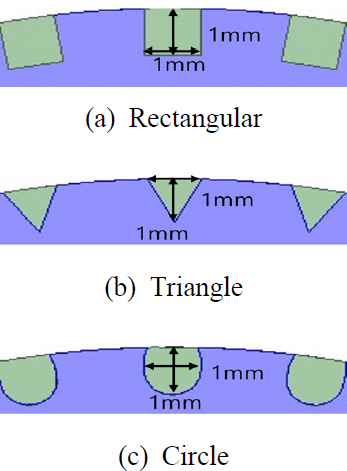

하지만 자기장의 변화로 발생하는 와전류는 자기장 반응 속도 지연의 주 원인이다(15). 자기장 반응 속도 지연을 해결하기 위해서는 세 가지 주요 방법이 고려될 수 있다. 첫 번째, 회로의 저항을 증가시키는 방법이다. 저항이 커지면 전류의 흐름이 더 제한되므로, 와전류의 크기를 줄일 수 있다(16). 이 연구에서는 외부 저항을 추가하여 회로의 전체 저항을 증가시키는 방법을 사용하였다. 두 번째로 코일 내부의 전류 경로를 연장하여 저항을 높이는 방법으로 그루브를 활용하였다(15). 그루브를 추가하면 전류가 흐르는 경로가 길어지면서 회로의 저항이 증가하고, 그 결과 와전류의 세기가 감소하게 된다.

해당 연구에서는 그루브의 형상에 따라 반응속도에 미치는 영향을 파악하였다. 그러나 그루브를 설계할 때는 MRF와의 접촉 및 감쇠력에 미치는 영향을 최소화하는 것이 중요하다.

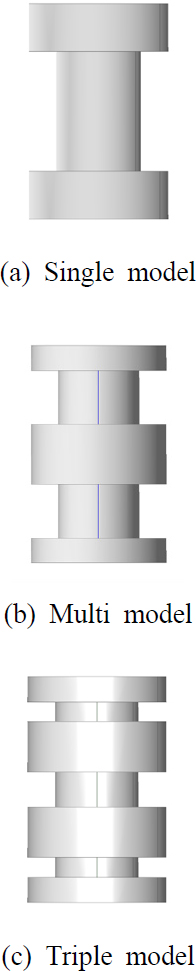

세 번째, 코어의 개수를 증가시키는 방법이 있다(17). 코어의 수가 증가하면 자기력선의 변화가 감소하며 이를 통해 와전류 생성 역시 줄어들기 때문에, 반응 속도가 개선된다. 이 연구에서는 single core, multi core, triple core를 적용한 세 가지 모델을 설계하고, 그에 따른 반응 속도를 시뮬레이션을 통해 비교하였다.

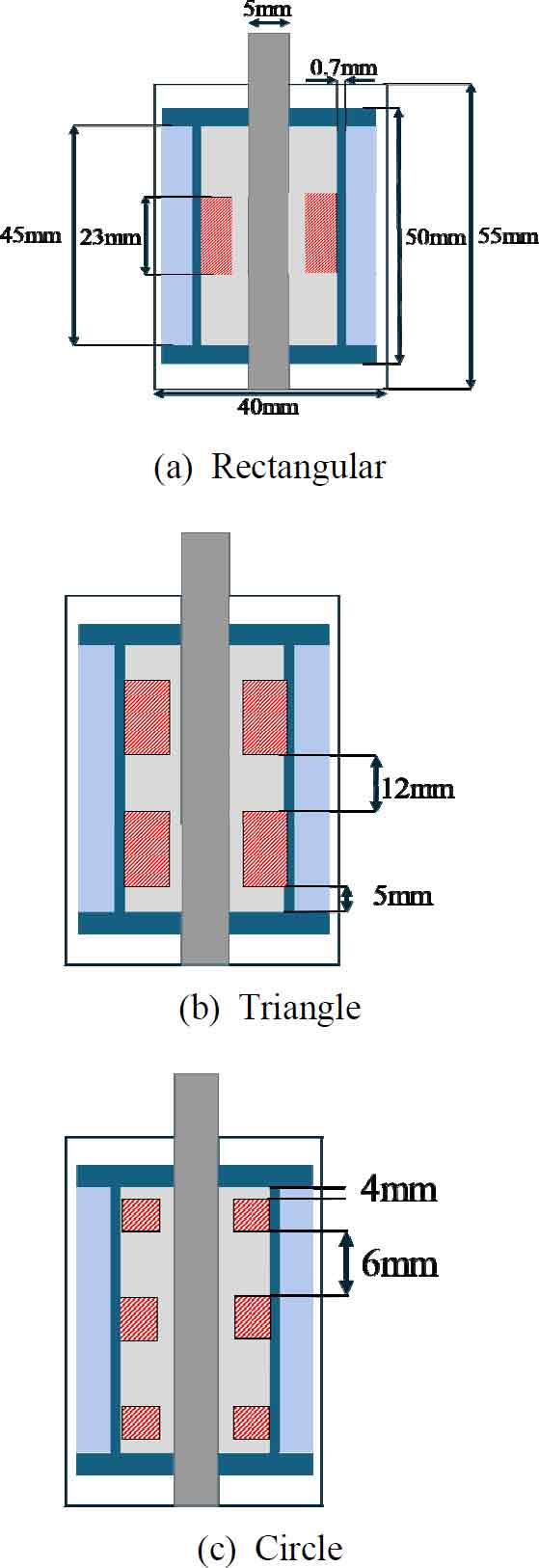

그루브와 코어 수 증가를 동시에 적용하여 설계한 모델들의 반응 속도를 비교 분석하였으며 Fig. 3을 통해 다양한 코어 수에 따른 자기장 반응 속도를 추정할 형상들을 보여준다.

시뮬레이션 결과, 코어 수가 증가할수록 자기장 반응 시간이 감소하고, 이에 따라 감쇠력 반응 속도가 개선되었다. 이는 코어의 자기 저항이 분산되면서 와전류의 영향을 줄였기 때문이다.

결론적으로, 자기장 반응 속도 개선을 위해서는 외부 저항추가, 그루브를 통해 전류 경로 증가 및 코어 수 증가와 같은 방법이 효과적임을 확인할 수 있었다. 이러한 방법을 통해 MR 댐퍼의 반응 속도를 개선할 수 있다.

2.3 자기장 시뮬레이션

이 시뮬레이션에서는 세 가지 반응 속도를 추정하였다: 전류에 대한 반응 속도, 자기장에 대한 반응 속도 그리고 감쇠력에 대한 반응 속도이다. 모든 반응 속도 추정의 기준은 목표치의 95 %에 도달하는 시간으로 설정하여 오차를 최소화하였다.

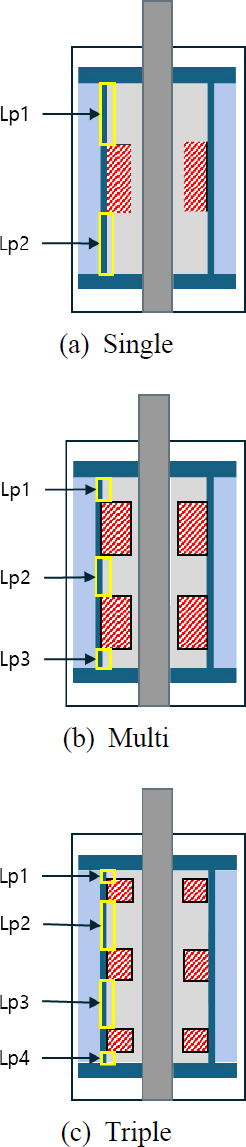

Ansys Maxwell을 사용하여 시뮬레이션 환경에서의 측정이 이루어졌다. 전류에 대한 반응 속도는 모델의 권선에서 발생하는 전류의 시간에 따른 변화를 추정하여 구했다. 자기장 강도 H 에 대한 반응 속도는 식 (4)와 같이 각각의 effective pole length(유효 자극 길이)에 따른 H 의 평균값을 이용해 추정하였으며, 감쇠력에 대한 반응 속도는 식 (5)에 따라 총 effective pole length H 값의 평균을 통해 추정되었다.

| (4) |

| (5) |

Fig. 4와 같이 single, multi, triple 모델에서의 반응 속도 추정에서 오차를 최소화하기 위해, 설계 단계에서 effective pole length의 총합을 모두 22 mm로 동일하게 설정하였다. 동일한 effective pole length의 길이 제한으로 코어의 개수를 4개 이상의 설계는 반응속도 측면에서 우수한 성능을 가질 수 있지만 감쇠력의 저하가 매우 크게 발생하므로 triple 코어까지 설계를 진행하였다. 또한, 코일의 인덕턴스가 반응 속도에 미치는 영향을 고려하여, single 코일은 180회, multi 코일은 90회, triple 코일은 60회로 설정하여 총 권선 횟수를 180회로 동일하게 하였다.

3. 감쇠력 모델링

자기장에 의해 변화하는 항복응력은 MR 댐퍼뿐만 아니라 다양한 MR 응용제품의 성능과 밀접한 관계를 가지며, 이 연구에서는 MRF의 모델링에 일반적으로 사용되는 식 (6)과 같은 Bingham plastic 모델을 사용하였다(18).

| (6) |

식 (6)에서 τ는 전단응력, τy는 항복응력, ηp는 점성, 그리고 은 전단속도를 나타낸다. 이 모델을 통해, 자기장의 변화를 통해 MRF의 특성을 변경함으로써 항복응력이 발생하고, 이에 따른 감쇠력 Ftotal은 식 (7)과 같이 계산된다.

| (7) |

계산과정에서 air chamber로 인해 발생하는 Fgas와 MR damper의 피스톤 운동으로 인해 발생하는 기계적인 마찰로 발생하는 Ffriction을 piston assembly 모델 전자기장 해석 시 수식 모델링에서 생략하여 계산한다. FMR과 Fvis를 통해 MR 댐퍼의 감쇠력을 계산한다. FMR은 MRF에 의해 발생하는 힘으로, 식 (8)에서 얻어지며 PMR은 MR 유체의 항복응력에 따른 압력강하를 나타낸다. 유체 점성으로 인한 힘은 식 (10)을 통해 얻을 수 있다. 여기서, Ap는 피스톤의 면적, Ar은 로드의 면적이다. 3D 모델링 과정에서 설계되지 않았으므로, 감쇠력 계산 시에는 반경을 5 mm로 설정하였다. 또한, 피스톤 사이즈를 고려하여 변위는 16 mm, 가진 주파수 5 Hz로 설정하여 는 피스톤 속도로 0.5 m/s로 설정하였다. 유동 함수 계수(flow function coefficient)로 주로 2.07의 값을 사용하며, Lp는 pole의 길이, d는 MRF가 흐르는 갭의 크기이며, τy(H)는 자기장 강도 H에 따른 항복응력 함수이다(19).

| (8) |

| (9) |

| (10) |

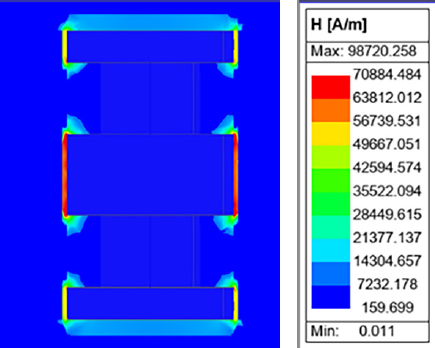

모든 모델들의 설계 변수는 동일하며, 감쇠력의 차이가 있는 부분은 effective pole의 개수와 자기장 강도에 따른 항복응력이다. 자기장 강도에 따른 항복응력을 추정하는 방법은 Lord사에서 제공하는 H & τy(항복응력)그래프를 통해 도출되었다. Fig. 5와 같이 각 effective pole별로 자기장 세기가 집중되는 해석 결과를 기반으로 각 effective pole별로 평균 자기장을 추정하여 항복응력을 계산한 후, 이를 바탕으로 감쇠력을 계산하였다.

또한 코일의 턴 수 증가, 저항의 감소 그리고 자기장의 세기가 강할수록 τy가 증가하여 더욱 강한 감쇠력을 나타내는 반면 반응속도는 증가한다. 반대로 저항을 증가시켜 반응속도를 향상시킬 수 있지만 이로 인해 자기장의 세기가 감소되어 감쇠력이 감소된다. 그러므로 이러한 점을 완화하기 위한 방향으로 그루브를 설계하였다(20).

4. 시뮬레이션 설정 및 결과

이 연구에서는 Lord사의 MRF-132DG 유체를 사용하였으며, 설계된 코일 MR댐퍼의 파라미터는 Fig. 6에 나타나 있다. 코어의 재질은 SMC로 설정하였고, outer housing은 S45C, inner core housing은 Steel 1010을 사용하였다. 현재 형상에서 코일의 직경은 0.75 mm이며, 코일의 저항은 2.12 Ω으로 계산되었고, 외부 저항을 추가하여 전체저항 35 Ω의 저항을 설정하였다. 전압은 35 V로 설정되어 모든 모델에서 1 A의 전류가 흐르도록 외부 회로를 동일하게 구성하였다.

Fig. 6과 같이 코어의 개수에 따라 single, multi, triple 코일로 나누어 시뮬레이션을 진행하였으며, 그루브를 적용하여 MR 댐퍼의 반응 속도 및 감쇠력을 비교하기 위해 총 12개의 모델을 사용하였다. Fig. 7과 같이 모든 형상을 일정한 10° 간격으로 36개이며 깊이가 1 mm인 그루브의 형상은 MRF와 직접적으로 접촉하지 않으며, inner core housing과 outer housing 사이에 위치하여 그루브로 인한 사이 공간을 상자성체인 공기로 채워 감쇠력 저하를 최소화하였다.

그루브의 방향에 따라 상자성체의 영향의 차이로 인해 감쇠력 부분에서 큰 성능 차이를 보인다.

MR 유체 위치에 그루브를 생성하여 그루브로 인해 남는 공간은 MR 유체로 채워진다. 하지만 MR 유체 부분이 아닌 inner core housing과 outer housing 사이에 위치한 그루브는 남는 공간은 공기로 채워진다. 이로 인한 차이는 그루브가 생성된 부분에도 자기장의 분포를 보이며 MR 유체 부분에 균일한 자기장을 생성하지 못하며 이는 상자성체인 MR 유체의 영향으로 발생한다. 이러한 점을 고려하여 그루브 생성을 통해 발생하는 자기장 세기 감소를 예방하고자 상자성체의 영향이 작은 형상으로 시뮬레이션을 진행하였다.

충분한 시간이 지난 후 자기장의 반응 속도를 추정하기 위해 전체 시간을 500 ms로 설정하였으며, time scale은 10 ms로 설정하여 추정을 진행하였다. 일반적으로 MR 댐퍼의 반응 속도는 500 ms보다 짧기 때문에 이러한 설정으로 진행하였다. 전류를 보다 정밀하게 추정하기 위해 multi 및 triple 코일 모델은 전체 시간을 20 ms로 설정하고 time scale을 1 ms로 설정하여 추정하였으며, single 코일 모델의 경우 전체 시간을 30 ms로 설정하고 time scale을 1 ms로 설정하여 시뮬레이션을 진행하였다.

첫 번째로, 전류에 대한 반응 속도를 비교한 시뮬레이션 결과를 Table 1에 정리하였다. multi, triple 코일 모델은 약 3 ms ~ 4 ms 정도의 반응 속도를 보였으며, 그루브를 적용한 경우에도 큰 변화가 없다. 그러나 single 코일 모델의 경우, 코일의 면적이 넓어 인덕턴스가 커지면서 반응 속도에 부정적인 영향을 끼쳤다. 또한 maxwell 설정 내에서 external circuit 설정 시 자동으로 생성되는 winding 수의 차이로 인해 multi 및 triple 코일 모델에 비해 전류 반응 속도가 지연되어 약 9 ms ~ 14 ms 정도의 차이를 보였다. 실제 환경에서는 보빈 또는 코일 권선 후 남은 공간을 에폭시 등의 상자성체로 채워 전류 반응 속도 지연을 완화할 수 있다.

두 번째는 감쇠력에 대한 반응 속도이다. 모든 모델이 동일한 경향을 가지며 코어의 수가 증가할수록 그루브로 인한 반응속도 향상 폭이 감소한다. 자기장 세기가 감소할수록 자기선속의 변화가 감소하여 결과적으로 발생하는 와전류가 감소하기 때문이다. single 코일은 기존 모델 28.826 ms에서 circle 모델 19.7612 ms으로 9 ms 정도 감소폭을 보인다. 하지만 multi 코일은 기존 모델 18.5772 ms, circle 모델 16.5139 ms로 2 ms의 감소폭을 가지며 유사하게 triple 코일은 기존 모델 16.623 ms, circle 모델이 14.1076 ms로 2 ms의 감소폭을 가지며 코어 수에 따른 그루브 영향을 입증할 수 있다.

마지막으로 감쇠력에 대한 분석이다. Single 코일 모델은 다른 모델에 비해 가장 높은 감쇠력인 3585.6 N을 보였으며, 반응 속도 면에서 가장 우수한 circle 그루브 모델에서 가장 큰 감쇠력 감소로 인해 감쇠력이 3103.5 N이 발생했다. Multi 코일 모델의 경우, 동일하게 circle 그루브 모델이 2688.5 N으로 가장 큰 감소를 보였다. 또한 triple 코일 모델의 circle 그루브 모델은 모든 모델 중 가장 낮은 감쇠력인 2526.8 N을 보였다. 기존 모델에 비해 그루브를 설치한 모델들의 자기장 분포가 균일하지 않다. 이로 인해 자기장의 세기가 감소하며 감쇠력의 저하로 이어진다.

5. 결 론

해당 연구에서는 다양한 파라미터 변경을 통해 반응속도 및 감쇠력의 변화를 케이스 스터디 방식으로 시뮬레이션을 통해 추정하였다. MR 댐퍼의 반응속도 지연 문제를 해결하기 위해 그루브를 생성하여 저항을 증가시키는 방법 또는 코어의 수를 통해 자기장 세기를 감소시키는 방법을 사용하였다.

하지만 두 방법 모두 반응속도 지연을 완화하기 위해서는 감쇠력의 감소가 동시에 발생한다. 이를 해결하기 위해 그루브의 방향을 상자성체의 영향으로 인해 자기장 세기를 고려하여 그루브를 outer housing과 inner core housing 사이에 설치하였다.

케이스 스터디 별 결과들은 다음과 같다.

Single coil의 경우 그루브의 가장 큰 효과를 얻은 형상이다. 자기장의 세기가 가장 큰 형상이므로 자기선속의 변화가 가장 많이 발생한다. 이로 인해 와전류 또한 가장 많이 발생한다. 그러므로 그루브의 영향을 가장 많이 받으며 10 ms 정도의 가장 많은 반응속도 향상을 보이는 모델은 circle 모델이며 그루브로 인해 3103.5 N으로 감쇠력이 가장 많이 감소된 모델이다. Circle 모델이 타 모델의 비해 전류의 길이를 늘려주는 것에 적합하므로 반응속도 측면에서 유리하다. 그 다음으로는 rectangular, triangle 순서대로 반응속도 측면에서 유리하며 반대 순서대로 기존 모델의 감쇠력에서 감소가 적은 모델이다.

Multi coil 모델 또한 앞선 single 모델과 같은 경향을 보이며 차이점은 그루브로 인한 반응속도 향상이 최대 2 ms정도로 감소하였다. Multi coil 모델의 자기장 세기와 관련 있다. Single coil에 비해 자기장의 강도가 약하며 이로 인해 자기선속의 변화가 적어 와전류의 생성 또한 줄어든다. 그렇기 때문에 기존 모델의 반응속도는 single coil의 기존 모델보다 빠르며 single coil에 groove가 있는 모델보다도 빠른 반응속도를 가진다.

Triple coil 모델이 앞선 두 모델에 비해 반응속도가 가장 빠른 모델인 동시에 감쇠력이 가장 작은 모델이다. 이로 인해 기존 모델과 그루브를 생성한 모델과 반응속도의 차이가 크지 않으며 감쇠력의 감소 폭은 이전 모델과 차이가 없다. 하지만 전체적인 경향은 앞선 두 모델과 동일하게 circle, rectangular 그리고 triangle 순으로 반응속도 향상폭이 크며 감쇠력의 경향은 반대 순서로 앞선 두 모델과 동일한 경향을 가진다.

이를 통해 그루브와 코어를 통해 반응속도 향상을 확인하였으며 그루브와 코어어가 감쇠력에 끼치는 영향 또한 시뮬레이션을 통해 추정했다. 그 결과 반응속도 측면에서 circle의 그루브가 가장 유리하며 감쇠력 측면에서는 triangle 유리함을 입증하였다. 또한 코어의 수가 증가할수록 반응속도 측면에서는 유리하지만 그루브의 효과 및 감쇠력 측면에서 불리함을 입증하였다.

Acknowledgments

이 과제(결과물)은 2024년도 교육부의 재원으로 한국연구재단의 지원과 산업통상자원부 및 산업기술기획평가원(KEIT) 연구비 지원을 받아 수행된 결과입니다(2021RIS-004, RS-2024-00432266).

References

-

Rabinow, J., 1948, The Magnetic Fluid Clutch, Electrical Engineering, Vol. 67, No. 12, p. 1167.

[https://doi.org/10.1109/EE.1948.6444497]

-

Yao, G. Z., Yap, F. F., Chen, G., Li, W. H. and Yeo, S. H., 2002, MR Damper and its Application for Semi-active Control of Vehicle Suspension System, Mechatronics, Vol. 12, No. 7, pp. 963~973.

[https://doi.org/10.1016/S0957-4158(01)00032-0]

-

Choi, S.-B., Nam, M.-H. and Lee, B.-K., 2000, Vibration Control of a MR Seat Damper for Commercial Vehicles, Journal of Intelligent Material Systems and Structures, Vol. 11, No. 12, pp. 936~944.

[https://doi.org/10.1106/AERG-3QKV-31V8-F250]

-

Seo, M.-W. and Oh, J.-S., 2024, Design and Performance Evaluation of Magnetorheological Damper for Integrated Seismic Isolation System, Journal of the Korea Academia-industrial Cooperation Society, Vol. 25, No. 5, pp. 392~398.

[https://doi.org/10.5762/KAIS.2024.25.5.392]

-

Oh, J.-S., Choi, S.-H. and Choi, S.-B., 2014, Design of a 4-DOF MR Haptic Master for Application to Robot Surgery: Virtual Environment Work, Smart Materials and Structures, Vol. 23, No. 9, 095032.

[https://doi.org/10.1088/0964-1726/23/9/095032]

-

Cha, Y.-J., Agrawal, A. K. and Dyke, S. J., 2012, Time Delay Effects on Large-scale MR Damper based Semi-active Control Strategies, Smart Materials and Structures, Vol. 22, No. 1, 015011.

[https://doi.org/10.1088/0964-1726/22/1/015011]

-

Koo, J.-H., Goncalves, F. D. and Ahmadian, M., 2006, A Comprehensive Analysis of the Response Time of MR Dampers, Smart Materials and Structures, Vol. 15, No. 2, p. 351.

[https://doi.org/10.1088/0964-1726/15/2/015]

-

Yang, G., Spencer, B. F. Jr., Carlson, J. D. and Sain, M. K., 2002, Large-scale MR Fluid Dampers: Modeling and Dynamic Performance Considerations, Engineering Structures, Vol. 24, No. 3, pp. 309~323.

[https://doi.org/10.1016/S0141-0296(01)00097-9]

-

Lee, T.-H. and Choi, S.-B., 2018, On the Response Time of a New Permanent Magnet based Magnetorheological Damper: Experimental Investigation, Smart Materials and Structures, Vol. 28, No. 1, 014001.

[https://doi.org/10.1088/1361-665X/aaf0dc]

-

Lee, H.-D., Nam, Y.-J. and Park, M.-K., 2012, Electromagnetic Design for Performance Improvement of an MR Valve, International Journal of Applied Electromagnetics and Mechanics, Vol. 39, No. 1-4, pp. 575~581.

[https://doi.org/10.3233/JAE-2012-1513]

-

Yoon, D.-S., Park, Y.-J. and Choi, S.-B., 2019, An Eddy Current Effect on the Response Time of a Magnetorheological Damper: Analysis and Experimental Validation, Mechanical Systems and Signal Processing, Vol. 127, pp. 136~158.

[https://doi.org/10.1016/j.ymssp.2019.02.058]

-

Strecker, Z., Roupec, J., Mazurek, I., Machacek, O., Kubik, M. et al., 2015, Design of Magnetorheological Damper with Short Time Response, Journal of Intelligent Material Systems and Structures, Vol. 26, No. 14, pp. 1951~1958.

[https://doi.org/10.1177/1045389X15591381]

-

Strecker, Z., Roupec, J., Mazůrek, I. and Klapka, M., 2015, Limiting Factors of the Response Time of the Magnetorheological Damper, International Journal of Applied Electromagnetics and Mechanics, Vol. 47, No. 2, pp. 541~550.

[https://doi.org/10.3233/JAE-140006]

-

Zhang, X., Li, Z., Guo, K., Zheng, F. and Wang, Z., 2017, A Novel Pumping Magnetorheological Damper: Design, Optimization, and Evaluation, Journal of Intelligent Material Systems and Structures, Vol. 28, No. 17, pp. 2339~2348.

[https://doi.org/10.1177/1045389X17689937]

-

Kriezis, E. E., Tsiboukis, T. D., Panas, S. M. and Tegopoulos, J. A., 1992, Eddy Currents: Theory and Applications, Proceedings of the IEEE, Vol. 80, No. 10, pp. 1559~1589.

[https://doi.org/10.1109/5.168666]

-

Nguyen, Q.-H. and Choi, S.-B., 2008, Optimal Design of a Vehicle Magnetorheological Damper Considering the Damping Force and Dynamic Range, Smart Materials and Structures, Vol. 18, No. 1, 015013.

[https://doi.org/10.1088/0964-1726/18/1/015013]

- Cruze, D., Ramalingamb, B. and Krishnarajuc, N., 2024, Comparison of Single and Multi-coil Self-powered MR Damper Subjected to Cyclic and Earthquake Loading for Structural Vibration Control, Research on Engineering Structures and Materials, pp. 1~13.

-

Khajehsaeid, H., Alaghehband, N. and Bavil, P. K., 2022, On the Yield Stress of Magnetorheological Fluids, Chemical Engineering Science, Vol. 256, 117699.

[https://doi.org/10.1016/j.ces.2022.117699]

-

Son, J. W., Oh, J.-S. and Choi, S.-B., 2015, Damping Force Characteristics of MR Damper with Additional Flow Path, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 25, No. 6, pp. 426~431.

[https://doi.org/10.5050/KSNVE.2015.25.6.426]

- Gavin, H., Hoagg, J. and Dobossy, M., 2001, Optimal Design of MR Dampers, Proceedings of the US-Japan Workshop on Smart Structures for Improved Seismic Performance in Urban Regions, Vol. 14, pp. 225~236.