제어모멘트자이로의 구성품 랜덤 진동 시험 규격 도출

Ⓒ The Korean Society for Noise and Vibration Engineering

A part of this paper was presented and selected as one of best papers at the KSNVE 2024 Annual Autumn Conference

Abstract

Random vibration testing is a type of vibration test that can help verify the structure design, components, and integrity of flight equipment. To verify the components of control moment gyro (CMG) on random vibration environment, an appropriate power spectral density (PSD) profile should be defined for each component. The purpose of this study was to derive a PSD profile for each component of CMG, such as motor, encoder, bearing and slipring. This paper describes the step-by-step process on how the test PSD profile was derived for each component.

Keywords:

Space Pioneer Program, Control Moment Gyro, Component, Random Vibration, Vibration Response Spectrum키워드:

스페이스 파이오니어 프로그램, 제어모멘트자이로, 구성품, 랜덤 진동, 진동 응답 스펙트럼1. 서 론

스페이스파이오니어사업(2021 ~ 2030)은 국가 우주전략기술을 자립화하고 원천기술을 확보하고 국가 우주기술 역량향상 및 우주산업 생태계 선순환 기반을 마련한다는 목표로 추진되고 있다. 이 프로그램의 하부 과제로 500 kg 이상의 중형위성을 대상으로 인공위성자세어용 CMA(control moment gyro assembly)가 개발되고 있다(1). CMA는 4기의 제어모멘트자이로(CMG; control moment gyro), 제어기 등으로 구성되어 있으며, 개발하고 있는 제어모멘트자이로의 주요 성능은 Table 1과 같다.

제어모멘트자이로는 제작 단계부터 발사체에 탑재되어 발사될 때, 그리고 임무를 완수할 때까지 이송환경, 발사환경, 궤도환경 등 다양한 환경을 겪게 되는데 일반적으로 가장 극심한 하중이 가해지는 환경은 발사환경이다(2). 제어모멘트자이로의 발사환경에 대한 검증은 정현파 진동(sinusoidal vibration), 랜덤 진동(random vibration), 파이로 충격(shock)에 대한 시험에 의해 이루어 진다. 해당 진동시험은 제어모멘트자이로의 주요 구성품인 모터, 엔코더, 슬립링, 베어링 등에도 동일하게 수행하여야 하며, 구성품의 시험 규격은 제어모멘트자이로의 랜덤시험 규격에 의해 각 구성품 장착 위치에서의 응답(response)을 고려하여 도출하여야 한다.

구성품의 시험 규격은 각 구성품의 열구조 모델을 제작하여 실제 제어모멘트자이로의 구성품 장착부에서 시험 기반의 응답 파워 스펙트럼 밀도(PSD; power spectral density)를 도출하는 것이 가장 정확할 수 있다. 하지만 통상적인 개발은 제어모멘트자이로와 그 구성품이 동시에 개발되고 있고, 구성품 장착부에 가속도 센서를 부착하는 것이 물리적으로 어려운 경우가 많다. 따라서 유한요소 모델(FEM)을 기반으로 한 분석을 통해 각 구성품이 장착되는 응답 PSD를 도출하여 구성품 시험 규격을 도출해야 한다.

응답 PSD를 기반으로 시험 PSD 프로파일를 도출하는 방법은 중첩(superpostion) 방법(4), 응답 피크(peak)를 연결하는 방법, Irvine이 제시한 VRS(virbration response spectrum)(5~8), ERS(energy response spectrum), FDS(fatigue damage spectrum) 기법이 있다. 또한, ECSS/NASA GSFC에서 구성품(component)의 랜덤 진동 규격 도출 시 고려사항과 일솜씨 검증을 위한 최소한의 랜덤진동 시험규격(component minimum workmanship random vibration test level)을 제시하고 있다(3,9,10).

이 연구에서는 앞서 설명한 방법들을 고려하여 분석적인 방법으로 응답 PSD를 기반으로 구성품별 시험 PSD 프로파일을 도출하였다. 2장에서 구성품의 랜덤 진동 시험 규격 도출방법에 대해 정의하고, 3장에서 제어모멘트자이로 주요 구성품의 랜덤 진동 시험 규격을 제시한다.

2. 구성품 랜덤 진동 시험 규격 도출방법

2.1 제어모멘트자이로 랜덤 진동 시험 규격

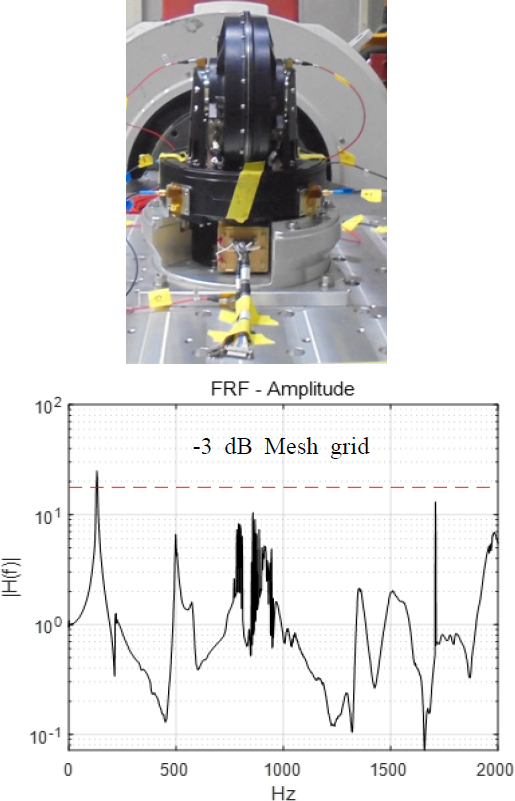

제어모멘트자이로의 주어진 랜덤 진동 시험 규격은 Table 2와 같다. 해당 규격은 이 과제의 요구규격이며, 실제 제어모멘트자이로가 받는 발사환경에서의 랜덤진동 값은 위성체, 발사체 등에 따라서 달라진다. 이 개발은 대상 위성과 발사체를 특정하지 않고, 구성품의 성능을 확인하기 위한 DM(development model)부터 시스템의 성능을 확인하기 위한 EM(engineering model)과 실제 비행모델인 FM과 동일하게 제작하는 QM(qualification model)까지 개발하는 과정에서 상위기관과 합의된 규격을 기준으로 분석을 수행하였다. 제어모멘트자이로의 각 방향별 고유진동수와 Q-factor는 Table 3과 같으며, 해당 값은 제어모멘트자이로의 DM으로 LLSS(low level sine sweep) 시험을 통해 Fig. 1과 같이 하프파워법(half-power bandwidth method)으로 계산하였다. 주요 모드별 Q-factor는 크게 차이가 없어 해석 모델에서 감쇠상수(constant damping)의 값을 Q-factor 20에 해당하는 2.5 %로 가정하였다. 이후 제어모멘트자이로의 축별 주요 모드와 유효질량은 FEM 분석 기반으로 도출하였다.

2.2 랜덤 진동 시험 규격 도출방법

응답 PSD를 기반으로 시험 PSD 규격을 도출하는 방법은 단순하게는 구성품이 장착되는 인터페이스의 여러 응답 데이터의 최대값만 포락(envelope)하는 superposition 방법과(8) 응답 peak를 연결하여 단순하게 ramp-plateau-ramp 프로파일을 만드는 방법이 있다. 앞서 언급한 두 방법은 보수적이고 과도한 시험 규격이 만들어지므로 적용이 어렵다. 이 연구에서는 시험대상장비를 1자유도계로 가정하고, 가진에 따른 시험대상장비의 최대 응답 스펙트럼을 도출하여 해당 스펙트럼 이상의 하중이 인가될 수 있도록 랜덤 진동 시험 규격을 도출하는 방법을 적용한다.

VRS는 시험 대상의 응답을 Miles’ equation이 아닌 general method를 이용하여 공진주파수에 따른 최대 응답을 스펙트럼으로 표현하는 방법이다(6). 수식은 식 (1)과 같다.

| (1) |

FDS는 dirlik method를 이용하여 주파수영역에서 공진주파수에 따른 relative damage index를 계산하여 스펙트럼으로 표현하는 방법이다. VRS와 같이 fn, Q에 추가로 fatigue strength exponent에서 계산되는 상수 m의 함수로 표현된다. 통상적으로 m은 5 ~ 8의 값을 사용하며, 랜덤 진동의 경우 7.5를 적용한다(12).

ERS는 공진주파수에 따른 energy per mass의 스펙트럼으로 표현하는 방법이다. 해당 방법은 다른 방법이 주파수 영역에서 분석하는데 반해 시간영역에서 에너지 값을 분석하여 ERS로 표현하기 때문에 추가적인 연구가 필요하다(6).

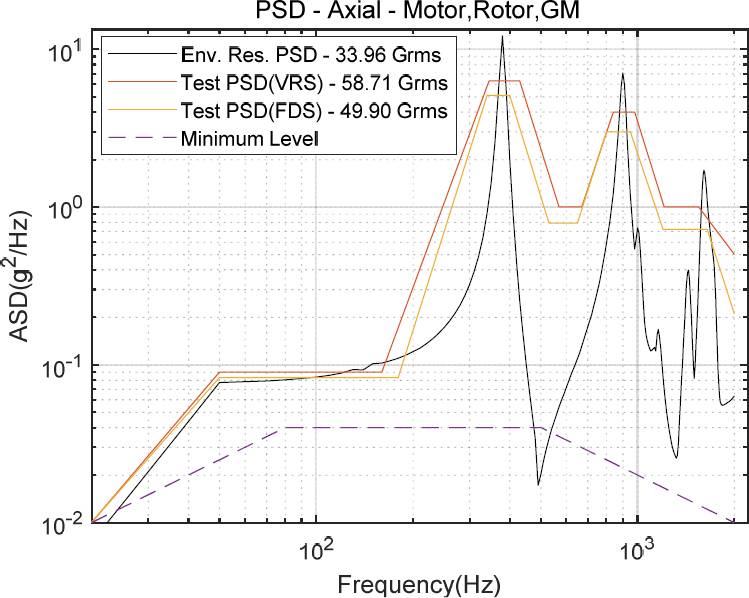

시간 영역에서의 분석인 ERS 기법을 제외하고 주파수 영역에서의 분석인 VRS 기법과 FDS 기법의 차이에 따른 시험 규격 도출의 결과의 비교를 Fig. 2와 같이 표시하였다. 제어모멘트자이로의 김발부에 위치한 모터 회전자를 예시로보면 김발 모터 회전자에 인가되는 총 진동 실효치(overall Grms)는 33.96 Grms이고, VRS 기법을 통해 랜덤 진동 시험 규격을 도출하면 58.71 Grms이고, FDS 기법으로는 49.90 Grms이다.

두 기법 모두 분석 대상(구성품)을 1자유도계를 가정하고 분석함에 있어 실제 분석 대상의 다양한 고유 모드에 의하여 증폭되는 응답 스펙트럼을 반영하지 못한다는 점과 분석 대상의 Q-factor를 임의의 값으로 가정하고 분석해야 한다는 한계점이 있다. 또한, 그 응답 스펙트럼 이상의 하중이 인가될 수 있도록 샘플 랜덤 진동 시험 규격을 도출하는 과정이 trial & error 과정이 필요하다는 점이 있다. FDS 기법이 VRS 기법 대비하여 피로 관점에서 분석하여 합리적인 분석이라고 볼 수 있지만 이 연구에서는 제어모멘트자이로 QM을 국내 최초로 개발함에 따라 보수적인 VRS 기법을 채용하여 분석하였다.

3. 구성품 랜덤 진동 시험 규격 도출

3.1 구성품 랜덤 진동 시험 규격 도출 절차

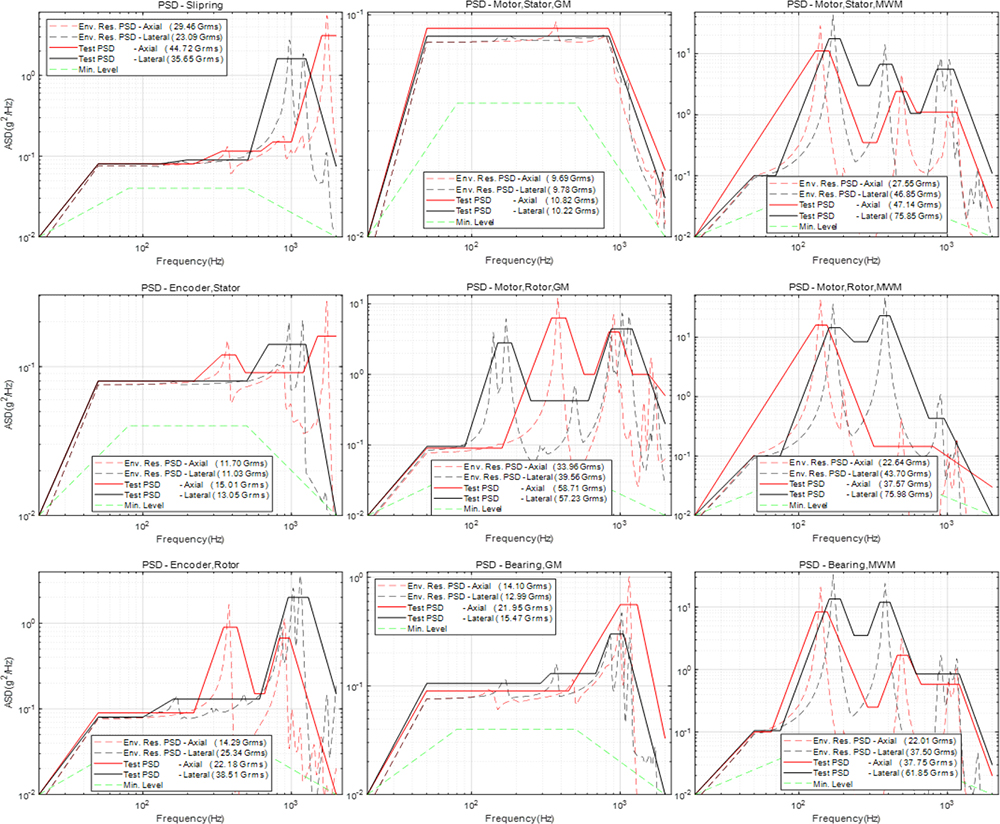

제어모멘트자이로의 주요 구성품인 슬립링, 엔코더, 모터, 베어링은 제어모멘트자이로의 김발구동부(GM; gimbal module)에 장착되어 있으며, 모터, 베어링은 모멘텀 휠 구동부(MWM; momentum wheel module)에 장착되어 있어 총 9품목의 구성품으로 이루어져 있다.

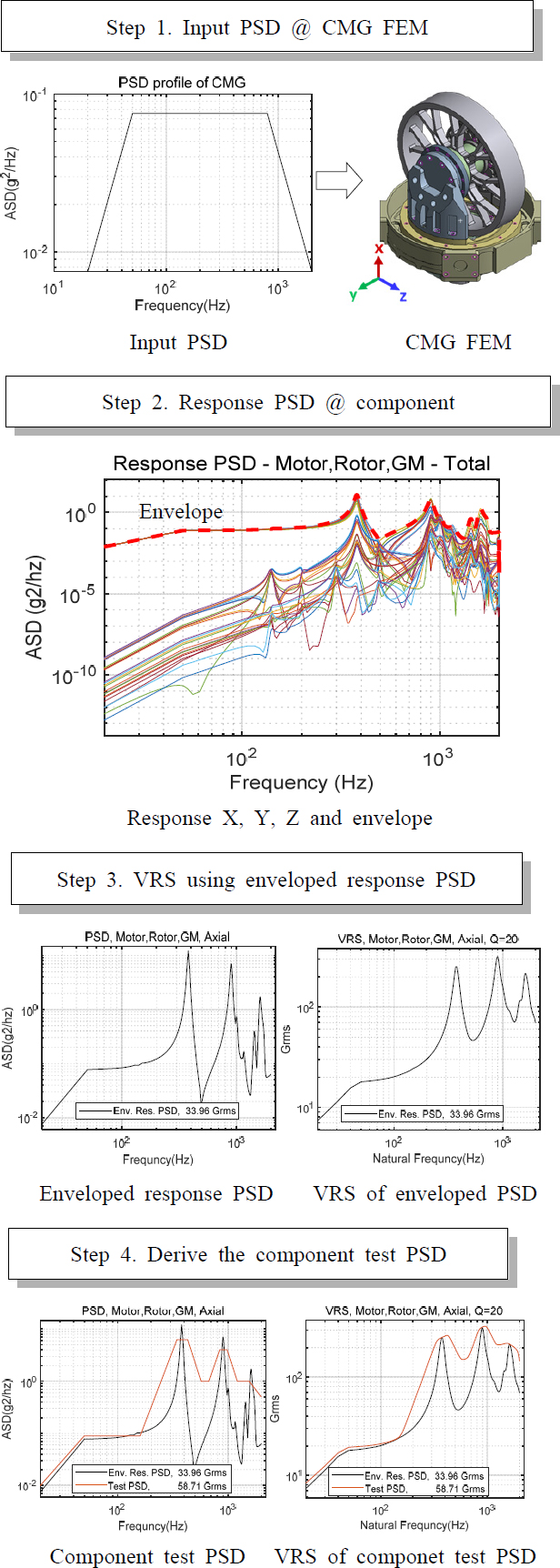

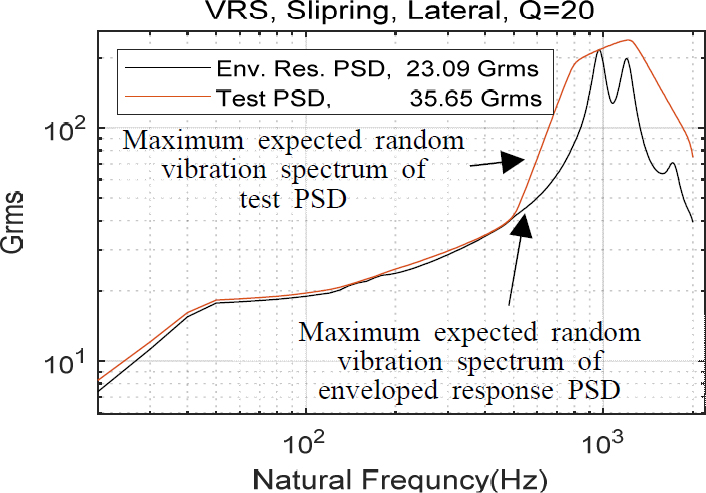

구성품 랜덤 진동 시험 규격 도출을 위한 절차는 Fig. 3과 같으며 CMG의 FEM 분석에서부터 시작한다. 모델에 인가되는 랜덤 진동 시험 규격은 Table 2와 같다. 이때 해석모델에 입력되는 감쇠비는 앞서 시험을 통해 확인된 Q-factor을 기준으로 하였다. 다음 단계는 각 구성품이 장착되는 체결 홀의 node에서 측정되는 응답 PSD를 도출한다. Fig. 3의 step 2와 같이 가진 방향에 따른 응답 PSD는 x, y, z 3축의 응답을 모두 도출한다. 따라서, 축당 체결홀 개수의 3배만큼의 응답 PSD를 도출할 수 있다. 이후 제어모멘트자이로의 구성품의 Table 4와 같은 장착 위치에 따라 가진 방향에 따른 응답의 최댓값을 포락하여 axial/lateral 방향별 응답 PSD를 도출한다. Step 3에서는 2.2절의 랜덤 진동 시험 규격 도출방법에서 소개한 VRS 기법을 통해 1자유도계로 가정한 구성품에 앞선 단계에서 도출한 포락한 응답 PSD를 입력하여 구성품의 공진주파수에 따른 최대 Grms을 확인할 수 있다. 따라서 도출하는 구성품의 랜덤 진동 시험 규격은 도출한 공진주파수에 따른 최대 Grms보다 크도록 랜덤 진동 시험 규격을 도출해야 한다. 이러한 과정에서 다양한 샘플 랜덤시험 규격을 만들어 trial & error 과정을 통해 가장 낮은 Grms를 가지면서 VRS 기법으로 도출한 구성품이 받는 최대 Grms보다 높은 최적의 시험 규격을 찾아야 한다.

구성품의 랜덤 진동 시험 규격 도출 시 상승 구간과 평탄 구간인 주파수 범위는 식 (2), 식 (3)과 같이 정의하였다.

| (2) |

| (3) |

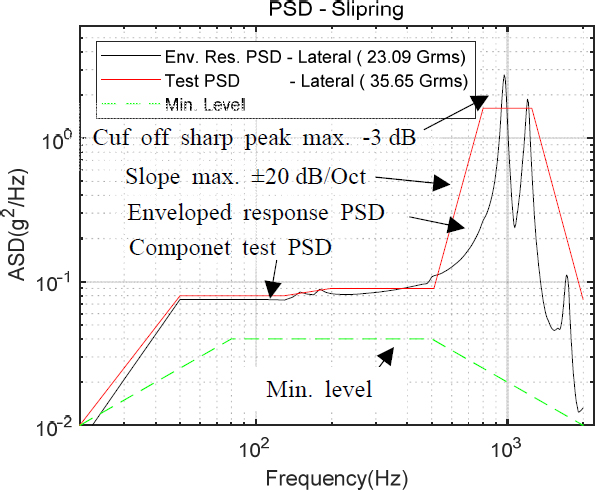

또한, Fig. 4와 같이 NASA GFSC24에 따라 공진점의 peak는 최대 –3 dB까지만 줄이고, Table 2의 CMG의 PSD 프로파일에 따른 구성품 장착위치에서의 응답 PSD와 Table 5에서 제시하는 구성품의 일솜씨를 검증하기 위한 최소한의 랜덤 진동 규격을 최소 값(min. level)으로 두었다.

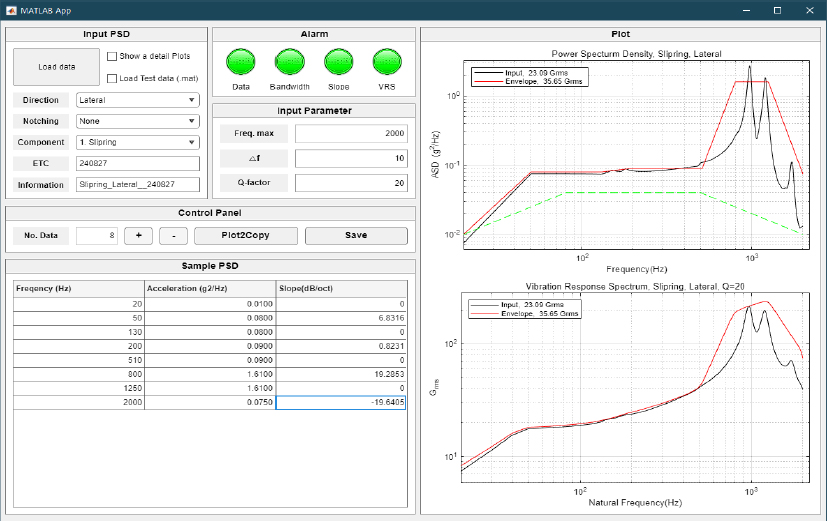

3.2 랜덤 진동 시험 규격 도출 프로그램

다양한 샘플 시험 규격을 만들어 손쉽게 trial & error 과정을 수행하기 위해 Fig. 5와 같이 matlab을 이용하여 분석 프로그램을 작성하였다. 프로그램 상단의 위치의 램프를 통해 샘플 시험 규격이 VRS 기법으로 도출한 응답 스펙트럼보다 높은 값인지 여부와 식 (2)와 식 (3)에서 표현한 기울기와 주파수 범위를 만족하는지 확인하면서 시험 규격을 도출할 수 있다.

3.3 구성품 랜덤 진동 시험 규격 도출 결과

Fig. 4와 Fig. 6의 슬립링의 횡 방향을 예시로 결과를 보면 970.0 Hz와 1200 Hz을 고려하여 800 Hz ~ 1250 Hz 구간에 평탄을 적용하였다. 따라서 식 (3)에 의해 최소한의 주파수 범위인 ∆fk = 153.75 Hz를 만족한다. 상승 구간은 510 Hz ~ 800 Hz, 1250 ~ 2000 Hz 구간에 적용하여 각각 19.28 dB/Oct와 -19.64 dB/Oct의 기울기를 가지고 있다. 따라서 식 (2)에서 제한한 허용 기울기를 만족하며 추가적으로 overall Grms를 낮추기 위한 상승 구간의 주파수 변경은 어려운 것을 확인할 수 있다. 공진점에서 피크는 2.75 g2/Hz를 1.61 g2/Hz로 낮추어 -3 dB 조건을 만족한다. VRS 분석 시 구성품의 Q-factor는 제어모멘트자이로와 동일한 감쇠비(Q = 20)을 가지는 것으로 가정하고 분석하였다.

이를 기반으로 슬립링의 장착부의 응답을 포락한 PSD를 VRS로 변환한 그래프와 도출한 시험 규격의 VRS는 Fig. 5와 같으며 시험 PSD 프로파일의 VRS가 포락한 응답 PSD의 VRS보다 더 큰 값을 가지고 있어 적합한 시험 규격임을 확인하였다.

기타 다른 구성품 별 랜덤진동 시험 규격은 Fig. 7과 같이 정리하였고, 그에 따른 overall Grms은 Table 6과 같이 정리하였다. 모터와 엔코더는 고정부와 회전부가 분리되어 장착되며 그에 따라서 실제 인가되는 응답이 다르기 때문에 회전부와 고정부 각각 규격을 도출하였다. 구성품 중 가장 높은 응답을 가지는 구성품은 MWM에 장착되어 있는 모터이며, 이는 CMG의 인터페이스 면(plane)에서 수직 방향으로 가장 멀리 떨어져 있고 제어모멘트자이로 특성상 MWM에 많은 질량이 몰려 있기 때문에 높은 응답을 가지는 것으로 나타난다. NASA GFSC24에 따르면 도출하는 구성품의 시험 규격의 overall Grms은 응답의 1.25배가 넘지 않도록 권장하고 있으나 시험 규격 도출 결과 Table 6과 같이 최대 1.73배까지 늘어난다. 앞서 언급한대로 이 분석에서는 랜덤 진동 시험 규격 도출 시 기울기를 Q-factor인 20으로 기준하고 있다. 실제 시험 시 가진기의 성능에 따라 기울기를 최대 25 dB/Oct까지 늘릴 수 있으며, 그로 인해 시험 PSD 프로파일의 Grms과 응답 대비 시험규격의 비는 더 낮아 질 수 있다.

4. 결 론

이 논문에서는 제어모멘트자이로의 구성품의 랜덤 진동 시험 규격 도출을 하였다. 이를 위해 FEM을 기반으로 제어모멘트자이로에 인가되는 랜덤 진동 PSD에 의한 응답 PSD를 도출하였고, 해당 응답 PSD를 포락한 뒤 VRS 기법과 ECSS와 NASA에서 제안하는 도출 방안을 참고하여 구성품별 시험 PSD 프로파일을 도출하였다. 이를 통해 각 구성품 설계 및 분석과 구성품 단위의 검증을 위한 랜덤 진동 시험 시 도출한 시험 PSD 프로파일을 활용할 수 있다. 이 연구의 결과는 설계되고 있는 제어모멘트자이로를 기준으로 분석하고 있기 때문에 도출한 랜덤 진동 규격을 다른 제품에도 동일하게 적용은 어렵지만, 분석을 위한 기법과 과정은 동일하게 적용할 수 있기 때문에 랜덤 진동을 고려한 제품 설계에 기여할 것으로 기대한다.

기 호 설 명

| f0, fn : | 공진주파수 |

| g : | 중력가속도 |

| pk : | 기울기(slope) |

| Q : | Q-factor |

| Waa(f) : | 입력 ASD(aceeleration spectral density) |

| σ : | 표준편차 |

| ξ : | 감쇠비 |

Acknowledgments

이 연구는 과학기술정보통신부의 거대과학연구개발사업인 ‘스페이스 파이오니어 사업’에 의해 수행되었습니다(2021M1A3B9094394).

References

- Song, B. S., Suk, B. S., Park, S. M., Shim, Y. J., Yong, S. S. and Yu, M. J., 2023, The Space Key Technology Development Trend through Korea Space Pioneer Program, Current Industrial and Technological Trends in Aerospace, Vol. 21, No. 2, pp. 112~120.

-

Yoon, D. and Kwon, S.-C., 2020, Validation of Structural Safety on Electro-optical Payload under Launch Environment, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 30, No. 6, pp. 597~607.

[https://doi.org/10.5050/KSNVE.2020.30.6.597]

- National Aeronautics and Space Administration, 2011, Payload Vibroacoustic Test Criteria, NASA, NASA-STD-7001A, DC, United States.

-

Jeong, H., Park, J., Son, D. and Jang, J., 2019, Study on Fatigue Life Estimation of an Aircraft External Store under Dynamic Loads, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 29, No. 4, pp. 462~469.

[https://doi.org/10.5050/KSNVE.2019.29.4.462]

- Irvine, T., 2009, An Introduction to the Vibration Response Spectrum: Revision D, Vibrationdata, AL, United States.

- Irvine, T., 2016, A Comparison of PSD Enveloping Methods for Nonstationary Vibration, ESTECH Annual Technical Meeting and Exposition, AZ, United States.

-

Irvine, T., 2015, Energy Response Spectrum, Vibrationdata(shock and vibration software and tutorials), AL, United States, pp. 1~6.

[https://doi.org/10.1155/2015/462492]

- Irvine, T., 2023, An Introduction to Shock and Vibration Response Spectra: Revision D, Vibrationdata, AL, United States.

- European Cooperation for Space Standardization, 2013, Spacecraft Mechanical Loads Analysis Handbook, ECSS, ECSS-E-HB-32-26A, Noordwijk, Netherlands.

-

Wijker, J. J., 2009, Random Vibrations in Spacecraft Structures Design: Theory and Applications, Springer, Dordrecht, Netherlands.

[https://doi.org/10.1007/978-90-481-2728-3]

-

Soucy, Y., Dharanipathi, V. and Sedaghati, R., 2006, Investigation of Force-limited Vibration for Reduction of Overtesting, Journal of Spacecraft and Rockets, Vol. 43, No. 4, pp. 866~876.

[https://doi.org/10.2514/1.15263]

- United States Department of Defense, 2019, Environmental Engineering Considerations and Laboratory Tests, DoD, MIL-STD-810H, VA, United States.

- European Cooperation for Space Standardization, 2022, Testing, ECSS, ECSS-E-ST-1, Noordwijk, Netherlands.

- European Cooperation for Space Standardization, 2019, Structural Factors of Safety for Spaceflight Hardware, ECSS, ECSS-E-ST-32-10C Rev.2, Noordwijk, Netherlands.

-

Wijker, J. J., Ellenbroek, M. H. M. and De Boer, A., 2014, Force Limited Vibration Testing: Computation C2 for Real Load and Probabilistic Source, The 13th European Conference on Spacecraft Structures, Materials & Environmental Testing(ECSSMET), Braunschweig, Germany.

[https://doi.org/10.12989/aas.2015.2.2.217]