먼지시험 환경에서의 탄소섬유 강화복합재 마찰소음 특성 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

In this study, we investigated the characteristics of friction noise caused by the friction between carbon fiber reinforced polymer (CFRP) pins and plates in a dusty environment. A reciprocation tester and a pin-on disk were used to study the friction noise characteristics. Experimental results confirm that friction noise occurs during the negative slope of the friction curve, and generation of friction noise is more advantageous in a dusty environment.

Keywords:

Carbon Fiber Reinforced Composite Materials, Friction Noise, Friction Curve, Negative Slope키워드:

탄소섬유 강화복합재, 마찰소음, 마찰곡선, 음의 기울기1. 서 론

자동차 시장이 내연기관 자동차에서 전기 자동차로 옮겨오면서 차체 경량화는 자동차 산업에서 중요한 과제가 되었고 탄소섬유 강화복합재(이하 탄소 복합재)를 대시보드, 루프, 차체 등에 사용함으로써 경량화 문제를 해결하고 있다. 하지만, 경량화와는 또다른, 전기 자동차에서 발견되는 마찰 소음 문제가 발생하기 시작했다. 아이러니하게도 전기 자동차의 소음이 적다는 장점으로 인해 BSR 문제가 대두되기 시작했다. BSR은 차량 내장재에서 발생하는 소음으로 buzz, squeak, rattle을 뜻하며 기존에는 차량의 내연기관 소음때문에 인지되지 않았던 차량 내부 소음이 상대적으로 소음이 적은 전기자동차에서 인지되기 시작하며 차량 이용자들에게 불편함을 주고 있는 것이다. BSR 중 ‘끼익’ 거리는 소리인 squeak은 차량 내장재 부품들의 마찰에 의한 소음으로 발생하며 차량 품질에 큰 영향을 미치는 요소이다. 이 논문에서는 BSR의 원인이 될 수 있는 탄소 복합재의 마찰소음 특성에 대해 연구할 것이다.

마찰력은 두 물체가 접촉한 상태에서 상대운동의 결과로 발생하며, 진동과 마찰소음을 유발하는 주요한 원인이 된다. 그리고 미끄럼 속도와 마찰계수 변화의 관계를 보여주는 마찰곡선의 기울기는 마찰에 의한 불안정성의 원인이 되는 주요한 메커니즘 중 하나이다. 이를 제어하기 위해 과거부터 현재까지 많은 연구와 실험이 진행되어 왔다. 두 재질의 마찰에 의한 소음 진동 현상에 대해 Jibiki, T. et al.(1)과 Chen, G. X. et al.(2)은 실험을 통하여 마모량과 마찰소음 사이의 상관관계가 존재함을 실험적으로 연구했고, Kang, J.(3)은 마찰 곡선의 음의 기울기는 마찰소음의 주요 인자임을 이론적으로 검증했다. Nam, J. H. et al.(4,5)은 회전운동 실험을 통해 음의 기울기는 마찰소음의 중요한 인자임을 확인했고, 또한 유한요소해석 모델과 회전운동 시험기를 통해서 마찰 곡선이 음의 기울기를 나타낼 때 야기되는 불안정성에 대해 확인했다. Choi, H. et al.(6)은 왕복운동 실험을 통해 마찰계수 변화에 따른 소음 특성 연구하며 마찰 소음 발생과 부스럼의 유무의 관계를 확인했다. Baek, J. et al.(7,8)은 회전운동과 왕복운동 실험을 통해 금속 재질별로 건성 마찰소음의 특성의 차이를 연구했다. Dhieb, H. et al.(9)은 왕복 운동 시험을 통해 탄소 복합재의 슬라이딩 방향에 따른 마찰 특성의 차이를 연구했으며 Pihtili, H.(10)는 하중과 속도에 따른 유리 섬유-에폭시 수지 및 유리 섬유-폴리에스테르 수지 복합 재료의 마모량의 차이를 비교하고 마모표면에 대해 분석했다.

기존 연구들을 살펴보면 금속 위주의 연구가 진행되어왔고 복합재에 대한 연구는 마모량이나 표면 연구에 치중해 있으며 탄소 복합재에 대한 마찰소음 특성에 대한 연구가 거의 진행되지 않은 것을 알 수 있다. 이 연구에서는 앞으로 차량 내/외장재로 이용가치가 높아질 탄소 복합재의 마찰 특성에 대해 연구하였다. Pin-on-disk를 이용하여 미끄럼 속도에 따른 마찰특성을 연구하고 시험용 분진의 유무에 따른 실험을 통해 마찰에 먼지가 끼치는 영향을 연구하였다. 또한, 왕복운동 실험장치를 통하여 인장 압축 방향에서 소음 발생순서를 파악했다.

2. 본 론

2.1 실험 개요

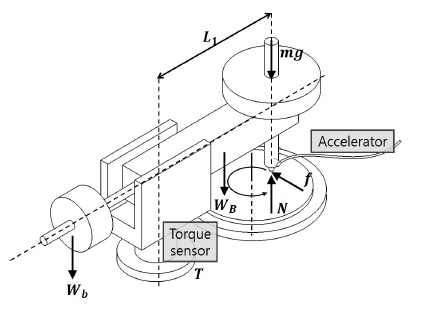

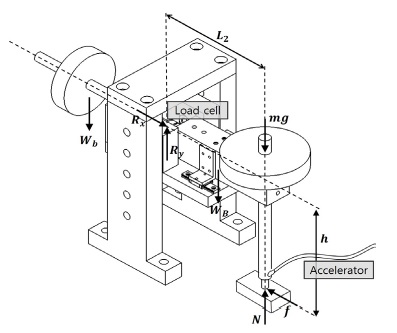

이 논문은 연구실에서 자체적으로 설계, 제작한 실험 장치를 이용하여 탄소 복합재의 마찰소음 특성을 연구했다. Fig. 1의 pin-on-disk는 Fig. 2의 왕복운동 실험장치보다 비교적 안정적인 마찰계수 측정이 가능하여 이를 이용해 미끄럼 속도에 따른 마찰계수의 변화율을 파악한 뒤, 왕복운동 실험장치를 이용해 마찰소음의 발생 순서를 파악했다.

회전운동 실험장치는 디스크와 핀의 마찰면에 수직한 방향으로 질량 1 kg의 추를 이용하여 9.8 N의 하중을 가해 회전 운동하는 디스크와 핀 사이에 마찰력을 발생시키는 pin-on-disk를 사용했으며 토크센서와 가속도 센서를 이용해 측정했다. 토크 센서는 핀과 일정거리 떨어진 곳에 장착해 토크를 측정했고 가속도 센서는 핀에 수직한 방향으로 부착해 핀의 가속도를 측정했다. 왕복운동 실험장치는 판과 핀의 마찰면에 수직한 방향에서 질량 1 kg의 추를 이용하여 9.8 N의 하중을 가해 왕복 운동하는 판과 핀 사이에서 마찰력을 발생시킨다. 왕복운동 실험에 사용한 센서는 로드 센서와 가속도 센서로 로드 센서는 빔의 뒷부분에 장착해 마찰력을 측정했고 가속도 센서는 회전 운동과 마찬가지로 핀에 수직한 방향으로 부착하여 핀의 가속 도를 측정했다. 각 실험장치는 균형추 무게(Wb)를 이용해 시험 장비의 무게(WB)의 평형을 유지해주었다.

Fig. 1의 토크 센서에서 계측된 토크 T를 식 (1)과 같이 나타냈다.

| (1) |

토크센서부터 핀까지의 길이인 L1은 170 mm이며, 이 때 마찰계수를 식 (2)를 통해 산출했다.

| (2) |

Fig. 2의 플레이트에서 발생하는 수직 항력 N은 식 (3)과 같이 표현된다.

| (3) |

마찰력 f와 로드센서에서 계측된 x방향 힘 Rx의 크기는 식 (4)로 인해 동일하다.

| (4) |

로드센서부터 핀까지의 길이인 L2는 147 mm, 추부터 마찰면까지의 길이인 h는 142.5 mm일 때, 마찰계수는 식 (3)을 식 (4)에 대입해 구하면 식 (5)와 같다.

| (5) |

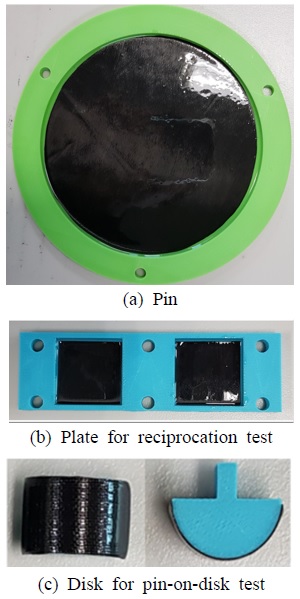

탄소 복합재 마찰 실험을 위해 Fig. 3의 실험용 탄소 복합재 시편을 연구실에서 자체 제작했다. Fig. 3의 (a)는 회전 운동 시험기의 디스크 시편이고, (b)는 왕복 운동 시험기의 플레이트, 마지막으로 (c)는 두 시험에 공통적으로 쓰이는 핀 시편을 촬영한 사진이다. T700-12K를 시편의 모양에 맞게 자른 뒤 [0°]4t로 적층했다. 먼저, 핀 시편은 이형제를 바른 직경 20 mm 봉에 잘라 놓은 복합재를 감아 붙이고, 그 위에 필플라이, 이형필름, 압축필름을 차례로 감싼 뒤에 압력과 온도를 가해 제작했다. 플레이트 시편은 이형제를 바른 두개의 강철 플레이트 사이에 잘라 놓은 복합재를 수평으로 넣고 열과 압력을 가해 제작했다. 제작한 시편 위에 자동차 내장재용 코팅제를 도포하여 시편을 완성하였다.

두 실험은 공통적으로 차량 내외부에서 발생하는 먼지로 인한 squeak 연구를 위한 것으로 먼지 실험 환경을 조성해야 한다. 실험 환경을 조성하기 위해 KS C IEC60068-2-68의 규격 내 실험 조건에 맞는 시험용 분진 9종인 활석 가루를 이용했다. 시험용 분진인 활석 가루를 핀과 플레이트에 선 접촉시킨 후 마찰 시험을 진행했다. 속도에 따른 마찰 특성을 연구하는 pin-on-disk 실험에서는 먼지 시험 환경일 때와 기존의 시험용 분진이 없을 때의 실험 결과 비교를 위해 시험용 분진의 유/무 두가지 환경으로 실험을 진행하였다.

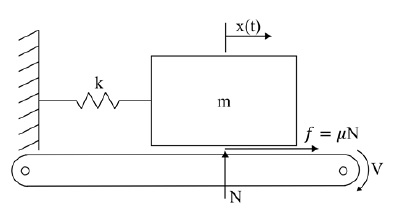

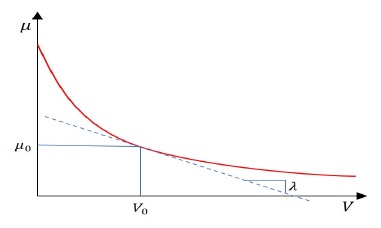

Fig. 4의 자유도 모델은 식 (6)으로 표현된다. Fig. 4에서 m은 질량, k는 스프링 상수, N은 무게로 인해 발생하는 수직항력을 뜻하며 V는 미끄럼 속도를 나타낸다.

| (6) |

Stribeck curve에 의해 μ-v 선도를 식 (7)과 같이 나타냈다. 여기서 stribeck curve는 일반적인 마찰곡선 메커니즘으로 완전 윤활 구간에서는 미끄럼 속도가 증가함에 따라 마찰계수의 변화가 거의 일정하게 유지되지만 혼합 윤활 구간에서는 미끄럼 속도가 증가함에 따라 마찰계수가 감소하면서 Fig. 5와 같이 음의 기울기를 나타내다가 다시 윤활제를 도포하면 완전 윤활 구간으로 접어들면서 다시 양의 기울기를 나타내는 특성을 보인다.

| (7) |

μ-v 선도에 의해 나타난 식 (7)을 식 (6)에 대입하여 정리하면 식 (8)과 같이 표현할 수 있으며 이는 마찰계수와 미끄럼 속도의 영향을 받는 방정식을 나타낸 것이다.

| (8) |

식 (8)에서 기울기 λ가 음수가 되면 시스템이 불안정하여 마찰소음으로 발현이 된다.

2.2 실험 결과

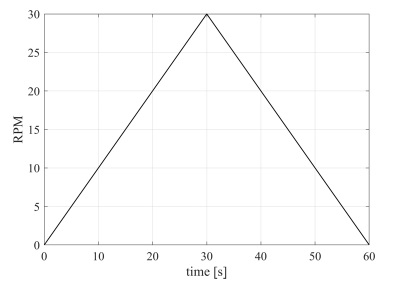

회전운동 마찰실험은 핀과 디스크를 같은 재질을 사용했으며, 1 kg의 하중을 가해준다. 회전운동 시험기는 단방향으로 운동하기 때문에 연속적인 속도 변화에 따른 마찰계수의 변화를 측정하는 데에 용이하다. Fig. 6는 이러한 시험기의 특성을 이용한 회전운동 마찰시험 속도 프로파일로 미끄럼 속도가 0 r/min부터 30 r/min까지 0.5 m/s2의 가속도로 60초 동안 증가했다가 60초 동안 감소하는 프로파일로 총 120초 동안 실험을 진행했으며 토크센서를 통해 계측된 미끄럼 속도에 따른 토크 값을 이용하여 마찰계수를 산출했다.

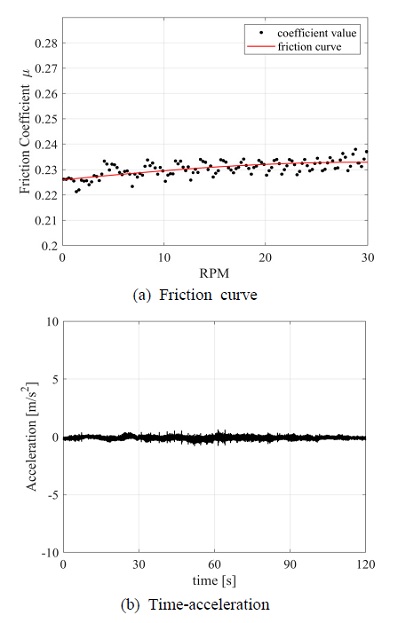

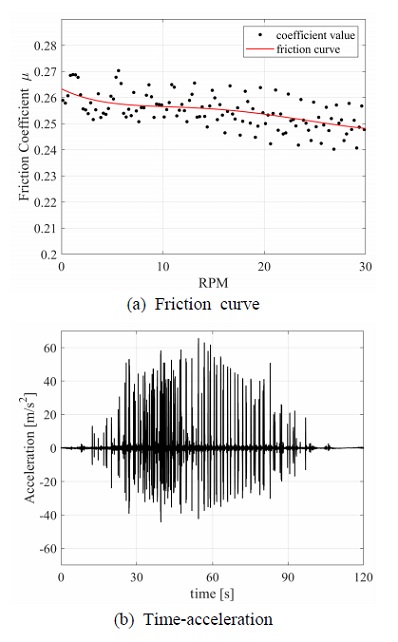

Fig. 7은 시험용 분진이 없을 때의 실험 결과이고 Fig. 8은 시험용 분진이 있을 때의 실험 결과이다. 그리고 Figs. 7, 8의 각각의 그래프에서 (a)는 미끄럼 속도에 대한 마찰계수의 값을 점으로 표현하고 이의 추세선인 마찰곡선을 함께 나타낸 그래프이고, (b)는 미끄럼 속도에 대한 가속도의 변화를 나타낸 그래프이다. 시험용 분진이 없을 때는 미끄럼 속도에 따른 마찰계수 그래프에서 마찰곡선이 양의 기울기를 나타냈다. 해당 시험에서는 마찰소음이 발생하지 않았으며 가속도의 변화가 나타나지 않았다. 시험용 분진이 있을 때는 마찰곡선 그래프의 기울기가 음의 기울기를 보인다. 음의 기울기를 보이는 지점인 5 r/min, Fig. 8(b)에서는 10초에서 마찰소음이 발생하며 가속도의 변화가 나타났다. 마찰소음의 변화를 확인하기 위해 측정한 가속도를 dB 스케일로 환산한 뒤 RMS로 계산하여 소음의 크기를 비교했다. 먼저, 실험실의 배경소음은 43.75 dB이며 마찰소음이 발생한 구간에서는 62.87 dB, 소음이 발생하지 않은 구간에서는 51.73 dB로 소리의 크기가 10 dB 이상 나는 것을 확인했다. 결과를 통해 마찰곡선이 음의 기울기를 나타내는 구간과 마찰소음이 발생하는 구간이 발생하는 구간이 일치했다.

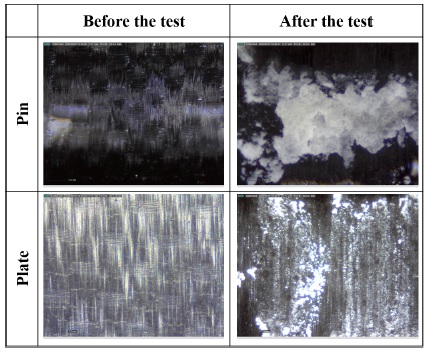

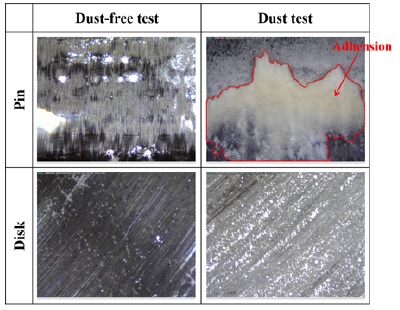

Fig. 9는 회전운동 시험 후의 핀과 디스크의 현미경 이미지이다. 표면에 활석가루가 없는 조건에서는 Fig. 7에서 보듯이 마찰소음이 발생하지 않고, 마찰곡선의 기울기가 양의 기울기로 형성된다. 반면에 표면에 활석가루가 응착된 조건에서는 Fig. 8에서 보듯이 마찰소음이 발생하고, 마찰곡선의 기울기도 음의 기울기로 나타난다. 식 (8)에서 보듯이 음의 기울기는 진동에 의한 불안정성을 발현시키는 주요한 메커니즘이다. 즉, 이 시스템에서 표면에 응착된 활석가루는 마찰곡선에서 음의 기울기를 만들어내는 직접적인 인자이고, 음의 기울기에 의해 마찰에 의한 진동이 유발됨을 암시한다.

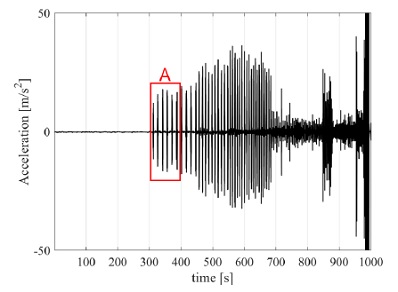

왕복운동 마찰시험은 2 r/min부터 30 r/min까지 총 996초 동안 실험을 진행했으며 이를 통해 마찰 소음이 발생하는 결과를 확인했다.

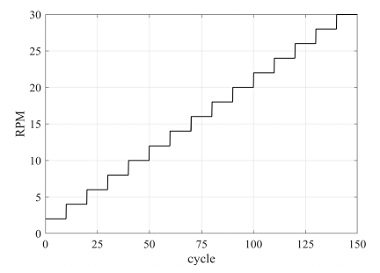

왕복운동 마찰시험도 핀과 판을 같은 재질을 사용했으며, 1 kg의 하중을 가해 마찰력을 발생시킨다. 회전운동 시험에서 먼지 환경에 있을 때 소음 발생이 유리함을 확인하여 먼지환경에서 시험을 진행하였다. 왕복운동 시험기는 일정 속도에 대한 마찰소음 성향을 파악하는 데에 유리하다. 이러한 특성을 이용해 Fig. 10의 속도 프로파일을 이용해 2 r/min부터 각 속도별로 10회씩 왕복운동을 하며 30 r/min까지 2 r/min씩 증가하는 실험을 진행했다.

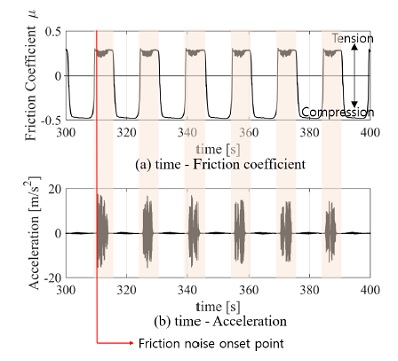

Fig. 11에서 마찰 소음이 발생하기 시작한 구간 A를 확대한 그림이 Fig. 12이다. Fig. 12(a)는 시간에 대한 마찰계수의 변화를 나타내고 (b)는 시간에 대한 가속도의 변화를 나타낸 그래프이다. 가속도의 크기 변화가 나타나는 지점이 마찰계수가 양의 값을 나타내는 지점과 일치하는 것을 볼 수 있다. 그래프의 양의 값은 인장력을 뜻하며 인장방향에서 마찰 소음이 발생하는 것을 확인했다.

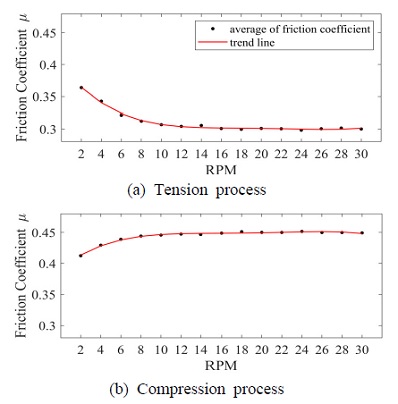

Fig. 13은 인장 방향과 압축 방향에서 계측된 마찰력을 마찰계수로 산출하여 마찰계수를 2 r/min부터 30 r/min까지 각 속도별로 데이터 값의 평균을 내어 점으로 나타낸 그래프이며 평균값의 추세선을 함께 표시했다. Fig. 11에서 소음이 발생하며 가속도의 변화가 나타난 310초는 미끄럼 속도가 4 r/min 일 때이며, Fig. 13(a)에서 마찰계수의 음의 기울기가 나타나기 시작하는 구간과 일치한다. 또한, Fig. 13(b)를 통해 마찰소음이 발생하지 않는 압축방향(1)에서는 미끄럼 속도에 대해 마찰계수가 양의 기울기를 보이는 것을 확인했다.

Fig. 14는 왕복운동 마찰시험 시편 표면의 시험 전과 후를 비교한 사진이고 Fig. 14의 시험 전후 사진을 비교해보면 실험 후, 핀의 표면에 활석가루가 응착되어 있으며 앞선 회전운동 시험 결과에 의해 마찰소음과 관련이 있음을 암시한다.

3. 결 론

이 연구에서는 탄소섬유 강화복합재의 마찰소음 특성을 파악하기 위해 탄소 복합재 핀과 탄소 복합재 플레이트와 디스크에 대해서 왕복운동 마찰시험과 회전운동 마찰시험을 진행했다. 시험결과를 통해 미끄럼 속도에 대한 마찰계수의 변화를 계측할 수 있었고 다음과 같은 결론을 도출하였다.

(1) 탄소섬유 강화 복합재의 마찰소음 실험결과 분진이 존재하면, 마찰소음이 발생하였다. 반면에 분진이 존재하지 않으면 마찰소음은 발생되지 않았다.

(2) 마찰소음이 발생하는 인장 구간에서는 음의 기울기가 나타났지만, 마찰소음이 발생하지 않는 압축 구간에서는 양의 기울기가 나타났다.

(3) 마찰 곡선의 음의 기울기는 먼지(활석가루)와 같은 외부환경에 의해 발생되며, 탄소 강화 복합재의 마찰소음을 발현시키는 메커니즘이다.

탄소섬유 강화복합재의 경우 먼지 환경에서 마찰소음이 취약하다는 것을 확인하였다. 차후에 코팅제의 종류와 탄소섬유 종류에 따른 마찰소음의 특성에 대한 연구를 진행할 예정이다.

References

-

Jibiki, T., Shima, M., Akita, H. amd Tamura, M., 2001, A Basic Study of Friction Noise caused by Fretting, Wear, Vol. 251, No. 1-12, pp. 1492~1503.

[https://doi.org/10.1016/S0043-1648(01)00792-X]

-

Guangxiong, C., Zhongrong, Z., Kapsa, P. and Vincent, L., 2002, Effect of Surface Topography on Formation of Squeal under Reciprocating Sliding, Wear, Vol. 253, No. 3-4, pp. 411~423.

[https://doi.org/10.1016/S0043-1648(02)00161-8]

-

Kang, J., 2012, Effect of Friction Curve on Brake Squeal Propensity, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 22, No. 2, pp. 163~169.

[https://doi.org/10.5050/KSNVE.2012.22.2.163]

-

Nam, J. H. and Kang, J. Y., 2012, A Basic Experimental Study on the Squeak Noise Using the Pin-on-disk, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 22, No. 8, pp. 736~741.

[https://doi.org/10.5050/KSNVE.2012.22.8.736]

-

Nam, J. and Kang, J., 2012, Investigation of Friction Noise with Respect to Friction Curve by Using FEM and Its Validation, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 24, No. 1, pp. 28~34.

[https://doi.org/10.5050/KSNVE.2014.24.1.028]

-

Choi, H. and Kang, J., 2013, Experimental Study under Reciprocating Sliding on the Friction Noise, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 23, No. 7, pp. 640~644.

[https://doi.org/10.5050/KSNVE.2013.23.7.640]

-

Baek, J. and Kang, J., 2015, An Experimental Investigation of the Effect of Corrosion on Dry Friction Noise, Transactions of the Korean Society of Mechanical Engineers A, Vol. 39, No. 12, pp. 1251~1256.

[https://doi.org/10.3795/KSME-A.2015.39.12.1251]

-

Baek, J. and Kang, J., 2015, An Experimental Investigation of Dry Friction Noise for Several Metallic Materials, Transactions of the Korean Society of Mechanical Engineers A, Vol. 39, No. 7, pp. 681~686.

[https://doi.org/10.3795/KSME-A.2015.39.7.681]

-

Dhieb, H., Buijnsters, J. G., Eddoumy, F. and Celis, J. P., 2011, Surface Damage of Unidirectional Carbon-fiber-reinforced Epoxy Composites under Reciprocating Sliding in Ambient Air, Composites Science and Technology, Vol. 71, No. 15, pp. 1769~1776.

[https://doi.org/10.1016/j.compscitech.2011.08.012]

-

Pihtili, H., 2009, An Experimental Investigation of Wear of Glass-fibre-epoxy Resin and Glass Fibre-polyester Resin Composite Materials, European Polymer Journal, Vol. 45, No. 1, pp. 149~154.

[https://doi.org/10.1016/j.eurpolymj.2008.10.006]

Seonhye Kim received the B.S. degree in the Department of Mechanical Engineering, Inha University. She is currently a graduate student of Inha University and one of the members in Dynamic System and Vibration Lab. Her research interest is CFRP friction noise and deep-learning about semantic segmentation.

Jaeyoung Kang is a Professor in the Department of Mechanical Engineering, Inha University. He received his Ph.D. degree in Mechanical Engineering from Purdue University in 2008. His research interests include friction noise, structural vibration and nonlinear dynamics.