유지보수성 개선을 위한 복합 구조를 갖는 탈부착형 방음판 개발 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

With the increase in the number of high-speed roads in downtown areas and the speed of railways, there have been exponential increases in the number of complaints about noise and the demand for soundproof walls. The implementation of soundproof walls has been established as the most important approach to improve persons’ living standards and realize quiet noise environment. However, there is a problem in that the soundproofing performance significantly deteriorates and the aesthetic function is lost because replacement or maintenance is not desired according to the aging of the soundproof wall; this also results in significant economic loss. This study proposes a design method for a noise barrier that satisfies the CEN10 standard, but which can secure 0.5 or more of sound absorption performance in the 125 Hz band, while simultaneously ensuring ease of maintenance.

Keywords:

Noise Barrier, Detachable Noise Barrier, Sound Insulation, Sound Absorption, Maintainability, Reverberation Room, Noise Reduction Coefficient, Transmission Loss키워드:

방음판, 탈부착형 방음판, 차음, 흡음, 유지보수성, 잔향실, 소음감소계수, 음향감쇠계수1. 서 론

최근 도심지에서는 인구의 밀도 증가로 인하여 도로변과 철도변에 인접하여 주택을 건설하고 있다. 또한 주변 도로의 교통량 증가 및 차량의 고속화, 기존 철도변에 주거지역 개발과 계속된 철도차량의 고속화에 따라 소음에 대한 민원이 기하급수적으로 증가하였다. 2018년에 접수된 소음·진동 민원은 139 517건으로 5년간 55.3 % 증가하였으며, 현재 소음에 대한 대책으로 방음벽 설치에 막대한 사업비가 소요되고 있다(1). 이러한 방음시설은 소음의 전달과정에서 소음을 감쇠시켜 주변 지역의 전반적인 소음분포를 일정기준 이하로 낮추는 소음저감 대책용 구조물로 국민의 생활수준 향상에 따라 정온한 소음환경을 조성, 제공하는데 가장 중요한 수단으로 자리 잡고 있다.

방음벽의 설계 및 설치방안은 환경부 고시(제 2021-55호) 방음시설의 성능 및 설치기준에 따라 유지관리가 되고 있으나, 방음벽을 설치한 후 유지 관리하는 방안에 대해서는 구체적인 지침과 관리방안은 미비하였고, 방음벽 종류별 규격에 적합한 표준 제품을 활용하도록 부분교체가 용이한 제품 개발과 방음시설의 유지관리를 위한 사후관리 제도의 보완과 유지보수 대책 방안 수립이 필요하다(2).

2020년 기준 한국철도에 설치된 방음벽은 3319개소/792 km로 흡음형 방음벽의 비중이 가장 높았고(3), 2017년 기준 고속도로 방음벽은 3800개소/1093 km 설치 운영 중이며 2000년에서 2010년까지 집중적으로 설치된 국내 방음벽은 노후화에 따라서 교체나 유지보수를 위한 관리방안이 수립되어야 할 시점이다(4).

노후화된 방음판의 경우 부식, 배부름, 들뜸, 뒤틀림, 깨짐, 변색, 탈리 등의 손상이 일어나 방음성능이 현저히 떨어지고 미적인 기능도 상실하게 된다. 또한 도심의 인구 밀도 증가, 차량의 증가, 차량 속도의 증가 등으로 고속도로변 및 도심의 철도변에는 높이 8 m를 초과하는 대형 방음벽이 증가하고 있다. 특히 방음벽의 높이가 높아지는 경우 경관을 단절하여 도시미관이 나빠지고, 보행자와 운전자에 위화감을 형성하게 된다. 이로 인하여 높이가 높은 방음벽 건설시 방음벽 상부에 작용하는 수직하중을 충분히 고려하여 방음판의 변형이나 파손이 발생하지 않도록 주의가 필요하다(5). 또한 최하단부 방음판의 손상은 유지보수 관점에서 상당한 경제적 손실이 발생하게 된다.

이러한 문제점을 개선하기 위하여 이 연구에서는 방음벽의 유지보수성을 향상할 수 있는 탈부착형 방음판을 제안하고 복합 구조로 구성된 방음판의 개발에 대한 연구를 수행하였다.

2. 방음판의 성능 평가 방법

2.1 흡음성능 평가 방법

방음판의 흡음성능의 경우 KS F 2805 잔향실법 흡음성능 측정방법에 따라 측정하며 방음판의 경우 A형 설치법으로 1/3옥타브 밴드의 중심 주파수에서 흡음계수를 계산한다(6).

흡음성능의 평가는 KS F 4770-1 방음판 금속재의 250 Hz, 500 Hz, 1000 Hz, 2000 Hz 대역에서 흡음률 산술 평균값을 Table 1의 4개의 등급으로 나누어 평가되며, NRC(noise reduction coefficient)는 단순 산술평균 값이기 때문에 주파수 특성을 고려하지 않고 특정주파수에서만 흡음률이 높은 경우 NRC 값이 증가되는 단점이 있다(7).

CEN(European Committee for Standardization)에서 제시한 흡음률은 Table 2와 같이 6개의 등급(8)으로 평가된다. CEN의 high performance의 경우 125 Hz의 성능 확보가 가장 어려운 지표이다. 그 이유는 125 Hz는 20 ℃에서 음속이 약 343 m/s, 파장이 약 2.75 m로 파장이 길어 다공질의 흡음재로 저주파수대역의 흡음성능을 향상시키기 매우 어렵다. 철도의 저주파대역 소음 영향은 주로 레일과 열차 바퀴의 상대적인 조도 및 침목과 레일의 커플링에 의해 발생하는 레일과 침목의 소음이며, 방음벽 설계 시 고주파 성분뿐만 아니라 저주파 성분의 소음도 함께 고려가 되어야하기 때문에(9) 철도공단에서는 철도용 방음판에 대하여 CEN의 high performance의 흡음성능을 요구하고 있다.

3. 탈부착형 방음판의 성능 평가

3.1 탈부착형 방음판

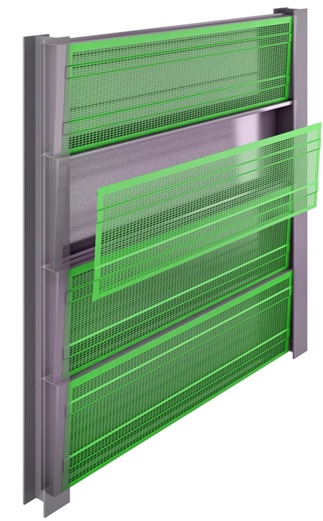

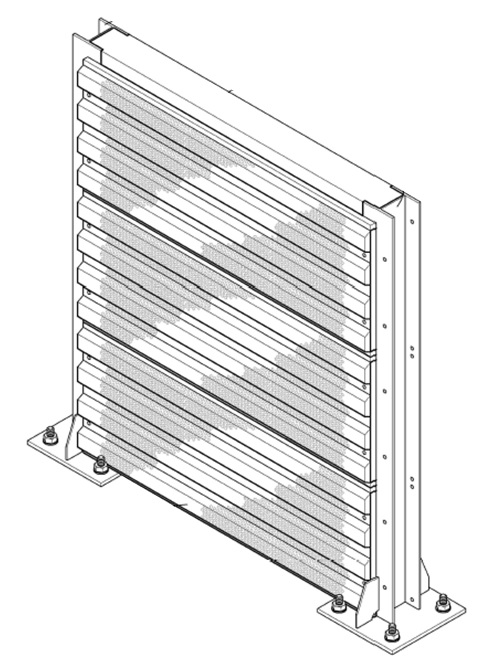

일반 방음판의 경우 지주(H형강)에 방음판을 상부에서 삽입하여 끼우는 형태로 시공이 되나 탈부착 방음판의 경우 빔 브라켓을 활용하여 지주에 바로 고정이 가능하여 Fig. 1과 같이 탈거가 가능하고 방음판의 노후화로 손상이 발생된 주요 부위를 개별로 보수가 가능하여 방음성능을 확보한다면 유지보수성 관점에서 경제성과 효율성이 우수할 것으로 예상된다.

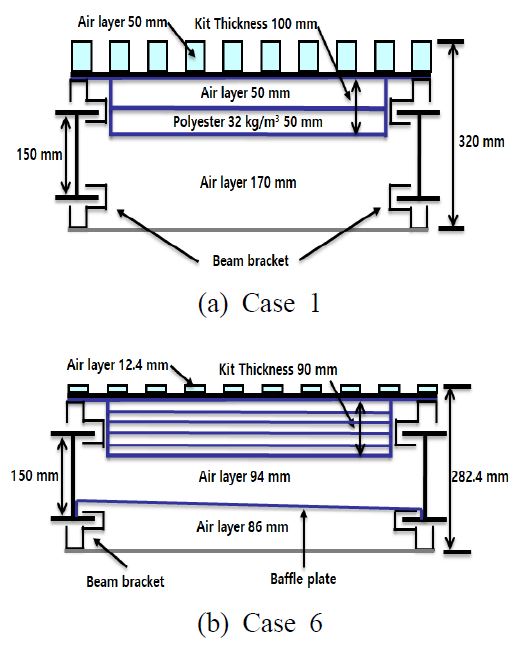

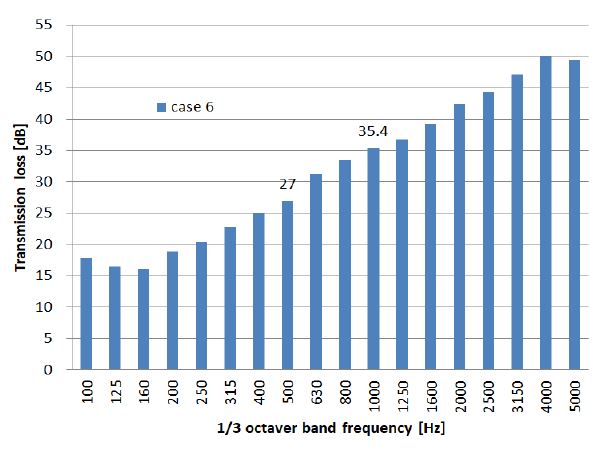

지주(H형강)의 다양한 형태에 모두 적용이 가능한 범용성을 갖도록 제작하기 위하여 가장 많이 사용되는 150 mm 지주에 각각의 탈부착 부품이 빔 브라켓에 독립적으로 조립되도록 함으로써 유지보수에서 발생하는 경제적 손실을 줄이고 지주 내부에 공간을 확보하여 흡음층, 공기층, 타공판을 활용하여 흡음성능과 차음성능을 만족하고자 하였고, 흡음성능 확보를 위한 방음판의 구성은 Table 3과 같다. Case 1의 구조는 Fig. 2의 (a)와 같고, 차음실험에 적용한 case 6의 구조는 Fig. 2의 (b)와 같다. Case 1의 흡음조립세트(kit)의 흡음성능 산술평균 값이 0.73이 확보되었고 이를 기준으로 배후 공기층의 영향을 파악하고자 하였으며 case 2는 흡음조립세트(kit)의 흡음성능 산술평균 값이 0.89가 확보되어 탈부착형으로 적용하여 그 성능을 확인하였다. Case 1, case 2는 흡음조립세트(kit)의 흡음성능보다 탈부착형으로 적용 시 흡음성능이 저하되어 case 3에는 전면판에 폴리에스터를 추가하여 성능을 확인하였고 case 4, case 5는 125 Hz CEN의 high performance 흡음성능을 만족시키기 위하여 선정된 조건이다. 마지막으로 case 6의 경우 전면판의 두께 50 mm에서 12.4 mm로 축소시켜 전체 두께 282.4 mm로 CEN의 high performance 만족시키고자 하였으며, 최종 282.4 mm의 탈부착형 방음판을 현장에 적용하기 위하여 실험실에서 차음성능을 측정하였다.

3.2 흡음성능 측정

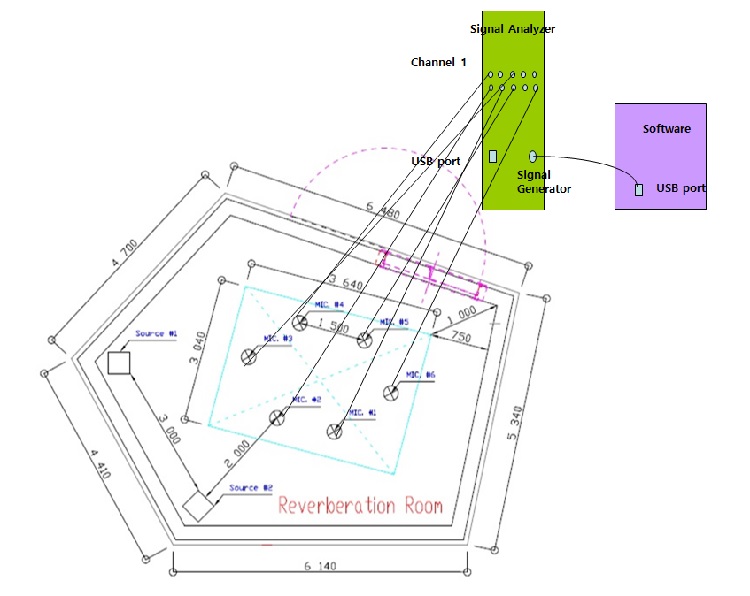

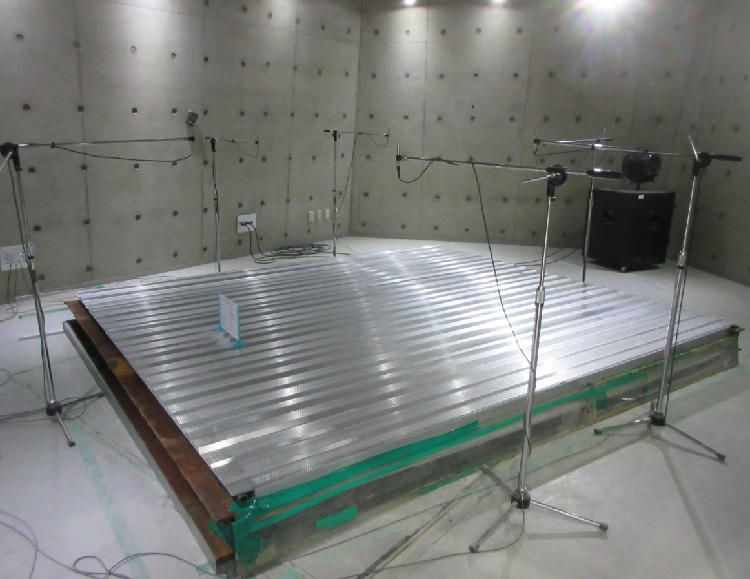

탈부착형 방음판의 흡음률 측정을 위해 잔향실의 바닥에 시료의 크기 11.07 m2(3.04 m × 3.64 m)을 Fig. 3과 같이 구성하고 시료가 설치된 잔향실의 모습은 Fig. 4와 같다.

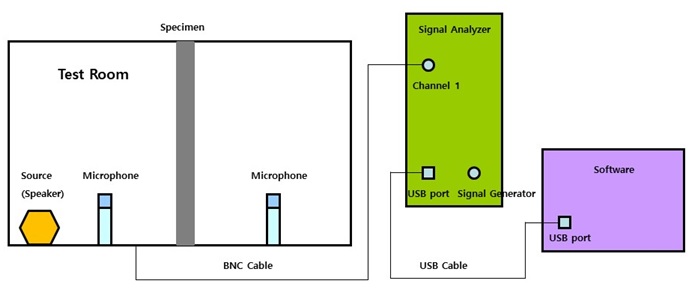

3.3 차음성능 측정

흡음성능이 확보된 탈부착형 방음판의 차음성능을 측정하기 위한 실험정보는 Table 4와 같고 두 개의 잔향실에서 왼쪽이 음원실, 오른쪽이 수음실로 그 사이에 탈부착형 방음판이 설치되어 Fig. 5로 차음실험이 구성되었고, 장비의 사양은 Table 5와 같다. 차음성능의 측정은 282.4 mm의 탈부착형 방음판을 10 m2(3650 mm × 2740 mm)의 공간에 지주(H형강)를 측면에 용접으로 설치하고 탈부착형 방음판을 빔 브라켓을 활용하여 설치하였다. Fig. 6은 지주에 탈부착형 방음판이 설치되는 구조이며, 음원실에서 시료가 설치된 모습은 Fig. 7과 같다.

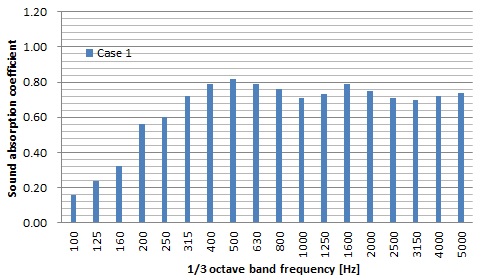

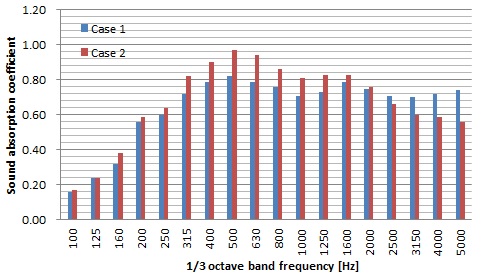

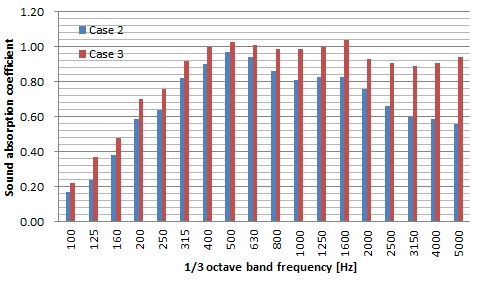

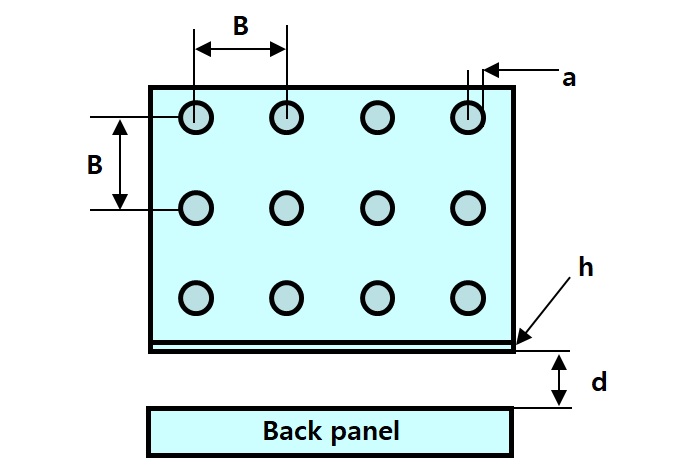

3.4 흡음재 구성 흡음성능 개선 효과

Table 4의 총 6가지 탈부착형 방음판의 구성 조건으로 흡음성능을 확인하였으며, 초기 조건은 case 1로 총 두께 320 mm, 전면판 타공 지름 8 mm, 간격 10 mm, 내부에 100 mm 공기층과 흡음조립세트(Kit) 100 mm의 내부에 폴리에스터 32 kg/m3, 50 mm, 후면 바닥에 공기층 170 mm로 구성하였고 그 결과는 Fig. 8과 같다. CEN high performance를 만족하기 위해서는 전체적으로 흡음성능을 향상시켜야 됨을 확인할 수 있다. Case 2는 전체적인 흡음성능 향상을 위해서 흡음재 KIT 내부에 고밀도 흡음재가 저밀도 흡음재를 감싸는 형태로 구성하였고, 그 결과를 Fig. 9에서 비교하였다. 160 Hz에서 2000 Hz까지 일부 개선은 되었으나 오히려 2000 Hz이상에서는 흡음성능이 저하되었다. Case 3은 case 2에서 전면판 내부에 폴리에스터 32 kg/m3, 50 mm를 설치하여 Fig. 10에 그 결과를 나타내었고, 고주파수 대역을 포함하여 전체적으로 흡음성능이 향상되었으나 125 Hz, 250 Hz에서의 흡음성능은 부족하였다. Case 4는 저주파수 대역의 흡음성능을 개선하기 위하여 흡음조립세트(kit)의 흡음재 구성을 아트보드 230 kg/m3, 3 mm에서 고밀도 아트보드 280 kg/m3, 3 mm로 변경하고 고밀도 아트보드를 추가 시공하였다. 또한 폴리에스터 32 kg/m3, 34 mm에서 폴리에스터 48 kg/m3, 40 mm로 두께와 밀도를 변경하였다. Fig. 11을 확인하면 저주파수 대역의 흡음성능이 약 10 % 상승하였으나 125 Hz high performance는 만족하지 못하였고 125 Hz의 성능을 향상시킬 수 있는 대책이 필요하였다.

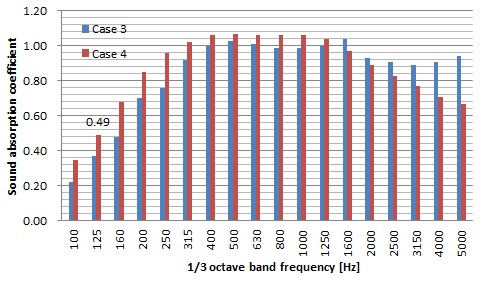

3.5 타공판 구성 흡음성능 개선 효과

125 Hz의 흡음성능을 향상시키기 위해 공기층 사이에 타공판을 설계하였다. Fig. 12는 타공판의 구성을 나타내었고, 타공판 구멍의 크기가 음의 파장에 비해 매주 작을 때는 공명주파수 부근에서 흡음하는 원리로 판의 두께(h), 배후 공기층의 두께(d), 개공률(β)을 이용하여 식 (1)과 같이 표현된다. 개공률은 식 (2)로 얻을 수 있다.

| (1) |

| (2) |

where c = sound of speed in air

h = plate thickness

a = radius of hole

d = thickness of air layer

β = opening rate

B = distance between holes

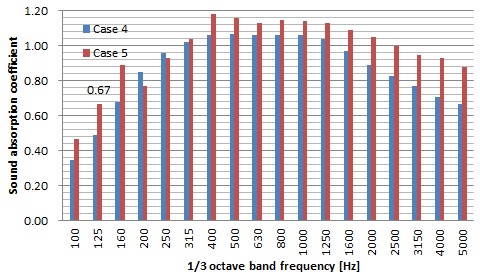

Case 5는 타공판과 공기층을 조합하기 위하여 상단부 공기층을 90 mm 후면부의 공기층을 90 mm로 설계하고, 추가적으로 하단부 공기층 중간에 230 kg/m3의 흡음재와 타공판을 결합한 구조로 Table 6과 같이 배치하였다. 타공판이 없는 경우인 case 4와 타공판이 설치된 경우인 case 5를 Fig. 13에서 비교하였다. 하단부 공기층과 타공판의 영향으로 125 Hz의 흡음성능은 0.18 증가되었고, 중고주파수대역의 흡음성능도 상당히 개선되어 CEN의 high performance를 상회하며 만족하였다.

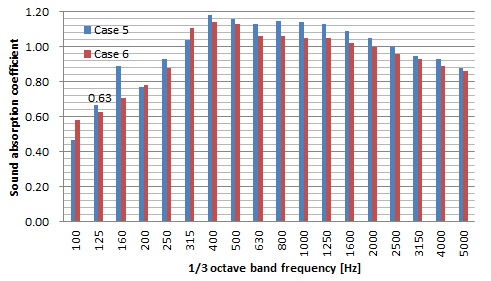

추가적으로 case 6는 최적의 흡음성능 확보 및 경제성 개선을 위하여 전면판의 높이 약 20 mm 축소, 내부 폴리에스터 32 kg/m3, 50 mm를 제거하고, 흡음조립세트(kit)의 흡음재 구성을 고밀도 아트보드 280 kg/m3, 3 mm를 추가하였다. 또한 공기층 사이에 설치된 타공판의 처짐 현상 발생으로 타공판을 0.15 mm 강성을 보강하고, 흡음재의 밀도를 280 kg/m3로 상단부 공기층을 94 mm 후면부의 공기층을 84 mm로 설계 변경하였고 그 결과를 Fig. 14에 case 5와 비교하였고, Table 7은 high performance 흡음성능을 평가하는 흡음계수의 결과값을 표현하였다.

4. 결 론

도심지 내 고속화 도로 증가 및 철도의 고속화에 따라 소음에 대한 민원과 방음벽 설치의 요구는 기하급수적으로 증가할 것이며 또한 방음벽의 노후화에 따른 유지보수 효율화 요구의 필요성은 계속해서 커질 것이다. 국내 도로 환경 및 철도 환경을 고려할 때 쉽게 유지보수가 가능한 형태의 방음판 개발이 매우 필요한 실정으로 판단된다.

(1) 흡음 특성의 경우 125 Hz의 성능 확보가 가장 어려운 성능 지표이나 타공판의 타공 설계 및 공기층 조합을 통하여 저주파수 대역에서 상당한 흡음 특성 개선이 이루어져 CEN의 high performance의 성능을 만족하였다.

(2) 탈부착형 방음판의 차음성능은 KS F 4770-1에 제시하는 음향감쇠계수 기준을 만족하였다.

이 연구에서는 탈부착이 가능한 방음판의 흡음 특성을 분석하여 150 mm 지주에 적용 가능한 복합 구조를 갖는 탈부착형 방음판의 흡음성능과 차음성능을 평가하였다. 방음벽의 유지보수 효율성을 향상하고 방음시설 사후관리 측면에서의 대책 수립 및 향후 다양한 재질(금속재, 투명재, 목재, 콘크리트 등)의 복합 구조를 갖는 탈부착형 방음판의 개발이 필요하며, 추가적으로 탈부착형 방음판의 경량화 및 방음벽에 설치되는 다양한 지주(H형강) 125 mm, 200 mm, 250 mm, 300 mm 등에 적용할 수 있도록 두께를 줄이는 추가 연구가 계속적으로 고려되어야 할 것으로 사료된다.

References

-

Shin, J. C., Jo, S. A., Yun, Y. M., Lee, H. Y., Kim, S. H. and Baek, Y. J., 2021, Development of Absorption and Insulation Soundproof Board using Waste Tire Powder, International Journal of Highway Engineering. Vol. 23, No. 5, pp. 1~9.

[https://doi.org/10.7855/IJHE.2021.23.5.001]

-

Kim, H. S. and Huh, Y., 2003, Actual Status and Improvement Method of Maintenance Management for Noise Barrier, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 13, No. 7, pp. 570~576.

[https://doi.org/10.5050/KSNVN.2003.13.7.570]

- Ji, H. W., Jang, B. C., Hong, C. H., Lee, J. S., Park, S. Y., Park, J. G. et al., 2021, Improvement for Maintenance Management System of Soundproof Walls, Proceedings of the KSR Fall Conference, pp. 252~257.

- Kim, S. T., Shin, I. H., Kim, K. S., Kim, D. A., Kim, H. R., Im, J. H. and Lee. J. J., 2019, Deterioration Evaluation Method of Noise Barriers for Managements of Highway, Journal of Environmental Impact Assessment, Vol. 28, No. 4, pp. 387~399.

-

Chang, T. S., Lee, I. K., Kim, C. H. and Shim, J. W., 2017, Load Carrying Capacity Evaluation of WPC Soundproof Panel Subjected to Vertical Loads, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 27, No. 5, pp. 537~544.

[https://doi.org/10.5050/KSNVE.2017.27.5.537]

- KS F 2805:2014, Measurement of Sound Absorption in a Reverberation Room.

-

Kim, Y. H. and Lee, S. C., 2017, Sound Absorption Performance of Noise Barrier According to Single Number Rating Methods, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 27, No. 2, pp. 243~250.

[https://doi.org/10.5050/KSNVE.2017.27.2.243]

- KS F 4770-1:2015, Soundproof Panel – Metallic.

-

Yoon, J. W., Kim, Y. C., Jang, K. S., Hong, B. K. and Eum, K. Y., 2013, A Study on the Development of a Noise Reduction Device Installed at the Top of Noise Barrier for the 400 km/h Class High-speed Railroad, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 23, No. 9, pp. 823~830.

[https://doi.org/10.5050/KSNVE.2013.23.9.823]

- ISO 10140-2:2010, Acoustics – Laboratory Measurement of Sound Insulation of Building Elements – Part 2: Measurement of Airborne Sound Insulation.

Sungyong Park received a B.S. and M.S. in department of Mechanical Engineering from National Korea Maritime & Ocean University in 2012 and 2017. He is currently a Ph.D. candidate in the National Korea Maritime & Ocean University and a Senior Researcher in the field of sound, smart safety center at Korea Marine Equipment Research Institute(KOMERI).

JongRae Cho is a professor of Mechanical Engineering at the National Korea Maritime & Ocean University. is a professor of Mechanical Engineering at the National Korea Maritime & Ocean University.

Kyuhyun Cho received a M.S. in department of Computer Engineering from Iowa State University in 2003. He is currently a managing director of Shinsung Control.