해군 함정용 전자장비 랙의 충격 및 진동 시험 검증 방법

© The Korean Society for Noise and Vibration Engineering

Abstract

To verify the mechanical stability of the electronic equipment rack mounted on domestic naval ships, the developing electric equipment rack should pass the mandatory test procedures, namely MIL-STD-167-1A and MIL-S-901D for vibration and shock, respectively. The criterion for the two harsh tests is no abnormality for the mounted electronic equipment and no damage to the mechanical rack structure. In this study, a verification method for the naval ship’s electronic equipment rack was proposed to verify the structural robustness during the two harsh test situations. The feasibility of the structural robustness was first evaluated using the finite element model of the electronic equipment rack for the two test cases and then, bench tests were conducted on a prepared prototype according to the speculated test regulations, for both MIL-STD-167-1A and MIL-S-901D. The test results showed that the prepared prototype exhibits structural robustness during the two test procedures.

Keywords:

Electronic Equipment Rack, Shock Test, Vibration Test, Frequency Response, Resilient Mount, Finite Element Analysis키워드:

전자장비 랙, 충격시험, 진동시험, 주파수응답, 탄성마운트, 유한요소 해석1. 서 론

함정에 탑재되는 전자장비 랙(electronic equipment rack, EER)은 해군에 공급되기 위해 시제품에 대한 진동시험(MIL-STD-167-1A)(1,2) 및 충격시험(MIL-S-901D)(3~5) 규격에 따른 환경시험을 실시하여 그 안정성을 검증하고 있다(6~8). 상기 두가지 시험 규격 내 통과 기준을 보면 모두 시험 전 후 랙에 탑재된 전자장비의 작동에 이상이 없고, 구조체 손상이 없으면 만족되는 것으로, 설계 및 해석 단계에 활용할 수 있는 명확한 기준이 되는 수치를 제시하고 있지 않다. 이러한 현실적인 상황으로 인해 대부분의 장비 제작 업체에서는 설계 및 제작된 제품에 대해 별도의 검증 과정 없이 두 가지 환경시험을 바로 수행하고 있으며, 장비의 강성에 지배적인 역할을 하는 마운트 선정에 있어서는 마운트 공급사에서 추천된 마운트를 장비에 설치하여 적용하는 것이 일반적인 현실이다. 방진마운트와 관련하여 메쉬 탄성계수 추출에 대한 연구(9)와 방진마운트 적용되는 장비 관련 진동규격 분석 방법에 대한 연구(10)가 비교적 최근에 진행되었다.

시제품 제작과 시험에 투입되는 비용의 한계 때문에 상기와 같은 환경시험을 대부분 업체에서는 한번에 통과해야 된다는 잠재적인 부담감을 안고 있기도 하다. 제작 업체가 겪는 이러한 상황 속에서 환경시험 전 제작 장비에 대한 사전 검증을 하여 시험 결과에 대해 예측하고 성공 확률을 높이는 것은 매우 중요한 부분이라 할 수 있다.

이 연구에서는 최근 발표된 저자들의 연구(11)를 확장하여 실제 EER 시스템의 평가 관련 연구에 중점을 두었다. 기존 연구에서 검증된 프레임 구조를 그대로 적용하였으며, 구조체를 지지하는 탄성마운트는 랙 구조물 제작사의 구조체 하부에 조립 가능해야 되는 점과 충격 에너지를 충분히 흡수해야 됨과 동시에 그로 인한 감쇠 특성으로 인해 공진 상황에서 동적변위의 증폭을 적절히 조절되어야 하는 점을 고려하여 본 연구를 위해 맞춤 제작하였다. EER의 구조체와 탄성마운트 그리고 수납된 전자장치 등은 실제 상황을 고려하여 FEM 모델 기반으로 2가지 시험 조건인 진동(MIL-STD-167-1A), 충격(MIL-S-901D)에 대한 시뮬레이션 방법을 제시하였다. 단, 충격시험 규격인 MIL-S-901D는 시험 방법과 그 결과 검증에 대한 내용만 기술하고 있어 해석에 적용할 입력 프로파일이 없다. 이에 따라 이 분야에서는 독일해군 충격 하중 프로파일 관련 규격인 BV-043을 준용하여 해석에 적용하는 것이 일반적이며, 이 연구에서도 랙 제작사에서 적용한 이력이 있는 프로파일을 충격 해석에 동일하게 적용하였다. 이후 해당 시뮬레이션 결과가 타당성이 있는지를 확인하기 위해 2가지 시험 방법에 따라 시험 평가를 실시하여 해당 개발 제품에 대한 실험 검증까지 실시하였다.

이 연구에서 제시한 시뮬레이션 검증 절차가 최종적으로 실제 시험을 통해 유용한 최종 결과로써 확인된다면 제시된 시뮬레이션 절차가 EER 제품 개발에 적합하고 실효성이 있다고 판단할 수 있다.

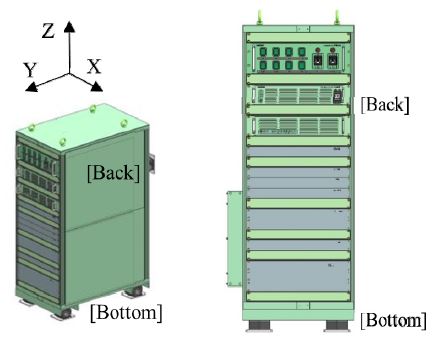

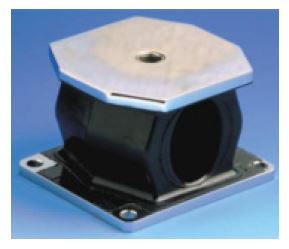

2. 탄성마운트 배치 설계

탄성마운트의 선정 및 배치에 있어 가장 기본적인 요소는 탄성마운트가 지지하는 장비의 무게와 정적강성이며, 이에 따라 산출되는 시스템 고유진동수와 탄성마운트에 인가되는 하중에 의한 정적처짐량에 대한 분석이다. 인가되는 무게에 비해 정적강성이 상대적으로 낮을 경우 일반적으로 상당히 낮은 수치의 고유진동수를 형성하게 되고, 이는 별도의 외력이 없는 상태에서도 시스템 전체가 움직이는 흔들림 현상을 유발한다. 또한, 탄성마운트의 탄성영역을 벗어난 처짐량이 발생할 경우 탄성마운트의 본연에 기능을 할 수 없게 되기도 한다. 반대로, 지지하는 무게 대비 상대적으로 높은 수치의 정적강성을 가진 탄성마운트를 배치할 경우 충격에너지를 충분히 흡수하지 못해 지지하는 장비에 손상이 가는 경우도 발생한다. 상기와 같은 점을 감안하여 본 연구에 적용할 전자장비 랙(electronic equipment rack, EER)과 탄성마운트 형상은 각각 Fig. 1, Fig. 2와 같다. EER 외부 사이즈는 600(W) × 900(D) × 1500(H) mm, 무게는 대략 240 kg이다. Fig. 2의 탄성마운트 사이즈는 100(W) × 110(D) × 90(H) mm, 무게는 대략 3 kg이다.

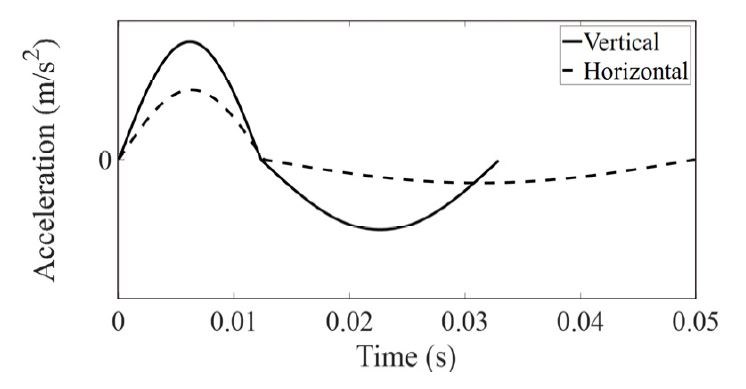

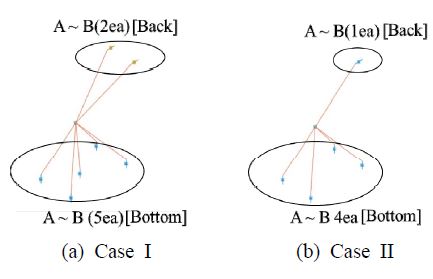

Table 1은 2가지 타입 탄성마운트에 대한 정적 강성 및 주요 사양을 각각 정리한 것이다. EER이 처해지는 2가지 환경인 충격(MIL-S-901D)과 진동(MIL-STD-167-1A)은 EER의 하부로부터 각각의 하중이 전달되는 지반 가진(base excitation) 형태로 이와 같은 점을 고려하여 EER 하부에 마운트를 배치하고 각각 환경에서 발생하는 동적변위가 EER의 상부로 갈수록 증폭되는 점을 고려할 때 EER 상부 후면에 마운트를 배치하는 것이 적절하다. 이와 같은 점을 고려하여 배치한 형태가 Fig. 4의 2가지 조건으로 가능하며 밑면(bottom)과 후면부(back)에 대한 마운트 케이스는 서로 교차하여 총 4가지의 경우(#1 ~ #4, Table 2 참고)가 가능하다. 이 단계는 탄성마운트 배치 설계 단계이므로 EER 시스템을 설계 사양을 기준으로 집중 질량으로 가정한 가장 간단한 모델을 우선 고려하였다. 이후 상용 프로그램인 midas NFX를 활용하여 정적 해석(static analysis) 및 모드 해석(modal analysis)를 수행하여 마운트의 정적처짐과 관련된 결과와 더불어 지지되는 무게 대비 적절한 강성의 마운트를 선정하여 충격에너지를 충분히 흡수하였는가를 판단하기 위해 과도응답해석을 수행하여 집중질량에 전달된 가속도 수치를 Table 2에 정리하였다. 과도응답해석에 적용된 충격하중 프로파일은 국내 함정에 널리 이용되는 독일해군 충격 규격 BV-043(1985)(12~14)에 따라 시간 이력 충격하중을 계산한 프로파일로 Fig. 3(11)과 같으며 이는 3장 이후 충격 해석에도 동일하게 적용되며, 동일한 상용 소프트웨어를 사용하였다.

1차 주파수가 2.5 Hz 미만으로 가장 낮은 #3은 앞서 언급한 흔들림 현상의 발생 가능성이 있어 배제하였고, 집중질량으로 전달된 가속도 값이 가장 높은 #2는 충격 상황 시 장비 손상의 우려가 있어 이 또한 배제하였다.

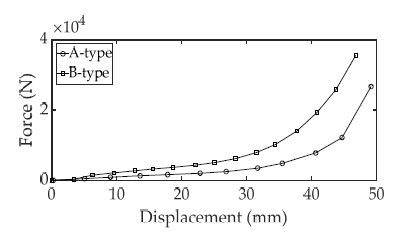

Table 2에서 발생한 정적 처짐량 수치를 Fig. 5의 탄성마운트 압축시험 결과와 비교해 볼 때 10 mm 이내의 선형구간에 포함된다고 볼 수 있으며, 이에 따라 탄성마운트가 EER을 지지하는 동안 정적 처짐으로 인한 영구적인 변형이 발생할 가능성은 없을 것으로 판단된다.

최종적으로 #1과 #4 중 지지점이 상대적으로 많아 관성 제어 측면에서 유리하고, 충격 상황에서도 3차 주파수 값 측면에서 상대적으로 유리한 #1을 선택 후, 실제 시험에 대비한 유한요소 모델 해석 검증 절차에 적용하기로 하였다.

3. 유한요소 모델 기반 평가

3.1 유한요소 모델 정의

전자장비 랙은 구조체와 탑재되는 전자장비 외 기타 부자재 및 케이블이 조립되고, 외부의 진동, 충격 하중을 완화시키는 탄성마운트가 부착된다. 구조체는 제작사의 3차원 CAD 파일을 이용하여 3차원 유한요소로 표현하였고, 탑재되는 전자장비와 케이블은 표현의 현실적 한계로 집중질량 요소로 등가적으로 표현을 하고, 탄성마운트는 스프링 요소로 나타내었다. Table 3은 주요 요소에 대한 요소 타입 등을 정리한 것이다.

3.2 진동 해석

유한요소 모델 기반의 해석을 진행하기 위해 2장에서 적용한 간단 모델을 본 단계에서는 좀 더 실제 제품과 유사하게 고려하기 위해 구조물에 해당하는 EER 시스템을 유한요소 모델로 구성을 하였다. 또한 EER 시스템 내부에 수납되는 전자장비, 부자재 및 케이블은 등가 질량과 무게중심을 활용하여 집중 질량으로 단순하게 표현하였다. 탄성마운트는 #1 조건으로 Table 1의 스프링 요소로 모델링하였다.

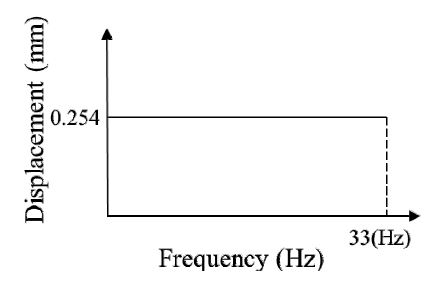

EER에 적용되는 진동 시험은 MIL-STD-167-1A에 따르는 것으로, 해당 규격의 내용에 따라 해석 방식을 정의하였다. 첫 번째로 EER이 속하는 환경에 따라 시험 방식을 구분하게 되는데, 규격 내의 내용에 따르면 장비가 환경에 의한 진동 영향을 받는 형태와 편심에 의한 자려 진동 형태로 구분하였다. EER은 환경에 의한 진동 즉, 함정의 프로펠러 구동에 의해 배의 선체(hull) 혹은 갑판(deck)으로부터 전달되는 진동을 받는 것에 속하게 된다. 이에 따라 규정된 시험 절차는 공진탐색시험, 가변 주파수 시험 그리고 진동 내구 시험으로 정의되어 있으며, 먼저 공진탐색 시험의 내용을 보면, 4 Hz ~ 33 Hz 주파수 대역에서 고정 진폭 약 0.254 mm, 드웰 사인으로 가진 후 공진점을 찾았다. 공진점 탐색 시험의 내용에 따라 주파수응답 해석을 실시해야 되고, 입력 프로파일은 Fig. 6과 같다.

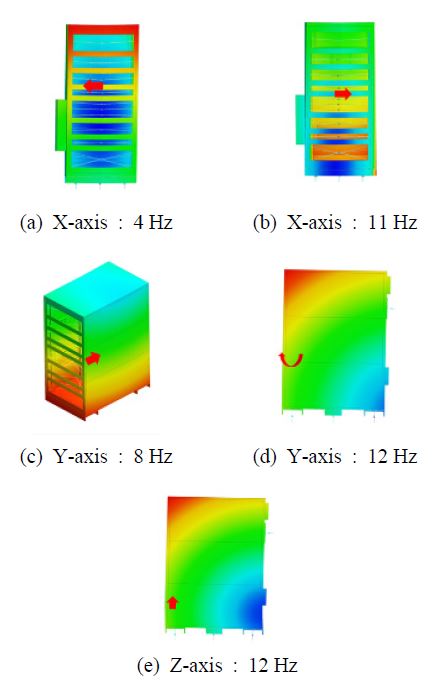

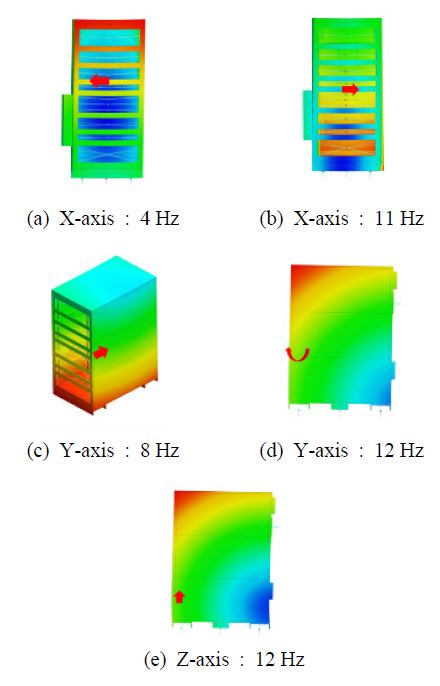

해당 입력 조건으로 주파수 응답 해석을 진행하였으며, 3축에 대한 식별된 공진점 및 주요 응력 위치는 Table 4, Fig. 7에 각각 나타내었다.

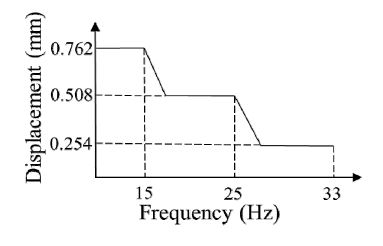

다음으로 가변주파수 시험 내용을 보면 4 Hz ~ 33 Hz 주파수 대역에서 가변 진폭, 사인 드웰(sine dwell) 가진으로, 이를 주파수대 변위 하중으로 나타내면 Fig. 8과 같다.

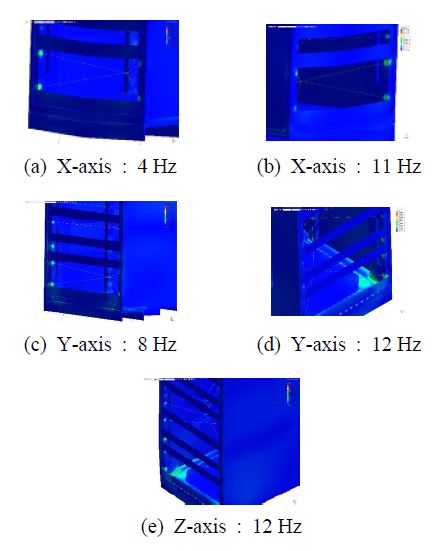

동일한 유한요소 모델에 대해 Fig. 8의 가변주파수 시험 조건에 대해 주파수응답함수 해석을 수행한 결과는 Fig. 9과 같다.

해당 해석 조건에서도 EER 유한요소 모델이 동일하기 때문에 공진점은 Table 3과 동일함을 알 수 있다. 주파수응답해석에 따른 구조물에 발생한 각 축별 응력에 대한 위치 및 최대 값은 Fig. 10, Table 5에 각각 나타내었다.

발생된 응력 모두 EER 시스템의 구조부의 소재(AL6061-T6) 관련 항복응력 265(MPa) 기준 매우 낮은 값을 보이고 있다. 따라서 별도의 공진점에서의 내구해석은 필요하지 않고 무한수명으로 충분히 판단이 가능하다.

3.3 충격 하중에 의한 과도 응답해석

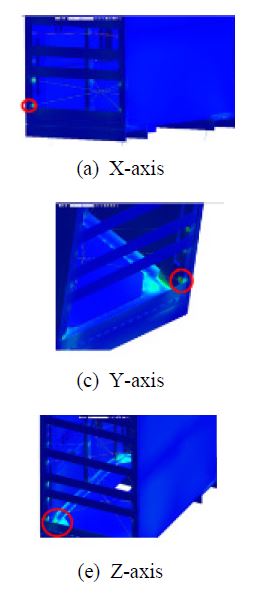

이 단계는 MIL-S-901D 충격시험에 대한 시험평가에 대응하기 위한 평가를 수행해야 한다. 이 연구에서는 국내 함정에 널리 이용되는 독일해군 충격 규격 BV-043(1985)(12~14)에 따라 시간 이력 충격하중을 계산한 후 이를 적용하여 응답을 검토하였다. Fig. 11은 과도응답해석 결과를 보여준다.

Table 6은 해당 과도 응답해석을 통해 얻어진 각 축에서의 최대 응력 값을 정리를 한 것이다. 적용된 재료의 항복응력을 기준으로 할 때 진동해석 결과와 유사하게 충분한 강건성을 가진다.

해당 시험을 통한 검증 조건에는 탄성마운트의 최대 변위에 대해서도 검토할 필요가 있다. 해당 조건은 MIL-S-901D에 규정되어 있는 사항이다. 탄성마운트를 장착하는 중간중량 충격시험(medium weight shock test) 대상 장비의 경우 충격 시 발생 변위가 3 inch를 초과하지 않도록 제시하고 있으며, 이 연구 대상 장비 또한 중간중량 충격시험 대상이므로 해당 요건을 만족시켜야 한다. Table 7은 각 방향에 대해 마운트 부위에서의 최대 변위를 나타낸다.

Table 7의 결과를 통해 3방향 탄성마운트의 변위는 모두 60 mm 미만으로 MIL-S-901D에서 제시된 3 inch(약 75 mm)의 제한 조건을 만족시키는 것으로 확인되었다.

4. 시험을 통한 시제품 검증

앞서 언급된 바와 같이 연구 대상인 전자장비 랙은 구조 및 운용안정성 평가를 위해 최종적으로 진동내구시험과 충격시험을 각각 수행하였다. 해당 시험 검증을 통해 이 연구에서 제안한 유한요소 모델 기반의 시험평가 방법의 유효성을 검증하고자 한다.

4.1 진동시험

진동시험을 아래 조건으로 수행하였으며, 해당 시험 후 제품에 대한 이상 유무를 평가하였다. 시험 장면은 Fig. 12에 나타내었으며, 시험 결과는 해석의 경우와 유사하게 물리적 파손 등은 발견되지 않았다.

- 1) 시험규격 : MIL-STD-167-1A : 2005 Type-I ENVIRONMENTAL

- 2) 시험장소 : 한국SGS 동탄시험동

- 3) 시험조건 : 공진탐색, 가변주파수 시험 후 응답이 탁월한 공진점에서 진동시험 실시

- 4) 시험 실시 및 결과 : 개별 시험 후 물리적 손상 및 기능 확인

기존 수행되었던 진동해석 결과의 유효성을 확인하기 위해 Table 8에 측정된 시제품의 공진점과 해석 결과를 비교를 하였다. 공진점을 비교해 볼 때 유사한 주파수 대역에서 공진점들이 공통적으로 나타났다. 다만, 실제 실험 과정에서는 지그 등을 동적 특성이 추가적으로 반영되어 있기 때문에 해당 동적 특성에 의해 해석 대비 많은 공진점을 식별한 것으로 판단된다.

4.2 충격시험

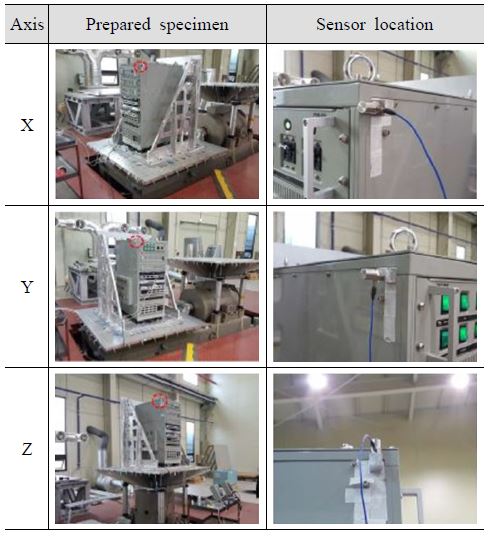

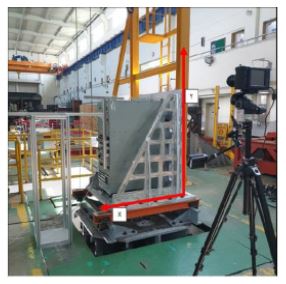

실제 제품 개발 과정에서 수행해야 하는 시험 규격인 MIL-S-901D에 따라 충격 시험을 동일 시편에 대해 실시하였다. 시험 모습은 Fig. 13에 나타내었다. 충격 시험 관련 세부 정보의 간략한 정보는 아래와 같다.

- 1) 시험규격 : MIL-S-901D(NAVY):1989(Hi-Shock Testing)

- 2) 시험장소 : 한국기계연구원 연구 5동

- 3) 시험조건 : Medium Weight-30° inclined Test, Vertical Test(각 3회 가격)

- 4) 시험 결과 확인

- - 매 타격 후 물리적 손상 및 장비 기능 이상 유무 확인

- - 수직 방향 타격 후 변위량 확인

충격시험 확인 결과 물리적 손상 및 장비 기능 이상은 없었다. 타격 후 변위량 확인은 규격 내 정의된 것으로 중간중량(medium weight) 시험 시 발생하는 최대 변위는 3인치 미만(약 75 mm 이하)로 규정되고 있고 해당 기준에 부합하는 여부를 측정하기로 하였다. 충격 시 발생하는 최대 변위 측정은 관련 시험 평가 기관에서 참관하여 항공 산업에서 적용 중인 방식을 차용한 것으로 충격시험 실시 전 정적인 상태를 촬영 후 기준점으로 삼고 충격 시 상황을 초고속 카메라로 촬영하여 측정하였다. Fig. 14는 동적 변위 측정 모습이다.

동적 변위 측정 결과 최대 값은 약 69 mm로써 해석 결과 최대치인 58 mm 대비 11 mm 상회하는 결과였으나 최종적으로 규격에서 제시하는 75 mm 이하의 기준은 만족시켰다. Table 9에 해당 결과를 비교한 것이다.

5. 결 론

해군 함정에 탑재 되는 EER 시스템이 개발 과정에서 반드시 검증해야 하는 진동(MIL-STD-167-1A)과 충격(MIL-S-901D)에 대응하기 위한 해석 프로세스를 이 연구에서 제안하였다. 우선 마운트의 최적 조건을 도출하기 위해 4가지 후보 케이스를 고려한 후 프레임 바디까지도 강체로 가정한 매우 간단한 모델을 활용하였다. 해석 결과 가장 동적 특성이 우수한 #1을 선정하여 마운트 조건을 결정하였다. 이후 이 해석을 수행하기 위해 강체로 모델링되는 전자장치 등과 별도로 2가지 시험에서 주요 관심 대상인 프레임 바디를 유연체로 만들어 전체 시스템을 구성하였다. 신뢰성을 높이기 위해 사용된 프레임 바디는 최근 연구(9)에서 검증한 모델을 그대로 사용하였다. 특히, 탄성마운트는 실제 측정된 값을 활용한 스프링 요소로 시제품의 부착 위치와 동일한 #1 위치에 지지마운트를 연결하였다. 각각의 시험 조건에 해당하는 하중 조건으로 해석을 진행하였으며, 해석 결과를 통해 해석 모델은 가혹한 진동 환경과 충격 시험 조건에서 충분한 강건성이 있음을 확인하였다. 해당 모델 조건으로 시험 검증을 위해 시제품을 제작하였으며 2가지 시험을 각각 수행하였다. 시험 결과 시제품의 공진점은 해석 결과와 유사한 주파수 대역에서 관찰이 되었다. 최대 응력은 수치적으로 비교할 수는 없었으나 시험 후 외관상 이상 없음으로 평가되었으며, 탄성마운트 변위는 시험 결과가 해석 수치에 비해 다소 높게 나왔으나 규격 내 기준인 75 mm 이하를 만족하였다. 따라서 제안된 모델 기반의 시뮬레이션 프로세스는 실제 실시되어야 하는 2가지 시험을 대체할 수 있는 효과적인 대안임을 확인할 수 있었다.

Acknowledgments

이 논문은 국방기술진흥연구소 국방벤처지원사업 ‘통합통신체계 콘솔, 랙 형 장비 충격 진동 저감 기술 개발(2019)’에 의해 연구되었습니다.

References

- Department of Defense Test Method Standard, U.S.A., 2005, Mechanical vibrations of shipboard equipment, MIL-STD-167-1A.

-

Kim, Y., Han, H., Jeon, S. and Lee, C., 2020, Research for Improvement of Flexible Rotor Vibration Criteria in MIL-STD-167-1A, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 30, No. 6, pp. 581~590.

[https://doi.org/10.5050/KSNVE.2020.30.6.581]

- Department of Defense Test Method Standard, U.S.A., 1989, Shock Tests, H.I(High-Impact) Shipboard Machinery, Equipment, and Systems, Requirement for, MIL-S-910D.

-

Kim, Y. and Song, O., 2006, Study for Characteristics of DDAM using MIL-S-901D Shock Test and Transient Response Analysis, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 16, No. 11, pp. 1132~1139.

[https://doi.org/10.5050/KSNVN.2006.16.11.1132]

-

Moon, S. J., Choi, S. M., Jeong, J. A., Jung, W. J. and Koo, J. Y., 2010, A study on Development of an Active Hybrid Mount for Naval Shipboard Equipment, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 20, No. 7, pp. 685~692.

[https://doi.org/10.5050/KSNVE.2010.20.7.685]

-

Shin, C. J., Hong, C. S., Jeong, W. B. and Seo, H. S., 2009, Dynamic Response of Hull Mounted Cylinderical Array Sonars to Shocks, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 19, No. 2, pp. 146~154.

[https://doi.org/10.5050/KSNVN.2009.19.2.146]

-

Bae, S. W., Hong, C. S., Jeong, W. B., Park, Y. S. and Bin, J. G., 2010, Shock Resistance Analysis of a Propulsion Motor for Naval Vessels, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 20, No. 12, pp. 1183~1189.

[https://doi.org/10.5050/KSNVE.2010.20.12.1183]

-

Kwon, J. I., Lee, S. G. and Chung, J. H., 2005, Shock Response Analysis of MIL-S-901D Floating Shock Platform, Journal of Society of Naval Architects of Korea, Vol. 42, No. 5, pp. 493~498.

[https://doi.org/10.3744/SNAK.2005.42.5.493]

-

Kim, T. Y., Shin, Y. H., Moon, S. J., Jung, B. C. and Lee, T. J., 2016, Elastic Modulus Extraction of Wire Mesh for Vibration Mount Development, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 26, No. 7, pp. 806~813.

[https://doi.org/10.5050/KSNVE.2016.26.7.806]

-

Kim, S. H., Kim, M. Y., Jeon, J. I., Son, D. H., Lee, J. H. and Lee, H. S., 2019, Study on Vibration Specification Analysis Procedure of Equipment With Isolator, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 29, No. 1, pp. 57~66.

[https://doi.org/10.5050/KSNVE.2019.29.1.057]

-

Seo, Y. J., Lee, C. D., Ahn, H. D. and Kim, C. J., 2022, Study on Design of Vertical Column Sectional Profile of Electronic Equipment Rack for Naval Ship, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 32, No. 3, pp. 236~242.

[https://doi.org/10.5050/KSNVE.2022.32.3.236]

- Federal German Army Procurement Office, 1985, Shock Resistance Experimental and Mathematical Proof, BV-043.

- Kim, J. H., 2007, Shock Response Analysis under Underwater Explosion for Underwater Ship using ALE Technique, Journal of the Korean Society for Marine Environmental and Energy, Vol. 10, No. 4, pp. 218~226.

-

Jeon, S. H., Hong, C. S., Jeong, W. B., Seo, H. S. and Cho, Y. H., 2012, Structural Response and Reliability of a Cylinderical Array Sensor due to Underwater Explosion, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 22, No. 1, pp. 81~87.

[https://doi.org/10.5050/KSNVE.2012.22.1.081]

Yu-Jong Seo received Bachelor. degree from Pukyong National University in 2007. He was junior engineer at Hatlapa Korea during 2 years (2009~2010) and at Korea Delphi Automotive Corp. during 3 years (2011~2014). Since 2014 to now, he has been working at Daeyang Electric Corp. as a senior engineer. His job is to design and simulate products of Korea Navy deeply related to shock and vibration.

Chan-Jung, Kim received Ph.D. degree from Seoul National University in 2011. He was senior researcher at Korea Automotive Technology Institute over 12 years (2003~2015). Since 2015, he has been joined as the faculty of Pukyong National university, where he is associate professor of Mechanical Design Engineering. His research interests are in the area of the vibration fatigue, noise and vibration issue of mechanical systems.