피아식별장비 보호용 운반상자의 낙하충격에 대한 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

Transport boxes for IFF equipment are used for the operation, storage, and transportation of IFF antenna, interrogators, and encryption devices in the military. Transport boxes can protect IFF equipment during military operation; their functional performance should be verified by the development test and operation test (OT). In this study, the design and manufacture of a transport box for IFF equipment were presented and covered the process of identifying improvement points through the analysis of the causes of defects resulting from drop impact tests, ultimately leading to problem-solving through supplementation. After the drop impact test in the OT, the transport box was dented and bent, and the locking handle function was limited. To identify the cause of the defects, structural and collision analyses were conducted, and durability was improved by applying a reinforcement frame and rubber pads. The shock absorption effect of the rubber pad was calculated as 22.17 %, and there were no issues in the drop test with the improved transport box. Finally, it can be significantly improved by over 80 % using the reinforced IFF box based on the deformation standard.

Keywords:

Drop Shock, Transport, IFF Equipment, Interrogator, Rubber Pad, Reinforcement Frame, Durability, Improvement키워드:

낙하 충격, 수송, 피아식별장비, 질문기, 고무 패드, 보강대, 내구성, 개선1. 서 론

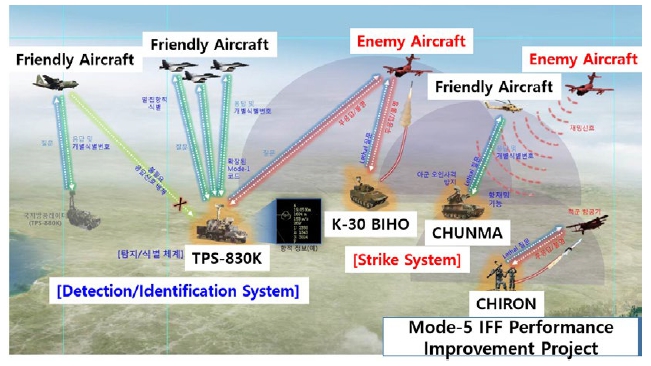

현재 군에서 운용중인 신궁/천마/비호복합/TPS-830K 등의 대공방어무기체계는 오인 사격 방지를 위해 적과 아군을 구분해 내는 모드 4용 피아식별장치(IFF, identification friend or foe)를 사용해왔다. 이러한 모드 4 방식은 오랜 기간 사용함에 따라 암호 알고리즘 노출 가능성이 있어서 비화 기능을 한층 강화한 모드 5 방식으로 성능개량이 진행중이다. Fig. 1과 같이 모드 5는 기존의 모드 4와 대비하여 질문 및 응답 신호를 암호화 함으로서 보안성이 강화되었으며, 다수 항공기 근접 비행 시 발생하는 식별 오류가 감소한 특징이 있으며, 스프레드 스펙트럼을 적용함으로서 신호 간섭 및 항재밍 성능이 우수한 특징이 있다(1).

이러한 대공방어무기체계 중 신궁은 휴대용 대공 미사일이며, 저고도로 침투하는 적 항공기를 요격하는데 주로 사용하며 피아식별장비를 운용 및 보관, 이동하기 위해 운반상자를 사용한다. 신궁용 피아식별장비는 IFF안테나, 질문기, 암호장입 장치 및 케이블, 배터리 등으로 구성되어 있으며 운반상자 내부에 안전하게 적재, 보관할 수 있도록 완충용 폼을 적재 형상에 맞게 재단하여 배치한다. 또한 차량 이동 시 수송진동 환경에서 장비를 보호하고 도수운반 시 운용자가 운반상자를 떨어뜨려서 낙하충격 하중이 발생하더라도 장비가 안전하게 보호되어야 한다. 군용 장비 개발 과정에서 이러한 운반상자는 개발시험평가(DT, development test)와 운용시험평가(OT, operational test)를 거쳐서 최종 성능이 검증된다.

이 논문에서는 피아식별장비를 보호하기 위한 운반상자의 설계 내용을 보여주고 낙하충격 시험결과에 따라 발생한 결함의 원인분석을 통해 개선점을 도출하여 최종적으로 보완을 통한 문제 해결이 되는 과정까지를 다루었다.

2. 운반상자 설계 및 제작

2.1 운용환경 분석

신궁의 운반상자는 군의 작전 시 운용환경을 고려해서 Table 1과 같이 환경규격을 만족하도록 개발 되어야 한다. 피아식별장비 성능개량사업에 적용되는 환경규격은 MIL-STD-810 g(2) 규격이며, 실제 운용 조건을 고려하여 검증될 규격을 선정하였다. 군 작전 시 휴대용 지대공 신궁 무기와 함께 외부에 노출되어 운반상자가 이동 및 운용되므로 고온/저온 저장 조건을 만족해야 하며, 강우 및 습도, 염수분무 환경에도 노출되게 된다. 또한 수송 및 도수운반 환경을 고려하여 수송진동 및 고도, 낙하충격 등의 규격이 적용되어야 한다. 운반상자는 실제 미군에서 많이 사용하는 미국의 제로케이스 사에서 상용품으로 제작되는 Pre-engineered ruggedized cases를 구매하여 내부에 들어가는 적재품에 맞게 내부 폼을 제작하여 통합하는 방식으로 개발되었다. 고도/고온/저온/강우/습도/염수분무 등의 환경규격은 기본적으로 만족되는 제품으로 선정하였다. 단, 수송진동 및 낙하충격 규격은 운반상자 내부에 적재구성품을 적절히 배치하여 완충 폼을 자체적으로 재단해서 제작되기 때문에 시험으로 검증이 필요한 항목이다. 이 두 항목은 DT에서 KOLAS 인증 신뢰성시험기관에서 시험을 통해 검증하였으며, 낙하충격 시험 항목은 OT에서 실제 운용 상황을 가정하여 시험을 통해 군 운용 적합성 시험으로 검증하였다.

2.2 주요 설계 및 제작 사항

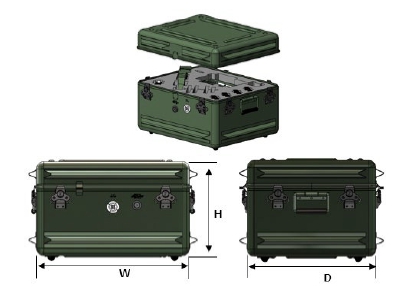

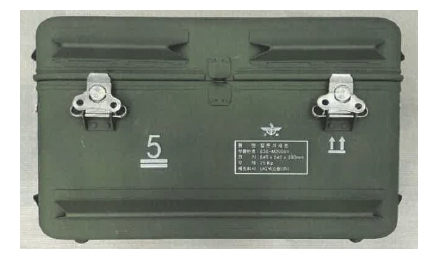

운반상자의 목적은 내부에 적재된 피아식별장비 및 안테나 등을 이동 및 운용 시 안전하게 보호하는 역할을 하는 것이다. Fig. 2와 같이 운반상자의 크기는 580 mm×360 mm×475 mm (W×H×D, 돌출부 제외)와 같으며, 적재구성품을 모두 포함한 무게는 약 25 kg이다. 운반상자의 재질은 Fig. 3과 같이 외부 케이스는 알루미늄 6061이며 내부 적재구성품을 보호하는 완충용 폼은 폴리에틸렌 폼을 특수재단하여 내부에 붙여서 제작된다. 운반상자 외부는 상/하부 가이드레일, 잠금용 고리, 래치, 습도지시계, 손잡이, 릴리프밸브 등으로 구성되어있으며 내부에는 케이블 등을 고정할 수 있는 벨크로 및 완충용 폼으로 구성되어 있다. MIL-STD-1472 g(3) 규격에 따르면 1인 도수운반 기준 무게가 25.4 kg이며, 운반상자는 적재 구성품을 모두 합산한 무게를 기준 무게 이하로 관리하여 설계하였다.

3. 시험평가 결과

3.1 개발시험평가 결과

개발시험평가(DT)의 목적은 개발 시제에 대하여 개발목표 및 요구 성능 등의 충족여부를 검증하기 위함이다. 환경시험항목은 개발시험평가에서 시험으로 검증되며, 시험결과 규격의 기준을 충족해야 한다. 운반상자의 경우 개발시험평가때는 수송진동 및 낙하충격 시험을 수행하였다. 운반상자는 Fig. 4와 같이 MIL-STD-810 g의 US common carrier 수송진동 규격으로 진동 시험을 수행하여 이상없이 통과하였다.

이 논문의 주제인 낙하충격시험은 MIL-STD-810 g Method 516.6 table-VI transit drop test 기준으로 시험을 수행하였다. 낙하충격 시험은 파괴시험이기 때문에, 운반상자 내 적재구성품을 보호하는 역할을 한다면 운반상자의 외관이 일부 파손되더라도 적재구성품이 정상작동하면 시험에 통과 될 수 있다. 전/후 육안 검사 및 정상동작 여부가 시험 기준이며, 정상 동작의 기준은 IFF장비의 정상 BIT(built in test, 자체고장진단)신호를 확인함으로써 시험을 수행하였다.

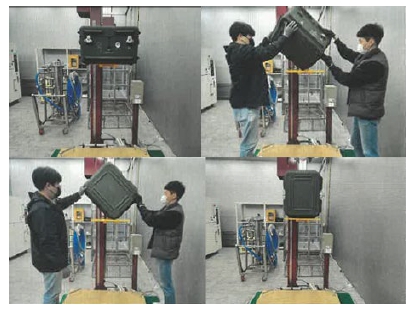

모든 시험은 신속 풀림후크 또는 낙하시험기로 수행되었으며 MIL-STD-810 g table516.6-VI. transit drop test(2)에 규정된 낙하 높이의 2.5 % 이내여야 한다. 낙하시험은 Table 2에 있는 규격대로 운반상자의 무게가 45.4 kg 이하이므로 1220 mm의 높이에서 각 표면, 가장자리, 모서리로 낙하하며 총 26회의 낙하시험을 수행하였다. 낙하의 충격 지점 또는 표면 및 눈에 띄는 손상을 기록하도록 되어있다. 시험은 Fig. 5와 같이 대전 소재의 한국신뢰성기술센터 시험실에서 수행하였으며, 낙하 시험기는 0911-D-0146 제품을 사용하였고, 총 26회 낙하를 수행하여 시험을 진행하였다. 시험 후 운반상자 모서리 및 가장자리 부분의 소성변형 및 찌그러짐을 확인하였다. Fig. 6과 같이 시험 후 육안 상 적재구성품 시험체 시료의 외관 이상이 없었으며 기능점검결과 이상이 없었다. 수송진동 및 낙하시험 모두 KOLAS(Korea laboratory accreditation scheme) 공인 성적서를 발급받았다. KOLAS 공인시험성적서는 KOLAS 공인시험원이 ISO/IEC 국제표준을 기반으로 공정하고 객관적인 시험을 통해 발행하는 공신력 있는 시험성적서이다. 최근 국방무기체계개발 시 테일러링 되지 않은 시험에 대해서는 KOLAS 시험성적서로 환경시험성적서를 받게 되어있다.

3.2 운용시험평가 결과 및 결함 내용

운용시험평가(OT)의 목적은 개발 시제의 작전운용성능 충족과 군 운용 적합성 여부를 최종적으로 검증하여 ‘전투용 적합/부적합’ 판정을 하는 기준이 된다. 소요군에서 정하는 군 운용 적합성 평가기준에 만족해야 한다. 운반상자의 OT시험항목의 낙하충격 평가기준은 장비 조작 및 운용의 편의성이 확보되어야 하며, 1.25톤 차량에서 하역 또는 도수운반(운용자 허리 높이) 간 낙하충격으로부터 내용물과 운반상자가 보호되어야 한다 였다. 군 운용 적합성 평가기준은 실제 운용환경이 기준이 되기 때문에 개발시험평가(DT)보다 더 가혹한 평가 기준이 될 수 있다. 운용시험평가는 모든 개발 시제 및 시험체가 소요군에게 인수인계되어 모든 시험을 소요군이 직접 수행하게 된다. 운반상자의 군운용적합성 낙하시험은 차량 적재함 높이에서 도로에 떨어뜨려서 시험을 실시하였으며, 도수운반 중 운용자 허리 높이에서 흙 바닥에 낙하시험을 실시하였다. 낙하 시험 전/후 육안검사를 수행하고 운반상자의 외형 변형 정도 확인 및 잠금손잡이 기능 점검 등을 수행하였다. 또한 낙하충격으로부터 적재구성품의 생존성 및 작동상태 등을 점검하였다.

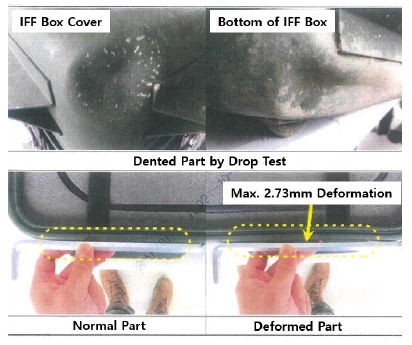

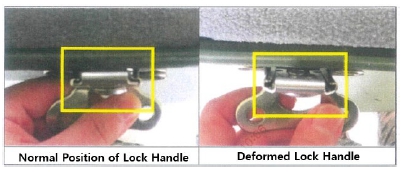

군 운용 적합성 낙하시험 결과 운반상자의 찌그러짐과 Fig. 7과 같이 휘어지는 현상이 발생하였으며, 위의 현상으로 인해 Fig. 8과 같이 잠금과 풀림의 기능이 제한되었고 이는 바로 결함 처리 되어 시험평가 기간 내에 최대한 빨리 보완하여 재시험을 수행 해서 결함을 해소해야 했다.

3.3 원인 분석 및 개선상황 도출

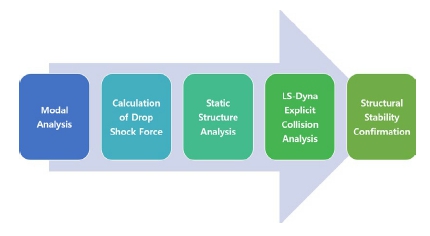

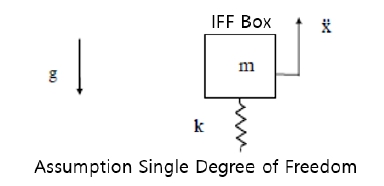

낙하시험 결함의 원인을 분석하기 위해 낙하 충격 하중을 고려한 구조해석을 통해 운반상자가 낙하 시 운반상자의 찌그러짐과 휘어지는 현상이 발생하는 원인을 분석하였다. 구조해석은 Fig. 9와 같이 낙하충격 하중을 구하기 위한 모달해석을 먼저 수행하고, 수식으로 낙하충격 하중을 구해서 static 구조해석을 수행 후 결과를 분석하는 절차로 수행하였다. 구조해석은 상용 구조해석 프로그램 ANSYS mechanical으로 수행하였으며, 실제 시험 결과와 비교 및 신뢰성을 검증하며 진행하였다. 일반적으로 물체가 낙하 할 때 최초 낙하지점에서의 위치에너지가 낙하하면서 운동에너지로 변환되면서 낙하지점에서의 충돌 시점의 충격량은 운동량의 변화량으로 계산될 수 있다. 운반상자가 낙하하면서 지면에서 발생한 낙하 충격하중을 계산하기 위해 Fig. 10의 SIMPLE DROP SHOCK(4) 이론을 적용하였다.

중력가속도에 의해 낙하하는 물체의 1자유도계를고려해보면, 에너지 소산이 없고 충돌이 완벽하게 탄성으로 일어나고 접촉 후 물체의 고유진동수에 의해 자유롭게 진동하고 계가 선형 응답을 갖고있다고 가정하여, 위치에너지가 운동에너지와 같다고 보고 유도된 식은 식 (2)와 같다.

| (1) |

| (2) |

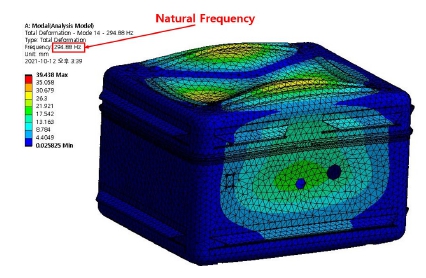

| (3) |

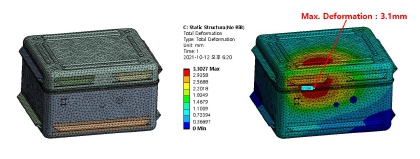

여기서 m 질량은 운반상자와 내부 적재물 무게를 총 합산한 무게를 적용하였으며, g는 중력가속도 9.81 m/s2를, 떨어진 높이 ∆h는 1.2 m를 적용하였다. 충격 시간과 관계가 있는 고유진동수를 계산하기 위해 Fig. 11과 같이 modal 해석을 수행하였다. 해석 결과 운반상자의 질량 참여율(effective mass)이 가장 높은 고유진동수 294.88 Hz로 계산된 결과를 수식에 활용하였다. 수식을 사용하여 운반상자의 낙하충격 하중을 계산한 결과는 식 (2)와 같이 약 206772N이다. 낙하충격 하중 계산 결과를 운반상자의 정적 구조해석에 활용하였으며, 최초 낙하 시 충돌했던 부분에 부과하여 구조해석을 수행 한 결과 Fig. 12와 같이 낙하로 인한 충돌 지점에서 충격 하중으로 인한 소성변형이 일어났으며 운반상자의 잠금손잡이 부분의 가드레일에서 약 3.1 mm의 소성변형이 발생하였다. 실제 군운용적합성 시험 시 낙하시험으로 인한 휘어진 부위가 2.73 mm이었으며, 오차율 10 % 정도로 유사함을 확인할 수 있었다.

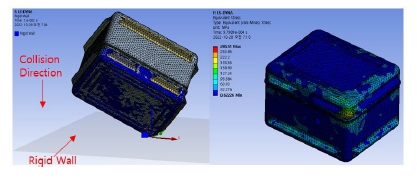

운반상자의 모서리 낙하에 따른 구조 변형에 대한 분석을 위해 LS-DYNA를 이용하여 낙하충돌 해석을 수행하였다. LS-DYNA는 explicit 시간 적분법을 적용한 유한요소해석 소프트웨어로서 충돌, 낙하, 폭발 등의 분야에 많이 활용되고 있다. 운반상자의 모서리가 함몰되는 부분은 explicit 시간에 의한 적분법을 활용한 충돌해석의 결과가 더 정확하다고 판단하였다. 정적 구조해석과는 달리 충돌해석에서는 rigid wall 조건을 주어 모서리로 충돌되는 순간의 속도를 drop height 조건을 주어 자동으로 계산이 된다(5). Fig. 13과 같이 drop height을 1200 mm로 주고 자유낙하 충돌 해석을 수행하였으며, 해석 결과 낙하로 인한 충돌지점에서 285.51 mPa 응력이 계산되어 알루미늄 항복강도인 276 mPa를 넘어 소성변형이 발생된 것을 확인할 수 있었다. 운반상자의 모서리 부 함몰(찌그러짐) 부분의 모사를 낙하충돌 해석의 신뢰도 높은 해석결과를 통해 검증할 수 있었다.

4. 운반상자 설계 보완 및 검증

4.1 설계 보완사항

운반상자의 내구성 확보 및 낙하충격 하중으로 인해 찌그러짐 및 휘어지는 현상 방지를 위해 Fig. 14와 같이 덮개와 바닥에 보강재를 적용하여 설계를 보완하였다. 또한 낙하충격량을 흡수하기 위한 절연재로서 고무패드를 사용하였다. 여기서 사용된 고무패드의 재질은 NBR55(nitrile butadiene rubber 55)로서 내유성 및 내 화학물질 저항성, 내마모성의 성질 등을 갖고 있으며 저온에서 우수한 특성을 갖고 있다. 이러한 고무패드를 운반상자의 각 모서리에 Fig. 15와 같이 적용하였다. 고무의 탄성과 변형률에 따라 낙하 시 발생하는 충격을 흡수하게 되는데 고무가 가해지는 충격력을 흡수하면서 변형된 상태에서의 탄성에너지를 저장하는 공식은 식 (4)와 같다.

| (4) |

여기서 U는 고무의 탄성에너지 저장량을 나타내며, k는 고무의 탄성계수이고, x는 고무의 변형량을 나타낸다. 그래서, 운반상자가 낙하하면서 발생하는 충격에너지를 계산하고, 고무가 흡수된 탄성에너지를 계산하면 얼마나 충격이 흡수되는지 예측할 수 있다. 일반적으로 고무의 탄성계수는 0.01 mPa~0.5 mPa이며, 고무의 두께를 고려한 변형량은 10 mm로 가정하였다. 또한, 운반상자가 낙하하면서 바닥에 충돌하는 충격에너지는 다음 식 (5)로 계산이 가능하다.

| (5) |

여기서 I는 충격량, t는 충격이 가해진 시간이며, E는 충격에너지, d는 물체의 변위이다. 여기서 t는 아스팔트바닥에 낙하했을 때 충격이 분산되는 시간이며, 이는 아스팔트 바닥의 탄성 등 다양한 요인에 영향을 받기 때문에 정확한 예측은 어렵지만 일반적으로 0.1초에서 0.2초 정도이다. 여기서는 보수적으로 0.2초로 가정하였다. 결국, 운반상자가 낙하하면서 바닥에 충돌하는 충격에너지는 112.89J이며 운반상자 모서리에 반영된 절연재의 고무가 흡수하게 되는 탄성에너지는 약 25J이 된다. 결국, 고무패드를 적용할 경우 전체 충격에너지 112.89J 중 25J이 차지하는 비율인 약 22.17 %는 운반상자가 바닥에 낙하하면서 발생하는 충격에너지를 흡수해준다고 할 수 있다. 고무패드 만으로 22.17 %의 충격 절연 효과를 이론적으로 예측하였다. 보강재 및 고무패드로 인하여 약 1.9 kg의 운반상자 무게가 증가하였지만, 최종 무게는 약 25 kg으로서 MIL-STD-1472 g(design criteria standard human engineering) 규격에 제시된 1인 도수운반 기준 25.4 kg의 무게를 충족하였다.

4.2 개선결과 검증

운용시험평가(OT)때 수행했던 낙하시험(1.25톤 차량 적재함에서 하역) 1회 및 흙 바닥 환경에서 3회를 Fig. 16과 같이 자체적으로 수행하였으며, 그 시험결과는 Fig. 17과 같다.

1.25톤 차량 적재함 아스팔트 시험 결과 전체 주요 형상이 유지되었으며, 모든 잠금손잡이는 정상 위치에 있었고, 정상 작동 하였다. 또한 잠금/풀림 기능은 30회 이상 점검 결과 이상이 없었다. 흙 바닥 환경 낙하시험도 특이사항이 없었으며, 내구성 개선 결과 운용시험평가(OT)항목의 낙하충격 시험 기준을 만족하여 결함을 해소 할 수 있었다. 실제로 운용시험평가(OT)때 충격으로 인해 운반상자 몸체가 2.73 mm 휘어졌지만, 내구성 개선 후에는 눈에 띄지 않을 정도로 0.3 mm이내로 거의 변형이 없었음을 확인하였다. 결론적으로, 운반상자의 뚜껑과 몸체 바닥면에 보강재를 적용하고 모서리에 완충재인 고무패드를 적용함으로써 변형량 기준 기존 2.73 mm에서 0.3 mm 이내로 줄었음으로 약 80 % 이상의 개선효과를 확인할 수 있었다. Fig. 15의 모서리에 적용한 고무패드는 시험평가를 위해 임시로 금형 없이 재단하여 적용한 고무패드였으며, 실제로 운반상자의 양산 버전에는 Fig. 18과 같이 동등이상품의 금형으로 제작된 완성도 높은 고무패드가 적용되었다.

5. 결 론

이 연구에서는 피아식별장비 보호용 운반상자의 설계 및 제작 내용을 보여주고 낙하충격 시험결과에 따라 발생한 결함의 원인분석을 통해 개선점을 도출하여 최종적으로 보완을 통한 문제 해결이 되는 과정을 다루었다. 운반상자의 사용 목적은 내부에 적재된 군용장비 및 안테나 등을 이동 시 안전하게 보호하는 목적이며 개발시험평가(DT) 때는 MIL-STD-810 g 의 transit drop test 기준으로 낙하시험하여 문제없이 통과하였으나, 운용시험평가(OT) 때의 군 운용 적합성 평가기준은 실제 운용환경이 기준이 되기 때문에 개발시험평가(DT)보다 더 가혹한 평가 기준이 될 수 있으며 낙하충격 시험결과 운반상자의 찌그러짐과 휘어짐이 발생하여 잠금손잡이 기능이 제한되어 내용물과 운반상자가 모두 보호되어야 한다는 기준에 부합하지 못해 결함처리 되었다. 낙하충격 하중을 고려한 구조해석 및 LS-DYNA 충돌 해석을 수행하여 원인분석을 하였으며, 보강 부위를 선정하여 보강재 및 완충재인 고무패드를 적용하여 내구성 개선을 하였다. 고무패드의 충격 절연 효과는 22.17 %로 계산되었으며, 실제로 개선된 운반상자로 최종 자체 낙하시험을 수행하였고 시험 결과 이상이 없었다. 결론적으로, 운반상자 내구성 개선 및 고무패드를 적용하여 변형량 기준 약 80 % 이상의 개선효과를 확인하였다.

기 호 설 명

| d : | 물체의 변위 |

| E : | 충격에너지 |

| F(t) : | 운반상자의 낙하충격 하중 |

| g : | 중력가속도 9.81 m/s2 |

| h : | 운반상자 낙하 높이 1.2 m |

| I : | 운반상자의 낙하 시 충격량 |

| k : | 고무의 탄성계수 |

| m : | 운반상자와 내부 적재물의 합산 무게 |

| t : | 충격이 가해진 시간 |

| U : | 고무의 탄성에너지 |

| ωn : | 운반상자의 고유진동수 |

| x : | 고무의 변형량 |

References

-

Kim, W.-H., Jung, S.-Y., Lee, Y.-S. and Chang, S.-M., 2022, Mark XIIA(Mode 5) IFF System Integration and Certification Test for Surface to Air Missile System, Journal of the KIMST, Vol. 25, No. 2, pp. 160~168.

[https://doi.org/10.9766/KIMST.2022.25.2.160]

- Department of Defense, 2008, Environmental Engineering Considerations and Laboratory Tests, Department of Defense Test Method Standard, MIL-STD-810 g.

- Department of Defense, 2012, Human Engineering, Department of Defense Design Criteria Standard, MIL-STD-1472 g.

- Irvine, T., 2004, Simple Drop Shock, Vibrationdata, Revision D.

-

Gil, G.-S., Lee, S.-B., Jeon, J.-G., Cho, K.-H. and Jo, Y.-H., 2018, Acquisition the Property of Cushioning Material with the Drop Test and Verification with Finite Element Shock Analysis, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 28, No. 5, pp. 526~533.

[https://doi.org/10.5050/KSNVE.2018.28.5.526]

Dong-Jun Shin received a B.S. degree in Aerospace Engineering from Korea Aerospace University in 2007, and M.S. degree in Science of Engineering from Seoul National University in 2009. He was engineer in Korea Aerospace Industries from 2009 to 2010, and He is currently chief research engineer in Mechanical Engineering R&D lab (Surveillance & Reconnaissance) at LIG Nex1. His research areas include structural vibration and acoustics related to radar & defense.

Jong-Hak Lee is a chief research engineer and team leader at Mechanical Engineering R&D Lab, LIG Nex1. He received M.S. degree from Yonsei University. His research interests are shock/vibration and dynamics.