우주비행체 진동시험을 위한 대형 수직 가진 시스템 구축 및 검증

© The Korean Society for Noise and Vibration Engineering

Abstract

During the launch process, the launch vehicle and satellite are affected by transient dynamic loads, such as engine ignition or wind gusts and quasi-static load. To demonstrate that the spacecraft structure can withstand the loads of the launch environment, vibration tests were performed using the vibration facility. In the vertical vibration test, the spacecraft has a higher center of gravity at the mounting surface as it is large and heavy. This configuration generates high overturning moment resulting in unwanted cross-axis motion. To perform a successful test by preventing over-test or under-test, it is essential to control the excessive cross-axis movement. As per the noble test requirements from the launch vehicle and geostationary-satellite, KARI upgraded the vertical vibration system. Unlike off-the-shelf vibration systems, the large vertical vibration system is designed with 4 shakers, large head expander, peripheral hydraulic guidance system, and specially-designed seismic mass. Here, the development of components, assembly, and verification processes of a noble vertical vibration shaker system are described. First, a seismic mass of 300 t is constructed, which supports the static and dynamic loads during vibration test and supplies the load path for guidance system. A magnesium head expander of 3.25 m × 3.25 m is fabricated in Korea. The dynamic characteristics of the head expander are verified with modal testing and F.E. analysis. After finishing the installation, the verification test with a dummy structure is performed to confirm that the design requirements are satisfied. Additionally, ODS analysis is performed to know the modal characteristics of the shaker system. Finally, to demonstrate the effectiveness of the developed system compared to the single shaker system, the vibration test results are compared and analyzed.

Keywords:

Launch Environment, Vertical Vibration Shaker, Seismic Mass, Head Expander, Hydraulic Guidance System, Sine Sweep Test, Quasi-static Test키워드:

발사 환경, 수직 진동 가진기, 제진 블록, 헤드 익스펜더, 유압 가이던스 시스템, 정현파 시험, 준정적 시험1. 서 론

발사체 및 위성 등 우주비행체는 지상으로부터 우주 궤도로 진입하는 과정에서 발사체 엔진 연소 및 공기 역학적 환경에 의해 극심한 진동, 소음, 충격과 같은 발사환경에 노출된다(1). 임무의 성공을 위해서는 지상에서 발사환경에 대한 구조적 특성 검증이 필수적이다(2,3).

진동환경에 대한 구조물의 진동 특성 검증은 전자기식 진동 가진기(electro-dynamic vibration shaker) 를 적용하여 수행된다(4). 일반적으로 수직 방향의 진동시험을 위해서는 가진기에 헤드익스펜더라는 테이블을 장착하여 사용하게 된다. 헤드익스펜더는 시험 대상체와 진동 가진기 사이에 체결되는 확장형 인터페이스로 헤드익스펜더의 동적 특성이 가진 시스템의 전체적인 성능 및 시험 결과에 중요한 역할을 한다. 이 때문에 헤드익스펜더의 최적 설계에 대한 연구들이 수행되어 왔다(5,6).

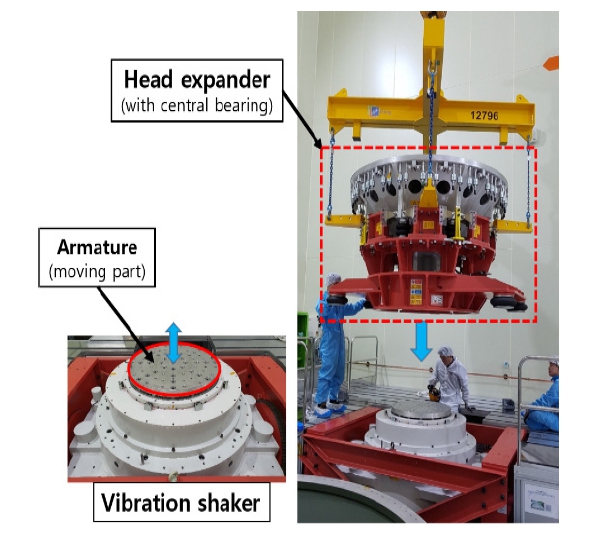

시험 대상체의 크기와 무게가 증가함에 따라 단순히 진동시험 주파수 영역에서 헤드익스펜더의 고유진동수 회피를 통한 경량화 설계로는 한계점을 가지게 되었다. 시험 대상체가 커질수록 무게 중심이 진동 가진기 상면으로부터 멀리 존재하게 되고 이로 인하여 전도 모멘트(overturning moment)와 가진 방향 이외의 횡 방향(cross-axis)에서 원하지 않는 움직임이 발생되기 때문이다. 과도한 전도 모멘트는 진동 가진기 내부의 선형 유압 베어링을 손상시켜 가진 시스템의 순간적인 중단 및 시험 대상체에 원치 않는 충격을 줄 수 있다. 경우에 따라서는 횡 방향의 진동이 수직 방향보다 더 크게 발생하여 과도시험(over-test)를 초래하고 시험체를 손상시키게 된다. 반대로 수직 방향의 입력 제한을 초래함으로 과소시험(under-test)을 유발하고 이로 인하여 충분한 수준의 지상 검증을 방해하게 된다(7). 이와 같은 문제를 해결하기 위해 미국 Baughn사와 영국 LDS사에서는 헤드익스펜더 중앙에 추가적인 유압 베어링을 적용한 헤드익스펜더를 개발하였다. Fig. 1은 LDS사에서 제작된 지름 2 m 크기의 헤드익스펜더와 진동가진기의 체결작업을 보여준다.

대형 발사체의 등장으로 인하여 탑재되는 우주 비행체 또한 대형화되어 갔다. 이에 대한 진동 환경 검증을 위해 상용 헤드익스펜더 보다 더 넓은 인터페이스를 제공하고 시험과정에서 발생하는 더 큰 모멘트 하중을 견딜 수 있는 대형 수직 가진 시스템의 구축이 요구되었다. 이러한 요구사항을 만족시키기 위하여 독일의 IABG사에서는 4대의 80 kN급 진동 가진기를 3 m × 3 m 헤드익스펜더로 결합하여 추력 320 kN급의 수직 가진 시스템을 구축하여 운용하게 된다(8). 이후 대형 우주 비행체의 진동시험 과정에서 모멘트 제어 성능 향상 및 횡 방향 응답제어를 통한 진동시험의 안정성 확보를 위하여 헤드익스펜더의 중앙이 아닌 측면에 다수의 유압 베어링 시스템을 적용시킨 대형 수직 가진 시스템이 개발되었다(9~11).

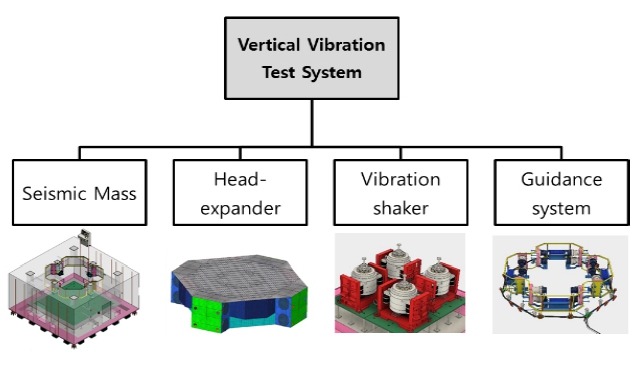

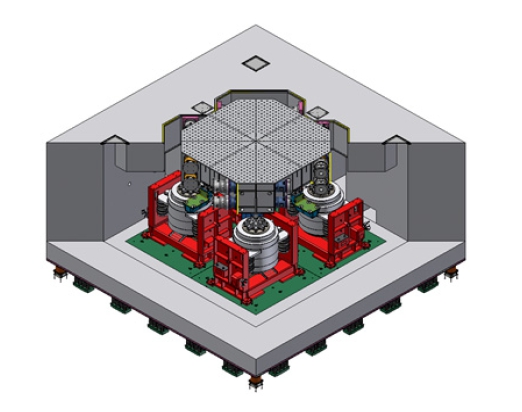

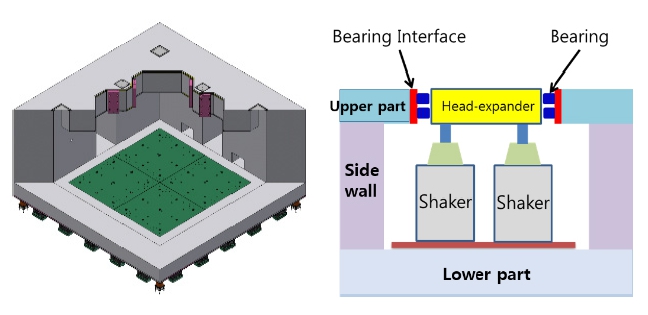

한국항공우주연구원에서는 대형 위성의 진동 환경 검증을 위해 2008년에 수행한 480 kN급 수직 가진 시스템 개발 경험을 바탕으로 신규 환경시험 요구조건의 충족을 위하여 640 kN급 대형 수직 가진 시스템의 국내 제작 및 검증을 수행하였다. 설계된 수직 가진 시스템의 구성요소는 Fig. 2와 같다(12). 동일한 위상(phase)으로 가진력을 발생시켜주는 진동 가진기(vibration shaker), 다수의 가진기들을 하나로 연결시켜주는 동시에 대형 시험체를 설치할 수 있도록 관련 인터페이스를 제공해 주는 헤드익스펜더(head expander, H/E), 진동시험 과정에서 발생하는 횡 방향 움직임 및 모멘트 하중을 제어해 주는 가이던스 시스템(guidance system) 및 제진 블록(seismic mass)으로 구성된다. 최종적으로 설계된 형상은 Fig. 3과 같다.

제진 블록, 헤드익스펜더, 가이던스 시스템의 오일 공급 및 모니터링 시스템은 국내에서 개발 및 제작되었으며 납품된 부분품들의 총 조립 및 검증 시험은 한국항공우주연구원의 주관하에 수행되었다.

전세계 주요 우주시험센터에서 대형 수직 가진 시스템을 개발하여 우주 개발분야에 적용하고 있으나 구축된 시험시설에 대한 기술적 성능 분석 및 대형 가진 시스템의 효용성에 대한 분석은 발표되고 있지 않다.

이 논문에서는 구축 과정에서 개발 및 축적된 주요 기술적 요소를 소개하고자 한다. 특히 국내 최초로 마그네슘을 적용한 대형 헤드익스펜더 제작 과정에서 적용된 기술적 요소를 소개하고 모드 시험을 통해 설계를 검증하고자 한다. 구축이 완료된 수직 가진 시스템의 검증 절차 및 분석 결과를 소개하고자 한다. 최종적으로 구축된 가진 시스템의 유용성을 확인하기 위해 대형 위성을 대상으로 수행된 시험 결과들을 비교 분석하고자 한다.

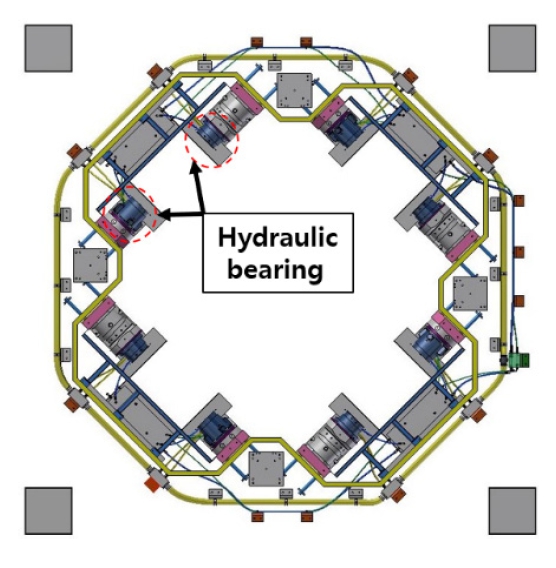

2. 제진 블록 제작

제진 블록은 고출력 가진 시스템의 필수 요소로서 진동시험시 가진기의 작동으로 인해 발생되는 힘이 인접 건물 또는 연계 장비로 전달되는 것을 차단하는 구조물이다. 일반적으로 가진기 시스템의 가진력을 견디어 낼 수 있도록 충분한 강성 및 무게를 지니는 콘크리트 블록과 이를 지반 또는 건물로부터 분리시키는 제진(isolation) 시스템으로 구성된다. 추가적으로 수직 가진 시스템의 제진 블럭은 가이던스 시스템 설치를 위한 인터페이스 제공 및 하중 전달 경로의 역할을 동시에 수행하게 된다. 가이던스 시스템은 대형 시험체의 수직 방향 진동시험 과정에서 시험체의 공진으로 인해 발생되는 횡방향 움직임과 전도 모멘트를 제어하여 안정적인 시험을 수행할 수 있도록 하는 핵심 요소이다. 설계된 가이던스 시스템은 Fig. 4와 같이 16개의 대형 유압 베어링 및 오일 공급 라인으로 구성되어 있다. 진동시험 과정에서 제진 블록에는 가이던스 시스템에 의해 최대 200 kNm의 모멘트 하중이 작용하기 때문에 충분한 강성을 제공할 수 있도록 관련 인터페이스 부분이 설계되었다.

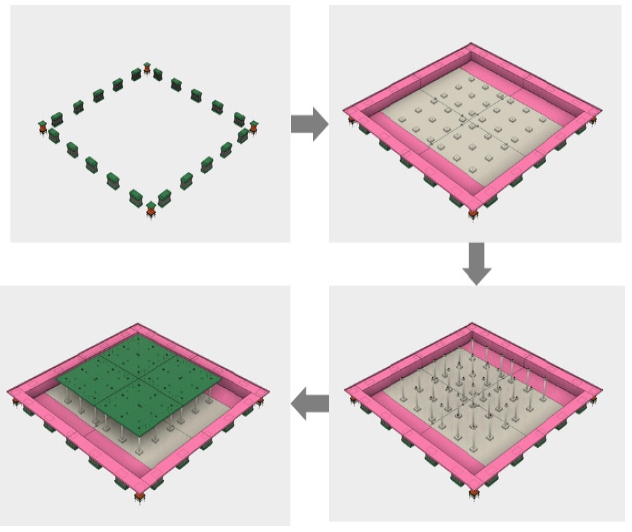

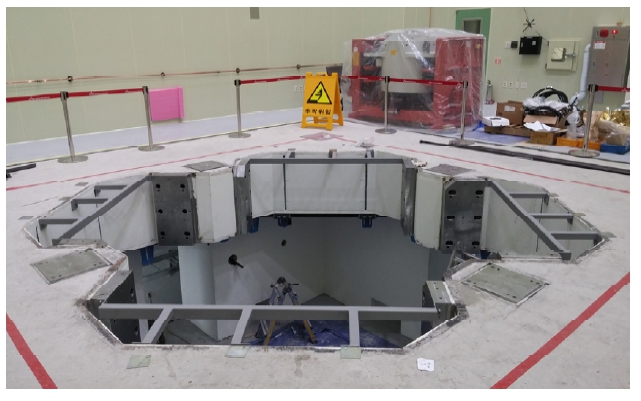

2.1 제진 블록 스프링 배치 및 하부구조 제작

설계된 제진 블록은 7.3 m × 7.3 m × 4 m의 형상과 약 300톤의 중량을 가진다. 제진 블록의 진동 절연을 위해 총 20개의 스프링 유닛과 4개의 댐퍼가 제진 블록 하단부에 설치되도록 설계되었다. 일반적인 제진 블록의 형상과 달리 Fig. 5와 같이 내부는 진동 가진기 설치를 위한 공간이 있는 구조이며 상부 측면에는 가이던스 시스템이 설치되는 인터페이스가 위치한다. 제진 블록 하부에는 160 kN의 추력을 가지는 진동 가진기 4대가 설치되어 작동하게 된다. 따라서 진동시험 과정에서 최대 640 kN의 동적 하중을 충분히 견딜 수 있도록 제작되어야 한다. 이를 위하여 Fig. 6과 같이 방진 스프링 위에 사각 형태의 욕조와 같은 형상을 가지는 스틸 구조를 제작하여 설치한 후 추가적인 연결 봉(tie rod)과 보강 구조를 적용하였다. 연결 봉은 가진기와 제진 블록 구조를 강하게 연결하여 하중이 효과적으로 분산 및 전달될 수 있도록 하는 역할을 수행한다.

2.2 정렬용 기계구조 설치 및 제진 블록 제작

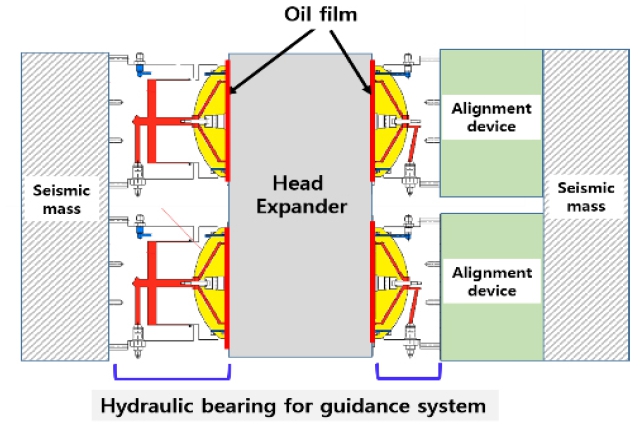

제진 블록 상부의 측면은 Fig. 7과 같이 헤드익스펜더와 가이던스 시스템의 유압 베어링 접촉면에서 약 0.1 mm의 유막(oil-film)이 유지될 수 있도록 구성 요소들이 정밀하게 정렬되어 설치되어야 한다.

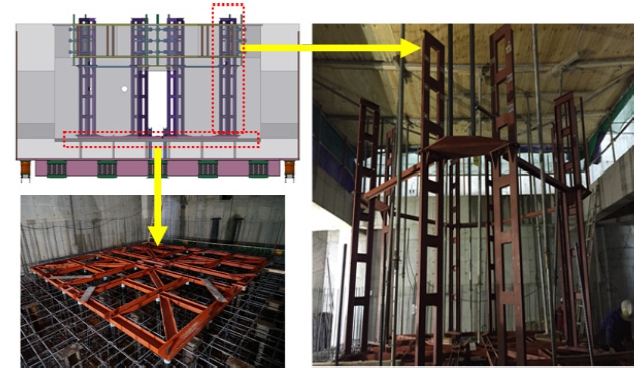

제진 블록의 구축과정에서 유압 베어링의 설치를 위한 인터페이스 플레이트의 상대적인 위치를 확보하기 위해 임시 구조물(temporary structure)이 Fig. 8과 같이 설치되었다. 하부 프레임은 진동 가진기가 설치되는 기준 위치를 제공하며, 8개의 수직 프레임은 베어링 장착용 플레이트의 기준 위치를 제공한다. 기계 구조물의 조립과정에서 정밀한 위치 조정을 위하여 레이져 트래커를 적용하여 작업을 수행하였다. 최종적으로 제진 블록의 제작을 위한 철근 작업 및 콘크리트 타설 작업이 수행되었으며 Fig. 9와 같이 제작되었다.

3. 마그네슘 헤드익스펜더 제작

헤드익스펜더는 여러 대의 가진기들을 하나로 연결하고 대형 시험 대상체가 상부에 설치될 수 있도록 인터페이스를 제공하는 중요 구조물이다.

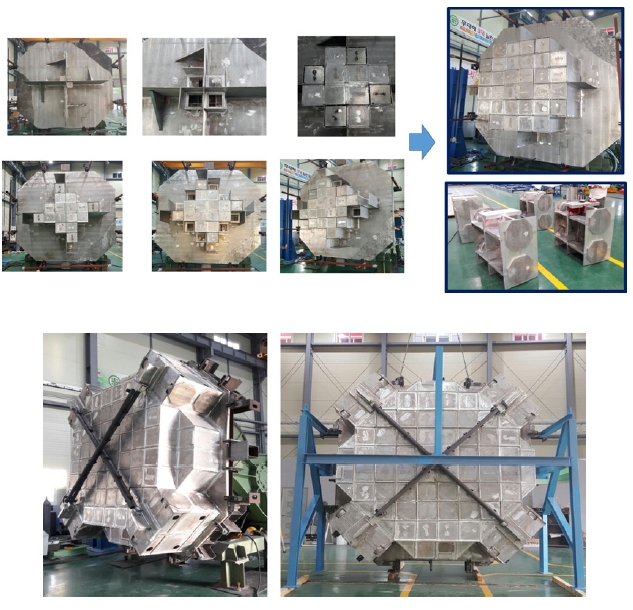

3.1 헤드익스펜더 용접 및 가공

수직 가진 시스템의 구축과정에서 가장 중요한 단계는 경량화를 위한 마그네슘 헤드익스펜더의 국내 제작이다. 먼저 검증된 마그네슘 소재의 수급 및 헤드익스펜더 구조물 제작을 위한 용접 방식의 선정이 요구되었다. 다수의 공급사로부터 마그네슘 소재를 도입하였으며 시험 시편을 제작하여 용접 부 특성 확인 및 소재의 기계적 특성 시험 등의 검증을 거친 후 적합한 소재를 선정하였다.

마그네슘 합금은 높은 열팽창 특성으로 인하여 용접부의 변형 혹은 구속에 따른 균열이 발생할 수 있기 때문에 용접부 설계시 이에 대한 대비가 요구된다(13). 또한 국내에서는 용접 방식을 적용하여 대형 마그네슘 구조물을 제작해 본 경험이 없기 때문에 헤드익스펜더 제작에 적용될 용접 기법에 대한 사전 연구가 수행되었다(14).

먼저 헤드익스펜더 제작의 기준이 되는 두께 45 mm 상판의 경우 생산되는 소재의 크기 제한으로 두 장의 판재(plate)를 사용하였다. 3.25 m × 3.25 m의 크기의 단일 상판으로 제작하기 위하여 용접 방식의 적용이 요구되었다. 두께 45 mm의 상판 용접 과정에서 발생하는 열변형을 최소화하기 위하여 마찰 교반 용접 방식을(friction stir welding, FSW) 선정하였다. Fig. 10과 같이 마찰 교반 용접을 수행하여 상판을 제작하였으며 용접 부위에 대해서는 방사선 투과 검사를 통해 결함이 없음을 확인하였다.

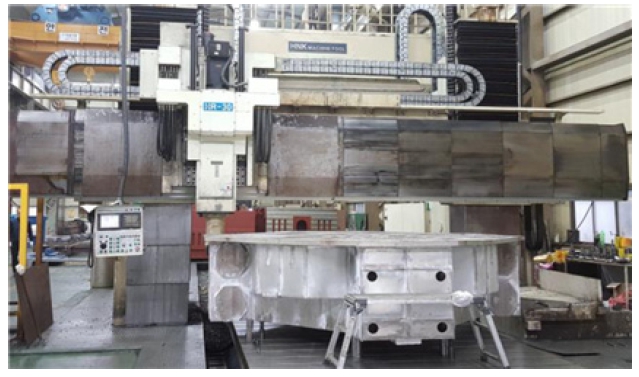

헤드익스펜더의 구조적 강성 확보를 위해 Fig. 11과 같은 보강 구조들을 티그(tungsten inert gas, TIG) 용접 기법을 이용하여 적용하였다. 용접 후에는 ASME 절차에 의한 액체 침투 탐상 검사방식을 적용하여 용접 부위에 대한 전수 검사를 수행하였다. Fig. 12는 헤드익스펜더의 제작을 위해 수행된 전체적인 용접 과정을 보여준다. 용접 작업이 완료된 후, 용접 과정에서 헤드익스펜더에 발생한 잔류 응력을 제거하기 위해 열처리가 수행되었으며, Fig. 13과 같이 정밀한 치수 요구조건을 만족시키기 위하여 5축 가공장비를 이용하여 기계 가공을 수행하였다. 최종 제작이 완료된 헤드익스펜더의 무게는 약 2.7 t이다.

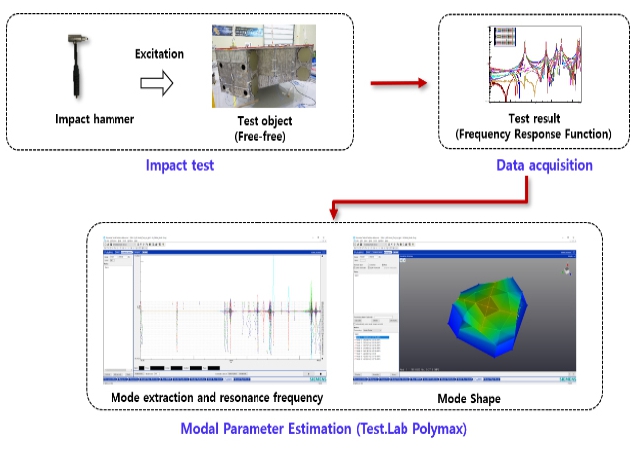

3.2 헤드익스펜더 모드 시험

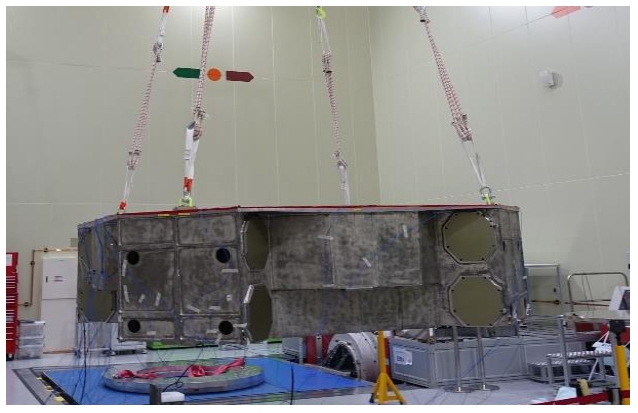

제작이 완료된 헤드익스펜더의 동특성 파악 및 해석 모델의 검증을 위하여 모드 시험을 수행하였다. Fig. 14는 모드 시험 수행을 위한 절차를 나타낸다. 시험 대상체에 총 52개의 3축 센서를 부착하였으며 자유(free-free) 경계 조건에서 시험을 수행하였다. 계측된 데이터로부터 진동 모드의 형상을 추출하기 위하여 Siemens사의 Testlab modal analysis S/W를 적용하였다. Fig. 15와 같이 자유 경계 조건을 구현하기 위해 헤드익스펜더를 탄성이 있는 케이블과 크레인을 이용하여 공중에 매달았다. 탄성 케이블에 의한 경계 조건 모드(suspension mode)가 시험 대상체 모드 주파수의 2 % 이하로 모드 시험에 크게 영향 주지 않음을 사전에 확인하였다.

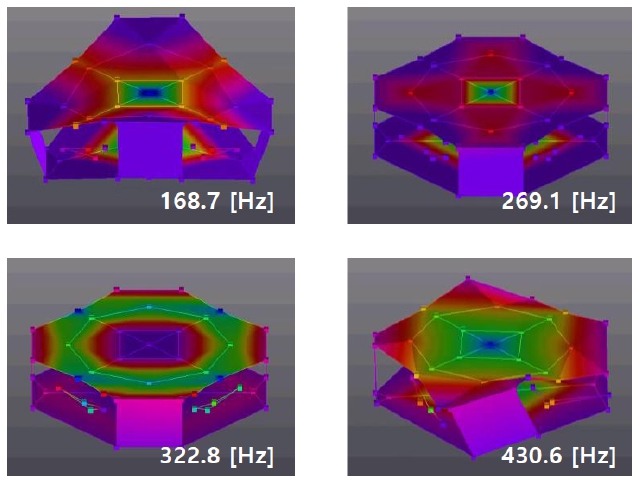

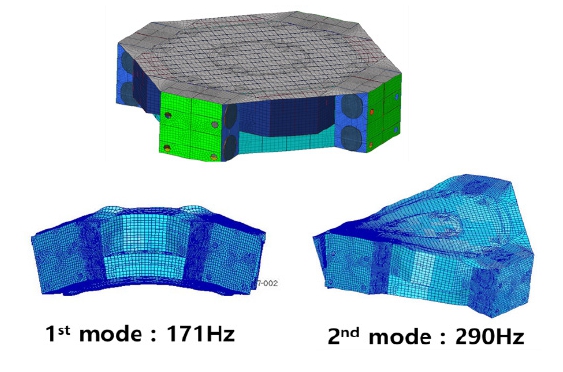

Fig. 16은 모드 시험 결과를, Fig. 17은 유한요소 해석 결과를 나타낸다. 모드 시험 결과 관심의 대상이 되는 1차 모드는 168.7 Hz로 설계 예상치인 171 Hz와 유사한 값을 가지는 것으로 확인되었다. Table 1은 모드 시험과 해석 결과의 비교를 나타낸다. 굽힘 모드 형상에 따라 주파수 차이가 작은 모드와 큰 모드가 나타나는 것을 확인할 수 있었다. 이는 유한요소 모델에서는 헤드익스펜더 상판의 두께가 일정하게 모델링 되었지만, 실제로는 용접 과정에서의 열변형과 이후 기계가공 과정으로 인하여 위치에 따라 상판 두께의 분포가 다르게 제작되었기 때문으로 분석된다. 이로 인하여 굽힘 모드의 형상에 따라 강성 차이가 나타나는 것으로 분석된다. 향후 해석 모델의 정확도 향상을 위하여 헤드익스펜더 상면의 국부적인 두께 계측 결과 및 모드 시험 결과를 기반으로 코릴레이션(correlation) 연구를 수행 예정이다.

4. 진동 가진기 검증 및 수직 가진 시스템 설치

4.1 진동 가진기 성능 검증 및 동특성 확인

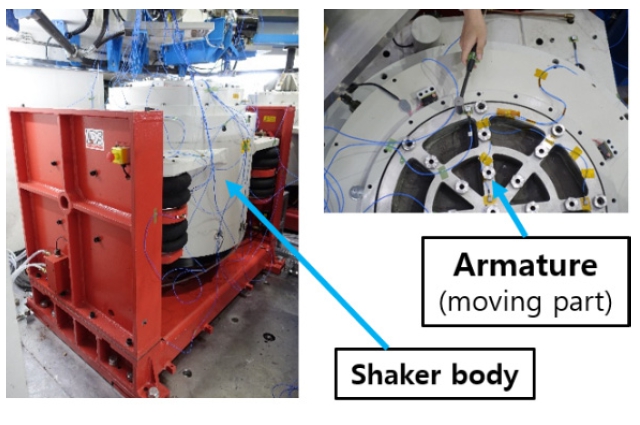

수직 가진 시스템은 4대의 160 kN급 전자기식 진동 가진기로 작동된다. 4대의 독립적인 가진기를 헤드익스펜더로 연결한 상태에서 동기화하여 운용하기 때문에, 일차적으로 개별 진동 가진기의 주파수에 따른 가진 특성을 확인하는 것이 요구된다.

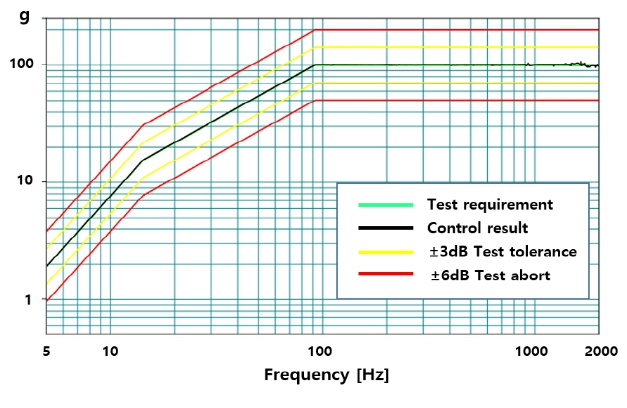

제작된 가진기들의 검증을 위하여 제작 후 승인시험을 수행하였다. Fig. 18은 가진기 운용시 최대 성능 승인시험 결과를 보여준다. 5 Hz ~ 2000 Hz 주파수 대역에서 최대 변위 19 mm, 최대 속도 1.8 m/s, 최대 가속도 100 g의 진동 시험이 ±3 dB의 테스트 허용범위 안에서 정상적으로 수행된 것을 보여준다.

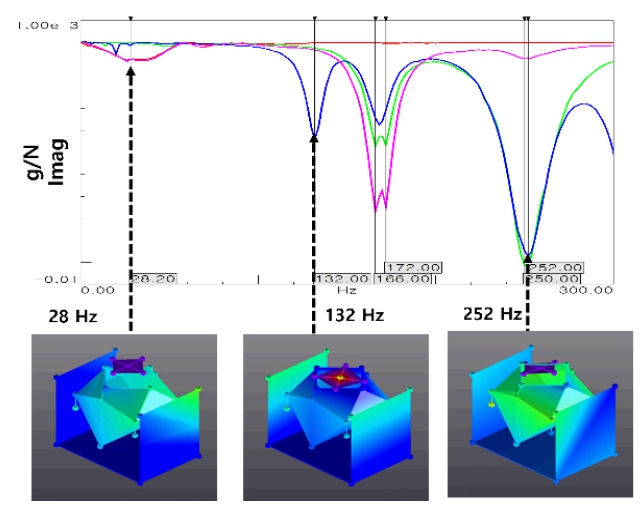

진동 가진기의 동특성 확인 및 향후 해석 모델 구축을 위하여 모드 시험을 수행하였다. 가진기의 주요 모드 형상을 확인하기 위해 총 29개의 3축 센서를 설치하여 Fig. 19와 같이 모드 시험을 수행하였다. 가진기 몸체(shaker body)에 의한 주요 모드는 14 Hz ~ 45 Hz 대역에서 확인할 수 있었다.

Fig. 20은 가진기 구동부인 아마춰(armature)에 설치된 4개의 가속도계에서 계측된 주파수 응답 함수(imaginary part)와 주요 공진 주파수에서의 모드 형상들을 보여준다. 계측 결과로부터 28 Hz에서는 아마춰가 수직 방향으로 움직이는 모드를 132 Hz와 172 Hz에서는 회전 방향 모드를 252 Hz에서는 수평 방향 모드를 확인하였다.

4.2 수직 가진 시스템 설치

전체 시스템의 조립은 헤드익스펜더를 기준으로 기타 구성 요소들이 정렬 및 설치되는 방식으로 이루어졌다. 먼저 헤드익스펜더 설치를 위한 기준을 확정한 후 Fig. 21과 같이 4대의 가진기 설치작업을 수행하였다.

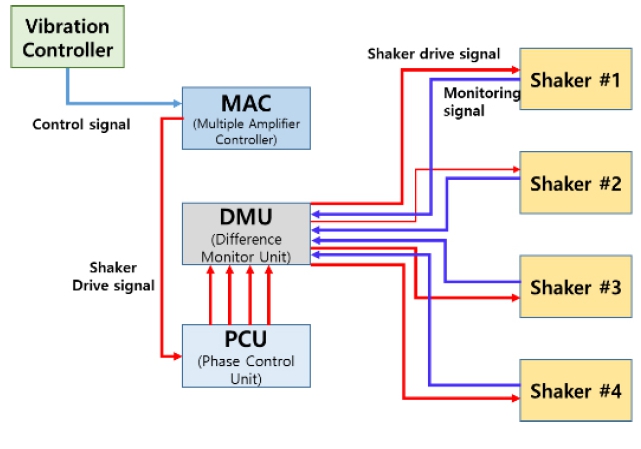

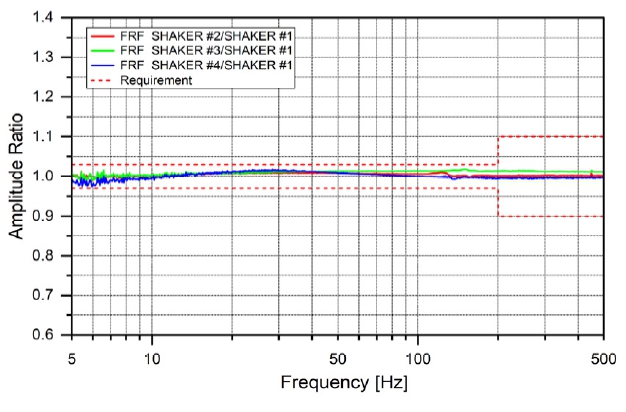

수직 가진 시스템은 Fig. 22와 같이 하나의 공통된 제어 신호(control signal)와 위상 조정 장치(phase control unit)를 이용하여 4개의 독립된 가진기를 동기화해서 운용하게 된다. Table 2와 같은 동기화 조건을 만족시키기 위하여 가진기 설치 후 위상 조정 장치를 적용하여 4대의 가진기들 사이의 상대적인 진폭 및 위상 조정 작업을 수행하였다. Fig. 23과 Fig. 24는 최종적으로 조정된 가진기들의 상대적인 진폭과 위상차 결과를 보여준다. Fig. 23은 1번 가진기를 기준으로 나머지 2번, 3번 및 4번 가진기의 주파수 응답 함수 분포를 나타낸 것으로 Table 2의 상대적인 응답 차이 요구조건 안에 분포한다. Fig. 24는 1번 가진기를 기준으로 나머지 3대 가진기들의 위상차를 나타낸 것으로 ±3° 이내의 요구조건을 만족한다.

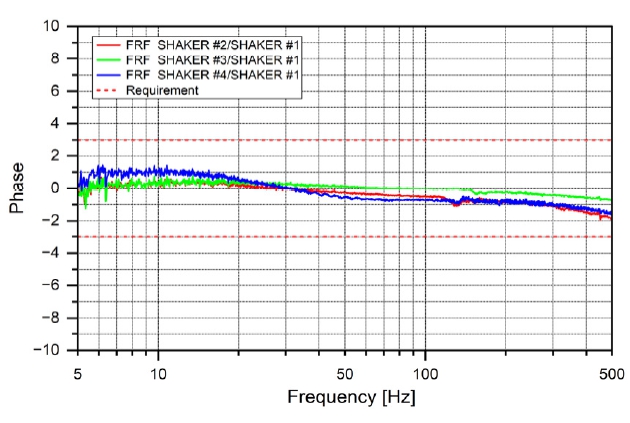

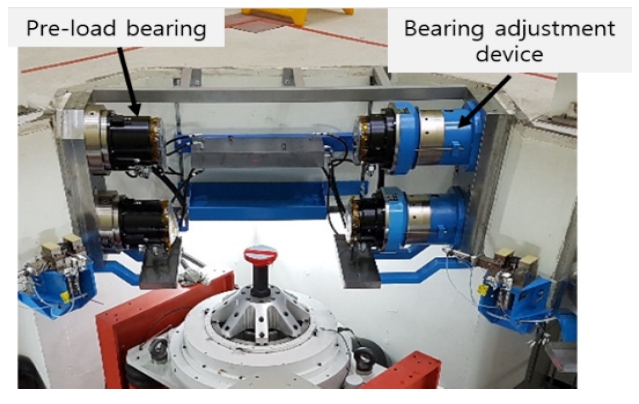

진동시험 과정에서 횡 방향 움직임과 모멘트 제어를 위해 가이던스 시스템은 유압 베어링을 사용한다. 유압 베어링의 정밀한 위치 조정을 위하여 Fig. 25와 같이 베어링 조정 장치(bearing adjustment device)를 베어링과 제진 블록 사이에 적용하였다. 최종적으로 Fig. 26과 같이 16개의 베어링이 제진 블록 상부에 설치되었다.

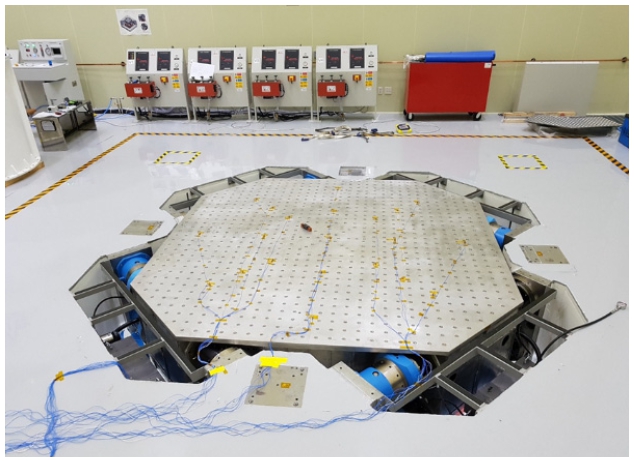

헤드익스펜더를 가진기에 설치 후 최종작업은 유압 베어링과 헤드익스펜더를 정렬하는 과정이다. 유압 베어링이 균일한 면압(hydraulic surface pressure) 분포를 가지면서 헤드익스펜더와 접촉하도록 정렬되어야 한다. 가이던스 시스템의 유압 베어링 조정작업 완료 후, 유압 펌프를 210 bar까지 단계적으로 상승시키면서 헤드익스펜더와 유압 베어링 접촉면에서 외부로의 오일 누유가 없는지를 확인하였다. Fig. 27은 최종적으로 설치가 완료된 수직 가진 시스템을 보여준다.

5. 수직 가진 시스템 검증 및 특성 비교

5.1 수직 가진 시스템 동특성 확인

수직 가진 시스템의 주요한 특성은 헤드익스펜더의 강체모드(rocking mode)와 유연모드(flexible mode)의 주파수 및 동적 거동이다. 설계된 가진 시스템은 4대의 가진기 상부에 약 3 t의 헤드익스펜더가 설치되어 있고 52 Hz에서 회전 방향의 강체 모드가 예측되었다. 헤드익스펜더의 변형에 의한 첫 번째 유연 모드는 178 Hz로 설계되었다.

시스템 설계 검증 및 향후 가진 시스템의 해석 모델 확보를 위하여 동특성 확인 시험을 수행하였다. 위성의 경우 진동시험은 발사환경에서 시스템의 건전성을 검증하는 동시에 실험적으로 위성의 기본 모드(fundamental mode) 주파수를 확인하는 단계이다. 위성이 대형화될수록 가진 시스템과의 연성작용으로 인하여 경계 조건이 더 이상 강건(stiff)하지 않게 된다. 따라서 위성 해석 모델에서 모드 추출에 적용한 고정 경계 조건(fixed condition)이 더 이상 유효하지 않게 된다. 진동시험 결과를 바탕으로 위성 해석 모델의 코릴레이션을 더욱 더 정확하게 수행하기 위해서는 가진 시스템의 해석 모델을 확보하는 것이 요구된다.

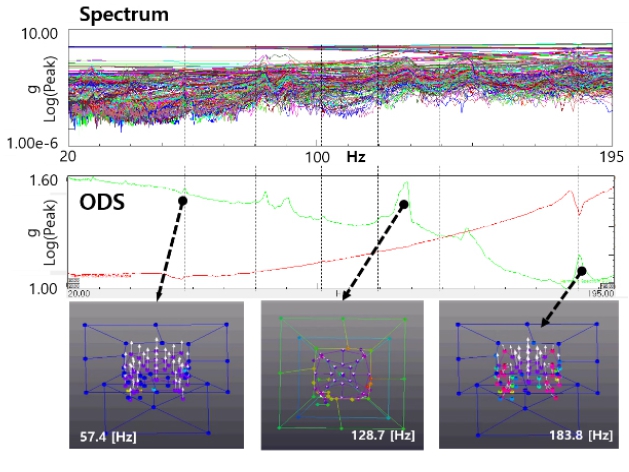

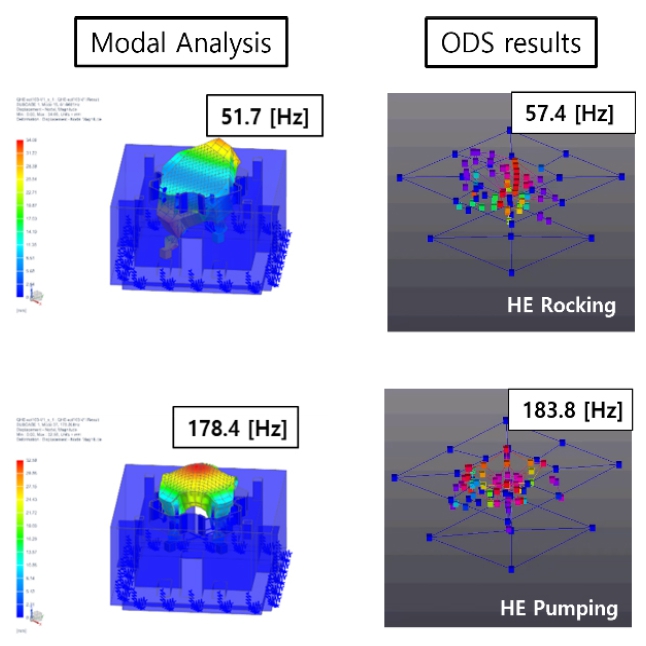

수직 가진 시스템에 총 82개의 3축 센서를 설치하였으며 주파수를 단계적으로 변화시켜 가면서 운용 시험을 수행하였다. 이를 바탕으로 ODS(operating deflection shape) 분석을 수행하였다. Fig. 28에서 상단의 스펙트럼은 구동 과정에서 계측된 3축 센서들의 주파수 응답을 나타내며, 하단부는 ODS 분석을 통한 주요 모드 형상을 나타낸다. 계측 결과에 의하면 57.4 Hz에서는 헤드익스펜더가 수평 축을 기준으로 회전하는 움직임을, 128.7 Hz에서는 수직 축을 기준으로 회전하는 움직임을 나타낸다. 주요 관심의 대상인 헤드익스펜더의 변형 모드는 183.8 Hz에서 확인되었다. Fig. 29는 모드 해석과 계측을 통해 분석된 주요 관심 모드에 대한 결과를 나타낸다. 헤드익스펜더가 회전하는 강체 모드는 해석에 비해 10 % 높은 주파수를 가지며, 헤드익스펜더가 수직으로 변형하는 유연 모드는 해석에 비해 3 % 높은 주파수를 갖는 것을 확인할 수 있었다. 설계에 대비 유사 또는 강성이 크게 구현되었기에 제작 및 구축에 문제가 없음을 확인하였다. 헤드익스펜더 강체 모드의 경우 측면에 위치하여 회전방향 움직임을 제어하는 유압 베어링의 영향을 크게 받는다. 따라서 향후 해석 모델의 정확도를 개선하기 위하여 유압 베어링의 영향 분석 및 모델링에 대한 연구가 요구된다.

5.2 수직 가진 시스템 검증을 위한 시험 방법

우주 비행체의 지상검증을 위한 진동환경 시험은 정현파 진동시험(sine sweep vibration test)을 통해 수행된다. 정현파 진동시험은 저주파 발사환경을 모사하기 위하여 가진 주파수를 변화시켜 가면서 사인 함수 형태의 진동을 시험 대상체에 부과하는 시험이다. 실제 발사체에 의해 발생하는 동적 하중은 주기적인 특성을 갖지 않지만 우주 비행체 및 부품 레벨의 검증에서는 일반적으로 정현파를 적용하여 진동환경 시험을 수행한다(15).

일반적으로 적용되는 가진 주파수는 5 Hz ~ 100 Hz 대역이며 로그 형태의 일정한 시간 간격을 가지고 5 Hz부터 주파수를 증가시키면서 시험을 수행하게 된다. 식 (1)은 정현파의 제어 신호 발생을 위한 기준 신호를 표현한 함수로서 시작 주파수와 주파수 변화율(sweep rate)에 의해 결정되는 것을 알 수 있다. 진동시험이 수행되는 시간은 식 (2)에 의해 결정된다(16).

| (1) |

| (2) |

여기서 a : sweep rate, f0 : initial frequency, fmax : maximum frequency, tmax : test duration, θ0 : initial phase를 나타낸다.

일반적으로 발사과정에서 발생되는 하중의 변화 특성을 구현하기 위하여 2 oct/min 또는 4 oct/min의 주파수 변화율을 갖도록 제어를 수행한다. 진동가진 레벨은 발사체의 비행계측 데이터 또는 연성해석을 통해 위성 시스템 인터페이스에 작용하는 가속도 레벨을 기반으로 결정된다. 발사체의 엔진 및 구조적 특성에 따라 다르나 일반적으로 위성 시스템의 경우 0.6 g ~ 1 g 레벨이 적용된다(17).

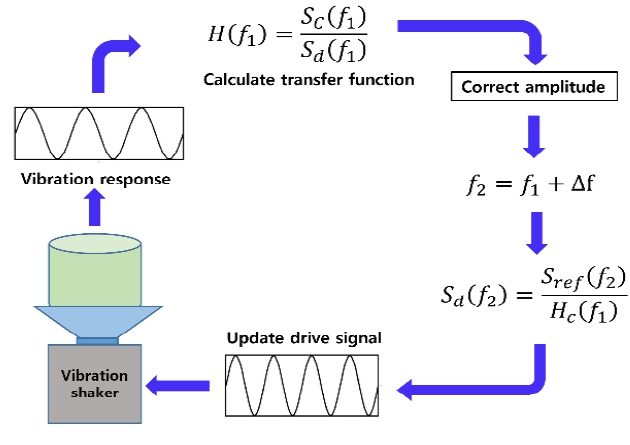

부품 레벨의 진동시험과 달리 시스템 레벨의 진동시험의 경우, 주요 공진 모드들이 100 Hz 이하에 분포한다. 따라서 헤드익스펜더 상면에서 제어가 어려운 공진 모드를 포함하면서 요구되는 진동 요구조건을 구현하기 위해서는 실시간으로 피드백 제어를 수행하게 된다. 제어 과정에서 가진 주파수가 로그 형태로 증가하기 때문에 다음 주파수 단계에서 응답 특성을 예측하면서 실시간 제어를 수행해야 하는 어려움이 있다. 따라서 증폭비(Q-factor)가 크고 모드 질량이 큰 주요 모드에서는 제어가 매우 불안정하여 과도 응답(over-shoot) 또는 과소 응답(under-shoot)의 현상이 발생하게 된다. Fig. 30은 정현파 진동시험 수행을 위한 제어 시퀀스를 나타낸다.

임의의 주파수(f1)에서 진동 가진기 제어를 위한 출력 신호(drive signal)가 앰프 시스템에 의해 증폭된 후 가진기로 입력되어 진동을 발생시키게 된다. 이때 제어를 위해 설치된 가속도계를 통해 진동 응답(vibration response)을 계측하게 된다. 다음 단계 주파수(f2)에서의 제어를 위해 이전 주파수(f1)에서 계측된 결과를 바탕으로 식 (3)과 같이 전달함수를 계산하게 된다. 계산된 전달함수 H(f1)에 제어과정의 에러 반영 비율을 고려한 증폭비 조정(amplitude correction) 작업을 수행하여 제어용 전달함수 HC(f1)를 계산하게 된다. 마지막으로 다음 단계 주파수(f2)에서 제어요구 레벨 Sref(f2)과 제어용 전달함수 HC(f1)를 적용하여 식 (4)와 같이 가진기 제어 신호를 계산한 후 가진기에 적용하게 된다.

| (3) |

| (4) |

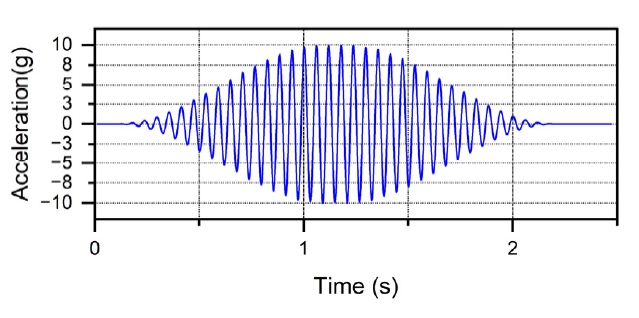

여기서 f1 : any control frequency, f2 : next control frequency, SC(f1) : control amplitude, Sd(f1) : drive signal amplitude, Sref(f2) : control target amplitude를 나타낸다.

진동환경 시험 이외에도 위성 시스템의 경우 발사시 선형 가속 및 구조물 전달 진동이 복합적으로 작용하여 위성체의 정적 강도에 영향을 주게 된다. 따라서 구조적 안전성 검증을 위한 정적 강도시험을 수행해야 한다. 위성체의 정적 강도 검증을 위한 시험장비는 기존 항공기 등의 대형 비행 구조물 강도 검증을 위한 유압방식의 정적 시험장비 또는 우주비행체의 진동시험을 수행하는데 사용되는 전자기 방식의 가진기가 사용된다. 전자기 가진기를 사용하여 준정적(quasi-static) 강도시험을 수행하는 방법은 위성에 실제 비행 상황과 가장 유사한 환경을 부과할 수 있고 진동시험용 치구를 그대로 사용할 수 있는 장점이 있다. 미국의 NASA 등에서 개발 비용의 절감을 위해 보편적으로 사용된다. 이 방법은 위성체의 고유 진동수와의 동적 연성을 최소화하여 대상물의 관점에서 준정적 가진과 유사한 효과를 얻기 위한 방법으로 위성의 가진 방향에 해당하는 1차 고유 진동수의 1/3 이하로 부과하여야 한다. 대표적으로 Fig. 31과 같은 형상의 제어신호(sine-burst signal)로 가진하여 6사이클 ~ 10사이클의 최대 하중이 부가되도록 한다. 준정적 시험은 위성이 대형화될수록 시스템의 고유 진동수가 낮아지고 가진 레벨도 7 g ~ 10 g로 높기 때문에 가진 시스템에 큰 변위(displacement)의 움직임이 요구되는 고난이도 시험이다.

구축된 수직 가진 시스템의 검증을 위해 위성개발에 적용되는 정현파 진동시험과 준정적 시험기법을 적용하였다. 정현파 시험을 위한 진동제어 및 계측 시스템으로 Siemens사의 SCADAS 하드웨어와 Testlab sine control 소프트웨어를 적용하였다. 준정적 시험을 위해서는 동일한 하드웨어와 Testlab shock control 소프트웨어를 적용하였다.

5.3 수직 가진 시스템 성능 검증

구축이 완료된 수직 가진 시스템에 대한 설계 요구조건의 만족 여부를 확인하기 위해 검증시험을 수행하였다. Table 3은 설계 요구조건과 성능 검증을 위한 시험 계획을 나타낸다. Bare table 조건은 헤드익스펜더 상면에 시험 대상체가 설치되지 않은 상태를 나타내며, 기본적으로 헤드익스펜더와 가진기 인터페이스를 포함하여 3.4 t의 무게가 가진기에 작용하게 된다.

Bare table 조건에서 정현파 진동시험을 수행하여 제어 센서들 사이의 균일한 응답 특성(homogeneity)을 검증하고자 하였다. 또한 수직 방향을 제외한 나머지 방향에서의 응답(cross-axis response)이 20 % 미만으로 존재하는지를 검증하고자 하였다. 그리고 최대 330 kN의 가진력이 작동하도록 최대 10 g까지 진동 가진 레벨을 상승시켜 정현파 진동시험의 요구조건을 검증하고자 하였다. 또한 이를 통해 대형 안테나와 같이 무게는 가벼우나 높은 레벨의 진동시험이 요구되는 품목의 시험 가능성을 검증하고자 하였다.

준정적시험의 경우 Fig. 31과 같은 형상의 가진 입력 프로파일을 이용하고 최대 510 kN 가진력이 작동하도록 검증을 수행하여야 한다. 이를 위하여 헤드익스펜더에 3.2 t의 시험용 구조물을 추가 설치하고 8.2 g의 가속도로 가진하여 검증하고자 하였다. 이때 적용되는 가진기의 추력은 530 kN으로 설계 최대 추력인 640 kN의 83 %에 해당한다.

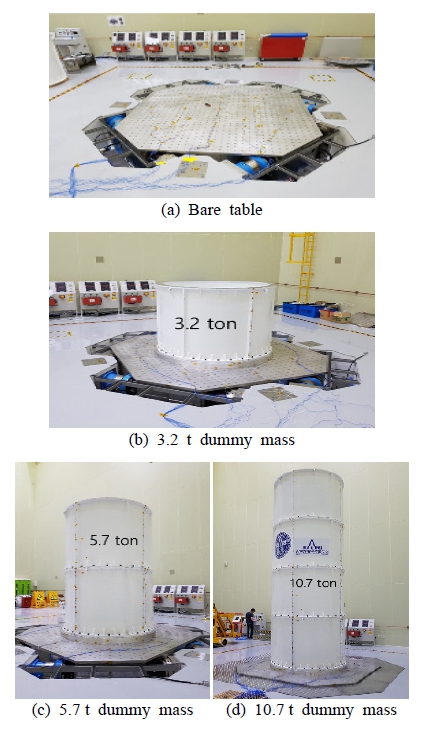

시험 시제의 최대 중량에 대한 검증을 수행하기 위하여 10.7 t의 구조체를 제작하였다. 시험 시제의 중량 증가에 따른 시스템의 동특성 변화를 관찰하기 위하여 4개의 원통형 구조가 조립되는 방식으로 제작되었다. Fig. 32는 검증 시험에 적용된 4가지 시험 형상을 보여준다.

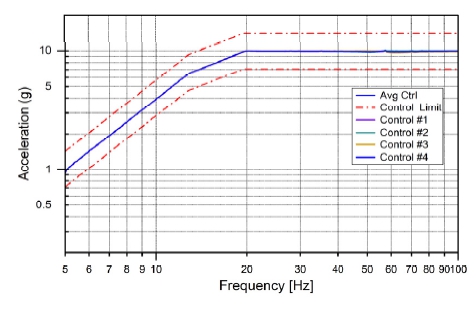

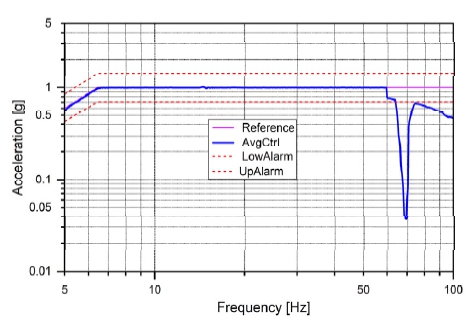

수직 가진 시스템의 성능 검증을 위하여 bare table 조건에서 정현파(sine-sweep) 진동시험을 수행하였다. 일반적으로 위성 시스템의 진동시험에서는 발사체 요구 조건에 따른 제어를 수행하기 위하여 헤드익스펜더와의 인터페이스에 4개의 가속도계를 설치하여 평균값(average value) 또는 최대값(maximum value) 제어를 수행한다. 5 Hz ~ 100 Hz 주파수 영역에서 최대 10 g의 가속도 레벨로 수행되었다. Fig. 33은 정현파 진동시험 결과를 나타낸 것으로 헤드익스펜더 상면 4 지점에서 계측된 제어센서 응답이 동일하면서 ±3 dB의 제어 허용 범위 안에서 시험이 성공적으로 수행되었음을 알 수 있다. 5 Hz ~ 20 Hz 대역에서는 진동 가진기 보호를 위한 변위 및 속도 제한 요건이 적용되어 단계적으로 가속도가 증가되는 것을 확인할 수 있다.

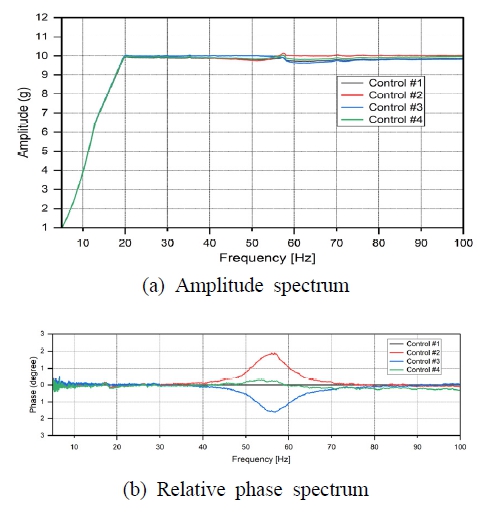

Fig. 34는 진동시험 과정에서 헤드익스펜더 상면 4지점에서의 제어용 가속도 응답 분포와 위상의 변화를 나타낸다.

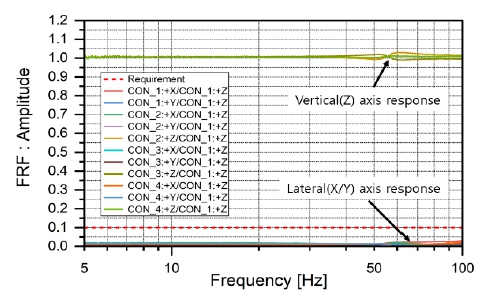

Fig. 34(a)로부터 4개 제어용 가족도계 응답이 진동시험 요구조건 대비 5 % 이내로 균일한 제어 특성을 가져 homogeneity 요구조건 10 %를 만족하는 것을 검증하였다. Fig. 34(b)는 제어 센서들 사이에 존재하는 위상차를 나타내는 것으로 57 Hz에 존재하는 헤드익스펜더의 회전방향 강체 모드(rocking mode)에서 위상의 차이가 최대 ±2° 이내로 발생하는 것을 확인할 수 있다. Fig. 35는 4개 제어 센서에 대한 3축 방향의 주파수 응답 함수를 나타낸다. 제어방향인 수직 방향 이외의 모든 횡 방향 응답이 5 % 이내로 관련 요구조건을 만족하는 것을 확인할 수 있다. 이는 구축된 가진 시스템이 수직 방향으로 원활하게 움직이는 것을 나타낸다.

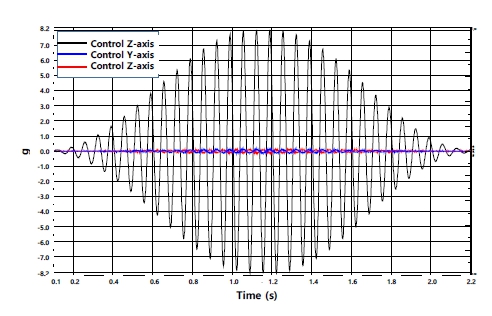

위성 시스템에 대한 준정적 시험의 수행 가능성 여부를 검증하기 위하여 Fig. 32(b)와 같이 3.2 t 구조체를 설치한 후 시험을 수행하였다. 최대 8.2 g 가속도와 15 Hz 주파수 특성을 부가하여 530 kN 하중이 가진 시스템에 작용하도록 하였다. 시험 결과는 Fig. 36과 같으며 요구조건 8.2 g 만족하며 제어가 정상적으로 수행됨을 확인할 수 있었다. 또한 제어 방향인 수직 방향(Z-axis)을 제외한 나머지 횡 방향(X, Y-axis) 움직임은 수직 방향 응답에 비해 2 % 이내로 매우 작음을 알 수 있다.

구축된 가진 시스템에 고중량의 시험 대상체가 설치된 후 시스템의 특성 및 제어 성능의 구현 여부를 확인하기 위하여 Fig. 32와 같이 원통형으로 제작된 구조물을 적용하여 단계적으로 검증시험을 수행하였다.

Fig. 37은 Fig. 32(b)와 같이 3.2 t 구조체를 설치하고 1 g 레벨의 정현파 진동시험을 수행한 결과를 나타낸다. 진동 제어가 ±3 dB 허용오차 이내에서 안정적으로 수행되는 것과 제어 가속도계들의 횡 방향 응답의 크기가 수직 방향 응답의 5 % 이내로 매우 낮게 존재하는 것을 확인할 수 있다.

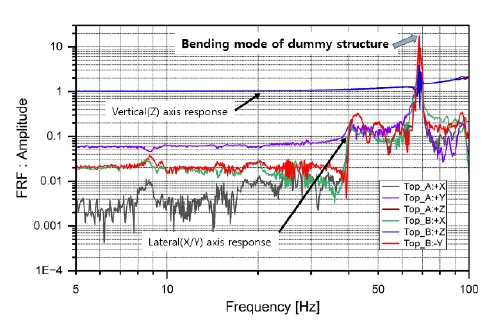

최대 중량 조건(10 t)에 대한 검증을 수행하기 위하여 Fig. 32(d)와 같이 10.7 t 구조체를 설치하여 진동시험을 수행하였다. Fig. 38은 10.7 t의 시험 대상체를 대상으로 1 g 레벨의 정현파 진동시험을 수행한 결과를 나타낸다. 60 Hz까지 시험 요구 사양인 1 g를 만족시키면서 가진 시스템 제어가 성공적으로 수행되는 것을 알 수 있다. 그러나 60 Hz 이후의 주파수 대역에서는 요구조건과 달리 진동 제어 값이 0.03 g까지 감소됨을 확인할 수 있다. 낮은 레벨의 예비 진동시험을 통해 구조체의 굽힘 모드가 68 Hz에 존재하는 것을 확인하였으며, 이로 인하여 횡방향으로 매우 큰 진동 발생이 예측되었다. Fig. 39는 진동시험 과정에서 검증용 구조체의 응답 레벨을 모니터링하기 위하여 상부에 설치된 가속도계의 주파수 응답 함수를 보여준다. 계측 결과에 의하면 68 Hz에서 횡 방향 응답이 가진 방향인 수직 방향에 비해 20배에 도달할 수 있음을 예측할 수 있다. 따라서 과도한 횡 방향 진동으로부터 가진 시스템 및 시험 대상체를 보호하기 위해 검증용 구조체의 횡 방향 진동 레벨에 제한을 두어 진동시험을 수행하였다. 이에 따라 Fig. 38과 같이 60 Hz부터 제어 입력이 자동적으로 조정(automatic-notching)되어 0.03 g까지 감소 후 증가되는 것을 확인할 수 있다. 이를 통하여 최대 무게 10 t의 시험 대상체를 대상으로 정현파 진동시험 수행 및 자동 입력 제어 기능의 작동성을 검증하였다.

시험 대상체의 설치로 인하여 가진 시스템의 무게가 증가하기 때문에 헤드익스펜더의 회전방향 강체 모드(rocking mode) 및 유연 모드(flexible mode)의 주파수가 변화하게 된다. Table 4는 시험 대상체의 무게 증가에 따른 강체 모드와 유연 모드의 분석 결과를 나타낸다. 앞서 수행된 검증시험 결과에 따르면 해당 강체 모드에서 헤드익스펜더의 횡 방향 움직임이 다른 주파수에 비해 크지 않은 것을 확인할 수 있었다. 이는 강체 모드가 시스템의 진동 제어 성능에 큰 영향을 주지 않음을 알 수 있다.

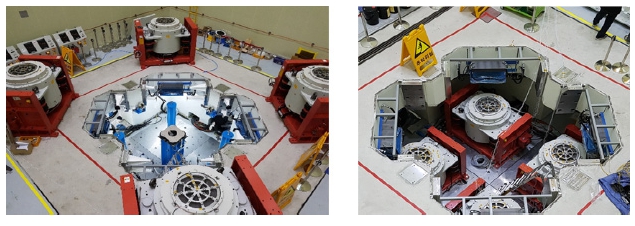

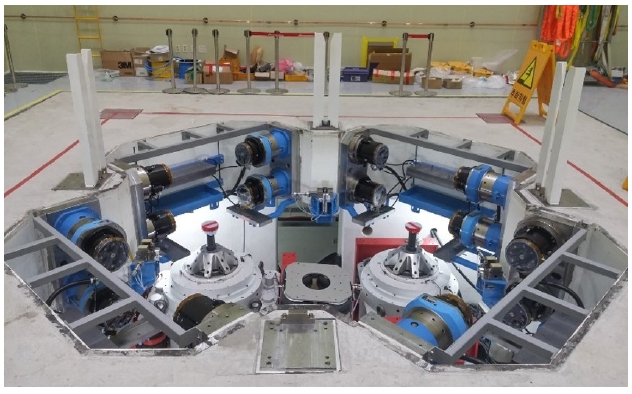

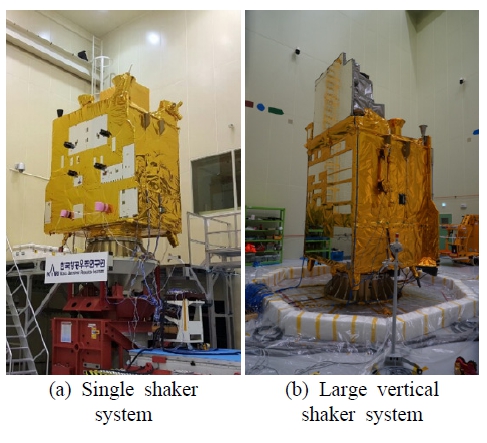

5.4 대형 수직 가진 시스템 적용 사례 분석

구축이 완료된 수직 가진 시스템을 적용하여 국내에서 개발된 대형 위성 시스템 및 발사체 구성품의 진동시험을 성공적으로 수행하였다. 여기에서는 단일 가진기로 구성된 수직 가진 시스템과 4대의 가진기로 구성된 대형 수직 가진 시스템을 대상으로 위성 시스템 진동시험 과정에서 제어 성능 분석을 수행하였다. Fig. 40은 진동시험용 인터페이스를 포함하여 4톤 무게를 가지는 정지궤도 위성의 수직 방향 진동시험 형상을 보여준다. Fig. 40(a)는 상용 헤드익스펜더를 적용한 단일 가진기에 위성의 구조 모델(structural thermal model)이 설치된 진동시험 형상을 나타낸다. Fig. 40(b)는 신규로 구축된 대형 수직 가진 시스템에 위성의 비행 모델(flight model)이 설치된 형상을 나타낸다. 구조 모델은 위성의 개발단계에서 구조적·동적 특성을 검증하기 위하여 비행 모델 이전에 제작되는 위성이다. 비행 모델과는 달리 실제 탑재체가 장착되지 않았지만 구조적 부분은 동일하게 제작되기에 가진 시스템에 따른 동적 특성 및 제어 성능의 경향성을 비교하는데 문제가 없을 것으로 판단되었다. Table 5는 가진 시스템에 따른 성능과 설치된 시제의 정보를 나타낸다.

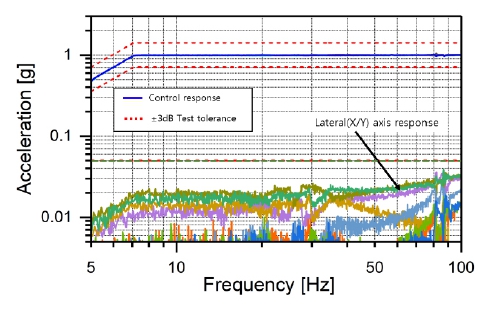

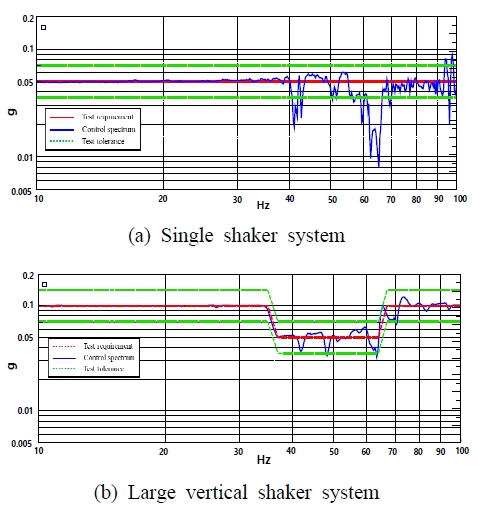

위성과 헤드익스펜더의 인터페이스에 4개의 제어 가속도계를 설치하여 0.05 g 또는 0.1 g 레벨의 정현파 진동시험을 수행하였다. Fig. 41은 시험 요구조건에 따라 제어를 수행한 주파수 스펙트럼을 나타낸다. 대형 수직 가진 시스템의 경우 Fig. 41(b)와 같이 위성체의 주요 모드에서도 시험 요구조건인 ±3 dB 허용 범위 안에서 제어를 수행하고 있음을 확인할 수 있다.

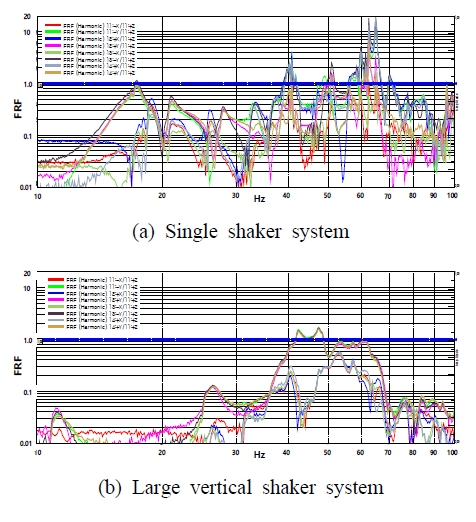

대형 수직 가진 시스템과 달리 단일 가진 시스템의 경우, Fig. 41(a)의 40 Hz와 60 Hz 주파수 대역에서 가진 입력이 요구조건 보다 매우 낮게 부가되는 것을 확인할 수 있다. 이러한 현상의 발생 원인은 진동시험 과정에서 횡 방향 응답의 특성 분석을 통해 확인할 수 있다. Fig. 42는 4개의 제어 가속도계에서 수직 방향을 제외한 나머지 모든 횡방향의 주파수 응답 함수를 나타낸다. 위성 시스템의 주요 모드에서 횡 방향의 응답 수준이 작을수록 수직 방향의 진동시험을 원활하게 수행할 수 있게 된다. 주파수 응답 함수에서 1의 값을 가지게 되면 해당 주파수 영역에서 수평 방향의 가진이 수직 방향만큼 발생하는 것을 의미하게 되기 때문이다. 단일 가진 시스템의 주파수 응답 함수인 Fig. 42(a)로부터 위에서 언급된 주파수 대역에서 횡 방향 응답이 가진 방향에 비해 최대 20배까지 증폭되어 거동하는 것을 확인할 수 있다. 이러한 상황에서는 원하지 않는 횡 방향 진동으로부터 위성을 보호하기 위하여 횡 방향으로 응답 제한을 부가하게 되며 이로 인하여 수직 방향의 가진 레벨이 감소하게 된다. 결과적으로 충분하게 수직 방향의 진동환경을 검증할 수 없는 상황이 발생하게 된다.

Fig. 41(a)의 95 Hz 대역과 같이 위성의 국부 모드(local mode)가 발생하는 상황에서 가진 시스템이 이를 수용해 주지 못하면 진동시험 과정에서 제어가 어렵게 되어 순간적으로 과도 또는 과소 응답 현상이 발생하게 된다. 이에 반하여 대형 수직 가진 시스템의 경우 Fig. 42(b)와 같이 횡 방향의 움직임이 단일 가진 시스템에 비해 낮은 경향을 보이는 것을 확인할 수 있다. 시험결과 분석을 통해 대형 수직 가진 시스템이 위성체의 주요 모드에서 횡 방향 응답을 효과적으로 제어하여 수직 방향의 진동시험을 안정적으로 수행할 수 있음을 확인할 수 있었다.

6. 결 론

이 연구에서는 대형화된 우주비행체의 지상검증을 위해 요구되는 대형 수직 가진 시스템의 구축 과정 및 검증시험 결과를 소개하고 있다.

대형화되어가는 우주비행체의 안정적인 수직 방향의 진동시험을 위해서는 횡 방향의 움직임과 회전모멘트의 제어가 필수적이다. 이를 위하여 유압 가이던스 시스템, 대형 헤드익스펜더, 가진기 및 제진 블록으로 구성된 대형 수직 가진 시스템의 구축 및 검증을 수행하였다. 제진 블록은 기계 구조물을 내부에 포함하여 시스템의 구성 요소들이 설치 과정에서 정밀하게 조정 가능하도록 제작되었다. 헤드익스펜더는 경량화를 위하여 마그네슘으로 제작되었다. 국내에서 최초로 제작되는 대형 마그네슘 용접 구조물로 제작 가능성 검토를 위해 소재 및 용접방식 검증에 대한 연구가 수행되었다. 여러 구성요소가 결합된 시스템의 안정적인 운용 및 모니터링을 위해 통합 운영 시스템을 개발하여 적용하였다. 시스템 구축 후에는 검증시험을 통해 수직 가진 시스템의 특성 파악 및 성능 검증을 수행하였다.

마지막으로 대형 위성을 대상으로 진동시험을 수행한 결과 분석을 통해 구축된 수직 가진 시스템이 일반적인 단일 가진 시스템에 비해 진동시험 요구조건을 만족시키면서 보다 안정적으로 시험을 수행할 수 있는 환경을 구현하는 것을 확인하였다.

향후 구축 과정에 얻어진 계측 결과를 바탕으로 구축된 수직 가진 시스템에 대한 해석 모델의 정확도를 향상을 위한 연구를 수행 예정이다.

이 연구는 대형 수직 가진 시스템 구축과정에서 고려해야 할 요소 및 기술적인 사항을 제시하고 있어 관련 진동시험 장비의 구축 및 검증단계에서 유용하게 사용될 수 있을 것으로 판단된다.

References

- Kim, H.-B., Moon, S.-M. and Woo, S.-H., 1997, Launch Environmental Test for Satellite, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 7, No. 5, pp. 717~724.

-

Yoon, D. and Kwon, S.-C., 2020, Validation of Structural Safety on Electro-optical Payload under Launch Environment, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 30, No. 6, pp. 597~607.

[https://doi.org/10.5050/KSNVE.2020.30.6.597]

- Kim, K.-W., Kim, S.-W., Lim, J.-H., Kim, C.-H. and Hwang, D.-S., 2010, Notching Analysis for Sinusoidal Vibration Test for LEO EO Satellite, Proceedings of KSNVE Annual Spring Conference, pp. 550~551.

- Kim, H.-B. and Moon, S.-M., 1998, Launch Environmental Test for KOMPSAT PFM, Proceedings of KSNVE Annual Spring Conference, pp. 122~129.

- Ballinger, R. S., Peterson, E. L. and Brown, D. L., 1991, Design Optimization of a Vibration Exciter Head Expander, Sound and Vibration, Vol. 25, No. 4, pp. 18~25.

-

Jeong, H. S. and Cho, J. R., 2016, Optimal Design of Head Expander for a Lightweight and High Frequency Vibration Shaker, International Journal of Precision Engineering and Manufacturing, Vol. 17, No. 7, pp. 909~916.

[https://doi.org/10.1007/s12541-016-0111-z]

-

Lund, D. and Crawford, R., 2010, Novel Guided Head Expander Design Uses Close Coupled Inertial Masses and Hydrostatic Bearings to Minimize Cross-axis Motion, Journal of IEST, Vol. 53, No. 1, pp. 69~82.

[https://doi.org/10.17764/jiet.53.1.18m5h0u285845u84]

- Baumgartl, R., 2012, New Tables for IABG’s 320kN Shaker System: Design and Procurement Process, Proceedings of the 12th European Conference on Spacecraft Structures, Materials and Environmental Testing, p. 46.

- Touzelet, P., Popovitch, A. and Piret, G., 2007, The ESTEC New Quad Head Expander, 6th International Symposium on Environmental Testing for Space Programs, pp. 12~14.

- Im, J. M., Moon, S. M., Eun, H. K., Choi, S.-W. and Choi, J.-M., 2008, Design of Large Multi-electromagnetic Shaking System, Aerospace Engineering and Technology, Vol. 7, No. 2, pp. 76~81.

- Ross, B. P., Johnson, E. L., Hoksbergen, J. and Lund, D., 2014, A New Large Vibration Test Facility Concept for the James Webb Space Telescope, Proceedings of the 28th Space Simulation Conference, GSFC-E-DAA-TN18297.

-

Im, J.-M., Woo, S.-H., Eun, H.-K. and Jun, J.-H., 2023, Design of Large Vertical Vibration Shaker System for Spacecraft Vibration Test, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 33, No. 5, pp. 496~508.

[https://doi.org/10.5050/KSNVE.2023.33.5.496]

- Lee, M.-Y., 2012, Recent Trends in Welding of Magnesium Alloy, Proceedings of the KWJS Annual Autumn Conference, pp. 111~117.

- Im, J.-M., Woo, S.-H., Eun, H.-K. and Jun, J.-H., 2017, Magnesium Welding Technology for Head Expander, Aerospace Engineering and Technology, Vol. 15, No. 1, pp. 43~54.

- NASA, 2017, NASA Handbook 7005: Dynamic Environmental Criteria, JPL-CL-CL#17-0733.

-

Arefin, S., Dumur, D., Bettachioli, A., Hot, A. and Tebbani, S., 2020, Sine Sweep Tracking Control of a Lightly-damped Spacecraft, 24th International Conference on System Theory, Control and Computing, pp. 286~291.

[https://doi.org/10.1109/ICSTCC50638.2020.9259742]

- ESA, 2013, Spacecraft Mechanical Loads Analysis Handbook, ESA, ECSS-E-HB-32-26A. Paris, France.

Jong-Min Im received B.S. degree in mechanical engineering from YonSei University in 1997. He received M.S. degree in mechanical engineering from KAIST in 1999. He is currently a principal researcher and director of Satellite Integration and Test Center of KARI. His research interests include vibration, acoustic and shock test in satellite and launch vehicle.

Sung-Hyun Woo received B.S., M.S and Ph.D. in aerospace engineering from KAIST in 1995, 1997 and 2014 respectively. He is currently a principal researcher and executive director of Satellite Research Directorate of KARI. His research interests include launch environment tests and overall Assembly Integration and Test of satellites.

Hee-Kwang Eun received B.S. degree in mechanical engineering from POSTECH in 1999. He received M.S. degree in mechanical engineering from KAIST in 2001 and Ph.D. degree in Aerospace Engineering from KAIST in 2022. He is currently a senior researcher and task leader of Satellite Integration and Test Center of KARI. His research interests include vibration, acoustic test and mass properties measurement test in satellite and launch vehicle.

Jong-Hyub Jun received B.S. degree in mechanical engineering from POSTECH in 2003. He received M.S. degree in mechanical engineering from POSTECH in 2005. He is currently a senior researcher of Satellite Integration and Test Center of KARI. His research interests include vibration, acoustic and shock test in satellite and launch vehicle.