스펙트럴 요소법을 이용한 연료전지 파워팩의 진동 거동 분석

ⓒ The Korean Society for Noise and Vibration Engineering

Abstract

In this study, the vibration characteristics of the hydrogen fuel cell power pack installed on a construction vehicle were analyzed. An analytical model was proposed to reflect the vibration behavior. Using the proposed model, the vibration modal characteristics of the hydrogen fuel cell power pack were predicted. The vulnerable parts of the power pack were evaluated. When external vibration is transmitted to the power pack, the durability and efficiency of the power pack degrades. The vibration characteristics of the actual fuel cell power pack under the vibration input were measured. The dominant vibration behavior and locations of large vibration responses were identified. The analytical model to analyze those obtained from the experiment was constructed by using the spectral element method (SEM). To verify the analytical model, the main vibration characteristics were compared with the measured ones. Consequently, the vibration behaviors of the fuel cell power pack were investigated to improve durability of the fuel cell.

Keywords:

Fuel Cell, Spectral Element Method, Modal Characteristics키워드:

연료전지, 스펙트럴 요소법, 모드 특성1. 서 론

최근 대기중 미세먼지 수준의 악화 및 급격한 기후 변화에 대처하기 위해 수송기계, 건설기계 등의 친환경 에너지원 사용이 요구되고 있다. 연료전지는 에너지 생산 효율이 좋을 뿐 아니라 친환경적으로 에너지를 생산한다(1,2).

수송기계 및 건설기계에 적용된 수소 연료전지는 작동 환경에 따라 외부에서 지속적인 진동 입력을 받게 된다. 외부 진동 및 충격 노출에 의해 연료전지의 내구성과 효율이 낮아질 위험이 있으며(3), 연료전지 파워팩을 구성하는 수소 연료전지 스택 및 내부 전자 제어 장비의 효율을 감소시키고 기계적 손상을 초래할 수 있다(4,5). 이를 해결하기 위해 주로 연료전지 파워팩의 구성품 중 스택의 효율과 내구성을 개선하는 연구가 진행되었다(6,7).

이 연구에서는 연료전지 스택에 전달되는 진동을 저감하기 위하여 수소 연료전지를 포함하는 파워팩 전체 진동 거동을 분석하고 이를 반영하는 해석 모델을 제시하였다. 진동 입력이 발생하는 조건에서 실제 연료전지 파워팩의 진동 특성을 확인하기 위하여 실험을 진행하였으며, 파워팩에서 발생하는 주요 진동 거동과 취약 부위를 확인하였다. 파워팩의 구조적 특성과 도출된 진동 특성을 반영하는 해석 모델은 스펙트럴 요소법(spectral element method, SEM)을 활용하여 구성하였다. 구성한 해석 모델과 실험을 통하여 도출한 파워팩의 주요 진동 거동을 비교하여 해석 모델의 신뢰성을 확보하였다. 수소 연료전지 파워팩의 진동 특성과 모드를 분석하여 파워팩의 취약 부위를 평가할 수 있는 해석 모델을 제시하였다.

2. 파워팩 구조의 및 해석 모델

2.1 연료전지 파워팩의 구조

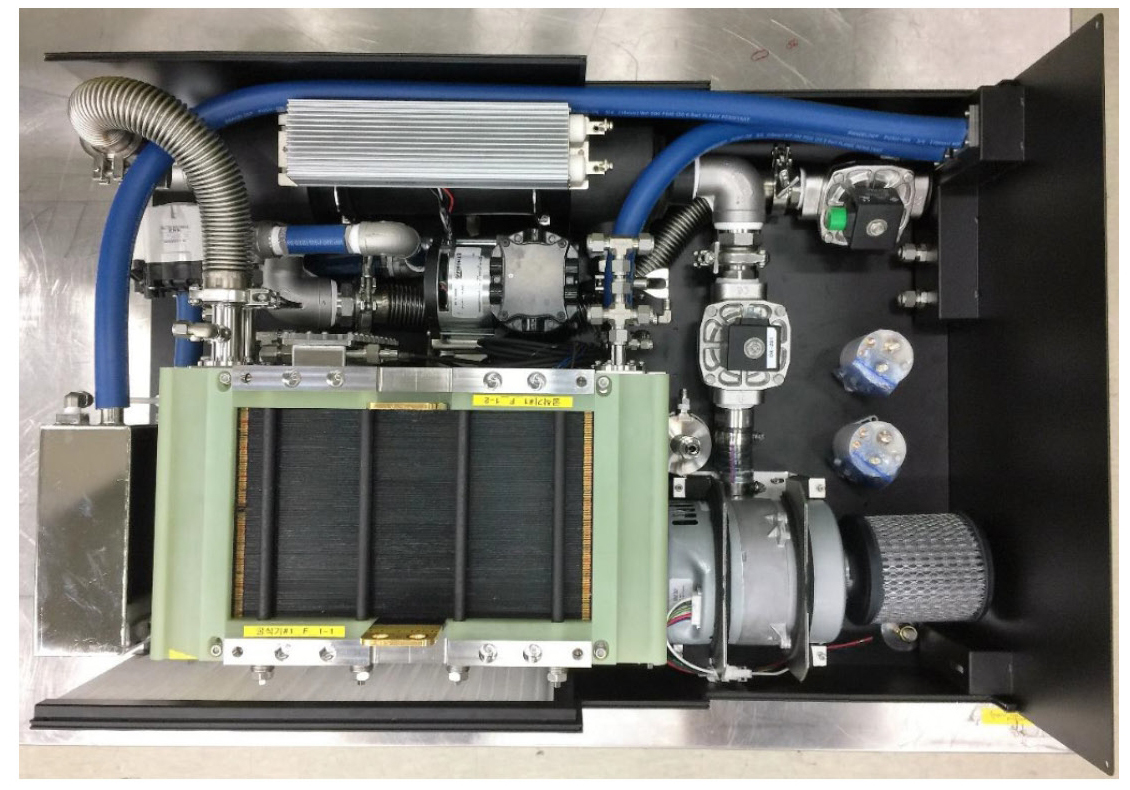

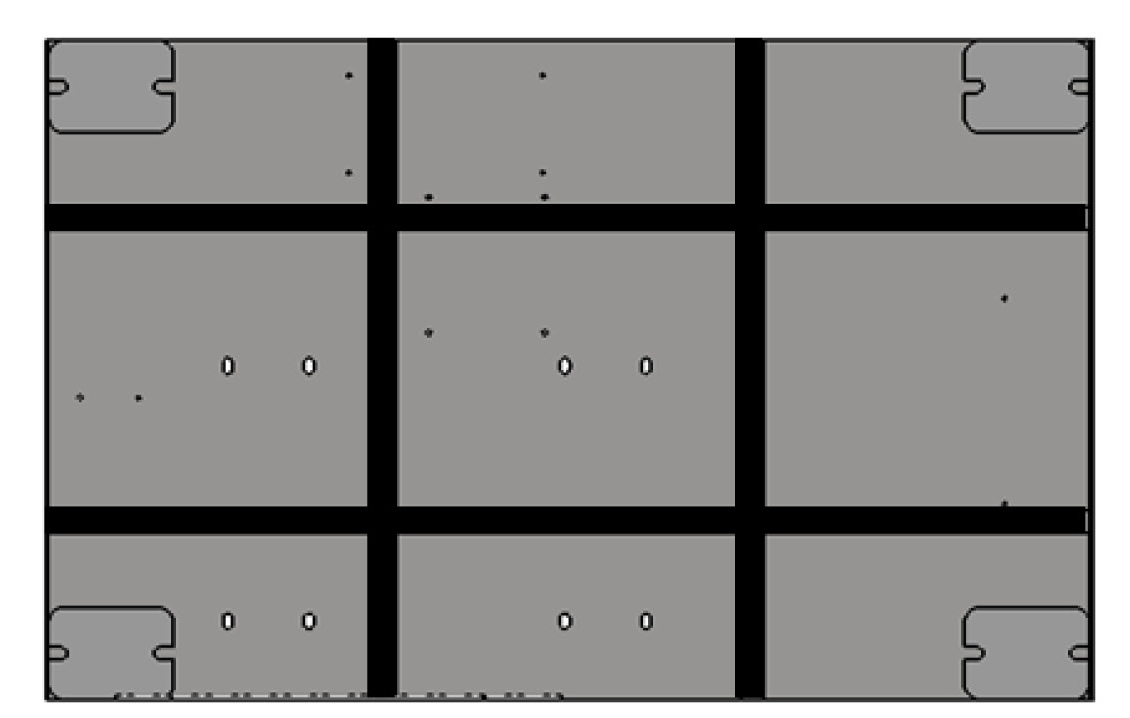

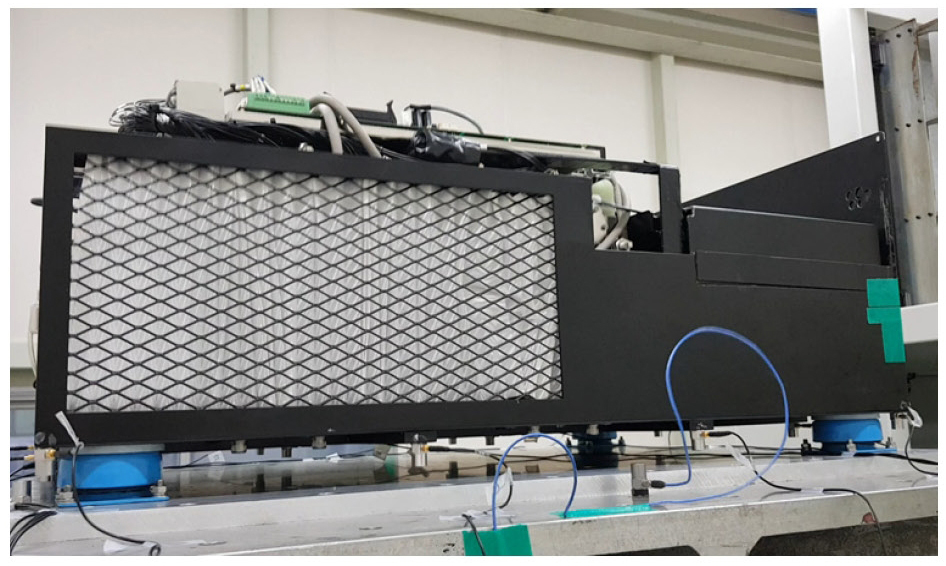

건설기계에 사용되고 있는 연료전지 파워팩의 하우징은 철 재질로 된 6개의 판을 이용하여 직육면체 형태로 제작되었다. 파워팩의 구조와 내부 구성은 Figs. 1, 2에 나타내었다. 하우징 철판의 두께는 3 mm로 얇기 때문에 파워팩을 안정적으로 지지하기 위하여 하부에 철판 두께의 3배 이상인 10 mm 두께의 보강재가 적용되었다.

하우징 내부에는 스택 및 구동을 위한 전자·전기 장치, 수소의 이동을 위한 배관 등이 하우징에 부착되어 있다. 파워팩 하부의 4개의 꼭지점 부위에 진동 절연을 위하여 마운트가 체결되어 있으며, 연료전지 스택 또한 마운트를 이용하여 하우징 하부와 체결되어 있다. 파워팩의 총 무게는 약 200 kg이며, 연료전지 스택의 무게는 약 100 kg으로 전체 파워팩 무게의 약 50 %에 해당한다. 내부 부품의 배치를 위하여 하우징 내부에서 스택은 중앙이 아닌 좌측으로 편향되어 있다. 질량의 불균형으로 인하여 파워팩은 진동 입력에 취약한 구조이다.

2.2 해석 모델 구성

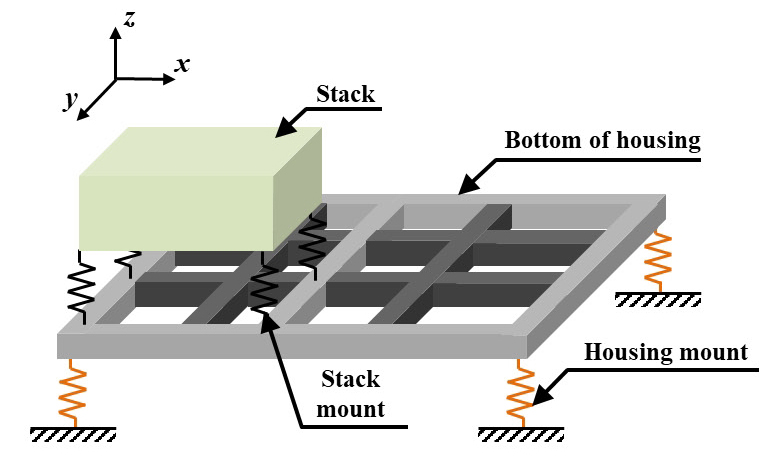

바닥에서 전달되는 진동을 저감하기 위해 체결되는 마운트의 강성 및 감쇠를 최적화해야 한다. 이를 위해 시스템에서 발생하는 주요 응답과 모드 특성을 분석하는 것이 필요하다. 수소 연료전지 파워팩의 진동 거동을 분석하고 예측하기 위한 해석 모델을 제시한다. 진동 입력이 발생할 경우 내부 부품들이 체결되어있는 바닥면 위주로 진동이 발생되고 전달되는 구조이므로 하우징 하부를 주요한 요소로 설정하고 해석 모델을 구성하였다.

하우징 바닥은 얇은 평판이 보강재에 의해 지지되고 있는 구조이기 때문에 보 요소에 의한 진동 전달이 지배적으로 작용하게 된다. 복잡한 구조물에 대한 해석을 진행하는 경우 유한요소법(FEM)을 이용하지만, 보 요소와 같이 지배 방정식이 있으며 해가 간단히 구해지는 구조로 단순화한 경우 스펙트럴 요소법(SEM)을 이용하여 해석 모델 구성 시 계산 속도가 빠른 장점이 있다. 또한, SEM 해석 시 보 형상 함수를 이용한 경우 수렴성과 정확성이 우수하므로 해석 모델을 구성할 때 하우징의 하부를 보 요소로 구성하였다(8).

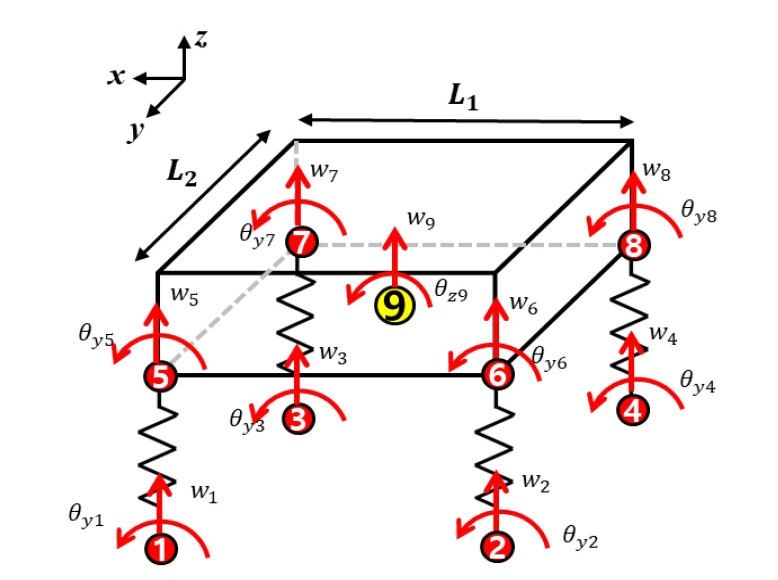

하우징 마운트와 연료전지 스택 마운트는 감쇠를 갖는 스프링 요소로 모델링 하였다. 연료전지 파워팩 SEM 해석 모델은 Fig. 3에 나타내었다. 연료전지 스택은 약 100 kg의 질량을 갖는 직육면체 형상의 강체로 모델링 하였다. 강체는 4개의 스프링 요소에 연결되어 있다. 스택이 상하 방향으로 거동하는 강체 모드인 바운스(bounce)와 회전 강체 모드인 롤링(rolling), 피칭(pitching)을 반영하기 위하여 스프링 요소가 연결된 지점에 각각 상하 방향(z축) 및 x, y축의 회전 자유도를 갖도록 모델링하였다. 연료전지 스택의 해석 모델을 Fig. 4에 나타내었다. 강체의 상하 응답은 각 지점에서의 변위와 힘의 관계를 이용하여 스펙트럴요소법으로 계산되었으며, 경계 조건은 식 (1)과 같다.

| (1) |

각 지점에서의 회전 각도와 모멘트의 관계를 이용한 경계 조건은 식 (2)와 같다.

| (2) |

St는 스프링의 병진 강성이며, Sr은 회전 강성을 의미한다. SEM 해석을 위해 식 (1), (2)의 경계 조건과 보의 지배방정식을 이용하여 요소 강성 매트릭스가 계산되며 보의 longitudinal, torsional, bending 지배 방정식은 식 (3)~(5)와 같다.

| (3) |

| (4) |

| (5) |

요소 강성 매트릭스를 SEM 이론에 적용하여 각 위치에서의 거동을 계산하였으며, 식 (6)에 나타내었다.

| (6) |

은 요소 강성 매트릭스를 의미하고 은 각 위치에서의 변위 및 회전각 매트릭스, 은 외력을 나타낸다. 모델링한 연료전지 스택과 하우징을 결합하여 파워팩 진동 거동 해석 모델을 구성하였다. 모델은 Fig. 3에 나타내었다. 또한, 파워팩은 스택 이외에 전자 제어 장비 등이 체결되어 있기 때문에 내부 부품에 의한 분포 질량 효과를 고려할 필요가 있다. Fig. 1의 파워팩 구성과 동일한 위치인 스택의 위쪽 및 오른쪽에 분포 질량을 적용하였다. 하우징 및 스택에 체결된 마운트의 강성과 감쇠 값은 실제 파워팩에 사용되는 각 마운트의 강성을 전달함수법을 이용하여 계측하였다(9). 측정된 각 마운트의 강성과 감쇠 값을 해석 모델에 적용하여 연료전지 파워팩 진동 거동 분석을 위한 전체 모델을 구축하였다. 해석 모델에서 하우징은 하부 요소를 주요한 요소로 모델링하여 앞, 뒤, 옆면 그리고 위쪽 면이 없는 모델이다. 이를 고려하여 하우징의 무게를 약 20 kg으로 구성하고 내부 부품에 의한 분포 질량을 약 60 kg, 수소 연료전지 스택의 무게를 100 kg으로 설정하여 해석 모델의 무게를 실제 파워팩의 무게와 유사한 180 kg으로 구성하였다.

3. 파워팩의 진동 거동

3.1 연료전지 파워팩 진동 실험

파워팩의 진동 거동을 확인하고 해석 모델의 응답과 비교하기 위해 진동 실험을 진행하였다. 하우징 마운트와 체결된 바닥을 가진기에 부착한 후에 진동 입력에 따른 가속도 응답을 측정하였다. 앞선 절에서 구성한 해석 모델은 하우징 하부를 주요한 요소로 모델링하였으며 상부 및 측면부의 하우징 무게를 제외하고 구성하였다. 이를 반영하기 위하여 실험 시 하우징 상부와 측면 요소를 제거한 후 실험을 진행하였다.

실험 계측을 위한 장치는 Fig. 5에 나타내었다. 대형 가진기 위에 파워팩을 체결하고 바닥면에 수직인 방향으로 파워팩을 가진하였다. 하우징 하부 밑면에 가속도계를 부착하여 진동 응답을 계측 하였으며, 가진 프로파일은 미국 국방부가 제정하는 군용 규격인 MIL-STD-810G의 부록 중 Transportation Tailoring Guidance for Vibration Exposure Definition파트의 Common carrier (US highway truck vibration exposure)를 이용하였다. Common carrier 가진 프로파일은 고속으로 달리는 상황에서 트럭의 질량과 도로의 거칠기에 의한 진동 입력을 모사하는 조건이기 때문에 일반적인 굴삭기 환경에 비하여 더욱 가혹한 입력 조건이 된다. 따라서 전반적인 진동 취약성을 평가하는 데에는 충분할 것으로 판단되었다. 진동에 의한 하우징 하부에서 발생하는 응답과 모드 특성을 확인하기 위하여 각 꼭지점 4개 위치와 보강재 아래의 12개 위치에서 가속도 응답을 측정하였다. 연료전지 스택에서 발생하는 진동 응답과 모드를 확인하기 위하여 스택의 상부 꼭지점 4개의 지점에서 가속도계를 이용하여 계측하였다. 계측은 가진기가 충분히 작동한 뒤, 약 60초 정도의 시간 정상 상태 신호를 측정하였다.

3.2 파워팩 진동 실험 계측 결과

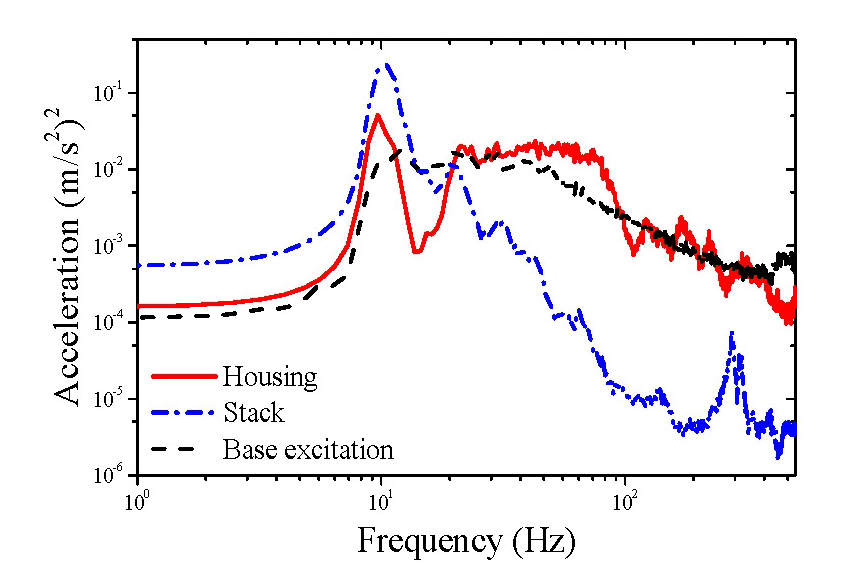

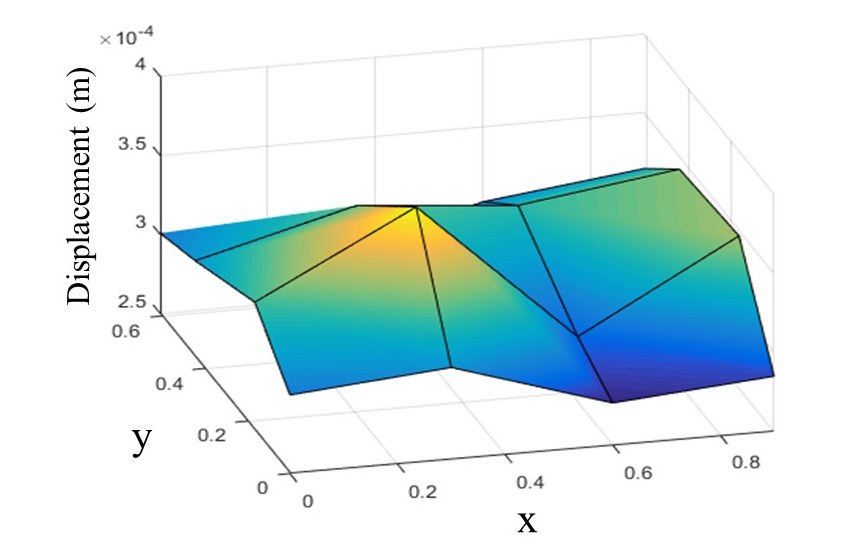

실험 진행 시 큰 진동 응답이 발생하였고, 주파수 응답은 Fig. 6에 나타내었다. 10 Hz 부근에서 하우징과 스택에서 모두 가장 높은 응답이 발생하는 것이 확인되었다. 또한 스택은 1차 모드와 약 275 Hz에서 상대적으로 높은 응답이 나타났다. 10 Hz 부근에서 나타나는 응답은 스택과 하우징이 상하로 거동하는 강체 모드이며, 31 Hz에서 발생하는 응답은 스택이 좌우로 움직이는 회전 강체 모드가 나타났다. 275 Hz에서 발생하는 모드는 연료전지 스택의 구조적 특성에 의해 발생하는 비틀림 모드로 확인되었다. 하우징에서 발생하는 응답은 10 Hz 부근 및 20 ~ 70 Hz 구간에서 높은 응답이 나타났으며, 이는 저 주파수에서 발생하는 진동 거동 분석이 중요함을 나타낸다. 파워팩 하우징 하부에서 발생한 최대 변위 응답을 Fig. 7에 나타내었다. 하우징 하부의 위치 중 연료전지 스택이 체결된 부위에서 가장 큰 응답이 나타났으며, 이 응답은 10 Hz에서 발생하는 상하 강체 모드에 의해서 발생한다. 파워팩의 성능 및 내구성을 향상시키기 위해서는 저주파수에서 발생하는 응답 저감이 가장 효과적일 것으로 판단된다.

3.3 SEM 해석 모델과 응답 비교

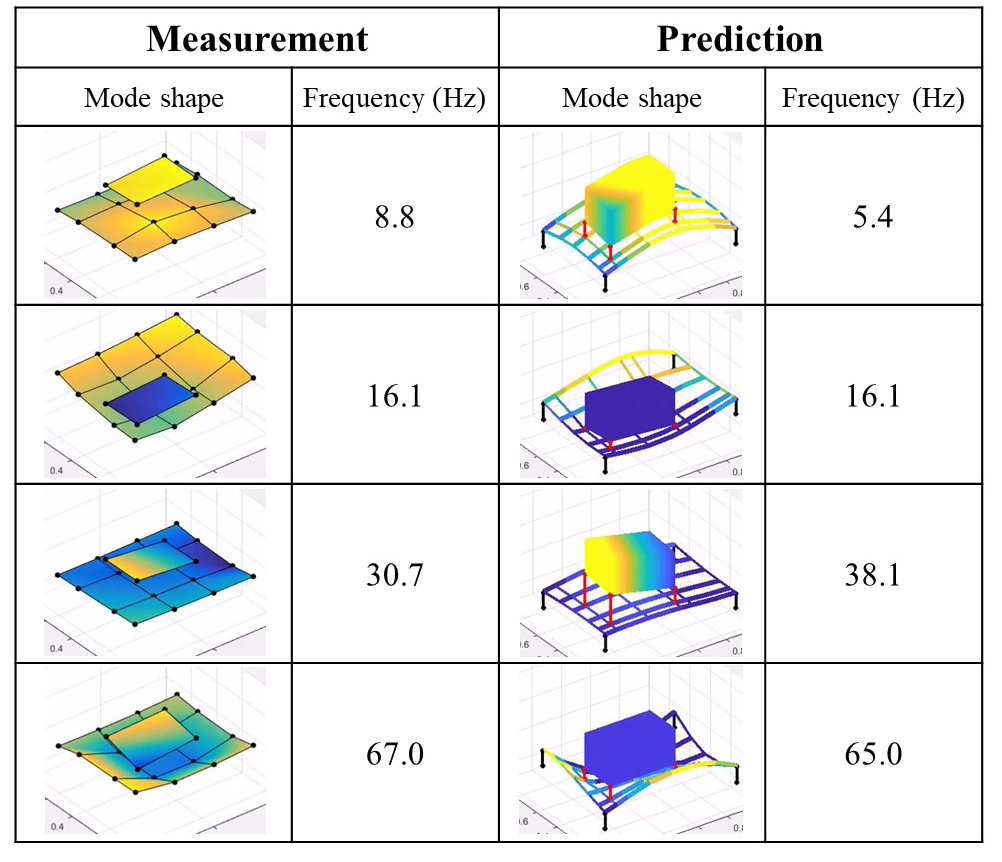

모델의 신뢰성을 확인하기 위하여 실험에서 발생한 주요 응답과 해석 모델에서 발생하는 진동 모드를 비교하였다. 실험에서 측정된 신호를 활용하여 파워팩에서 발생하는 주요 모드 응답을 시각화하였고 이에 따른 해석 모델의 진동 모드를 비교하였다. 실험 및 해석 모델의 모드 형상을 Fig. 8에 비교하여 나타내었다.

해석 모델과 측정 결과가 모두 유사한 주파수 대역에서 동일한 진동 거동이 나타났다. 응답이 가장 크게 발생하였던 10 Hz 영역에서 연료전지 스택과 하우징 하부가 같은 위상으로 움직이며 상하로 거동하는 강체 모드가 나타났다. 16 Hz 부근에서는 스택의 응답은 상하 강체 모드와 회전 모드가 같이 나타났다. 또한, 하우징은 상하로 움직이는 모드가 발생하며, 스택과 하우징이 서로 반대 위상으로 거동한다. 30 Hz 부근에서는 주로 스택이 좌우로 회전하는 회전 강체 모드가 발생한다. 65 Hz 영역에서는 하우징 하부의 모서리 부위가 크게 움직이는 평판 모드가 나타난다. 결론적으로 연료전지 파워팩의 진동 거동을 분석하였고 진동 응답을 모사하는 SEM 해석 모델을 구축하였다. 해석 모델을 활용하여 파워팩에 가진 되는 입력 변화에 따른 진동 현상을 분석하고 예측할 수 있다.

4. 결 론

이 연구에서는 실험을 통하여 수소 연료전지 파워팩의 진동 거동을 분석하였고, 파워팩의 진동 거동 및 취약 부위 예측이 가능한 해석 모델을 제시하였다. 파워팩에서 발생하는 주요 응답과 거동 형상을 확인하기 위해 실제 수소 연료전지 파워팩을 활용하여 실험을 진행하였다. 실험을 통하여 연료전지 파워팩에서 발생하는 주요한 응답이 저 주파수 영역에서 발생하는 것을 확인하였으며, 스택과 하우징이 체결된 부위가 가장 큰 응답이 발생하여 진동에 취약한 부위로 나타나는 것을 확인하였다.

주요 응답에서 발생하는 진동 거동을 반영하는 해석 모델을 구축하였다. 해석 모델을 빔 요소, 강체 요소 및 스프링 요소로 구성하였으며 빔 구조물의 주파수 해석에 유리한 방법인 스펙트럴요소법(SEM)을 활용하였다. SEM 해석 모델의 신뢰성을 위하여 실험에서 측정한 주요 모드와 해석에서 나타난 주요 모드를 비교하였고, 모드 형상과 주파수 대역이 일치하는 것을 확인하였다. 따라서 제시한 모델을 이용하여 파워팩의 진동 거동을 분석할 수 있으며, 진동에 취약한 주파수 구간 및 위치를 미리 예측함으로써 연료전지 파워팩의 내구성을 확보할 수 있다.

Acknowledgments

# A part of this paper was presented at the KSNVE 2018 Annual Spring conference

이 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20163010031980).

References

-

Ellis, M. W., Von Spakovsky, M. R., and Nelson, D. J., (2001), Fuel Cell Systems: Efficient, Flexible Energy Conversion for the 21st Century, Proceedings of the IEEE, 89(12), p1808-1818.

[https://doi.org/10.1109/5.975914]

-

Granovskii, M., Dincer, I., and Rosen, M. A., (2006), Economic and Environmental Comparison of Conventional, Hybrid, Electric and Hydrogen Fuel Cell Vehicles, Journal of Power Sources, 159(2), p1186-1193.

[https://doi.org/10.1016/j.jpowsour.2005.11.086]

-

Rouss, V., Lesage, P., Bégot, S., Candusso, D., Charon, W., Harel, F., and Yde-Andersen, S., (2008), Mechanical Behaviour of a Fuel Cell Stack Under Vibrating Conditions Linked to Aircraft Applications Part I: Experimental, International Journal of Hydrogen Energy, 33(22, ), p6755-6765.

[https://doi.org/10.1016/j.ijhydene.2008.08.032]

-

Hou, Y., Hao, D., Shen, J., Li, P., Zhang, T., and Wang, H., (2016), Effect of Strengthened Road Vibration on Performance Degradation of PEM Fuel Cell Stack, International Journal of Hydrogen Energy, 41(9), p5123-5134.

[https://doi.org/10.1016/j.ijhydene.2016.01.072]

-

Banan, R., Bazylak, A., and Zu, J., (2013), Effect of Mechanical Vibrations on Damage Propagation in Polymer Electrolyte Membrane Fuel Cells, International Journal of Hydrogen Energy, 38(34), p14764-14772.

[https://doi.org/10.1016/j.ijhydene.2013.08.136]

-

Ha, J., Lee, J., Jang, Y., Kim, S., and Choi, B., (2014), Securing Reliability Analysis of Humidifier Fuel Cell, Transactions of the Korean Society for Noise and Vibration Engineering, 24(8), p613-620.

[https://doi.org/10.5050/KSNVE.2014.24.8.613]

- Borup, R., Davey, J., Garzon, F., Wood, D., Welch, P., and More, K., (2006), PEM Fuel Cell Durability with Transportation Transient Operation, ECS Transactions, 3(1), p879-886.

- Lee, U., (2009), Spectral Element Method in Structural Dynamics, John Wiley & Sons, Pte. Ltd., Singapore.

-

Park, J., (2005), Transfer Function Methods to Measure Dynamic Mechanical Properties of Complex Structures, Journal of Sound and Vibration, 288(1-2), p57-79.

[https://doi.org/10.1016/j.jsv.2004.12.019]

Hyeongcheol Koh received B.S from Mechanical Engineering from Hanyang University in 2017. He is master’s course degrees in Acoustics and Vibration Laboratory at Hanyang University. His research interests include dynamic property measurement, modal analysis.

Sangkeun Ahn received B.S and Ph.D from Mechanical Engineering from Hanyang University in 2013 and 2018, respectively. His research interests include impact response, composite material, acoustic and vibrational metamaterial, Standards and regulations related to stiffness measurement.

Donghwal Lee received B.S from Chemical Engineering from Sungkyunkwan University in 1998. He received M.S from Applied Chemistry from Seoul National University in 2001. He worked at Dongjin Semichem Co., Ltd. from 2001 to 2008 and GS from 2008 to 2015. He is currently working at Bumhan Industries Co., Ltd. from 2015. His research interests include fuel cell stack, reformer and fuel cell system in area of submarine and building application.

Junhong Park received his B.S. and M.S. from the Korea Advanced Institute of Science and Technology (KAIST) in 1991 and 1993, respectively. He worked at the Samsung Electronics Co. Ltd. from 1993 to 1998. He received his Ph.D. from Purdue University in 2002. He is currently a professor of the Mechanical Engineering, Hanyang University. His research interests include signal processing, wave analysis, and noise control for improving the acoustic comfort of automobiles, trains, and residential buildings.