수소전기차용 공기압축기 에어포일 스러스트 베어링 2-FSI 해석

© The Korean Society for Noise and Vibration Engineering

Abstract

A hydrogen-electric car is a fuel-cell vehicle that reacts hydrogen fuel with oxygen in the air to generate electricity to drive the traction motor. An air compressor is a device that compresses air and supplies it to the fuel cell stack. These generally use two types of airfoil bearings: The first is journal bearing, the second a thrust bearing. In this paper, axial thrust bearings are analyzed using 2-Way fluid-structure interactions (FSI). To determine the validity of the 2-Way FSI analysis, a solid thrust bearing was fabricated and the torque was measured. For 60 kr/min 70 kr/min and 80 kr/min rotations, loads were applied at 10 N, 15 N, and 20 N and the resulting torque was measured. For the 2-Way FSI analysis, a 1/6 split model was selected, the turbulence model was Menter’s Shear Stress Trasport (SST), and 10 meshes were made in the air gap using a system coupling condition moving the solid and fluid parts simultaneously. The 2-Way FSI analysis result showed the error within 7.3 %, proving its validity.

Keywords:

2-way FSI, Air Foil Thrust Bearing, Hydrogen Electric Car, CFD, Fuel Cell Electric Vehicle키워드:

양방향 유체 구조 상호 작용, 공기 포일 스러스트 베어링, 수소전기차, 전산유체역학, 연료전지자동차1. 서 론

수소 전기차에 사용되는 공기압축기에는 100 kr/min으로 고속으로 회전하는 주축이 존재한다. 이 주축을 지지하기 위해서 저널 베어링 2개, 스러스트 베어링이 2개 사용되는데 공기압축기에 사용되는 베어링이 가져야 하는 특성은 하중지지 능력뿐만 아니라 오일 사용을 최소화 해야 하는 제약 조건을 가지고 있다. 일반적인 볼베어링이나 롤러 베어링을 사용하면 여기에 사용되는 오일 성분이 연료전지 스택으로 공급이 될 수 있고 이로 인해서 연료전지 스택의 성능을 저하시킬 수 있기 때문에 공기 압축기에는 오일 프리 타입의 공기 포일 베어링이 사용되고 있다. 저널 베어링과 스러스트 베어링 중에서 이 논문에서는 스러스트 베어링의 특성을 파악하기 위해 2-FSI 해석을 수행하고 그 결과를 실험 결과와 비교 분석하였다.

지금까지 연구에서 스러스트 베어링의 해석은 수학적 모델링에 의한 해석이나 1-Way FSI 정도를 해석하는 수준에 그쳤다(1). 해석 난이도 면에서 10 μm 이하 공극에 메쉬를 생성해야하는 문제, topfoil 변형에 의한 메쉬 변형 문제가 있어서 2-Way FSI 방법을 사용하여 스러스트 베어링을 해석한 사례는 거의 없었다. 이러한 어려움으로 인해서 스러스트 베어링 설계는 많은 실험과 노하우를 이용한 inhouse 코드에 의존할 수밖에 없었다(2).

이러한 부분을 극복하기 위해서 2-FSI 해석을 통해서 해석적으로 접근이 가능한지 확인하기 위해서 해석과 실험을 실시하였다. 2-FSI 해석 기법을 적용하면 공극이 자동으로 변화하면서 외부힘과 평형을 찾아가게 되고 topfoil, bumpfoil이 생성된 공기압에 의해서 변화하는 정도를 쉽게 파악할 수 있고 온도가 얼마나 상승하는지, 어느 부분의 온도가 가장 높이 올라가는지 실제 실험에서는 파악하기 어려운 부분을 2-FSI 방법은 확인할 수 있게 해주는 장점을 가지고 있다.

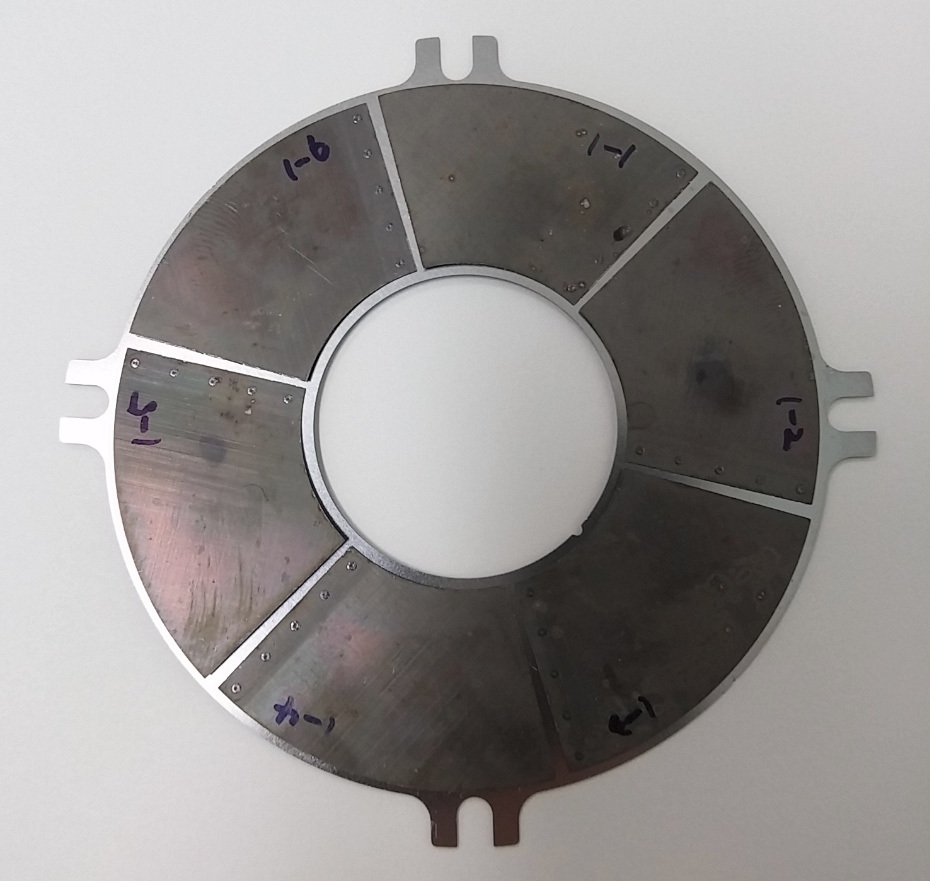

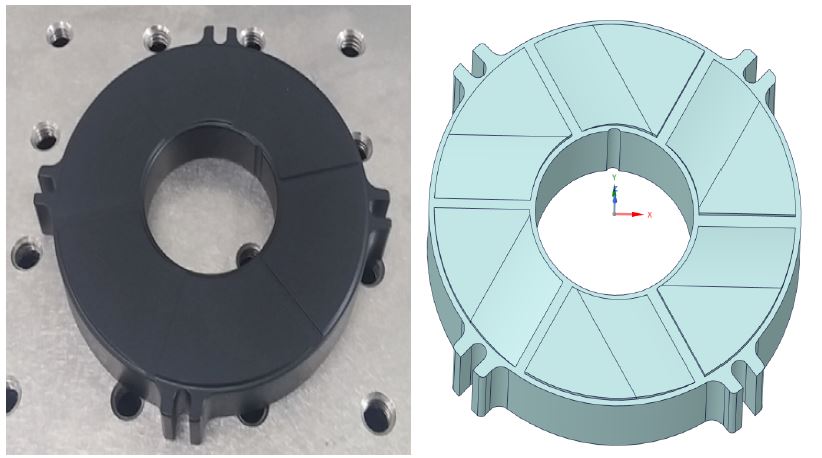

2. 스러스트 베어링 구조

스러스트 베어링은 회전축의 축 방향을 지지하기 위해서 사용하며 2개가 사용된다. 공기압축기에 사용되는 스러스트 베어링은 Fig. 1과 같은 구조를 가지고 있다. 6패드 형태의 스러스트 베어링 구조를 가지고 있으며 Fig. 2에 각각의 부품과 구조를 나타내고 있다. 2-Way FSI 해석 결과 검증을 위해 solid 형태의 스러스트 베어링을 제작하고 해석 결과와 실험 결과를 비교하였다. Fig. 3은 Fig. 1에 해당되는 스러스트 베어링을 솔리드 형태로 제작을 한 것이다. 스테인레스 스틸로 제작을 하고 두께는 제작성을 고려하여 5 mm로 선정하였다. 표면에는 테프론 코팅 처리를 하였다. Solid 스러스트 베어링은 bumpfoil, topfoil 의 변형이 없고 순수하게 회전에 의한 공기 압력에 의해서만 부상이 이뤄지기 때문에 FSI 해석 정밀도를 검증하기에 적절한 구조라 판단되어 선정하였다.

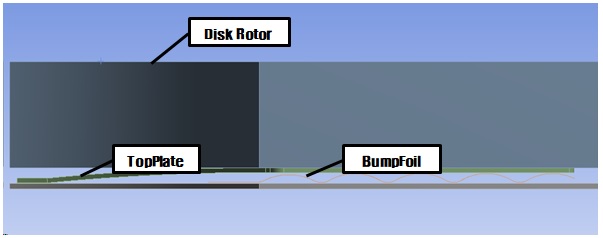

에어 포일 스러스트 베어링의 작동원리는 Fig. 2에 있는 diskrotor 이라는 부분이 모터 회전축에 연결되어 회전을 하게 되고 topfoil은 diskrotor가 회전하면서 가속된 공기가 경사면을 따라서 흐르게 하는 역할을 한다. 경사면을 통과한 공기는 topfoil 상면에서 압축이 되도록 하는 역할을 한다(3). Topfoil은 경사 구간을 설계하는 방식에 따라서 생성되는 압축 공기가 달라지게 된다(4). Bumpfoil은 topfoil을 지지하는 역할을 하면서 축방향 충격을 완화하는 역할을 한다(5). Bumpfoil의 다른 중요한 역할은 쿨롱 댐핑 효과를 부여하는 것이다(6). Bumpfoil과 topfoil간의 마찰과 bumpfoil과 바닥면과의 마찰에 의해서 쿨롱 댐핑의 기능을 하게 된다. Bumpfoil의 범프 높이와 간격을 어떻게 설계하느냐에 따라서 스러스트 베어링의 동특성이 달라진다. 실제 베어링에서는 topfoil 상면에 생성되는 공기 압력과 하면의 bumpfoil에 의해서 topfoil이 변형하게 되고 이때 생성되는 압력도 다시 변화하게 된다.

3. 2-Way FSI 해석

스러스트 베어링을 해석하기 위해서는 FSI(fluid structure interface) 방법을 적용해야 한다. FSI는 유체영역과 고체영역을 동시에 고려해서 문제를 풀어가는 해석 기법을 말하며 1-way 방법과 2-way 방법이 있다.

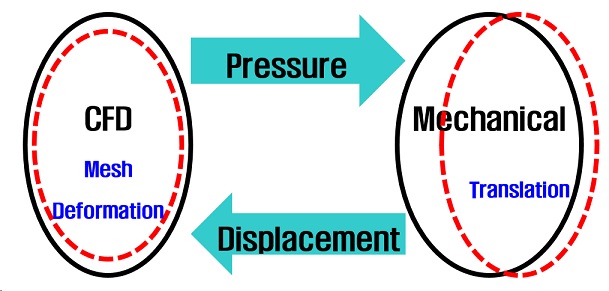

1-way 방법은 유체영역을 해석한 후에 여기서 구해진 압력값을 이용해서 고체영역을 해석하는 방법을 말한다. 고체의 변화에 의한 유동장의 변화는 고려되지 않기 때문에 단방향 해석이라 불린다. 오직 유동장만 해석하고 이를 이용해서 고체부분이 어떻게 변화하는지 파악하는 경우에 사용하는 방법이다. 2-way, 양방향 해석은 유동해석에서 압력 값이 고체쪽으로 전달되고 이로 인해서 고체가 변화하고 고체의 변위값이 다시 유체쪽으로 전달되어 유동영역의 메쉬가 변화하게 된다. 변화된 메쉬로 인해서 유체의 각 성분들이 변화하게 되고 이렇게 변화된 값은 다시 고체 쪽으로 전달되어 고체와 유체가 상호작용하면서 동시에 유동영역과 고체영역을 해석하는 방법을 말한다. Fig. 4은 유동해석과 구조해석 서로 교환하는 데이터 종류와 흐름을 나타내고 있다.

에어포일 스러스트 베어링은 diskrotor의 이동에 의해서 topfoil과 사이에 존재하는 유막이 변화하기 때문에 이로 인해서 공극의 압력장이 변화하게 되고 압력의 변화에 의해서 topfoil과 diskrotor가 동시에 변화하기 때문에 단방향으로 해석이 불가하고 양방향해석을 수행해야 한다. 이처럼 CFD 해석과 구조해석을 동시에 수행해야 정확한 해석이 가능하다.

3.1 CFD 이론해석

스러스트 베어링에 사용되는 공기는 3차원 압축성 유동이기 때문에 이상기체를 가정하고 해석을 진행하였다. 지배 방정식은 다음과 같다(2).

● 연속 방정식

| (1) |

● 운동량 방정식

| (2) |

● 에너지 방정식

| (3) |

E : 총에너지

ρ : 밀도

τij : 전단응력텐서

keff : 열전도도

uj : 속도

난류를 직접적으로 계산하기에는 현실적으로 많은 무리가 따른다. 메쉬를 아주 미세하게 한다고 해도 난류의 length scale을 실제적으로 모사하기는 무리가 따르게 된다. DNS(direct numerical simulation)는 실험실 수준에서 연구가 되고 있을 뿐이고 산업적으로 이용하는 데는 한계가 있다. 이러한 부분을 극복하기 위해 난류를 모델링하여 해석을 진행하게 된다. 난류는 통계적 기법을 이용하여 모델링을 하게 되는데 평균과 변화량을 이용하여 Navier Stokes 방정식을 RANS(Reynolds averaged navier stokes)로 변화하여 단순화하는 방법을 사용한다. 이러한 RANS 모델로 변화하는 과정에서 Navier Stokes 에는 없는 미지의 항이 추가가 되는데 이를 해결하는 과정에서 다양한 난류 모델이 존재한다.

| (4) |

Ui : 속도 성분

Ui : 평균 속도

ui : 변동하는 속도 성분

RANS 모델은 다음과 같은 형태를 갖게 된다(4).

| (5) |

τ : Molecular stress tensor

SM : 체적력

: Reynolds stress

레이놀즈 응력 성분이 추가가 된다. 이러한 레이놀즈 응력을 묘사하는 방법에 따라서 난류 모델이 결정된다.

| (6) |

ut: Eddy viscosity

k - ω 모델에서 로 계산된다. 여기서 k 방정식은 다음과 같다.

| (7) |

ω방정식은 다음과 같다.

| (8) |

Pk: The production rate of turbulence

β’ = 0.09

β = 0.075

σk = 2

σw = 2

SST(shear stress transport)는 k - ω모델에 기반을 둔 난류 모델이면서 역 압력 구배 상태에서 유동박리를 잘 모사하는 것으로 알려져 있다. SST는 모델은 제한기를 설치하여(limiter) 다른 모델이 eddy viscosity를 과도하게 계산하는 유동박리를 정확히 예측하지 못하는 단점을 보완한 모델이다.

| (9) |

F2 : Blending function

S : Strain rate

a1 : 0.31

3.2 유동해석 조건

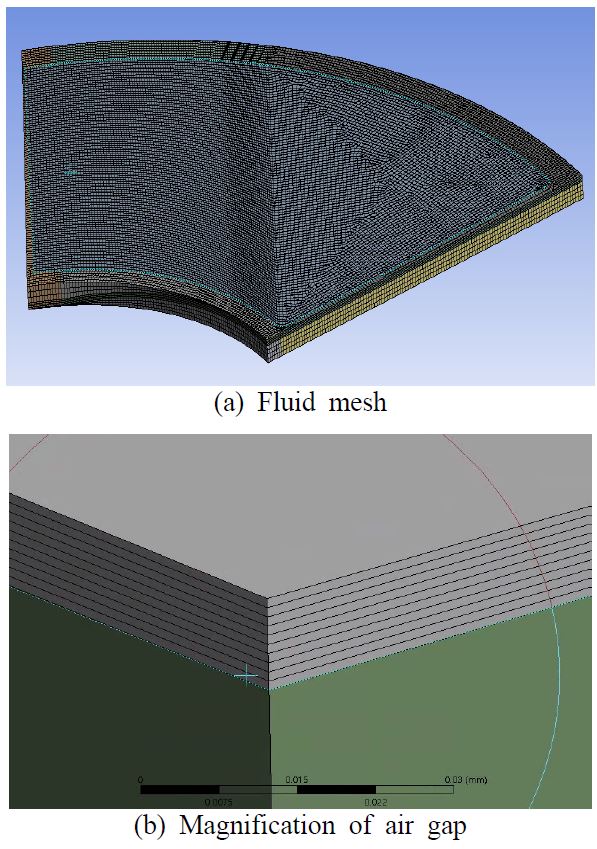

스러스트 베어링은 6패드 형식이기 때문에 해석 시간 저감을 위해서 1/6 분할 모델로 해석을 진행하였다. Fig. 5와 같이 유체영역에 대한 메쉬를 구성하였다. Fig. 6에서 붉은색 부분이 유동영역이다. 해석 정밀도와 해석 시간 저감을 위해서 육면체 메쉬를 사용하여 메쉬를 구성했으며 공극에는 10개의 메쉬가 생성되도록 하였다. 유동영역 양쪽에 주기조건을 인가하였고 회전 효과를 주기 위해서 상면에 벽회전 조건을 인가하였다. 난류 모델은 SST를 사용하였으며 속도에 따라서 음속에 가까워지는 경우도 있기 때문에 작동 유체는 이상기체 공기를 사용하여 압축성 유동을 고려하도록 하였다. 온도 조건은 주변 온도 20° 조건을 입력하였다. 노드 1 382 926, 요소 1 194 186 이다. 0.01초 동안의 과도응답 해석을 수행하였다. 해석은 ANSYS CFX와 ANSYS Mechanical, System coupling을 사용하여 해석 진행하였다. 유동 영역의 가장 윗면을 system coupling 해석을 위한 조건으로 설정하였다.

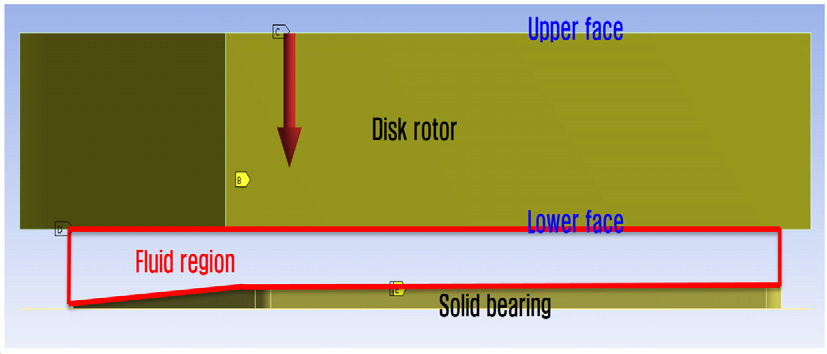

3.3 구조해석 조건

구조해석을 위한 조건은 Fig. 6와 같다. diskrotor 윗면에 하중이 가해지고 diskrotor와 topfoil 사이에 접촉 조건을 인가하였으며 마찰 계수는 통상적 금속면 사이의 마찰계수 0.1을 사용하였다. 재질은 stainless steel, inconel을 사용하였으며 메쉬는 모두 육면체 메쉬가 생성되도록 하였다. 노드 13 465, 요소 6646이다. 하중을 인가하고 최종 0.01초 동안 과도응답 해석을 수행하였다. 시간 간격은 2e-5초로 설정하였다. Diskrotor의 하면을 system coupling 해석을 위한 조건으로 선정하였다. 유동영역에서 선정한 system coupling 영역과 고체영역에서 선정한 system coupling 영역은 FSI 해석 진행 중에 압력과 변위 데이터를 서로 주고받게 되는 영역이다.

3.4 해석 결과

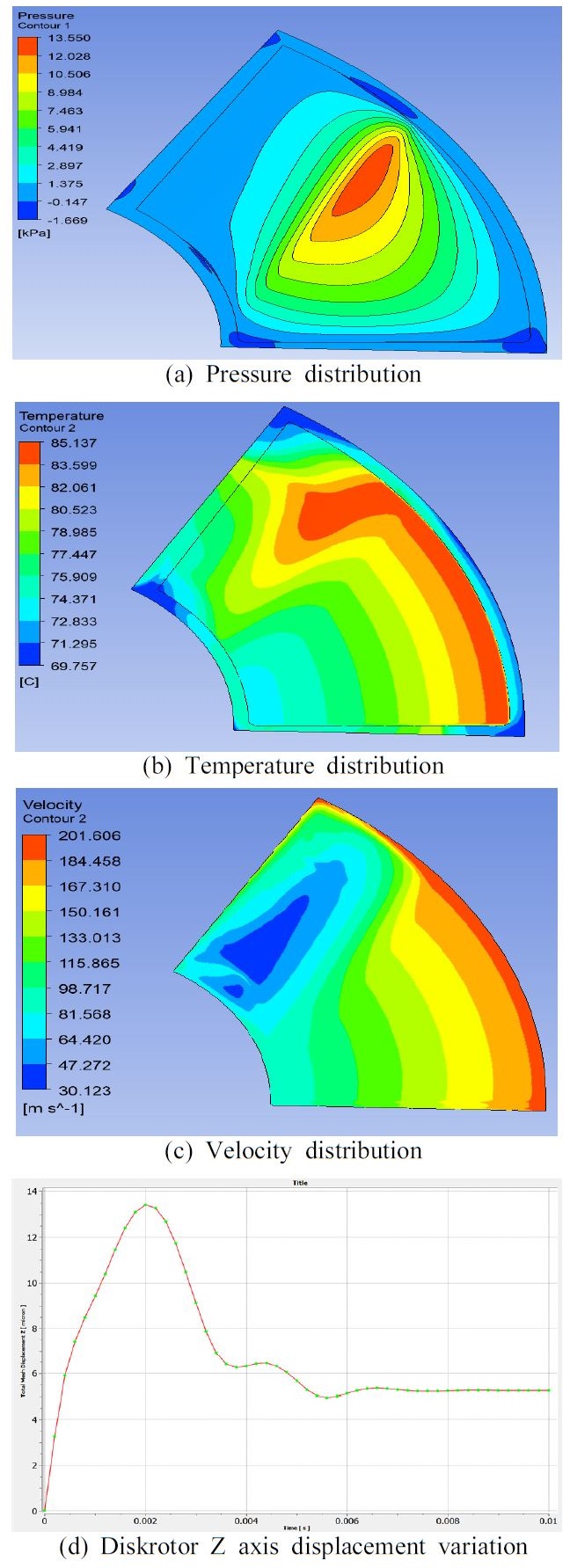

60 kr/min, 70 kr/min, 80 kr/min에 대해서 10 N, 15 N, 20 N 수직력을 인가하고 그때 diskrotor에 작용하는 토크를 계산하였다. 유체의 회전 방향은 시계방향이고 10 N 하중을 수직방향으로 0.005초 동안 선형적으로 증가하도록 인가하고 0.01초 까지는 그 힘을 유지하였다. 회전 속도 60 kr/min, 하중 10 N에 대한 해석 결과는 Fig. 7과 같다. 0.01초 순간의 유체부의 (a) 압력, (b) 온도, (c) 속도 분포를 나타낸다. Fig. 7(a)는 압력이 topfoil의 경사 구간에서 공기가 모이고 수평영역 시작하는 부분에서 압력이 커지는 것을 볼 수 있다. Fig. 7(b)에서는 선속도가 가장 높은 외경쪽 온도가 가장 높음을 알 수 있다. Fig. 7(c)는 경사구간에서의 속도 분포가 불균일한 것을 볼 수 있다. 이는 경사 구간에서 공기가 불균일하게 가속이 되는 것을 나타낸다.

Fig. 7(d)는 해석이 진행하는 동안에 공극의 두께가 시간에 따라 어떻게 변화하는 지를 나타낸다. 회전속도 형태와 하중이 가해지는 형태에 따라서 복합적으로 공극이 어떻게 변화하는지 나타낸다. 0.002초까지 공극은 늘어나지만 0.005초부터는 안정화되는 것을 볼 수 있다. 이러한 부분이 2-FSI를 사용하면서 얻을 수 있는 장점이다. 공극이 실제로 하중과 회전조건에 따라서 어떻게 변화하는지 알 수 있다. 최종적으로 안정화된 공극의 두께는 5.2 μm이고 초기 두께가 10 μm에서 시작했기 때문에 최종 공극의 두께는 15.2 μm가 된다. Diskrotor가 초기에 급격히 상승했다가 압력과 외력이 평형을 이루면서 안정화된 위치를 찾아가는 것을 알 수 있다. 이때 diskrotor에 걸리는 토크는 9.26 N·mm이다. Table 1에 수직하중 10 N, 15 N, 20 N에 대한 2-FSI 해석 결과를 정리하였다. 각각의 사례별 해석에 소요되는 시간은 1시간 정도이다.

3.5 스러스트 베어링 토크 측정 장치

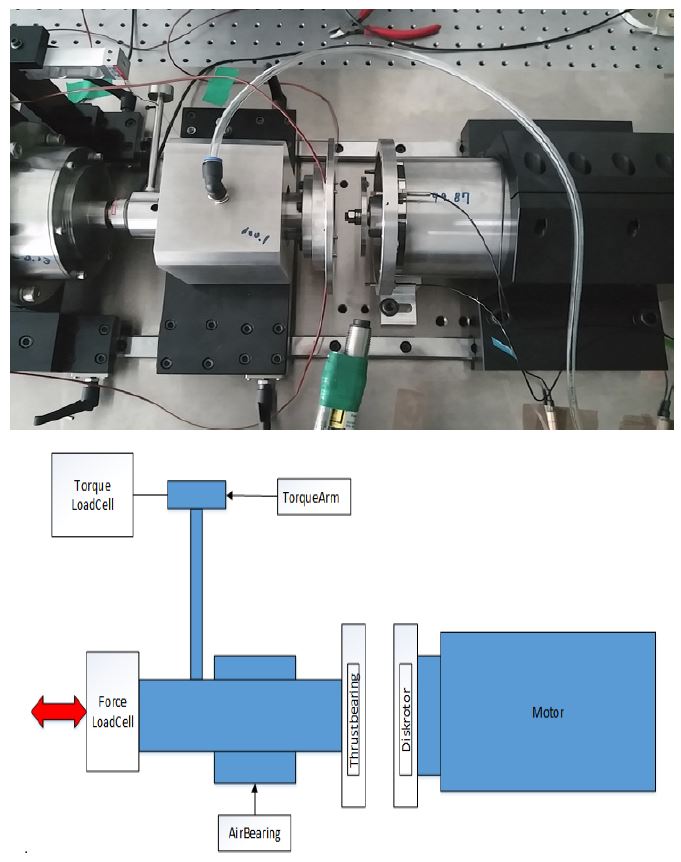

해석 결과를 실험 결과와 비교하기 위하여 실험을 실시하였다. Fig. 8은 스러스트 베어링 토크 측정을 위한 실험 장비이다. 정밀 모터에 연견된 diskrotor을 회전시키면서 스러스트 베어링에 걸리는 토크를 토크암에 연결된 로드셀을 이용해서 측정하는 방식이다. 공기베어링에 의해 부상되는 고정밀 모터를 회전시키면 스러스트 베어링에 압력이 생성되고 이로 의해서 스러스트 베어링 부분이 밀리게 된다. 이때 force loadcell에 힘을 가해주면 여기에 연결된 스러스트 베어링 축에 힘이 가해지고 diskrotor와 공극이 변화하게 된다. 공극이 변화하면 압력이 증가하고 공극은 다시 늘어나게 되는데 점차 평형 위치를 찾아 가게 된다. 이때 걸리는 토크를 측정하는 원리로 되어 있다. 토크 측정을 위해서 토크암을 설치하고 토크암 역시 로드셀에 연결되어 힘을 측정하게 되고 이 힘을 토크로 환산하여 스러스트 베어링에 걸리는 토크를 측정하는 구조로 되어 있다. 토크 측정기는 각 부분의 마찰을 최소화하기 위해서 공압베어링과 레비린스 씰을 사용하여 물리적인 접촉은 최소화 하였다. 본 실험 장비는 국민대 김태호 교수 연구실에서 보유 하고 있으며 실험도 동 연구실에서 실시한 결과이다. Solid 베어링의 설계와 제작은 한온시스템에서 담당하였다. 60 kr/min, 70 kr/min, 80 kr/min 회전 속도에 대해서 10 N, 15 N, 20 N의 하중을 가했을 때 스러스트 베어링에 걸리는 토크를 측정하였다.

3.6 실험 결과와 비교

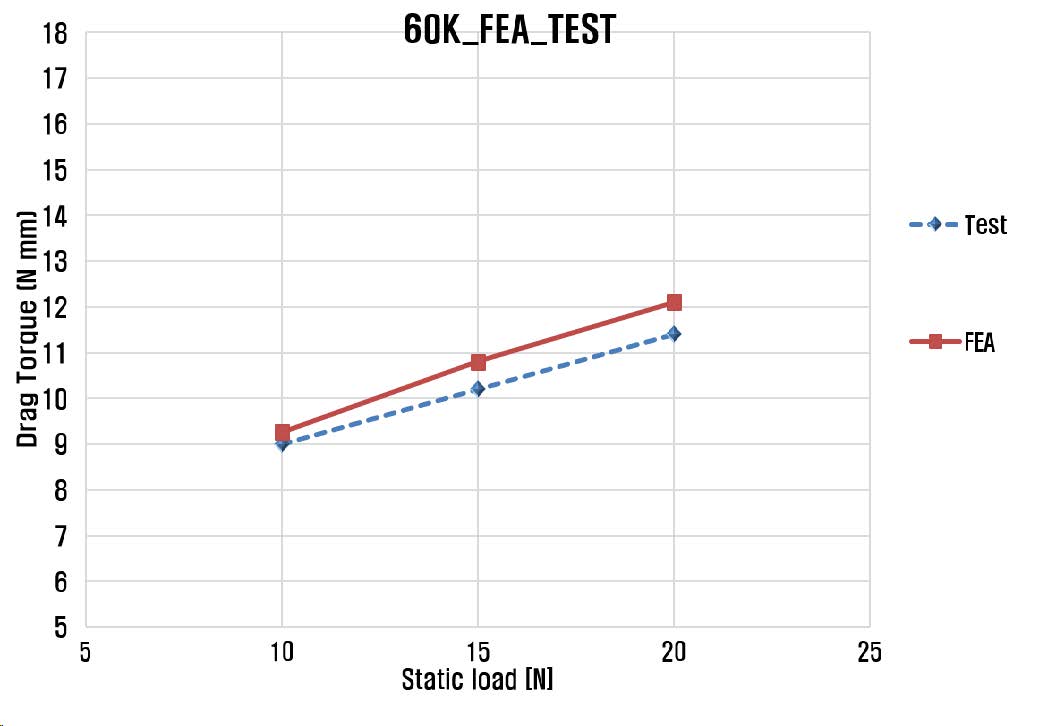

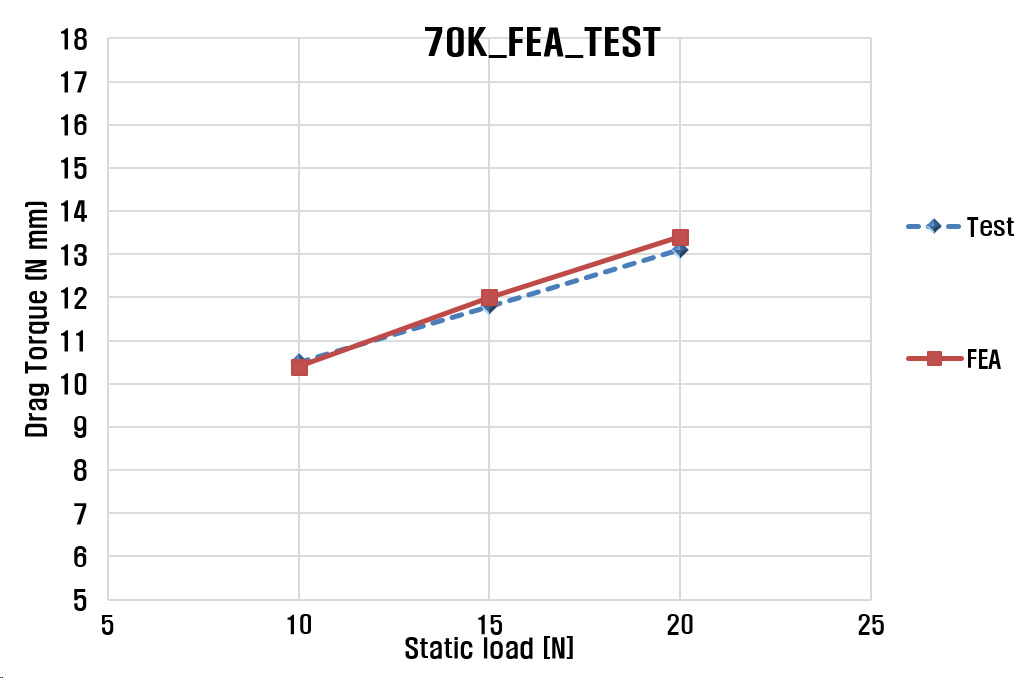

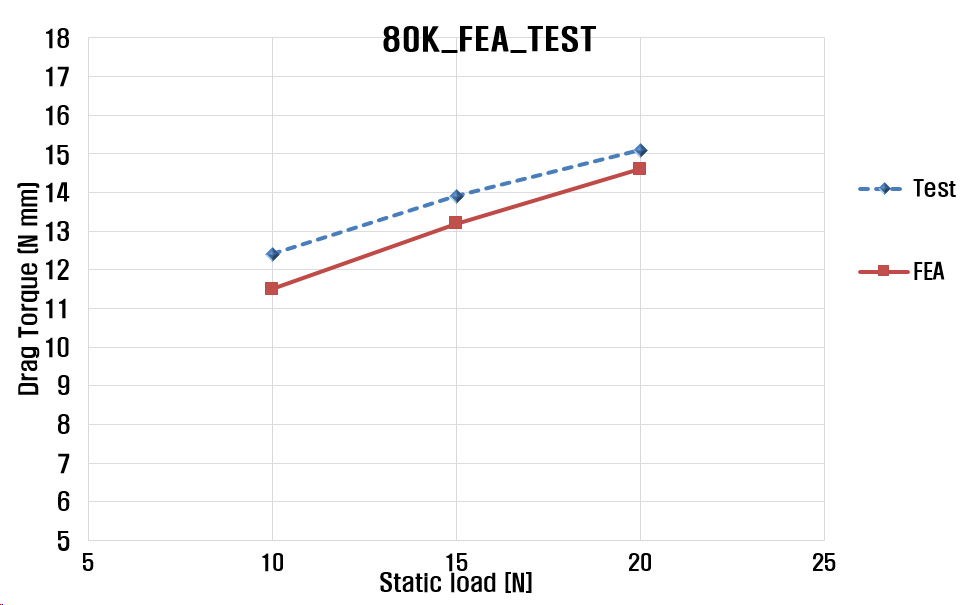

Figs. 9 ~ 11은 실험 결과와 해석 결과의 비교 그래프이다. Fig. 9은 60 kr/min, 하중 10 N, 15 N, 20 N, Fig. 10은 70 kr/min, 하중 10 N, 15 N, 20 N, Fig. 11은 80 kr/min, 하중 10 N, 15 N, 20 N에 대한 토크를 측정한 결과와 해석한 결과를 같이 나타내었다. Table 2에 실험 결과와 해석 결과에 대한 토크 결과를 비교하였다.

3.7 결과 분석

FEA 결과와 실험결과는 7.3 % 이내에서 잘 맞는 것을 알 수 있다. 60 kr/min, 70 kr/min, 80 kr/min 실험 결과를 보면 60 kr/min에서는 FEA 결과 보다 토크가 낮게 측정이 되었는데 rpm이 높아질수록 FEA 결과 보다 높아지는 것을 알 수 있다. 이는 순차적인 실험으로 각 rpm 별로 토크를 측정하게 되는데 시간이 지날수록 공기 마찰에 의해서 공기 온도가 상승하게 되고 이 때문에 점성이 증가하게 되고 이로 인해서 측정되는 토크도 커지게 된다고 생각된다.

4. 결 론

FEA를 에어포일 스러스트 베어링 성능예측에 적용하기 위한 시도는 있어 왔지만 여러 가지 제약으로 활용되지 못했다. 아주 작은 공극에 메쉬를 생성해야하는 문제와 diskrotor, topfoil와 같은 고체부가 같이 움직여야 하는 2-way FSI 문제를 풀어야 하기 때문이었다. 이 논문에서는 이러한 2-way FSI 해석이 스러스트 베어링 해석에 적용이 가능한지 확인하기 위해 solid 스러스트 베어링을 제작하고 토크를 측정하여 FEA해석 결과와 비교 분석하였다. 60 kr/min, 70 kr/min, 80 kr/min에 대해서 하중은 10 N, 15 N, 20 N을 인가하여 토크를 측정하였으며 그 결과를 FEA 결과와 비교 분석하였다.

분석 결과 오차는 7.3 % 이내였으며 해석과 실험은 잘 맞는다는 것을 확인 할 수 있었다. 이러한 해석 결과를 바탕으로 2-way FSI 해석이 타당성이 있음을 입증하였으며 에어포일 스러스트 베어링 설계와 성능 예측에 사용할 수 있음을 입증하였다.

여기서 개발된 해석기술을 스러스트 베어링 개발에 적용하면 시제품 제작에 소요되는 시간과 비용을 줄이고 고성능의 에어포일 스러스트 베어링 제작이 가능하리라 예상된다.

Acknowledgments

이 연구는 산업통상자원부와 한국산업기술진흥원의 “수소연료전지차 부품실용화 및 산업기반육성사업”(과제번호 R0006468) 으로 수행된 연구결과 입니다.

References

-

Heshmat, C. A., Xu, D. S. and Heshmat, H., 2000, Analysis of Gas Lubricated Foil Thrust Bearing Using Coupled Finite Element and Finite Difference Methods, Journal of Tribology, Vol. 122, No. 1, pp. 199~204.

[https://doi.org/10.1115/1.555343]

-

Kim, T. H., Park, M. S. and Lee, T. W., 2017, Design Optimization of Gas Foil Thrust Bearings for Maximum Load Capacity, Journal of Tribology, Vol. 139, No. 3, pp. 031705-1~031705-11.

[https://doi.org/10.1115/1.4034616]

- Park, J. H., Park, Y. S., Kim, C. M., Kwon, H. R. and Lee, C. H., 2013, Design of Cooling Channel for Durability Improvement of Air Compressor, Proceedings of the KSFM Annual Conference, pp. 243~244.

-

Iordanoff, I., 1999, Analysis of an Aerodynamic Compliant Foil Thrust Bearing: Method for a Rapid Design, Journal of Tribology, Vol. 121, No. 4, pp. 816~822.

[https://doi.org/10.1115/1.2834140]

-

Heshmat, C. A., Xu, D. S. and Heshmat, H., 2000, Analysis of Gas Lubricated Foil Thrust Bearing Using Coupled Finite Element and Finite Difference Methods, Journal of Tribology, Vol. 122, No. 1, pp. 199~204.

[https://doi.org/10.1115/1.555343]

-

Agrawal, G. L., 1997, Foil Air/gas Bearing Technology - An Overview, ASME 1997 International Gas Turbine and Aeroengine Congress and Exhibition, No. 97-GT-347.

[https://doi.org/10.1115/97-GT-347]

Hyun Jang Shin is a assistant professor of Yonam Institute of Technology. He received a B.S. degree in Dept. of Mechanical Engineering from Yonsei Univ, M.S. and Ph.D. degree in Dept. of Mechanical Design from Seoul National Univ. His main research topic is a Motor Sound and Vibration reduction and FEA.

Gun Woong Park received the B.S. degree in aerospace engineering from Inha University, Incheon, Korea, in 2008. He joined Hanon Systems, Daejeon, Korea, as a R&D engineer in 2011. Since 2011, he was a Junior R&D engineer developing scroll type refrigerant compressor for vehicle air conditioning system. Since 2014, he is a Senior R&D engineer developing a centrifugal air compressor for FCEV. His main work is the mechanical detail design for structure, assembly and internal cooling system.