와이어 메쉬 재질을 이용한 하이브리드 마운트용 수동 진동 절연 요소 설계

© The Korean Society for Noise and Vibration Engineering

Abstract

Among various vibration isolation materials and apparatuses such as viscoelastic material, pneumatic spring, coil spring, etc., a wire mesh material is regarded as a good candidate for reducing vibration in terms of production cost, easy of manufacture and product life without deterioration of isolation performance. In this paper, based on the experimental results for static and dynamic elastic modulus of wire mesh materials, the design procedure of a wire mesh–type vibration isolator is suggested. Through faithful examination of experimental results for simple-shaped cylindrical specimens by regression analysis of the design parameters, two representative protype vibration isolators are proposed according to payload, 60 kg and 100 kg, by adjusting the density and wire diameter. Then, various tests for ensuring the usability of the suggested prototypes are performed—load-deflection test, isolation performance test, and endurance test.

Keywords:

Wire Mesh, Vibration Isolator, Mount Design, Linear Regression Analysis키워드:

와이어 메쉬, 절연 요소, 마운트 설계, 선형 회귀 분석1. 서 론

극한 환경에서 운용되는 장비의 정밀도가 높아지고 고도화됨에 따라 장비 운영 환경에 강건하면서 진동 저감 성능을 개선하기 위한 연구가 지속적으로 진행되어 왔다. 장비의 설계 변경에 미치는 영향을 최소화하면서 장비 별로 요구되는 진동 기준을 만족하기 위하여 가장 빈번하게 사용되는 것이 방진 마운트이다. 방진 마운트는 외부에서 장비 지지부를 통해 전달되는 진동 또는 충격으로부터 장비를 보호하거나, 내부 기진원에서 발생하는 진동을 외부 환경 또는 운전자에게 전달되지 않도록 차단시켜 주는 역할을 한다. 방진마운트의 종류에는 절연 역할을 담당하는 재질을 기준으로 철과 같은 금속을 이용한 코일 스프링, 압축성 유체인 공기를 이용한 공기 스프링, 고무 같은 점탄성 재료를 이용한 점탄성 제진 요소 등이 있다(1).

방진마운트 제작을 위한 여러 재질 중 이 연구에서 대상으로 하는 와이어 메쉬는 메쉬의 밀도, 와이어 지름, 제작 방법 및 금속 재질 등에 따라 그 특성이 변화되어 설계를 다변화 할 수 있는 금속 재질방진 마운트이다. 다른 마운트 재질과 비교하여 저렴한 원료비와 주변 온도 변화, 화학물질에 의한 영향이 적으며, 물성의 변화 없이 가용 수명이 긴 장점이 있다. 이러한 장점으로 인해 최근에는 자동차, 조선 등의 다양한 기계 산업 분야에서 진동/충격 방지용 실링(seal ring), 쿠션(cushion), 가스킷(gasket) 등의 요소 부품 제작에 적용되고 있으며, 절연 성능을 향상시키기 위한 목적으로 와이어 소재에 의탄성 형상기억합금(pseudo-elastic shape memory alloy) 소재를 적용하는 연구 등의 우주 산업 분야의 연구에도 이용되고 있다(2,3). 그러나 와이어 메쉬의 가공 및 양산화 공정 구축의 어려움으로 인하여 다양한 형태의 메쉬 제작에는 한계가 존재하는 상황이며 이로 인하여 국내 상용화 실적이 다른 형태의 마운트와 비교하여 상대적으로 적다. 또한, 마운트의 절연요소로서 재질 특성 및 제작과 관련한 연구가 미미한 실정이다.

이 논문에서는 정격하중 60 kg급과 100 kg급 하이브리드 마운트 개발을 목적으로 와이어 메쉬를 활용한 수동 진동 절연 요소를 설계하는 절차를 제안하고자 한다. 수동 진동 절연 요소 설계를 목적으로 선행 연구를 통해 수행한 와이어 메쉬 재질 특성 파악을 위한 동탄성 계수 추출 실험 결과를 추가 분석하고(4,5), 방진마운트 설계 관점에서 회귀분석을 통해 재질 특성 및 설계인자에 대해 논의하였다. 밀도, 산성형, 와이어 지름 등의 절연 요소 설계인자 분석 결과를 바탕으로 60 kg, 100 kg의 정격하중을 지지할 수 있는 수동 절연 요소 설계안을 제안하였으며, 마운트 성능 실험을 통해 그 특성 및 유효성을 고찰하였다.

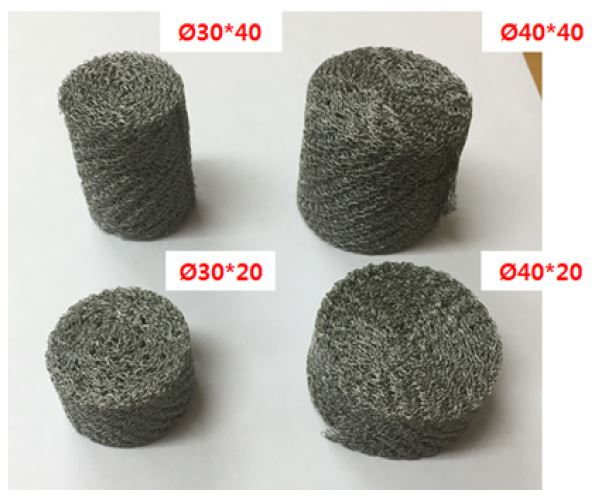

2. 와어어 메쉬 탄성계수 추출 실험

와이어 메쉬 재질 특성 파악을 위한 실험은 단순 한 형상의 원기둥 시편을 이용하여 수행되었다(4,5). 이는 탄성계수 추출을 위한 치수 정보 확보가 용이하며, 압축 시험은 좌굴 현상이 발생될 수 있으므로 인장과 달리 세장비가 작게 제작되어야 하기에 이를 고려하여 Fig. 1과 같이 원기둥 형상의 시편을 제작하였다(6~8). 이 실험에 사용된 시편은 Ø30×40, Ø40×40, Ø30×20, Ø40×20의 크기로 제작하였으며, 설계 변수로는 강성에 큰 영향을 미칠 것으로 판단되는 밀도(ρ), 산성형(s), 와이어 굵기(d)를 고려하였다, Table 1 여기서 산성형은 와이어 메쉬의 제작 규격으로서 등방 형태로 제작되는 메쉬에 롤러 공정을 통해 기울기를 부여하여 수직 방향 절연 성능을 보강하기 위한 공정이다. 원통형 시험 시편은 국내 메쉬 제작 기술로 제작 가능한 범위 내에서 양쪽 경계값을 기준으로 제작하였으며, 각 설계인자 별로 4개 이상의 동일 조건의 시편 실험 결과의 평균값을 이용하여 이를 대푯값으로 정리하였다.

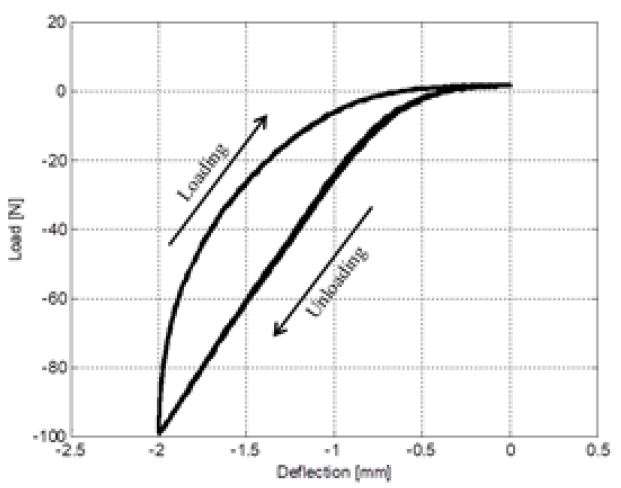

2.1 정적 물성치 추출 실험

단순 형상 시편의 강성계수 추출을 위한 하중-변위 선도 계측은 유압 구동부를 이용하는 재료시험기(MTS-810)를 이용하여 수행하였다. 정적 물성치 특성을 측정하기 위한 압축 속도는 2 mm/min로 설정하였으며, 20 % 이내에 편차를 가지는 4개의 동일 시편에 대한 실험 결과의 평균값을 대푯값으로 정리하였다. Fig. 2는 시험 시편 중 대표적인 하나의 압축 방향 하중-변위 곡선을 나타내며 시편이 초기 압축(1회)에서는 메쉬 내부 공간으로 인해 작은 하중으로도 상대적으로 큰 변형이 발생하는 것이 관찰되었으며, 압축 회수가 반복됨에 따라 수렴되는 실험 결과가 관찰되었다. 정적 시험 시, 정적 물성치 추출을 위하여 충분히 늦은 속도의 압축 변형(2 mm/min)을 가하였음에도 불구하고, 부하(loading)와 제하(unloading) 시 상대적으로 다른 하중-변형 양상이 모든 시편에 대한 실험 결과에서 관찰되었다. 이로부터 재질의 큰 감쇠를 예상해 볼 수 있었으며, 하중-변형의 초기 압축(1 회)을 제외한 3회 압축 결과의 산술 평균을 이용하여 각 시편의 정적 물성치(탄성계수)를 추출하였다. 압축방향 하중-변형 실험 결과로부터 단순형상 시편의 형상 정보가 포함된 강성계수 도출되며 식 (1)의 강성계수와 탄성계수의 관계로부터 형상 정보를 제외하여 탄성계수를 추출하였다.

| (1) |

여기서, L은 원기둥 시편의 높이 A는 하중이 가해지는 단면적에 해당한다.

추출한 탄성계수를 이용하여 수행한 회귀분석 결과는 Table 2와 같으며, 회귀분석을 통해 설계인자와 탄성계수와의 관계를 정리하면 식 (2)와 같다.(4,5)

| (2) |

선형회귀분석 결과로부터 상관계수는 0.96으로 회귀분석식을 활용한 탄성계수 예측이 신뢰가능하다고 판단되며, 탄성계수를 결정하는 민감도 순위는 밀도(ρ) > 산성형(s) > 와이어지름(d) 순으로 관찰되었다.

2.2 동적 물성치 추출 실험

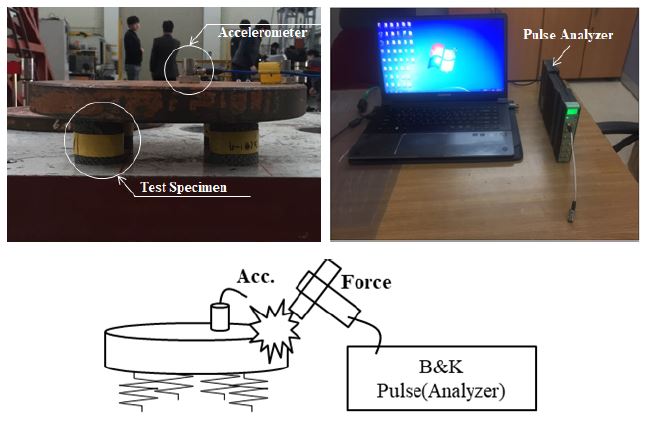

동적 물성치(탄성계수) 추출 시험은 상대적으로 쉽게 적용할 수 있는 충격 햄머시험(impact test)을 통해 강체 모드에서 추출한 동적 강성계수와 시편의 형상 정보를 이용하여 물성치를 추출하였으며, 이는 강체 모드 주변 주파수 구간의 대표값으로 정의한다.

동적 물성치 추출의 경우, 대표적인 시편에 대한 특성을 관찰하기 위하여 시험계획법을 적용하였으며, 이로부터 Table 3과 같이 8개의 시험편을 선정하였다. 시편 상부에 계의 안정성을 보장하면서 하중을 부가하기 위하여 Fig. 3와 같이 원기둥형 시편을 이용한 4점 지지계를 구성하여 동적 물성치 추출 실험을 수행하였다.

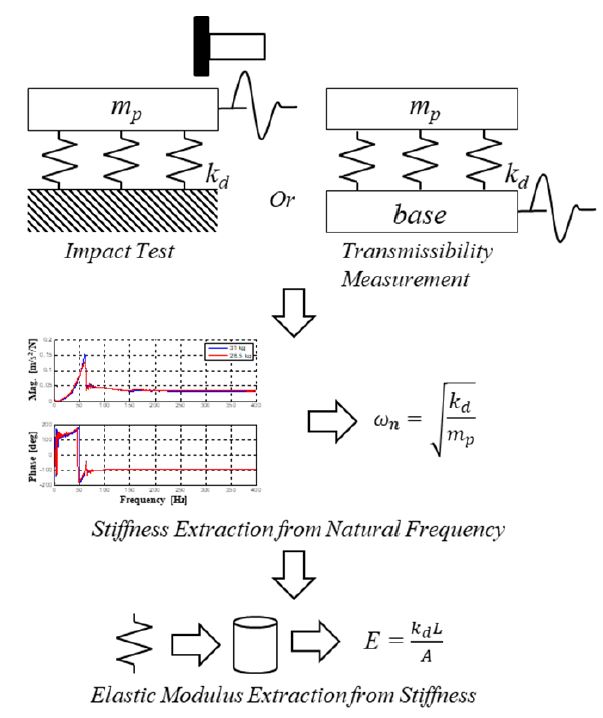

충격 햄머시험을 통한 동적 물성치 즉, 계의 고유진동수를 이용한 주파수에 따른 동강성 계수의 추출을 위하여 Fig. 4에 도시한 절차에 따라 유료하중을 Table 4와 같이 3개의 구간으로 나누어 동강성계수를 추출하였으며, 이를 함께 활용하여 회귀분석을 수행하였다.

| (3) |

Table 5에 나타낸 선형회귀분석 결과로부터 상관계수는 0.87로 식 (3)를 이용하여 설계 변수 변경에 따른 동탄성계수의 예측이 가능함을 알 수 있으며, 탄성계수를 결정하는 민감도 순위는 처짐(ε) > 밀도(ρ) > 산성형(s) > 와이어지름(d) 순으로 관찰되었다. 여기서 처짐을 제외한다면 정적 탄성계수의 민감도 결과와 동일한 경향을 가짐을 알 수 있다.

2.3 정정/동적 물성치 실험 결과 분석

단순 형상의 원기둥형 시편을 제작하여 재료시험기와 정격하중을 포함한 단순화된 1자유도 절연계를 이용하여 정적/동적 탄성계수를 추출하는 시험을 수행하였으며, 정적/동적 물성치(탄성계수) 추출 실험 결과로부터 탄성계수를 결정하기 위한 설계인자들의 우선 순위가 메쉬 재질이 밀도(ρ) > 산성형(s) > 와이어지름(d) 순임을 확인하였다. 이외에도 와이어 메쉬 마운트는 고무 등의 점탄성 절연 요소 대비 상대적으로 높은 고유진동수를 가지며, 큰 감쇠비로 인해 빠른 정착시간을 가지는 마운트 설계가 가능할 것으로 판단하였다.

3. 와어어 메쉬를 이용한 수동 진동 절연 요소 설계 및 성능 평가

이 장에서는 2장에서 선형회귀분석 결과로부터 도출된 설계인자 중 탄성계수 결정에 기여도가 높은 밀도와 산성형을 기준으로 설계/제작된 수동 진동 절연 요소의 성능 검토 내용을 기술한다.

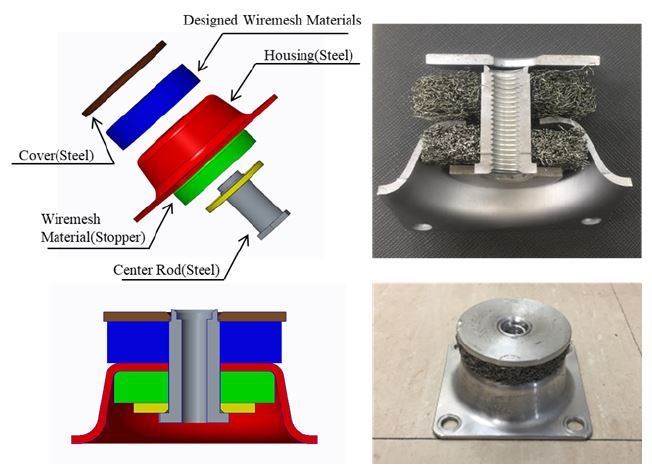

단순형상 시편 실험을 통해 도출된 주요 설계인자인 밀도, 산성형을 중심으로 수동 진동 절연요소가 최대한 절연 성능을 확보할 수 있도록 절연 요소를 설계하였다. 이 연구에서 목표로 하는 정격하중이 60 kg과 100 kg임을 고려하여 1개당 각각의 정하중을 지지할 수 있도록 절연요소 설계를 시도하였으며, 해군 표준마운트 및 국외 메쉬 재질의 마운트의 형상을 고려하여 압축하중 만을 받을 수 있도록 Fig. 5와 같은 형상으로 마운트를 설계하였다. 마운트에 사용된 와이어 메쉬의 설계 세부정보는 Table 6에 기술하였으며, 시행착오를 통해 두 종류의 와이어 메쉬 지름을 이용하여 이 연구에서 목표로 하는 정격하중 60 kg급과 100 kg급 마운트를 설계하였으며, 이에 대한 성능 시험을 수행하였다.

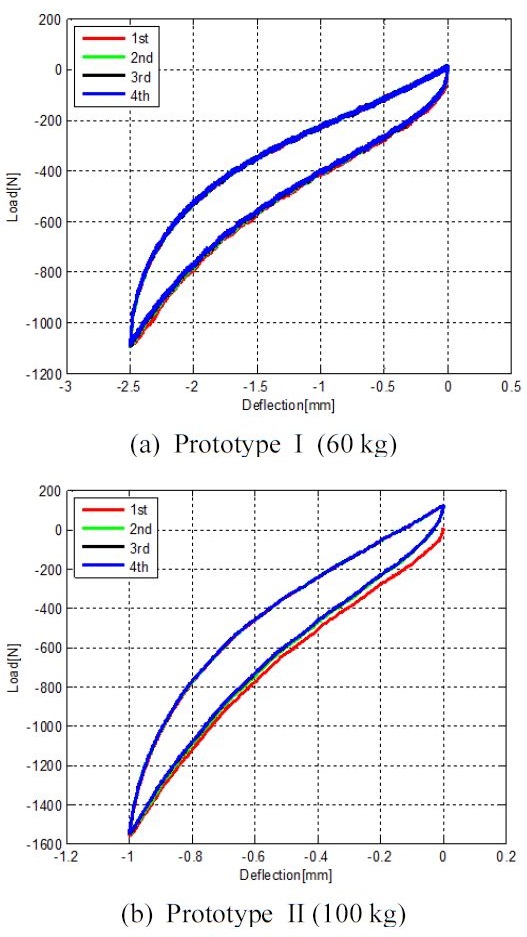

절연요소의 정격하중 시험은 마운트 각각에 대해 유압 재료시험기(MTS-810)를 이용하여 일정 크기의 변위를 기준으로 하중-변위 선도 도출을 통해 검토하였으며, 절연요소 성능은 설계 정격하중 범위 내에서 소성변형 혹은 외관 손상 유무로 판단하였다. 변위 시험은 Table 7에 기술한 조건으로 시험하였으며, 성능 시험 결과는 Table 8과 Fig. 6에 기술하였다. 5개의 시편에 대해 변위 시험이 수행되었으며, 최대 변위 하중을 기준으로 15 %이내의 편차가 관찰되었다. 하중-변형 선도 시험 결과를 기준으로 이 연구를 통해 설계된 2 종류의 와이어 메쉬 마운트는 탄성 범위 내에서 각각의 설계 정격하중을 충분히 지지할 수 있음을 확인하였다.

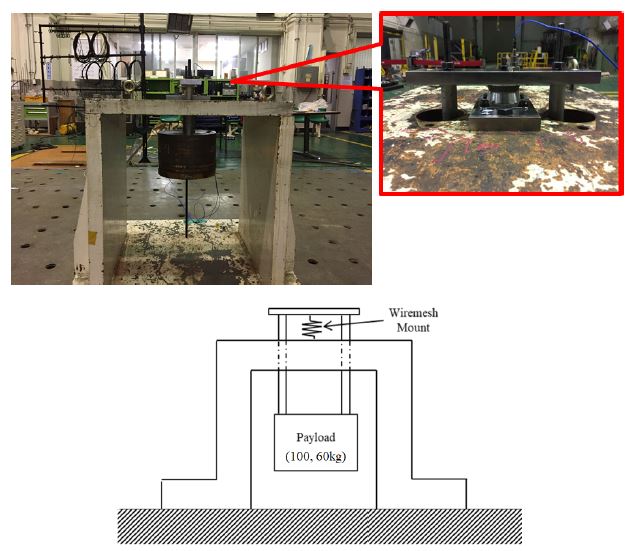

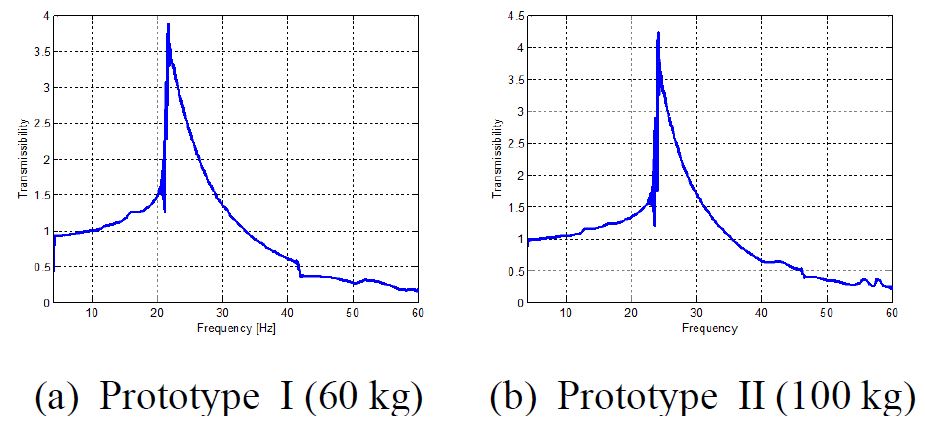

절연요소의 절연 성능 시험은 Fig. 7과 같이 무게중심을 마운트 아래에 가도록 설계하여 단순화된 1자유도 절연계를 구성한 후, 6축 유압식 진동대(MTS)를 활용하여 동일한 5 개의 마운트 시제품에 대한 실험 결과의 평균값을 이용하여 절연 성능 검토를 수행하였다. 1 자유도 절연계에 대한 전달률의 계측 실험은 0.1 mm의 진폭으로 사인스윕(0.067 Hz/sec) 하였으며, 지반 진동 대비 정격하중의 진동비를 계측하였다. 전달률 계측 결과는 Fig. 8과 같으며, 절연성능을 표현하기 위하여 사용되는 고유진동수를 Table 9에 정리하였다. 일반적으로 5 Hz ~ 10 Hz 사이에 고유진동수가 위치하는 점탄성 재질의 절연요소와 비교하여 상대적으로 높은 고유진동수가 관찰되지만 금속재질 사용에 따른 극한 환경에서의 사용 가능성을 감안할 때, 아직까지는 개선할 부분이 존재하지만 향후 충분한 활용가능성을 확인할 수 있었다.

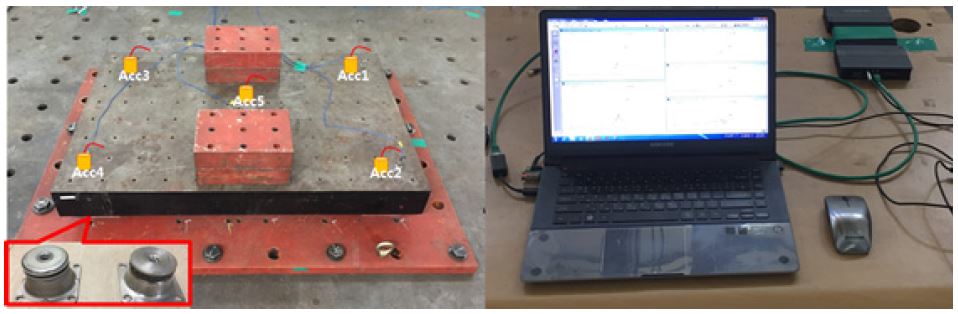

두 종류의 와이어 메쉬 절연요소에 대한 내구성 시험은 각각의 공진점에서 40분 동안 가진한 후 가진 전후의 전달률 비교 및 육안 검사를 통해 진행하였다. 내구성 시험은 Fig. 9와 같이 동일 종류의 마운트 4개를 이용하여 정격하중(약 240 kg, 400 kg)을 지지하고 Table 10에 기술한 것과 같이 각각 5개 시편에 대해 5가지 조합으로 시험을 수행하였다.

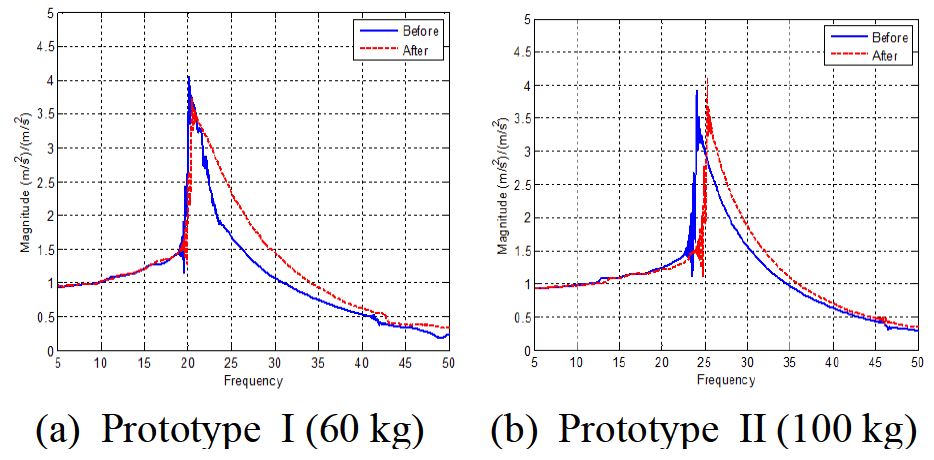

두 종류의 절연요소 각각의 내구성 시험 전후 전달률 계측 결과를 Fig. 10에 나타내었으며, 60 kg급과 100 kg급 절연요소 각각 0.4 %와 4.1 %의 변화가 관찰되어 극한 환경의 운용 상황을 가정하여 수행한 내구성 시험 결과로부터 이 연구에서 개발된 절연요소가 충분한 신뢰성이 확보되었다고 판단하였다. 절연 성능 파악을 위하여 기수행된 전달률 곡선과 비교하여 고유진동수 변화가 크지 않음을 확인하였으며, 일반화된 절연 성능 지표를 제시하기에 어려움이 있기에 전달률 곡선과 함께 절연성능을 결정하는 고유진동수의 위치를 기준으로 내구성 시험 결과를 관찰하였다.

4. 결 론

이 연구에서는 60 kg과 100 kg의 정격하중을 지지할 수 있는 와이어 메쉬 재질의 수동 진동 절연 요소를 설계하는 절차를 제안하였다. 단순형상 시편에 대해 수행된 탄성계수 추출 실험 결과에 대한 회귀 분석을 통해 밀도와 산성형이 가장 민감한 설계 인자임을 도출하고 이를 활용하여 절연성능을 최대화할 수 있도록 절연 요소 설계/제작(안)을 도출하였다. 제안된 두 종류의 진동 절연 요소에 대해 하중-변위 시험, 절연성능 파악 시험, 내구성 시험 등을 수행하여 설계/개발된 마운트의 실적용 시 충분한 절연 성능과 내구성이 확보되었음을 시험을 통해 확인하였다.

Acknowledgments

이 논문은 한국기계연구원의 주요사업(과제번호: NK220D)과 충북대학교 신진교수연구과제(과제번호: 2019100997)의 지원을 통해 수행되었음을 밝힙니다.

References

-

Moon, S. J., Shin, Y. H., Chung, J. H. and Song, C. K., 2014, Experimental Review on Dynamic Characteristics of the Commercial Mounts for Vibration Reduction, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 24, No. 9, pp. 687~694.

[https://doi.org/10.5050/KSNVE.2014.24.9.687]

-

Youn, S. H., Jeong, H. K. and Han, J. H., 2011, Comparisons of Isolation performances for the SMA Mesh Washer Isolator with the Variation of Pre-compressed Displacement, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 21, No. 2, pp. 162~168.

[https://doi.org/10.5050/KSNVE.2011.21.2.162]

- Youn, S. H., 2010, Development of Pyroshock Mesh Isolator Based on SMA Pseudoelasticity, Doctoral dissertation, KAIST, Daejeon.

-

Kim, T. Y., Shin, Y. H., Moon, S. J., Jung, B. C. and Lee, T. J. 2016, Elastic Modulus Extraction of Wire Mesh for Vibration Mount Development, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 26, No. 7, pp. 806~813.

[https://doi.org/10.5050/KSNVE.2016.26.7.806]

-

Shin, Y. H., Kim, T. Y., Jung, B. C., Moon, S. J. and Lee, J. H., 2019, Development of Hybrid Vibration Isolator by Inertial Type Actuator and Wire Mesh Mount, IEEE/ASEM Transactions on Mechatronics, Vol. 24, No. 3, pp. 1356~1367.

[https://doi.org/10.1109/TMECH.2019.2906656]

- Shin, Y. H., 2004, Analysis of Viscoelastic Material under Small-amplitude Vibration Superimposed on Static Compression Strain Using Commercial Fem Code, Master’s Thesis, KAIST, Daejeon.

- ASTM International, 1994, Standard Practice for Rubber Properties in Forced Vibration, ASTM D2231.

-

Lee, W. S., Lee, H. J., Cho, J. H. Kim, J. S., Youn, S. K. and Kim, K. J. 2003, Testing for Identification of Dynamic Properties of Viscoelastic Material Subject to Large Static Deformation, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 13, No. 2, pp. 132~143.

[https://doi.org/10.5050/KSNVN.2003.13.2.132]

Yun-ho Shin received his Ph.D. from Dept. of Mechanical, Aerospace and Systems Engineering at KAIST in 2009, respectively. He had worked at Korea Institute of Machinery and Materials from 2010 to 2019 and is currently assistant professor in Dept. of safety engineering at Chungbuk National University. His research interests include active vibration control, wind turbine control and naval ship survivability.

Seok-Jun Moon was born in Seoul, South Korea in 1965. He received the M.S. and Ph.D. degrees in Naval Architecture and Ocean Engineering from the Seoul National University, Seoul, in 1995. Since 1996, he has been a Principal Researcher in System Dynamic Research Department, Korea Institute of Machinery and Materials, Daejeon, South Korea. His research interests include vibration control devices, testing & evaluation, and conformity assessment.