전기자동차의 사운드디자인 개선을 위한 CFRP 스피커의 음향 특성 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

The noise characteristics of electric vehicles (EVs) and internal combustion engine vehicles (ICEVs) are different. Compared with vehicles with combustion engines, cars are quieter and have a lower interior overall sound pressure. The sound quality in the compartment of an EV degrades because of high frequency motor noise and road noise, which are not masked by engine noise. Therefore, to improve sound quality, an EV requires active sound generation (ASG) systems that can actively control interior sound quality. ASG requests an audio speaker with superior high frequency response to mask or control the level of high frequency noise. This study aims to develop carbon fiber reinforced plastic (CFRP) speakers with superior high frequency response. Using a commercial CFRP speaker, a numerical model for the proposed speaker was developed via a finite element (FE) method and experimentally validated. The frequency response of a CFRP speaker and general car audio speaker was analyzed using the developed FE model, and the sound radiation characteristics of two speakers were compared. The CFRP speaker was confirmed to have a superior high frequency response to a general audio speaker.

Keywords:

CFRP, Loudspeaker, Finite Element Method, Electric Vehicle키워드:

탄소섬유강화플라스틱, 스피커, 유한요소법, 전기 자동차1. 서 론

내연기관자동차와 전기자동차의 실내 음향 환경은 다르다. 전기자동차는 엔진이 없음으로 차량실내 음압은 낮고 정숙하다. 그리나 전기모터와 모터구동에 필요한 전기장치에 의한 고주파 소음은 엔진소음에 의해서 마스킹이 되지 않음으로, 차량의 실내음질이 악화된다(1,2). 자동차의 실내 음질은 소비자들의 차량 구매 선호도에 매우 중요한 요소이기 때문에 전기자동차의 실내음질 개선이 필요하며, 이를 개선하기 위해서 ASD(active sound design) 시스템을 적용하는 연구가 진행되고 있다. 전기자동차에 적합한 사운드를 디자인 기술은(2), 세계 유수 자동차 메이커의 브랜드 사운드와 연관되어 있음으로 객관적인 표준은 없다. 그러나 고주파음 소음을 마스킹하면서 소비자 선호 사운드을 재생할 수 있는 ASG 시스템이 필요하다(3). 이 시스템은 전자제어장치와 스피커로 구성된다. 특히 스피커는 저주파부터 고주파까지 넓은 범위의 주파수를 갖는 사운드를 재생할 수 있는 음향성능을 필요로 한다(4~6). 차량에 일반적으로 사용되는 주파수 범위는 중주파수 범위이다. 고주파까지 주파수 범위를 확장하려면 스피커의 진동판이 충분한 강성을 가져야 한다. 스피커의 강성이 주파수 특성에 영향을 끼치는 이유는 진동판에 브레이크업 모드(break-up mode)가 발생하여 스피커의 주파수 특성에 피크(peak)와 딥(dip)으로 나타나기 때문이다. 강성을 높이기 위해 진동판의 두께를 증가하는 경우 강성은 높아지지만 무게도 증가함으로 스피커의 출력효율이 낮아진다. 따라서 밀도가 작고 강성은 큰 진동판이 넓은 주파수 범위를 재생하는데 적합하다(7).

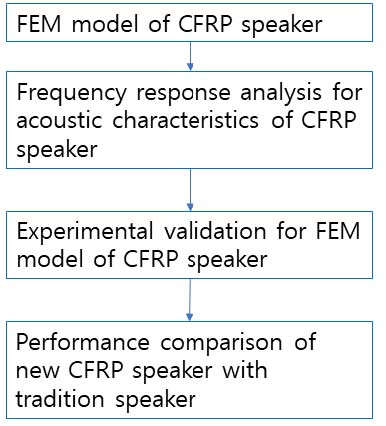

일반적으로 진동판의 물성치가 스피커의 재생효율에 직접적인 영향을 주기 때문에 새로운 진동판에 대한 연구들이 계속되고 있다(8,9). 진동판의 형상과 재료 모두 다양하기 때문에 스피커를 제조하고 시험하기에는 비용이 많이 소요됨으로 유한요소법(finite element method)을 이용해서 스피커의 드라이브 유닛(drive unit)의 진동음향 특성을 예측하는 방법들이 사용되고 있다(10,11). 이 연구는 밀도가 낮고 강성이 높은 CFRP(carbon fiber reinforced plastic) 진동판을 이용한 스피커를 개발하여 전기자동차의 음질제어에 사용하고자 한다. CFRP 스피커의 개발 flow chart는 Fig. 1과 같다. CFRP 스피커에 사용되는 진동판은 CFRP 판재로 구성된다. CFRP 판재는 탄소강화 섬유의 적층 각도에 따라서 진동음향 특성이 변화한다(12). Flow chart에 따르면 먼저 양산중인 CFRP 스피커를 이용하여 유한요소 해석모델을 제작한다. 다음으로 CFRP 스피커 진동판의 유한요소 해석모델을 실험과 비교해서 모델을 검증한다. 검증된 유한요소 모델을 이용하여, 등방성재료 스피커, 기존스피커, CFRP 스피커에 대한 음향특성을 비교 분석하였다. 기존의 등방성 스피커와 CFRP 스피커의 비교결과 CFRP 스피커가 광대역 주파수 사용 성능을 가짐을 확인하였다. 이 연구에서 개발된 CFRP 스피커는 향 후 전기자동차용 사운드를 재생하는데 사용된다.

2. 스피커 음향 특성

2.1 스피커의 음향방사 특성

일반적으로 스피커의 음향 방사 성능에서 주요하게 고려하는 문제는 스피커의 출력과, 주파수 특성이다. 스피커의 주파수 특성이 넓고 평탄할수록 좋은 스피커라고 할 수 있다. 이 두 가지 특성은 진동판의 크기, 형상이나 재료에 의해 큰 영향을 받는다. 진동판의 질량은 스피커가 낼 수 있는 최저주파수 결정에 영향을 준다. 질량이 커지는 경우 최소주파수는 감소하고, 출력도 감소한다. 반대로 질량이 작아지면 최소주파수는 증가하게 되고, 출력은 증가한다. 다음은 스피커의 최소공명주파수(fs)와 최고공명진동수(fh)를 결정하는 식이다(7).

| (1) |

| (2) |

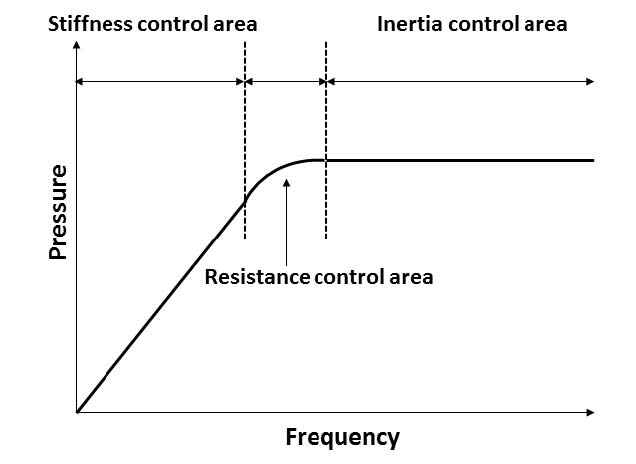

여기서 s는 지지계의 강성, m은 진동계의 질량, sT은 진동판 정상부의 강성계수, md은 진동판의 질량, mv은 보이스 코일의 질량을 의미한다. 진동판이 완전한 강체라고 가정할 경우에 Fig. 2와 같이 스피커의 주파수 특성을 이론적으로 예측할 수 있다.

거리가 r이 되는 지점에서의 음압(P)을 다음과 같이 정의한다.

| (3) |

ρo은 공기밀도, ω은 진동판의 각진동수, ɑ은 진동판의 반지름, ν는 진동판의 속도를 의미한다. 그리고 ν은 Fext/Zm로 다음과 같이 쓸 수 있다.

| (4) |

Fext는 외력, Zm는 진동판에 임피던스를 의미한다. 임피던스는 식 (5)와 같이 저항들로 구성된 실수부와 질량과 컴플라이언스로 이루어진 복소수부로 쓰일 수 있다.

| (5) |

B는 자속밀도, l은 보이스 코일의 길이, R은 전기저항, Rm은 기계저항, Rr은 방사저항, mv는 보이스 코일의 질량, md는 진동판의 질량, mload는 부가질량 그리고 Cs는 컴플라이언스를 의미한다. 강성제어영역에서는 인피던스 Zm가 j/ωCs로 정의된다. 따라서 식 (6)과 같이 쓸 수 있다.

| (6) |

음압이 주파수의 제곱에 비례함을 알 수 있다. 저항제어영역에서는 임피던스 Zm가 식 (7)과 같이 실수부로만 나타난다.

| (7) |

음압이 주파수에 비례하는 것을 알 수 있다. 관성제어영역에서는 임피던스 Zm를 ω(mv+md+2mload)로 쓸 수 있다. 따라서 식 (2)는 식 (8)과 같이 쓸 수 있다.

| (8) |

이 영역에서는 음압이 주파수와는 관계가 없음을 알 수 있다.

2.2 스피커 진동 음향 연성 특성

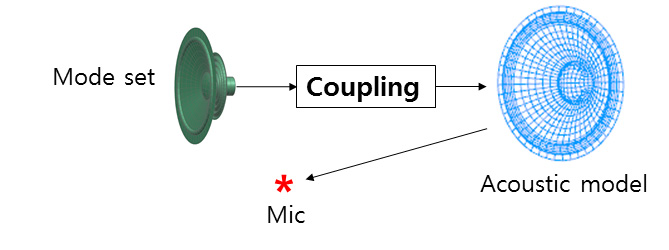

스피커의 음향 특성은 스피커 진동판의 진공과 주변 공기 입자의 진동이 연성에 의해서 결정된다. Fig. 3은 진동판과 공기 입자와의 연성을 설명하기 위한 도식화이다. 진동판의 진동 모드 형상(vibration mode shape)이 주변 공기를 가진함으로 주변공기와의 연성과 이 연성에 따른 음향 해석을 위해서 일반적으로 음향 유한요소 모델(acoustic finite element model)을 제작하여 사용한다.

스피커에 대한 진동음향 연성이론(13)에 따른 진동판의 진동 운동 방정식은 식 (9)와 같다.

| (9) |

여기서 M은 진동파의 질량행렬, B는 감쇠행렬, K는 강성행렬, P는 하중 행렬 그리고 x는 변위이다. 식 (9)을 특정주파수에 대한 변위의 크기로 표현하면 식 (10)과 같다.

| (10) |

여기서 u(ω)은 ω주파수에서의 진동판의 진폭을 나타낸다. 식 (10)을 진동판의 진동과 공기유체 입장의 음압으로 표현된 진동음향 연성 방정식은 식 (11)과 같다.

| (11) |

여기서 P는 하중벡터, 아래첨자 s는 구조파트, 아래첨자 f 는 유체파트, u는 진동판의 변위이며, p는 유체의 압력이다. 그리고 A행렬은 유체와 구조물의 자유도 사이의 결합을 나타내는 연성 행렬이다.

3. 스피커 방사 특성 실험

3.1 실험 장치

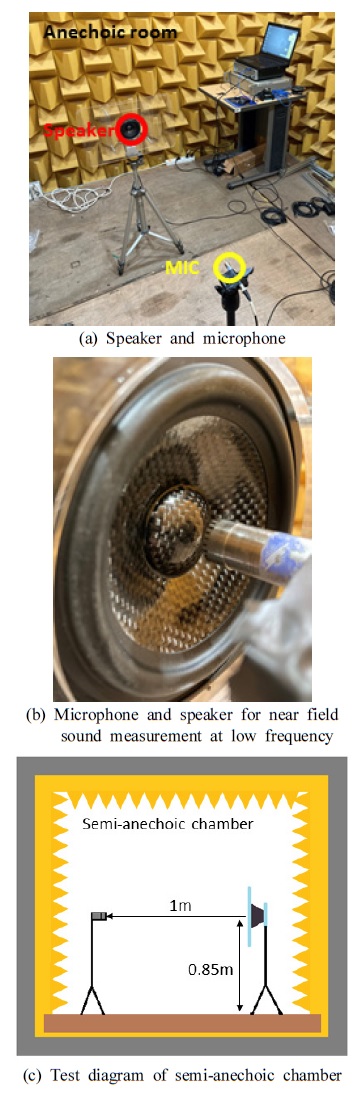

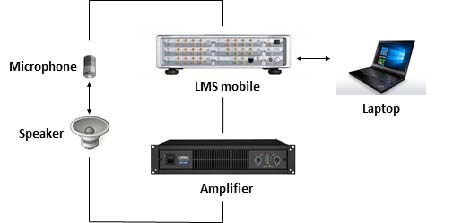

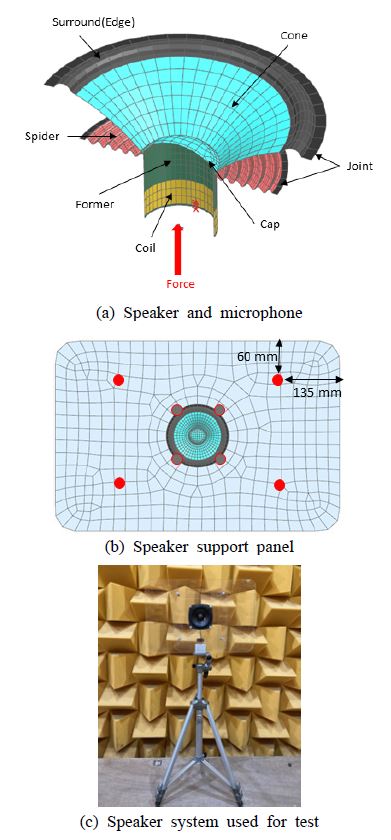

전기자동차용 CFRP 적용 스피커의 설계 및 해석적 연구를 위해서 CFRP 스피커의 유한요소 모델이 필요하다. CFRP 유한요소 모델의 검증을 위해서 CFRP 스피커의 실험이 필요하다. 이 연구에서는 CFRP 스피커의 유한요소 모델의 검증을 위해서 요구되는 실험을 실행하기 위해서 탄소섬유의 적층각도가 45°인 우븐(woven) 타입 상용 CFRP 스피커를 구매하여 주파수 응답특성을 측정하였다. 상용 CFRP 스피커의 크기는 4.5인치, RMS power는 30 watts, 임피던스 4 ohms이었다. 실험은 Fig. 4(a)에서 보여주는 바와 같이 완전 무향실에 실험용 스피커를 설치하기 위해서 바닥에 우드 판넬을 깔고 반 무향실 조건에서 진행했다. Fig. 4(c)와 같이 스피커는 지상으로부터 0.85 m 높이에 설치하고 마이크로폰을 1 m 떨어진 거리에 스피커와 수평을 맞춰 설치했다. 스피커로 방사되는 소음을 측정을 근거리에서도 측정하기 위해서 Fig. 4(b)와 같이 마이크로폰을 이동 설치하였다.

실험을 진행하기 위해서 사용된 장비는 Fig. 5에서 보여주는 바와 같이 스피커에 앰프를 연결하고 마이크로폰은 측정 장비와 컴퓨터에 연결했다. 음원(source) 신호는 20 Hz부터 20 kHz까지 선형으로 증가하는 주파수 변조신호(frequency modulation)를 2.83 Vrms 크기로 발생시켰다. 마이크로폰에서 측정된 신호는 계측기에서 40 960 kHz로 샘플링하여 컴퓨터로 전송하였다. 실험에 사용된 계측장비는 SCADAS Mobile(독일, Siemens사)이며, 주파수 분해능(frequency resolution)은 0.625 Hz이다. 측정시간은 1.6초이고 5회로 평균하였다.

3.2 실험 과정

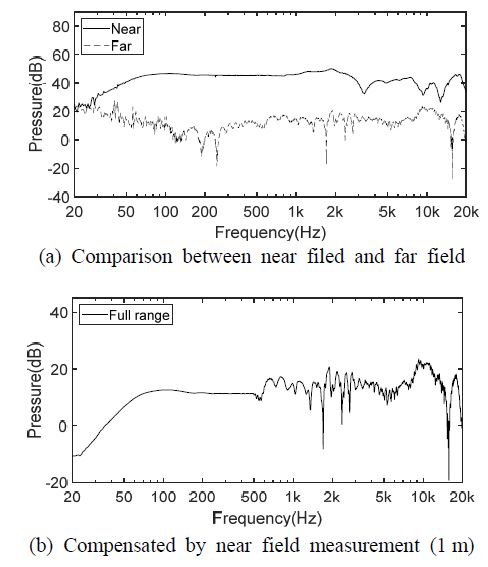

해석모델의 검증을 실험을 통하여 주파수응답특성 (frequency response function)을 측정하였다. Fig. 6(a)는 1 m 거리에서 측정된 주파수 응답곡선과 근거리에서 측정된 주파수 응답곡선의 비교를 나타낸다. 이 결과에 따르면 무향실과 같은 자유음장에서는 거리에 따른 음압의 차이가 존재해야 하는데, 500 Hz 이하의 저주파에서는 바닥의 반사파 영향과 무향실의 cut-off 주파수가 250 Hz임으로 배경소음(background) 영향으로 저주파에서는 실험과 해석의 차이가 존재 할 수 있다. 이 경우 저주파에 대한에 음장특성은 근거리에서 측정된 전달함수를 이용하여 보완한 후 Fig. 6(b) 와 같은 전 주파수에 대한 전달 함수를 실험적으로 구하는 방법을 선택한다(14,15). 실제 이 연구에서는 고주파 음향 특성의 향상이 중요함으로 전체 주파수에 대한 주파수 응답함수는 필요하지 않다.

4. 유한요소 모델

4.1 진동-음향 연성해석 스피커 모델링

이 연구에서는 CFRP 스피커의 음향특성을 해석하기 위해서 실험에 사용된 상용 CFRP 스피커에 대한 유한요소 모델을 제작하였다. Fig. 7은 스피커의 유한요소 해석 모델과정을 도식화한 것이다. 유한요소 모델의 제작과 음장 해석에 사용된 상용프로그램은 Simcenter 3D(독일, Siemens사)이다.

Fig. 7(a)는 스피커의 드라이브 유닛 구조 메쉬(mesh)이다. 해석에 사용된 BE 음향 유한요소 모델의 메쉬는 15 866개의 요소(element)와 16 407개의 노드(node)로 구성되어있다. 음향 메쉬의 간격은 최대 주파수 파장의 1/6의 길이로 사용했다(16). 스피커의 음향방사 특성 실험을 진행하기 위해서 스피커를 고정해야 하는데 이 실험에서는 아크릴 판을 사용하였음으로 Fig. 7(b) 는 실험에서 스피커를 고정했던 아크릴판의 모델이다. 아크릴판의 양 끝에서 135 mm, 위아래 끝에서 60 mm인 지점을 고정했다. 또한 스피커와 아크릴판을 연결하기 위해 그림과 같이 대각선 방향으로 4군데를 고정했다.

또한 실험에 사용된 음장은 반무향실임으로 비슷한 환경을 구성하기 위해 바닥에서 소리가 반사되는 infinite plane을 만들어 경계조건을 추가했다. 해석에서 스피커를 진동시키기 위해 former 아래 부분에 스피커의 정면 방향으로 1 mN의 힘을 가했다. 해석을 기계적인 관점에서 했기 때문에 실험과 비교를 통해 음압의 크기가 유사하게 예측되는 힘을 찾아 입력했다.

4.2 유한요소 해석모델 기계적 특성

해석에 사용된 드라이버의 콘(cone)과 캡(cap)은 같은 재료로 이루어져 있고 서라운드(surround)는 고무로 되어있으며 스파이더(spider)는 우븐 타입 섬유로 되어 있다. 이 연구에 사용된 유한요소 해석용 모델의 재료특성 및 기계적 물성치는 실험에 사용된 상용 CFRP 스피커의 공급회사가 제공한 값들을 사용하였으며 상세 내용은 Table 1과 같다.

4.3 유한요소 해석모델 검증

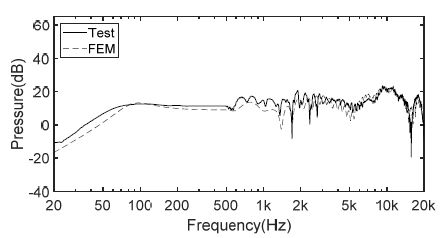

CFRP 스피커의 해석모델을 검증하기 위해 해석적으로 구한 주파수 응답함수 와 실험적 측정된 주파수 응답함수를 비교하여 그 결과를 Fig. 8에 나타내었다.

각 전달 함수는 1 m에서 구한 것이며 실험과 해석이 유사한 것을 확인 할 수 있다. 결과적으로 유한요소 해석모델은 CFRP 스피커에 대한 여러 방사 음향 해석에 유효하게 사용 할 수 있음을 확인하였다.

5. CFRP 스피커의 주파수 음향특성

5.1 탄소섬유 적층 각도에 따른 음향특성

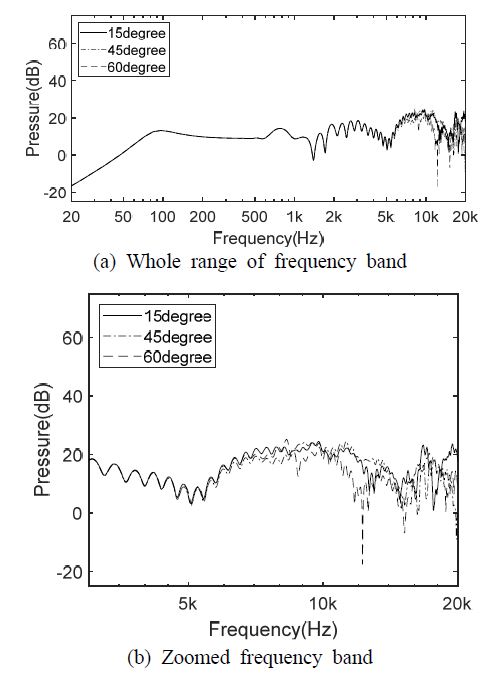

CFRP 스피커는 진동판이 CFRP판재로 이루어지며, CFRP 판재의 음향 방사특성은 탄소강화 섬유의 적층각도에 따라 변화한다(17). 따라서 CFRP 스피커에 대한 적층각도의 영향을 확인하기 위해, 실험을 통하여 검증된 스피커의 유한요소 모델을 이용하여 탄소섬유 적층각도에 따른 CFRP 스피커의 주파수응답 특성을 최적화하는 적층각도를 선정하였다. Fig. 9 는 탄소섬유의 적층각도를 도식화 한 것이며, Fig. 10은 탄소섬유 적층각도에 따른 주파수응답특성에 대한 유한요소 해석결과이다.

Fig. 10(a)는 전 주파수 범위 이며, Fig. 10(b)는 주요 진동모드의 변화로 적층각도의 영향이 나타나는 고주파 영역이다. 이 결과에 의하면 적층각도가 15°인 스피커의 주파수응답곡선은 약 12 kHz부터 피크와 딥이 많아지고, 적층각도가 45°인 스피커인 경우 15 kHz부터, 60°인 경우는 11 kHz부터 성능이 저하된다. 따라서 배열 각도가 45°로 적층 되었을 때 효율이 가장 좋은 것으로 나타난다.

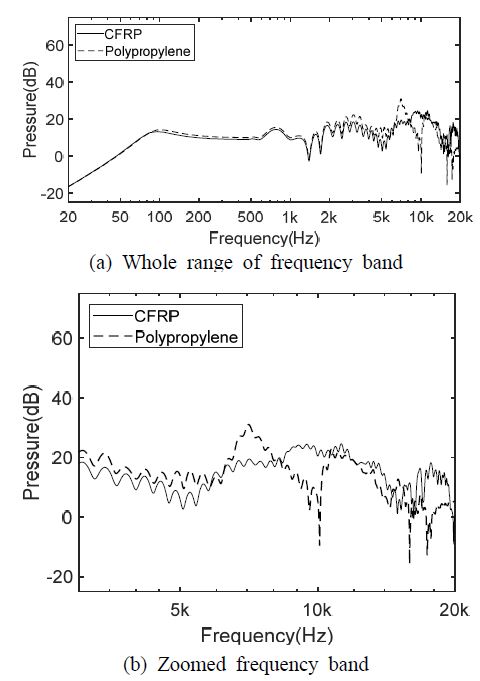

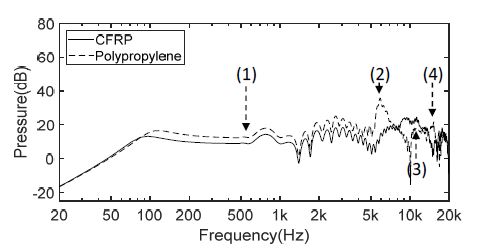

5.2 등방성 재료와 비등방성 재료에 따른 음향특성

이 연구의 목적은 CFRP 스피커가 전기자동차 ASD 시스템에 적합한지 검증하고 개선시키는 것이다. 그러므로 일반적으로 사용되는 폴리프로필렌 진동판재 스피커와 이 연구에서 개발하고자 하는 CFRP 판재 스피커와의 음향특성을 비교한다. 일반적으로 스피커의 주파수 응답특성이 진동판의 진동 모드 영향을 받지 않는 범위가 확대되면 차량 실내 음향을 제어하기가 쉽다. 진동판의 진동 모드가 존재하는 영역에서는 스피커의 공진에 의한 음향 방사 특성이 영향을 받는다. Fig. 11은 비등방성 재료인 CFRP와 등방성 재료인 폴리프로필렌을 사용한 스피커에 대한 주파수 응답곡선을 비교한 결과이다. CFRP와 폴리프로필렌의 두께는 각각 0.32 mm, 0.15 mm이고 이 경우에 각각의 무게는 약 2.3 g, 0.83 g이다. 약 5 kHz까지는 진동판의 진동 모드의 영향이 유사하지만, 5 kHz 이상에서는 폴리프로필렌 스피커의 진동판은 국부(local) 진동 모드(vibration mode shape)의 영향으로 진동판이 변형되기 시작하면서 비등방성 재료와 등방성 재료에 차이가 발생한다.

Comparison between frequency response functions of the speaker with anisotropic materials and that of the speaker with isotropic materials

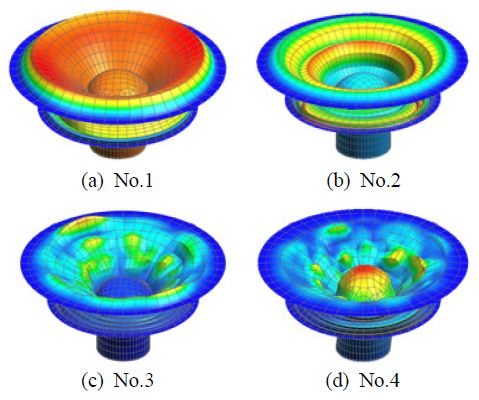

5 kHz 이하에서의 두 스피커의 진동판은 탄성모드 Fig. 12(a)에서 보여주는 바와 같이 진동판 전체가 강제 바운스 모드로 움직이며, 방사효율이 좋다. 5 kHz 이상에서는 Fig. 12(b)~12(d)에서 보여주는 바와 같이 폴리프로필렌을 사용한 스피커의 진동판은 국부 진동 모드가 발생하여 진동 모드에 의한 방사효율의 변화로 주파수 응답특성이 심하게 변화한다. 등방성 재료와 비교할 때 사용된 CFRP 진동판은 주파수 특성이 가장 좋았던 45°로 적층된 CFRP 진동판을 선택했다.

Comparison between vibration mode shapes according to the frequency ranges which are corresponding to number as shown in Fig. 11

진동판의 두께가 동일한 경우의 각 재료의 주파수 특성을 비교한다. 두께는 약 0.32 mm로 가정했다. 진동판의 두께가 0.32 mm일 경우, CFRP 및 폴리프로필렌 무게는 각각 약 2.3 g, 1.8 g이다.

Fig. 13은 각 진동판이 두께가 일정할 경우에 음향특성을 예측하고 비교한 그림이다. 폴리프로필렌의 밀도는 CFRP보다 작기 때문에 최저 공명주파수가 CFRP보다 더 큰 주파수에서 발생하고 전체 영역에서 응답이 크게 예측된다. 또한 강성이 크지 않아 약 7 kHz부터 피크가 크게 생기기 시작하여 CFRP보다 음향 방사효율이 낮은 것을 확인할 수 있었다. 스피커의 주파수 특성이 평평할수록 좋다는 것을 감안하면 톤(tone)소음이 강조 되는 등 음질에 악영향을 끼친다. 따라서 동일 두께일 경우 CFRP 진동판이 다른 등방성 재료에 비해 효율이 좋다는 것을 알 수 있다.

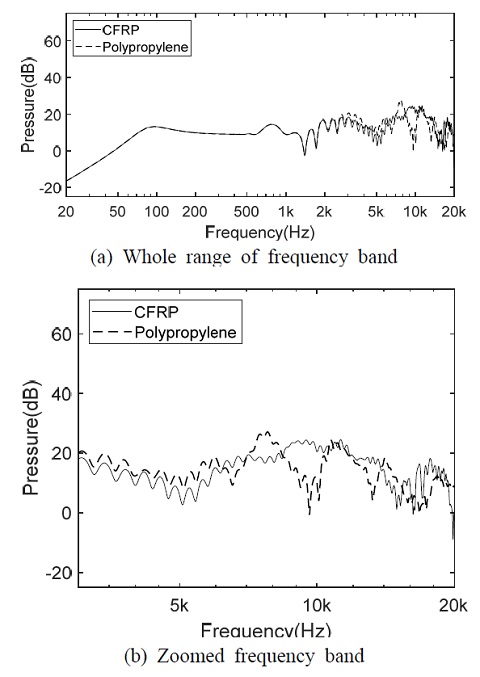

각 진동판의 질량을 2.3 g으로 동일하게 가정하였다. 이 경우 CFRP와 폴리프로필렌의 두께는 각각 약 0.32 mm, 0.41 mm이다.

Fig. 14는 각각의 진동판이 질량이 동일할 경우에 방사 주파수 특성을 예측하고 비교한 그림이다. 모든 진동판의 무게가 같기 때문에 최저공명진동수나 출력의 크기는 같다. 폴리프로필렌은 밀도가 작기 때문에 같은 무게가 되려면 0.41 mm정도로 두꺼워져야 한다. 두꺼워지면서 강성도 증가했지만 CFRP보다는 강성이 크지 않아서 7.5 kHz정도에서 공진 피크가 발생하므로 효율적이지 않다. 따라서 비탄성률, 내부감쇠율을 고려하면 폴리프로필렌 스피커 보다 CFRP 스피커의 효율이 더 좋다.

6. 결 론

이 논문에서는 전기자동차 ASD 시스템에 적합한 CFRP 스피커를 개발하기 위한 스피커의 유한요소 모델의 개발 하였고 실험을 통하여 검증하였다. 스피커의 유한요소 모델에 대한 유효성을 검증하기 위해 상용 CFRP 스피커를 사용하였다. 상용 CFRP 스피커에 대한 유한요소 모델을 개발했고, 실험과 해석을 통하여 구한 주파수 응답함수를 비교하여, 유한요소 모델의 유효성을 검증하였다. 검증된 유한요소 모델을 이용하여 일반적으로 차량에 사용되는 등방성 진동판을 가진 스피커와 이 연구를 통하여 개발되는 CFRP 스피커의 음향 특성을 비교하였다. 결과에 의하면 진동판으로 CFRP를 이용하는 스피커의 음향특성이 폴리프로필렌을 이용하는 스피커의 음향 특성보다 우수함을 검증 했다. 개발된 CFRP 유한요소 모델을 활용하여 향후 전기자동차 음향제어시스템에 적합한 스피커의 개발에 적용될 수 있다.

Acknowledgments

이 연구는 2019년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2019R1A2B5B02069400)

References

-

Yun, D. U. and Lee, S. K., 2017, Objective Evaluation of the Knocking Sound of a Diesel Engine Considering the Temporal and Frequency Masking Effect Simultaneously, Journal of Sound and Vibration, Vol. 397, pp. 282~297.

[https://doi.org/10.1016/j.jsv.2017.03.005]

-

Lee, S. K., Lee, S. M., Shin, T. J. and Han, M. U., 2017, Objective Evaluation of the Sound Quality of the Warning Sound of Electric Vehicles with a Consideration of the Masking Effect: Annoyance and Detectability, International Journal of Automotive Technology, Vol. 18, No. 4, pp. 699~705.

[https://doi.org/10.1007/s12239-017-0069-6]

-

Lee, S. M., Back, J. S., An, K. H. and Lee, S. K., 2020, Design and Generation of a Target Sound to Achieve the Desired Sound Quality Inside a Car Cabin, International Journal of Automotive Technology, Vol. 21, No. 2, pp. 385~395.

[https://doi.org/10.1007/s12239-020-0036-5]

-

Deng, W. and Zuo, S., 2019, Electromagnetic Vibration and Noise of the Permanent-magnet Synchronous Motors for Electric Vehicles: An Overview, IEEE Transactions on Transportation Electrification, Vol. 5, No. 1, pp. 59~70.

[https://doi.org/10.1109/TTE.2018.2875481]

-

Li, X., Zhang, L., Ying, H., Huang, S. and Zhang, Q., 2020, Study of Suppression of Vibration and Noise of PMSM for Electric Vehicles, IET Electric Power Applications, Vol. 14, No. 7, pp. 1274~1282.

[https://doi.org/10.1049/iet-epa.2019.0805]

- Lennstoröm, D., Lindbom, T. and Nykänen, A., 2013, Prominence of Tones in Electric Vehicle Interior Noise, International Congress and Exposition on Noise Control Engineering, Vol. 1, pp. 508~515.

- Oh, S. J., 2011, Theory and Design of Loudspeaker, SeokHakDang, Seoul, Korea.

- Takahashi, S., Katoh, T., Taguchi, S. and Watanabe, T., 1981, Glass Fiber and Graphite Flake Reinforced Polyimide Composite Diaphragm for Loudspeakers, AES Convention 70, Paper 1835.

- Bie, D., 1998, Vibration Resonances of a Titanium Loudspeaker Diaphragm, AES Convention 104, Paper 4642.

- Shiozawa, Y., Onitsuka, H., Nakashima, H. and Fukatsu, K., 2016, A Multi-physical Loudspeaker Model Including Breakup Membrane Modes, Proceedings of the Inter-Noise 2016, p. 3969.

-

Hu, Y., Zhao, X., Yamaguchi, T., Sasajima, M., Sasanuma, T. and Hara, A., 2017, Effects of the Cone and Edge on the Acoustic Characteristics of a Cone Loudspeaker, Advances in Acoustics and Vibration, Vol. 2017.

[https://doi.org/10.1155/2017/2792376]

-

Lee, S. K., Kim, M. W., Park, C. J., Chol, M. J., Kim, G. H., Cho, J. M. and Choi, C. H., 2016, Effect of Fiber Orientation on Acoustic and Vibration Response of a Carbon Fiber/Epoxy Composite Plate: Natural Vibration Mode and Sound Radiation, International Journal of Mechanical Sciences, Vol. 117, pp. 162~173.

[https://doi.org/10.1016/j.ijmecsci.2016.08.023]

- Desmet, W., 1998, A Wave Based Prediction Technique for Coupled Vibro-acoustic Analysis, Ph.D. Dissertation, KU Leuven, Belgium.

- Keele, D. B., 1974, Low-frequency Loudspeaker Assessment by Nearfield Sound-Pressure Measurement, The Journal of the Audio Engineering Society, Vol. 22, No. 3, pp. 154~162.

- D’Appolito, J. A., 2018, Measuring Loudspeaker Low-frequency Response, In Audiomatica, Available: http://www.audiomatica.com, .

- Papadakis, N. M. and Stavroulakis, G. E., 2018, Effect of Mesh Size for Modeling Impulse Responses of Acoustic Spaces via Finite Element Method in the Time Domain, Proceedings of Euronoise 2018, pp. 323~330.

-

Bang, S. I., Kim, Y. S., Back, J. S. and Lee, S. K., 2018, Interior Noise Characteristics Inside of Enclosure of CFRP Composite Plates Made of Different Carbon Fiber Lamination Angles, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 28, No. 5, pp. 617~624.

[https://doi.org/10.5050/KSNVE.2018.28.5.617]

Haeseong Jung is a graduate student in Department of Mechanical Engineering at Inha University. He has studied computer aided engineering (CAE) and application of CFRP to automotive components.

Sang-Kwon Lee studied in the Department of Mechanical Engineering at the Pusan National University, Pusan, Korea for B.S. In 1998, he received a Ph.D. degree in signal processing at the ISVR (Institute of Sound and Vibration Research) of the University of Southampton in U.K. He has continued the sound and vibration research in the department of mechanical engineering inha University since 1999. He worked in Hyundai Motor Company between 1984 and 1994 and researched Samsung Motor Company on 1998.