이미지시스템을 이용한 반복하중조건에서 압착식 조인트가 적용된 입상배관의 거동분석

© The Korean Society for Noise and Vibration Engineering

Abstract

In the event of an earthquake, structures are shaken in various ways, resulting in side-sway between stories of a structure. When side-sway occurs in a building due to an earthquake, the facilities installed in the building are also affected. In particular, the facilities that connect a lower floor to a higher floor, such as riser pipes, are significantly affected by sidesway. In this study, a steel frame realizing the second floor of a structure was fabricated, and a riser pipe with pressure joints was installed in accordance with NFPA 13. Moreover, the seismic behavior of the riser pipe was analyzed by conducting cyclic loading tests on the maximum allowable amount of sidesway. Furthermore, the deformation angle, strain, and stress required to assess the seismic performance of the fittings and joints of the riser pipe in the event of a seismic load were also analyzed.

Keywords:

Seismic Performance, Cyclic Loading Test, Side Sway, Riser Pipe, Pressure Joint키워드:

내진 성능, 반복 가력 실험, 층간 변위, 입상 배관, 압착식 조인트1. 서 론

국내외에서 발생하는 지진의 규모 및 빈도는 증가하고 있으며 국내와 같은 중진 지역에서는 지진의 피해가 비구조요소에 집중될 가능성이 큰 것으로 나타났다(1). 지진으로 인한 비구조요소의 피해사례가 발생하고 있으며 경제적인 피해의 상당 부분을 차지하는 것으로 나타났다(2). 배관은 대표적인 비구조요소이며 지진으로 인한 손상은 가스누출 및 단수 등으로 인한 2차 피해가 발생할 수 있다. 2016년 경주 지진과 2017년 포항지진으로 인해 구조물의 피해와 함께 비구조요소의 피해가 발생하였다(3,4). 지진으로 인하여 매설된 상수도 배관의 손상이 나타났으며 구조물의 붕괴로 인하여 지지된 배관의 이음부가 손상되기도 하였다. 배관의 이음부는 지진에 취약한 대표적인 요소이며 구조물의 변형 및 지반의 붕괴 등으로 이음부의 변위허용량을 초과하는 상대변위가 손상의 주요 원인으로 나타났다.

배관의 이음은 크게 용접 이음과 무용접 이음으로 분류할 수 있다. 용접 이음은 석유화학, 해양플랜트, 산업플랜트 및 원자력발전소 등에서 유체 또는 증기 등을 이송하는 압력 배관에 주로 사용된다. 완성된 용접은 완벽한 기밀 유지가 가능하나 용접공의 숙련도에 따라 이음의 품질이 결정된다. 또한 기자재의 교체 및 유지보수를 위해서는 절단 후 재용접해야 하는 단점이 있다. 무용접 이음은 건축, 소방 및 급수 배관 등에 가장 적합한 배관 시공 방법으로 기존의 용접 방법의 배관에 비해 우수한 시공성으로 공기를 단축할 수 있다. 또한 무용접 이음은 유지관리에 용이하여 건축 및 플랜트 등의 여러 산업 분야에서 널리 사용되고 있다. 그루브 조인트와 압착식 조인트는 국내에서 널리 사용되는 대표적인 무용접 이음이다. 그루브 조인트는 홈을 낸 두 배관을 맞대어 가스켓과 하우징으로 연결하는 방식으로 크게 고정식과 유동식으로 구분할 수 있다. 압착식 조인트는 본체의 소켓 또는 이음쇠에 배관을 넣은 후 전용 공구를 이용하여 균일하게 압착해 연결하는 이음으로 현장에서 간단하게 시공할 수 있는 장점이 있다. 최근 스테인리스 배관의 사용이 확대되면서 압착식 조인트가 적용된 배관이 증가하고 있다. 소방, 급수 라인 및 냉난방에 이르기까지 스테인리스 배관으로 대체되고 있는 주택용 배관에서 널리 사용되고 있다. 따라서 스테인리스 배관에 적용되는 압착식 조인트의 이음부에 대한 내진성능을 평가하기 위한 방법이 필요하다.

선행 연구에서는 소방배관에 적용되는 압착식 조인트의 내진성능을 평가하기 위한 실험 및 해석적 연구가 수행되었다. 구조물의 1층을 모사한 강재프레임에 압착식 조인트가 적용된 스테인리스 배관을 설치하고 면내반복가력실험을 수행하였다(5). 실험결과를 바탕으로 유한요소 모델을 이용한 비선형 해석을 수행하여 내진성능평가를 수행하였다(6,7). 그러나 선행연구에서는 1층 구조물에 설치된 입상배관을 고려하였으므로 설계기준 및 현장조건과 차이가 있을 수 있다.

이 연구에서는 소방시설의 내진설계기준(8)과 NFPA 13(9)을 참조하고 현장의 시공조건을 최대한 구현하여 입상배관을 설치하고 실험을 수행하였다. 2층으로 구성된 강재프레임을 제작하고 엘보와 티를 포함하는 압착식 조인트가 적용된 스테인리스 배관을 설치하였다. 2기의 액추에이터를 각층의 상부에 설치하고 지진하중에 의한 층간변위를 모사하기 위하여 면내방향으로 반복가력실험을 수행하였다. 실험 중 입상배관 내부의 압력은 2 MPa로 유지하였다. 입상배관에서 지진하중에 취약한 요소인 엘보에서 변형률과 von Mises 응력의 시간이력을 측정하였으며, 이미지시스템을 이용하여 엘보의 변형각 시간이력을 측정하였다. 이러한 이 연구의 수행결과는 향후 소방배관 입상관의 지진안전성 평가를 수행하기 위한 기초자료로 활용될 수 있을 것으로 판단된다.

2. 실험 방법 및 절차

2.1 압착식 조인트

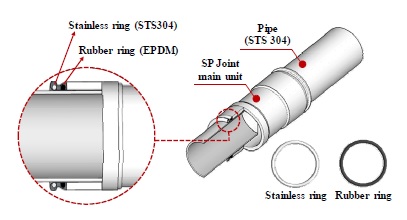

이 연구에서 적용된 압착식 조인트는 Fig. 1과 같이 스테인리스 링과 고무링이 적용되는 이중링 방식이다. 접속부의 이탈을 방지하기 위하여 압착된 스테인리스 링(STS304)이 사용되며 이음의 수밀성을 확보하기 위해 EPDM(ethylene propylene diene monomer) 재질의 고무링이 적용되었다. 조인트 본체의 소켓 또는 이음쇠에 배관을 밀어 넣은 후 전용 공구를 사용하여 압착 시공하며 시공 후에도 이음부의 회전이 가능하여 비틀림 변형에 대응할 수 있다. 또한 조인트에 끼워 넣어진 배관의 길이가 비교적 길어 이음부에서 발생하는 길이 방향의 변형에 제한적인 대응이 가능하다. 이 연구에서는 압착식 조인트가 있는 소켓, 엘보 및 티가 적용된 배관을 2층 강재프레임에 설치하여 지진하중과 같은 반복되는 구조물의 횡방향 변형으로 인해 발생하는 거동을 분석하였다.

2.2 실험 구성

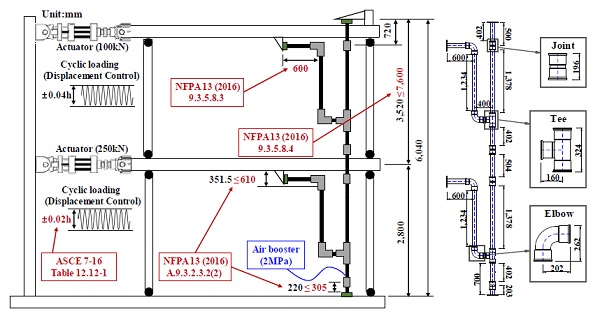

이 연구에서는 Fig. 2와 같이 2층으로 구성된 강재프레임을 제작하고 압착식 조인트를 이음으로 하는 피팅이 적용된 입상배관을 설치하였다. 각 층의 바닥에서부터 천장까지의 높이는 2800 mm이고 배관의 높이는 6040 mm이다. 입상배관은 4개의 90° 엘보와 2개의 티를 포함하여 구성하였다. 지진분리이음이 적용되어야 하는 위치는 각 층의 바닥으로부터 305 mm, 천장에서부터 720 mm에 압착식 조인트 소켓을 설치하였다. 흔들림 방지 버팀대로 고정되어야 하는 위치인 배관의 끝은 로드셀과 4개의 M20 볼트를 이용하여 고정하였다. 1층 강재프레임과 2층 강재프레임은 힌지로 연결하여 입상배관에 하중이 집중될 수 있도록 구성하였다. Table 1은 입상배관을 구성하는 주요 부품의 규격을 나타내었다.

Fig. 2와 같이 2기의 엑츄에이터를 이용하여 2층 구조물의 층간변위 모사실험을 수행하였다. 건축물 내진설계 기준에서 제시하고 있는 최대 허용 층간변위(Δa)는 식 (1)과 같으며 hsx는 한 층의 높이이다.

| (1) |

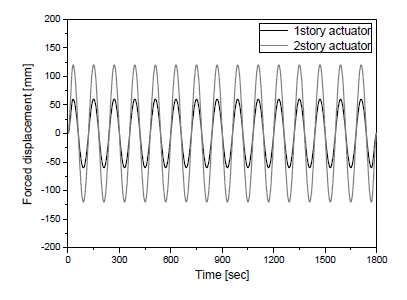

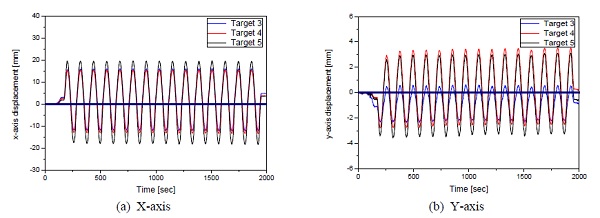

구조물의 단방향 최대 층간변위(10)에 대하여 정현파(sine wave)로 15회(11) 반복가력하여 실험을 수행하였으며 1층과 2층이 동일한 변형각으로 움직일 수 있도록 2층 액추에이터의 가력속도와 가력변위는 1층 액추에이터의 가력속도와 가력변위의 2배로 하여 실험을 수행하였다. Fig. 3은 각 층에 설치된 액추에이터에 입력된 가력변위의 시간이력을 나타내었으며 2층은 최대 120 mm, 1층은 최대 60 mm로 가력하였다.

반복가력실험은 외력에 의한 변수를 최소화하면서 입상배관 구성품의 최대변형을 유도하기 위하여 면내방향으로 수행하였다(5). 현장에서 입상배관의 운용조건을 고려하기 위하여 실험 전 내부에 물을 채우고 2 MPa의 내압을 가압하였으며, 레귤레이터가 설치된 에어펌프를 이용하여 실험이 종료할 때까지 내압을 유지하였다. Fig. 4는 2층 층간변위 모사실험을 위해 강재프레임에 설치된 입상배관을 나타내었다.

2.3 센서의 설치 위치

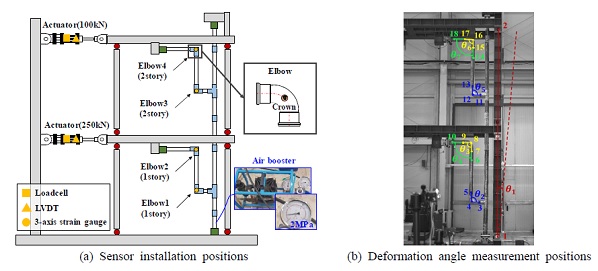

지진하중에 의해 발생하는 입상배관의 파손은 상대변위에 의한 연결부의 변위허용량 초과 또는 저진동수 피로파괴이며, 비선형 거동이 집중되는 엘보와 티 등의 이음부에서 변위지배적인 거동에 의한 파손이 발생할 수 있는 것으로 나타났다. 선행연구에서 수행된 연구결과를 바탕으로 입상배관에서 변형이 집중되는 요소는 엘보(5)이므로 엘보의 중립축(crown)에 3축 변형률 센서(FRA-5-11-5L, Tokyo Sokki)를 설치하여 변형률 및 von Mises응력의 시간이력을 측정하였다. 액추에이터 내부에 설치된 하중 센서와 변위 센서를 이용하여 실험 중 변위와 하중을 측정하였다. 구조물의 변형에 의한 입상배관의 거동을 직관적으로 확인하기 위하여 이미지시스템(IMC-3622US)을 적용하였다. 이미지시스템을 이용하여 입상배관에서 지진하중으로 인하여 비선형 거동이 집중되는 엘보에서의 변형각을 측정하였다. Fig. 5(a)는 센서의 설치 위치이며 Fig. 5(b)는 이미지시스템을 이용하여 변형각을 산정하기 위한 측정 지점들을 나타내었다. 실험은 이미지시스템을 이용하여 5472 × 3468의 픽셀 이미지를 초당 2프레임으로 획득하였으며, 엑추에이터 및 변형률 센서는 데이터 취득속도 20Hz로 측정하였다.

3. 실험 결과 및 분석

3.1 변위 및 변형각

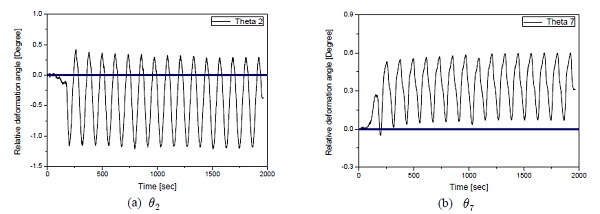

이미지시스템을 이용하여 강재프레임의 변형각과 입상배관에서 지진하중에 취약한 요소인 엘보에서 변형각을 측정하였다. 모든 엘보는 중심점을 기준으로 이음부의 상대 변위를 이용하여 변형각을 산정하였다. 각 층의 상부 엘보는 피팅−이음−배관의 조합에 의한 변형된 형상을 분석하기 위하여 외경의 3배 떨어진 위치(3D)를 추가하여 변형각을 산정하였다.

Table 2는 이미지시스템을 이용하여 측정된 최대, 최소 변형각과 변형각의 폭을 나타내었다. 강재프레임의 변형각(θ1)은 단방향 최대 약 1.20° 수준이며 최대 변형각의 폭은 약 2.40°로 나타났다. 1층에서 측정된 엘보의 변형각은 2층의 동일위치의 엘보에서 측정된 변형각과 비교하여 크게 나타났다. 1층과 2층 엘보의 변형각 폭의 비는 엘보1(θ2/θ5)이 3.7, 엘보2(θ3/θ6)가 3.3, 엘보2의 3D지점(θ4/θ7)이 7.0이다.

2층과 비교하여 1층의 엘보의 변형각은 최소 3.3배에서 최대 7.0배 더 큰 변형각이 측정되었다. 따라서 2층 강재프레임에 설치된 입상배관의 변형은 1층에 집중되는 것을 확인할 수 있었다. 1층과 2층의 최대 변형각의 폭은 각각 상부 엘보이며, 1층의 상부에 위치한 엘보2의 3D 지점(θ4)에서 최대 변형각의 폭(4.06°)이 측정되었다.

Fig. 6은 엘보1에서 측정된 x축 및 y축에 대한 변위의 시간이력을 나타내었다. Fig. 7은 엘보1과 엘보4의 3D 지점에서 측정된 상대 변형각을 나타내었다. Fig. 6과 Fig. 7에서 첫 번째 사이클의 상대 변형각의 시간이력에서 불연속점이 나타났으며 이는 강재프레임의 거동에 따라 입상배관에 변형이 발생하여 이음부에서 길이 방향 변형이 발생한 것으로 나타났다. 또한 측정된 상대 변형각은 실험이 종료 후에도 0에 수렴하지 않으며 이음부의 변형으로 인한 영구변형이 발생한 것으로 나타났다. 이는 입상배관에 길이 방향으로 하중이 작용하여 압착식 조인트의 이음쇠에 밀어 넣어진 배관이 빠져나온 것으로 나타났다. 그러나 압착식 조인트가 적용된 입상배관에서 누수 및 균열 등의 사용성 문제를 초래하는 손상은 나타나지 않았다.

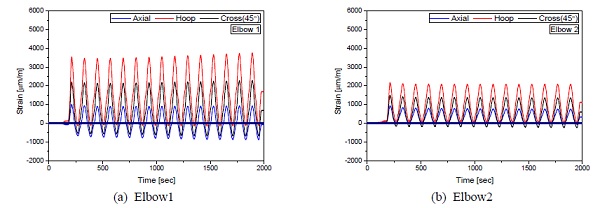

3.2 변형률과 응력

엘보의 중립축에서 측정된 최대, 최소 변형률 및 변형률의 폭을 Table 3에 나타내었다. Fig. 8은 1층 엘보에서 측정된 변형률의 시간이력을 나타내었다. 1층에 위치한 엘보는 둘레방향(hoop)에서 변형률의 폭이 가장 크게 나타났으며, 2층의 엘보는 둘레방향과 45° 방향(cross)에서 변형률의 폭이 크게 나타났다. 또한 1층과 2층 모두 아래쪽에 위치한 엘보에서 변형률의 폭이 크게 나타났다.

실험 결과로부터 2층 강재프레임에 설치된 압착식 조인트로 연결된 입상배관은 지진하중으로 인한 변형이 1층 입상배관의 이음에서 집중되며 둘레방향의 변형이 크게 발생함을 확인할 수 있었다.

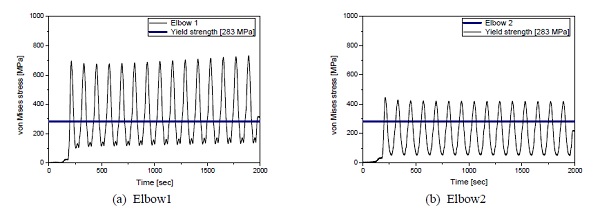

von Mises 응력은 배관의 재료인 STS 304의 탄성계수(E : 193000 MPa), 푸아송 비(v : 0.29) 및 측정된 3축 변형률의 시간이력을 이용하여 산정하였으며, Table 4에 측정된 최대 von Mises 응력을 나타내었다. Fig. 9는 1층의 엘보1과 엘보2의 von Mises 응력의 시간이력을 나타내었다. 엘보는 1층의 엘보1에서 가장 큰 응력이 측정되었으며 최대 응력은 2층의 동일한 위치의 엘보와 비교하여 엘보1은 5.7배 엘보2는 7.3배 이상 크게 나타났다. Table 4에서 지진에 취약한 요소인 엘보에서 발생하는 응력은 재료의 항복강도보다 높은 응력이 측정되었으며 실험을 종료한 후 잔류 변형률 및 잔류 응력이 크게 나타남을 Fig. 9에서 확인할 수 있었다. 이 실험의 결과에서 재료의 항복강도를 초과하는 소성변형으로 엘보에 영구변형이 발생하였으므로 압착식 조인트가 적용된 이음부의 사용성에 대한 검증이 필요한 것으로 나타났다.

3.3 요소실험

지진하중으로 인한 소성변형은 엘보에 집중되며 파괴모드는 라체팅 변형률이 발생하는 저주기피로로 알려져 있다(12). 또한 2층 강재프레임을 이용한 입상배관의 면내반복가력실험에서 지진하중에 취약한 요소인 엘보는 재료의 항복강도를 초과하였으므로 사용성에 대한 검증이 필요하다.

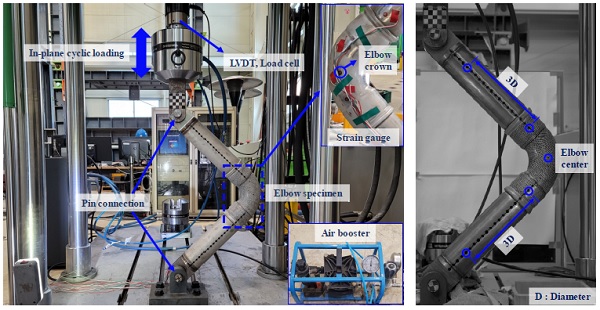

이 연구에서는 압착식 조인트가 적용된 이음부에 대한 사용성을 확인하기 위하여 Fig. 10과 같이 외경의 4배의 길이를 가지는 직관부와 엘보로 구성되는 시험체를 제작하였다. 배관과 엘보의 규격은 Table 1과 같다. 시험체의 양 끝에 핀 연결을 구현하기 위한 지그를 제작하여 용접으로 부착하였으며 UTM(universal testing machine)에 설치하여 실험을 수행하였다. 실험은 변위제어를 통한 정현파로 가력 하였으며, 입력 변형각은 ±0.5°에서부터 15회 사이클을 ±0.5°로 증가시키며 면내반복가력실험을 수행하였다. 면내반복력실험은 시험체의 한계상태인 관통균열에 의한 누수가 발생할 때까지 수행되었다. 우리나라 소화배관의 사용압력은 1.2 MPa이며, 허용압력은 일반적으로 2.0 MPa이다. 따라서 시험체의 내부에 물을 채우고 에어펌프를 이용하여 2 MPa의 내부 압력을 가압하였으며, 내부 압력은 실험이 수행되는 동안 유지하였다.

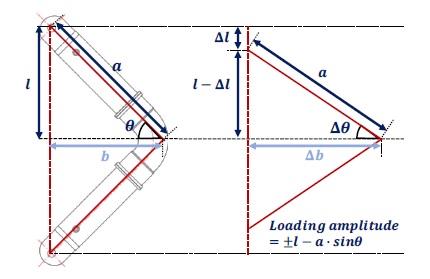

변형각을 이용한 가력변위를 산정하기 위하여 Fig. 11과 같이 하중 작용 시 배관의 직관부의 길이(a)는 변하지 않는 것으로 가정하였다. 수직방향의 가력변위로 인하여 수직 길이(l), 수평 길이(b), 변형각(θ)은 변화하게 되므로 Fig. 11과 같이 가력 변형각을 변수로 적용하여 가력 변위를 산정하였다.

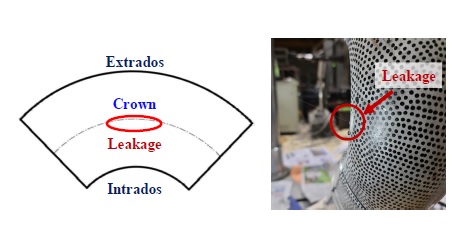

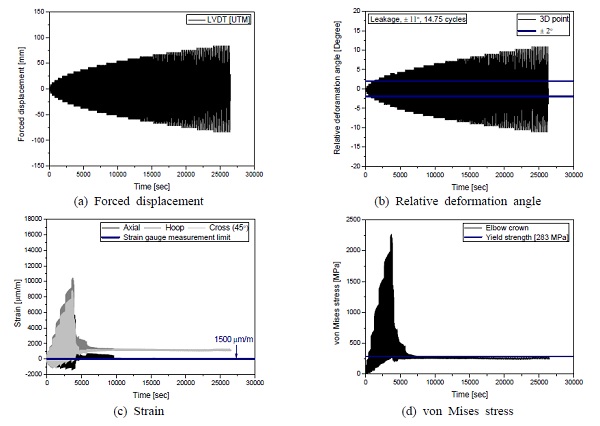

Table 5는 면내반복가력실험에서 가력된 변위, 가력된 변위를 이용하여 산정된 가력 변형각과 시험체에서 측정된 상대 변형각을 나타내었다. 측정된 상대 변형각이 ±11.01°의 14.75 사이클에서 관통균열에 의한 누수가 발생하였으며 Fig. 12와 같다. 엘보에서 내부의 물이 외부로 누출되는 관통균열은 엘보의 크라운과 가까운 위치에서 발생하였다.

Table 2에서 층간변위 실험으로 계측된 엘보의 최대 변형각폭은 4.06°이다. 요소실험으로 확인한 누수가 발생한 변형각의 폭은 22°(±11.0°)이다. 따라서 압착식 조인트로 연결된 엘보는 건축물 내진설계기준의 최대 허용 층간변위에서 발생하는 최대 변형각보다 약 5배 이상의 상대 변형각에서 누수가 발생하였다. 그러므로 내진성능에 대하여 5배 이상의 충분한 여유도를 가짐을 확인할 수 있었다.

Fig. 13(a)는 면내반복가력실험에서 입력된 변위 시간이력이며, Fig. 13(b)는 시험체의 3D 지점에서 이미지시스템을 이용하여 측정된 상대 변형각의 시간이력을 나타내었다. Fig. 13(c)는 측정된 변형률의 시간이력이며 Fig. 13(d)는 측정된 변형률과 시험체의 정보를 이용하여 산정된 von Mises 응력의 시간이력을 나타내었다. Table 2에서 엘보의 3D 지점에서 측정된 최대 상대 변형각(θ4)은 약 ±2°이며 Fig. 13(b)와 Table 4에서 누수가 발생하였을 때의 측정된 최대 상대 변형각은 약 ±11°로 나타났다. Fig. 13(c)와 Fig. 13(d)에서 반복하중을 받는 변형률 센서의 측정한계(0.0015 μm/m)와 재료의 항복강도(283 MPa)를 초과함을 확인할 수 있었다. 재료의 항복강도를 초과하는 경우 소성변형으로 인한 영구변형이 발생하나 엘보의 스프링백 현상으로 엘보의 항복강도는 재료의 항복강도보다 훨씬 큰 값으로 판단된다. 따라서 입상배관에서 압착식 조인트로 연결된 엘보가 재료의 항복강도를 초과하였어도 사용성에는 문제가 없으며 내진성능에 대한 충분한 여유도를 가짐을 확인할 수 있었다.

실험결과로부터 지진으로 발생 가능한 구조물의 최대 허용 층간변위를 고려하였을 때 입상배관의 엘보에서의 변형으로 재료의 항복강도를 초과할 가능성이 있는 것으로 나타났다. 그러나 고유 기능의 손실을 유발하는 한계상태인 누수가 발생할 때까지는 충분한 여유도를 가지는 것을 확인할 수 있었다.

4. 결 론

이 연구에서는 소방설비의 내진설계기준과 NFPA 13을 참조하여 구조물의 2층을 모사하는 강재프레임을 제작하고 압착식 조인트가 적용된 입상배관을 설치하여 면내반복가력실험을 수행하였다. 입상배관은 소방용으로 일반적으로 사용되는 규격의 제품을 적용하였으며 각각의 층마다 2개의 엘보와 1개의 티로 구성하였다. 건축물 내진설계 기준의 최대허용층간변위를 고려하여 면내방향으로 15회 반복가력실험을 수행하였다.

입상배관의 엘보에서 측정된 첫 번째 사이클의 상대 변형각에서 불연속점이 나타났으며 실험 종료 후 영구 변형각이 발생하였다. 이는 강재프레임의 거동으로 배관 이음부에서 길이 방향으로 변형이 발생한 것으로 나타났다. 따라서 압착식 조인트가 적용된 배관은 조인트의 길이 방향으로 변형이 발생 가능하며 구조물의 횡방향 변형으로 인해 증가하는 변위에 제한적으로 대응할 수 있는 것으로 나타났다. 2층 강재프레임에 설치된 입상배관은 1층 상부에 위치한 엘보에서 최대 변형각이 발생하였으며 2층과 비교하여 1층의 엘보에서 더 큰 변형각이 측정되었다. 따라서 2층 강재프레임에 설치된 입상배관의 변형은 1층에 집중되는 것을 확인할 수 있었다.

2층 강재프레임을 이용한 면내반복가력실험 결과 지진하중에 취약한 요소인 1층 엘보에서 측정된 von Mises 응력은 재료의 항복강도 보다 높게 측정되었다. 또한 실험을 종료한 후 잔류 변형률 및 잔류 응력이 발생함을 확인할 수 있었다. 압착식 조인트가 적용된 배관요소의 면내반복가력실험 결과에서 재료의 항복강도를 초과하는 경우 소성변형으로 인한 영구변형이 발생하나 엘보의 스프링백 현상으로 엘보의 항복강도는 재료의 항복강도보다 훨씬 큰 값으로 판단된다. 따라서 입상배관에서 압착식 조인트로 연결된 엘보의 재료가 항복강도를 초과하였어도 사용성에는 문제가 없으며 충분한 여유도를 가짐을 확인할 수 있었다.

이 연구의 결과는 건축구조물에 설치되는 입상배관의 무용접 이음에 대한 내진설계 자료로 활용될 수 있을 것이다. 또한 압착식 조인트가 적용된 입상배관의 성능검증 및 실험적 연구를 수행하고자 할 때 구조물의 변형에 의한 입상배관의 거동에 대한 기초 자료로 활용될 수 있을 것으로 판단된다.

Acknowledgments

이 연구는 국토교통부 국토교통기술촉진연구사업의 연구비지원(과제번호 21CTAP-B132921-05) 에 의해 수행되었습니다. 실험 시료(배관)를 제공해주신 ㈜다성테크에 감사드립니다.

References

- Oh, S. H., Park, H. Y. and Choi, K. K., 2018, Status and Characteristics of Earthquake Damage of Nonstructural Components, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 28, No. 3, pp. 12~19.

- Reitherman, R., 2009, Nonstructural Earthquake Damage, Consortium of Universities for Research in Earthquake Engineering(CUREE).

-

Lee, S. H., Cho, T. G., Lim, H. T. and Choi, B. J., 2016, Damage of Gyeongju 9.12 Earthquakes and Seismic Design Criteria for Nonstructural Elements, Journal of the Earthquake Engineering Society of Korea, Vol. 20, No. 7, pp. 561~567.

[https://doi.org/10.5000/EESK.2016.20.7.561]

- Yoon, B. I., 2018, Nonstructural Elements Resulting From Pohang Earthquake and Direction of Future Seismic Design Nonstructural Elements, Review of Architecture and Building Science, Vol. 62, No. 4, pp. 23~28.

-

Kim, S. W., Jeon, B. G., Ahn, S. W. and Wi, S. W., 2021, Seismic Behavior of Riser Pipes with Pressure and Groove Joints Using an In-plane Cyclic Loading Test, Journal of Building Engineering, Vol. 34, p. 101911.

[https://doi.org/10.1016/j.jobe.2020.101911]

- Son, H. Y., Ju, B. S., So, W. B. and Park, S. G., 2018, Nonlinear Finite Element Analysis of Stainless Power Joints Piping System, Korean Society for Advanced Composite Structures, pp. 154~155.

- Son, H. Y., Ju, B. S., So, W. B. and Park, S. G., 2018, Seismic Performance Evaluation of Stainless Power Joints Piping System, Korean Society of Hazard Mitigation, Vol. 2018, p. 329.

- Ministry of Public Safety and Security, 2016, Seismic Design Criteria of Fire Fighting Facilities.

- National Fire Protection Association, 2013, NFPA 13, Standard for the Installation of Sprinkler Systems.

- Ministry of Land, Infrastructure, and Transport, 2019, Korean Design Standard 41 17 00.

- American National Standards Institute, 2016, ANSI/FM Approvals 1950, American National Standard for Seismic Sway Braces for Pipe, Tubing and Conduit.

-

Udagawa, M., Li, Y., Nishida, A. and Nakamura, I., 2018, Failure Behavior Analyses of Piping System under Dynamic Seismic Loading, International Journal of Pressure Vessels and Piping, Vol. 167, pp. 2~10.

[https://doi.org/10.1016/j.ijpvp.2018.10.002]

Sung-Wan Kim received his Ph.D. degree from Pusan National University with the title of “Health Monitoring of Civil Structures Using Image Measurement System.” He is currently the research professor in Seismic Research and Test Center. His research interests include structural health monitoring and ambient vibration tests of civil infrastructures.

Bub-Gyu Jeon received his Ph.D. degree from Pusan National University with the topic related with seismic fragility evaluation of base isolated nuclear power plant piping system. He is currently the research and strategy team manager in Seismic Research and Test Center. His research interests include seismic evaluation of nonstructural elements and seismic behavior of internal pressured piping system.