레일 진동과 변형률을 이용한 철도차량 차륜 진단시스템 개발방안

© The Korean Society for Noise and Vibration Engineering

Abstract

Railroad vehicles require a considerable amount of maintenance cost for preventive maintenance to ensure high safety and operational reliability. With the continuous expansion of railway services, various diagnostic technologies have been developed and applied to improve the efficiency and safety of railway vehicle maintenance. In this study, we investigated the domestic and foreign technology trends of a railroad vehicle wheel diagnosis device. In addition, we evaluated the characteristics of the wheel defect signal identified through prior research and proposed the technology review items necessary for the development of the wheel diagnosis device based on rail vibration and strain.

Keywords:

Railway Vehicles, Wheel Defect, Vibration, Strain, Diagnostic, Rail, Wayside, Maintenance키워드:

철도차량, 차륜 결함, 진동, 변형률, 진단, 레일, 선로변, 유지보수1. 서 론

철도차량은 제한된 선로에 많은 인원 또는 화물을 동시에 운송하는 특성이 있어 높은 안전도와 신뢰도가 요구된다. 이를 위해 예방정비에 많은 비용이 소요되어 KTX의 경우 초기 5년간의 유지보수 비용이 차량가액의 30 %를 초과하는 수준이고 전체 유지보수 비용 중 약 69 %가 예방정비에 투입되고 있다(1). 각국의 철도 운영사 및 제작사에서는 유지보수 비용 절감을 위해 차량 손상을 적시에 발견하여 예측 정비를 실현할 수 있는 모니터링 및 진단시스템 확대 도입에 큰 노력을 기울이고 있다.

미국의 AAR(Association of American Railroads)에서는 advanced technology safety initiative 프로그램을 통해 상태진단 개념을 철도 유지보수에 접목하고자 노력하고 있으며 최종적으로 차량 및 선로의 유지보수 효율화를 통해 연간 1억 달러 이상의 비용 절감이 가능할 것으로 예상하였다(2). 프랑스 SNCF에서는 교외용 전동차를 대상으로 상태진단기반 유지보수를 도입하여 차량 가용성 20 % 향상, 유지보수 비용 20 % 감소를 실현하였다고 발표(3)하는 등 철도차량에 상태진단 기술을 적용하기 위해 국내외 많은 철도 운영사가 노력하고 있다.

철도차량 차륜은 고장 발생시 운행 중지에 그치게 되는 일반 부품과 달리 차량 탈선을 유발하는 중요 부품이다. Fig. 1은 송탄역에 진입 중이던 화물차량의 차륜이 취성파괴된 사례(4)로 항공철도 사고조사위원회 조사 결과 차륜 표면결함에 의한 지속적인 진동이 차륜이 취성파괴의 원인으로 지목되었다. 유사한 사례로 2016년 경부선 신탄진역 인근에서 컨테이너 화물차량이 차륜 파손으로 탈선하여 192개 열차의 운행 지장이 발생(5)하는 등 2015년~2020년 발생한 철도차량 차륜ㆍ차축 관련 장애 11건 중 탈선 사고가 7건에 달한다. 또한, 차륜 유지보수는 차량 분해, 대형 금속가공 설비를 갖춘 정비기지에서만 가능하므로 가용도 확보, 유지보수 비용 절감을 위해 일반 부품보다 철저한 관리를 필요로 한다.

차륜 관리를 위해 국외 일부 철도 운영기관에서는 선로변 설치형(way-side) 차륜 진단시스템을 활용하거나 관련 기술을 연구하고 있고 국내 철도 운영기관에서도 진단시스템 도입을 검토한 바 있으나 결함진단 성능이 객관적으로 검증되지 않았고 시스템 신뢰성, 도입 비용, 유지보수 문제로 무산되었다. 또한, 국내 차륜 결함진단 연구는 대부분 기존 운영 차량에 적용이 어려운 차량 탑재형(on-board)에 집중되어 있어 선로변 설치형 차륜진단 시스템 관련 연구는 찾아보기 어려운 상황이다.

이 논문에서는 철도차량 차륜 진단을 위해 수행되었던 기존 연구사례를 살펴보고 국내 철도 운영 상황에 적합한 선로변 설치형 철도차량 차륜 진단시스템 개발을 위한 기술적 검토사항과 연구 방안을 제시하고자 한다.

2. 본 론

2.1 차륜진단 방법 및 기존 시스템 검토

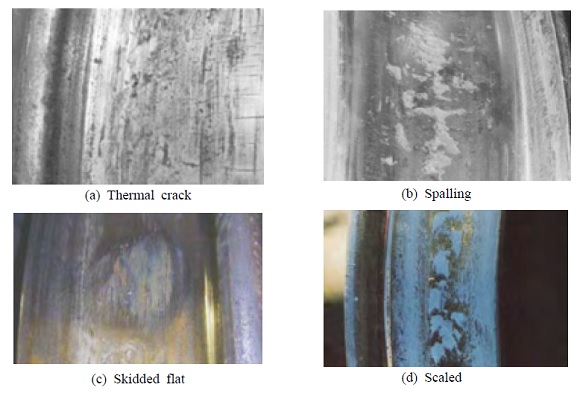

차륜에 발생하는 가장 일반적인 결함은 찰상 또는 박리와 같은 표면결함이다. 제동 시 차륜 잠김으로 인한 활주, 레일 이물질에 의한 손상, 차륜 제작결함 등 여러 가지 이유로 차륜의 표면에 불규칙한 결함이 생성되며 차륜과 레일의 마찰에 의해 소음, 진동이 발생한다. 차륜의 불규칙 진동은 차륜 자체의 내구성에 문제를 일으킬 뿐 아니라 레일과 차축 베어링의 손상을 유발하여 차축 발열 사고의 원인이 되기도 한다. 차륜의 결함 형태는 표면결함 외에도 여러 형태가 있지만, 레일과 구름 접촉을 하는 차륜의 물리적 특성상 대부분의 결함 징후는 소음, 진동의 형태로 나타난다. 따라서 대부분의 차륜진단 시스템은 진동 또는 소음을 감지하고 정상 신호와 감지 신호를 비교한 후 이상 여부를 판단하여 사용자에게 알려주는 방법을 사용하고 있다. 그 밖에 센싱 방법에 따라 전자기 음향센서(electrical magnetic acoustic transducers)를 이용한 시스템, 최근 발전된 영상처리 기술을 활용한 결함진단 시스템도 개발되었지만(6) 가격이 높고 설치환경에 제약이 따르기 때문에 주로 차량 기지의 정비 자동화 설비로 활용되며 상시 진단 용도로는 사용하지 않는다.

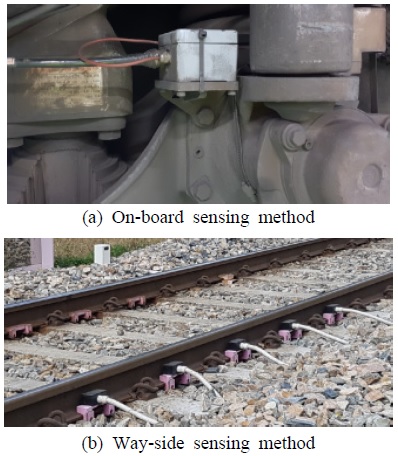

차륜진단 시스템은 차륜의 소음, 진동을 측정하는 방식으로 작동하는데 측정 센서의 설치 위치에 따라 차량 탑재형 방식과 선로변 설치방식으로 나뉜다. 차량 탑재형 방식은 신호가 발생하는 차륜 근처에 센서를 설치할 수 있으므로 노이즈가 적은 신호를 확보할 수 있는 장점이 있지만, 차륜의 숫자 맞게 다량의 센서를 설치해야 하고 그에 맞추어 내부 배선 및 신호 처리 장치도 탑재해야 하므로 비용이 커지는 문제가 있어 일부 차량을 제외하고 이용되지 않고 있다. 특히 차량수가 가장 많은 화물차량의 경우 차량 자체의 가격이 낮고 전원을 확보할 수 없는 경우가 대부분이기 때문에 차량 탑재형 차륜진단 장치 사용이 더욱 어렵다.

선로변 설치방식의 차륜진단 시스템은 선로 주변에 마이크로폰을 설치하여 음향 신호를 분석하거나 레일의 변위, 진동을 측정하여 분석하는 방법으로 차륜 결함을 진단한다. 과거에는 비용이 저렴하고 설치가 간편한 마이크로폰을 이용한 방식을 많이 사용하였으나 차륜 소음의 주파수 영역대가 환경 소음 주파수 영역대와 중복되어 노이즈 필터링이 어렵고 여러 차륜이 짧은 시간 간격으로 통과하므로 도플러 효과에 의한 영향을 고려해야 하는 등 정확도에 문제가 있어 현재는 레일에 센서를 장착하는 방식이 주로 사용되고 있다.

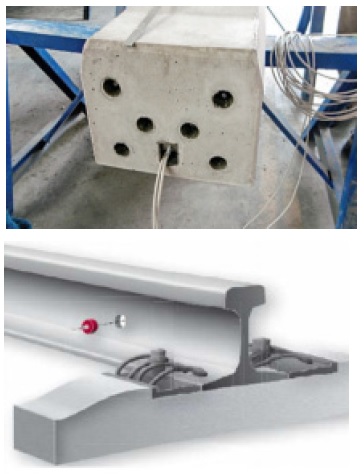

레일의 진동과 변위는 측정 센서의 종류와 측정 위치에 따라 여러 가지 방법으로 측정할 수 있다. 측정 센서는 피에조(piezo) 타입 가속도 센서와 스트레인게이지(strain gauge) 방식의 로드셀(loadcell)이 가장 널리 이용되며 최근에는 노이즈 특성이 우수한 광섬유 센서도 종종 이용되고 있다. 센서의 설치 위치는 침목, 레일 중앙, 레일 하단에서 측정할 수 있는데 침목과 레일 중앙에 설치하는 방법은 중장비를 이용한 선로 가공이 필요하고 선로 유지보수 시 문제가 발생할 가능성이 크므로 Fig. 2(b)와 같이 센서 탈착이 쉬운 레일 하단 설치방식을 사용한다.

시스템 비용과 선로 유지보수 효율을 고려할 때 국내 철도 운영환경에서는 차량 탑재형 시스템보다 레일 하단 설치형 차륜진단 시스템이 적합하다고 판단된다. 이전에 유사한 시스템이 도입된 사례가 있는지 국내 문헌 자료를 조사한 결과 일부 전동차 정비기지에서 레일 진동기반 차륜진단 시스템을 운영하고 있으나(7) 지정된 속도에서 센서 위를 통과할 때 발생하는 진동 신호의 크기를 단순 비교하여 진단하는 방법을 사용하고 있어 중량이나 속도가 제각각인 타 차종 또는 일반 운행선로에 사용할 수 없는 문제가 있다. 국외의 경우 호주의 Track IQ사와 독일의 Voestalpine사에서 레일 진동, 변형률을 이용한 차륜진단 시스템을 상용화하였으나 국내에서 성능이 검증된 사례가 없고 국외 문헌 자료를 조사한 결과 시스템 작동 방식이 국내 시스템과 유사하게 진동 크기의 상대 비교를 통해 차륜 결함을 진단하는 것으로 보이며 진단 가능한 결함 크기를 공개하고 있지 않으나 공개된 자료에서 확인한 결함검출 사례를 참고할 때 국내 철도차량 유지보수 기준에서 요구되는 기준(길이 기준 최소 20 mm)보다 정밀도가 낮은 것으로 판단된다.

2.2 국내ㆍ외 관련 연구 동향

국내 철도차량 차륜진단 관련 연구는 철도차량에 센서를 부착하여 신호를 수집하는 차량 탑재형 방식 위주로 이루어지고 있다. Kim, G. Y.(8)은 철도차량 차륜의 찰상 결함검출을 위해 전산해석을 수행하여 차륜 결함을 모사하고 실제 차량과 모사 차량의 진동 신호를 분석하여 캡스트럼(cepstrum) 신호 처리방식이 차륜 찰상 결함검출에 효과적인 것을 확인하였다. Kim, J. H. et al.(9)은 전동차 차축에 진동가속도 센서를 부착하고 차륜 손상에 따른 진동가속도를 비교하여 정상 차륜 대비 손상 차륜의 진동가속도 값이 11.87 % 크게 나타나는 것을 확인하였다. Go, S. A. et al.(10)은 전동차를 대상으로 한 침목 진동측정 방식 모니터링 시스템이 37 %의 정확도를 가지는 것을 확인 하였으나 정확도가 낮고 제한된 차종이 같은 구간을 반복해서 운행하는 전동차 특성이 반영된 결과로 일반 철도차량에는 적용할 수 없을 것으로 판단된다. 그 밖에 검사 자동화를 목적으로 영상자료를 활용한 이미지 프로세싱, 초음파ㆍ자기력을 이용한 차륜 검사 방법도 연구되고 있었으나(11) 선로변 센서 설치방식을 이용한 최근 연구사례는 찾아볼 수 없었다.

국외 철도 운영국의 경우 국내와 비교해 장거리 노선의 비율이 높아 차륜진단 관련 연구가 활발하게 이루어지고 있다. 차량 탑재형 방식을 제외하고 선로변 센서 설치방식과 관련된 최근의 연구 동향을 소개한다. Alemi, A. et al.(12)은 차륜 결함진단 정확도를 높이기 위해 레일에 다수의 변위 센서를 부착하고 센서 신호를 교차분석하는 방안을 제시하였다. Krummenacher, G. et al.(13)은 정상, 결함 차륜에서의 레일 변위 값을 머신러닝으로 학습하고 결함을 판별해 내기 위한 두 가지 머신러닝 알고리듬을 제안하였으며 Liu, X. et al.(14)은 FGB(fiber bragg grating) 센서를 통한 신호 취득과 결함 신호 분리 기법을 적용하여 매우 미세한 차륜 진원도 결함도 감지할 수 있음을 고속차량 차륜 시험을 통해 확인하였다. Zhou, C. et al.(15)은 레일에 20개의 센서 어레이(sensor-array)가 설치된 상황을 가정하고 진동신호의 시간차를 이용해 차륜에 발생한 찰상의 위치를 예측할 수 있음을 수치해석을 통해 확인하였다. 그 밖에 Bollas, K. et al.(16,17)은 차륜 결함을 분석하기 위한 음향방출 신호 처리 방법을 제시하는 등 다양한 센서와 신호 처리 기법을 적용하여 철도차량 차륜진단을 위한 연구를 진행하고 있었다.

하지만 대부분의 국외 연구는 정상 신호와 결함 신호 분리를 위한 신호 처리 방법에 치중되어 있고 수치해석 또는 실험실 수준의 검증에 머무르고 있어 연구된 기술이 실제 현장에서 활용되기까지는 많은 시간이 소요될 것으로 예상된다. 또한, 철도차량은 정상상태로 운영되는 설비 시스템과 달리 측정 시마다 속도, 하중, 기후, 차량 및 차륜 상태에 따른 동적 거동이 변화하고 시간의 경과에 따라 선로 상태도 함께 변화하기 때문에 실험실 수준에서 구현 가능한 정밀한 신호 처리 방식을 현장에서 재연하는 데는 많은 어려움이 있을 것으로 판단된다.

2.3 선로변 센서 설치방식 차륜진단 시스템 개발을 위한 기술검토 사항

국내 철도운영 상황에 적합한 선로변 설치형 철도차량 차륜 진단시스템 개발을 위해서는 사용자 요구사항에 대한 검토가 필요하다. 철도 운영기관 종사자를 대상으로 사용자 요구사항을 분석한 연구에서 90 % 이상이 모니터링 시스템의 필요성에 대해 공감하였으며 70 % 이상이 시스템 가격은 2억 원 이하가 적당하다 응답하였다. 잘못된 결함 감지는 정비인력 운용에 큰 부담이 되므로 높은 정확도도 함께 요구하였다(18). 차륜진단 시스템 도입 공감대는 갖춰져 있으며 낮은 비용으로 적절한 성능의 시스템개발이 요구된다고 할 수 있다. 따라서 차륜에 주로 나타나는 결함 형태인 표면결함(19)을 진단하는 것으로 기능을 한정하고 비용이 저렴하고 유지보수가 용이한 스트레인게이지 방식 로드셀과 피에조 타입의 진동 센서를 이용한 차륜진단 시스템이 적합하다.

여기에 정확한 차륜 결함진단을 위해 환경요인에 의한 진동, 변형률 오차를 제거하기 위한 연구가 요구된다. 다음 내용은 레일의 진동과 변형률에 가장 큰 영향을 주는 것으로 예상되는 환경요인에 대한 기술검토 사항이다.

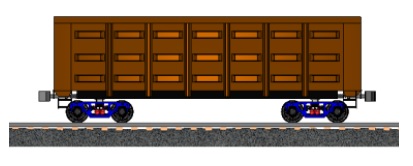

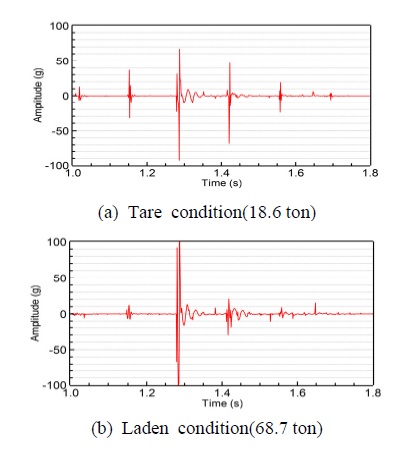

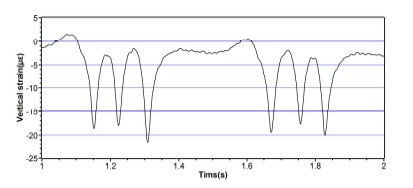

기본적으로 차륜 결함진단은 정상 차륜과 결함 차륜의 비교를 통해 이루어진다. 운행 중인 차량의 차륜에 결함이 발생했다면 정상 차륜에서 발생하는 신호와 결함 차륜에서 발생하는 신호는 다르게 나타날 것이다. 하지만 차륜의 결함 외에도 레일 신호에 영향을 주는 환경 요소들이 많으므로 단순히 신호의 크기로 차륜 결함을 진단할 수 없다. 사전 연구를 통해 차륜 결함을 시뮬레이션으로 구현한 사례를 통해 이유를 설명할 수 있다. Fig. 4는 레일 진동 패턴 예측을 위해 실제 차량과 유사한 조건으로 구성한 화물열차 모델이며 Fig. 5는 시뮬레이션 모델의 동일축 두 개 차륜에 50 mm 길이의 찰상(flat) 결함을 모사하여 20 m/s의 속도로 이동시켰을 때 레일에서 측정된 진동가속도를 표현한 그래프이다.

차륜과 측정지점의 위치에 따른 차륜 결함 신호의 진폭 변화를 확인할 수 있다. 두 그래프에서 신호의 주기는 유사하지만, 진폭이 다른 것을 확인할 수 있는데 Fig. 5(a)는 차량 하중이 18.7톤인 공차 조건이며 Fig. 5(b)는 68.7톤의 영차 조건이기 때문이다. 이 그래프를 통해 신호의 크기만으로 결함을 진단할 수 없는 세 가지 이유를 알 수 있다.

첫 번째는 최대 진폭의 크기가 결함 때문인지 높은 하중 때문인지 판별하기 위해서는 차량의 실제 하중을 알고 있어야 한다는 점이다. 하지만 철도차량은 승객, 화물에 따라 하중이 수시로 변화하며 레일이 완전한 평면이 아니기 때문에 차량의 거동변화로 인한 동하중 오차가 발생한다. 두 번째는 진동 신호가 레일을 통해 쉽게 전달되므로 결함이 발생된 차륜의 위치를 구분하기 어렵다는 점이다. 또한, 동일 차륜에서 결함이 2개 이상이거나 인접한 차륜에 결함이 발생한 경우 신호 간 상호 간섭에 의한 과소, 과대 측정이 이루어질 수 있다. 세 번째는 하중과 신호 크기가 비례하지 않는 경우가 있다는 것이다. Fig. 5의 1.15초와 1.4초 근처의 신호 진폭을 비교해 보면 Fig. 5(b)의 중량이 더 높은데도 불구하고 신호 크기가 Fig. 5(a) 보다 작은 것을 확인할 수 있다. 이는 차륜 답면구배의 영향과 중량 차이에 의해 차량 거동이 불규칙하게 변화하기 때문이다. 이 외에도 주행속도, 레일의 변형, 레일 표면 상태, 기후에 따라서도 신호의 발생 경향은 달라질 수 있다.

Table 1은 이러한 문제점을 해결하기 위해 기술검토가 필요한 항목을 4가지로 나누어 요약한 표이다. 각 항목에 대한 세부적인 설명을 통해 국내 철도 운영에 적합한 차륜 진단시스템 개발을 위한 기술적 검토사항을 살펴보고자 한다.

철도차량의 속도와 하중은 신호 크기에 큰 영향을 미치는 변수이다. 가속도 센서를 통해 얻을 수 있는 주파수 영역 정보뿐 아니라 평균값(RMS), 최대/최소값(peak) 정보 역시 차륜 상태를 평가하는 데 매우 중요한 정보이므로 차량의 속도와 하중을 정확히 파악하는 것은 진단 오차를 줄이기 위해 중요하다. 하중 측정은 차륜의 하중에 의한 레일 변위를 측정하는 방법으로 이루어진다. 차량이 정지한 상태에서는 실제 하중과 레일 변위가 비례하므로 하중을 쉽게 측정할 수 있다 하지만 이동하는 상태에서는 차량의 거동에 영향을 주는 차륜-레일간의 마찰 특성이 계속해서 변화하기 때문에 차량의 불규칙 거동에 의한 관성력 영향으로 차량 하중과 레일 변위는 정확한 비례관계로 나타나지 않는다.

따라서 하중 관리가 필요한 선로 구조물 설계 시에는 오차를 고려하여 다수의 레일 변위를 측정하고 통계분석을 통해 차량 하중을 예측한다(20). 일반적인 조건에서 차량 속도가 증가함에 따라 레일에서 측정되는 변위의 크기는 작아지며 이러한 경향은 차량의 주행속도와 윤중 감소량을 실험적으로 분석한 연구에서도 찾아볼 수 있다(21). 그 밖에도 차량 현수장치와 레일, 침목, 노반의 물리적 특성에 따라 동일 차량에서도 앞뒤 또는 좌우 차륜의 하중이 달라질 수 있으므로 정확한 차륜진단을 위해서는 신호 진폭 크기의 기준이 되는 차량 하중을 추정할 수 있는 기술을 확보해야 한다.

앞 절에서 검토한 것과 같이 신호의 크기에 대한 정량적 평가를 위해서는 실제 하중과 관계없는 환경요인에 의한 오차 제거가 중요하다. 차량의 거동에 따라 동일 하중 조건에서도 레일의 변형률의 크기가 변화하기 때문에 정확한 하중 추정을 위해서는 차량 거동에 영향을 주는 선로 조건에 대한 고려가 필요하다. 첫 번째로 조건은 선로 형태이다. 선로의 평면 곡률은 좌우 차륜의 하중에 변화를 가져오고 차륜과 레일의 접촉 위치를 변화시키므로 차륜 결함진단에 오차를 발생시키게 된다. 구배의 경우 차량의 속도를 변화시킬 수 있으므로 속도에 따른 하중 측정오차를 유발한다. 따라서 특별한 이유가 없다면 차륜진단을 위한 센서 모듈은 속도가 일정한 평면, 직선 선로에 부설하여야 한다.

차량의 거동과 레일 변위에 큰 영향을 주는 두 번째 선로 조건은 궤도 틀림(rail irregularity) 이다. 직선 선로라 하더라도 레일은 완벽한 대칭이 아니며 좌우 레일이 각각 횡 방향, 종 방향으로 미세하게 틀어져 있다. 궤도 틀림은 차량의 수직 변위를 유발하여 차륜 하중 오차를 증가시키고 좌우 거동에도 많은 영향을 미치기 때문에(22,23) 센서 모듈 설치 위치의 궤도 틀림 상태에 따라 측정되는 진동, 변형률에 오차가 발생하게 된다. 궤도 틀림에 따른 차량 윤축의 진동 응답을 분석한 연구에서도 궤도 틀림의 종류에 따라 응답 주파수 영역이 달라지는 것을 확인 할 수 있다(24). 선로 선형의 경우 사용자의 의지에 따라 측정에 적합한 선로를 선택할 수 있지만, 궤도 틀림의 경우 차량 주행, 계절적 요인이 복합적으로 작용하여 변화되므로 통제가 어려운 문제가 있다. 따라서 궤도 틀림을 고려한 수집 신호의 후처리 방법을 고민해야 할 것이다.

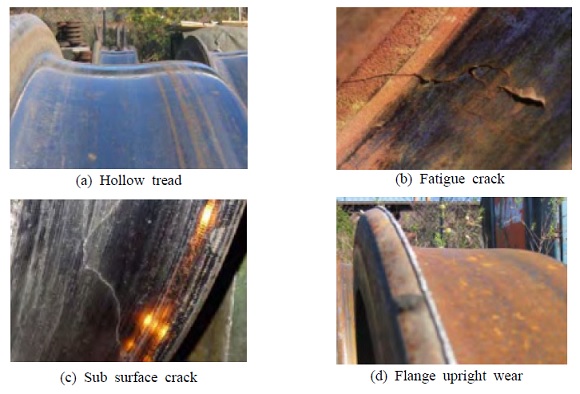

차륜 결함은 형태 또는 결함의 크기에 따라 시급히 조처되어야 할 결함과 여유를 두고 관리해야 할 결함으로 나눌 수 있다. 일반적으로 차륜의 결함은 Fig. 6과 같이 표면이 파이거나 돌출되는 형태로 나타난다(25). 따라서 다른 윤축에 의한 간섭 효과가 없고 속도에 의한 하중 오차를 제거했다면 차륜 결함의 크기는 레일에서 측정되는 진동가속도 값의 크기와 비례하므로 결함을 비교적 쉽게 구분할 수 있다.

하지만 이러한 결함 형태와 달리 표면결함 크기는 작지만 갑작스러운 사고를 유발 할 수 있는 결함 형태 또는 Fig. 7과 같이(25) 이상 마모로 인해 표면결함이 나타나지 않거나 결함의 크기가 작아서 다른 형태의 결함과 구분하기 어려운 형태의 결함은 측정이 어려운 문제가 있다. 더욱이 이러한 결함은 발생 빈도가 낮아 주파수 대역을 추정하거나 머신러닝 기법을 이용하는 방법도 어려울 것으로 판단되므로 결함 데이터를 확보할 방안을 마련해야 한다.

기존 기술조사 결과 상용화되었거나 상용화 가능성이 큰 기술 중에는 차륜 결함 형태까지 예측할 수 있는 수준의 기술은 확보하지 못한 것으로 조사 되었으나 국내 철도 운영사의 차륜 관리기준 수준이 높고 기존 차륜 결함진단 기술과 차별성을 고려하여 결함 형태 예측에 대한 기술개발 시도가 이루어져야 할 것으로 판단된다. 결함진단 정확도를 높이고 결함 형태 예측을 위해서는 다양한 환경 조건에서 다양한 결함 데이터를 확보하는 것이 중요하므로 위험 부담 없이 다양한 결함을 모사하고 결함 발생 신호를 예측할 수 있는 시뮬레이션 기술이 효과적으로 사용될 수 있을 것으로 판단된다.

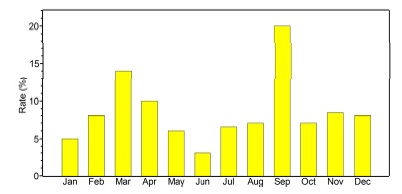

기온은 차량과 선로에 모두 큰 영향을 끼친다. 차량 측면에서 기온 변화는 고무 재질 현수장치의 물성치를 변화시키고 부품의 미세한 축소, 팽창으로 마찰력에 영향을 주어 차량의 거동을 변화시킨다. 선로의 경우 온도에 따른 레일 팽창, 수축 현상이 발생할 수 있으며 궤도 틀림에 영향을 주게 된다. 자갈 도상 선로의 경우 겨울철에는 노반이 동결되어 강성이 높아지지만, 장마철에는 강우의 영향으로 노반 유동이 증가하여 강성이 낮아지고 차량 이동에 따른 침목 침하량에도 변화가 발생하여 겨울철과 비교해 변위가 증가하는 경향이 발생한다. Fig. 8은 2008년~2012년 철도 운영사 자료 분석을 통해 확인한 특정 위치에서의 월별 차량 이상 진동 발생 비율 그래프로 3월과 9월에 이상 진동 발생 비율이 높은 이유를 노반 해빙(3월)과 장마로 인한 노반 유동(9월)으로 추정하고 있다. 온도, 기후와 같은 환경 변화는 통제할 수 없는 문제가 있지만 비교적 진행 속도가 느리고 일정한 패턴을 보이는 경우가 많으므로 충분한 데이터를 확보해 오차를 줄여나가는 시도가 필요하다.

차륜 간 간섭 현상 또한 기술개발 난이도를 높이는 요소이다. 이동 중인 철도차량의 차륜은 탄소강 재질의 레일과 접촉해 있으므로 진단하고자 하는 차륜 외에도 전, 후방 차륜의 진동 신호에 영향을 받는다. 특히 주파수분석을 통해 차륜 결함을 진단하는 경우 근거리에 차륜이 인접한 철도차량 특성상 다수의 차륜에 손상이 있는 경우 주파수 대역이 큰 폭으로 변화될 수 있으므로 결함 신호 필터링에 곤란을 겪을 수 있다.

2.4 레일 진동ㆍ변형률 현장 측정시험 결과

앞에서 제시한 기술검토 사항을 검증하기 위해 국내에서 개발한 레일 센서를 이용하여 진동ㆍ변형률 현장 측정 시험을 시행하고 측정값의 크기를 확인하였다. 신탄진역 인근 경부선에 Fig. 9와 같이 진동가속도 센서와 로드셀을 내장한 센서 모듈을 레일 하부에 장착하였다. 로드셀은 차륜 하중에 의한 레일의 처짐을 측정하며 진동가속도 센서는 레일 하부의 수직 방향 진동을 측정한다. 센서 모듈에 사용한 센서의 사양은 Table 2와 같다.

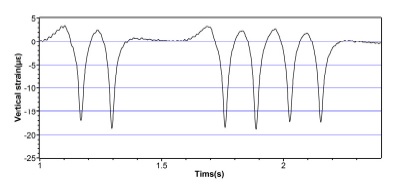

센서 설치 후 센서가 설치된 레일 위를 같은 날 통과한 디젤 기관차와 KTX에 대해 진동 값과 변형률을 비교하였다. Fig. 10과 같이 디젤 기관차는 6개의 차축을 가지고 있으며 차축당 하중은 약 22톤이다. KTX는 차량의 위치에 따라 차이가 있으나 전, 후에 위치한 6개의 차축은 전장품을 탑재하기 위한 공간으로 승객이 탑승하지 않으므로 차축당 하중은 약 17톤으로 일정하여 하중에 따른 레일 진동과 변형률을 확인하는데 용이하다. Fig. 11과 Fig. 12는 디젤 기관차와 KTX가 약 85 km/h의 속도로 센서 위를 통과하는 동안 기록된 변형률 그래프로 차륜의 하중에 따라 레일에 변형이 발생한 것을 확인할 수 있다. 하지만 차축 간 하중이 일정함에도 불구하고 디젤 기관차에 의한 변형률은 최저 –21.5 με에서 최대 –17.7 με으로 21.5 %의 편차가, KTX의 경우 최저 –18.8 με에서 최대 –17.0 με으로 10.6 %의 편차가 발생 되었다. 평균값 역시 Table 3과 같이 실제 하중과 비교해 더 작은 차의 비율로 나타났다.

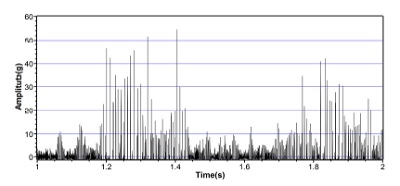

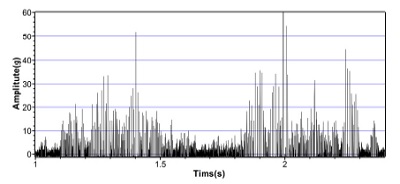

Fig. 13과 Fig. 14는 같은 방법으로 측정한 진동가속도 그래프이다. 앞쪽 3개 차축은 실제 하중과 유사한 진동 크기를 나타내나 뒤쪽 차축은 실제 하중이 가벼운 KTX가 더 높은 최대값을 나타내었다. 측정 대상 차량의 유지보수 이력을 검토한 결과 차륜에 특별한 이상이 발견되지 않았기 때문에 이러한 차이는 2.3절에서 설명한 환경적 요인에 의해 유발되는 것으로 판단되며 진동의 크기를 기준으로 결함을 판단하는 기존 진단 방식의 정확도가 낮은 이유를 설명할 수 있다.

3. 결 론

향후 철도 서비스 수요증가에 따라 유지보수 효율화 요구는 커질 것이며 국내 철도 운영환경을 고려할 때 차륜 유지보수 효율화를 위해 레일 설치형 차륜진단 시스템이 가장 적합한 것으로 판단된다. 이에 연구 결과를 요약하고 진단 정확도를 확보할 수 있는 레일 진동, 변형률을 이용한 철도차량 차륜 진단시스템 개발방안을 아래와 같이 제안한다.

(1) 국내 철도운영 환경을 고려한 차륜진단 시스템

일부 국외 철도차량 운영사에서는 레일 설치형 진동, 변형률 센서 모듈을 이용한 차륜진단 시스템을 활용하고 있으나 국내에서는 시스템 도입 비용을 비롯하여 신뢰도나 구체적인 기술적용 효과가 증명되지 않아 도입은 이루어지지 않고 있다. 현재 국외에서 상용화된 기술 또한 결함 신호 크기의 상대적 비교를 통해 진단 기능을 구현하는 수준에 머물고 있어 정확도가 낮은 것으로 예상되며 국외 연구 또한 신호 처리 방법에 집중되어 있어 향후에도 국외 기술을 국내에 도입할 가능성은 낮은 것으로 판단된다. 따라서 비용이 저렴하고 유지보수가 용이한 스트레인게이지 방식 로드셀과 피에조 타입의 진동센서를 이용한 차륜진단 시스템이 적합하다.

(2) 선로변 센서 설치방식 차륜진단 시스템 개발을 위한 기술검토 사항

차륜진단 시스템 개발시 진단 오차를 줄이기 위한 기술검토 아이템을 정리하고 레일 진동, 변형률 오차에 가장 많은 영향을 미칠 것으로 판단되는 4가지 항목을 도출 하였다. 첫 번째로 차량의 동하중, 두 번째로 선로 선형 및 레일 불균형, 세 번째로 차륜 결함 형태, 네 번째로 기후조건이다.

(3) 레일 진동ㆍ변형률 현장 측정 시험 결과

진동, 변형률 신호의 크기를 기준으로 결함을 판별하는 기존 시스템의 문제를 확인하기 위해 로드셀과 진동가속도 센서가 내장된 레일 센서 모듈을 사용하여 현장시험을 시행하였다. 동일한 차축 하중 조건에서도 최대 21.5 %의 변형률 편차가 발생하는 것을 확인할 수 있었으며 진동의 크기도 차축 하중에 비례하지 않는 경우가 발견되어 진동의 크기를 기준으로 결함을 판단하는 기존 진단 방식의 정확도가 낮은 이유를 확인할 수 있었다.

(4) 차륜진단 정확도 향상을 위한 기술개발 방안

차륜 결함진단을 위해 수행되고 있는 연구 상당수가 신호 처리 기법에 집중되어 있고 실증 시험은 부족한 상황이다. 이는 대형 중량물인 철도차량에 임의 결함을 부여한 현장 실험이 어렵다는 현실적인 문제와 더불어 다양한 환경 변인 때문에 요구되는 시험 횟수 또한 많기 때문이다. 정확한 하중 예측을 위한 환경 변인만 고려하더라도 선로 선형, 차륜과 선로의 표면결함, 차량 무게중심, 차량 속도, 노반 상태를 고려해야 하므로 실험을 통한 환경변인 검토는 사실상 불가능하다.

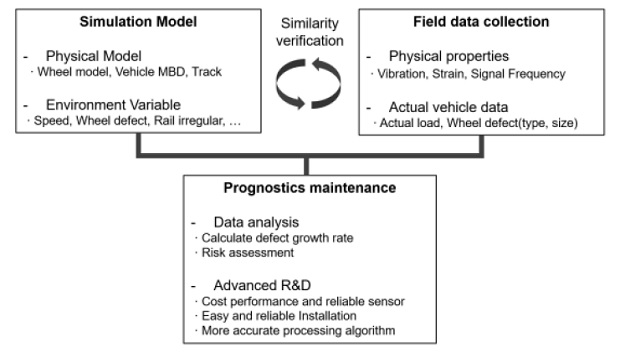

그에 대한 대안으로 시뮬레이션 기술을 선택할 수 있다. 국내에서 운영 중인 철도차량과 국내 선로, 환경에 적합한 모델을 생성하고 다양한 환경변수를 재현하여 실험이 가능할 뿐 아니라 발생 빈도가 낮아 현장 결함 데이터를 얻기 힘든 결함 형태도 모사할 수 있다. 시뮬레이션을 통해 구현해야 할 구성 요소들은 크게 차륜, 대차 및 현수장치 및 하중을 부여할 차체, 레일, 침목, 지반으로 구분할 수 있으며 취득해야 할 신호는 레일에서 측정되는 진동과 변형률이다. 다만, 시뮬레이션의 정확도가 검증되어야 하므로 시뮬레이션과 현장 간 상사성 만족을 위한 연구와 현실을 잘 반영할 수 있는 진단모델의 개발이 필요하다.

(5) 예측 정비를 위한 데이터 분석기법 연구

과거에는 갑작스러운 사고 예방을 위해 진단 및 검사 장치를 도입했다면 최근에는 유지보수 효율화를 목적으로 다양한 기술을 도입하고 있다. 차륜 진단시스템이 필요한 이유도 안전한 방법으로 차륜의 유지보수 주기를 연장하고 정비 소요 시간을 최적화하여 차량 가용도를 향상하고 비용을 절감하기 위해서이다.

예측 정비를 실현하기 위해서는 기존 시스템과 같이 단순히 차륜 결함을 감지하여 사용자에게 통보하는 수준으로 부족하다. 앞서 살펴본 환경 변인에 따른 측정 오차 최소화 노력뿐 아니라 이력 관리와 결함 데이터분석을 통해 결함 성장을 예측하여 위험도를 평가하고 진단시스템이 능동적으로 차량 운행 패턴에 맞는 정비 시점을 제안해 주는 방식으로 차륜진단 시스템을 개발 방향을 제안한다. Fig. 15는 이 연구결과를 통해 제안하고자 하는 차륜 진단시스템 개발 개념도이다.

References

- Choi, S. J., Kim, M. H. and Kim, Y. H., 2015, Case Study on the Maintenance Costs Structure Analysis for KTX High Speed Rolling Stock System, Proceedings of the Korean Society for Railway Annual Autumn Conference, pp. 1417~1422.

- Schlake, B., 2010, Impact of Automated Condition Monitoring Technologies on Railrod Safety and Efficiency, Master Thesis, University of Illinois at Urbana Champaign, Urbana, USA.

- Burroughs, D., 2020, Digital Transformation Improves SNCF’s Maintenance Systems, International Railway Journal, https://www.railjournal.com/in_depth/digital-transformation-improves-sncfs-maintenance-systems, .

- Aviation and Railway Accident Investigation Board, 2014, Freight Train Accdident Investigation Report, Ministry of Land Infrastructure and Transport, Korea, pp. 17~18.

- Aviation and Railway Accident Investigation Board, 2016, Freight Train Accdident Investigation Report, Ministry of Land Infrastructure and Transport, Korea, pp. 2~5.

- Jung, S. Y., So, J. S., Kwon, S. J. et al., 2013, Railway Vehicle Maintenance Advancement and Inspection Equipment Automation Technology Development Planning, Korea Ministry of Land Infrastructure and Transport R&D Report, Korea, pp. 215~223.

- Oh, S. Y., Oh, H. W., Kim, Y. J. et al., 2015, Automatic Railway Vehicle Inspection Station Upgrade, Korea Ministry of Land Infrastructure and Transport R&D Report, Korea, pp. 22~30.

- Kim, G. Y., 2016, A Study on the Vibration Signal Processing Method for Wheel Flat Detection and Diagnosis in Railway Vehicles, Doctoral Thesis, Seoul National University of Science and Technology, Korea, Chap. 6.

- Kim, J. H., Kim, K. Y. and Park, S. Y., 2012, A Feasibility Study on the On-board Wheel Monitoring System of EMU Train, Proceeding of the Korean Society of Mechanical Engineers Annual Spring Conference, pp. 258~259.

- Go, S. A., Jung, S. B. and Park, J. S., 2018, Analysis of the Effect of Building the Monitoring System of the Train on the Operation of the Urban Railway, Proceedings of the Korean Society for Railway Annual Spring Conference, pp. 396~398.

-

Alemi, A., Corman, F. and Lodewiks G., 2017, Condition Monitoring Approaches for the Detection of Railway Wheel Defects, Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, Vol. 231, No. 8, pp. 961~981.

[https://doi.org/10.1177/0954409716656218]

-

Alemi, A., Corman, F., Pang, Y. et al., 2019, Reconstruction of an Informative Railway Wheel Defect Signal from Wheel–rail Contact Signals Measured by Multiple Wayside Sensors, Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, Vol. 233, No. 1, pp. 49~62.

[https://doi.org/10.1177/0954409718784362]

-

Krummenacher, G., Ong, C. S., Koller S. and Kobayashi, S., 2017, Wheel Defect Detection With Machine Learning, IEEE Transactions on Intelligent Transportation System, Vol. 19, No. 4, pp. 1176~1187.

[https://doi.org/10.1109/TITS.2017.2720721]

-

Liu, X., Xu, C. and Ni, Y., 2019, Wayside Detection of Wheel Minor Defects in High-speed Trains by a Bayesian Blind Source Separation Method, Sensors, Vol. 19, No. 18, pp. 1~16.

[https://doi.org/10.3390/s19183981]

-

Zhou, C., Gao, L., Xiao, H. and Hou, B., 2020, Railway Wheel Flat Recognition and Precise Positioning Method Based on Multisensor Arrays, Applied Sciences, Vol. 10, No. 4, 1297.

[https://doi.org/10.3390/app10041297]

- Bollas, K., Papasalouros D., Kourousis, D. and Anastasopoulos, A., 2010, Acoustic Emission Inspection of Rail Wheels, Journal of Acoustic Emission, Vol. 28, pp. 215~228.

-

Bollas, K., Papasalouros D. and Kourousis, D. and Anastasopoulos, A., 2013, Acoustic Emission Monitoring of Wheel Sets on Moving Trains, Journal of Construction and Building Materials, Vol. 48, pp. 1266~1272.

[https://doi.org/10.1016/j.conbuildmat.2013.02.013]

- Kim, J. W., Lee, Y. G., Kim, J. W. et al., 2018, Analysis of User Requirements for Railway Vehicle Monitoring System Development, Proceedings of the Korean Society for Railway Annual Spring Conference, pp. 182~183.

- Jeon, J. H., Kim, K. S., Kim, W. K. et al., 2012, A Study on the Maintenance in Case of Wheel Condition of EMU, Proceedings of the Korean Society for Railway Annual Autumn Conference, pp. 1206~1211.

-

Park, S. M., Yeo, I. H. and Paik, I. Y., 2015, Analysis of Design Live Load of Railway Bridge through Statistical Analysis of WIM Data for High-speed Rail, Journal of the Computational Structural Engineering Institute of Korea, Vol. 28, No. 6, pp. 589~597.

[https://doi.org/10.7734/COSEIK.2015.28.6.589]

- Ham, Y. S., 2009, A Study on Running Speed and Reduction Value in Vertical Wheel Load of Rolling Stocks, Proceedings of the Korean Society of Mechanical Engineers Annual Autumn Conference, pp. 772~775.

- Kim, S. Y. and Park, E. C., 2010, An Identification of Track Irregularity by Analyzing Dynamic Characteristics of a Train, Proceedings of the Korean Society for Railway Annual Spring Conference, pp. 2095~2106.

-

Choi, I. Y., Um, J. H. and Kim, M. C., 2013, Analysis of the Influence of Track Alignment on Ride Comfort and Safety of KTX, Journal of the Korean Society for Railway, Vol. 16, No. 2, pp. 110~116.

[https://doi.org/10.7782/JKSR.2013.16.2.110]

-

Park, K. S. and Choi, Y. S., 2008, Vibration Analysis and Mitigable Countermeasures of Semi High-speed Subway Electric Transaction of the Korean Society for Noise and Vibration Engineering, Vol. 18, No. 10, pp. 1014~1023.

[https://doi.org/10.5050/KSNVN.2008.18.10.1014]

- Uhlig, M., 2013, Wheel Defect Manual, NSW Transport Railcorp, Australia, Chap. 7.

JuWon Kim is research engineer at research institute of KORAIL. He received a M.S. in mechanical engineering from chungnam national university. His research interests are maintenance and simulation technology for railway vechicles.

Yonghwan Kim is professor of mechanical engineering at chungnam national university. His research interests are computational mechanics and mechanics of plastic deformation.