3D 모델링을 이용한 막 구조 방음터널의 소음 저감 효과 분석

© The Korean Society for Noise and Vibration Engineering

Abstract

Soundproof tunnels block direct sound and minimize reflected sound, resulting in an excellent noise reduction effect. However, soundproof tunnels have not been thoroughly examined in terms of economic feasibility, stability, and usability. In particular, their high cost of installation and heavy weight are considered disadvantages. Therefore, it is essential to ensure economic feasibility and reduce the weight of soundproof tunnels. However, in South Korea, panels used in soundproof tunnels can be used only if they satisfy the required standards (sound transmission loss). Therefore, in this study, while the acoustic performance standards (sound transmission loss) for soundproofing panels were not met, a lighter and thinner membrane material was proposed for a soundproof tunnel, and its noise reduction effect, weight, and economic feasibility were examined. To ensure marketability, the noise reduction effect of the soundproof tunnel with the membrane structure was investigated using 3D modeling and real-scale experiments, and the findings were compared and analyzed with existing noise barriers.

Keywords:

Soundproof Tunnel, Membrane, 3D Modelling, Noise Reduction키워드:

방음터널, 막 소재, 3D 모델링, 소음 저감1. 서 론

지난해 10월 환경부가 발표한 ‘2020년 소음·진동 관리시책’에 따르면, 소음·진동 민원은 전년 대비 18.5 % 증가하였으며 환경 관련 전체 민원의 과반수(52.6 %)를 차지하고 있다. 소음원별 민원 중 교통소음으로 인한 민원 또한 증가하였으며, 정온 지역 주변 교통소음 저감을 위해 대책의 하나로, 지난해까지 전국 시·도내에 방음벽을 설치하였으며 설치된 방음벽은 총 5524개소, 길이는 1543 km에 달했다(1). 도로의 구분 없이 소음 저감 시설로 방음벽 설치를 우선적으로 검토하고 있는 것이지만, 문제는 방음벽의 실효성 여부다(2).

일반적으로 방음벽에 의한 소음저감 효과는 소음원과 수음점 사이에 시선을 차단할 정도의 높이로 방음벽이 설치되었을 때 5 dB(A) 정도이고, 보다 높고 적당한 길이로 설치되는 경우 10 dB(A) 이상의 소음저감 효과를 확보할 수 있다(3). 그러나 방음벽은 높이의 한계가 있기에 저층에서는 소음저감 효과가 좋으나 고층에서는 소음저감 효과가 거의 없으며, 조망권 침해뿐만 아니라 도시 미관을 해치는 등의 문제를 수반한다(4). 따라서 도로, 철도 등에 인접하고 고층 건물이 대다수인 국내의 경우, 소음 목표 기준을 달성하지 못하면 방음터널과 같은 다른 방안을 강구해야 한다.

방음터널은 방음벽과 달리 입·출구를 제외한 모든 면을 방음판으로 차단하는 지붕이 있는 구조물로서, 도로에서 발생하는 직접음과 기존 방음벽에서 발생할 수 있는 반사음, 회절음 등을 동시에 차단할 수 있다. 따라서 도심지 내 도로교통소음 저감 효과를 극대화할 수 있는 대표적인 기술로 주목받고 있으며, 방음터널 설치 요구는 국내에서도 점차 증가하고 있다. 국내 방음터널 시장은 세계 최대 규모이지만, 방음터널 역시 경제성, 안정성, 사용성 등 다양한 측면에서 충분한 검토가 이루어지지 않기 때문에 개선이 필요한 점이 많다. 예를 들어, A 지역을 기준으로 소음 저감을 위해 방음시설의 규모를 최적화하여 비용(설치비용+유지관리비용)을 분석하였을 때, 방음터널이 방음벽 대비 약 10배 이상의 비용이 소요된다(5). 또한 교량, 고가 등 기존 구조물에 방음터널을 추가로 설치해야 하는 경우, 방음터널의 과도한 중량과 바람 등에 의한 추가 하중이 발생하기 때문에 안정성 문제도 빈번히 발생하고 있다(6). 따라서 방음터널의 경제성 및 경량화 확보는 필수적으로 수행되어야 하는 과제이다. 그러나 현재 방음터널에 주로 사용되는 방음판은 방음벽에 사용되는 무겁고 두꺼운 방음판과 거의 유사하며 국토교통부에서 규정하고 있는 방음터널의 방음판 음향성능 기준 또한 방음벽에 사용되는 방음판의 음향성능 기준으로 동일하게 적용되고 있기 때문에, 방음터널의 경제성과 경량화 확보에 한계가 있다(7).

유럽 및 미국에서 사용되는 방음벽은 경관과의 조화를 고려하여 국내보다 다양한 형태이며, 방음판 또한 흔한 재료를 사용한다. 일본과 홍콩은 국내와 비슷한 형태의 방음벽이 대부분 설치되고 일본은 1980년대부터 알루미늄 흡음형 방음벽을 일반적으로 사용하였으나, 최근 도시 미관성 문제로 다양한 소재의 방음벽 또는 방음터널을 사용하고자 노력하고 있다.

따라서 이 연구에서는 방음터널에 사용되는 방음판의 재료로서 기존에 사용되고 있는 방음판의 주요 재료인 접합 유리(laminated glass) 또는 폴리카보네이트(poly-carbonate, PC)가 아닌 방음터널을 경량화할 수 있으며 경제적인 막 소재를 활용한 막 구조의 방음터널의 소음 저감 효과를 3D 모델링과 실물스케일 실험을 통해 분석하였다.

2. 연구 방법

2.1 재료 및 음향 감쇠 계수

이 연구에서는 방음터널의 방음판 재료로 막 소재를 사용하였다. 막 소재는 경제성, 구조 및 안정성, 유지관리성 등을 고려하여 불화 비닐 수지(polyvinyl fluoride, PVF)로 선정하였고 두께는 방음터널 지붕 면적 크기를 고려하여 0.8 mm로 선정하였다(8). 이 연구에서 사용된 막 소재는 Fig. 1에 나타내었다.

막 소재의 음향 감쇠 계수 측정은 KS F ISO 10140-2:2021(음향 ― 건물 부재의 차음 성능 실험실 측정 방법 ― 제2부: 공기 전달음 차단 성능 측정 방법)에 따라 방재시험연구원에서 측정하였고, 1/3 옥타브 밴드의 측정 결과와 규격에서 주어진 산출식에 따라 공기 전달음 차단 성능에 대한 단일 수치 평가량(Rw) 또한 계산하였다(9,10). 막 소재의 음향 감쇠 계수 측정 결과와 이 연구에서 방음판의 재료로 적용된 접합유리(두께 8.38 mm), PC(두께 8.00 mm)의 음향 감쇠 계수를 Table 1에 나타내었다.

2.2 3D 모델링 설정 조건

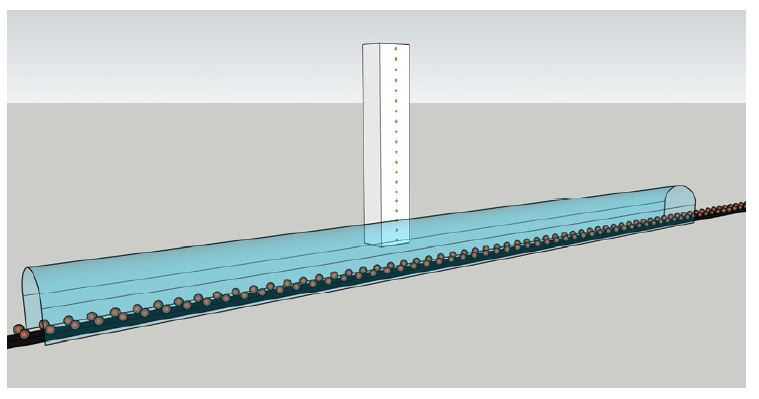

막 구조 방음터널의 소음 저감 효과는 ODEON 프로그램을 이용하여 분석하였다(11). ODEON은 실내 음향을 위한 포괄적인 소프트웨어이지만, 적절한 조치와 함께 야외 상황도 시뮬레이션이 가능하며 3D 모델과 재료 특성이 주어지면 음향 예측이 가능한 프로그램이다(12). ODEON에서 외부 환경을 조성하기 위해 가로, 세로 및 높이가 1000 m이며 모든 면이 흡음률 1.0으로 설정된 Room 1(R1)을 설정하고, R1 내에 방음시설의 모델(R2)을 설계하였다. R1과 R2의 형상은 SketchUp Studio 프로그램에서 사전 설계되었으며, 설계된 모델을 ODEON에 입력하고 ODEON에서 소음원, 수음점 및 방음시설의 재료 특성 등을 입력하였다(13). 프로그램에 입력된 소음원 및 수음점과 방음시설의 3D 모델 예시는 Fig. 2에 나타내었다.

소음원은 총길이 300 m의 2차선 도로로 가정하였고 이를 구현하기 위해 도로교통소음 예측 식을 통해 도로교통소음원의 음향파워레벨을 계산하였다. 도로교통소음 예측 식은 NMPB-Roads-2008(french road noise prediction method)을 이용하였으며, 예측 식에서 계산된 소음원의 1/3 옥타브 밴드 중심주파수 별 음향파워레벨을 점 음원으로 프로그램에 입력하였다(14,15).

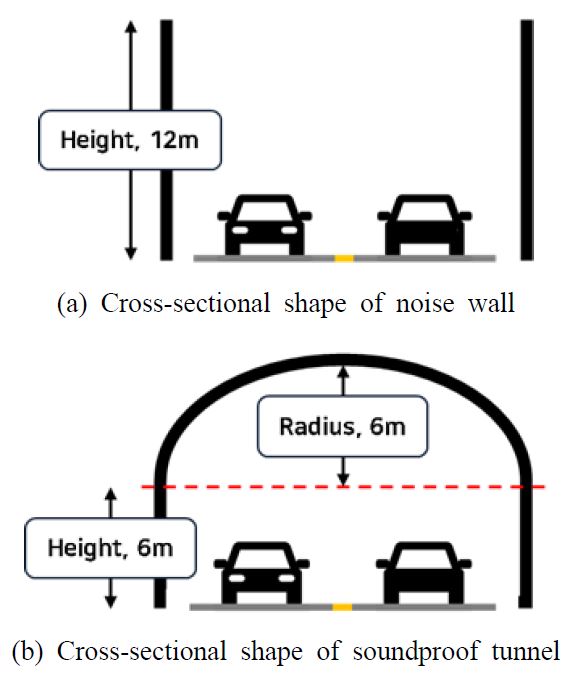

방음시설은 방음벽, 기존 방음터널, 막 구조 방음터널 3가지로 구성하였다. 모든 방음시설의 연장은 총 200 m로 구현하였으며, 방음벽의 높이는 방음터널의 전체 높이와 동일하게 설정하기 위해 12 m로 설정하였다. 기존 방음터널과 막 구조 방음터널은 측벽부 6 m, 지붕 부 지름 6 m로 설정하였다. 방음시설의 형상은 Fig. 3에 나타내었다.

방음벽의 방음판 재료 특성으로는 두께 8.38 mm 접합 유리의 음향 감쇠 계수(dB)가 적용되었다. 기존 방음터널의 방음판 재료 특성은 측벽부와 지붕부를 따로 적용하였는데, 측벽부는 두께 8.38 mm 접합 유리의 음향 감쇠 계수를 적용하였고 지붕부는 두께 8 mm PC의 음향 감쇠 계수를 적용하였다. 막구조 방음터널의 측벽부는 기존 방음터널과 동일하게 두께 8.38 mm의 접합 유리의 음향 감쇠 계수를 적용하였고 지붕부는 막 소재의 음향 감쇠 계수를 적용하였다. 기존 방음터널에 적용된 두께 8.38 mm의 접합 유리와 8 mm의 PC는 실제 방음터널 설계 시 사용되는 재료이기 때문에 이 연구에서 막 소재의 비교 대상으로 선정하였다.

수음점은 서울시 내 주요 도로변 공동주택의 환경과 유사하도록 설정하기 위해, 도로중심선으로부터 약 27 m 이격시킨 거리에 건물을 설계하여 건물 층별로 수음점을 설정하였다. 건물의 층수는 총 20층, 높이는 54 m의 건물로 가정하였고 층수 높이는 2.7 m로 설정하였다. 수음점은 도로 방향의 건물 외벽 중앙에서 1.0 m 떨어진 곳으로 설정하였으며, 건물의 외벽은 완전 반사체로 가정하였다.

2.3 도로교통소음 예측 식

도로교통소음 예측 식은 NMPB 2008을 이용하였다. NMPB 2008의 음원 모델은 소형차와 대형차의 속도 범위로 제한되며, 주파수 100 Hz ~ 5000 Hz에서의 1/3 옥타브 밴드 중심주파수 별 음향파워레벨이 다음 식으로 제시되어 있다(16).

| (1) |

LW/m/VL : 소형차 단위길이 당 음향파워레벨

LW/m/PL : 대형차 단위길이 당 음향파워레벨

QVL : 소형차 시간당 교통량

QPL : 대형차 시간당 교통량

R(j) : 포장 종류에 따른 보정 값

도로교통소음 발생에 영향을 주는 주요 인자는 대표적으로 도로를 통행하는 교통량 및 속도, 도로 경사, 도로포장의 유무 등이 있다. 이 연구에서 도로의 교통량 및 속도는 서울시 주요 도로인 강변북로의 2017년 주간 데이터를 활용하였다. 도로의 상행은 시간당 소형 3885대, 대형 292대의 교통량이 통행하고, 평균 속도는 66 km/h로 입력되었다. 도로의 하행은 시간당 소형 3444대, 대형 259대의 교통량이 통행하고, 평균 속도는 83 km/h로 입력되었다. 도로포장은 일반 포장으로 가정하였으며, 도로 경사는 평지로 설정하였다.

3. 연구 결과 및 고찰

3.1 도로교통소음 음향파워레벨 계산

도로교통소음 예측 식을 이용하여 도로교통소음의 음향파워레벨을 계산한 결과, 도로 상행의 경우 소형차는 단위길이 당 음향파워레벨은 53.1 dB(A), 대형차는 단위길이 당 음향파워레벨은 62.0 dB(A)로 계산되었다. 도로 하행의 경우 소형차는 단위길이 당 음향파워레벨은 54.9 dB(A), 대형차는 단위길이 당 음향파워레벨은 63.8 dB(A)로 계산되었다. 계산된 단위길이 당 음향파워레벨에 교통량과 포장 종류에 따른 보정 값을 더해 최종적으로 구한 도로교통소음의 음향파워레벨은 도로 상행 97.0 dB(A), 도로 하행 98.3 dB(A)로 계산되었다. 계산된 소음도에 대한 검증은 SoundPLAN 8.2를 활용하여 검증하였고, SoundPLAN과 NMPB 2008식에서 교통량 및 속도, 도로 경사 및 포장 등의 조건을 동일하게 설정하여 수기로 계산했을 때, 차량 분류에 따른 단위 길이당 음향파워레벨의 결과 간 오차는 없었다.

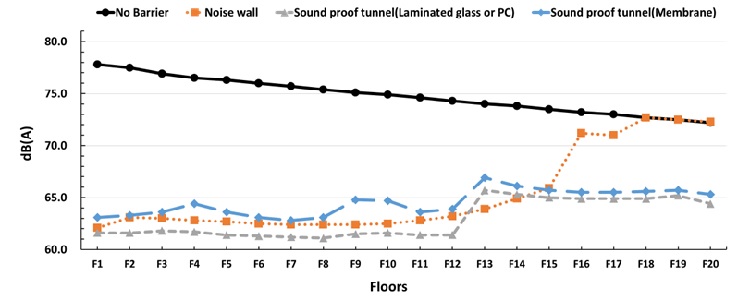

3.2 도로교통소음 저감 효과 비교

방음시설이 없는 개활지와 각 방음시설을 적용하였을 때 수음점에서 예측된 소음도를 비교함으로써 방음시설 별 도로교통소음 저감 효과를 분석하였다. 각 방음시설별 수음점인 건물에서의 예측 소음도 결과는 Table 2와 Fig. 4에 나타내었다.

개활지와 방음벽을 적용하였을 때를 비교한 결과, 방음벽으로 인한 건물 1층에서 20층까지의 평균 소음 저감량은 9.5 dB(A)로 나타났다. 저층부(1층에서 6층까지)의 평균 소음 저감량은 14.1 dB(A), 중층부(7층에서 13층까지)의 평균 소음 저감량은 12.1 dB(A)이나, 고층부(14층에서 20층까지)에서의 평균 소음 저감량은 2.9 dB(A)로 나타났다. 방음벽으로 인한 소음 저감 효과는 방음벽 높이의 한계가 있기 때문에 고층부로 갈수록 현저히 떨어지는 것을 확인할 수 있었다.

개활지와 기존 방음터널을 적용하였을 때를 비교한 결과, 기존 방음터널로 인한 건물 1층에서 20층까지의 평균 소음 저감량은 11.9 dB(A)로 나타났다. 저층부의 평균 소음 저감량은 15.3 dB(A), 중층부의 평균 소음 저감량은 12.9 dB(A), 고층부의 평균 소음 저감량은 8.0 dB(A)로 나타났다. 기존 방음터널은 방음벽과 비교하였을 때, 초고층 건물에 대한 소음 저감 효과는 분명한 것을 확인할 수 있었다.

개활지와 막 구조 방음터널을 적용하였을 때를 비교한 결과, 막 구조 방음터널로 인한 건물 1층에서 20층까지의 평균 소음 저감량은 10.3 dB(A)로 나타났다. 저층부의 평균 소음 저감량은 13.3 dB(A), 중층부의 평균 소음 저감량은 10.6 dB(A), 고층부의 평균 소음 저감량은 7.4 dB(A)로 나타났다.

수음점에서의 예측 소음도 결과인 Fig. 4를 보면 건물 외벽에서의 소음도는 높이가 올라갈수록 소음레벨이 증가하였다가 감소하고, 다시 증가하는 등의 결과를 보이는데, 이는 방음시설에 의한 반사, 회절 등으로 인해 약간의 차이를 나타내고 있는 것으로 판단된다.

3.3 실물 스케일의 막 구조 방음터널 시험

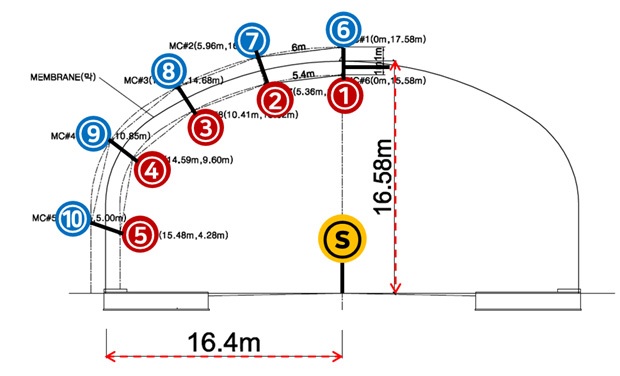

3D 모델링과 더불어 실물 스케일의 막 구조 방음터널을 설계하고 이에 따른 차음 성능을 평가하였다. 설계한 실물 스케일의 막 구조 방음터널은 Fig. 5와 같이 한국건설기술연구원 SOC실증연구센터(연천)에 설치하였으며, 시험은 평균 기온 18.1 ℃인 2021년 10월에 수행되었다.

시험의 전체적인 설계도는 Fig. 6에 나타내었다. 소음원(S)으로는 터널 내부 중앙에 높이 1.2 m의 무지향성 스피커 4개를 설치하여 핑크노이즈를 재생시켰고, 수음점인 마이크로폰은 터널 내부(1번 ~ 5번)와 외부(6번 ~ 10번)에 막 소재로부터 1.0 m 이격시킨 거리에 고정하여 설치하였다. 시험 시 터널의 양측은 개방하였으며, 터널 외부에 설치된 마이크로폰은 Fig. 7에 나타내었다.

막 소재에 의한 차음 성능은 터널 내부에 설치된 마이크로폰에서 측정된 소음도에서 터널 외부에 설치된 마이크로폰에서 측정된 소음도를 뺀 결과로, 현장 측정을 통해 나타난 차음 성능은 평균 15.9 dB(A)로 계산되었다.

추가로 3D 모델링을 이용해 실물 스케일의 막 구조 방음터널 차음 성능 결과를 계산하여 현장 측정 결과와 비교 분석하기 위해, 소음원은 위 2.2와 2.3에서 설정된 조건과 동일하게 입력하고 소음원을 제외한 방음판 재료 특성, 수음점, 방음터널의 형상 등의 조건은 실물 스케일 시험과 동일하게 입력하여 ODEON 프로그램에 적용하였다. 3D 모델링 결과, 막 구조 방음터널에 의한 차음 성능은 평균 19.2 dB(A)로 계산되었으며, 마이크로폰 위치에 따른 현장 측정 결과와 시뮬레이션 결과를 Table 3에 나타내었다.

현장 측정을 통해 계산된 막 구조 방음터널에 의한 차음성능과 3D 모델링을 통해 계산된 막 구조 방음터널에 의한 차음성능은 평균 약 3.3 dB(A)의 차이를 보였다. 이는 현장 측정 시 터널 외부 현장에 소음원을 제외한 타 소음에 개입이 있어 3D 모델링을 통해 계산된 차음성능 보다 현장 측정을 통해 계산된 막 구조 방음터널의 차음 성능이 떨어지는 것으로 판단된다.

4. 결 론

이 연구에서는 3D 모델링을 이용하여 막 구조 방음터널의 소음 저감 효과를 접합유리 또는 PC가 적용된 기존 방음시설과 비교하여 분석하였다. 또한 실물 스케일의 막 구조 방음터널을 설계하고 현장 측정을 통해 막 구조 방음터널의 차음성능을 분석하였다.

막 구조 방음터널의 소음저감 효과는 기존 방음터널의 소음 저감 효과와 비교하였을 때, 저층부에서는 약 2.0 dB(A), 중층부에서는 2.3 dB(A), 고층부에서는 0.6 dB(A) 떨어지는 것으로 확인되었다. 기존 방음터널 대비 막 구조 방음터널의 소음 저감 효과는 크게 떨어지지 않음을 확인할 수 있었다. 또한, 방음터널의 대표적인 한계점으로 평가되는 경제성 및 하중 등의 부분에서 막 구조 방음터널은 이를 보완할 수 있다는 큰 장점이 있다고 판단된다(17).

그러나 막 소재는 국내에서 요구하고 있는 방음판 음향성능 기준인 ‘방음판의 투과손실은 500 Hz에서 25 dB, 1000 Hz에서 30 dB이 확보되어야만 한다.’를 만족시키지 못한다. 따라서, 방음터널의 경량화 및 경제성을 확보하고, 막 소재와 같은 신기술의 활성화를 위해서는 기존 방음판의 음향성능 기준이 개선되거나 방음터널에 사용되는 재료에 대해 독립적으로 평가할 수 있는 새로운 성능 기준의 제정이 필요하다고 판단된다(7).

Acknowledgments

이 연구는 ㈜포스코와 ㈜동아스트의 공동 지원 사업으로 수행되었음.

References

- Ministry of Environment of the Republic of Korea, 2021, Performance by Cities and Provinces, Noise and Vibration Management Policy of 2020.

- Park, J. H., 2020, Another Pain, Road-traffic Noise, Hankookilbo, https://www.hankookilbo.com/News/Read/A2020071918400005963, (accessed 3. 2. 2022).

- Na, H. S., Kim., Y. G. and Seong, T. R., 1999, Reduction of Traffic Noise using Soundproof Tunnel, Proceedings of the Autumn Conference of the Korean Society for Noise and Vibration Engineering, pp. 75~80.

- Lee, H. J. and Kim, J. S., The Effect of Noise Barrier in Reducing Road Traffic Noise and Related Problems, Journal of Korean Society of Environmental Engineers, Vol. 26, No. 10, pp. 1166~1171.

- Korea Expressway Corporation Research Institute, 2014, A Study on Expressway Noise Abatement by Effective Installing of Noise Mitigating Facilities, chap. 8, pp. 158~166.

- Noh, M. H. and Lee. S. Y., 2019, Lightweight Soundproof Tunnel and Examples of the Performance Evaluation, Journal of KSNVE, Vol. 29, pp. 10~14.

- Korea Construction Standards Center, 2016, Korean Construction Specification, KCS 44 80 05, Ministry of Land, Infrastructure and Transport.

- Lee, J. B., 2004, The Properties of Architectural Fabrics, Journal of the Korean Association for Shell and Spatial Structures, Vol. 4, No. 1, pp. 6~12.

- Kang, M. K., 2021, Acoustics-laboratory Measurement of Sound Insulation of Building Elements-Part 2: Measurement of Airborne Sound Insulation, KS F ISO 10140-2, Korean Agency for Technology and Standards.

- Kang, M. K., 2017, Rating of Airborne Sound Insulation in Buildings and of Building Elements, KS F 2862, Korean Agency for Technology and Standards.

-

Lai, H. and Hamilton, B., 2020, Computer Modeling of Barrel-vaulted Sanctuary Exhibiting Flutter Echo with Comparison to Measurements, Acoustics, Vol. 2, No. 1, pp. 87~109.

[https://doi.org/10.3390/acoustics2010007]

- Odeon A/S, 2018, Odeon Room Acoustics Software, Lyngby, Denmark.

- Trimble, SketchUp Official Site, https://www.sketchup.com, (accessed 3. 3. 2022).

- Besnard, F., Hamet, J., Lelong, J., Doisy, S., Fürst, N., Le Duc, E. et al., 2011, Road Noise Prediction, 1 - Calculating Sound Emissions from Road Traffic, Sétra, Bagneux, France.

- Besnard, F., Defrance, J., Bérengier, M., Dutilleux, G., Junker, F., Gauvreau, B. et al., 2009, Road Noise Prediction, 2 - Noise Propagation Computation Method Including Meteorological Effects (NMPB 2008), Sétra, Bagneux, France.

- Kim, C., Kang, H., Chang T. and Chun, B., 2017, Model and Parameter Analysis for Highway Noise 3D Calculations, Korea Expressway Corporation Research Institute, Republic of Korea, chap. 2, pp. 11~14.

- POSCO, 2021, Development of a New Concept Soundproofing Facility Made of a Membrane Structure using High-performance Steel, SCRA, Republic of Korea.

Jisu Yoo received her M.S. degree from the Energy and Environmental System Engineering Department at University of Seoul in 2019. She is currently a Ph.D. candidate in Environmental Engineering at University of Seoul. Her research interests are modeling and mapping of environmental noise impact. Especially, her recent research is focusing on Soundscape and Environmental noise impact on green spaces.

Seo Il Chang completed his Ph.D. studies in the Herrick laboratories, Dept. of Mechanical Engineering, Purdue University in 1993 on nonlinear problems of mechanical systems including plates and shells. In 1997, he started his academic professional career in the Dept. of Environmental Engineering, the University of Seoul. His major research interest has been the environmental noise and vibration control and people in his lab have generated noise maps of cities.