함정 추진축계 기동, 정지 시 발생하는 스틱-슬립 비선형 진동 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

Nonlinear vibration problems caused by the stick-slip friction between the water lubricating bearing and shaft in naval applications occur frequently. When the stick-slip nonlinear vibration occurs in a propulsion shaft, noise and vibration in the ship structure, as well as the shaft system are generated irregularly with high amplitude. Because stick-slip nonlinear vibrations occur usually at low speeds, they should be remedied to maintain the acoustic stealth performance of the naval vessel when conducting anti-submarine operations. In addition, increased bearing wear can be experienced when stick-slip nonlinear vibrations persist. In this study, the abnormal vibration and noise occurring in a naval vessel is described when the shaft is starting and stopping, and it is investigated considering the general stick-slip nonlinear vibration characteristics. Using a 2 D.O.F numerical model for the shaft and bearing, the stick-slip mechanism is described. Accordingly, it is experimentally verified that the abnormal vibration and noise occurring in a naval vessel are caused by the stick-slip vibrations.

Keywords:

Stick-slip, Nonlinear Vibration, Propulsion Shaft, Envelop, Fast Fourier Transform키워드:

스틱-슬립, 비선형 진동, 추진축, 인베롭, 고속 퓨리에 변환1. 서 론

일반적으로 함정의 경우 함외 스트러트 구조를 통해 추진축을 지지하고 있으며 대부분 함정은 스트러트 지지를 위한 베어링으로 수윤활베어링을 채택하고 있다. 수윤활베어링의 경우 함외 해수를 이용하여 윤활하는 방식으로 보통 수지 계열의 베어링을 사용하고 있다. 이러한 베어링의 경우 오일 베어링에 비해 마찰계수가 높기 때문에 저속조건에서 윤활조건이 오일베어링 대비 좋지 않으며 이로인해 저속에서 마찰에 의한 소음, 진동 마모 등의 문제가 발생될 수 있다. 따라서 윤활막이 충분히 생성되지 않는 매우 낮은 회전수에서 축사용을 최소화하도록 권고하고 있다.

하지만 축을 기동 정지할 경우 저속구간을 통과할 수밖에 없으므로 마찰에 의한 문제가 발생할 수 있으며, 특히 축과 베어링간 스틱슬립 현상 발생 시 과도만 비선형 자려진동이 발생할 수 있으며 이 경우 소음진동 문제뿐만 아니라 베어링 마모 문제가 발생할 수 있으므로 이에 대한 검토가 필요하다.

스틱슬립 마찰과 같은 비선형 진동의 경우 설계에서 검토하여 발생여부를 예측하기가 매우 어렵다. 따라서 일반적으로 이러한 현상의 발생 시 현상에 대한 메커니즘 분석을 통해 원인을 파악하고 개선방안을 도출하는 경우가 대부분이다.

이 때문에 스틱슬립에 의한 마찰진동에 관한 연구가 계속적으로 진행되고 있다.

Wang 등(1)은 선박에 사용되는 수윤활베어링의 마모 문제를 매우 저속에서의 마찰문제로 정의하고 베어링 마모 시험장치를 개발하여 온도, 압력 변화에 따른 베어링의 마찰계수와 마모특성을 분석하였다. Han and Lee(2)는 실선에서 발생한 축계진동에 대해 인베롭(envelop) 분석을 통해 스틱슬립 진동 발생여부를 파악하는 기법을 개발하여 제시하였으며 모의축계시험장치를 이용하여 이를 검증하였다. Hirani and Verma(3)는 선박에 적용되는 수윤활베어링에 대한 마모특성을 실험과 해석을 통해서 분석하였다. 분석결과 베어링의 마모에 가장 영향을 많이 미치는 인자는 축과 베어링간 간극으로 적정한 간극을 적용했을 때 내마모특성이 가장 좋은 것으로 제안하였다. Han 등(4)은 축계의 스틱슬립 진동으로 인해 축계 구조물의 자려진동 발생으로 인한 파손과 이상소음을 진단하였으며 이를 제어하기 위한 방법을 해석 및 실험을 통해 제안하였다. 이러한 스틱슬립 현상에 의한 마찰진동이 크게 발생할 경우 자려진동 발생으로 다양한 문제가 발생할 수 있으므로 이에 관한 연구가 활발히 이루어지고 있다(5~7).

이 연구에서는 최근 건조한 특정 함정의 엔진 기동 및 정지 시 추진 축계에서 발생한 이상소음 및 진동에 대해 스틱슬립 비선형 진동 관점에서 분석하여 기술하고자 한다.

2. 이론적 배경

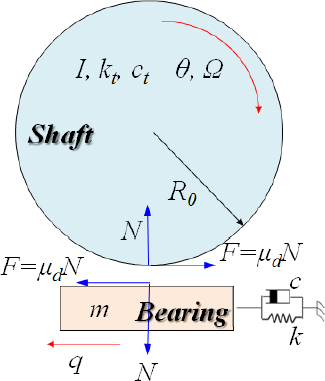

Fig. 1과 같이 해수윤활 베어링과 추진축을 2자유도 모델로 가정할 경우 축과 베어링에 대한 운동방정식은 식 (1)과 같이 정의할 수 있다.

| (1) |

여기서 I는 축의 질량관성모멘트, θ는 베어링의 각변위, q는 베어링의 직선변위, ct는 축의 회전방향 감쇠계수, kt는 축의 회전방향 강성, m은 베어링의 질량, c는 베어링의 내부댐핑계수, c'은 마찰에 의한 쿨롱(coulomb) 감쇠계수, k는 베어링의 강성, F는 마찰력, R0은 축반경, μd는 축-베어링 간 등가 마찰계수, N은 베어링에 작용하는 수직력이다.

식 (1)의 미분방정식에서 마찰에 의한 쿨롱 감쇠를 모두 좌항으로 이항한 후 고유해를 구하고 고유진동 응답을 구해보면 식 (2)와 같이 나타낼 수 있다.

| (2) |

여기서 t는 시간, D1, D2, D3, D4 는 상수, ai ± jbi 는 i 차 고유진동수, 는 i차 고유벡터이다.

여기서 식 (1) 우항의 축계 마찰에 의한 쿨롱 감쇠계수(c')가 좌항의 진동 시스템 내부 감쇠계수(c)보다 클 경우 전체 등가 진동 시스템의 감쇠계수를 음수로 만들 수 있으며 이때 식 (1)의 고유해의 실수항이 양수가 될 수 있다. 이 경우 식 (2)는 시간에 따라 수렴하는 일반적인 감쇠 진동이 아니라 시간에 따라 발산하는 매우 불안정한 상태가 되며 이러한 시스템의 경우 고유진동수에서의 진폭이 매우 큰 자려진동이 발생할 수 있다.

최근 건조되고 있는 함정의 축-베어링 계에서 이러한 현상들이 자주 발생되고 있음에 따라 이 연구에서는 이러한 경우의 비선형적 과도 자려진동을 스틱슬립에 의한 비선형 마찰진동으로 정의하고 이에 대한 분석을 수행하고자 한다. 따라서 스틱슬립에 의한 자려진동이 발생하는 것으로 추정되는 특정함정의 축계 진동에 대해서 실험을 통해 발생 진동이 스틱슬립에 의한 진동인지 확인하고 이를 방지할 수 있는 방법에 대해 분석하고자 한다.

3. 시험 분석

3.1 시험 셋업

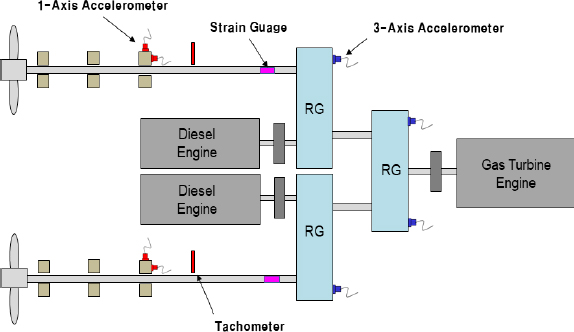

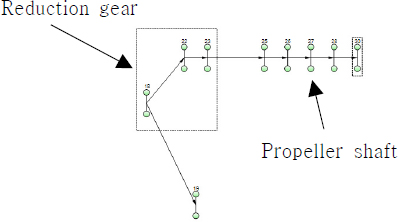

이 연구에서 다루는 함정의 추진축 연결 및 분리 시 발생하는 이상소음의 원인을 파악하기 위하여 Fig. 2와 같이 감속기어에 3축 가속도계(PCB사, type 356A02)를 설치하였으며, 스턴튜브 베어링 하우징에는 축방향과 반경방향 진동 측정을 위한 단축 가속도계(PCB사, type 356C03)를 부착하였다.

그리고 이상소음 발생 시 축의 비틀림 진동 토크 변화를 확인하기 위하여 좌, 우현의 감속기어 출력축에 스트레인게이지(MM사, type F-CEA-06-187 UV-350)와 텔레메트리(Binsfeld사 model TT-10K- LP)를 설치하였으며, 축 회전수를 동시에 확인할 수 있도록 타코미터(Compact Instrument사, model A2103/LSR/001)를 설치하였다.

3.2 감속기어 출력축 비틀림 진동 분석

이상소음이 발생하는 조건인 추진축 연결 및 분리 시에 함정의 좌/우현 감속기어 출력축에서 비틀림 진동 토크와 축회전수를 계측하였다.

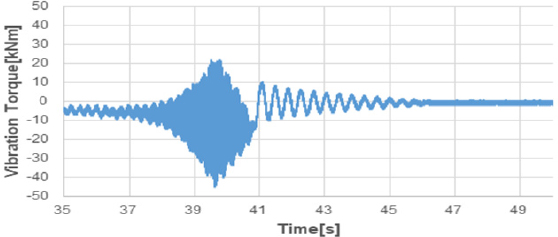

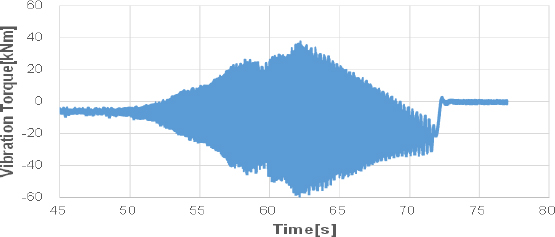

Fig. 3은 디젤엔진 모드에서 축 분리 시 우현 감속기어 출력축에서 계측한 비틀림 진동 토크이다. Fig. 3과 같이 디젤엔진 모드에서 우현 축 분리 시의 최대 비틀림 진동 토크가 불규칙적으로 증가함을 알 수 있었으며 최대 토크는 약 34.1 kNm까지 매우 높게 나타나는 것을 확인할 수 있었다. Fig. 4는 개스터빈 모드에서 축 분리 시 우현 감속기어 출력축에서 계측한 비틀림 진동 토크이다. Fig. 4에서 축 분리 시 비틀림 진동 토크가 최대 47.1 kNm 로 디젤엔진 모드의 결과에 비하여 전체적으로 상당히 높은 수준임을 확인할 수 있으며, 지속시간도 약 20초 정도로 디젤엔진 모드의 지속시간 약 3초에 비하여 상대적으로 긴 시간동안 발생하는 것을 알 수 있다.

디젤엔진의 축분리는 추진축 연결 감속기어에서 일어나고 개스터빈 축분리는 개스터빈 연결 감속기어에서 일어나므로 통상 개스터빈 운전 시 축 분리 후 정지까지 시간이 디젤엔진 운전 시 대비 오래 걸리며 이때 축 회전수가 불안정 구간에 머물러 있는 시간이 길기 때문에 진동이 오래 지속되는 것으로 예측된다.

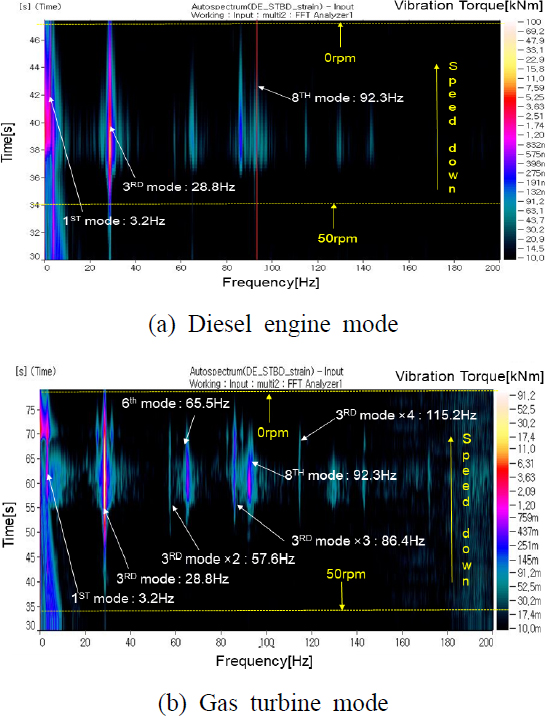

이상소음 발생 시의 진동의 주파수 특성을 분석하기 위하여 회전수 변경에 따라 발생하는 진동 피크 성분을 Fig. 5의 디젤엔진 및 개스터빈 모드의 축 분리 시 시간에 따른 비틀림 진동 토크의 FFT(fast Fourier transform) 스펙트럼 컨투어를 가지고 분석하였다.

축 분리 후 정지 시 시간에 따라 축회전속도가 서서히 감소하다가 약 50 r/min에 이르면 과진동이 발생하기 시작하여 스펙트럼 상에 다수의 주파수 성분에서 진동 수준이 크게 증가하는 것을 확인할 수 있었다. 또한, 과진동은 축회전이 멈출 때까지 지속되며 축회전수 변화와 상관없이 주파수가 일정하게 유지되는 것을 알 수 있었다.

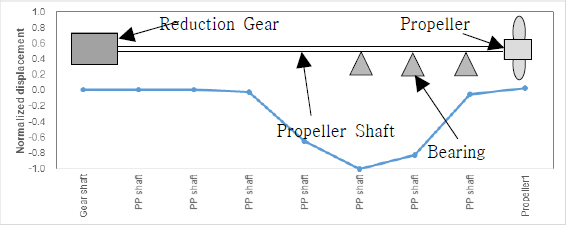

Table 1은 축과 엔진이 분리된 상태에서 수치해석과 시험에 의해 도출된 추진축의 비틀림 방향 고유진동수이다. Table 1에서 “FEM”에 의한 고유진동수는 Fig. 6과 같이 축이 엔진과 분리된 상태에서 추진축계에 대한 근사모델을 가지고 DNV사의 Nauticus를 이용하여 계산한 비틀림 방향 고유진동수이며, test에 의한 고유진동수는 Fig. 5와 같이 디젤엔진 및 개스터빈 엔진이 정지할 때 축계 전단 스트레인 게이지로 계측한 비틀림 진동 토크의 주파수 분석으로부터 예측한 결과이다.

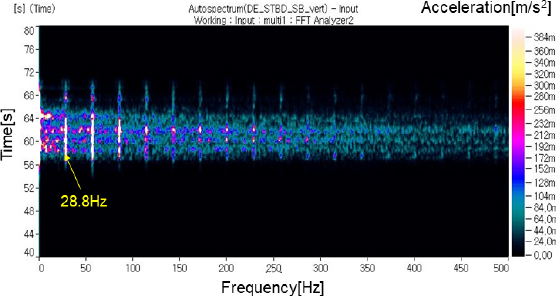

Fig. 5에서 개스터빈과 디젤엔진의 축이 엔진과 분리될 때 28.8 Hz 성분의 비틀림 진동이 가장 크게 발생하며 이는 해석결과의 2차 모드(35.8 Hz)와 유사한 것으로 예측되었다.

여기서 해석과 실험 간 고유진동수의 차이는 설계와 실제 축계의 물성치 차이, 프로펠러의 부가수 질량 등에 의해 발생한 것으로 예측된다.

Fig. 7과 같이 추진축의 2차 모드는 추진축에서 큰 비틀림 각변위가 발생하는 모드임에 따라 베어링부에서 마찰에 의한 자려진동 발생 시 비틀림 각변위가 크게 발생하여 이로 인한 마찰소음 발생의 가능성이 매우 큰 것으로 예측되었다.

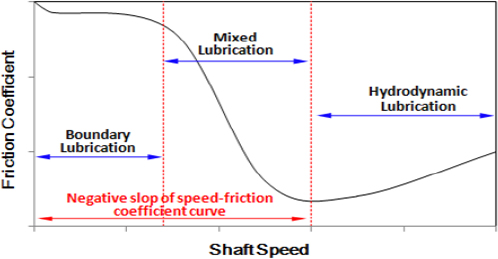

Fig. 8과 같이 축의 회전수가 낮을 경우 축의 마찰계수가 커지며 축의 마찰계수가 회전수 증가에 따라 작아지는 구간인 경계마찰(boundary lubrication) 및 혼합마찰(mixed lubrication) 구간에서는 마찰력으로 인해 축계 시스템이 불안정계(unstable system)가 되어 모든 고유진동수에서 큰 진동이 발생하는 자려진동이 발생할 수 있다.

Fig. 5에서 비틀림 방향 고유진동수와 일치하는 회전성분이 없음에도 불구하고 축 기동정지 시 회전수와 관계없이 축계 비틀림 고유진동수에서 비틀림 진동토크가 크게 발생하는 것으로부터 이 연구에서 다루는 함정의 축 기동, 정지 시 이상소음 현상은 스틱슬립 마찰에 의한 자려진동으로 정의하였다.

3.3 스턴튜브 베어링 진동 특성 분석

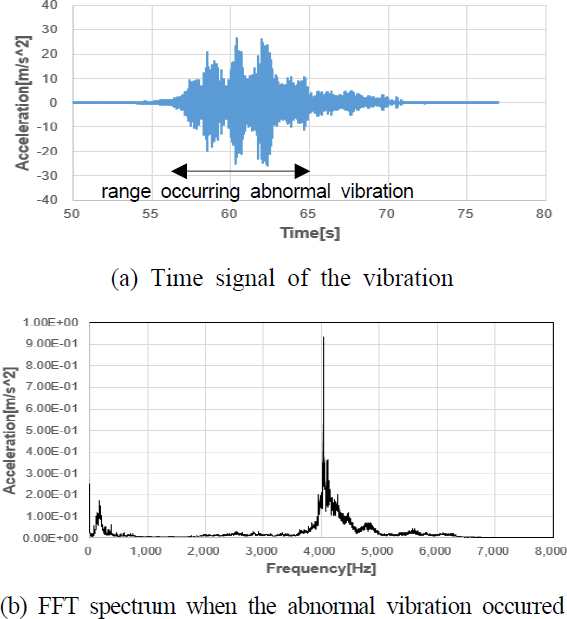

이상소음이 발생하는 조건에서 축계 구성요소에서의 진동 현상을 분석하기 위하여 스턴튜브베어링의 진동 가속도를 계측하였다.

스턴튜브베어링 진동은 앞서 비틀림 진동이 가장 크게 나타난 개스터빈모드에서 우현 축분리 시에 대해 분석하였다.

Fig. 9는 개스터빈 모드에서 엔진 정지 시 스턴튜브 베어링 하우징에서 계측한 진동신호이다. Fig. 9(a)에서 불규칙적으로 진동이 커지는 조건에서 주파수 분석을 해보면 Fig. 9(b)와 같이 4 kHz 근방 고주파에서 진동이 광대역으로 크게 발생함을 알 수 있다. N. Zhang and Yang(9)은 수치해석을 통해서 수지 계열 수윤활베어링의 마찰에 의한 진동은 광대역 신호로 나타나며 주요 주파수 범위를 2.5 kHz ~ 3 kHz로 제시하고 있다. 이와 같이 미끄럼 베어링에서 수 kHz 주파수 범위에서 광대역 형태로 나타나는 진동은 마찰에 의한 진동으로 잘 알려져 있다.

Time signal and FFT spectrum of the acceleration measured on the stern tube bearing housing when the gas turbine engine is disengaged

이 진동 신호를 가지고 1 kHz ~ 10 kHz 밴드통과필터를 적용한 후 인베롭(envelop) 분석을 해보면 Fig. 10과 같은 인베롭 스펙트럼 컨투어를 얻을 수 있다. Fig. 10에서 고주파 광대역 마찰 신호는 Table 1의 추진축 3차 고유진동수인 28.8 Hz 성분 및 이들 조화성분에 동조되어 발생되고 있음을 알 수 있다.

Envelop spectrum of the acceleration measured on the stern tube bearing housing when the gas turbine engine is disengaged

일반적으로 스틱슬립 마찰진동이 발생하는 경우 고주파 광대역 마찰신호가 축계 시스템의 고유주파수에 동조되어 발생되기 때문에 이 진동은 전형적인 스틱슬립에 의한 비선형 마찰진동으로 강하게 예측할 수 있었다.

4. 고장 원인분석 검증검사 및 개선

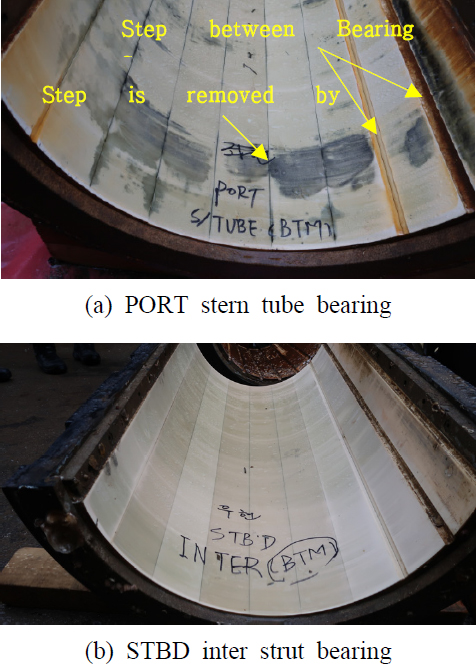

이 연구에서 제시한 고장원인분석 결과를 검증하기 위해서 함을 상가한 후 스턴튜브 및 스트러트 베어링 하우징을 개방하여 베어링 탈거 후 검사를 수행하였다.

검사결과 Fig. 11과 같이 베어링 스테이브간 단차가 모두 사라질 정도로 마모가 이루어져 있음을 알 수 있으며 Table 2와 같이 베어링 간극 검사 결과 베어링 표면의 과다 마모로 인해 축-베어링 간 간극이 허용범위를 초과하고 있음을 알 수 있었다. 이는 기동-정지 시 스틱슬립 발생으로 인해 베어링의 마모가 비정상적으로 가속되었음을 보여줌에 따라 이 연구의 고장원인분석 결과를 검증할 수 있었다.

이러한 스틱슬립에 대한 마찰문제를 해결하기 위해서는 다음의 개선방안 수립이 필요하다.

- 가. 감쇠계수가 큰 베어링 재질로 변경

- 나. 베어링 지지구조물의 강성 보강을 통해 베어링 지지 구조물의 고유진동수 증가

- 다. 추진축계 정렬(alignment) 상태 변경을 통해 수윤활베어링에 작용하는 지지하중 최소화를 통한 면압 최소화

- 라. 축-베어링 간극에 이물질 제거를 통한 윤활상태 최적화 유지

‘가 - 다’의 개선방안은 수윤활베어링 모의 축계 시험장치를 가지고 수행한 기존연구(2)로부터 도출된 방안이다. 기존연구에서는 베어링의 댐핑계수, 고유진동수, 지지력 변화에 따라 스틱슬립에 의한 자려진동이 발생하는 회전수 대역의 변화를 2자유도계 해석 근사 모델을 이용하여 분석하였고 축계 모의 시험 장치를 통한 실험을 통해 이를 검증하였다.

제시한 개선방안 중 ‘가 - 다’ 항의 경우 운용되는 함정에 적용하기 매우 어려우므로 함 설계 시 반영해야 하는 항목으로 판단된다. 다만, ‘다’ 항의 경우 베어링 간극 조정을 통해 운용함정에서도 일부 적용할 수 있을 것으로 판단되나 지지하중의 변화량은 제한된 범위내에서 조정될 수밖에 없을 것으로 판단된다.

‘라’ 항과 관련해서 이 연구에서 다루는 함정의 베어링을 분해하여 상태를 확인해본 결과 Fig. 12와 같이 수윤활 베어링 상부의 표면에 매우 많은 따개비가 붙어있음을 알 수 있었으며 이러한 따개비는 수윤활베어링의 윤활상태를 악화시킬 수 있으므로 스틱슬립 현상을 촉진 시킬 수 있을 것으로 판단되었다. 따라서 이러한 따개비 등 이물질이 발생되지 않도록 정박 중에도 주기적인 축 회전이 필요하다. 실제로 수윤활베어링 제작사도 이러한 문제를 방지하기 위해 정박 중 주기적 축회전을 권고하고 있다(8).

5. 결 론

이 연구에서 다루는 함정의 축연결, 분리 시 발생하는 이상진동 및 소음의 원인분석을 위하여 감속기어 출력축 비틀림 진동과 감속기어 진동 및 스턴튜브베어링 진동을 계측하였다.

계측 결과로부터 축연결, 분리 시 이상진동이 발생하는 시점에서 회전수 변동과 관계없이 거의 모든 비틀림 고유진동수가 가진되는 현상을 확인할 수 있었다.

또한 스턴튜브 베어링에서 4 kHz 근방 광대역 주파수 대역에서 마찰로 추정되는 진동이 발생하였으며 인베롭(envelop) 분석을 통하여 축계의 2차 비틀림 고유진동수인 28.8 Hz의 조화성분에 동조되는 피크들이 나타남을 확인하였다. 이로부터 축 회전수가 낮은 구간에서 주로 발생하는 축과 베어링 간 마찰에 의한 비선형 스틱슬립(stick-slip) 현상이 축 연결, 분리 시에 발생하여 해당 축계가 불안정(unstable) 계가 되고 자려진동(self-excited vibration)에 의해 축계 고유진동수들이 가진되는 것으로 강하게 예측되었다.

실제로 베어링 탈거 후 마모상태를 확인한 결과 베어링의 마모가 비정상적으로 매우 빨리 마모되어 있음을 확인할 수 있었으며 이는 이 연구의 고장분석 결과로부터 고장 원인으로 제시한 축-베어링 간 스틱슬립 진동에 의한 것임을 검증할 수 있었다.

References

-

Wang, H., Liu, Z., Zou, L. and Yang J., 2017, Influence of Both Friction and Wear on the Vibration of Marine Water Lubricated Rubber Bearing, Wear, Vol. 376-377, Part B, pp. 920~930.

[https://doi.org/10.1016/j.wear.2017.02.006]

-

Han, H. S. and Lee, K. H., 2019, Experimental Verification of the Mechanism on Stick-slip Nonlinear Friction Induced Vibration and Its Evaluation Method in Water-lubricated Stern Tube Bearing, Ocean Engineering, Vol. 182, pp. 147~161.

[https://doi.org/10.1016/j.oceaneng.2019.04.078]

-

Hirani, H. and Verma, M., 2009, Tribological Study of Elastomeric Bearings for Marine Propeller Shaft System, Tribology International, Vol. 42, No. 2, pp. 378~390.

[https://doi.org/10.1016/j.triboint.2008.07.014]

-

Han, H., Jeon, S., Lee, C. and Kim, Y., 2021, Analysis of the Abnormal Sound Caused by the Stick-slip Nonlinear Vibration Occurred between Strut Bearing and Propulsion Shaft, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 31, No. 1, pp. 13~23.

[https://doi.org/10.5050/KSNVE.2021.31.1.013]

-

Elmaian, A., Gautier, F., Pezerat, C. and Duffal, J.-M., 2014, How Can Automotive Friction-induced Noises Be Related to Physical Mechanisms?, Applied Acoustics, Vol. 76, pp. 391~401.

[https://doi.org/10.1016/j.apacoust.2013.09.004]

-

Leine, R. I., van Campen, D. H., de Kraker, A. and van den Steen, L., 1998, Stick-slip Vibrations Induced by Alternate Friction Models, Nonlinear Dynamics, Vol. 16, pp. 41~54.

[https://doi.org/10.1023/A:1008289604683]

-

Litwin, W., 2009, Water-lubricated Bearings of Ship Propeller Shafts - Problems, Experimental Tests and Theoretical Investigations, Polish Maritime Research, Vol. 16, No. 4, pp. 42~50.

[https://doi.org/10.2478/v10012-008-0055-z]

- Thordon Engineering Manual Version E2006.1.

- Zhang, N., He, L. and Yang, X., 2017, Prediction and Analysis of Friction-induced Noise in Elastomeric Bearings, Proceedings of 24th International Congress on Sound and Vibration, Vol. 8, pp. 5932~5939.

Hyungsuk Han received a B.S. in Production and Mechanical Engineering from Pusan National University in 1996. He then went on to receive his M.S. and Ph.D. degrees in Mechanical Engineering from Pusan National University in 1998 and 2007, respectively. Dr. Han is currently a Senior Researcher at Defense Agency for Technology and Quality, Busan, Korea.